Технологический процесс на агрегатном участке

Рассмотрим

технологический процесс ремонта

агрегатов на примере заднего моста

автомобиля ВАЗ (8).

Снятый, на постах

ТР с автомобиля мост, на тележке

транспортируется на автомойку для

очистки от грязи. После очистки, мост

доставляют на агрегатный участок, где

он устанавливается на стенд для разборки

и сборки. С моста сливается масло, после

чего производиться его разборка. Снимают

тормозные барабаны, тормозной механизм,

выпрессовываются полуоси, снимается

редуктор. Детали промываются и обдуваются

воздухом. После удаления грязи детали

проходят контроль и дефектовку.

Тормозные барабаны

проверяют на наличие глубоких рисок

или овальности, и при необходимости их

растачивают и прошлифовывают. Минимальная

толщина накладок тормозных колодок

должна быть не менее 1,5 мм.

На полуоси

замеряют рабочие поверхности под

подшипник, запорное кольцо, сальник, а

так же проверяют саму полуось на биение

вала и торца фланца, если полуось имеет

биение, то проводят правку.

На редукторе

заднего моста осматривают рабочие

поверхности подшипников и зубьев

шестерен главной передачи. При наличии

следов износа детали заменяют. Шестерни

главной передачи меняют только в

комплекте. При сборке редуктора

регулируется зазор и пятно контакта в

шестернях главной передачи.

Балка заднего

моста проверяется на наличие мест

деформации, привалочной поверхности

крепления редуктора, биение фланцев

балки.

После дефектовки

негодные детали утилизируются, а годные

используются дальше. Сборка моста

производиться в обратной последовательности

предварительно, смазывая детали

рекомендуемыми смазками и нанося

герметизирующие мастики на места

соединений(если требуется).

Собранный мост

предъявляют ОТК. После прохождения ОТК

он устанавливается на автомобиль или

отправляется на склад оборотных средств.

Обкатку

отремонтированных деталей осуществляют

холодным и горячим способом на специальных

стендах. Контроль осуществляют на постах

диагностирования и приемки-выдачи

автомобиля.

Ремонт узлов и

агрегатов производиться согласно

техническим инструкциям:

ТИ 3100.25100.40179

«Редуктор заднего моста автомобилей

ВАЗ– ремонт»;

ТИ 3100.25100.40181

«Полуось заднего моста автомобилей

ВАЗ- ремонт» и другие.

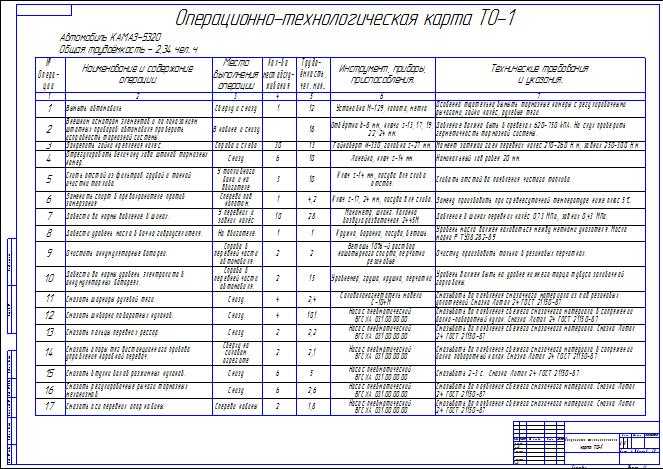

Агрегатный

участок обеспечивают необходимой

документацией, в том числе технологическими

картами на выполнение основных видов

работ и соответствующим технологическим

оборудованием.

Специализированный

пост по замене агрегатов и узлов

автомобилей

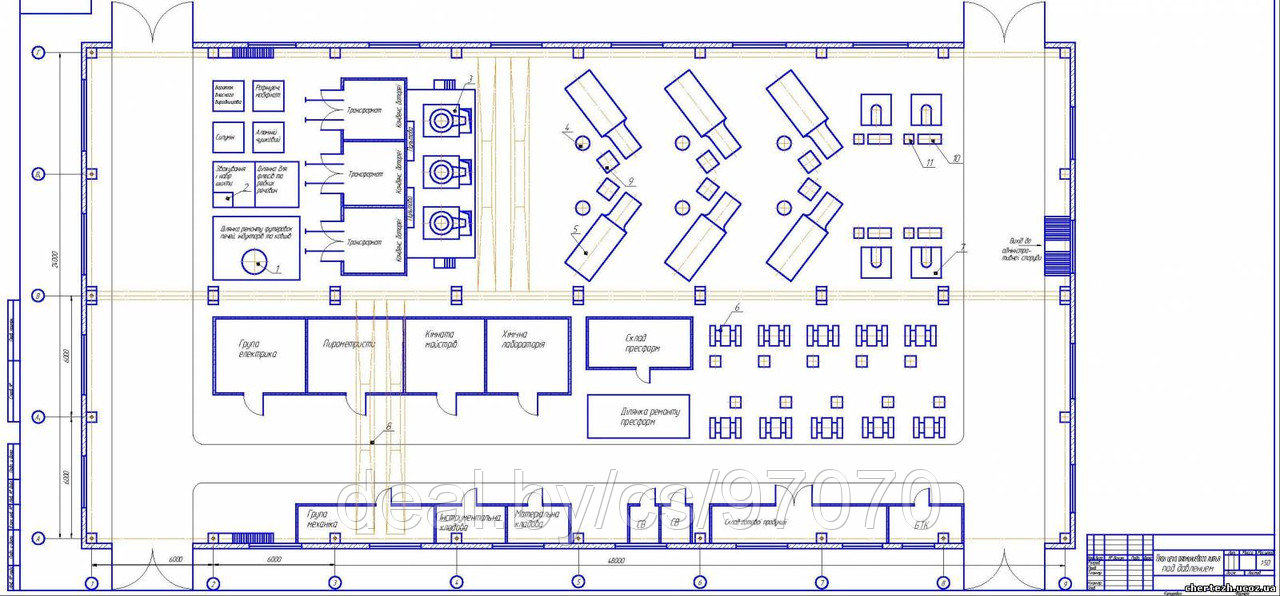

Производственные

участки и зоны. Зона текущего ремонта.

На постах зоны текущего ремонта проводятся

диагностирование, разборочно-сборочные

и регулировочные работы. Планировочное

решение зоны зависит от типа постов,

способа их расстановки. Посты текущего

ремонта тракторов и машин на их базе,

как правило, располагаются отдельно от

постов ремонта автомобилей. Наибольшее

распространение получили тупиковые

посты с прямоугольным, косоугольным и

комбинированным расположением.

Посты текущего

ремонта оснащаются осмотровыми канавами

и подъемниками. При отсутствии работ

При отсутствии работ

снизу ремонтируемой машины применяют

напольные посты без специального

осмотрового и подъемного оборудования.

Выбор наиболее

эффективных осмотровых устройств для

постов диктуется главным образом

условиями обеспечения минимальной

продолжительности пребывания машин в

ремонте. Кроме того, осмотровые устройства

должны обеспечивать удобство и

безопасность выполнения работ, возможность

одновременного участия нескольких

исполнителей, ремонта различных типов

машин, необходимые санитарно-гигиенические

условия труда.

Работы по замене

агрегатов и узлов, как правило, проводятся

на двух уровнях, сверху и снизу машины,

поэтому для снятия и установки основных

агрегатов наиболее приемлема канава

тупикового типа.

Осмотровая канава

должна иметь механизированный канавный

подъемник и располагаться в зоне действия

кран-балки или других грузоподъемных

средств. Конструкция универсальных

тупиковых канав показана на рис. 30 и

рис. 31.

Стены канав

облицовывают плиткой, ширина канавы

должна быть не менее 1150 мм, глубина —

1100 мм. Для обогрева и вентиляции канавы

Для обогрева и вентиляции канавы

ее оборудуют приточно-вытяжной

вентиляцией. Канавы должны быть

гидроизолированы путем укладки при

строительстве глиняного замка толщиной

не менее 300 мм. Стены канав после заливки

бетоном штукатурятся цементным раствором

с добавлением жидкого стекла и

облицовываются светлой плиткой.

Рис. 30. Универсальная

осмотровая канава тупикового типа:

1 — ниша для

светильников; 2 — ниша для сливной

воронки; 3 — ниша для инструмента; 4 —

вентиляционный канал

Канавы освещаются

светильниками, установленными в нишах.

Допускается применение светильников

напряжением 127 … 220 В с внутренним

(закрытым) подводом электроэнергии,

имеющим надежную электро- и гидроизоляцию.

Кроме ниш, для светильников в канаве

предусматриваются ниши для инструмента

и приспособлений. Конструкции ниш под

светильники и инструмент представлены

на рис. 32.

Рис. 31. Расположение

осмотровых канав:

1 — отбойник; 2 —

упор; 3 — мостик переходный; 4 — ограждение

канавы

Проект агрегатного участка на АТП

Продолжение таблицы 2. 2

2

2. Количество производственных рабочих: Явочное Штатное |

Рт Рш |

чел. чел. |

4,8 5,8 |

5 6 |

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

3.1. Технологический процесс ТО и ремонта

на АТП

Под технологическим процессом понимается

определённая последовательность работ

или операций, выполняемых в соответствии

с техническими условиями.

При осуществлении технологического

процесса ТО и ТР автомобиля производятся

работы, направленные на поддержание его

технического состояния на заданном уровне.

Рациональная последовательность выполнения

работ обеспечивается технической документацией

в виде технологических карт, заводских

инструкций, технических условий и т. п.

п.

Технологический процесс ТО и ТР осуществляется

на рабочих постах, т.е. участке производственной

площади, снабженной оборудованием и приспособлениями,

предназначенном для размещения автомобиля

и выполнения одной или нескольких однородных

работ.

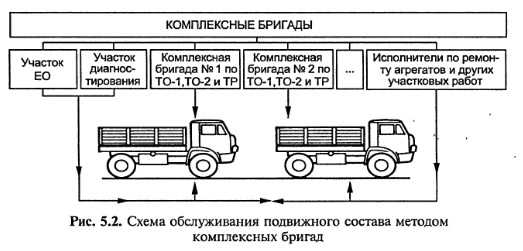

Работу зон ТО и ТР организуют таким образом,

чтобы уменьшить простои подвижного состава

в неисправном состоянии и в ожидании

технических воздействий, и в этом случае

пользуются общепринятой схемой технологического

процесса ТО и ремонта автомобилей, представленной

на рисунке 3.1.

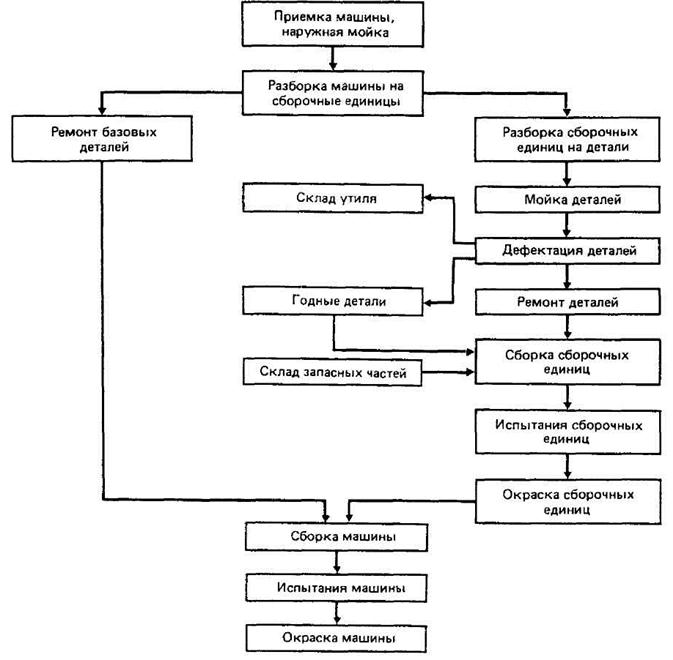

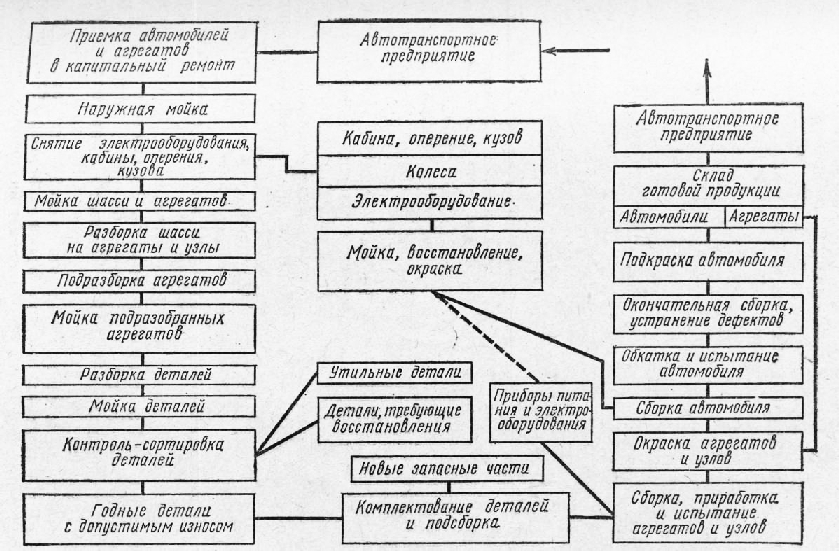

Рис. 3.1 Схема технологического процесса ТО

и ТР

При возвращении с линии автомобиль проходит

через контрольно-технический пункт (КТП), где

дежурный механик проводит визуальный

осмотр автомобиля и при необходимости делает

в установленной форме заявку на ТР, затем

автомобиль подвергается ежедневному

обслуживанию (ЕО) и в зависимости от плана-графика

профилактических работ поступает на

посты общей или поэлементной диагностики

(Д-1 или Д-2) через зону ожидания ТО и ТР

или в зону хранения автомобилей.

После Д-1 автомобиль поступает

в зону ТО-1, а затем в зону хранения. Туда же направляются автомобили

Д-2. Если при Д-1 не удаётся обнаружить

неисправность, то автомобиль направляется

на Д-2 через зону ожидания. После устранения обнаруженной

неисправности автомобиль поступает в

зону ТО-2, а оттуда в зону хранения.

Автомобили, прошедшие предварительно

за 1-2 дня диагностирование Д-2, направляются

в зону ТО-2 для планового обслуживания

и устранения неисправностей, указанных

в диагностической карте, а оттуда в зону

хранения.

После оформления заявки на ТР автомобиль

подвергается ЕО и направляется на диагностирование

Д-2 для уточнения объёма предстоящего

ТР, после чего направляется в зону ТР

и затем в зону ожидания. Углублённому

диагностированию подвергаются также

все автомобили для выявления потребности

в КР.

3.2. Технологический процесс на агрегатном

участке

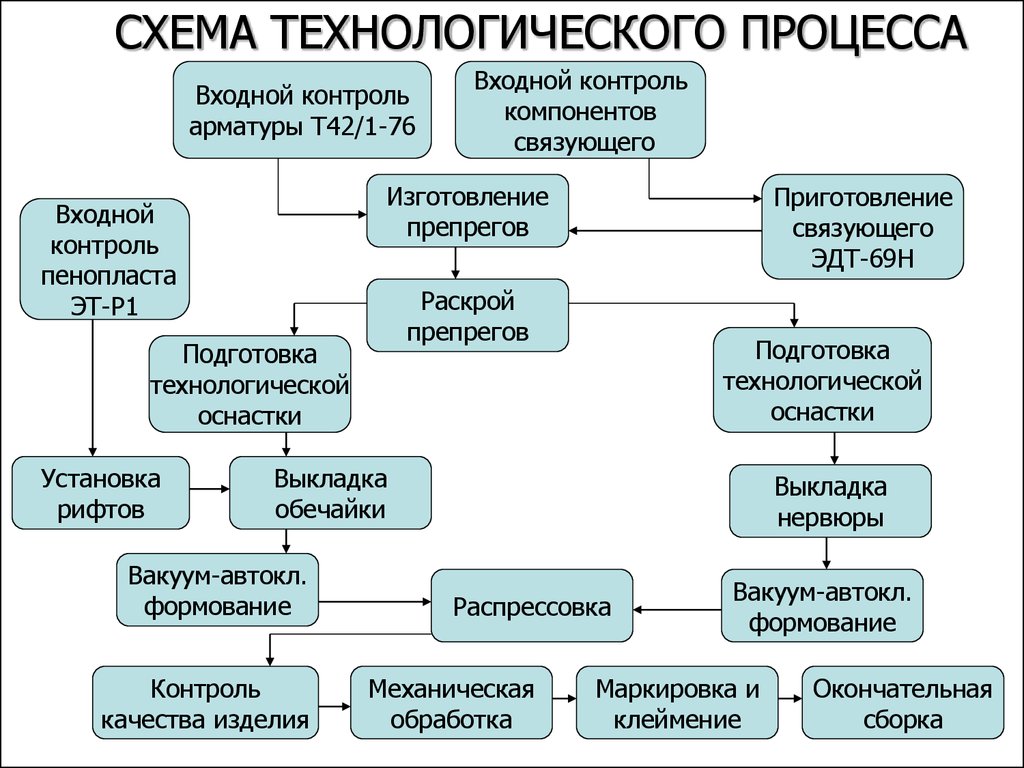

Что касается объекта проектирования,

то с целью повышения производительности

труда и качества работ на агрегатном

участке используют технологические карты.

Работы осуществляются в определённой

технологической последовательности

с применением соответствующего технологического

оборудования в соответствии со схемой,

представленной на рисунке 3.2.

Рис.3.2. Схема технологического процесса ремонта

агрегатов

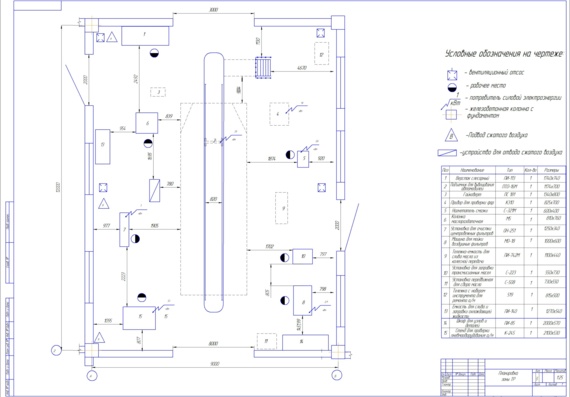

Разборо-сборочные

работы в агрегатном отделении,

как правило, проводятся на специальных

стендах, обеспечивающих возможность

подхода к ремонтируемому

агрегату с разных сторон,

а также поворот и наклон агрегата

для удобства работы. Стенды специализированы по типам

агрегатов.

Их размещают в

зоне действия кран-балки или

тельфера. Для размещения и разборки

снятых с агрегата узлов

слесарные верстаки, столы и стеллажи.

Кроме ключей различного типа

при разборочно-сборочных работах применяют гайковерты,

различные съемники и приспособления,

а также прессы. Снятые с агрегатов детали

моют в ваннах. Контроль, сортировку и

комплектовку деталей производят с помощью

обычного измерительного инструмента

и отдельных специальных приборов, размещаемых

на отдельном столе.

3.3. Режим работы агрегатного участка

В целях экономии

производственных площадей и

рационального использования

предлагается организовать

участка в две смены по

режиму:

1 смена:

Количество рабочих дней в году — 305;

Начало смены — 8ºº;

Конец смены- 16ºº;

Время обеда и отдыха — 12ºº-13ºº

2 смена:

Количество рабочих дней в году — 305;

Начало смены — 16ºº;

Конец смены- 24ºº;

Время обеда и отдыха — 20ºº-21ºº

Предлагается следующее распределение слесарей-ремонтников

по видам работ:

Ремонт

передних и задних мостов — 2 чел.;

Ремонт

КПП и РКП — 2 чел.;

Ремонт

карданной передачи и

2 чел.;

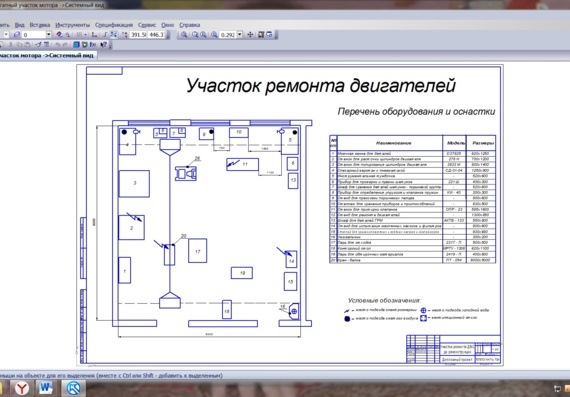

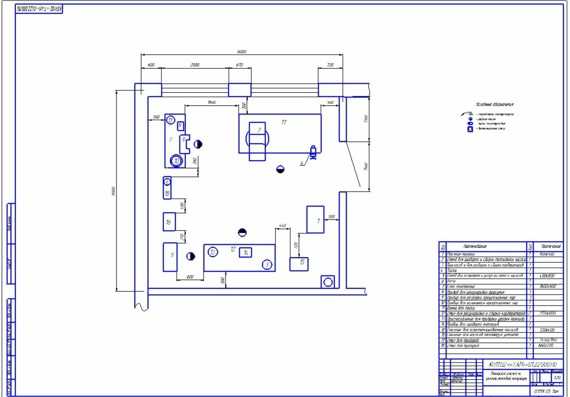

3.5. Технологическое оборудование и площадь

агрегатного участка

Подбор технологического оборудования,

технологической и организационной оснастки

для объекта проектирования осуществляется

с учетом рекомендаций типовых проектов

рабочих мест, а также используются «Табелем

технологического оборудования и специализированного

инструмента», каталогами, справочниками

и т. п.

п.

Настоящим дипломным проектом рекомендуется

оснастить оборудованием посты ТО. которое

позволило бы производить полный объем

работ по ремонту агрегатов.

Перечень оборудования для агрегатного участка представлен

в таблице 3.1

Таблица 3.1

Технологическое оборудование агрегатного

участка

Наименование оборудования | Тип или модель | Число единиц | Размеры единицы оборудования в плане | Площадь м | |

1 | 2 | 3 | 4 | 5 | 6 |

1. Стенд для разборки, сборки и регулировки рулевых |

Р-217 |

1 |

760х600 |

0,46 |

0,46 |

2. | Р-215 | 1 | 2015х600 | 1,21 | 1,21 |

3. Верстак слесарный | ОРГ-148-01-060А | 2 | 1200х800 | 0,96 | 1,92 |

4. Тумбочка инструментальная | СД-3701-08 | 2 | 674х522 | 0,35 | 0,70 |

5. Ящик для песка | Нестанд. | 1 | 500х400 | 0,2 | 0,2 |

6. отходов | Нестанд. | 1 | 500х500 | 0,25 | 0,25 |

7. Стол для дефектовки деталей | ОРГ-1468-01-090А | 1 | 2000х600 | 1,20 | 1,20 |

8. Стеллаж для инструментов и приспособлений | ОРГ- 1468-05- 280 | 2 | 1410х500 | 0,71 | 1,42 |

Продолжение таблицы 3.1

1 | 2 | 3 | 4 | 5 | 6 |

9. материалов | Нестанд. | 1 | 500х400 | 0,2 | 0,2 |

10. Тележка на рельсовом ходу | Нестанд. | 1 | 1200х800 | 0,96 | 0,96 |

11. Станок настольно- сверлильный на подставке | 2М112 | 1 | 800х600 | 0,48 | 0,48 |

12.Стеллаж для приборов | Нест. | 1 | 930х510 | 0,47 | 0,47 |

13. мостов | Р-640 | 1 | 850х650 | 0,55 | 0,55 |

14. Стенд для разборки, сборки передних мостов | Р-785 | 1 | 1020х780 | 0,80 | 0,80 |

15. Стенд для разборки, сборки КПП | Р-784 | 1 | 1000х486 | 0,49 | 0,49 |

16. Стенд для разборки, сборки и сцепления настольный | Р-724 | 1 | 580х490 | 0,28 | 0,28 |

17. барабанов и обточки колодок | Р-114 | 1 | 920х900 | 0,83 | 0,83 |

18. Пресс для клепки фрикционных накладок и дисков настольный | Р-335 | 1 | 420х430 | 0,18 | 0,18 |

19. Стенд для срезания накладок с тормозных колодок | Р-174 | 1 | 920х990 | 0,83 | 0,83 |

20. Ванна моечная | 9510 | 1 | 1400х600 | 0,84 | 0,84 |

21. | НКМ | 1 | |||

22. Станок точильно- шлифовальный | Р-187 | 1 | 513х670 | 0,35 | 0,35 |

23.Пресс гидравлический | Р-338 | 1 | 700х600 | 0,42 | 0,42 |

24.Подставка под пресс для | Нестанд. | 1 | 1200х700 | 0,84 | 0,84 |

итого | 15. |

Площадь агрегатного участка определяется из выражения [6,

с. 77]:

(2.36)

где

— суммарная площадь горизонтальной проекции

по габаритам.

К — коэффициент плотности расстановки

постов и оборудования. При одностороннем

расположении постов К = 4,5 [6, с.77].

Площадь участка:

Курсовым проектом предлагается

принять к производству проект

участка с общей площадью 72 м2 с размерами сторон 12000 х 6000.

3.5. Охрана труда

При обработке металла резанием наиболее

опасными производственными факторами,

которые могут вызвать травмирование

работающих, являются движущие части станков,

заготовки, приспособления, режущие и

крепежные инструменты, металлическая

стружка и пыль, электрический ток.

Выполнять работу на станках разрешается

только тем лицам, за которыми они закреплены.

Для обеспечения безопасности работы

на станках должны соблюдаться следующие

условия. Все приводные и передаточные

механизмы станков и их части размещают

в корпусе станка или ограждают предохранительными

устройствами. Ограждению подлежат и обрабатываемые

движущиеся предметы, выступающие за габариты

металлорежущего станка.

Для защиты глаз и лица работающих от

отлетающей стружки станки снабжают предохранительными

приспособлениями (защитными экранами),

выполненными из прозрачного материала.

Станок следует обязательно выключить

при: установке и смене рабочего инструмента

(за исключением быстросъемных патронов),

установке, креплении, измерении, снятии

заготовки, ремонте, чистке, смазывании

станка, уборке опилок и стружки, прекращении

подачи тока, снятии ограждения.

Запрещается после выключения ускорять

остановку путем торможения рукой патрона,

планшайбы и других вращающихся частей

для предотвращения травмирования рук

стружку со станков удаляют крючками или

щетками. Собирать стружку следует в металлические

Собирать стружку следует в металлические

ящики.

При работе станочники должны пользоваться

спецодеждой и средствами индивидуальной

защиты. Спецодежда должна быть наглухо

застегнута, а волосы закрыты головным

убором и подобраны под него.

Рабочее место станочника должно содержаться

в чистоте и не загромождаться деталями.

Работающий станок не должен оставаться

без присмотра. При уходе с рабочего места

даже на короткий промежуток времени и

при окончании работы станок необходимо

отключить.

Технологические достижения в производстве заполнителей

«Было бы замечательно, если бы вы могли сделать свой завод необслуживаемым. Вы не можете. Но конусные дробилки, грохоты, конвейеры и все, что с ними связано, более не требует технического обслуживания». Специалист по агрегатам ДЭН ДЖОНСОН- Интервью в Pit and Quarry

производители щебня предоставляют больше полезных данных для улучшения процессов и увеличения производительности на заводах по переработке карьеров и карьеров.

Традиционное высокопроизводительное карьерное оборудование, включая дробилки, конвейеры и грохоты, является воплощением дорогостоящих эксплуатационных активов, требующих высоких затрат на техническое обслуживание. Все они сталкиваются с постоянным износом, износом и периодическим техническим обслуживанием.

Традиционное высокопроизводительное карьерное оборудование, включая дробилки, конвейеры и грохоты, является воплощением дорогостоящих эксплуатационных активов, требующих высоких затрат на техническое обслуживание. Все они сталкиваются с постоянным износом, износом и периодическим техническим обслуживанием.

Но все меняется к лучшему, так как новые передовые материалы для этих важнейших производственных активов увеличивают время безотказной работы предприятия и повышают безопасность.

По словам эксперта по агрегатам Дэна Джонсона; До того, как были применены передовые материалы, компоненты установки для тяжелых условий эксплуатации, такие как футеровка дробилки, требовали утомительного и дорогостоящего простоя для обслуживания со скоростью один раз в месяц. Теперь время простоя, пожирающего прибыль, можно сократить до 8 раз в год. Жизненный цикл с 400 часов может быть увеличен до 600 часов, если производители оснастки предлагают продукцию с более высоким содержанием быстроизнашивающихся металлов.

В интервью Pit and Quarry Джонсон высказал мнение, что в целом оборудование для агрегатных заводов становится безопаснее. И все это благодаря инновациям, которые снижают потребность в повторном техническом обслуживании, что, в свою очередь, снижает вероятность несчастных случаев при выполнении этих сложных работ по техническому обслуживанию.

Давайте посмотрим, как горнодобывающая промышленность всегда ищет способы увеличить время безотказной работы при одновременном снижении проблем с охраной труда и техникой безопасности на месте.

Начнем с одного из самых интригующих нововведений, которое привлекло наше внимание, упомянутого Дэном Джонсоном.

Гайки, болты и натяжители ремней с гидравлическими головками в современных карьерах

Здесь, в Resource Erectors, мы часто упоминали эмпирическое правило, согласно которому в отраслях с высоким спросом и высокой производительностью всегда необходимо опережать технологическая кривая, будь то с жесткими операционными активами или труднодоступными человеческими ресурсами. Всегда возникает вопрос: «Что делают мои успешные конкуренты, чего не делаем мы?»

Всегда возникает вопрос: «Что делают мои успешные конкуренты, чего не делаем мы?»

Время простоя может увеличить эксплуатационные расходы, как счетчик в извилистом нью-йоркском такси, когда менеджеры по техническому обслуживанию смиренно принимают статус-кво. Между тем, конкуренты сосредоточены на повышении KPI для достижения «бережливого среднего» производства и постоянного улучшения. Теперь это правило для всех отраслей 2021 года, а не исключение.

Болты и гайки с гидравлической головкой являются хорошим примером. Они упрощают процесс технического обслуживания, устраняя необходимость приваривать накидные гайки на место только для того, чтобы вызывать резаки, стропы и кувалды позже, когда их необходимо заменить.

Пришло время заново изобрести старые добрые гайки и болты.

Мы рассмотрели высокоточные инженерные решения Technofast Industries , чтобы увидеть, как гидравлические инструменты могут повысить производительность и сократить время простоя дробилки J50 Terex Jaques, работающей на карьере в Квинсленде. Вот некоторые из распространенных проблем с исходной конфигурацией дробилки, как описано в тематическом исследовании Technofast .

Вот некоторые из распространенных проблем с исходной конфигурацией дробилки, как описано в тематическом исследовании Technofast .

J50 имеет по 12 гаек и болтов класса M64, которые необходимо затягивать вручную с помощью гаечного ключа. Это создает множество текущих проблем с обслуживанием, в том числе:

- Неравномерное закрытие корпусов дробилки

- Отсутствие контроля нагрузки на болты

- Постоянный контроль и проверка ослабления болтов из-за вибрации

- Неизбежные проблемы OH&S всякий раз, когда для работы требуется гаечный ключ.

- Замена этой грязной дюжины требует 2-3 часов простоя, 2-х человек на 4-6 человеко-часов труда.

Так как насчет того, чтобы сократить это время до 30 минут с помощью 2 человек, что в сумме составляет 1 человеко-час обслуживания? Согласно Technofast, их гидравлические гайки EzTite с пылезащитными крышками обеспечивают множество преимуществ:

- Простота установки и обращения.

- Устраняет необходимость в гаечном ключе для решения потенциальных проблем в области OH&S.

- Точная контролируемая нагрузка на болт.

- Установки остаются герметичными на протяжении всего периода эксплуатации.

- Выравнивание кожуха дробилки достигнуто.

- 2 часа 30 минут простоя устраняются за 30-минутную установку.

Итак, теперь, когда мы увидели, как Квинслендский карьер сокрушает цифры с помощью высокотехнологичных гаек и болтов, давайте погрузимся в облако, нависшее над работой некоторых карьеров и карьеров в Висконсине, Мичигане и северном Иллинойсе.

Пейн и Долан и стремление улучшить процессы и прибыль

Пейн и Долан существует с 1930 года, и сейчас приближается столетие услуг по проектированию и строительству и производству асфальта «для того, чтобы наши бригады тщательно укладывали», как они выражались. на сайте P+D.

Когда в наши оцифрованные дни появляются данные, вы можете поспорить, что замешано облако. В этом случае менеджеры по производству P+D Кайл Бош и Спенсер Джонсон искали современное цифровое решение для достижения своей цели по улучшению производства и сокращению времени простоя на трех карьерах компании в Висконсине.

В этом случае менеджеры по производству P+D Кайл Бош и Спенсер Джонсон искали современное цифровое решение для достижения своей цели по улучшению производства и сокращению времени простоя на трех карьерах компании в Висконсине.

Решение для них состояло в буквальном «масштабировании». Так что же было самой большой проблемой в их стационарных дробильных операциях? В интервью, снова на карьере 9.Менеджер 0007 Спенсер Джонсон объяснил:

«При стационарном дроблении оказалось, что у нас много рециркулируемого материала», — говорит Джонсон. «Он шел по конвейерной ленте, через сортировочные установки, в различные дробилки, а затем возвращался обратно на эту конвейерную ленту».

Джонсон и его коллега Кайл Бош поняли, что их неинтегрированная операция одновременно снижает пропускную способность и увеличивает эксплуатационные расходы за счет использования гораздо большего количества энергии, чем необходимо. Им нужно было подключить все это, чтобы ускориться, и поэтому они переключили свой ИТ-отдел на Trimble Insight Operations Portal для разработки своего «подключенного карьера».

Теперь менеджеры могут контролировать операции дробления «в режиме реального времени в любое время». Джонсон объяснил: «Каждые конвейерные весы появляются на приборной панели и показывают ваши текущие и средние тонны в час в течение дня, что очень важно, потому что это действительно конечный результат».

Всего за первый месяц операция с подключением к облаку смогла увеличить пропускную способность на впечатляющие 20%. Результаты масштабирования в реальном времени, которые операторы могут видеть на iPad, всегда доступны, а руководители предприятий используют планшеты для отслеживания прогресса в достижении контрольных показателей производительности тонн в час. Это означает, что нет необходимости ждать в конце смены неточного анализа недостатков и препятствий, тормозящих производственный процесс, что слишком часто похоже на закрытие двери сарая после того, как лошади ушли.

Bosch и Johnson использовали функцию создания отчетов Trimble для накопления данных за несколько недель работы. С помощью стратегически расположенных и соединенных весов по всему заводу они смогли определить болевую точку, когда весы показывали, что одно место было перегружено.

С помощью стратегически расположенных и соединенных весов по всему заводу они смогли определить болевую точку, когда весы показывали, что одно место было перегружено.

Менеджеры смогли перенаправить поток материалов, чтобы уменьшить перегрузку в этой проблемной части завода и более эффективно распределять материалы по другим частям. Результатом стало значительное увеличение общей пропускной способности. По словам менеджера Bosch, подключенная система масштабирования предоставляет «дорожную карту» в режиме реального времени для всей операции на предприятии. И мы должны согласиться с его оценкой добычи полезных ископаемых в цифровую эпоху, когда он сказал Pit and Quarry:

«Это отличный инструмент, чтобы показать всем прогресс, которого мы добились в улучшении операций», — говорит Bosch. «Без достоверных данных для демонстрации вы не сможете так же легко нарисовать ту же картину».

О Resource Erectors

В Resource Erectors наши клиенты, работающие в сфере производства агрегатов, полагаются на наш многолетний опыт работы с кадрами в тяжелой промышленности при подборе и трудоустройстве лучших специалистов, необходимых им для удовлетворения постоянно растущего производственного спроса. Мы также нанимаем лучших из лучших специалистов в области машиностроения, строительных материалов, тоннелей, гражданского строительства, бетона и горнодобывающей промышленности.

Мы также нанимаем лучших из лучших специалистов в области машиностроения, строительных материалов, тоннелей, гражданского строительства, бетона и горнодобывающей промышленности.

Если вы работаете в тяжелой промышленности, обязательно ознакомьтесь с доступными сейчас прибыльными вакансиями с конкурентоспособной заработной платой. Когда пришло время приступить к работе и избежать высокой стоимости вакансий в вашей организации, пришло время для разработчиков ресурсов, поэтому не стесняйтесь обращаться к нам сегодня.

Заполнители

Заполнители представляют собой инертные гранулированные материалы, такие как песок, гравий или щебень, которые вместе с водой и портландцементом являются важным компонентом бетона.

Для получения качественной бетонной смеси заполнители должны быть чистыми, твердыми, прочными, без абсорбированных химикатов или покрытий из глины и других мелких материалов, которые могут вызвать разрушение бетона. Заполнители, составляющие от 60 до 75 процентов от общего объема бетона, делятся на две отдельные категории — мелкие и крупные. Мелкие заполнители обычно состоят из природного песка или щебня, причем большинство частиц проходят через сито 3/8 дюйма. К крупным агрегатам относятся любые частицы крупнее 0,19дюйма, но обычно имеют диаметр от 3/8 до 1,5 дюйма. Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.

Мелкие заполнители обычно состоят из природного песка или щебня, причем большинство частиц проходят через сито 3/8 дюйма. К крупным агрегатам относятся любые частицы крупнее 0,19дюйма, но обычно имеют диаметр от 3/8 до 1,5 дюйма. Гравий составляет большую часть крупного заполнителя, используемого в бетоне, а щебень составляет большую часть остатка.

Природный гравий и песок обычно добывают или извлекают из карьера, реки, озера или морского дна. Щебень получают путем дробления карьерной породы, валунов, булыжников или крупного гравия. Переработанный бетон является жизнеспособным источником заполнителя и удовлетворительно используется в гранулированных основаниях, цементно-грунтовом и новом бетоне.

После сбора заполнитель обрабатывается: измельчается, просеивается и промывается для получения надлежащей чистоты и градации. При необходимости для повышения качества можно использовать такой процесс обогащения, как отсадка или разделение тяжелых сред. После обработки агрегаты обрабатываются и хранятся, чтобы свести к минимуму сегрегацию и деградацию и предотвратить загрязнение.

Заполнители сильно влияют на свойства свежеперемешанного и затвердевшего бетона, пропорции смеси и экономичность. Следовательно, выбор агрегатов является важным процессом. Несмотря на то, что ожидается некоторое изменение совокупных свойств, рассматриваемые характеристики включают:

- классификация

- долговечность

- форма частиц и текстура поверхности

- сопротивление истиранию и скольжению

- удельный вес и пустоты

- абсорбция и поверхностная влажность

градация относится к определению распределения частиц по размерам. Пределы сортности и максимальный размер заполнителя указаны, потому что эти свойства влияют на количество используемого заполнителя, а также на требования к цементу и воде, удобоукладываемость, прокачиваемость и долговечность бетона. В целом, если водоцементное отношение выбрано правильно, можно использовать широкий диапазон фракций без существенного влияния на прочность. Когда указан заполнитель с интервалом градации, определенные размеры частиц заполнителя исключаются из континуума размеров. Щелевой заполнитель используется для получения однородной текстуры бетона с открытым заполнителем. Тщательный контроль пропорций смеси необходим, чтобы избежать сегрегации.

Щелевой заполнитель используется для получения однородной текстуры бетона с открытым заполнителем. Тщательный контроль пропорций смеси необходим, чтобы избежать сегрегации.

Форма частиц и текстура поверхности влияют на свойства свежезамешанного бетона больше, чем на свойства затвердевшего бетона. Шероховатые, угловатые и удлиненные частицы требуют больше воды для производства бетона, пригодного для обработки, чем гладкие, округлые компактные заполнители. Следовательно, содержание цемента также должно быть увеличено для поддержания водоцементного отношения. Как правило, плоских и удлиненных частиц избегают или ограничивают примерно 15 вес.% от общего заполнителя. Удельный вес измеряет объем, который гранулированный заполнитель и пустоты между ними будут занимать в бетоне.

Содержание пустот между частицами влияет на количество цементного теста, необходимого для смеси. Угловатые заполнители увеличивают содержание пустот. Более крупный размер хорошо измельченного заполнителя и улучшенный гранулометрический состав уменьшают содержание пустот.

Стенд для разборки, сборки карданных

Стенд для разборки, сборки карданных Ларь для

Ларь для Ларь для обтирочных

Ларь для обтирочных Стенд для разборки, сборки редукторов

Стенд для разборки, сборки редукторов  Установка для расточки

Установка для расточки  Кран-балка

Кран-балка 75

75