Последовательность проверки давления начала впрыска.

Главная » Проверка и регулировка осевого зазора, подтяжка гаек крепления головки цилиндров.

Автор admin На чтение 3 мин. Просмотров 292 Опубликовано

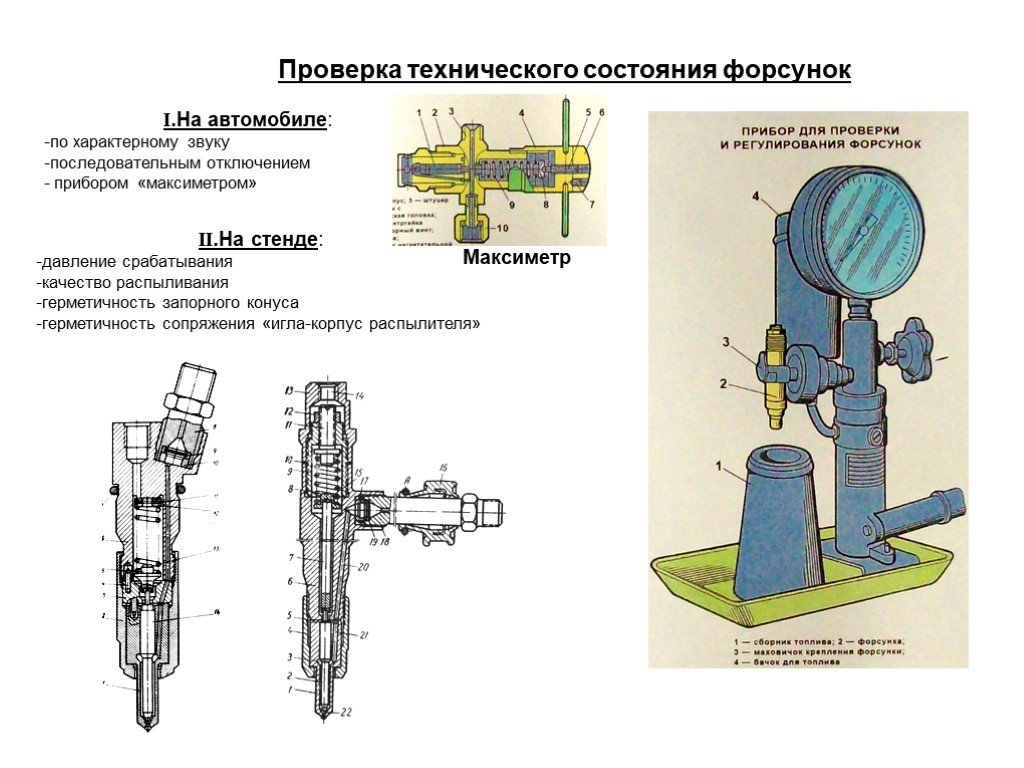

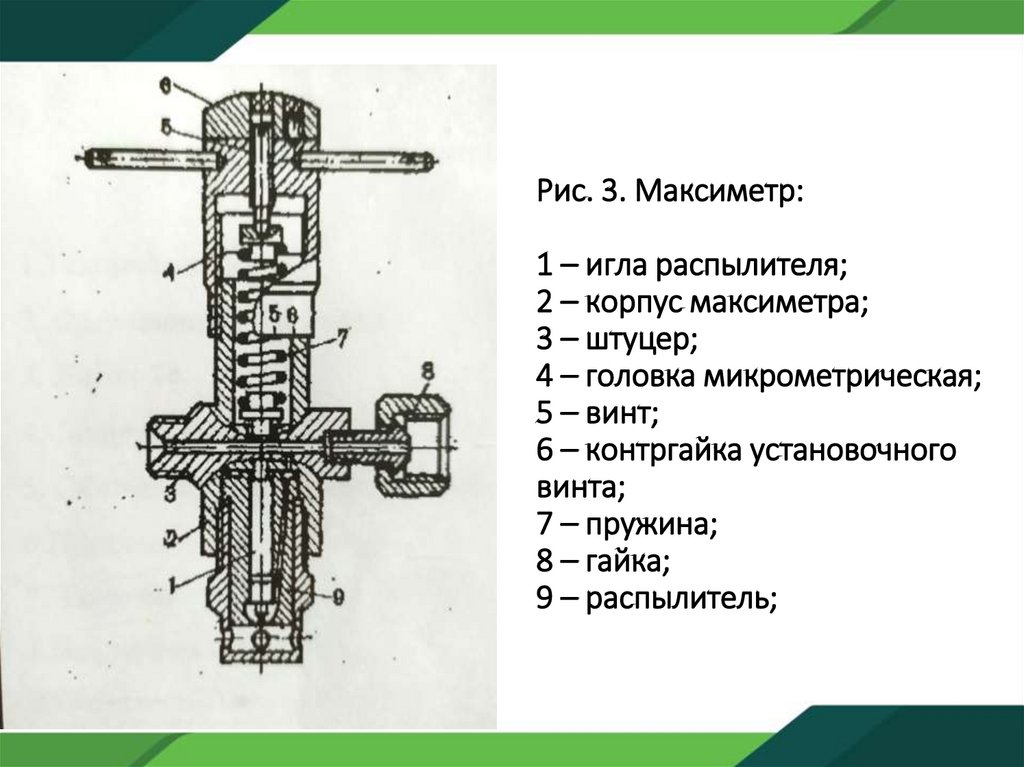

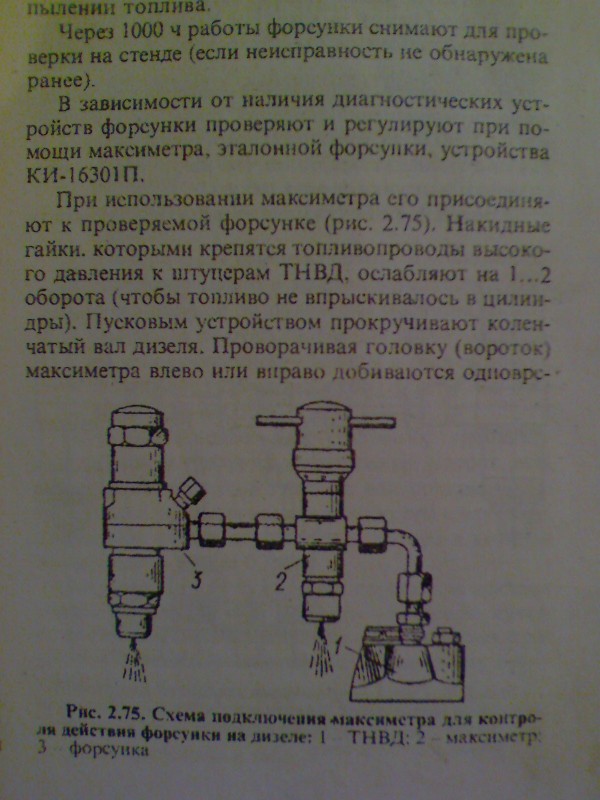

Максиметром давление начала впрыска проверяется в такой последовательности: форсунку снимают с двигателя, к секции топливного насоса вместо нее подсоединяют максиметр, а к нему через штуцер 10— испытуемую форсунку. При помощи микрометрической головки устанавливают поминальное давление начала впрыска топлива для проверяемой форсунки. Поворачивают коленчатый вал основного двигателя пусковым устройством, наблюдая за началом впрыска топлива испытуемой форсунки и максиметра. Если начало впрыска происходит не одновременно, то форсунку регулируют.

Давление начала впрыска топлива форсункой можно проверить и отрегулировать по эталонной. При этом через тройник к секции топливного насоса подсоединяют проверяемую и эталонную форсунки. Поворачивают коленчатый вал двигателя пусковым устройством и сравнивают начало впрыска обеих форсунок. Если оно не одновременное, то проверяемую форсунку регулируют.

Форсунку можно также проверить без снятия ее с двигателя прибором КИ-562 (КП-1609А) к которому прилагается специальное приспособление, устанавливаемое между плунжерной парой прибора и манометром.

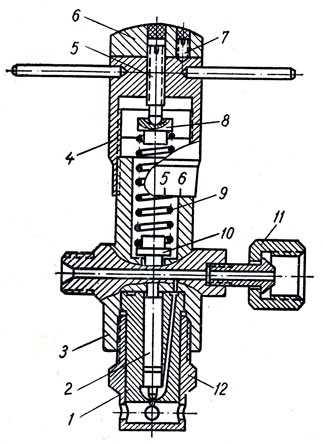

Схема приспособления для проверки форсунок показана на рисунке 39.

В средней части приспособления имеется обратный клапан с гнездом 7, который зажат резьбовой втулкой 6. Винтом 5 регулируется подъем обратного клапана, который должен быть 2—3 мм. Помимо обратного клапана имеется дополнительно пластинчатый клапан 4 с пружиной 2 и гнездом. В верхней части крепится манометр. Вентилем 3 снимают давление.

Проверяют следующим образом. Присоединяют форсунку к штуцеру 8, закрывают вентиль 3 и рычагом прибора создают давление. Топливо поступает к проверяемой форсунке через штуцер 8 и в то же время, открыв оба клапана 1 и 4, а затем — к манометру.

Топливо поступает к проверяемой форсунке через штуцер 8 и в то же время, открыв оба клапана 1 и 4, а затем — к манометру.

Рис. 38. Максиметр:

1— распылитель, 2— гайка. S— корпус, 4— штифт, 5— пружина, 6— упор пружины, 7— установочный винт, S— стопорный винт, 9— микрометрическая головка, Ю— штуцер, 11— игла распылитель

После впрыска топлива давление падает, но оба клапана (1 и 4) закрываются. Манометр указывает давление, при котором произошел впрыск топлива.

Не снимая с двигателя, форсунку можно также проверить приспособлением КИ-9917, представляющем собой ручной насос высокого давления с манометром. Форсунку отключают от насоса высокого давления и подсоединяют к прибору. Ручным

приводом создают давление. Как только оно в топливопроводе . немного превысит давление, соответствующее усилию затяжки пружины форсунки, то произойдет впрыск. Контроль ведется по отклонению стрелки манометра. Если давление не соответствует норме, форсунку регулируют.

Разборка, мойка и сборка форсунок. При необходимости форсунки разбирают с применением стандартного инструмента, соблюдая технологическую последовательность. После этого ведут наружную очистку форсунки: моют ее в керосине или дизельном топливе, отверстия в распылителе прочищают специальной иглой или струной; с иглы нагар удаляют медной отожженной проволокой или деревянной палочкой.

При необходимости форсунки разбирают с применением стандартного инструмента, соблюдая технологическую последовательность. После этого ведут наружную очистку форсунки: моют ее в керосине или дизельном топливе, отверстия в распылителе прочищают специальной иглой или струной; с иглы нагар удаляют медной отожженной проволокой или деревянной палочкой.

Внутренние поверхности очищают так: седло закрытого гнезда — латунным чистиком, внутренний карман корпуса распылителя — специальным скребком.

Проверка работы форсунки трактора ДТ-54А

Форсунка должна иметь давление впрыска 125±5 кг/см² и обеспечивать хороший распыл топлива. Ось конуса струи должна совпадать с осью форсунки.

Хороший распыл топлива характеризуется следующими признаками: туманообразным состоянием топлива в струе; отсутствием различимых глазом отдельных вылетающих капель, сплошных струек и местных сгущений; четким резким звуком (отсечкой) при впрыске; отсутствием подтекания топлива при выходе струи из отверстия распылителя.

На дизеле разрешается устанавливать форсунки с давлением 110 кг/см², если топливный насос длительное время находился в эксплуатации и его плунжеры и гильзы несколько изношены.

Неисправную форсунку можно обнаружить на работающем дизеле, установив рычаг управления подачей топлива в положение, при котором ненормальности в работе дизеля наиболее отчетливо заметны по цвету отработавших газов и по звуку выпуска. Затем поочередно выключают подачу топлива в каждый цилиндр, отвертывая на 1,5—2 оборота накидные гайки топливопроводов высокого давления со штуцеров. Если при выключении подачи топлива в какой-либо цилиндр дымный выпуск отработавших газов заметно уменьшится, а звук при выпуске не изменится, то проверяют работу форсунки этого цилиндра. Для этого останавливают дизель и от форсунки, подлежащей проверке, отъединяют топливопровод высокого давления и сливную трубку. В отверстие накидной гайки топливопровода высокого давления ввертывают пробку. Затем отвертывают гайки крепления форсунки и осторожно вынимают ее из гнезда. Отверстие (гнездо) в головке цилиндров закрывают деревянной пробкой.

Отверстие (гнездо) в головке цилиндров закрывают деревянной пробкой.

Предварительное заключение о работе форсунки можно сделать, осмотрев торец ее распылителя. Если торец распылителя форсунки сухой и покрыт черным налетом сажи, то проверка может показать хорошее качество распыла и давление впрыска будет в пределах допустимого. Если торец распылителя влажный, с большим количеством смолистых отложений, то имеют место плохой распыл и подтекание топлива. Иногда на торце распылителя обнаруживаются следы ржавчины, что указывает на наличие воды в цилиндре дизеля.

Для проверки форсунки к ней присоединяют топливопровод высокого давления. У дизеля выключают компрессию и, установив рычаг управления подачей топлива на полную подачу топлива, отключают форсунки, не подлежащие проверке. Пусковым двигателем прокручивают коленчатый вал дизеля на второй передаче редуктора, следят за распылом струи топлива, выходящей из сопла распылителя форсунки. Если качество распыла не соответствует техническим условиям, проверяют форсунку на давление впрыска.

В полевых условиях проверяют форсунку на давление впрыска топлива специальным прибором — максиметром или при помощи контрольной форсунки, точно отрегулированной на нормальное давление впрыска и качество распыла топлива.

а — при помощи максиметра; б — при помощи контрольной форсунки: 1 — проверяемая форсунка; 2 — топливопровод высокого давления; 3 — штуцер максиметра; 4 — максиметр; 5 — накидная гайка; штуцер секции топливного насоса; 7 — контрольная форсунка; 8 — тройник; 9 — регулировочный винт; 10 — контргайка.

Для проверки давления впрыска максиметр 4 (рис. а) соединяют гайкой 5 со штуцером 6 секции топливного насоса. С противоположной стороны к штуцеру 3 максиметра прикрепляют топливопровод высокого давления 2 вместе с форсункой 1. Выключают компрессию во всех цилиндрах, а рычаг управления подачей топлива устанавливают на полную подачу. Отключают подачу топлива к форсункам, не подлежащим проверке, отвернув на 1,5—2 оборота накидные гайки, присоединяющие топливопроводы к штуцерам топливного насоса. Прокручивают пусковым двигателем дизель на второй передаче редуктора на малых оборотах. Отвертывают регулировочный колпак максиметра, освобождая тарированную пружину до тех пор, пока не начнется впрыск топлива только через максиметр. Затем пружину максиметра постепенно затягивают, медленно поворачивая регулировочный колпак до начала одновременного впрыска топлива через проверяемую форсунку и максиметр. Показываемое максиметром давление по шкалам на корпусе и регулировочном колпаке соответствует давлению впрыска проверяемой форсунки.

Прокручивают пусковым двигателем дизель на второй передаче редуктора на малых оборотах. Отвертывают регулировочный колпак максиметра, освобождая тарированную пружину до тех пор, пока не начнется впрыск топлива только через максиметр. Затем пружину максиметра постепенно затягивают, медленно поворачивая регулировочный колпак до начала одновременного впрыска топлива через проверяемую форсунку и максиметр. Показываемое максиметром давление по шкалам на корпусе и регулировочном колпаке соответствует давлению впрыска проверяемой форсунки.

Если давление впрыска форсунки не будет соответствовать техническим условиям, определяемым состоянием пары плунжер—гильза топливного насоса, то давление регулируют. Для этого устанавливают максиметр на необходимое давление впрыска. Отвертывают колпак форсунки и, удерживая регулировочный винт отверткой, вставленной в прорезь его, отпускают контргайку. Ввертывая или вывертывая регулировочный винт, увеличивают или уменьшают давление впрыска. Полуоборот регулировочного винта изменяет давление впрыска примерно на 30—35 кг/см². Винтом регулируют давление впрыска до тех пор, пока впрыск не будет одновременным из распылителей максиметра и форсунки. Затем завертывают контргайку, удерживая регулировочный винт отверткой от проворачивания, и ставят на место колпак форсунки.

Винтом регулируют давление впрыска до тех пор, пока впрыск не будет одновременным из распылителей максиметра и форсунки. Затем завертывают контргайку, удерживая регулировочный винт отверткой от проворачивания, и ставят на место колпак форсунки.

При проверке и регулировке давления впрыска по контрольной форсунке к штуцеру 6 (рис. б) секции топливного насоса привертывают специально изготовленный тройник 8. К свободным концам тройника присоединяют проверяемую 1 и контрольную 7 форсунки и прокачивают топливо таким же способом, как при проверке форсунки максиметром.

Если у проверяемой форсунки впрыск топлива начнется раньше (позже), чем у контрольной, то, отпустив контргайку 10 регулировочного винта проверяемой форсунки, постепенно ввертывают (вывертывают) винт 9 до тех пор, пока впрыск топлива у обеих форсунок не будет одновременным.

Правильная установка и затяжка гаек крепления форсунки имеет большое значение. В большинстве случаев заедание иглы в распылителе форсунки, перегрев форсунки и обгорание уплотняющих прокладок являются результатом прорыва газов из-под прокладки форсунки из-за перекоса форсунки. [Трактор ДТ-54А. Гуревич А.М., Горожанкин В.И. 1968 г.]

[Трактор ДТ-54А. Гуревич А.М., Горожанкин В.И. 1968 г.]

Статьи по теме: регулировка и проверка форсунок трактора Т-40; уход за форсунками тракторов МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л; форсунка двигателя Д-21; схема работы и устройство форсунки; форсунка двигателя трактора ДТ-20; форсунки; форсунка ФШ 1,5×15; форсунка «ФД-22»

MAXIMATOR-Газ-вода-впрыск- — Maximator GmbH — Каталоги в формате PDF | Техническая документация

Добавить в избранное

{{requestButtons}}

Выдержки из каталога

MAXI MATO R Максимальное давление. Технология высокого давления • Испытательное оборудование Гидравлика • Пневматика MAXIMATOR Максимальное давление.

Содержание Содержание: Страница: Введение Применение 3 Технологии вспомогательного формования 4 Системные технологии 5 Компрессорные станции N2 / CO2 6 – 7 Модули управления N2 / CO2 8 – 11 Модули управления компрессором N2 / CO2 Система с водяным охлаждением Станция дозирования газа Внешний гидравлический блок питания HAG Дополнительный Продукция Как пластик сохраняет идеальную форму? Как ваше время цикла опережает рынок? Как растворимый кофе может быть настоящим удовольствием? » С высоким давлением. » С высоким давлением. » С высоким давлением. Делайте с деталями, полученными литьем под давлением, что хотите: с новаторской технологией впрыска газа…

» С высоким давлением. » С высоким давлением. Делайте с деталями, полученными литьем под давлением, что хотите: с новаторской технологией впрыска газа…

Наружные зеркала заднего вида Боковые панели Ручки дверей Освещение Бамперы Решетки радиатора Рейлинги на крыше Подножки Задние поручни мотоцикла Интерьер ■ Поручни наверху ■ Дверные ручки и карманы ■ Приборные панели ■ Педали сцепления ■ Стойки А и В ■ Перчаточные ящики ■ Компоненты сидений ■ Задние полки для багажа ■ Панель спутниковой навигации ■ Крышки подушек безопасности Под капотом ■ Крышки воздухозаборного коллектора ■ Крышка и поддоны двигателя ■ Крышки аккумуляторных батарей Железнодорожный и воздушный транспорт ■ Столы в спинках сидений ■ Панели багажного отделения ■ Панели кислородной маски ■ Окантовка панели телевизора с плоским экраном ■ Задняя панель и основание телевизора с плоским экраном ■ Hi-Fi…

Технологии вспомогательного литья Технологии вспомогательного литья под давлением Вспомогательное литье под давлением (AIM) является частью семейства технологий, использующих методы обработки пластмасс для улучшения качества продукции и значительного снижения затрат. Технологии включают впрыск газа или воды под высоким давлением в пластик в форме для литья под давлением. Это вырезает участки детали, оставляя пустые области, что снижает вес детали и время цикла. Короткий процесс Инжекция газа PGas Пластмассовый сердечник Инжекция расплава Фаза инжекции • 70% ± 20% объема полости дозируется и…

Технологии включают впрыск газа или воды под высоким давлением в пластик в форме для литья под давлением. Это вырезает участки детали, оставляя пустые области, что снижает вес детали и время цикла. Короткий процесс Инжекция газа PGas Пластмассовый сердечник Инжекция расплава Фаза инжекции • 70% ± 20% объема полости дозируется и…

Системная технология Системная технология технологии литья с помощью газа и воды Для применения технологии впрыска с помощью газа и воды, а также машины для литья под давлением, в основном, должны применяться две дополнительные функции: создание давления и контроль давления. В области технологии формования с помощью газа различают два различных типа создания давления газа. С одной стороны, прерывистое создание давления газа, которое в основном используется для процесса ГИТ в случае отдельных машин, и, с другой стороны, непрерывное создание давления газа…

Компрессорные станции Maximator специально разработаны для сжатия азота или углекислого газа из газовых баллонов и используются для создания давления в процессах формования с помощью газа. Компрессорная станция VP/120/500/300/N2 для азота до 415 бар Компрессорная станция VP/120/500/300/N2 предназначена для эффективного сжатия азота. Подача азота может осуществляться как через баллоны с азотом (200 бар и 300 бар), так и из хранилища жидкого азота (20 бар — 30 бар). • Компрессор с непрерывным созданием давления • Мобильный • Оптимально используется баллонное давление • Безмасляный…

Компрессорная станция VP/120/500/300/N2 для азота до 415 бар Компрессорная станция VP/120/500/300/N2 предназначена для эффективного сжатия азота. Подача азота может осуществляться как через баллоны с азотом (200 бар и 300 бар), так и из хранилища жидкого азота (20 бар — 30 бар). • Компрессор с непрерывным созданием давления • Мобильный • Оптимально используется баллонное давление • Безмасляный…

Газовый бустер непрерывно подает газ в накопительный бак и, таким образом, гарантирует, что давление в этом накопительном баке всегда находится в пределах регулируемых предельных значений. Требуемый объем газа для подключенных модулей управления обеспечивается из этого резервуара. Компрессорная станция VP/500/CO2 для жидкой двуокиси углерода до 415 бар Компрессорная станция VP/500/CO2 предназначена для эффективного сжатия двуокиси углерода для нового процесса GIT CO2. Подача двуокиси углерода осуществляется с помощью баллонов со стояком CO2 или пучков стояков. • Специальный усилитель газа CO2 • Оптимизированные поперечные сечения. ..

..

Модули управления Maximator подходят для серийного производства с подачей азота под высоким давлением или подачей двуокиси углерода под высоким давлением при давлении 500 бар (7250 фунтов на кв. дюйм). Модули управления регулируют давление впрыска в процессе GID. Модуль управления RM/500/2(4)/N2 для азота до 500 бар Модуль управления RM/500/2(4)/N2 предназначен для точного впрыска азота в процессах формования с помощью газа. В зависимости от конструкции модуль управления оснащен 2 или 4 высокодинамичными 3/3-ходовыми пропорциональными клапанами Maximator для регулирования давления и может быть опционально…

пропорциональные клапаны от Maximator. В результате эффективно избегаются как маркировка переключения, так и остановки плавки. Благодаря интеллектуальному программному обеспечению производственные параметры можно гибко адаптировать к индивидуальным требованиям. При этом подъемные и нисходящие рампы можно свободно регулировать с помощью до 10 отдельных уровней давления. Это гарантирует идеальное качество внутренней поверхности газового канала. Модуль управления RM/500/2(4)/CO2 для жидкой двуокиси углерода до 500 бар Модуль управления RM/500/2(4)/CO2 предназначен для точного впрыска углекислого газа в новом процессе CO2 GIT. ..

Это гарантирует идеальное качество внутренней поверхности газового канала. Модуль управления RM/500/2(4)/CO2 для жидкой двуокиси углерода до 500 бар Модуль управления RM/500/2(4)/CO2 предназначен для точного впрыска углекислого газа в новом процессе CO2 GIT. ..

Модули управления MAXIMATOR серии RM350 представляют собой прецизионные газовые контроллеры для вспомогательного литья под давлением до 350 бар. Модули управления оснащены 2 или 4 газовыми клапанами. Два интерфейса позволяют модулям управления газом серии RM 500 работать с 1 или 2 термопластавтоматами одновременно. Модуль управления серии RM350 для азота до 350 бар, опционально оснащенный газовым бустером и блоками управления сердцевиной. Модули управления серии RM350 предназначены для точного впрыска азота для процессов вспомогательного литья под давлением до 350 бар. Из-за…

MJiXIVIATOFt Максимум Prossuxo, без основных элементов управления; |P»Q Сигналы управления сердечником с интерфейсом для внешнего гидравлического блока питания /*Q Внутренний гидравлический блок питания для MВнутренний гидравлический блок питания для работы с 4 жилами Технические данные Соединения Вход воздуха (только B1) G1/2 Быстроразъемные пары G1/4 Одна фаза 110В/220В 50/60Гц Кабель питания 220В-575В 3 фазы, 50/60Гц. Кабельный сальник предоставляется, силовой кабель заказывает заказчик.

Кабельный сальник предоставляется, силовой кабель заказывает заказчик.

Все каталоги и технические брошюры Maximator GmbH

Имиджевая брошюра Maximator

24 страницы

Информация о продукте — Стенд для испытания давлением различных типов аккумуляторов

2 страницы

Информация о продукте — блок создания давления

2 страницы

Информация о продукте — проверка герметичности топливного канала

2 страницы

Информация о продукте — Стенд для испытаний на разрыв и герметичность титановых трубок

2 страницы

Информация о продукте — устройство для тестирования и промывки HPU

2 страницы

Информация о продукте — блок гидравлических испытаний и наполнения TrollyType

2 страницы

Информация о продукте — система для испытания газа под высоким давлением

2 страницы

Информация о продукте — Бустерная установка для переноса кислорода, тип корпуса

2 страницы

Информация о продукте — бустерная установка для переноса кислорода, тип настольной консоли

2 страницы

Информация о продукте — тип шкафа кислородной дожимной станции

2 страницы

Информация о продукте — блок заправки азотом для установки газового баллона

2 страницы

Информация о продукте — тележка для заправки азотом

2 страницы

Информация о продукте — Блок питания для зарядки азотом

2 страницы

Информация о продукте — тип настольной консоли для зарядки азотом

2 страницы

Информация о продукте — Тележка для заправки баллонов азотом

2 страницы

Информация о продукте — Газовый бустерный блок для зарядки аккумулятора азота

2 страницы

Информация о продукте — Бустерная установка с водородным испытательным газом Тип корпуса

2 страницы

Информация о продукте — Тип шкафа водородной дожимной станции

2 страницы

Информация о продукте — блок питания для зарядки водорода

2 страницы

Информация о продукте — Газовые бустерные установки для зарядки аккумуляторов сжатым воздухом

2 страницы

Информация о продукте — Шкаф для зарядки аккумуляторов сжатым воздухом Установки дожимного газа

2 страницы

Maximator-Rental-Units

28 страниц

Газовые уплотнения MAXIMATOR

4 страницы

Пропорциональный клапан Maximator

7 страниц

Компрессоры MX

24 страницы

Нефтегазовые технологии

24 страницы

Клапаны MAXIMATOR Фитинги Трубки

168 страниц

Газовые бустеры MAXIMATOR

32 страницы

Станции усилителей воздуха

12 страниц

Технология испытаний композитных цилиндров

4 страницы

MAXIMATOR Test and Production Technoloy

16 страниц

Сравнить

Удалить все

Сравнить 10 продуктов

MAXIMATOR — НАСОСЫ ВЫСОКОГО ДАВЛЕНИЯ

Общая информация:

Концепция пневматического привода MAXIMATOR обеспечивает ряд преимуществ благодаря ручному регулированию давления:

902 агрегаты или клапаны с пневматическим приводом

е. насосы, особенно пригодные для применения во взрывоопасных зонах

е. насосы, особенно пригодные для применения во взрывоопасных зонахMAXIMATOR предоставляет компетентные консультации, инженерное проектирование и поставку комплектных систем для оптимального и экономичного решения ваших задач по тестированию и предлагает вам обширные услуги.

Насосы MAXIMATOR доступны в 5 типоразмерах: M, S, G, GX, DPD. Размеры варьируются в зависимости от их пригодности для различных перекачиваемых сред, широкого диапазона скоростей потока и максимально допустимого рабочего давления. MAXIMATOR предлагает наиболее подходящий жидкостный насос для каждого применения.

MAXIMATOR предлагает наиболее подходящий жидкостный насос для каждого применения.

Дополнительные общие рекомендации по правильной эксплуатации жидкостных насосов с пневматическим приводом

Положения при сборке:

Насосы MAXIMATOR, в принципе, можно устанавливать в любом положении, но максимальный срок службы уплотнений достигается в вертикальном положении.

Размеры портов Важно!

Обратите внимание, что устанавливаются только те винты и трубки, которые подходят для диапазона давления насоса. Для обеспечения оптимальной работы (напора и расхода) насосов размеры портов насосов не должны уменьшаться.

Пневматическое соединение привода и ввод в эксплуатацию:

Пневматическое соединение привода расположено на корпусе золотникового клапана. Подключение второго пневмопривода в качестве нерегулируемого пилотного порта в сериях S…D и G(SF), которое также необходимо подсоединять, не только обеспечивает лучший контроль давления, но также является идеальным местом для установки контрольно-измерительных приборов из-за его небольшого размера. В любом случае насос должен быть оснащен фильтром сжатого воздуха и водоотделителем. Фильтры с водоотделителем, регулятором давления, контрольным манометром и запорным клапаном доступны в качестве опции под «Блок управления воздухом C…», в зависимости от насосной линии.

В любом случае насос должен быть оснащен фильтром сжатого воздуха и водоотделителем. Фильтры с водоотделителем, регулятором давления, контрольным манометром и запорным клапаном доступны в качестве опции под «Блок управления воздухом C…», в зависимости от насосной линии.

Пневматическая масленка не требуется, так как насос обработан бариевой смазкой. Если лубрикатор использовался один раз, настоятельно рекомендуется продолжать. Если имеется только очень сухой воздух, необходим воздушный лубрикатор.

Рабочие температуры для насосов MAXIMATOR:

обычно составляют от –20°C до +80°C (стандарт). Насосы с уплотнением –VE могут эксплуатироваться до макс. +60°C, кратковременно до +80°. Для работы вне помещений при температуре 0°C и ниже по запросу доступны специальные версии.

Рекомендуемые гидравлические масла:

Надлежащая работа и эффективность насосов в основном зависят от качества используемой гидравлической жидкости. Мы рекомендуем гидравлические масла с вязкостью от 46 до 68 сСт, т. е. е. Производитель Гидравлическое масло по DIN 51524 T2; ДИН 51519; ISO VG 46

е. е. Производитель Гидравлическое масло по DIN 51524 T2; ДИН 51519; ISO VG 46

ARAL — VITAM GF 46

BP — ENERGOL HLP 46

ESSO — NUTO H 46

Оболочка — Tellus Масло 46

— Гидроль DO 46

— Гидрол HV 46

DEA — Astron HLP 46

9 02 Рекомендуемое качество приводного воздуха

Приводной воздух должен иметь класс качества от 3 до 4 (твердые вещества/вода/масло) в соответствии с рекомендацией №. 611/1984 PNEUROP (Европейский комитет производителей бустеров, вакуумных насосов и инструментов с пневматическим приводом).

- Твердые частицы: максимальный размер частиц 5 мкм, максимальная концентрация частиц 5 мг/м3

- Точка росы: + 10° = содержание воды 9,4 г/м3 до + 2°C = содержание воды 5,6 г/м3

- Содержание масла : от 1,0 до 5 мг/м3

Обратите внимание, что при постоянном использовании влажного воздуха с высокой влажностью может возникнуть проблема обледенения. Мы предлагаем установить влагоотделитель и осушитель на линии приводного воздуха. Если приводной воздух слишком сухой и имеет точку росы ниже -40°C, рекомендуется использовать масленку. При соблюдении этого качества приводного воздуха будет достигнут оптимальный срок службы уплотнений и набивки.

Если приводной воздух слишком сухой и имеет точку росы ниже -40°C, рекомендуется использовать масленку. При соблюдении этого качества приводного воздуха будет достигнут оптимальный срок службы уплотнений и набивки.

Насосы MAXIMATOR подходят для работы с жидкостями. Чтобы выбрать и заказать гидравлический насос, который лучше всего подходит для ваших задач, необходимо соблюдать следующие параметры:

1. Перекачиваемая жидкость

Тип жидкости важен для выбора насоса MAXIMATOR, поэтому смачиваемый материал конструкции и состав уплотнений определяются конкретной жидкостью. Насосы MAXIMATOR доступны для нескольких видов работ. Два наиболее важных стандартных насоса, которые мы предлагаем, предназначены для использования с маслом или водой, см. также коды для заказа.

2. Доступное давление пневматического привода

Насосы MAXIMATOR рассчитаны на максимальное давление пневматического привода pL = от 1 до 10 бар (от 14,5 до 145 фунтов на кв. дюйм).

дюйм).

3. Требуемое гидравлическое давление на выходе и пропускная способность

Давление на выходе, указанное в технических таблицах насосов, основано на максимальном давлении пневматического привода pL = 10 бар. Реальное давление на выходе в вашем конкретном случае определяется давлением пневматического привода, умноженным на степень сжатия, pL * i. Указанная пропускная способность Qmax является максимальным значением, которое может быть достигнуто при давлении на выходе 0 бар и воздушном приводе pL = 6 бар. Реальные пропускные способности при указанном давлении на выходе указаны в блок-схемах на стр. 20–23.

Функциональное описание:

Высокоэффективные насосы MAXIMATOR идеально подходят для широкого спектра нефтяных, водных и химических применений. Насосы MAXIMATOR имеют пневматический привод при давлении воздуха в приводе от 1 до 10 бар (от 14,5 до 145 фунтов на кв. дюйм). В основном принцип работы аналогичен поршневому усилителю, в котором управление поршнем в крайнем положении регулируется 4/2-ходовым клапаном с пилотным управлением.

Насосы MAXIMATOR имеют большое воздушное поршневое соединение с плунжером меньшего диаметра. Отношение давлений представляет собой разницу этих двух площадей и является методом определения максимального выходного давления. Более высокие давления достигаются за счет использования более высоких соотношений давлений. Номера моделей MAXIMATOR отражают номинальные коэффициенты давления насосов, а технические данные указывают точные коэффициенты. Давление на выходе легко установить с помощью простого регулятора воздуха. Умножив коэффициент давления на доступное давление воздуха в цеху, можно рассчитать номинальное давление жидкости.

Насосы MAXIMATOR являются самовсасывающими. Как правило, нет необходимости использовать лубрикатор воздушной линии. Перекачиваемая жидкость поступает в камеру всасывания за счет хода приводного поршня вверх. Благодаря этому эффекту всасывания впускной обратный клапан открывается, а выпускной обратный клапан закрывается. Ход вниз создает давление со стороны жидкости. Впускной обратный клапан закрывается, а выпускной обратный клапан открывается создаваемым давлением.

Впускной обратный клапан закрывается, а выпускной обратный клапан открывается создаваемым давлением.

Жидкостные насосы MAXIMATOR включаются автоматически. При повышении давления число циклов уменьшается. Насос останавливается автоматически, когда силы давления на выходе равны. Насос перезапускается при небольшом падении давления на выходе или увеличении давления воздуха в приводе. На производительность насоса может повлиять ряд условий, таких как замерзание глушителя или управляющих клапанов (вызванное наличием влаги в воздушных линиях), несоответствующие размеры впускной воздушной линии и загрязненные фильтры. Не уменьшайте указанные размеры портов и обратитесь к

MAXIMATOR предлагает полную техническую и сервисную поддержку для всех насосов MAXIMATOR.

Применение и реализация:

Серии MO и S

до 1000 бар (14 500 фунтов на кв. дюйм)

Прочная конструкция, малый вес и широкий диапазон соотношений давлений делают насосы этой серии идеальными для питания различных масляные/гидравлические операции. Они доступны как модели одинарного или двойного действия.

Они доступны как модели одинарного или двойного действия.

Нефтяные насосы

- Подъем и домкрат – подъемные столы, ножничные домкраты, домкраты балки и самолеты

- Гидравлические операции – зажимные устройства, пуансоны и штифтовые прессы, патроны, привод клапанов

- Прессы – холодные изостатические прессы, фильтр-прессы, гидравлические прессы, привод гидравлических прессов и перегрузка системы и трубогибочные инструменты, роликовые натяжные и динамометрические ключи

- Испытания – машины для испытаний на растяжение и испытания под давлением

- Разное – системы смазки

Серии M и G

до 7 000 бар (101 000 фунтов на кв. дюйм)

Насосы серий M и G доступны в моделях одинарного или двойного действия с одинарным, двойным (серии M и G или тройным (только серия M)) пневматическим приводом головки и смачиваемые материалы из нержавеющей стали, что делает их отличным выбором для работы с водой

Водяные или масляные насосы

- Гидростатические испытания – клапаны, резервуары, сосуды под давлением, реле давления, шланги, трубы и трубопроводы, манометры, цилиндры , датчики, обсадные трубы, противовыбросовые превенторы, газовые баллоны и компоненты летательных аппаратов

- Испытание на разрыв и циклическую усталость вышеуказанных компонентов

- Калибровка манометров и преобразователей

- Водоструйная обработка

- Испытание на герметичность

- Системы аварийного отключения нефтяных и газовых скважин

- Герметизация сосудов высокого давления для испытания различных компонентов

Эксплуатация 90 Управление оборудованием для обслуживания скважин и устьевым оборудованием

Серии MSF, GSF и G

Xдо 1450 бар (21 025 фунтов на кв. дюйм)

дюйм)

Эти две серии насосов аналогичны сериям M и G, описанным выше. Насосы MSF и GSF оснащены проставкой и уплотнениями из ПТФЭ, чтобы соответствовать особым требованиям, предъявляемым к химическим веществам. Серия GX представляет собой высокопроизводительные насосы, предназначенные для жестких условий эксплуатации и изготовленные из внешних компонентов, устойчивых к воздействию окружающей среды. Они идеально подходят для применения на морских платформах благодаря смачиваемым частям из нержавеющей стали и коррозионностойким внешним компонентам.

Насосы для химической и морской эксплуатации

- Ингибитор Закачка метанола и гликоля в скважины

- Закачка охлаждающей жидкости

- Авиационные и автомобильные испытания – тормозная жидкость, скайдрол, трансмиссионная жидкость и жидкость для гидроусилителя рулевого управления

- Перекачка и наддув хим.

Насосы MAXIMATOR для специального применения

DPD серии — это большие насосы двойного действия, обеспечивающие высокую скорость потока при высоком давлении до 2100 бар (30450 фунтов на кв.