Плазменное напыление керамики на поршни

Подробнее о напылении керамики на поршни.

Керамическое напыление на поршни — технология, которая используется в авиации, космосе и автоспорте. За несколько десятилетий было разработано и протестировано множество покрытий, каждое из которых несет свою функцию. Одним из таких керамических покрытий являются покрытия для термоизоляции металла от высоких температур, суть этих покрытий в отражении тепла и снижении температуры деталей, на которые воздействуют высокие температуры.

В двигателе одной из самых теплонагруженных деталей является поршень, а точнее днище поршня, которое подвергается прямому тепловому воздействию от сгорающей топливно-воздушной смеси. Из-за этого воздействия и большой разницы температур поршни изготавливают неправильной формы (овальной, конусной), чтобы при неравномерном нагревании, при работе ДВС, поршень приобретал правильную цилиндрическую форму.

Применение керамического напыления в двигателе.

Проводилось множество исследований на тему пользы от применения керамического покрытия в ДВС. Результаты исследований для дизельных и бензиновых ДВС практически одинаковые. По результатам замеров на дино стенде один и тот же двигатель с поршнями без покрытия и с керамическим покрытием показывает увеличение мощности на 8-10% за счет сохранения тепла, т.е. повышения КПД двигателя.

Плюсы керамического напыления.

Плюсы керамического напыления на днище поршней:

- — снижение рабочей температуры поршня (можно использовать меньшие зазоры поршень / стенка цилиндра, можно не устанавливать масляные форсунки для охлаждения поршней)

- — ликвидация «горячих точек» провоцирующих детонацию

- — увеличение детонационной стойкости за счет равномерного нагревания днища

- — увеличение мощности за счет сохранения тепла

- — снижение вредных выбросов

- — возможность работы ДВС на более ранних углах зажигания

- — снижение расхода топлива

Прочитав список возникает ощущение разводки типа «гербалайф», но польза от керамического напыления давно проверена в автоспорте. Нанесение керамических покрытий разного типа давно практикуется в Америке и Европе при сборке мощных двигателей, у большинства именитых производителей поршней можно заказать нанесение керамического покрытия, как доп. услугу за дополнительную плату.

Нанесение керамических покрытий разного типа давно практикуется в Америке и Европе при сборке мощных двигателей, у большинства именитых производителей поршней можно заказать нанесение керамического покрытия, как доп. услугу за дополнительную плату.

Керамическое напыление термоизолирующего покрытия на горячие части турбин и выпускных коллекторов позволяет:

— снизить температуру подкапотного пространства

— улучшить спул турбины за счет сохранения энергии газов

Нанесение керамического термоизоляционного напыления на камеры сгорания и клапаны позволяет:

— снизить рабочую температуру ДВС

— повышает детонационную стойкость

— повышает мощность ДВС

— увеличивает ресурс ДВС

— нейтрализует «горячие точки»

Пример нанесения керамического покрытия на днище поршней.

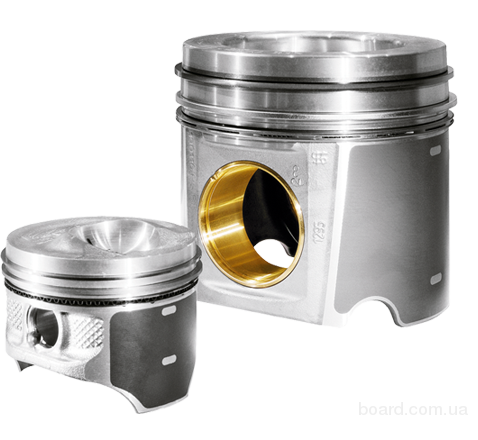

Поршни до нанесения керамического напыления на фото:

Поршни после нанесения керамического напыления:

Стоимость керамического напыления на поршни.

Стоимость напыления керамики напрямую зависит от расхода материала, расход материала же зависит от диаметра поршней и их формы. Чтобы представлять себе цену покрытия поршней стоит учесть, что стоимость нанесения керамики на 4 поршня диаметром 75-80мм составляет 16 т.р. Стоимость покрытия поршней керамикой рассчитывается в каждом случае индивидуально.

Чтобы представлять себе цену покрытия поршней стоит учесть, что стоимость нанесения керамики на 4 поршня диаметром 75-80мм составляет 16 т.р. Стоимость покрытия поршней керамикой рассчитывается в каждом случае индивидуально.

Заказать керамическое напыление на поршни.

У нас Вы можете заказать нанесение керамического покрытия на поршни плазменным методом. Плазменное нанесение керамики это наиболее эффективный способ, но и наиболее дорогой из-за больших энергозатрат. Для нанесения керамического напыления принимаются новые и б/у поршни в чистом виде, без масла. Срок нанесения керамики на поршни зависит от загрузки производства, но обычно составляет 2-3 недели.

Оформить заявку для нанесения керамики на поршни Вы можете через форму свзаться с нами, расположенную ниже.

конструктивные элементы, признаки и причины их износа

Поршень двигателя внутреннего сгорания представляет собой деталь цилиндрической формы, которая двигается внутри цилиндра и отвечает за преобразование энергии газов в энергию поступательного движения.__43259.1560897621.jpg?c=2)

Стандартный поршень ДВС состоит из 3 основных элементов: днища, уплотняющей и направляющей частей.

Днище (или головка) служит для восприятия тепловой нагрузки и газовых сил, образующихся вследствие сгорания топливно-воздушной смеси.

Уплотняющая часть, состоящая из нескольких поршневых колец, отводит тепло от поршня к цилиндру и препятствует прорыву газов.

Направляющая часть (юбка) поддерживает положение поршня и передает боковое усилие на стенки цилиндра.

Далее каждая из этих частей будет рассмотрена более подробно.

Днище поршня

Днище поршня может иметь разную форму, что зависит от типа двигателя, особенностей смесеобразования и газообмена в цилиндре, расположения форсунок, свечей и клапанов.

Детали с выпуклым днищем обладают повышенной прочностью, однако они работают в камере сгорания линзовидной формы, что увеличивает теплоотдачу и механические потери.

Поршни с вогнутым днищем используются в дизельных моторах и бензиновых двигателях с высокой степенью сжатия. Они образуют компактную форму камеры сгорания, однако более склонны к образованию нагара.

Наиболее простыми и распространенными являются поршни с плоскими днищами. Ими оснащаются многие бензиновые двигатели, а также дизельные ДВС вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термическую нагрузку, поэтому толщина поршня в этой части больше, чем в других. Чем днище толще, тем больше масса детали, но меньше ее нагрев.

Стандартная толщина днища поршня в обычных двигателях – 7-9 мм, в турбомоторах – 11 мм, в дизельных ДВС – 10-16 мм.

В целях увеличения прочности, снижения вероятности перегрева и прогорания некоторые виды поршней в области днища и канавки первого компрессионного кольца подвергаются твердому анодированию. В ходе этой операции верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

В ходе этой операции верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

Уплотняющую часть поршня составляют поршневые кольца: в современных двигателях используется, как правило, три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер двигателя. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса данной детали, ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла и предупреждения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца. Через них масло, удаленное со стенок цилиндра, поступает внутрь поршня, а затем попадает в поддон картера двигателя.

Некоторые виды маслосъемных колец оснащены пружинным расширителем.

Диаметр уплотняющей части поршня меньше, чем направляющей. Это связано с повышенным нагревом детали в районе колец. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров и заклинивания колец в канавках после термического расширения поршня.

Для уплотнения поршня наибольшее значение имеет материал и качество колец. Чугунные маслосъемные кольца намного надежнее и проще в установке, чем составные. При перегреве их упругость не снижается, поэтому не возникает таких проблем как выброс масла, пропуск газов в картер и пр.

Направляющая часть

Направляющую (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки (приливы), в которых располагается отверстие под поршневой палец. Для фиксации пальца предусмотрены специальные канавки.

Нижняя кромка юбки снабжена буртиком для последующей механической обработки и подгонки поршня. Буртик растачивается с внутренней стороны в том случае, если поршень слишком тяжелый. В местах расположения отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления. Эти зоны не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Чтобы поршень свободно перемещался в цилиндре, между юбкой и стенками гильзы предусмотрен зазор, величина которого зависит от линейного расширения металла пары «поршень-цилиндр» при нормальной работе ДВС.

Перегрев грозит чрезмерным расширением поршня, образованием на нем задиров и заклиниванием. Однако решать проблему выставлением большого зазора не рекомендуется – это не только снижает уплотняющие свойства поршня, но и грозит выходом двигателя из строя.

Поверхности юбки воспринимают силы бокового давления, в процессе движения поршня испытывают повышенное трение и нагрев. Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Существуют АФП, которые можно наносить не только в заводских условиях, но и в обычных мастерских, гаражах и прочих помещениях, не оборудованных специальными приспособлениями.

Одним из таких материалов является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Аэрозольная упаковка делает процесс нанесения этого состава простым и удобным. Полимеризация АФП возможна как при комнатной температуре, так и при нагреве.

Опыт использования покрытия показал, что оно эффективно снижает трение, предотвращает скачкообразное движение и задиры, сохраняет работоспособность двигателя даже в режиме масляного голодания.

youtube.com/embed/SxJVy9Txt6k»>

Материал устойчив к длительному воздействию моторного масла и при правильной предварительной подготовке поверхностей не теряет своих свойств на протяжении долгого времени.

MODENGY Для деталей ДВС доступно в наборе со Специальным очистителем-активатором MODENGY, который не только очищает и обезжиривает, но и гарантирует отличную адгезию покрытия.

Поршень, как и любой другой рабочий элемент двигателя, подвержен механическим повреждениям и износу.

Ежедневная эксплуатация автомобиля способствует выработке ресурса деталей, на что указывает:

- Повышенный расход масла

- Синий дым из выхлопной трубы

- Нагар на свечах зажигания

- Нестабильная работа ДВС на холостых оборотах (вибрация рычага КПП)

- Увеличение расхода топлива в 2 и более раз

- Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в частности, поршневой группы. Далее отметим, какие проблемы для нее наиболее актуальны.

Далее отметим, какие проблемы для нее наиболее актуальны.

Задиры и нагар на днище поршня

Появляются вследствие перегрева поршня из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, несоответствия размера детали рекомендованным, неисправности системы охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня

Свидетельствуют о слишком большом выступе поршня, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на днище поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения.

Наплавления и расплавление металла на поверхностях

Указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска и его количество, неисправность впрыскивающих форсунок.

Трещины на днище поршня и в полости камеры сгорания

Говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном впрыске смеси. Трещины могут появиться при установке поршней в неподходящей к ним по форме полости камеры сгорания.

Повреждения поршневые колец

Возникают вследствие неправильной установки поршней, избытке топлива в камере сгорания, вибрации самих поршневых колец, сильном осевом износе кольцевой канавки.

Радиальный износ поршня

Наблюдается из-за избыточного количества топлива в камере сгорания. Такая проблема является следствием сбоев в процессе приготовления смеси, нарушения процесса сгорания, недостаточного давлении сжатия. Осевой износ возникает в результате загрязнения поршня во время приработки ДВС.

Износ юбки поршня

Повреждения на юбке могут возникать по нескольким причинам. Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Задиры образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом запуске двигателя.

Поверхности трения юбки поршней истираются также из-за попадания топлива в масло, неисправного пускового устройства холодного двигателя, недостаточного сжатия, перебоев в зажигании и работе ДВС на переобогащенной воздушно-топливной смеси.

Кавитация гильз

Кавитация – основная причина выхода гильз из строя. Это явление вызвано недостатком охлаждения, слишком низкой или высокой температурой, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, использованием неподходящих уплотнительных колец с круглым сечением.

Масляный нагар на днище цилиндра

Такие отложения возникают вследствие избыточного содержания масла в камере сгорания. Это вызвано, в свою очередь, неисправностью деталей, прорывом газов с проникновением масла во всасывающий тракт, недостаточным отделением масляного тумана от картерных газов.

Возврат к списку

Автомобилестроение — НИАМА-РАЙССЕР| Производительность и дизайн Продукты / услуги

Частичная сборка CHB-Evo. Модуль двигателя

Представляем вам будущее двигателя внутреннего сгорания.

Наш запатентованный высокоэффективный двигатель внутреннего сгорания использует традиционную бензиновую инфраструктуру, обеспечивая при этом более чистую и мощную энергию.

В основе нашего двигателя внутреннего сгорания CHB лежит технология, запатентованная нами в 2005 году.

CHB-Эво. Дизель объемом 1000 куб. см оснащен системой непосредственного впрыска Common Rail. Запатентованная форсунка для топливных форсунок была разработана в сотрудничестве с Bosch Engineering Group North America.

Запатентованная форсунка для топливных форсунок была разработана в сотрудничестве с Bosch Engineering Group North America.

Он имеет значительный прирост производительности по сравнению с обычными поршневыми двигателями внутреннего сгорания. Круглую форму и дизайн нельзя спутать с роторным двигателем. Его противоположные поршни

перемещаться от ВМТ к НМТ и не вращаться непрерывно.

CHB-Эво. Дизельный двигатель работает по «циклу Рейссера». Это запатентованный «One-Cycle Principal», представляющий собой гибрид четырехтактного и двухтактного двигателя внутреннего сгорания.

главный.

Семейство двигателей CHB построено в соответствии с принципом многослойности. Каждый модуль имеет заданный набор частей. Эти детали используются для сборки каждого модуля. Если приложение желает

больше выходной мощности, модули соединяются вместе для достижения большей выходной мощности.

CHB-Эво. SE — это высокоэффективный паровой двигатель, в котором все механические компоненты аналогичны CHB-Evo. 1-литровый дизельный двигатель внутреннего сгорания.

1-литровый дизельный двигатель внутреннего сгорания.

Основные характеристики

1000 см3

Он имеет значительный потенциал крутящего момента и мощности по сравнению с другими паровыми двигателями из-за его

Кинематическая конструкция, противоположные поршни

Единственными требуемыми аксессуарами являются гидравлический насос, гидравлический двигатель, паровой пропорциональный клапан и контроллер CAN-шины. для облегчения работы с переменной скоростью и крутящим моментом. пар

пропорциональный клапан с гидравлическим приводом направляет «пар» горячего воздуха в каждую расширительную камеру (бывшую камеру сгорания).

Из-за своего размера оболочки, менее 500 мм в диаметре, CHB-Evo. Паровой двигатель лучше всего подходит для рекуперации отработанного тепла, удаленного производства электроэнергии и в качестве промышленного многоцелевого привода.

Общая площадь поверхности поршня значительно увеличена за счет наличия двух противоположных поршней на расширительную камеру, что обеспечивает чрезвычайно высокое отношение крутящего момента к весу. Частично запатентованная

Частично запатентованная

превосходный рычаг зацепления кинематического механизма приводит к превосходной выходной мощности.

NR-1 Изометрический вид автомобиля с большим пробегом

Блестящие и яркие линии кузова придают автомобилю Supermileage NR-1 сочетание мужественности и женственности. Он определяет сексуальную привлекательность и изобретательность.

Он поражает не только внешним видом, но и производительностью. Это превосходное механическое чудо разгонит вас до крейсерской скорости 70 миль в час, сохраняя при этом умопомрачительное топливо.

потребление, которое составляет ок. 200 миль/галлон дизельного топлива.

Ездите стильно и покажите своим собратьям, что вы все вместе заботитесь о нашем будущем, выбрасывая как можно меньше углекислого газа и сводя к минимуму нашу национальную зависимость от иностранной нефти.

Быть экологически сознательным не означает, что вы должны идти на компромисс со своим стилем.

Никогда не соглашайтесь на меньшее!

NR-1 — это инновационная автомобильная платформа, предлагающая множество новинок.

Самая известная новинка — это установка CHB-Evo. Двигатель внутреннего сгорания.

Кузов из стекловолокна опирается на полностью сварное трубчатое шасси, которое имеет передние и задние приспособления для установки фирменных независимых передней и задней подвесок. Эти узлы подвески

были разработаны с учетом требований к пространству, сопротивлению качению и столкновениям.

Подвеска фирменной конструкции, позволяющая сделать салон максимально просторным. Уникальная конструкция трубчатого шасси в сочетании с подвеской

огромное преимущество при фронтальных и задних столкновениях.

NR Керамическая гильза двухтактного цилиндра, обработанная из заготовки, материал

Для самых маленьких двигателей — двухтактных двигателей — мы производим керамические гильзы цилиндров. Эти футеровки разработаны, чтобы выдерживать самые суровые условия эксплуатации и эксплуатации.

среды.

Сохраняя или уменьшая массу любого 2-тактного двигателя, мы можем добиться повышения производительности для различных 2-тактных приложений. Отдача от максимальной производительности заключается не только в

Отдача от максимальной производительности заключается не только в

производительность, но снижение выбросов и расхода топлива!

Свяжитесь с нами сегодня, мы можем адаптировать наши керамические гильзы цилиндров к конкретным приложениям вашего двигателя.

NR Поршни для двухтактных двигателей с керамической заготовкой

Наша запатентованная конструкция керамического поршня без металлических колец снижает выбросы и увеличивает мощность при одновременном снижении общего расхода топлива. Ну очень просто, двигатели которые были

изготовленные или модернизированные с помощью наших неметаллических безкольцевых керамических поршней NR, которые работают при более высокой температуре и с меньшим трением.

Тепловой КПД зависит от многих переменных, но в первую очередь от температуры. Чем горячее вы можете сжигать, тем больше энергии вы можете использовать из каждой данной единицы топлива!

Вы добавляете это к общему уменьшению трения конструкции, и вы получаете повышенную производительность.

Кроме того, повышенные температуры сгорания в цилиндрах снижают выбросы!

Венец славы — Покрытия делают отличные поршни еще лучше

Поршень

коронное покрытие — удивительно доступный способ повысить КПД двигателя,

мощность и долговечность.

Часто говорят, что двигатели внутреннего сгорания,

которые занимают в нашем сердце особое место любви/ненависти, по сути являются воздушными насосами и

в то время как это полезная ментальная модель при рассмотрении многих аспектов того, как они

работают, точнее сказать, они работают на тепле. Тепло в виде

сжигание топлива, вот что делает работу, создавая давление для перемещения поршней вниз

отверстие. Но маленький грязный секрет для всех поршневых двигателей заключается в том, как мало

фактическая тепловая энергия, содержащаяся в топливе, превращается в полезную работу –

силовая установка спроектирована и настроена для извлечения максимальной эффективности из каждой капли

сгоревшего бензина все равно выбросит как минимум половину потенциальной энергии,

и несколько иронично, «высокопроизводительные» двигатели, рассчитанные на максимальную мощность

выходная мощность вне зависимости от требуемого количества топлива потеряет целых 75

процент.

В идеальном мире все потерянное тепло оставалось бы в камере сгорания, но на практике половина потерянной энергии уходит прямо через выпускной канал, а другая половина проходит через головку блока цилиндров, стенки цилиндр и через верхнюю часть поршня. Наиболее критическая фаза цикла сгорания происходит, когда поршень находится вблизи верхней мертвой точки — температура и давление достигают своего пика, и им подвергается только полоска отверстия цилиндра, в то время как камера сгорания в головке цилиндра и головка поршня берет на себя основную тяжесть этого горячего злоупотребления.

Термобарьерные покрытия — это практичный и доступный способ повысить эффективность и долговечность двигателя практически любой конструкции.

Эта жара — враг долголетия,

особенно в гонках, где высокая мощность и бедные смеси могут

отжигать (размягчать) материал коронки до такой степени, что он теряет целостность. Керамический

покрытия коронок могут значительно помочь в борьбе с этим разрушительным жаром, и Ник из JE

ДиБлази был рад предоставить нам полную информацию.

Есть три

Способы передачи тепла из одного места в другое – конвекция, теплопроводность и

излучение. Конвекция — это то, что происходит, когда воздух, вода или другой промежуточный продукт

жидкость или газ переносят его от источника к более прохладному месту. Проводимость — это тепло

движущихся непосредственно через твердое тело. А излучение – это нагрев объекта через

инфракрасный свет, как солнце светит на вас.

Все трое в той или иной степени задействованы при нагревании.

проходит в поршень и через него, при этом горячий газ закручивается при сгорании

камере и излучаемое тепло поглощается головкой поршня, которая затем перемещается

через проводимость наружу и, в конечном счете, в кольца, масло или стенки цилиндра.

Когда поршень без покрытия подвергается сильному теплу сгорания, это тепло может отжечь или размягчить головку. Керамические покрытия помогают уменьшить этот эффект.

«Покрытие керамическое при нанесении на верхние части

поршней, действует как отражатель тепла, сводя к минимуму его поглощение в

поршень», — объясняет ДиБлази. Отраженное тепло имеет меньше шансов нагреть помещение.

Отраженное тепло имеет меньше шансов нагреть помещение.

поршень в первую очередь, обеспечивая первую линию защиты.

«Помимо отражения, керамические

свойства ограничивают его теплопроводность в целом», — продолжает он. «Нагревать

должен пройти через покрытие, затем через стык между

материала покрытия и верхней части поршня, и хотя он очень тонкий,

покрытие обеспечивает достойную теплоизоляцию, чтобы уменьшить

то, что поглощается, затем попадает в тело самого поршня».

При использовании турбонагнетателей, нагнетателей или закиси азота температура сгорания резко возрастает. Керамическое покрытие помогает продлить срок службы поршня в этих условиях.

Говоря о тонкости, сколько материала

добавляется в процессе нанесения? Согласно ДиБлази, «Керамическое покрытие обычно

применяется при 0,0005˝, чтобы получить максимальные результаты для поршневых приложений». Давать

Вы имеете представление о масштабе, человеческий волос колеблется от 0,006 дюйма до 0,002 дюйма, скопируйте бумажные микрофоны

составляет около 0,004 дюйма, а обычная алюминиевая фольга имеет толщину чуть менее 0,008 дюйма. Покрытия

Покрытия

добавить незначительное количество высоты к верхней части поршня, так что тепловой

покрытие совместимо практически с любой формой поршневого купола или тарелки, а также

такие функции, как портирование газа. ДиБлази говорит: «Поскольку керамическое покрытие коронки

только 0,0005˝ нам не нужно корректировать какие-либо конструктивные характеристики при добавлении

Это.»

К счастью, в отличие от некоторых нестандартных поршней

обновления или варианты, керамическое коронное покрытие подходит для всех видов

Приложения. «Одним из больших преимуществ керамического покрытия является то, что оно настолько

универсальный», — объясняет ДиБлази. «Мы добились огромного успеха, используя это во всех типах

Приложения. Мы применяем его на поршнях для принудительной индукции, закиси азота и

без наддува регулярно и тестировали его на всех видах топлива

типы. Чтобы обеспечить совместимость с тем, что могут предложить клиенты

это, мы проделали большую работу, создавая сценарии «наихудшего случая» в попытке

сделать так, чтобы формула покрытия коронки не сработала, чтобы она не вызывала проблем в конце

пользователь.