Конструкция рамы автомобиля

Ра́ма автомобиля — представляет собой жесткую конструкцию, которая образуется двумя продольными лонжеронами, соединенными между собой поперечинами. В качестве несущей конструкции выступает рама грузового автомобиля. Различают лонжеронные и хребтовые рамы.

Лонжеронная рама состоит из двух продольных штампованных балок швеллерного сечения — лонжеронов, связанных между собой несколькими поперечинами. Такая рама получила название лонжеронной. Поперечины обычно штампованные, служат не только для соединения между собой лонжеронов и придания всей конструкции необходимой жесткости, но и для крепления различных агрегатов автомобиля. Для изготовления элементов рамы обычно применяется низкоуглеродистая сталь. Соединение лонжеронов и поперечин чаще всего выполняется с помощью заклепок. В необходимых местах к лонжеронам и поперечинам, также заклепками или болтами, крепятся различные кронштейны и другие детали для установки агрегатов автомобиля.

Сварка при изготовлении рам применяется довольно редко, поскольку конструкция лонжеронных рам грузовых автомобилей относительно податливы на изгиб, и в особенности на кручение, и сварные швы в этих условиях являются источником образования трещин.

Способность рамы деформироваться при скручивающихся нагрузках позволяет избежать излишне высокие напряжения в местах соединений.

|

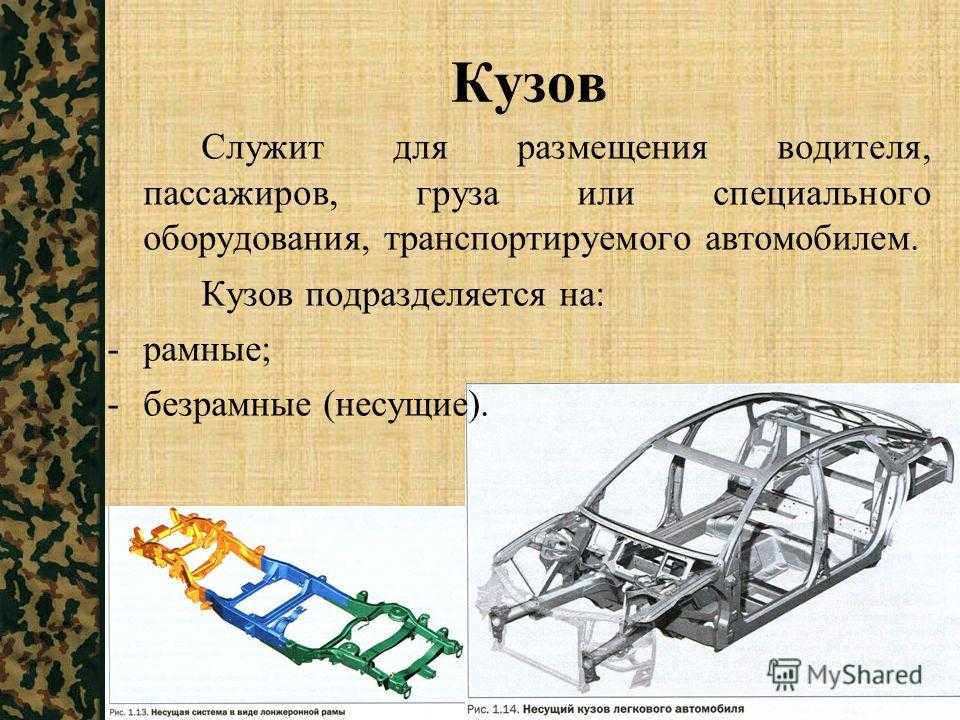

Устройство кузова легкового автомобиля

|

|

Устройство кузова грузового автомобиля

|

Кабина грузового автомобиля закрепляется на раме в трех, четырех точках с помощью упругих устройств, и деформации рамы при движении автомобиля по неровной дороге не вызывают соответствующих деформаций кабины.

В редких случаях на грузовых автомобилях применяется так называемая хребтовая рама, представляющая собой стальную трубу большого диаметра, проходящую вдоль автомобиля по его продольной оси. В передней части рама раздваивается, образуя два продольных лонжерона, служащих для установки двигателя с коробкой передач. Внутри трубы размещается карданная передача. Ведущие мосты автомобиля в этом случае имеют подрессоренные редукторы, от которых крутящий момент подводится к колесам качающимися полуосями.

Конструкция рамы автомобиля КамАЗ-5320:

1 — кронштейн крепления переднего буфера; 2 — первая поперечина; 3 — правый лонжерон; 4 — кронштейн передней опоры двигателя; 5 — удлинительная вставка лонжерона переднего моста; 6 — две половины второй поперечины; 7— кронштейн задней опоры двигателя; 8 — кронштейн крепления поддерживающей опоры силового агрегата; 9 — две половины третьей поперечины; 10 — четвертая поперечина; 11 — удлинительная вставка лонжерона промежуточного моста; 12 — две половины пятой поперечины с усиливающими косынками; 13 — удлинительная вставка лонжерона заднего моста; 14 — шестая поперечина; 15 — раскос задней поперечины; 16 — усилительная накладка задней поперечины; 17— задняя поперечина; 18 — косынка раскоса; 19— стяжка раскоса задней поперечины; 20 — левый лонжерон; 21 — задний кронштейн передней подвески; 22 — кронштейн крепления верхнего ушка амортизатора; 23 — кронштейн крепления водяного радиатора; 24 — передний кронштейн подвески.

Tags:

Ра́ма автомобиля

Конструкция лонжеронной рамы

Конструкция рамы автомобиля КамАЗ-5320

Рама — Госстандарт

Под автомобильной рамой понимается вид несущей системы балочной конструкции, который в настоящее время используется на легковых автомобилях повышенной проходимости, некоторых моделях спортивных автомобилей и грузовых автомобилях.

Автомобильные рамы работают при высоких нагрузках и являются ответственной частью автомобиля. Вес рам грузовых автомобилей с буферами и кронштейнами в сборе составляет до 10— 15% от собственного веса. Верхний предел относится к автомобилям большой грузоподъемности, в рамах которых применяют прокатные профили.

Для изготовления автомобильных рам применяют различные стали. Выбор марки стали диктуется рядом соображений, основные из которых определяются эксплуатационными и технологическими требованиями. Для удовлетворения эксплуатационным требованиям сталь должна обеспечивать конструкциям рам необходимую прочность в течение всего срока эксплуатации. Для удовлетворения технологическим требованиям сталь должна допускать изготовление рам и всех ее деталей с применением современных методов производства. Сталь должна обладать достаточной пластичностью, иметь стабильные механические свойства, хорошо свариваться.

Для удовлетворения технологическим требованиям сталь должна допускать изготовление рам и всех ее деталей с применением современных методов производства. Сталь должна обладать достаточной пластичностью, иметь стабильные механические свойства, хорошо свариваться.

Теоретические и экспериментальные исследования в области циклической прочности рам грузовых автомобилей показали, что наиболее опасные напряжения и выходы из строя автомобильных рам являются следствием кососимметричных нагрузок, возникающих при кручении несущей системы автомобиля.

До настоящего времени в практике проектирования автомобильных рам грузовых автомобилей не утвердилась практика выполнения прочностных расчетных обоснований для вновь создаваемых конструкций. Проектирование ведется в основном по прототипам с учетом проводимого расчета на изгиб от статической нагрузки с подбором оптимальной величины запаса прочности. Доводку конструкции рам частично производят в стендовых и полигонных условиях, но в основном переносят на стадию эксплуатационных испытаний. В то же время уже имеются результаты многочисленных исследований, посвященных разработке методов прочностных расчетов с использованием ЭВМ и методов ускоренных стендовых испытаний с моделированием характерных для эксплуатации режимов нагружения и управлением испытаниями с помощью ЭВМ. Они позволяют получать на стадии проектирования необходимую информацию о прочности и долговечности конструкции рамы.

В то же время уже имеются результаты многочисленных исследований, посвященных разработке методов прочностных расчетов с использованием ЭВМ и методов ускоренных стендовых испытаний с моделированием характерных для эксплуатации режимов нагружения и управлением испытаниями с помощью ЭВМ. Они позволяют получать на стадии проектирования необходимую информацию о прочности и долговечности конструкции рамы.

Преимуществами рамной конструкции несущей системы являются простота, низкая стоимость, восприятие значительных нагрузок, унификация базовых моделей автомобиле. Вместе с тем использование рамы приводит к увеличению массы автомобиля. При проектировании и изготовлении автомобильных рам представляет определенную сложность реализация зон запрограммированной деформации в передней и задней части, тем самым снижается уровень пассивной безопасности.

К раме крепятся практически все узлы и агрегаты систем автомобиля: кузов, двигатель, трансмиссия, передняя и задняя подвески, системы управления и др. В совокупности они образуют шасси автомобиля.

В совокупности они образуют шасси автомобиля.

В зависимости от конструкции различают следующие основные виды рам:

- лонжеронные,

- хребтовые или центральные,

- решетчатые или пространственные,

- комбинированные.

Самыми распространенными являются лонжеронные рамы. Лонжеронная рама объединяет две продольные балки (лонжероны) и, находящиеся между ними, поперечины.

Лонжерон представляет собой металлическую балку открытого или закрытого поперечного сечения (закрытый короб, швеллер, двутавр), обладающую большой жесткостью на изгиб.

В зависимости от типа автомобиля лонжероны могут устанавливаться:

- параллельно в горизонтальной плоскости;

- под углом в горизонтальной плоскости;

- изогнутыми в вертикальной плоскости;

- изогнутыми в горизонтальной плоскости.

Параллельная схема лонжеронной рамы применяется, в основном, на грузовых автомобилях. Остальные схемы используются на легковых автомобилях повышенной проходимости – внедорожниках. Расположение лонжеронов под углом позволяет добиться максимального угла поворота управляемых колес. Изгибы лонжеронов в вертикальной плоскости обеспечивают снижение центра тяжести, и соответственно низкий уровень пола в кузове автомобиля. Изогнутые в горизонтальной плоскости лонжероны понижают уровень пола в кузове, а также повышают уровень пассивной безопасности при боковом столкновении.

Расположение лонжеронов под углом позволяет добиться максимального угла поворота управляемых колес. Изгибы лонжеронов в вертикальной плоскости обеспечивают снижение центра тяжести, и соответственно низкий уровень пола в кузове автомобиля. Изогнутые в горизонтальной плоскости лонжероны понижают уровень пола в кузове, а также повышают уровень пассивной безопасности при боковом столкновении.

Поперечины служат для придания жесткости конструкции рамы. Поперечины могут иметь прямолинейную, К-образную или Х-образную форму. Поперечины изготавливаются из гнутого металлического профиля.

Лонжероны и поперечины между собой соединяются клепкой (грузовые автомобили) или сваркой (легковые автомобили). Для закрепления кузова, двигателя, агрегатов трансмиссии на раме установлены кронштейны различной формы. В теле лонжеронов и поперечин выполняются различные технологические отверстия.

Хребтовая рама состоит из продольной несущей балки и прикрепленных к ней поперечин. Центральная балка имеет, как правило, трубчатое сечение. Внутри балки располагаются отдельные элементы трансмиссии. Хребтовая рама обладает большей крутильной жесткостью по сравнению с лонжеронной рамой. Хребтовая рама предполагает независимую подвеску всех колес. Ввиду сложности конструкции хребтовая рама широкого распространения не получила и в настоящее время применяется редко.

Внутри балки располагаются отдельные элементы трансмиссии. Хребтовая рама обладает большей крутильной жесткостью по сравнению с лонжеронной рамой. Хребтовая рама предполагает независимую подвеску всех колес. Ввиду сложности конструкции хребтовая рама широкого распространения не получила и в настоящее время применяется редко.

Решетчатая рама применяется в конструкции спортивных автомобилей и автобусов. По своей сути она схожа с несущим кузовом. Решетчатая рама обеспечивает высокую жесткость на кручение при сравнительно небольшой массе.

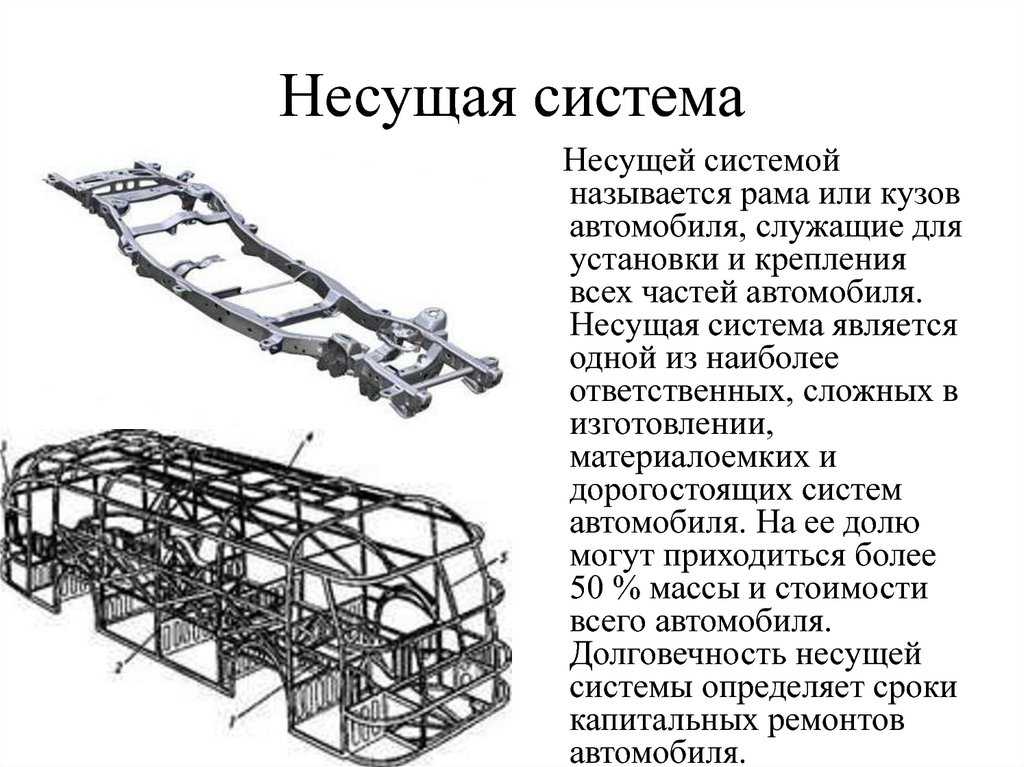

Из основного назначения несущей системы — объединение в единое целое всех частей автомобиля — вытекают главные требования к ней — прочность и жесткость. Под прочностью понимают способность несущей системы воспринимать эксплуатационные нагрузки без поломок системы в целом или ее элементов, а под жесткостью — способность сохранять свою форму без остаточных деформаций и без недопустимых упругих деформаций при воздействии тех же нагрузок.

В части прочностных свойств несущей системы наибольшее значение имеет усталостная прочность, поскольку она определяет срок службы системы, а часто и всего автомобиля, до предусмотренного нормативными документами на автомобиль капитального ремонта или списания. Таким образом, усталостная прочность (долговечность) несущей системы должна быть достаточной для обеспечения межремонтного или полного пробега автомобиля, но не должна быть слишком большой, поскольку это означало бы, что при конструировании в элементы несущей системы заложен излишний запас прочности, излишний материал, что сказалось бы на увеличенной массе, которую пришлось бы перевозить в течение всего срока службы автомобиля.

Статическая прочность несущей системы, ее способность воспринимать единовременные эксплуатационные нагрузки без поломок и остаточных деформаций, безусловно, должна быть достаточной, но в то же время при стандартных динамических воздействиях на автомобиль, имитирующих аварии (например, лобовое столкновение), несущая система должна деформироваться таким образом, чтобы поглотить энергию удара и уменьшить динамические нагрузки до предусмотренных нормативными документами величин. С этой точки зрения деформация несущей системы и связанная с ней деформация кузова должна быть возможно большей, но в то же время внутри кузова должен сохраняться объем («пространство выживания»), достаточный для того, чтобы водитель и пассажиры травмировались в наименьшей степени и имели наибольшие шансы на сохранение жизни.

С этой точки зрения деформация несущей системы и связанная с ней деформация кузова должна быть возможно большей, но в то же время внутри кузова должен сохраняться объем («пространство выживания»), достаточный для того, чтобы водитель и пассажиры травмировались в наименьшей степени и имели наибольшие шансы на сохранение жизни.

В части жесткости требования к несущим системам грузовых и легковых автомобилей существенно отличаются.

Жесткость кузова пассажирского автомобиля, легкового или автобуса, должна быть возможно большей, чтобы кузов уверенно противостоял изгибам и перекосам.

К несущей системе грузового автомобиля, роль которой обычно играет рама, предъявляются иные требования. Если изгибная жесткость рамы, т.е. способность противостоять изгибающим нагрузкам в вертикальной и горизонтальной плоскости, должна быть достаточно большой, то крутильная жесткость, т.е. способность противостоять скручивающим нагрузкам при движении, например, по дороге с большими неровностями, напротив, не должна быть излишней. Конечно, имеются конструктивные возможности получить большую крутильную жесткость рамы, но это влечет за собой значительное утяжеление конструкции в целом, поскольку в ее жестких узлах возникали бы высокие механические напряжения и, соответственно, поломки. Относительно податливая на кручение рама деформируется без появления больших напряжений в ее узлах. К раме грузового автомобиля крепятся агрегаты и узлы, и в ряде случаев деформация рамы могла бы вызвать в корпусах этих агрегатов нежелательные нагрузки. Чтобы избежать этого, предусматривается упругое закрепление агрегатов, и они имеют крепление в трех точках. В этом случае перекосы рамы не могут вызвать соответствующих перекосов агрегатов. Таким образом закрепляется на раме грузового автомобиля, например, кабина или двигатель с коробкой передач. Выше упоминалось о том, что долговечность несущей системы должна соответствовать долговечности автомобиля в целом. При изготовлении деталей, входящих в несущую систему, чаще всего применяется низкоуглеродистая сталь, которая легко штампуется и сваривается.

Конечно, имеются конструктивные возможности получить большую крутильную жесткость рамы, но это влечет за собой значительное утяжеление конструкции в целом, поскольку в ее жестких узлах возникали бы высокие механические напряжения и, соответственно, поломки. Относительно податливая на кручение рама деформируется без появления больших напряжений в ее узлах. К раме грузового автомобиля крепятся агрегаты и узлы, и в ряде случаев деформация рамы могла бы вызвать в корпусах этих агрегатов нежелательные нагрузки. Чтобы избежать этого, предусматривается упругое закрепление агрегатов, и они имеют крепление в трех точках. В этом случае перекосы рамы не могут вызвать соответствующих перекосов агрегатов. Таким образом закрепляется на раме грузового автомобиля, например, кабина или двигатель с коробкой передач. Выше упоминалось о том, что долговечность несущей системы должна соответствовать долговечности автомобиля в целом. При изготовлении деталей, входящих в несущую систему, чаще всего применяется низкоуглеродистая сталь, которая легко штампуется и сваривается. Но сталь подвержена коррозии. Кузов легкового автомобиля, например, выходит из строя обычно именно из-за коррозионного разрушения. Чтобы повысить долговечность несущей системы, предусматривается покрытие различными защитными составами, которые предохраняют металл от воздействия влаги и солей. В ряде случаев для изготовления основания кузовов легковых автомобилей применяют оцинкованный металл или подвергают цинкованию собранный кузов. Следовательно, одним из требований к несущей системе является ее достаточная стойкость к воздействиям окружающей среды.

Но сталь подвержена коррозии. Кузов легкового автомобиля, например, выходит из строя обычно именно из-за коррозионного разрушения. Чтобы повысить долговечность несущей системы, предусматривается покрытие различными защитными составами, которые предохраняют металл от воздействия влаги и солей. В ряде случаев для изготовления основания кузовов легковых автомобилей применяют оцинкованный металл или подвергают цинкованию собранный кузов. Следовательно, одним из требований к несущей системе является ее достаточная стойкость к воздействиям окружающей среды.

Таким образом, требования к несущей системе во многом противоречивы и требуют при ее конструировании высокого уровня инженерного искусства. При разработке конструкции несущей системы и определении ее расчетной долговечности при движении автомобиля по различным дорогам применяются методы моделирования напряжений в элементах конструкции.

Не нашли что искали? Вы можете оставить заявку, в форме обратной связи.

Портал Gosstanart.info не осуществляет коммерческой деятельности, не сотрудничает с рекламодателями, производителями товаров и компаниями предоставляющими услуги. Просьба, не обращаться с коммерческими предложениями! Вся информация, представленная на портале, результат независимых исследований и является свободно распространяемой информацией.

Главная Новости портала Черный список Архив Обратная связь

Процесс производства шасси — Pressmark

Рама автомобиля образует основу автомобиля, известного как шасси, эта рама поддерживает узлы и другие компоненты автомобиля. Шасси также обеспечивает устойчивость автомобиля от различных сил и ударов, которые ему приходится выдерживать на протяжении всей жизни. Конструкция рамы представляет собой цельный кузов в случае легковых автомобилей, а большинство коммерческих автомобилей, таких как грузовики, производятся с конструкцией кузова на раме.

Современные шасси сегодня используются в различных моделях.

Шасси должно вмещать различные системы, такие как рама, колеса, тормоза, рулевое управление и подвеска. Чтобы сохранить жесткость всей конструкции, при изготовлении шасси необходимы решения, основанные на опыте и современных инженерных возможностях. Pressmark предлагает нашим клиентам отличное соотношение цены и качества, поскольку у нас есть не только опыт для решений в автомобильной сфере, но и упорство и стремление решать проблемы.

Чтобы сохранить жесткость всей конструкции, при изготовлении шасси необходимы решения, основанные на опыте и современных инженерных возможностях. Pressmark предлагает нашим клиентам отличное соотношение цены и качества, поскольку у нас есть не только опыт для решений в автомобильной сфере, но и упорство и стремление решать проблемы.

Чрезвычайно важно, чтобы конструкция шасси была прочной, надежной и долговечной. Инженеры-конструкторы, работающие в Pressmark, обладают навыками оптимизации веса и размера шасси. Используя стандартное отраслевое программное обеспечение, такое как SolidWorks, мы выполняем моделирование проекта для создания прототипа. Мы способны не только производить и тестировать продукт после его проектирования, но также проектировать и изготавливать инструменты, что выделяет нас среди наших конкурентов.

Материалы шасси

Распространение экологических этикеток имеет последствия для всех, поскольку все мы являемся потребителями, но также имеет особые последствия для всех, кто занимается дизайном продуктов и выбором материалов.

Материал, используемый для изготовления шасси, обычно представляет собой углеродистую сталь, но также становится все более распространенным, что они состоят из алюминиевых сплавов, учитывая его легкие характеристики. Шасси состоит из нескольких стальных профилей I, C и U. Такие операции, как складывание, прессование и прокатка, выполняются для включения различных элементов шасси. Прессование и гибка являются важными этапами производства шасси, и компания Pressmark имеет более чем 40-летний опыт работы в области штамповки и связанных с ней операций.

Следующий процесс на производственной линии — сварка. Сварка обеспечивает жесткость, однородность и высокую прочность шасси. Разнообразное сварочное оборудование, доступное в компании Pressmark, обеспечивает выполнение больших объемов работ в короткие сроки. TIG, MIG или даже комбинация TIG и MIG используются для достижения вышеупомянутых характеристик. Наконец, обработка поверхности выполняется для защиты от коррозии, повреждений и износа, повышения твердости и т. д. Pressmark также управляет процессами нанесения покрытий и гальванических покрытий.

д. Pressmark также управляет процессами нанесения покрытий и гальванических покрытий.

Дополнительные процессы

Кроме того, мы также выполняем дополнительные процессы, такие как изготовление и механическая обработка для наших клиентов, чтобы конечный продукт мог быть доставлен в рамках одного заказа на поставку одному поставщику. В Pressmark также выполняются работы, требующие сборки, что гарантирует, что продукт, сходящий с наших сборочных линий, имеет исключительно высокое качество и хорошую цену. Мы также выполняем процессы Value Engineering для добавления функциональности и снижения затрат на продукты, чтобы наши клиенты получали лучший пакет с точки зрения дизайна, производства и сборки.

Итак, если у вас есть какие-либо штамповочные работы или сборка шасси, свяжитесь с нами в Pressmark, чтобы узнать, как мы можем помочь вашему бизнесу развиваться.

—

Сообщение от Pressmark

Как изготавливаются автомобильные шасси — Torque Guru

Шасси воплощает в себе автомобиль, демонстрируя его аэродинамическую форму, скрывая при этом уродливые узлы и другие компоненты.

В процессе производства изготавливается шасси автомобиля. Шасси автомобиля изготовлено путем соединения нескольких металлических секций с балками с помощью сварки (точечной/TIG или WIG). Для более мягких изогнутых секций используются более легкие гибкие металлы, такие как алюминий. Вот почему у Tesla Truck, сделанного из прочной и твердой нержавеющей стали, есть острые черты.

Шасси необходимо хорошо обслуживать, так как многие свойства и детали зависят от шасси. Вибрация и шум в больших транспортных средствах являются серьезной проблемой, поэтому конструкторы транспортных средств должны учитывать все эти проблемы.

Целью шасси является обеспечение устойчивости от различных сил. Рамная конструкция является цельнокузовной для большинства коммерческих и легковых автомобилей. Кроме того, шасси должно вмещать раму, тормоза, колеса и рулевое управление, поэтому для сохранения жесткости необходимы современные инженерные возможности для проектирования и производства шасси. В этой статье мы обсудим как делают автомобильные шасси .

В этой статье мы обсудим как делают автомобильные шасси .

Информация о шасси, которую вы должны знать Вы должны понимать конструкцию шасси, потому что это важная часть автомобиля, и вы должны иметь о ней некоторые знания.

Это основная рама вашего автомобиля. Иногда это только рама, но чаще всего она содержит трансмиссии, колеса и даже передние сиденья. Ваш автомобиль не будет иметь конструкции, если он не включает шасси. Шасси фактически представляет собой холст, на котором размещается окончательная конструкция автомобиля. Шасси изготавливают из углеродистой стали, но в настоящее время для производства легких и недорогих автомобилей используют алюминий.

В автомобилях используются два типа рам шасси. Один из них с кузовом на раме, оригинальный и используется в более тяжелых транспортных средствах, таких как грузовики. Это называется кузовом на раме, потому что кузов автомобиля находится на верхней части рамы. Они не действуют как единое целое, и они отделены друг от друга. В случае аварии кузов на раме легко ремонтируется и модифицируется. Этот тип шасси затруднял управление и управление транспортными средствами.

Это называется кузовом на раме, потому что кузов автомобиля находится на верхней части рамы. Они не действуют как единое целое, и они отделены друг от друга. В случае аварии кузов на раме легко ремонтируется и модифицируется. Этот тип шасси затруднял управление и управление транспортными средствами.

Из названия ясно, что кузов и шасси представляют собой единое целое, и оба служат основой автомобиля. Этот тип шасси используется для более легких транспортных средств. Такое шасси облегчало вождение и управление автомобилем. Эти рамы легче, чем кузов на раме; поэтому они экономичны по расходу топлива. Проблема с шасси Unibody заключается в том, что корпус и рама действуют как единое целое, поэтому ремонтировать их сложно и дорого. При обширных повреждениях при аварии ремонт такого шасси становится невозможным.

Обслуживание шасси автомобиля

Автомобильное шасси нуждается в обслуживании. Итак, ходовую часть вашего автомобиля необходимо осмотреть и смазать через полгода. Вы можете выполнить это действие самостоятельно или доставить свой автомобиль к ближайшему дилеру или в механическую мастерскую для обслуживания. Когда подвеска начинает скрипеть, это свидетельствует о том, что смазки недостаточно, и с этим нужно немедленно бороться.

Итак, ходовую часть вашего автомобиля необходимо осмотреть и смазать через полгода. Вы можете выполнить это действие самостоятельно или доставить свой автомобиль к ближайшему дилеру или в механическую мастерскую для обслуживания. Когда подвеска начинает скрипеть, это свидетельствует о том, что смазки недостаточно, и с этим нужно немедленно бороться.

Так как шасси является нижней частью вашего автомобиля, его нужно часто чистить, потому что оно забивается грязью и грязью? Содержание шасси в чистоте может улучшить ходовые качества и срок службы автомобиля. Вы можете легко выполнить очистку дома с помощью воды, губки и масла, если это необходимо. Причем, чтобы они не ржавели, покрасьте выбранные участки.

Конструкция шасси

Конструкция шасси должна быть прочной, надежной и прочной. Инженеры, разрабатывающие и производящие шасси, должны обладать навыками оптимизации размера и веса шасси. Для прототипа лучше использовать программное обеспечение SolidWorks для моделирования. Рама шасси должна быть протестирована после проектирования, поэтому проверьте ее жесткость и устойчивость.

Рама шасси должна быть протестирована после проектирования, поэтому проверьте ее жесткость и устойчивость.

Выбор материала для шасси и производственного процесса

Выбор материала имеет решающее значение для учета эксплуатационных свойств. В настоящее время доступны разновидности сплавов с различной термообработкой, свойствами и производственными возможностями. Современные автомобили содержат сплавы стали и меди. Для изготовления шасси используется углеродистая сталь, а также алюминиевые сплавы из-за их легкости.

Шасси состоит из нескольких стальных секций I, C и U. Различные операции, такие как складывание, прокатка и прессование, выполняются для включения различных элементов шасси. Гибка и прессование также являются важными этапами производства шасси.

Следующим этапом производства шасси является сварка. Сварка обеспечивает высокую прочность, однородность и жесткость шасси. Для достижения всех характеристик используются комбинации TIG и MIG. Наконец, для предотвращения коррозии, износа, повреждений, повышения твердости и обработки поверхности выполняются. Кроме того, также выполняются процессы гальваники и покрытия.

Наконец, для предотвращения коррозии, износа, повреждений, повышения твердости и обработки поверхности выполняются. Кроме того, также выполняются процессы гальваники и покрытия.

Что нужно знать о конструкции автомобиля

Первым и важным этапом производства автомобиля является проектирование. При проектировании следует учитывать все элементы, такие как безопасность, эстетика, комфорт, стоимость и производство. Проектирование автомобиля — это многоэтапный процесс, поэтому он должен быть гибким, чтобы можно было вносить изменения при возникновении проблемы. Важно правильно определить двигатель, подвеску, систему трансмиссии, рулевое управление и безопасность, а также основные задачи.

Шумовые вибрации и резкость также важны для клиентов. Поэтому при проектировании автомобиля наряду с комфортом необходимо учитывать и безопасность пассажиров. Требования к раме основаны на нагрузках и устойчивости. Выбор материалов также имеет решающее значение при проектировании автомобиля.

.

.