Принцип работы инжекторного двигателя

Принцип работы двигателя внутреннего сгорания (ДВС) основан на сгорании небольшого количества топлива в ограниченном объеме. При этом высвобождающаяся энергия преобразуется за счет движения поршней в механическую энергию. Дозированное количество топлива обеспечивается карбюратором или специальным устройством – инжектором. Двигатели с такими устройствами называются инжекторными. Рабочий принцип инжекторного двигателя прост – подача в нужный момент времени нужного количества топлива в нужное место.

Содержание

- Как работает ДВС

- О карбюраторе, его достоинствах и недостатках

- Про инжекторные моторы

- Устройство впрыска

- Виды впрысковых систем

- Одноточечный впрыск

- Многоточечный впрыск

- Непосредственный впрыск

Как работает ДВС

Чтобы ясно понимать различие между двумя типами силовых устройств, необходимо предварительно коснуться того, как вообще работает ДВС. Существует несколько отличающихся типов, из которых самыми распространенными будут:

Существует несколько отличающихся типов, из которых самыми распространенными будут:

- бензиновые;

- дизельные;

- газодизельные;

- газовые;

- роторные.

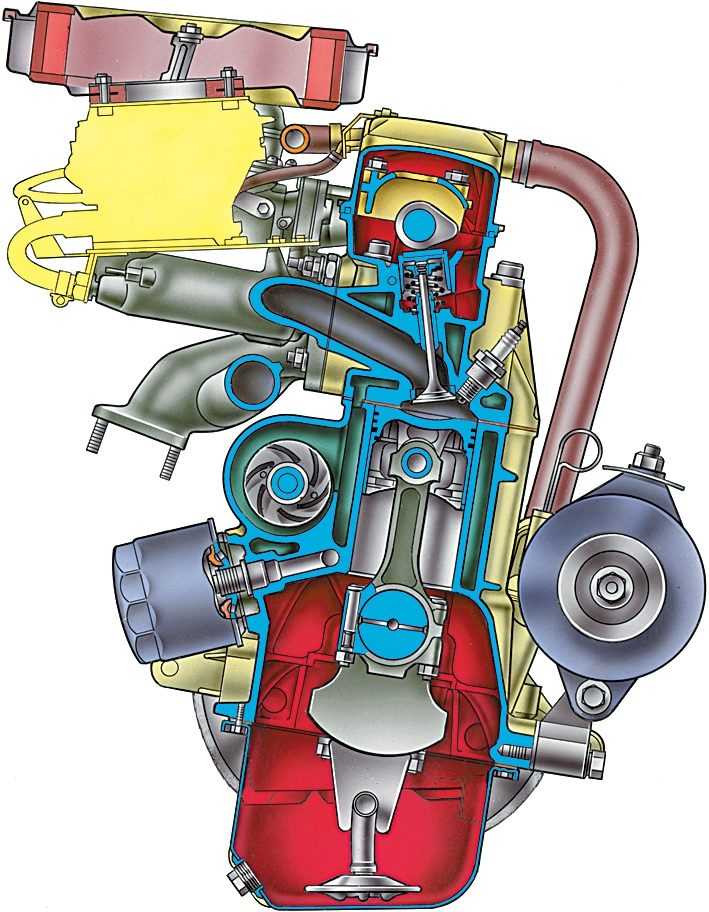

Принцип работы мотора лучше всего можно понять на примере бензинового двигателя. Самый популярный из них – четырехтактный. Это означает, что весь цикл преобразования энергии, образующейся при сгорании топлива, в механическую осуществляется за четыре такта.

Устройство двигателя таково, что последовательность выполнения тактов следующая:

- впуск – заполнение цилиндров топливом:

- сжатие – подготовка топлива к сгоранию;

- рабочий ход – преобразование энергии сгорания в механическую;

- выпуск – удаление продуктов сгорания топлива.

Для обеспечения работы двигателя у каждого из них своя задача. Во время первого такта поршень опускается из верхнего положения до крайнего нижнего, открывается клапан (впускной) и цилиндр начинает заполняться топливно-воздушной смесью. Во втором такте клапана закрыты, а движение поршня происходит от нижнего положения к верхнему, смесь в цилиндре сжимается. Когда он доходит до верхнего положения, на свече проскакивает искра и поджигается смесь.

Во втором такте клапана закрыты, а движение поршня происходит от нижнего положения к верхнему, смесь в цилиндре сжимается. Когда он доходит до верхнего положения, на свече проскакивает искра и поджигается смесь.

При ее сгорании образуется повышенное давление, которое заставляет двигаться поршень от верхнего положения к нижнему. После его достижения под действием инерции вращения коленвала поршень начинает двигаться опять вверх, при этом срабатывает выпускной клапан, продукты сгорания топлива выводятся наружу из цилиндра. Когда поршень дойдет до верхнего положения, закрывается выпускной, но зато открывается впускной клапан и весь цикл работы повторяется.

Все описанное выше можно увидеть на видео

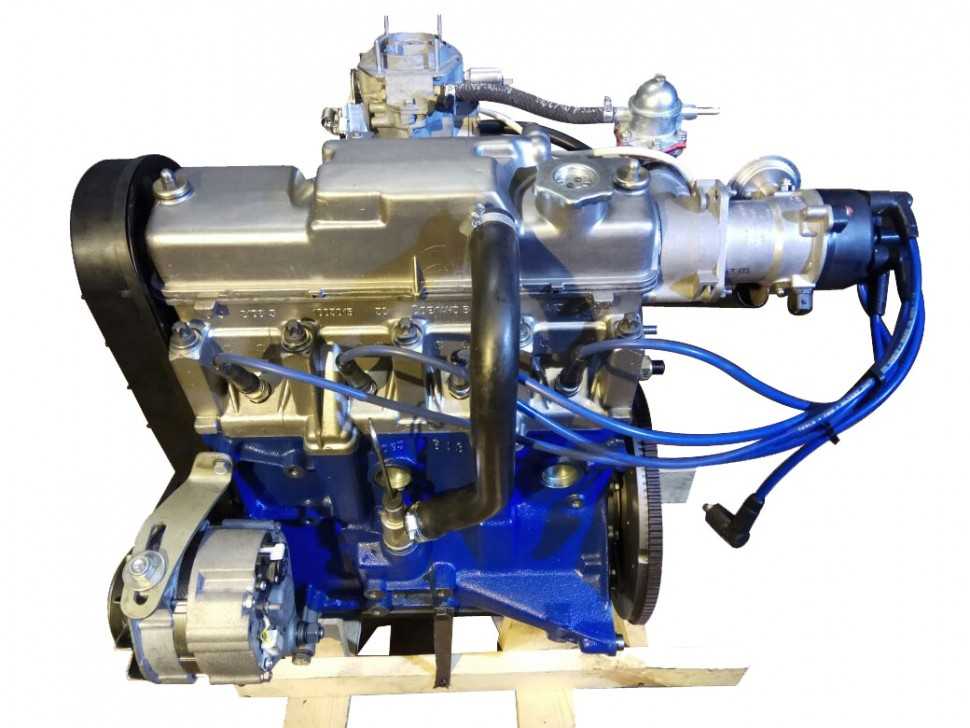

Здесь необходимо сделать небольшое дополнение. Раз мы рассматриваем бензиновый мотор, то в нем подача бензина в цилиндры двигателя возможна различными способами. Исторически первой была разработана подача и дозировка бензина при помощи карбюратора. Это специальное устройство, которое обеспечивает необходимое количество топливно-воздушной смеси (ТВС) в цилиндрах.

Исторически первой была разработана подача и дозировка бензина при помощи карбюратора. Это специальное устройство, которое обеспечивает необходимое количество топливно-воздушной смеси (ТВС) в цилиндрах.

Топливно-воздушной называется смесь воздуха и паров бензина. Она приготавливается в карбюраторе, специальном устройстве, для их смешивания в нужной пропорции, зависящей от режима работы двигателя. Будучи достаточно простым по своему устройству, карбюратор длительное время успешно работал с бензиновым мотором.

Однако по мере развития автомобиля выявились недостатки, с которыми в сложившихся к тому времени условиях уже было трудно мириться разработчикам двигателя. В первую очередь это касалось:

- топливной экономичности. Карбюратор не обеспечивал экономного расходования бензина при внезапном изменении режима движения машины;

- экологической безопасности. Содержание в отработанных газах токсичных веществ было достаточно высоким;

- недостаточной мощности двигателя из-за несоответствия ТВС режиму движения автомобиля и его текущему состоянию.

Чтобы избавиться от отмеченных недостатков был реализован иной принцип подачи топлива в мотор – с помощью инжектора.

Про инжекторные моторы

У них есть еще одно название – впрысковые двигатели что, в общем-то, никоим образом не изменяет сути происходящих явлений. По выполняемой работе впрыск напоминает принцип, реализуемый в работе дизеля. В двигатель в нужный момент через форсунки инжектора впрыскивается строго дозированное количество топлива, и оно поджигается искрой со свечи, хотя при работе дизеля свеча не используется.

Весь цикл четырехтактного ДВС, рассмотренный ранее, остается неизменным. Основное отличие в том, что карбюратор готовит ТВС за пределами двигателя, и она потом поступает в цилиндры, а у инжекторного двигателя последних моделей бензин впрыскивается непосредственно в цилиндр.

Как это происходит, можно в деталях увидеть на видео

Подобное устройство мотора позволяет решить те проблемы, которые возникают при работе карбюратора. Использование инжектора обеспечивает по сравнению с карбюраторным вариантом следующие преимущества мотору:

Использование инжектора обеспечивает по сравнению с карбюраторным вариантом следующие преимущества мотору:

- повышение мощности на 7-10%;

- улучшение показателей топливной экономичности;

- снижение уровня токсичных веществ в составе выхлопных газов;

- обеспечение оптимального количества топлива, зависящее от режима движения автомашины.

Это только основные достоинства, которые позволяет получить инжекторный двигатель. Однако у каждого достоинства есть и свои недостатки. Если карбюраторный мотор чисто механический и его можно отремонтировать практически в любых условиях, то для управления инжекторным требуется сложная электроника и целая система датчиков, из-за чего работы (регламентные и ремонтные) необходимо проводить в условиях сервисного центра.

Устройство впрыска

Если посмотреть, как выглядит устройство ДВС с впрыском вместо карбюратора, то можно выделить:

- контроллер впрыска – электронное устройство, содержащее программу для работы всех составных узлов системы;

- форсунки.

Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска;

Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска; - датчик расхода воздуха, определяющий наполнение цилиндров в зависимости от такта. Сначала определяется общее потребление, а потом программно пересчитывается необходимое количество для каждого цилиндра;

- датчик дроссельной заслонки (ее положения), устанавливающий текущее состояние движения и нагрузку на двигатель;

- датчик температуры, контролирующий степень нагрева охлаждающей жидкости, по его данным корректируется работа двигателя и при необходимости начинается работа вентилятора обдува;

- датчик фактического нахождения коленчатого вала обеспечивающий синхронизацию работы всех составных узлов системы;

- датчик кислорода, определяющий его содержание в выхлопных газах;

- датчик детонации контролирующий возникновение последней, для ее устранения по его сигналам меняется значение опережения зажигания.

Вот примерно так выглядит в общих чертах система, обеспечивающая впрыск топлива, принцип работы должен быть вполне понятен из ее состава и назначения отдельных элементов.

Виды впрысковых систем

Несмотря на достаточно простое описание работы инжекторного мотора, приведенное ранее, существует несколько разновидностей, осуществляющий подобный принцип работы.

Одноточечный впрыск

Это самый простой вариант реализации принципа впрыска. Он практически совместим с любым карбюраторным двигателем, разница заключается в применении впрыска вместо карбюратора. Если карбюратор во впускной коллектор подает ТВС, то при одноточечном впрыске во впускной коллектор впрыскивается через форсунку бензин.

Как и в случае с карбюраторным мотором, при такте впуск двигатель всасывает готовую топливно-воздушную смесь, и его работа практически не отличается от работы обычного двигателя. Преимуществом такого мотора будет лучшая экономичность.

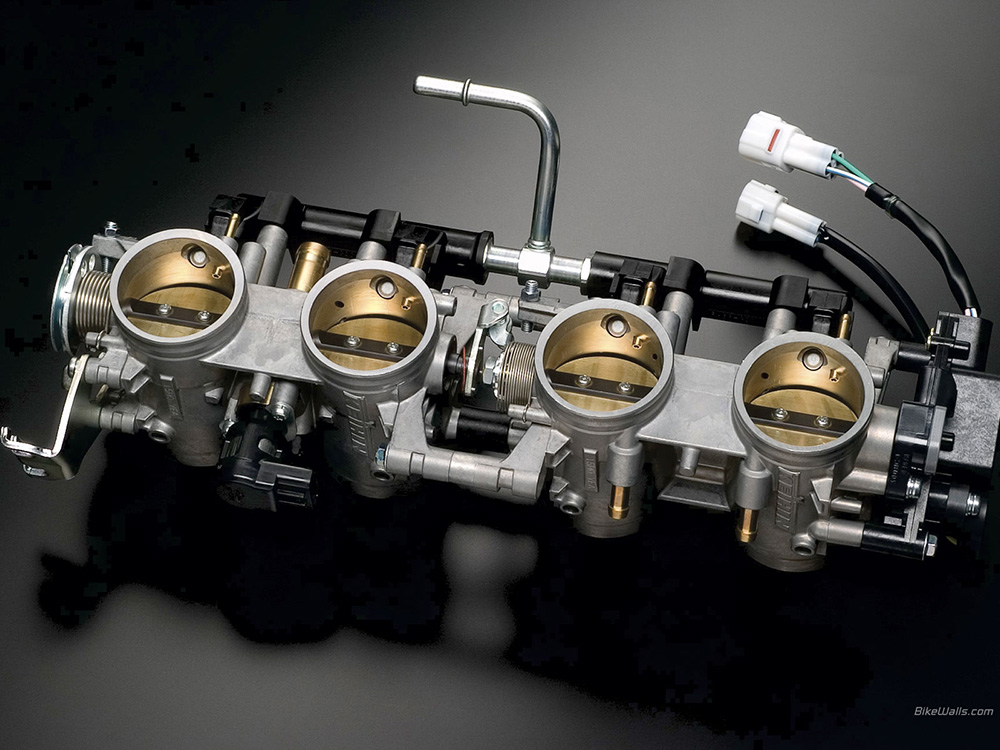

Многоточечный впрыск

Представляет дальнейший этап совершенствования инжекторных моторов. Топливо по сигналам от контроллера подается к каждому цилиндру, но тоже во впускной коллектор, т.е. ТВС готовится вне цилиндра и уже в готовом виде поступает в цилиндр.

В таком варианте реализации принципа инжекторного двигателя возможно обеспечить многие из преимуществ, присущие впрысковому двигателю и отмеченные ранее.

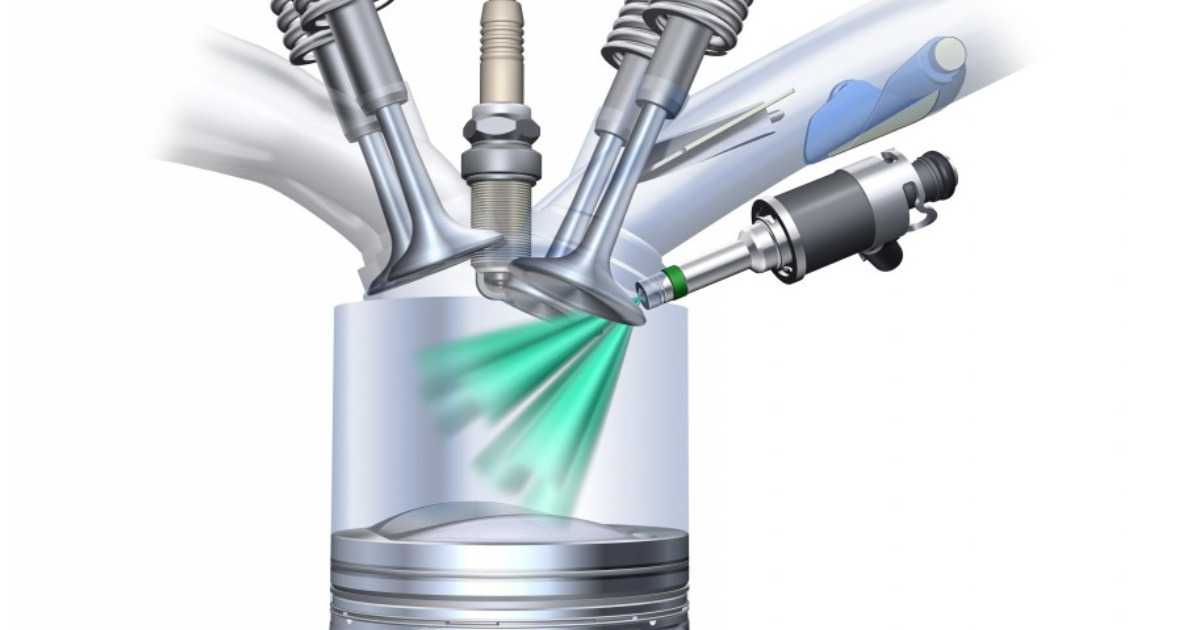

Непосредственный впрыск

Является следующим этапом развития инжекторных двигателей. Впрыск топлива выполняется прямо в камеру сгорания, чем обеспечивается наилучшая эффективность работы ДВС. Итогом такого подхода является получение максимальной мощности, минимального расхода топлива и наилучших показателей экологической безопасности.

Инжекторный ДВС является следующим этапом в развитии бензинового мотора, значительно улучшающий его показатели. В моторах, использующих систему впрыска топлива, возрастает мощность, а также экономическая эффективность их работы, они отличаются значительно меньшим отрицательным влиянием на окружающую среду.

Инжекторный двигатель: принцип работы инжектора, неисправности

Содержание

- 1 Главные отличия карбюратора от электронного впрыска

- 2 Разновидности инжектора

- 3 Устройство инжекторного двигателя

- 4 Достоинства и недостатки двигателя с электронным впрыском

- 5 Основные неисправности

- 6 Рекомендации по эксплуатации инжекторного двигателя

Инжекторный двигатель – агрегат, укомплектованный системой электронного впрыска топлива, управляемый электронным блоком управления. Массовый переход на инжектор к концу 80-х годов вполне оправдан: впрысковые моторы более экологичны, экономичны, по ходу работы состав и количество смеси корректируется согласно нагрузкам двигателя ЭБУ.

Массовый переход на инжектор к концу 80-х годов вполне оправдан: впрысковые моторы более экологичны, экономичны, по ходу работы состав и количество смеси корректируется согласно нагрузкам двигателя ЭБУ.

Главные отличия карбюратора от электронного впрыска

Электронный инжекторный двигатель кардинально различается от карбюраторного. В карбюраторном моторе смесеобразование внешнее (готовится в карбюраторе), а инжекторные форсунки впрыскивают топливо, либо в коллектор перед впускным клапаном, либо в цилиндр непосредственно.

Карбюратор – на 80% механическое устройство, если не считать экономайзера принудительного холостого хода (когда двигатель отключается при отпущенной педали газа на ходу), и электронного подсоса (для запуска и прогрева двигателя, смесь подается обогащенной).

Инжектор является дозатором, который способен в разное время и в течение разного времени впрыскивать топливо.

Если взять два одинаковых двигателя, на одном из которых топливная система будет инжекторная, а на втором карбюраторная, у второго мощность будет выше на 15-20%.

Разновидности инжектора

На сегодняшний день используется электронный распределенный непосредственный впрыск. Переходным этапом инжектирования был моновпрыск (центральный) с одной форсункой. Моновпрыск использовался очень мало, так как недостатков было больше, чем достоинств. Скоро его заменил распределенный впрыск.

Распределенный электронный впрыск топлива предполагает наличие форсунок, по одной на каждый цилиндр. Воздух в цилиндры попадает через впускной коллектор и дозируется дроссельной заслонкой.

Непосредственный впрыск напоминает дизельную топливную систему, так как форсунки вмонтированы прямо в цилиндры, от чего и происходит название.

Устройство инжекторного двигателя

Простейший инжектор состоит из следующих компонентов:

- ЭБУ (электронный блок управления),

- электрический бензонасос,

- топливная рампа и датчик давления топлива,

- электронные форсунки,

- впускной коллектор с дроссельной заслонкой,

- датчики: температуры ОЖ, детонации, расхода воздуха, положения дросселя, положения коленчатого вала, наличия кислорода в выпускном коллекторе.

Как вышеуказанные компоненты взаимодействуют между собой, на примере запуска двигателя: при повороте ключа в замке зажигания включается бортовая сеть, электробензонасос начинает подкачку топлива.

После следующего поворота срабатывает датчик положения коленвала, чтобы поджечь своевременно смесь. Топливо через рампу попадает в форсунки. Отношение топлива к воздуху, угол зажигания и момент подачи топлива определяется блоком управления, который основывается на данных датчиков температуры ОЖ, ДМРВ и ДПДЗ.

Во время работы инжекторного двигателя все датчики фиксируют изменения в двигателе, о чем постоянно сообщают блоку управления.

В программе блока управления «зашита» целая сетка, называемая топливной картой. Топливная карта позволяет корректировать смесь по следующим параметрам:

- момент открытия форсунки;

- время, при котором игла форсунки открыта;

- количество топлива;

- угол зажигания.

Под каждый режим работы (запуск, холостой ход, слабые нагрузки, средний режим, и режим максимальных оборотов) запрограммированы свои параметры, указанные выше. Это одно из главных отличий от карбюратора, так как имеется возможность широкой настройки топливной системы программируемым способом.

Это одно из главных отличий от карбюратора, так как имеется возможность широкой настройки топливной системы программируемым способом.

Достоинства и недостатки двигателя с электронным впрыском

Из плюсов можно выделить:

- широкие возможности настройки двигателя под свои потребности (максимальная мощность, или максимальная экономичность),

- весь процесс работы двигателя управляется электроникой,

- компьютерная диагностика,

- экологичность.

Недостатки:

- стоимость ремонта и обслуживания,

- уязвимость электроники,

- зависимость от стабильного напряжения бортовой сети.

Основные неисправности

Из-за того, что инжектор – это цепочка сложных электронных систем, некоторые из деталей имеют свойство изнашиваться, а именно:

Электронные датчики, такие как ДМРВ, лямбда-зонд (датчик выявления кислорода в выхлопной трубе), датчик температуры охлаждающей жидкости — часто выходят из строя в силу своей работ в агрессивной среде

Топливные форсунки, особенно непосредственного впрыска, уязвимы к загрязнению, вследствие чего мотор начинает троить. Но чистка форсунок требуется не так часто, как чистка карбюратора

Но чистка форсунок требуется не так часто, как чистка карбюратора

Выход из строя форсунки из-за западания иглы, что приводит к гидроудару (несжимаемая жидкость в виде топлива не сгорает, из-за чего поршень давит на шатун, когда тот стремится вверх, результат — пробитие блока цилиндров).

Рекомендации по эксплуатации инжекторного двигателя

Инжекторная система питания долговечна, но требуется соблюдать следующие меры:

- Раз в год производить чистку форсунок (добавкой моющей присадки в топливо),

- Каждые 10 000 км менять топливный фильтр,

- Сократить на 30-50% диапазон замены воздушного фильтра,

- Обрабатывать средством для контактов провода датчиков двигателя,

- Обеспечить герметизацию ЭБУ.

А также раз в 20 000 км надо чистить дроссельную заслонку, регулятор холостого хода и впускной коллектор.

Система впрыска водородного топлива Liebherr для двигателей внутреннего сгорания

Подразделение Liebherr по производству топливных систем занимается разработкой водородных топливных систем с непосредственным впрыском низкого давления для двигателей внутреннего сгорания. (Фото: Либхерр)

(Фото: Либхерр)

Нет никаких сомнений в том, что в долгосрочной перспективе водород рассматривается как топливо будущего для мобильных и стационарных приложений. В конечном счете, это рассматривается как вспомогательная технология, стоящая за топливными элементами.

Еще недавно водород рассматривался как возможное топливо для новых поколений низко- или нулевых

О-углеродные двигатели внутреннего сгорания. Многие считают, что двигатели внутреннего сгорания на водороде могут служить промежуточной технологией до тех пор, пока топливные элементы не будут полностью готовы к прайм-тайму, обеспечивая значительное сокращение выбросов на знакомой платформе и делая это с меньшими затратами, чем топливные элементы или аккумуляторные электрические системы.

Чтобы это произошло; тем не менее, ряд систем двигателя необходимо будет адаптировать или доработать, чтобы они могли работать на h3, и, возможно, наиболее важными из них являются системы впрыска топлива.

Одной из компаний, которая принимала активное участие в разработке водородных топливных систем, является Liebherr со своим оборудованием для впрыска топлива. Подразделение топливных систем компании уже несколько лет работает над системами впрыска водорода для двигателей внутреннего сгорания и уже проводит испытания своей технологии непосредственного впрыска под низким давлением (LPDI) в реальных условиях.

Подразделение топливных систем компании уже несколько лет работает над системами впрыска водорода для двигателей внутреннего сгорания и уже проводит испытания своей технологии непосредственного впрыска под низким давлением (LPDI) в реальных условиях.

«В настоящее время мы наблюдаем большой интерес со стороны OEM-производителей и клиентов к водородным двигателям внутреннего сгорания», — сказала Стефани Герхардт, управляющий директор подразделения топливных систем Liebherr. «Мы также видим, что федеральное законодательство направлено на снижение выбросов CO2.

«В настоящее время мы наблюдаем большой интерес OEM-производителей и клиентов к водородным двигателям внутреннего сгорания». — Стефани Герхардт, Liebherr Fuel Systems

«Существует также интерес, потому что с двигателем внутреннего сгорания h3 многие компоненты могут быть заимствованы из существующих дизельных двигателей, и существующие производственные мощности могут продолжать использоваться. Некоторые конструкции двигателей, возможно, придется изменить из-за использования водорода».

Некоторые конструкции двигателей, возможно, придется изменить из-за использования водорода».

Система впрыска водородного топлива

Усилия компании Liebherr по разработке были сосредоточены на дизельных топливных системах для двигателей большой мощности рабочим объемом от 7 до 100 л. Не случайно эти рабочие объемы подходят для большинства двигателей, используемых на дорогах и бездорожье.

«Сегодня базовая конструкция дизельного двигателя может использоваться в обоих типах приложений», — сказал Герхардт. «Это также станет возможным с будущими двигателями внутреннего сгорания на водороде. При разработке водородных топливных систем мы учли эти специфические требования в наших решениях».

Усилия компании по разработке LDPI были сосредоточены на форсунках с давлением впрыска от 30 до 60 бар (от 435 до 870 фунтов на кв. дюйм). Инжектор может использоваться как часть системы Common Rail в двигателе с искровым зажиганием или также может быть частью двухтопливной системы с дизельным или синтетическим «электронным топливом», используемым для пилотного впрыска и воспламенения водорода.

«Наша технология низкого давления — это технология искрового зажигания», — сказал Герхардт. «Но эту технологию также можно использовать с двухтопливным двигателем или с другими видами топлива. Для использования в двигателях с воспламенением от сжатия потребуется система непосредственного впрыска под высоким давлением, и мы также рассматриваем эту разработку».

«Приведение в действие газовой форсунки существенно отличается от дизельной технологии. Однако наш общий опыт в области технологий впрыска топлива помог направить процесс разработки системы впрыска водородного топлива в правильном направлении».

Преодоление различий

Существует несколько различий и проблем, связанных с разработкой водородных топливных систем. «Одной из наших первых целей при разработке было обеспечение возможности работы всухую водородного инжектора», — сказал Герхардт. «Он работает плавно без какого-либо смазочного масла, что предотвращает непреднамеренное загрязнение водорода внутри форсунки.

Форсунки Liebherr LPDI имеют гибкую конструкцию выдувного колпачка, которая позволяет впрыскивать топливо под разными углами в камеру сгорания. (Фото: Либхерр)

«В нашем портфолио нет продуктов для закачки природного газа, для которых мы могли бы использовать некоторые концепции дизайна. Это потребовало от нас проведения серии тестов, особенно в отношении направления иглы. В итоге мы смогли найти решение, которое выполнимо без значительного износа и соответствует всем спецификациям испытаний на выносливость».

Еще одной проблемой, связанной с водородом, является «охрупчивание», ослабление металлов, вызванное диффузией водорода в материал. В качестве превентивной меры, по словам Герхардта, Liebherr использовала специальные аустенитные стали, устойчивые к диффузии и растрескиванию под напряжением, вызванному водородом, на определенных поверхностях форсунок.

При разработке своего прототипа форсунок компания Liebherr стремилась обеспечить широкий спектр потенциальных установок на двигателях OEM с помощью винтовых вставок, соответствующих требованиям заказчика, для сопряжения с водородным соединением. Крышка форсунки также была разработана для гибкости, с асимметричной геометрией, позволяющей впрыскивать в камеру сгорания под разными углами.

Крышка форсунки также была разработана для гибкости, с асимметричной геометрией, позволяющей впрыскивать в камеру сгорания под разными углами.

Компания также работает над решениями для впрыска топлива через порт для двигателей большой мощности от 7 до 15 л с давлением впрыска 15 бар (217 фунтов на кв. дюйм). «Требования к поведению и производительности приложений чрезвычайно разнообразны, — сказал Герхардт. «Прямо сейчас, на пороге новых технологий трансмиссии, это становится еще более очевидным, особенно потому, что нашим собственным машинам также требуется этот широкий спектр».

Испытание форсунок

Компания Liebherr провела лабораторные испытания своих топливных форсунок наряду с испытаниями форсунок на различных двигателях.

«Сначала мы начали только с форсунок, и в конце концов наша цель — построить полную систему», — сказал Герхардт. «Это означает включение системы контроля давления и измерения газообразного водорода.

Водородные топливные форсунки Liebherr LPDI на испытательном стенде в Германии. Компания планирует начать испытания полной топливной системы в конце второго квартала. (Фото: Либхерр)

Компания планирует начать испытания полной топливной системы в конце второго квартала. (Фото: Либхерр)

«Мы ожидаем, что испытания всей системы на двигателях начнутся в конце второго квартала 2022 года».

Вся разработка топливных систем осуществляется в Liebherr-Components Deggendorf GmbH в Баварии, Германия. Центр компетенций компании в области технологий впрыска с 2015 года, 500 сотрудников предприятия проектируют и производят все, от компонентов, таких как форсунки и насосы высокого давления, до полных топливных систем для двигателей средней и большой мощности.

Система впрыска топлива для двигателя внутреннего сгорания (Патент)

Система впрыска топлива для двигателя внутреннего сгорания (Патент) | ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другое связанное исследование

Система впрыска топлива описана для двигателя внутреннего сгорания типа, включающего, по крайней мере, одну камеру сгорания, причем система содержит: средство измерения нагрузки для измерения нагрузки двигателя; средство датчика положения для определения эталонного положения вращения двигателя; насос-форсунка, соединенная с источником топлива для сжатия топлива и для впрыскивания заданного количества сжатого топлива в камеру сгорания двигателя. Насос-форсунка включает привод, выполненный с возможностью выборочного расширения и сжатия в ответ на электрические управляющие напряжения, насосную камеру, поршневые средства, оперативно соединенные с исполнительным механизмом для подачи топлива в насосную камеру и сжатия подаваемого топлива, и инжекторный клапан для впрыскивание сжатого топлива из насосной камеры в камеру сгорания; и электронное средство управления для выборочной подачи управляющего напряжения на исполнительный механизм.

Насос-форсунка включает привод, выполненный с возможностью выборочного расширения и сжатия в ответ на электрические управляющие напряжения, насосную камеру, поршневые средства, оперативно соединенные с исполнительным механизмом для подачи топлива в насосную камеру и сжатия подаваемого топлива, и инжекторный клапан для впрыскивание сжатого топлива из насосной камеры в камеру сгорания; и электронное средство управления для выборочной подачи управляющего напряжения на исполнительный механизм.

- Изобретатели:

Игашира, Т;

Танака, Т;

Сакакибара, Ю.

- Дата публикации:

- Идентификатор ОСТИ:

- 6879709

- Номер(а) патента:

- США 4649886

- Правопреемник:

- Ниппон Сокен, Инк., Нисио

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Дата подачи заявки на патент: Дата подачи 7 ноября 1983 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 33 УСОВЕРШЕНСТВОВАННЫЕ ДВИГАТЕЛИ; ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ; СИСТЕМЫ ВПРЫСКА ТОПЛИВА; ПРИВОДЫ; ГОРЕНИЕ; КАМЕРЫ СГОРАНИЯ; СЖАТИЕ; СИСТЕМЫ КОНТРОЛЯ; ЭЛЕКТРИЧЕСКИЙ ПОТЕНЦИАЛ; ПОРШНИ; ПОЗИЦИОНИРОВАНИЕ; НАСОСЫ; ВРАЩЕНИЕ; РЕГУЛЯТОРЫ СКОРОСТИ; КЛАПАНЫ; СКОРОСТЬ; ХИМИЧЕСКИЕ РЕАКЦИИ; КОНТРОЛЬНОЕ ОБОРУДОВАНИЕ; ДВИГАТЕЛИ; ОБОРУДОВАНИЕ; РЕГУЛЯТОРЫ ПОТОКА; ТОПЛИВНЫЕ СИСТЕМЫ; ТЕПЛОВЫЕ ДВИГАТЕЛИ; ДВИЖЕНИЕ; ОКИСЛЕНИЕ; ТЕРМОХИМИЧЕСКИЕ ПРОЦЕССЫ; 330100* — Двигатели внутреннего сгорания

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Игашира Т. , Танака Т. и Сакакибара Ю. Система впрыска топлива для двигателя внутреннего сгорания . США: Н. П., 1987.

, Танака Т. и Сакакибара Ю. Система впрыска топлива для двигателя внутреннего сгорания . США: Н. П., 1987.

Веб.

Копировать в буфер обмена

Игашира Т., Танака Т. и Сакакибара Ю. Система впрыска топлива для двигателя внутреннего сгорания . Соединенные Штаты.

Копировать в буфер обмена

Игашира Т., Танака Т. и Сакакибара Ю. 1987.

«Система впрыска топлива для двигателя внутреннего сгорания». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_6879709,

title = {Система впрыска топлива для двигателя внутреннего сгорания},

автор = {Игашира, Т и Танака, Т и Сакакибара, Y},

abstractNote = {Система впрыска топлива описана для двигателя внутреннего сгорания такого типа, включающего, по крайней мере, одну камеру сгорания, при этом система содержит: средство измерения нагрузки для измерения нагрузки двигателя; средство датчика положения для определения эталонного положения вращения двигателя; насос-форсунка, соединенная с источником топлива для сжатия топлива и для впрыскивания заданного количества сжатого топлива в камеру сгорания двигателя.

Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска;

Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска;