устройство, особенности конструкции и эксплуатации

Вкладыш подшипника скольжения

26 Ноября 2019

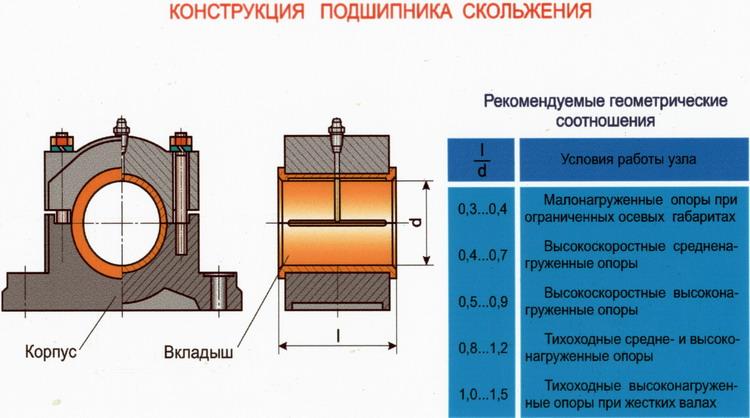

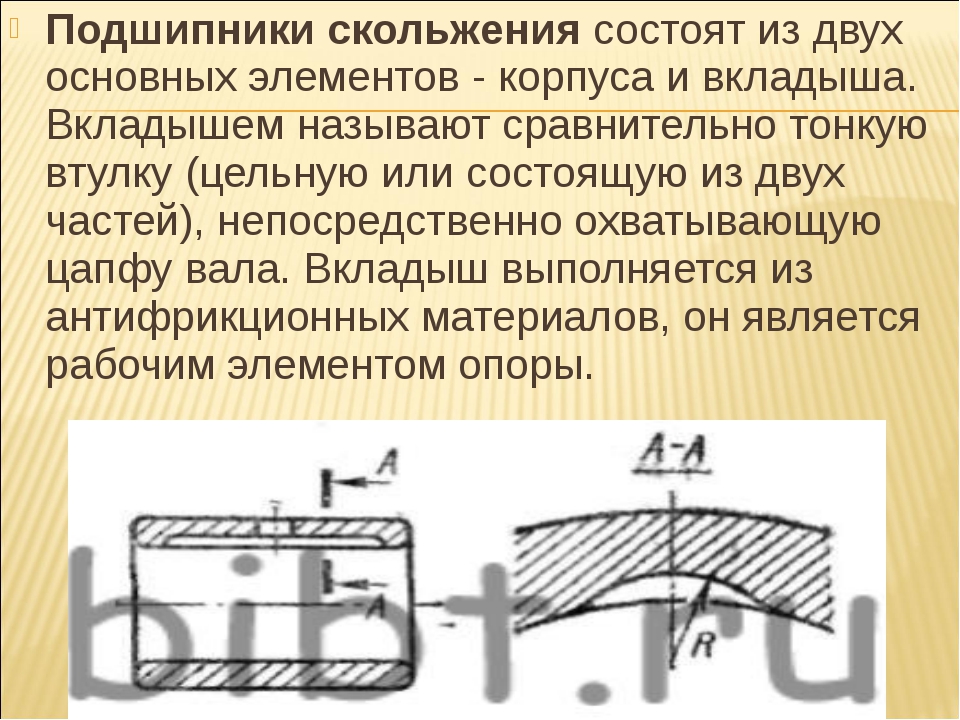

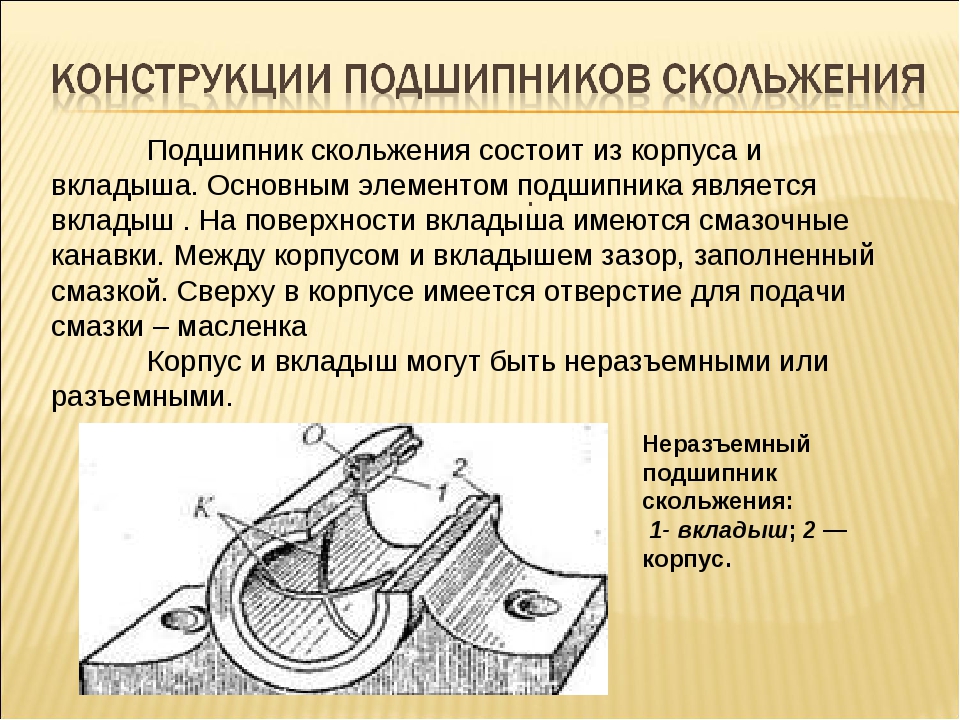

Подшипники выступают в качестве опор валов и осей и воспринимают все прикладываемые к ним нагрузки. В зависимости от типа трения выделяют подшипники скольжения и качения. Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Вкладыш – основной элемент подшипника, его задача – обеспечить наименьшее трение между взаимно перемещающимися в механизме деталями.

К достоинствам подшипников скольжения относятся следующие особенности:

- относительная простота конструкции и низкая стоимость изготовления

- надёжность и большой ресурс работы в высокоскоростных приводах

- высокая демпфирующая способность масляного слоя между вкладышем и валом

- устойчивость к большим динамическим нагрузкам

- практически бесшумная работа во всех диапазонах скорости

Перечисленные плюсы выделяют рассматриваемые изделия от подшипников скольжения, которые менее долговечны, более шумны и могут не справиться с высокими нагрузками. И если применение таких деталей в машиностроении нецелесообразно или невозможно, то на помощь приходят подшипники скольжения.

И если применение таких деталей в машиностроении нецелесообразно или невозможно, то на помощь приходят подшипники скольжения.

Изготовление вкладышей подшипников скольжения

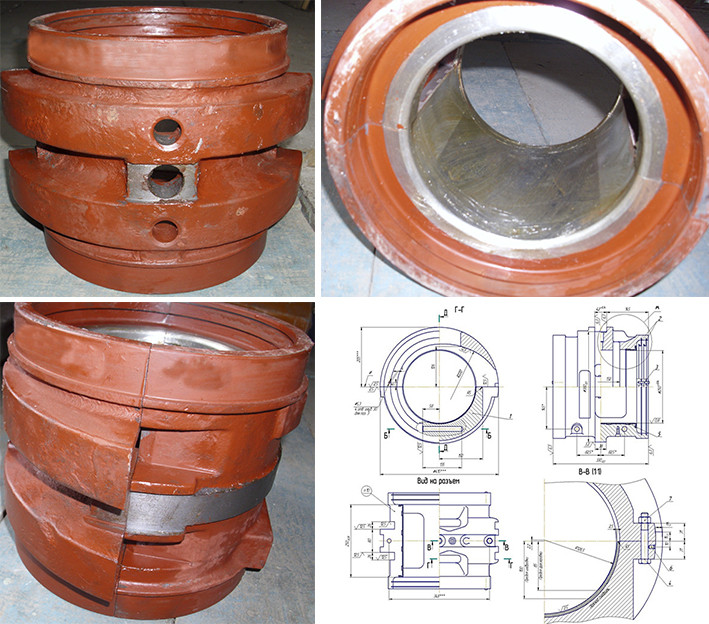

Компания «Компрессорные технологии» изготавливает вкладыши подшипников скольжения на заказ по чертежам или образцам. Такие устройства востребованы в валах машин с высокими вибрационными или ударными нагрузками. Мы предлагаем продукцию, способную оптимальным образом решить вашу задачу при использовании различных машин:

- в валах с большим диаметром или высокой скоростью вращения

- в коленчатых валах с разъёмными подшипниками

- в устройствах, к которым выдвигаются требования высокой точности или равномерности вращения

- при работе в агрессивной среде

Материал вкладышей подшипников скольжения

При изготовлении подшипников скольжения материал вкладыша должен соответствовать следующим требованиям:

- Высокая износостойкость и ресурс работы.

- Сопротивляемость заеданию в периоды пуска, разгона и торможения.

- Низкий коэффициент трения.

- Высокая теплопроводность и низкий коэффициент теплового расширения.

- Достаточное сопротивление усталости материала.

В процессе работы изнашиваться должны именно вкладыши подшипника, иначе износу будут подвержены цапфы вала, замена которого несравнимо дороже. Поэтому цапфы валов изготавливаются закалёнными и упрочнёнными. Для их сохранности важно правильно подобрать вкладыш подшипник скольжения.

Существует три основных типа вкладышей подшипников скольжения: металлические, металлокерамические и неметаллические.

Металлические вкладыши изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов.

Металлокерамические вкладыши производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Неметаллические вкладыши производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Обратитесь к специалистам нашей компании, и мы изготовим для вас вкладыши подшипника скольжения с доставкой в любую точку России.

Вкладыши подшипников скольжения, подшипники скольжения / НЕВА-диз

Работоспособность подшипника скольжения в значительной степени определяется материалом вкладышей. Материал вкладыша должен быть выбран так, чтобы в сочетании с материалом цапфы была образована антифрикционная пара. В свою очередь, подшипники работают тем надежнее, чем выше твердость поверхностей цапф.

К подшипниковым материалам могут быть предъявлены следующие комплексные требования, соответствующие основным критериям работоспособности подшипников:

а) низкий коэффициент трения;

б) высокая сопротивляемость изнашиванию и заеданию;

в) достаточная усталостная прочность (при пульсирующей нагрузке).

Для обеспечения этих требований наиболее важны следующие основные свойства подшипниковых материалов:

а) теплопроводность, обеспечивающая интенсивный теплоотвод от поверхностей трения, и малый коэффициент линейного расширения во избежание больших изменений зазоров в подшипниках;

б) прирабатываемоcть, обеспечивающая умень-шение кромочных и местных давлений, связанных с упругими деформациями и погрешностями изготовления;

в) хорошая смачиваемость маслом и способность образовывать на поверхностях стойкие и быстро восстанавливаемые масляные пленки;

г) коррозионная стойкость.

Кроме того, существенное значение имеют технологические свойства: литейные, хорошая обрабатываемость резанием и т. д. Хорошим антифрикционным свойствам материала благоприятствует структура, характеризуемая пластической основой и более твердыми вкрапленными в неё составляющими.

Подшипниковые антифрикционные материалы по своему химическому составу делятся на следующие группы: баббиты, бронзы, сплавы на цинковой основе, сплавы на алюминиевой основе, антифрикционные сплавы на железной основе.

Баббиты

Наиболее давними подшипниковыми материалами являются мягкие сплавы на оловянной и свинцовой основах. Первый подшипниковый сплав был разработан в 1839 г. англичанином

И. Баббитом. Он содержал 82–84 % Sn, 5–6 % Сu и 11–12 % Sb. Этот сплав положил начало использо-ванию мягких белых антифрикционных сплавов в технике, и поэтому все последующие сплавы на оловянной и свинцовой основах стали называть баббитами. Баббиты обладают низкой твердостью (НВ 13–32), имеют невысокую температуру плавления (240–320 °С), повышенную размягчаемость (НВ 9–24 при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низкой усталостной прочностью, что сказывается на работоспособности подшипников. В России стандартизованы две группы баббитовых сплавов, их состав приведен в табл. 20.1. Наиболее распространенные баббиты в зарубежной практике (США) даны в табл. 20.2. В табл. 20.15 приведены некоторые свойства отдельных баббитовых сплавов и допустимые режимы работы.

Баббиты обладают низкой твердостью (НВ 13–32), имеют невысокую температуру плавления (240–320 °С), повышенную размягчаемость (НВ 9–24 при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низкой усталостной прочностью, что сказывается на работоспособности подшипников. В России стандартизованы две группы баббитовых сплавов, их состав приведен в табл. 20.1. Наиболее распространенные баббиты в зарубежной практике (США) даны в табл. 20.2. В табл. 20.15 приведены некоторые свойства отдельных баббитовых сплавов и допустимые режимы работы.

К выбору подшипниковых сплавов необходимо подходить с учетом толщины баббитового слоя подшипника. Гетерогенное микростроение сплавов типа Б83 с крупными твердыми кубическими кристаллами химического соединения SnSb (β-фазы) не способствует удовлетворительной сопротивляемости усталостным повреждениям под действием циклических нагрузок в тонкослойных подшипниках (толщина слоя менее 1 мм). В отдельных локальных объемах кристаллов β-фазы накапливается пластическая деформация, и в слое баббита возникают остаточные напряжения. В тонком слое внедрение в пластичную основу кристаллов твердой составляющей, принимающей на себя нагрузку, затруднительно. Размеры таких кристаллов нередко соизмеримы с толщиной слоя (достигают нескольких десятых мм). Слой мягкой пластичной основы под кристаллами твердой составляющей приобретает способность больше сопротивляться пластической деформации за счет влияния подложки (корпуса цапфы). На отдельных участках скопления хрупких кристаллов β-фазы возникает вероятность непосредственной передачи давления через эти кристаллы от шейки вала на корпус подшипника. В таких условиях β-фаза оказывается слабым участком, по кристаллам SnSb развиваются трещины. Эти микроскопические повреждения при дальнейших циклических нагружениях являются очагами развития усталостных трещин.

В отдельных локальных объемах кристаллов β-фазы накапливается пластическая деформация, и в слое баббита возникают остаточные напряжения. В тонком слое внедрение в пластичную основу кристаллов твердой составляющей, принимающей на себя нагрузку, затруднительно. Размеры таких кристаллов нередко соизмеримы с толщиной слоя (достигают нескольких десятых мм). Слой мягкой пластичной основы под кристаллами твердой составляющей приобретает способность больше сопротивляться пластической деформации за счет влияния подложки (корпуса цапфы). На отдельных участках скопления хрупких кристаллов β-фазы возникает вероятность непосредственной передачи давления через эти кристаллы от шейки вала на корпус подшипника. В таких условиях β-фаза оказывается слабым участком, по кристаллам SnSb развиваются трещины. Эти микроскопические повреждения при дальнейших циклических нагружениях являются очагами развития усталостных трещин.

Гетерогенная структура, состоящая из мягкой легкоприрабатывающейся основы и твердых включений, способствует удержанию пленки смазки, что снижает коэффициент трения.

Баббиты применяются в подшипниках в виде слоя, залитого по корпусу вкладыша из бронзы, латуни, стали или чугуна. Наиболее прочное соединение заливаемого слоя баббита с корпусом вкладыша достигается специальным процессом заливки, включающим очистку поверхности корпуса и его облуживание. Тонкостенные вкладыши двигателя легкового автомобиля изготовляются штамповкой из биметаллической ленты, получаемой непрерывной заливкой баббита по движущейся стальной калиброванной ленте.

При правильной подготовке поверхности вкладыша и его заливке прочное соединение баббита и металла корпуса (бронза, сталь, чугун) происходит по всей поверхности вкладыша, что позволяет значительно уменьшить толщину слоя баббита. Способ механического крепления баббита к вкладышу (путем устройства во вкладыше пазов и отверстий, заполняемых баббитом при заливке) пригоден лишь для малонапряженных баббитов.

Таблица 20.1

Химический состав баббитов (%), используемых в РФ

А. Баббиты по ГОСТ 1320–98

Баббиты по ГОСТ 1320–98

Марка | Sn | Sb | Сu | Cd | Ni | As | Pb |

Б88 | Остальное | 7,3–7,8 | 2,5–3,5 | 0,8–1,2 | 0,15–0,25 | – | – |

Б83 | 10,0–2,0 | 5,5–6,5 | – | – | – | – | |

Б83С | 9,0–11,0 | 5,0–6,0 | – | – | – | 1,0–1,5 | |

Б16 | 15,0–17,0 | 15,0–7,0 | 1,5–2,0 | – | – | – | Остальное |

БН | 9,0–11,0 | 13,0–5,0 | 1,5–2,0 | 0,1–0,7 | 0,1–0,5 | 0,5–0,9 | |

БСб | 5,5–6,5 | 5,5–6,5 | 0,1–0,3 | – | – | – |

Б. Сплавы по ГОСТ 1209–99

Сплавы по ГОСТ 1209–99

Марка | Sn | Са | Na | Mg | А1 | Pb |

БКА | – | 0,95–1,15 | 0,7–0,9 | – | 0,05–0,20 | Остальное |

БК2 | 1,5–2,1 | 0,30–0,55 | 0,2–0,4 | 0,06–0,11 | – | |

БК2Ш | 1,5–2,1 | 0,65–0,90 | 0,7–0,9 | 0,11–0,16 | – |

Таблица 20. 2

2

Химический состав (%) наиболее употребительных баббитов, используемых в США

Марка | Sn | Sb | Pb | As |

SAE11 | 86,0 (min) | 6,0–7,5 | 0,5 | 0,1 |

SAE12, ASTM2 | 88,25 (min) | 7,0–8,0 | ||

SAE13 | 5,0–7,0 | 9,0–11,0 | Остальное | 0,25 0,6 0,8–1,2 |

SAE14, ASTM7 | 9,25–10,75 | 14,0–1,6,0 | ||

SAE15, ASTM15 | 0,9–1,25 | 14,0–15,5 |

Примечание. Примесей < 0,2%.

Примесей < 0,2%.

Для тонкослойных вкладышей баббит должен удовлетворять следующим требованиям:

не иметь резко выраженной неоднородной структуры. Для них возможно использование однофазных сплавов при достаточном сопротивлении металла смятию;

обладать повышенной сопротивляемостью усталостному разрушению, поскольку работа тонкослойных прецезионных вкладышей должна протекать, в основном, в условиях жидкостного трения;

баббитовый антифрикционный слой желательно применять с пониженной твердостью — до НВ 15–20. При этом улучшается прирабатываемость. Это важно в связи с тем, что сопротивляемость смятию в тонком слое повышается за счет влияния подложки;

для обеспечения надлежащей долговечности подшипников существенное значение имеет прочность соединения баббита с корпусом, определяемая способностью слоя полуды сопротивляться усталостному разрушению.

В России разработаны и применяют для тонкослойных подшипников сплавы Б88, БК2 с добавкой переплава и другие, состав которых приведен в табл. 20.3.

Подшипники с толщиной баббитового слоя > 3 мм используют при сравнительно легких условиях работы. Баббитовый слой таких подшипников (Б83, Б16, БН, БКА) обладает хорошей способностью прирабатываться и является своеобразным компенсатором всякого рода неточностей, образованных при обработке и монтаже трущихся деталей и возникающих в процессе эксплуатации. К такому типу относятся подшипники скольжения вагонов, вкладыши тихоходных мощных судовых двигателей, компрессоров и др.

Таблица 20.3

Химический состав (%) баббитов, используемых для тонкослойных подшипников

Марка | Sn | Sb | As | Са | Pb |

СОС6-6 | 5,5–6,5 | 5,5–6,5 | – | – | Остальное |

БС2 | 1,5–2,5 | 9,0–10,0 | 0,5–0,8 | – | |

БК2 с добавкой переплава | 1,5–2,1 | 0,15–0,3 Na | 0,04–0,09 Mg | 0,08–0,3 |

Сплавы на медной основе

Из сравнительно большого количества сплавов на медной основе в качестве антиффикционных используются обычно бронзы (оловянные и безоловянные) и латуни. Подшипники изготовляют из бронзы в монометаллическом и биметаллическом исполнении. Монометаллические подшипники (вкладыши, втулки и др.) изготовляют из бронз, обладающих достаточной прочностью и твердостью. Бронзы, употребляемые в таких подшипниках, подразделяются на сплавы с высоким (до 10 %) и низким (до 3 %) содержанием олова. В состав легирующих добавок входят Zn, Pb, Ni, P и др. Стандартом (ГОСТ 613–79) определены составы малооловянистых бронз. Бронзы же с высоким содержанием олова используют в ответственных случаях по ведомственным техническим условиям. Состав наиболее употребительных оловянных бронз приведен в табл. 20.4.

Подшипники изготовляют из бронзы в монометаллическом и биметаллическом исполнении. Монометаллические подшипники (вкладыши, втулки и др.) изготовляют из бронз, обладающих достаточной прочностью и твердостью. Бронзы, употребляемые в таких подшипниках, подразделяются на сплавы с высоким (до 10 %) и низким (до 3 %) содержанием олова. В состав легирующих добавок входят Zn, Pb, Ni, P и др. Стандартом (ГОСТ 613–79) определены составы малооловянистых бронз. Бронзы же с высоким содержанием олова используют в ответственных случаях по ведомственным техническим условиям. Состав наиболее употребительных оловянных бронз приведен в табл. 20.4.

Для изготовления свертных втулок, торцовых дисков и других антифрикционных деталей применяют деформируемые оловянные бронзы. Состав некоторых из таких сплавов приведен в табл. 20.5.

Для биметаллических подшипников в качестве антифрикционного слоя употребляются бронзы, содержащие повышенное количество свинца, без олова или с небольшим количеством олова. Распространенным сплавом первого вида является бронза БрСЗО, содержащая 30 % Pb. Сплав второго вида содержит 22 % Pb и 1 % Sn. Для монометаллических подшипников иногда используется свинцовистая бронза БрОС5-25 (5 % Sn и 25 % Pb).

Распространенным сплавом первого вида является бронза БрСЗО, содержащая 30 % Pb. Сплав второго вида содержит 22 % Pb и 1 % Sn. Для монометаллических подшипников иногда используется свинцовистая бронза БрОС5-25 (5 % Sn и 25 % Pb).

Помимо оловянных бронз сравнительно широко используют сплавы, не содержащие олово (безоловянные). Некоторые из сплавов по свойствам не уступают, а иногда и превосходят оловянные бронзы. Химический состав и области применения ряда таких бронз приведены в табл. 20.6.

В тяжелонагруженных трущихся деталях (дорожные машины, тяжелое станочное оборудование, скользящие соединения теплопередаточного оборудования и др.) с успехом применяют высокопрочные алюминиевые бронзы. Состав и механические свойства ряда алюминиевых бронз, применяемых в отечественном машиностроении, даны в табл. 20.7.

В меньшей степени, чем бронзы, употребляются в качестве антифрикционных материалов латуни (сплавы меди с цинком и другими металлами). В качестве антифрикционных используются так называемые кремнистые и марганцовистые латуни и находят применение алюминиевожелезные латуни (ГОСТ 17711–93).

В качестве антифрикционных используются так называемые кремнистые и марганцовистые латуни и находят применение алюминиевожелезные латуни (ГОСТ 17711–93).

Химический состав, свойства и области использования наиболее употребительных антифрикционных латуней приведены в табл. 20.8.

Сплавы на медной основе широко распространены во всем мире. Составы их мало отличаются один от другого. Для примера в табл. 20.9 приведены составы стандартных бронз, применяемых в ФРГ и США.

В табл. 20.15 приведены некоторые свойства отдельных бронзовых и латунных сплавов, а также допустимые режимы их работы.

Таблица 20.4

Химические составы (%) наиболее употребительных оловянных литейных бронз

Марка | Sn | Zn | Pb | Назначение | Cu |

Стандартные бронзы

| Остальное | ||||

БрОЦСНЗ-7-5-1*l | 2,5–4,0 | 6,0–9,5 | 3,0–6,0 | В трущихся парах при | |

БрОЦСЗ-12-5 | 2,0–3,5 | 8,0–15,0 | 3,0–6,0 | ||

БрОЦС5-5-5 | 4,0–6,0 | 4,0–6,0 | 4,0–6,0 | Антифрикционные детали | |

БрОЦС4-4-17 | 3,5–5,0 | 2,0–6,0 | 14,0–20,0 | ||

БрОЦСЗ,5-7-5 | 3,0–4,5 | 6,0–9,5 | 3,0–6,0 | ||

Нестандартные бронзы

| |||||

БрОЦ10-2 | 9,0–11,0 | 1–3,0 | – | Антифрикционные детали ответственного назначения | |

БрОФ10-1*2 | 9,0–11,0 | – | – | ||

БрОСН10-2-3*3 | 9,0–11,0 | – | 2,0–3,25 | ||

БрОС10-10 | 8,0–10,0 | 6,0–11,0 | – | ||

БрОС16-5 | 15,0–17,0 | 4,0–6,0 | – | ||

БрОС8-12 | 7,0–9,0 | – | 11,0–13,0 | ||

*1 Содержит 0,5–2,0 % Ni.

*2 Содержит 0,4–1,0 % Р.

*3 Содержит 3,0–4,0 % Ni.

Таблица 20.5

Химический состав (%) деформируемых подшипниковых бронз, содержащих олово

Марка | Основные элементы | ГОСТ или ТУ | |||

Sn | Р | Ni | Cu | ||

БрОФ6,5-0,15 | 6,0–7,0 | 0,1–0,25 | – | Остальное | ГОСТ 5017–90 |

БрОФ6,5-0,4 | 6,0–7,0 | 0,3–0,4 | – | ||

БрОФ7,0-0,2 | 7,0–8,0 | 0,1–0,25 | – | ||

БрОФ8,0-0,3 | 7,5–8,5 | 0,25–0,35 | 0,1–0,2 | ТУ 48-21-214–72 | |

БрОФ6,5-0,4 | 6,0–7,0 | 0,3–0,4 | 0,1–0,2 | ||

БрОЦС4-4-2,5* | 3,0–5,0 | – | – | ГОСТ 5017–90 | |

*Содержит 3,0–5,0 % Zn и 1,5–3,5 % Pb.

Таблица 20.6

Химический состав (%) безоловянных подшипниковых бронз

Марка | Сu | Sb | Pb | Р | Заменяемые сплавы | Назначение |

БрСуСФ6-12-0,3 | 81,7 | 6,0 | 12,0 | 0,3 | БрОС8-12 БрОС10-10 | Втулки, золотники, скользуны и другие детали, работающие при высоких скоростях скольжения |

БрСуНЦСФ-3-3-3-20-0,2 | 69,3 | 3,5 | 20 | 0,2 | БрОС10-10 БрОС8-12 | Подшипники, соприкасающиеся с морской и пресной водой и другими агрессивными жидкостями |

БрСуН6-2 БрСуФ6-1 | 91,3 93,0 | 6,0 6,0 | – – | – 1,0 | БрОФ10-1 | Антифрикционные детали |

БрКМцЗ-1 | 96,0 | – | – | – | БрОЦ10-2 БрОЦ4-3 БрОЦ8-4 БрОЦС6-6-3 БрОЦС5-5-5 | Материал для пружин, втулок и фасонных отливок |

Примечание. Бронза марки БрСуНб-2 также содержит 2,0 % Ni и 0,7 % Zn, a марки БрКМцЗ-1 — 3,0 % Si и 1,0 % Мn и БрСуНЦСФ-3-3-3-20-0,2 содержат 3,5 % Zn и 3,5 % Ni.

Бронза марки БрСуНб-2 также содержит 2,0 % Ni и 0,7 % Zn, a марки БрКМцЗ-1 — 3,0 % Si и 1,0 % Мn и БрСуНЦСФ-3-3-3-20-0,2 содержат 3,5 % Zn и 3,5 % Ni.

Таблица 20.7

Химический состав (%) и механические свойства алюминиевых бронз

Марка | Аl | Ni | Mn | Fe | s в, кгс/мм2 | d , % | Способ литья |

БрАМц9-2Л | 8–10 | – | 1,5–2,5 | – | 40 | 20 | К |

БрАМц10-2 | 9–11 | – | 1,5–2,5 | – | 50 | 12 | 3 и К |

БрАЖ9-4Л | 9–10 | – | – | 2–4 | 40 | 10 | 3 |

БрАЖМц10-3-1,5 | 9–11 | – | 1,0–2,0 | 2–4 | 50 | 12 | К |

БрАЖН10-4-4Л | 9,5–11,0 | 3,5–5,5 | – | 3,5–5,5 | 60 | 5 | К |

БрАЖН11-6-6 | 10,5–11,5 | 5,0–6,5 | – | 5,0–6,5 | 60 | 2 | К |

Примечание. Условные обозначения: К — литье в кокиль; 3 — литье в песчаные формы.

Условные обозначения: К — литье в кокиль; 3 — литье в песчаные формы.

Таблица 20.8

Химический состав (%) и механические свойства антифрикционных латуней

Марка | Си | Mn | Pb | Zn | s в, кгс/мм2 | d ,% | Назначение |

ЛАЖ60-1-1Л*1 | 58–61 | 0,1–0,6 | – | Остальное | 40 | 20 | Арматура, втулки, подшипники |

ЛКС80-3-3*2 | 77–81 | – | 2,0–4,0 | 30–40 | 15–25 | Подшипники, втулки | |

ЛМцС58-2-2 | 57–60 | 1,5–2,5 | 1,5–2,5 | 30–42 | 20 | Подшипники, втулки и другие детали, в том числе армировка вагонных подшипников |

*1 Содержит 0,8–1,5 % Аl; 0,8–1,5 % Fe.

*2 Содержит 2,5–4,5 % Si.

Таблица 20.9

Химический состав (%) бронз, применяемых за рубежом

Марка | Стандарт | Сu | Pb | Sn | Zn | Прочие |

Бронзы, употребляемые в ФРГ

| ||||||

GCuPb22Sn | DIN1716 | 84 | 22 | 1 | – | – |

GСuPb10Sn | DIN1716 | 80 | 10 | 10 | – | – |

GCuSn7ZnPb | DIN 1705 | 83 | 6 | 7 | 4 | – |

GСuSn1O | DIN1705 | 90 | – | 10 | – | – |

GCuSn8 | DIN 17662 | 92 | – | 8 | – | – |

CuZn31Si | DIN17660 | 68 | – | – | 31 | 1As |

CuA119Mn | DIN17665 | 88 | – | – | – | ЗМn |

Бронзы, употребляемые в США

| ||||||

Свинцовистая медь | SAE480 | 65 | 35 | – | – | – |

То же | SAE48 | 70 | 30 | – | – | – |

Свинцовистооловянистая бронза | AMS4840 | 70 | 25 | 5 | – | – |

Полупластичная бронза | SAE67 | 78 | 16 | 6 | – | – |

Свинцовистая красная бронза | SAE40 | 85 | 5 | 5 | 5 | – |

Бронзовые подшипники | SAE660 | 83 | 7 | 7 | 3 | |

Фосфористая бронза | SAE64 | 80 | 10 | 10 | – | 1 Р |

Пушечная бронза | SAE62 | 88 | 2 | – | 2 | – |

То же | SAE620 | 88 | 4 | – | 4 | – |

Свинцовистая пушечная бронза | SAE65 | 88 | 2 | 10 | – | – |

Алюминиевая бронза | ASTMB148-52-9C | 85 | 4Fe, 11A1 | |||

Сплавы на алюминиевой основе

За последнее время в нашей стране и за рубежом резко возросло использование алюминиевых подшипниковых сплавов. Они обладают достаточной усталостной прочностью, коррозионной стойкостью в маслах, имеют сравнительно высокую задиростойкость и хорошие антифрикционные свойства. Эти качества во многом определили тенденцию замены ими антифрикционных сплавов на свинцовой и оловянной основе, а также свинцовистой бронзы.

Они обладают достаточной усталостной прочностью, коррозионной стойкостью в маслах, имеют сравнительно высокую задиростойкость и хорошие антифрикционные свойства. Эти качества во многом определили тенденцию замены ими антифрикционных сплавов на свинцовой и оловянной основе, а также свинцовистой бронзы.

Алюминиевые сплавы употребляют для изготовления монометаллических деталей (втулок, подшипников, шарниров и др.) и биметаллических подшипников. Последние изготовляют штамповкой из биметаллической полосы или ленты со слоем алюминиевого сплава, соединенного со сталью в процессе совместного пластического деформирования при прокатке. Для монометаллических подшипников употребляются сравнительно твердые прочные сплавы, а слой биметаллических вкладышей изготовляют из менее твердого пластичного металла.

Алюминиевые сплавы классифицируют преимущественно по микроструктурному признаку. Эта классификация отражает в большей степени антифрикционные свойства сплавов, так как общепризнанной является роль мягких структурных составляющих в уменьшении износа и увеличении сопротивляемости задиру трущейся пары. К I группе относят сплавы, имеющие включения твердых структурных составляющих (FеАl3, Аl3Ni, CuAl2, Mg2Si, AlSb, кремний и др.) в пластичной основе металла. В сплавах II группы, наряду с твердыми составляющими, имеются мягкие включения.

К I группе относят сплавы, имеющие включения твердых структурных составляющих (FеАl3, Аl3Ni, CuAl2, Mg2Si, AlSb, кремний и др.) в пластичной основе металла. В сплавах II группы, наряду с твердыми составляющими, имеются мягкие включения.

В РФ сплавы на алюминиевой основе стандартизованы ГОСТ 14113–78. Их состав приведен в табл. 20.10.

В зарубежной практике получили большее распространение сплавы II группы, но в последние годы сравнительно широко используют и сплавы I группы. Подробные сведения о составах приведены в табл. 20.11.

За последние годы в связи с появлением тяжелонагруженных двигателей в автомобилестроении, тракторостроении, транспортном машиностроении и других появилась острая необходимость в материалах подшипников, обладающих повышенной задиростойкостью. В связи с этим в РФ, Японии, Англии и Америке разрабатываются алюминиевооловянные сплавы, содержащие до 30 и даже 40 % Sn и отрабатывается технология изготовления сплавов, содержащих свинец. Такие сплавы обладают способностью хорошо сопротивляться задиру при ультратонких смазочных слоях, однако эта особенность достигается наиболее полно при содержании 14 % Pb. В России разработан метод получения алюминиевосвинцовых (до 30 % Pb) сплавов из гранул. Отливка гранул производится во вращающемся стакане с круглыми отверстиями при частоте вращения 1500 об/мин. Струя разбивается на капли, которые через отверстия попадают в воду и кристаллизуются.

Такие сплавы обладают способностью хорошо сопротивляться задиру при ультратонких смазочных слоях, однако эта особенность достигается наиболее полно при содержании 14 % Pb. В России разработан метод получения алюминиевосвинцовых (до 30 % Pb) сплавов из гранул. Отливка гранул производится во вращающемся стакане с круглыми отверстиями при частоте вращения 1500 об/мин. Струя разбивается на капли, которые через отверстия попадают в воду и кристаллизуются.

Последующее прессование гранул производят различными способами. Хорошие результаты были получены при прессовании на шнековых прессах. Прессованные заготовки достаточно хорошо обрабатываются давлением и соединяются с помощью прокатки со стальными полосами для последующего изготовления биметаллических подшипников.

В табл. 20.15 приведены некоторые свойства отдельных алюминиевых сплавов и допустимые режимы их работы.

Таблица 20.10

Химический состав (%) алюминиевых антифрикционных сплавов

Группа | Марка сплава | Ni | Mg | Sb | Сu | Si | Sn | Ti | Al |

I | АН-2,5 | 2,7–3,3 | – | – | – | – | – | – | Остальное |

АСМ | – | 0,3–0,7 | 3,5–6,5 | – | – | – | – | ||

II | А09-1 | – | – | – | 1,0 | – | 9,0 | – | |

А0З-1 | 0,4 | – | – | 1,0 | 1,85 | 3,0 | – | ||

А09-2 | 1,0 | – | – | 2,25 | 0,5 | 9,0 | – | ||

А09-2Б | – | – | – | 1,75 | – | 9,0 | 0,02–0,10 | ||

А020-1 | – | – | – | 1,0 | – | 20,0 | 0,02–0,10 |

Таблица 20. 11

11

Химический состав (%) сплавов на алюминиевой основе, применяемых за рубежом

Марка и страна | Sn | Ni | Сu | Si | Cd | Pb | Mg | Al |

SAE770 (США) | 6,5 | 1,0 | 1,0 | Остальное | ||||

SAE780 (США) | 6,5 | 0,5 | 1,0 | 1,5 | – | – | – | |

SAE781 (США) | – | – | – | 4,0 | 1,0 | – | – | |

AS–15 (Англия), | ||||||||

SAE783 (США) | 20,0 | – | 1,0 | 0,15 | – | – | – | |

Аl—Рb сплав | – | – | 1,0 | – | – | 8,0 | – | |

KS1275 (ФРГ) | – | 1,0 | 1,0 | 13,0 | – | – | 1,0 | |

AS–78 (Англия) | – | – | 1,0 | 11,0 | – | – | – |

Сплавы на цинковой основе

Цинковые сплавы в качестве антифрикционных, хотя и известны с давних времен, не получили достаточно широкого распространения. В то же время цинковые сплавы обладают рядом ценных свойств, которые дают возможность использовать их во многих случаях взамен бронз и баббитов.

В то же время цинковые сплавы обладают рядом ценных свойств, которые дают возможность использовать их во многих случаях взамен бронз и баббитов.

Сплавы на цинковой основе, обладая низкой температурой плавления (» 400 °С), в большей степени, чем бронзы и алюминиевые сплавы, размягчаются с нагревом, благодаря чему легче прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашивают сопряженные поверхности цапфы при попадании абразивов. Частицы абразивов легче внедряются в трущуюся поверхность и меньше повреждают за счет микрорезания цапфу.

Цинковые сплавы являются весьма технологичными при изготовлении как монометаллических, так и биметаллических трущихся деталей. Легко достигается соединение цинкового сплава со сталью литейным способом и совместной прокаткой со стальной заготовкой. Соединение жидкого цинкового сплава со сталью достигается за счет слоя жидкого цинка, наносимого способом горячего цинкования.

Подшипники и другие детали из цинковых сплавов употребляются в литом и обработанном давлением (прокатка, прессование) состояниях. Составы стандартных сплавов (ГОСТ 21438–95) и свойства их в литом и прокатанном виде приведены в таблицах 18.6 и 18.7 гл. 18. В этой главе представлены особенности изготовления деталей из антифрикционных цинковых сплавов.

Особенностью цинковых сплавов в отличие от алюминевых и бронз является повышение прочности и пластичности сплавов после горячей обработки давлением при 250–300 °С. Это сказывается и на показателях усталостной прочности. Так,

например, для литого сплава ЦАМ9-1,5 предел выносливости при переменном изгибе вращающихся круглых образцов 5,0 кгс/мм2, а для прессованного металла — 10–11 кгс/мм2.

Цинковые сплавы в качестве антифрикционных материалов больше всего используют в нашей стране, причем опыт их массового применения накоплен на железнодорожном транспорте. В других странах цинковые сплавы используют в сравнительно небольших количествах. Состав наиболее употребительных сплавов дан в табл. 20.12.

В других странах цинковые сплавы используют в сравнительно небольших количествах. Состав наиболее употребительных сплавов дан в табл. 20.12.

Таблица 20.13

Химический состав (%) зарубежных цинковых сплавов

Марка, | А1 | Сu | Mg | Mn | Zn |

1010 (ФРГ) | 9–11 | 0,6–1,0 | 0,02–0,05 | Остальное | |

410 (ФРГ) | 3,7–4,3 | 0,6–1,0 | 0,02–0,05 |

| |

Япония | 10 | 2 |

| 0,2 | |

Алцен 305 (Австрия) | 30 | 5 |

|

|

Сплавы на железной основе

Как антифрикционные материалы стали используют сравнительно редко и при очень легких условиях работы (при небольших удельных давлениях и невысоких скоростях скольжения). Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые «медистые стали», содержащие малое количество углерода, либо «графитизированные стали», имеющие включения свободного графита. Состав некоторых сталей, рекомендуемых к использованию взамен бронз в легких условиях работы, приведен в табл. 20.13.

Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые «медистые стали», содержащие малое количество углерода, либо «графитизированные стали», имеющие включения свободного графита. Состав некоторых сталей, рекомендуемых к использованию взамен бронз в легких условиях работы, приведен в табл. 20.13.

Чугуны применяют для подшипников и других трущихся деталей в большем количестве и ассортименте, чем стали. Антифрикционные свойства чугунов представлены в табл. 20.15. Они определяются в значительной степени строением графитовой составляющей.

Чугун с глобулярной формой графита и с тол-стыми пластинками более износостоек, чем чугун с тонкими пластинками. В структуре антифрикционного чугуна желательно иметь минимальное количество свободного феррита (не более 15 %) и должен отсутствовать свободный цементит. Состав антифрикционных чугунов приведен в табл. 7.13 главы 7.

Состав антифрикционных чугунов приведен в табл. 7.13 главы 7.

Таблица 20.13

Химические составы (%) антифрикционных сталей

Марка стали | Сu | А1 | С | Si | Mn | S | P | Fe |

Медистая | 32 | 2,5 | 0,1 | – | – | – | Остальное | |

Графитизированная сталь | – | – | 1,6 | 1,0 | 0,3 | < 0,03 | < 0,03 |

Области использования антифрикционных чугунов ограничиваются легкими условиями работы. Рекомендуемые границы применения чугунов в узлах трения представлены в табл. 7.14 главы 7.

Рекомендуемые границы применения чугунов в узлах трения представлены в табл. 7.14 главы 7.

Сплавы, изготовляемые методом порошковой металлургии

Изготовляемые методом порошковой металлургии подшипниковые материалы выполняются путем спекания заготовок, спрессованных предварительно (в пресформах) из надлежащим образом обработанных металлических порошков, часто с добавкой небольшого количества графита. Степень пористости обычно около 25 %. В качестве обязательной добавки к железным и медным пористым изделиям, помимо графита, используют самосвязывающие порошки дисульфита молибдена, нитрита бора и др.

Готовые втулки калибруются обжатием (резанием со стороны рабочей поверхности не обрабатываются) и пропитываются в вакууме маслом. Главное их назначение — подшипники малого размера, работающие при малых нагрузках, без подвода смазки. Срок службы ограничен запасом смазки в слоях, прилегающих к поверхности трения.

Составы наиболее распространенных пористых сплавов на железной, алюминиевой и медной основах и некоторые их свойства приведены в табл. 20.14.

Таблица 20.14

Состав и основные характеристики металлокерамических подшипниковых материалов

Марка | Состав, % | Плотность, 103 × кг/м3 | Пористость, % | s в, кгс/мм2 | s сж, кгс/мм2 | НВ | Ударная вязкость, кгс/мм2 (на образах без надреза) | Коэффициент трения | Допустимые нагрузки, | Максимально допустимая |

Пористое | 100 Fе | 6,0–6,5 | 18–22 | 12–14 | 30–40 | 40–55 | 1,6–2,0 | 0,019–0,023 | 40–45 | 100–120 |

ЖГр-1-20пф | 99,0 Fe + 1,0 графита | 6,0–6,3 | 17–23 | 14–18 | 40–45 | 60–100 | 0,3–0,6 | 0,06–0,09 | 34–38 | 100–120 |

ЖГр-2-20пф | 98,0 Fe + 2,0 графита | 5,8–6,2 | 17–23 | 14–16 | 38–42 | 50–80 | 0,25–0,35 | 0,06–0,09 | 34–38 | 100–120 |

ЖГр-3-20пф | 97,0 Fe 4 – 3,0 графита | 5,5–6,0 | 17–23 | 12–14 | 30–35 | 50–80 | 0,18–0,22 | 0,04–0,06 | 40–45 | 100–140 |

ЖГр-3-Д-3 | 94,0 Fe + 3,0 графита + 3,0 меди | 5,7–6,2 | 22–27 | 25–35 | 120–130 | 70–100 | 0,4–0,8 | 0,04–0,07 | 50–70 | 120–150 |

ЖГр-3-Це-4 | 93,0 Fe + 3,0 графита + 4,0 ZnS | 5,4–5,8 | 17–23 | 12–14 | 75–80 | 60–100 | 0,15–0,25 | 0,001–0,0075 | 80–100 | До 150 |

ЖГр-1-Дс-3 | 96,0 Fe + 1,0 графита + 3,0 Сu2S | 6,2–6,3 | 18–22 | – | 90–120 | 90–120 | 0,4–0,5 | – | 80–100 | До 150 |

АЖГр-6-3 | 90 A1 – 6Fe + 4 графита | 2,6–2,8 | 5–10 | – | 14–15 | 20–24 | 0,4–0,5 | 0,005–0,008 | 40–60 | 100–120 |

AM Г-10-3 | 87,0 Al + 10,0 Сu + 3,0 графита | 2,8–2,9 | 5–10 | 23–24 | 30–35 | – | – | 35–50 | 100–120 | |

БрОГ10-2 | 88 Cu + 10,0 Sn + 2 графита | 6,0–6,8 | 20–25 | – | 50–60 | 18–20 | – | 0,004–0,008 | 25–30 | 80–90 |

Примечание. ПФ — перлитно-ферритная структура.

ПФ — перлитно-ферритная структура.

Таблица 20.15

Сравнительные характеристики антифрикционных материалов

Материал | НВ | Коэффициент трения по стали | Допустимый режим работы | |||

без смазочного материала | со смазочным | p × 10–5,

| v, | vp × 10–5, | ||

Баббиты: Б83 | 300 | 0,07–0,12 | 0,004–0,006 | 150 | 50 | 750 |

Б16 | 300 | 100 | 30 | 30 | ||

БК2 | 320 | 150 | 15 | 60 | ||

Бронзы: Бр010Ф1 | 1000 | 0,1–0,2 | 0,004–0,009 | 150 | 10 | 150 |

Бр05Ц5С5 | 600 | 80 | 3 | 120 | ||

БрС30 | 250 | 250 | 12 | 300 | ||

Латуни: ЛЦ16К4 | 1000 | 0,15–0,24 | 0,009–0,016 | 120 | 2 | 100 |

ЛЦ38Мц2С2 | 800 | 106 | 1 | 100 | ||

Алюминиевый сплав: А09–2 | 310 | 0,1–0,15 | 0,008 | 250 | 20 | 1000 |

Антифрикционные серые чугуны: АЧС–1 | 2200 | 0,12–0,23 | 0,008 | 25 | 5 | 100 |

АЧС–3 | 1600 | 0,016 | 60 | 0,75 | 45 | |

Вкладыши для двигателя – детали критические

На первый взгляд вкладыши – это просто штамповка. Но впечатление обманчиво: подшипники скольжения представляют собой высокотехнологические изделия из сложного композитного материала, имеющие специфическую геометрию и точные размеры. И, что немаловажно – они являются критическими деталями двигателя, отказ которых ведет к его остановке и очень дорогому ремонту…

Но впечатление обманчиво: подшипники скольжения представляют собой высокотехнологические изделия из сложного композитного материала, имеющие специфическую геометрию и точные размеры. И, что немаловажно – они являются критическими деталями двигателя, отказ которых ведет к его остановке и очень дорогому ремонту…

Функции подшипников

Вращающиеся компоненты двигателей внутреннего сгорания оборудованы подшипниками скольжения, которые выполняют разные функции:

• коренные вкладыши поддерживают коленчатый вал и обеспечивают его вращение. Устанавливаются в блоке цилиндров. Каждый вкладыш состоит из верхней и нижней половин. На внутренней поверхности верхней половины, как правило, есть канавка для смазки и отверстие для подачи масла.

• шатунные вкладыши обеспечивают вращение шейки шатуна, который, в свою очередь, вращает коленвал. Устанавливаются в нижней головке шатуна.

• упорные кольца предотвращают осевое движение вала. Часто упорные кольца являются частью одного из коренных вкладышей – такие комбинированные подшипники называются буртовыми или фланцевыми вкладышами.

Часто упорные кольца являются частью одного из коренных вкладышей – такие комбинированные подшипники называются буртовыми или фланцевыми вкладышами.

• втулки верхней головки шатуна обеспечивают вращение поршневого пальца, соединяющего поршень с шатуном.

• вкладыши распредвала поддерживают распредвал и обеспечивают его вращение. Устанавливаются в верхней части головки блока цилиндров (или в блоке цилиндров – у двигателей с нижним расположением распредвала).

Биметаллические (а) и триметаллические подшипники

со свинцовистым покрытием (б, в)

Подшипники скольжения смазываются моторным маслом, постоянно подающимся к их поверхности и обеспечивающим гидродинамический режим трения.

Непосредственный контакт между трущимися в гидродинамическом режиме поверхностями отсутствует – благодаря масляной пленке, которая образуется в сходящемся зазоре (масляном клине) между поверхностями подшипника и вала.

Условия работы подшипников скольжения

Масляная пленка предотвращает локальную концентрацию нагрузки. Однако при определенных условиях гидродинамический режим трения сменяется на смешанный. Это происходит, если имеются:

Однако при определенных условиях гидродинамический режим трения сменяется на смешанный. Это происходит, если имеются:

• недостаточный поток масла;

• высокие нагрузки;

• низкая вязкость масла;

• перегрев масла, дополнительно снижающий его вязкость;

• высокая шероховатость поверхностей подшипника и вала;

• загрязнение масла;

• деформация и геометрические дефекты подшипника, его гнезда или вала.

В смешанном режиме трения возникает непосредственный физический контакт поверхностей, чередующийся с гидродинамическим трением. А это может привести к задирам, повышенному износу подшипника и даже к схватыванию с валом.

ДВС характеризуются циклическими нагрузками подшипников, обусловленными переменным давлением в цилиндрах и инерционными силами, вызванными движущимися частями. И эти циклические нагрузки на подшипник могут привести к его разрушению. Отсюда – высочайшие требования к материалам, из которого он производится.

Структура подшипников скольжения

Материалы подшипников скольжения

Материалы, из которых делают подшипники, должны обладать многими, иногда противоречивыми, свойствами.

• Усталостная прочность (максимальная нагрузка) – максимальная циклическая нагрузка, которую подшипник выдерживает в течение неограниченного числа циклов. Превышение этой нагрузки приводит к образованию усталостных трещин в материале.

• Сопротивление схватыванию (совместимость) – способность материала подшипника сопротивляться свариванию с материалом вала во время прямого физического контакта между ними.

• Износостойкость – способность материала подшипника сохранять свои размеры несмотря на присутствие абразивных частиц в масле, а также в условиях механического контакта с валом.

• Прирабатываемость – способность материала подшипника компенсировать небольшие геометрические дефекты вала и гнезда за счет незначительного локального износа или пластической деформации.

• Абсорбционная способность – способность материала подшипника захватывать мелкие чужеродные частицы, циркулирующие с маслом.

• Коррозионная стойкость – способность материала подшипника сопротивляться химическим воздействиям окисленных или загрязненных масел.

• Кавитационная стойкость – способность материала подшипника выдерживать ударные нагрузки, производимые схлопывающимися кавитационными пузырьками (пузырьки образуются в результате резкого падения давления в текущем масле).

Эксцентриситет подшипника

скольжения

Соответственно длительная и надежная работа подшипника скольжения достигается соединением высокой прочности (усталостной прочности, износостойкости, кавитационной стойкости) с мягкостью (прирабатываемостью, сопротивлением схватыванию, абсорбционной способностью).

То есть материал должен быть одновременно и прочным, и мягким. Это звучит парадоксально, однако существующие подшипниковые материалы соединяют эти противоположные свойства – правда, с определенным компромиссом.

Для достижения этого компромисса используются композитные структуры, которые могут быть или слоистыми (мягкое покрытие, нанесенное на прочное основание) или дисперсными (мягкие частички, распределенные внутри прочной матрицы).

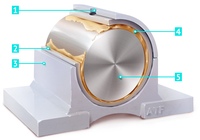

Биметаллические подшипники имеют стальное основание, обеспечивающее жесткость и натяг в тяжелых условиях повышенной температуры и циклических нагрузок.

Второй слой материала состоит из антифрикционного сплава. Его толщина относительно велика: она составляет около 0,3 мм. Толщина антифрикционного слоя – важная характеристика биметаллических подшипников, способных прирабатываться и приспосабливаться к относительно большим геометрическим дефектам. Биметаллический подшипник также обладает хорошей абсорбционной способностью, поглощая как мелкие, так и крупные включения в масле.

Обычно рабочий слой делают из алюминия, содержащего 6–20% олова в качестве твердого смазочного материала: именно олово обеспечивает антифрикционные свойства. Кроме этого, сплав часто содержит 2–4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и обладает способностью полировать поверхность вала – поэтому его присутствие особенно важно при работе с валами из ковкого чугуна. Сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Кроме этого, сплав часто содержит 2–4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и обладает способностью полировать поверхность вала – поэтому его присутствие особенно важно при работе с валами из ковкого чугуна. Сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Триметаллические подшипники, помимо стального основания, имеют промежуточный слой из медного сплава, содержащего 20–25% свинца в качестве твердой смазки и 2–5% олова для упрочнения меди.

Третий слой представляет собой покрытие на основе свинца, которое также содержит около 10% олова, повышающего коррозионную стойкость сплава и несколько процентов меди для упрочнения. Толщина покрытия составляет всего 12–20 мкм. Низкая толщина покрытия повышает его усталостную прочность, однако снижает антифрикционные свойства (прирабатываемость, абсорбционную способность, сопротивление схватыванию), особенно если мягкое покрытие было подвергнуто износу. Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Измерение высоты выступа стыка

подшипника

Инновационные материалы для подшипников скольжения постоянно разрабатываются производителями подшипников. Это новые материалы, способные работать в тяжело нагруженных двигателях (дизельные двигатели с непосредственным впрыском топлива, двигатели с турбонаддувом), а также в гибридных и старт-стоп двигателях, в том числе:

• высокопрочные алюминиевые биметаллические материалы;

• прочные металлические покрытия для триметаллических подшипников;

• полимерные композитные покрытия, содержащие частицы твердых смазочных материалов;

• бессвинцовые экологически чистые безвредные материалы.

Свойства подшипниковых материалов

Свойства материалов подшипников, характеризующие прочность и мягкость, сочетаются в различных пропорциях у разных материалов.

Отличные мягкие антифрикционные свойства триметалла ограничены толщиной покрытия (12 мкм). Если геометрический дефект или чужеродные частицы превышают толщину покрытия, ее антифрикционные свойства резко падают.

Мягкие свойства биметалла несколько ниже, чем у триметалла, однако они не ограничены толщиной покрытия, поэтому биметаллические подшипники способны прирабатываться к относительно крупным несоосностям и другим геометрическим дефектам. С другой стороны, усталостная прочность (максимальная нагрузка) биметаллических подшипников ниже (40–50 МПа), чем у триметаллических материалов (60–70 МПа). Также биметаллические подшипники без кремния хуже работают с чугунным валом.

Геометрические характеристики подшипников скольжения

Масляный зазор – это основной геометрический параметр подшипников скольжения. Он равняется разнице между внутренним диаметром подшипника и диаметром вала (внутренний диаметр подшипника измеряется под углом 90° к линии, разделяющей верхний и нижний вкладыши).

Величина масляного зазора – очень важный показатель. Большой зазор приводит к увеличению потока масла, что снижает его нагрев в подшипнике, однако вызывает неоднородное распределение нагрузки (она концентрируется на меньшей площади поверхности и увеличивает вероятность разрушения вследствие усталости). Также большой зазор производит значительную вибрацию и шум. А слишком маленький зазор вызывает перегрев масла и резкое падение его вязкости.

Типичные величины масляного зазора С: для пассажирских автомобилей Cмин = 0,0005D, Cмакс = 0,001D, для гоночных автомобилей Cмин = 0,00075D, Cмакс = 0,0015D (где D – диаметр вала).

Эксцентриситет является мерой, определяющей некруглость подшипника. Действительно, внутренняя поверхность подшипника не является абсолютно круглой. Она имеет форму, напоминающую лежащий на боку лимон. Это достигается за счет переменной толщины стенки подшипника, имеющей максимальное значение (Т) в центральной части и постепенно уменьшающейся в направлении стыка.

Принято измерять минимальное значение толщины (Te) на определенной высоте h для того, чтобы исключить зону выборки в области стыка. Разница между максимальным и минимальным значениями толщины называется эксцентриситетом: Т – Те.

Эксцентриситет, образованный переменной толщиной стенки вкладыша, добавляется к эксцентриситету, вызванному смещением вала относительно центра подшипника. Наличие эксцентриситета позволяет стабилизировать гидродинамический режим смазки за счет создания масляного клина с большим углом схождения. Рекомендуемые величины эксцентриситета: для пассажирских автомобилей 5–20 мкм, для гоночных автомобилей 15–30 мкм.

Посадочный натяг необходим для обеспечения надежной посадки подшипника в гнезде. Прочно посаженный подшипник имеет равномерный контакт с поверхностью гнезда – это предотвращает смещение подшипника во время работы, обеспечивает максимальный отвод тепла из области трения и увеличивает жесткость гнезда. Поэтому наружный диаметр подшипника и его периметр всегда больше диаметра гнезда и его периметра.

Поскольку прямое измерение наружного периметра подшипника – трудная задача, обычно измеряется другой параметр: высота выступа стыка (выступание). Высота выступа стыка равна разнице между наружным периметром половины подшипника и периметром половины гнезда.

Проверяемый вкладыш устанавливают в измерительный блок и прижимают с определенным усилием F, величина которого пропорциональна площади сечения стенки подшипника. Оптимальная величина высоты выступа стыка зависит от диаметра подшипника, жесткости и теплового расширения гнезда и температуры. Типичные значения высоты выступа стыка для подшипников диаметром 40–65 мм: для пассажирских автомобилей 25–50 мкм, для гоночных автомобилей 50–100 мкм.

Несмотря на самые совершенные конструкцию, материалы и технологии, в эксплуатации ДВС встречаются случаи износов и повреждений подшипников. Чтобы найти и устранить их причины, знание конструкции подшипников необходимо, но недостаточно. Об этом – в следующей статье.

Дмитрий Копелиович

Особенности конструкции вкладыша подшипника скольжения

23.07.2013. Для удержания коленчатого вала и шатунов используются подшипники скольжения, состоящие из двух полувкладышей. В осевом направлении коленчатый и распределительный валы удерживаются на месте при помощи фланцевых подшипников или упорных шайб. Шатунные подшипники направляются щеками кривошипа.

Основные размеры и терминология

Основные внешние габариты вкладышей гладких и фланцевых подшипников приведены на Рисунках 3—5, на которых также показаны высверленные масляные и смазочные канавки. Более подробно особенности конструкции описаны в разделе, посвященном смазке. Кроме габаритов существуют и другие основные характеристики полувкладышей подшипников.

Установочная втулка

Наиболее очевидной из таких особенностей является установочная втулка, обеспечивающая правильность расположения вкладыша подшипника в корпусе (Рисунок 6). Правильное расположение подшипника в корпусе — это единственное назначение установочной втулки.

Однако она не защищает вкладыш подшипника от скручивания или перекашивания внутри корпуса. Защита от такого воздействия обеспечивается за счет припуска на длину вкладыша подшипника скольжения (см. ниже). Установочная втулка может быть выполнена либо в виде стандартной втулки, либо в виде вытисненной втулки (Рисунок 7). В настоящее время признанными производителями при массовом производстве используются оба варианта установочных втулок. В отличие от стандартных вытисненные втулки не изменяют поверхность скольжения, что при использовании вместе с диагонально расположенными шатунными подшипниками предоставляет пусть и небольшое, но все же преимущество, т.к. вытисненные втулки не нарушают течение смазки. Подшипники, использующиеся в более современных двигателях, часто не имеют установочной втулки. Поэтому при установки подшипника внутри корпуса требуется особое внимание.

Установочные втулки не применяются по причине их высокой стоимости. Для того чтобы вставить установочную втулку, в корпусе должно быть углубление. Но наиболее рентабельным является производство корпуса без углубления. Кроме своих размеров и наличия установочной втулки вкладыш подшипника также характеризуются тремя дополнительными конструкционными особенностями, которые нельзя увидеть невооруженным глазом, а именно: припуском на длину вкладыша, диаметром распрямления вкладыша и припуском на толщину вкладыша подшипника скольжения.

[Рис. 3] Размеры и характеристики подшипника двигателя

[1] Наружный диаметр

[2] Длина подшипника

[3] Толщина стенки

[4] Поверхность скольжения

[5] Смазочное отверстие

[6] Длина установочной втулки

[7] Ширина установочной втулки

[8] Глубина установочной втулки

[9] Выступ втулки

[10] Частичная смазочная канавка

[11] Посадочная поверхность подшипника

[Рис. 4] Характеристики собранного фланцевого подшипника

[1] Длина

[2] Длина фланца

[3] Толщина стенки фланца

[4] Выступы снижения напряжения

[5] Сочлененный выступ упорной поверхности

[6] Установочная втулка

[7] Сочлененный выступ упорной поверхности

[8] Смазочное отверстие

[9] Смазочная канавка

[10] Сочлененный выступ поверхности скольжения

[Рис. 5]

Характеристики собранного фланцевого подшипника. Размеры см. на Рис. 4.

[Рис. 6]

Единственное назначение установочной втулки подшипника — предотвращение неправильного расположения подшипника в корпусе. Посадочное гнездо снабжено углублением, в которое входит установочная втулка. Установочная втулка не предотвращает проворачивания подшипника внутри корпуса.

[Рис. 7]

[A] Ст андартные установочные втулки производят путем штамповки и, в некоторых случаях, фрезеровки ее внутреннего профиля.

[B] Вытисненные установочные втулки производят путем осадки давлением за один проход. В настоящее время такой тип установочных втулок использует большинство ведущих производителей.

Припуск на длину вкладыша подшипника скольжения

Внешняя окружность полувкладыша длиннее внутренней окружности замкнутого посадочного гнезда. Эту разницу называют «припуском на длину вкладыша подшипника скольжения» (Рисунок 8).

При затяжке болтов крышки шатуна или коренного подшипника подшипники эластично сжимаются, что позволяет подогнать подшипники под внутренний диаметр менее эластичного посадочного гнезда. Эластичное сжатие создает тугую посадку между подшипником и посадочным гнездом, удерживающую подшипник на месте во время работы двигателя.

Диаметр распрямления вкладыша

Диаметр распрямления вкладыша (Рисунок 9) представляет собой разность между наружным расстоянием между двумя торцами вкладыша подшипника (т.е. поверхностями разъема) и внутренним диаметром посадочного гнезда. Диаметр распрямления вкладыша составляет от 0,5 до 1,5 мм для подшипников легковых и грузовых автомобилей. Диаметр распрямления заставляет вкладыш подшипника сохранять соприкосновение со стенкой корпуса по всей окружности. Такое соприкосновение необходимо для того, чтобы шатунные шейки и вкладыш подшипника не могли соприкасаться в зоне поверхностей разъема, т.к. такой контакт мог бы снять масляную пленку и вызвать износ и повреждение подшипника.

Соприкосновение между подшипником и корпусом необходимо и еще по одной причине. Когда масло перетекает по смазочному зазору трение между молекулами масла вызывает его нагрев. Тепло частично передается через вкладыш подшипника в корпус. Хорошее соприкосновение между вкладышем подшипника и корпусом необходимо для надлежащего переноса тепла. Положительный момент диаметра распрямления вкладыша заключается в том, что он обеспечивает удержание вкладыша подшипника в корпусе во время сборки.

Припуск на толщину вкладыша подшипника скольжения

Во время сборки подшипника может возникнуть смещение между крышкой и корпусом подшипника, и в ряде случаев такое смещение может вызвать соприкосновение вкладыша подшипника с шатунными шейками, что приведет к износу и повреждение подшипника (Рисунок 10, также см. «Припуск на длину вкладыша подшипника скольжения»). Чтобы избежать такого вредного воздействия, стенка вкладыша подшипника под областью поверхностей разъема имеет меньшую толщину (Рисунок 11). Такая область с меньшей толщиной стенки носит название «припуск на толщину вкладыша подшипника скольжения».

Толщина стенки

Толщину стенки измеряют в венце подшипника. У цилиндрических подшипников она постоянная, за исключением припуска по толщине вкладыша подшипника скольжения. Допуск по отклонению толщины стенки очень незначительный и составляет порядка 3 μм в осевом направлении и порядка 6 μм по окружности.

Что же касается эксцентриковых подшипников, то и у них толщина стенки также измеряется в венце. Обычно толщина стенки уменьшается на 20 μм от венца к поверхностям разъема до начала области припуска по толщине вкладыша подшипника. Размер такой конусности зависит от конструкции посадочного гнезда.

Вкладыши ремонтного размера

Для капитального ремонта двигателей используют ряд вкладышей ремонтного размера с увеличенной толщиной стенки, подходящих под уменьшенный диаметр шейки коленчатого вала. Наружный диаметр вкладыша ремонтного размера тот же самый, что и у вкладыша со стандартными размерами. Чем меньше диаметр коленчатого вала, тем больше должна быть толщина стенки. Габариты вкладышей ремонтного размера зависят от того, насколько уменьшился диаметр коленчатого вала.

Например, ремонтный размер 0,50 мм означает, что толщина стенки вкладышей подшипника на 0,25 мм больше, чем у стандартного подшипника.

[Рис. 8]

Припуск на длину вкладыша подшипника скольжения увеличивает наружный диаметр пары вкладышей таким образом, что он становится больше внутреннего диаметра посадочного гнезда. Припуск на длину сжимается болтами шатуна или болтом крышки коренного подшипника. Такое сжатие подшипника создает тугую посадку, предотвращающую проворот и перемещение пары вкладышей внутри посадочного гнезда.

[Рис. 9]

Необходимо обеспечить соприкосновение больших площадей посадочной поверхности подшипника и поверхности посадочного гнезда по двум причинам. С одной стороны, хорошее соприкосновение гарантирует хорошую передачу тепла, создаваемого трением внутри подшипника. С другой стороны, хорошее соприкосновение минимизирует риск прямого контакта между поверхностями подшипника и шейкой коленчатого вала. Расстояние между двумя линиями разъема больше внутреннего диаметра посадочного гнезда. Следствием такой разницы размеров является хорошее соприкосновение между посадочной поверхностью подшипника и поверхностью посадочного гнезда.

[Рис. 10]

При смещении верхних и нижних вкладышей пары внутренний диаметр подшипника частично уменьшается, т.е. частично уменьшается и зазор подшипника. В крайних случаях поверхности подшипника и шейки коленчатого вала начинают соприкасаться, что через короткое время работы приводит к повреждению подшипника.

[Рис. 11]

Сгорание в цилиндре и инерционные силы вызывают циклическую деформацию больших головок шатуна и изменение их формы на овальную. Овальная форма уменьшает зазор между подшипником и шейкой коленчатого вала в области линий разъема. Уменьшение диаметра повышает риск соприкосновения поверхностей этих двух частей. Чт обы не допустить прямого контакта, ряд подшипников снабжен тонкой стенкой в области линий разъема (припуск на толщину вкладыша подшипника).

По материалам компании Federal-Mogul

вкладыш подшипника — это… Что такое вкладыш подшипника?

- вкладыш подшипника

4.1. вкладыш подшипника : Деталь радиального подшипника скольжения, поверхность скольжения которой составляет 180° окружности опоры (рисунки 9, 10)

Словарь-справочник терминов нормативно-технической документации.

academic.ru.

2015.

- Вкладыш патрона

- Вкладыш цоколя

Смотреть что такое «вкладыш подшипника» в других словарях:

вкладыш подшипника — (4.1) Деталь радиального подшипника скольжения, поверхность скольжения которой составляет 180° окружности опоры. [ГОСТ ИСО 4378 1 2001] вкладыш подшипника [Лугинский Я. Н. и др. Англо русский словарь по электротехнике и электроэнергетике. 2 е … Справочник технического переводчика

вкладыш (подшипника) — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN box … Справочник технического переводчика

вкладыш (подшипника качения) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN half liner … Справочник технического переводчика

вкладыш подшипника скольжения — įvorė statusas T sritis automatika atitikmenys: angl. bush; bushing; sleeve vok. Buchse, f; Hülse, f rus. вкладыш подшипника скольжения, m; втулка, f; гильза, f pranc. bague, f; douille, f; manchon, m; moyeu, m … Automatikos terminų žodynas

толстостенный вкладыш подшипника — Вкладыш подшипника скольжения, толщина стенки которого так велика, что отклонения от правильной геометрической формы посадочной поверхности не влияют на форму рабочей поверхности подшипника скольжения. [ГОСТ ИСО 4378 1 2001] Тематики подшипники… … Справочник технического переводчика

тонкостенный вкладыш подшипника — (4.1.1) Вкладыш подшипника скольжения, толщина стенки которого так мала, что отклонения от правильной геометрической формы посадочной поверхности влияют на форму рабочей поверхности подшипника скольжения. [ГОСТ ИСО 4378 1 2001] Тематики… … Справочник технического переводчика

толстостенный вкладыш подшипника — 4.1.2. толстостенный вкладыш подшипника : Вкладыш подшипника скольжения, толщина стенки которого так велика, что отклонения от правильной геометрической формы посадочной поверхности не влияют на форму рабочей поверхности подшипника скольжения… … Словарь-справочник терминов нормативно-технической документации

тонкостенный вкладыш подшипника — 4.1.1. тонкостенный вкладыш подшипника : Вкладыш подшипника скольжения, толщина стенки которого так мала, что отклонения от правильной геометрической формы посадочной поверхности влияют на форму рабочей поверхности подшипника скольжения (рисунок… … Словарь-справочник терминов нормативно-технической документации

буртовый вкладыш подшипника — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN flanged bearing liner … Справочник технического переводчика

верхний вкладыш подшипника — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN upper bearing … Справочник технического переводчика

Проблемы подшипников скольжения | Спектральная вибродиагностика

«Диагностика дефектов вращающегося оборудования по вибрационным сигналам» 2012 г.

3.1. Диагностика дефектов уровня «подшипник»

Подшипники

скольжения являются неотъемлемой частью многих крупных, и очень ответственных

агрегатов, широко применяются в энергетическом оборудовании, мощных насосах,

компрессорах, электродвигателях и т. д.

При

кажущейся внешней простоте конструкции, а подшипник скольжения состоит всего из

трех элементов — из антифрикционного вкладыша, части поверхности вала – подшипниковой

шейки, и слоя масла между ними, на самом деле это сложный и ответственный узел,

в котором возможно возникновение опасных дефектов.

С

целью обеспечения высокой надежности работы оборудования с подшипниками

скольжения, а это обычно самое ответственное и дорогое оборудование, необходимо

обеспечивать необходимый уровень мониторинга технического состояния и

диагностики возникающих дефектов. Это одна из основных оперативных задач,

которые приходится постоянно решать сотрудникам обслуживающего и

диагностического персонала предприятия.

Вибрационные

методы диагностики и оценки технического состояния подшипников скольжения

являются в настоящее время наиболее эффективными и широко распространенными.

Они позволяют контролировать техническое состояние подшипников в процессе работы,

не прибегая к разборке агрегатов.

3.1.2.1.

Общие вопросы диагностики подшипников скольжения

Физические

процессы, протекающие в подшипниках скольжения, достаточно сложны, зависят от

особенностей конструкции подшипника, а также от соотношения многих внешних и

внутренних факторов, определяющих условия работы подшипника.

Все

возникающие в процессе эксплуатации подшипников скольжения проблемы состояния,

могут быть объединены в три основные группы. Это:

- Проблемы общего технического состояния рабочих поверхностей подшипника

скольжения. - Проблемы, связанные с увеличением или уменьшением величины зазора между галтелью

вала и антифрикционным вкладышем. - Проблемы несущей способности масляного клина, выполняющего функции опорного

элемента подшипника скольжения.

Прежде,

чем начать обсуждать вопросы оценки технического состояния, и диагностики

дефектов подшипников скольжения, необходимо сказать несколько слов об

особенностях динамических процессов в них. Это нужно сделать потому, что именно

они оказывают основное влияние на особенности протекания вибрационных процессов,

сопровождающих работу подшипника скольжения. Без знания этих особенностей

невозможно составление корректных диагностических алгоритмов и правил, на

основании которых необходимо проводить работы с такими подшипниками.

В

первую очередь необходимо определиться с особенностями возникновения и работы

масляного клина, поддерживающего вращающийся ротор контролируемого механизма. Несущая

способность масляного клина подшипника скольжения, его основной эксплуатационный

параметр, является сложной нелинейной функцией от величины зазора между валом и

антифрикционным вкладышем. С одной стороны, чем тоньше слой масла между валом и

вкладышем, тем выше несущая способность подшипника. Но с другой стороны, чрезмерное

уменьшение толщины слоя масла снижает устойчивость подшипника к динамическим нагрузкам,

что увеличивает вероятность возникновения механического задевания шейки вала об

вкладыш.

Рабочий

слой масла в подшипнике качения вполне обоснованно называют масляным клином потому,

что на радиальном разрезе подшипника несущий слой масла очень похож на клин,

изогнутый вокруг шейки ротора. Толщина рабочего слоя масла в подшипнике является

максимальной в месте входа рабочей поверхности вращающегося вала в несущую зону

подшипника и минимальна на выходе из нее. Чем больше величина вертикальной нагрузки

на подшипник скольжения, тем тоньше становиться рабочий слой масла, несущего

радиальную нагрузку, и наоборот.

Такая

особенность работы подшипников скольжения может привести к тому, что роторы

агрегатов, опирающиеся на такие подшипники, при определенных конструктивных и

эксплуатационных условиях, могут потерять устойчивость и перейти в режим

автоколебаний в радиальном направлении. Наиболее часто это может произойти при

значительном уменьшении нагрузки вала ротора на подшипник, что может являться

следствием многих причин. Уменьшение (!) нагрузки на подшипник может перевести

его в режим колебаний толщины масляного клина.

Поскольку

этот эффект тоже оказывает влияние на проведение диагностики технического

состояния подшипников скольжения, попробуем немного пояснить причину

возникновения этих автоколебаний, естественно стараясь, по возможности, не

вдаваться при этом далеко в сложные формулы и описания.

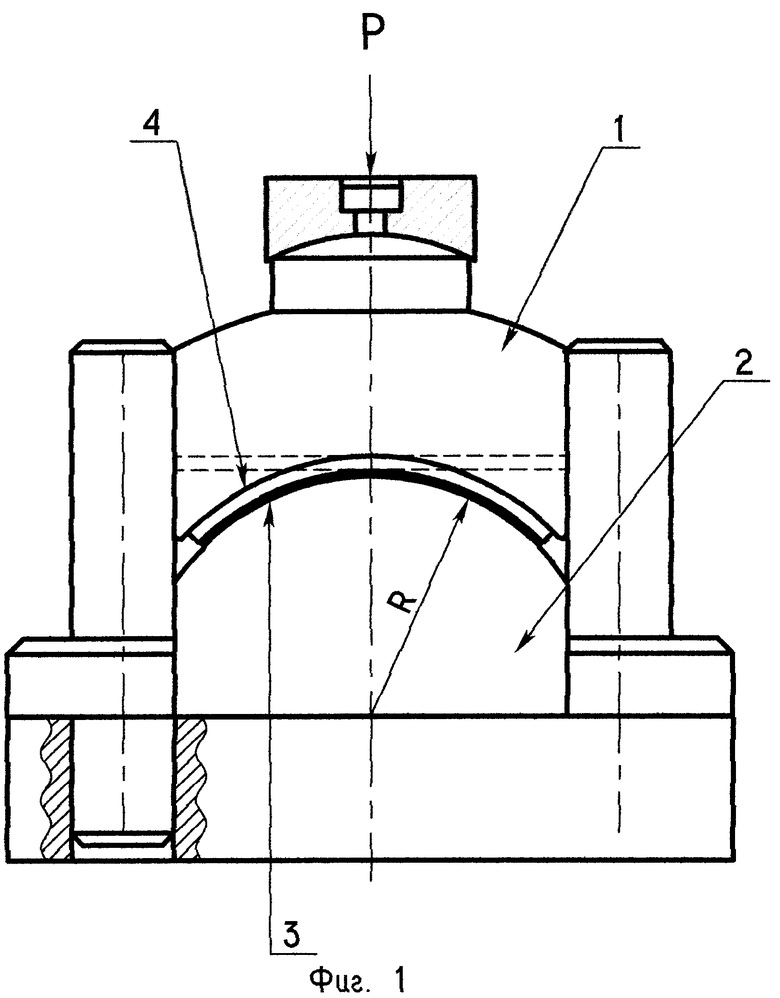

На

схематическом рисунке 3.1.2.1. представлено поперечное сечение подшипника

скольжения, в котором для наглядности показан увеличенный рабочий зазор. Ротор

механизма, показанный на рисунке окружностью вращается в зазоре подшипника скольжения в направлении «по часовой стрелке».

Рассмотрим,

как нагрузка на подшипник изменять положение ротора в зазоре подшипника.

Неподвижный ротор (как и максимально нагруженный ротор) будет находиться в

нижнем положении зазора подшипника, а вращающийся абсолютно ненагруженный

ротор, теоретически, должен находиться в центре зазора подшипника. Это две

крайние точки положения ротора. При изменении нагрузки положение центра вала

будет смещаться относительно центра подшипника, будет изменяться рабочий зазор

в подшипнике.

При

изменении нагрузки на подшипник от нуля, и до предельно допустимой, центр (вращения)

ротора опишет траекторию, которую иногда называют линией нагрузки подшипника. Линия

нагрузки похожа на дугу, опирающуюся на две крайние точки, выгнутую на нашем

рисунке влево. Если изменить направление вращения ротора, то дуга выгнется вправо.

Участок

от нижней точки дуги до точки перегиба есть участок устойчивой работы

подшипника, когда ответная силовая реакция подшипника на возмущающий импульс нагрузки

однозначно соответствует величине возмущающего импульса. Например, при увеличении

нагрузки на ротор на «N» процентов рабочая точка подшипника сместится по своей

траектории настолько, чтобы несущая способность подшипника выросла также пропорционально.

Подшипник адекватно реагирует на все возмущающие воздействия, которые сопровождают

работу контролируемого механизма.

На

участке от точки перегиба до центра зазора подшипника картина динамических

процессов несколько иная. Здесь, при увеличении нагрузки, происходит не только

радиальное смещение ротора, но и значительное смещение ротора «вниз», к точке,

в которой будет находиться ротор, если его вращение остановить. Вследствие такой

траектории движения центра ротора, здесь существует специфический эффект, который

можно назвать «перерегулированием» в реакции подшипника на внешние возбуждения.

Здесь на единичное увеличение нагрузки на подшипник ротор переместится по

траектории на существенно большее расстояние, причем основной составляющей

будет угловое, а не радиальное перемещение ротора.

Смысл

этой фразы в том, что в ответ на возмущающий импульс, например единичной силы,

ответная реакция подшипника может равняться не единице, а, например, двум.

Ротор вернется обратно, но «переместится» по траектории дальше, чем нужно.

Далее на ротор, «зашедший» за точку равновесия, будет воздействовать импульс от

масляного слоя подшипника, но направленный в радиальном направлении. Ротор

«приподнимется», и сместится в направлении стандартной траектории, на которую

он попадет несколько выше точки установившегося равновесия, соответствующего

данной нагрузке на подшипник, и все повториться снова. Результатом этого явления «перерегулирования»

может стать бесконечное автоколебание ротора на масляном клине, относительно

точки статического равновесия.

Картина

этого автоколебания, возникающая обычно при малой нагрузке на подшипник, и

вблизи точки перегиба траектории ротора, очень своеобразна и чем — то

напоминает попытку выспаться на «не полностью накачанном надувном матраце»

человеку с небольшой массой. Происходит «переваливание» человека с одной части

матраца на другую. В форме масляного клина появляются, если смотреть в разрезе,

своеобразные «волны», перемещающиеся с входа на выход. В конечном итоге такие

колебания наводят специфические, достаточно низкочастотные вибрации как в

вертикальном, так и в поперечном радиальных направлениях.

Приведенная

интерпретация причин возникновения вибрации в масляном клине подшипника

скольжения достаточно наивна, и не является физически строгой. Но поскольку она

позволяет лучше понять процессы в подшипнике, ее использование, на наш взгляд,

вполне оправданно.

Интересным

для диагностики является то, что частота этого автоколебания примерно одинакова

у всех роторов и обычно составляет примерно 0,42 — 0,48 от оборотной частоты

ротора. Именно такое же значение имеет частота, свойственная дефектам

сепаратора у подшипников качения. Такое сходство говорит о том, что скорость

движения слоя масла, точнее говоря масляных волн, в зазоре подшипника

скольжения, практически равна скорости перемещения сепаратора в подшипниках

качения. Эта частота есть показатель относительной скорости перемещения масла в

зазоре между неподвижным вкладышем и вращающимся ротором. Средняя скорость

движения масла в зазоре подшипника, в идеальном случае, должна равняться половине

частоты вращения вала. На практике она всегда немного меньше, т. к. имеет место

вытекание масла в боковые зазоры подшипника.

Численное

значение частоты масляных вибраций в одном и том же подшипнике может меняться в

указанном диапазоне 0,42 — 0,48 в процессе изменения состояния элементов

подшипника.

Это

дает возможность по величине этой частоты косвенно судить об относительном

состоянии каждой из рабочих поверхностей подшипника. Если частота масляной

вибрации, с течением времени, смещается ближе к 0,5 от оборотной частоты, то,

наверное, можно говорить о хорошем состоянии внешней поверхности вкладыша и о

худшем состоянии поверхности шейки вала. Масло в большей степени тяготеет к

шейке вала и перемещается быстрее обычного.

Если

частота масляной вибрации снижается и стремится ближе к величине 0,4 от частоты

вращения вала, то тогда все наоборот. Лучшим по качеству является состояние

поверхности шейки вала. Масло тяготеет к вкладышу, имеющему поверхностные

дефекты, и сильно тормозиться.

В

некоторых случаях уменьшение частоты вибрации масляного клина говорит об увеличении

зазоров в подшипнике, в основном боковых.

Эти

рассуждения о влиянии состояния подшипника на изменение частоты масляной

вибрации справедливы достаточно часто, но не всегда. Они приведены здесь для

примера, и мы надеемся, принесут пользу читателям при более глубоком изучении

вопроса и анализе опыта уже имеющейся практической работы.

При

выполнении диагностики подшипника скольжения обязательно следует хорошо знать

конструкцию подшипника или, как минимум, спектральную историю развития вибраций

на данном подшипнике. Очень нужен здесь практический навык специалиста по вибрационной

диагностике.

Для

уменьшения вероятности возникновения автоколебаний масляного клина в подшипниках

скольжения применяются различные меры, такие как использование подшипников

скольжения с вкладышами специальной формы и с секционированными вкладышами, такими

как:

- с некруглой формой расточки — лимонной, трехцентровой и т. д.;

- с подвижными секционированными и независимыми рабочими поверхностями -

кольцами, вкладышами и т. д.

При

наличии секционирования вкладышей в спектре могут появиться вибрации от

масляной гармоники, пропорциональные числу сегментов. Диагностирование таких подшипников,

конечно, имеет свои отличия, но они не очень значительны. Необходимо просто

хорошо изучить конструкцию такого подшипника и у Вас будет достаточно

предварительного материала для постановки верного диагноза при помощи спектров

вибросигналов.

В

общем случае ротор «соприкасается» через масляный клин с вкладышем подшипника

не по всей окружности, а на некоторой, не очень большой, дуге в нижней части

вкладыша. В результате основные динамические нагрузки действуют на этом

участке. Если построить «розу вибраций», то этот контактный участок будет виден

достаточно хорошо. Об этом следует помнить при диагностике и этим следует пользоваться

при составлении собственных диагностических правил, повышая тем самым информативность

диагнозов.

3.1.2.2. Увеличенный

зазор в подшипнике скольжения

При

монтаже подшипника скольжения всегда тщательно контролируются зазоры со всех

сторон вкладыша и галтели ротора, т. к. все они, а не только нижняя часть

вкладыша, в той или иной мере участвуют в работе подшипника. Даже зазор в

верхней части подшипника важен для стабилизации положения ротора в зазоре

подшипника.

В

процессе работы из-за естественного износа рабочие зазоры постепенно возрастают,

и наступает такой момент, когда это начинает сказываться на состоянии агрегата

и, соответственно проявляться в спектре вибрации. Достаточно часто при этом в

агрегате должен присутствовать еще один, какой — либо, дефект другой природы

возникновения, например небаланс или расцентровка. Этот дефект возбуждает

вибрации, которые должны привести к обкатыванию ротора по внутренней окружности

подшипника. Не редки случаи, когда зазор увеличен, а в вибрационных сигналах это

не проявляется, нет возмущающего воздействия, приводящего к повышению вибрации.

Это

может быть возбуждающая сила и другой природы возникновения, например,

технологической. Говоря просто, должна быть внешняя сила, которая в

определенные фазы вращения будет приподнимать ротор и прижимать его к боковым

поверхностям и даже к верхнему вкладышу подшипника, или хотя бы на какую — то

долю момента времени разгружать подшипник скольжения.

Спектральная

картина последней стадии увеличенного зазора в подшипнике скольжения имеет

стандартный вид, свойственный механическому ослаблению. На спектре появляется целая гамма оборотных

гармоник с номерами до 8-10, а иногда даже и до 20. Поскольку при увеличении

зазора ротор обычно имеет перемещения в вертикальном направлении, дефект

проявляется в большей степени в виде повышенных вертикальных вибраций, более

значительных по сравнению с поперечными колебаниями. В диагностике этой

особенности увеличенного зазора в подшипнике скольжения хорошо помогает проведение

кругового замера вибрации, и построение «розы вибраций».

В

некоторых случаях все происходит с точностью до наоборот. Например, при увеличенных

боковых зазорах в подшипнике скольжения может резко возрасти именно поперечная

составляющая вибрации, что так же легко объяснимо — сдвинуть ротор «вбок»

легче, чем приподнять его.

Характерный

спектр такого дефекта показан на рис. 3.1.2.2. По внешнему виду этого спектра

хорошо видно, что он не имеет существенных отличий от стандартного спектра при

дефекте «ослабление механической посадки элемента на вращающемся роторе». Тот

же лес целых гармоник оборотной частоты, достигающее число 15 — 20. То же

большое количество, хотя и при много меньшей амплитуде, дробных гармоник с

кратностью 1/2 от оборотной частоты вращения вала. Глядя на этот спектр следует

признать, что этот дефект подшипника скольжения трудно спутать с дефектами

другого типа.

Очень

своеобразно увеличенный зазор может проявиться в механизмах с наличием

собственных частот вибрации, отличных от оборотной. Наиболее наглядно это видно

в насосах и редукторах. В этих механизмах, при увеличении зазоров в подшипниках

скольжения, очень значительно могут возрасти лопаточная, или зубцовая

гармоники. Причина этого достаточно легко объяснима, если представить,

например, рабочее колесо насоса как рычаг, один конец которого есть точка

«касания лопатки с выступающим элементом улитки», а второй конец закреплен в

подшипнике. Увеличение зазора в подшипнике приведет к тому, что удары в первом

узле крепления рычага приведут к ударам в подшипнике, и частота этих ударов