описание конструкции, принцип действия, плюсы и минусы

Основным недостатком турбированных двигателей в сравнении с атмосферными вариантами является меньшая отзывчивость, обусловленная тем, что раскрутка турбины занимает определенное время. С развитием турбокомпрессоров производители разрабатывают различные способы повышения их отзывчивости, производительности и эффективности. Наиболее оптимальным вариантом являются твинскрольные турбины.

Общие особенности

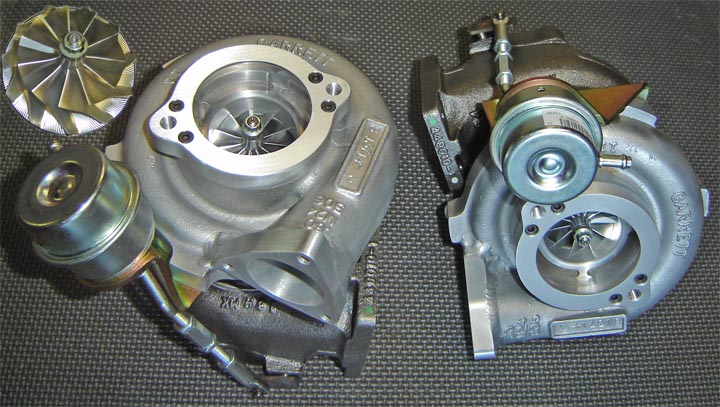

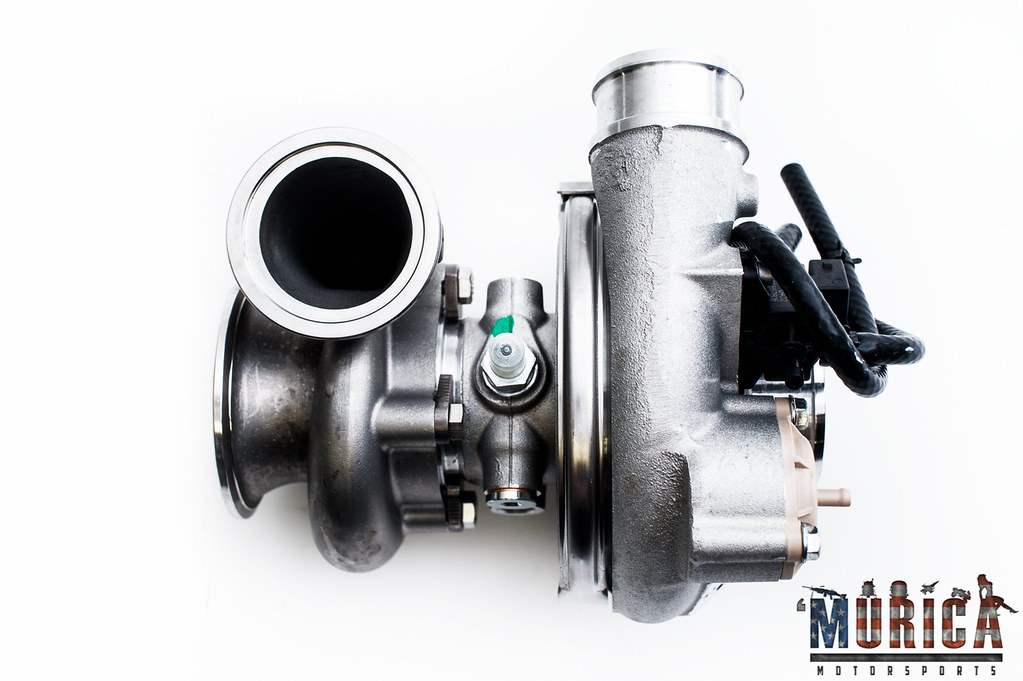

Под данным термином понимают турбокомпрессоры со сдвоенной входной частью и двойной крыльчаткой турбинного колеса. Со времен появления первых турбин (примерно 30 лет назад) они были дифференцированы на варианты с открытым и раздельным впуском. Последние являются аналогами современных твинскрольных турбокомпрессоров. Лучшие параметры определяют применение их в тюнинге и автоспорте. К тому же некоторые производители используют их на серийных спортивных машинах, таких как Mitsubishi Evo, Subaru Impreza WRX STI, Pontiac Solstice GXP и др.

Конструкция и принцип функционирования

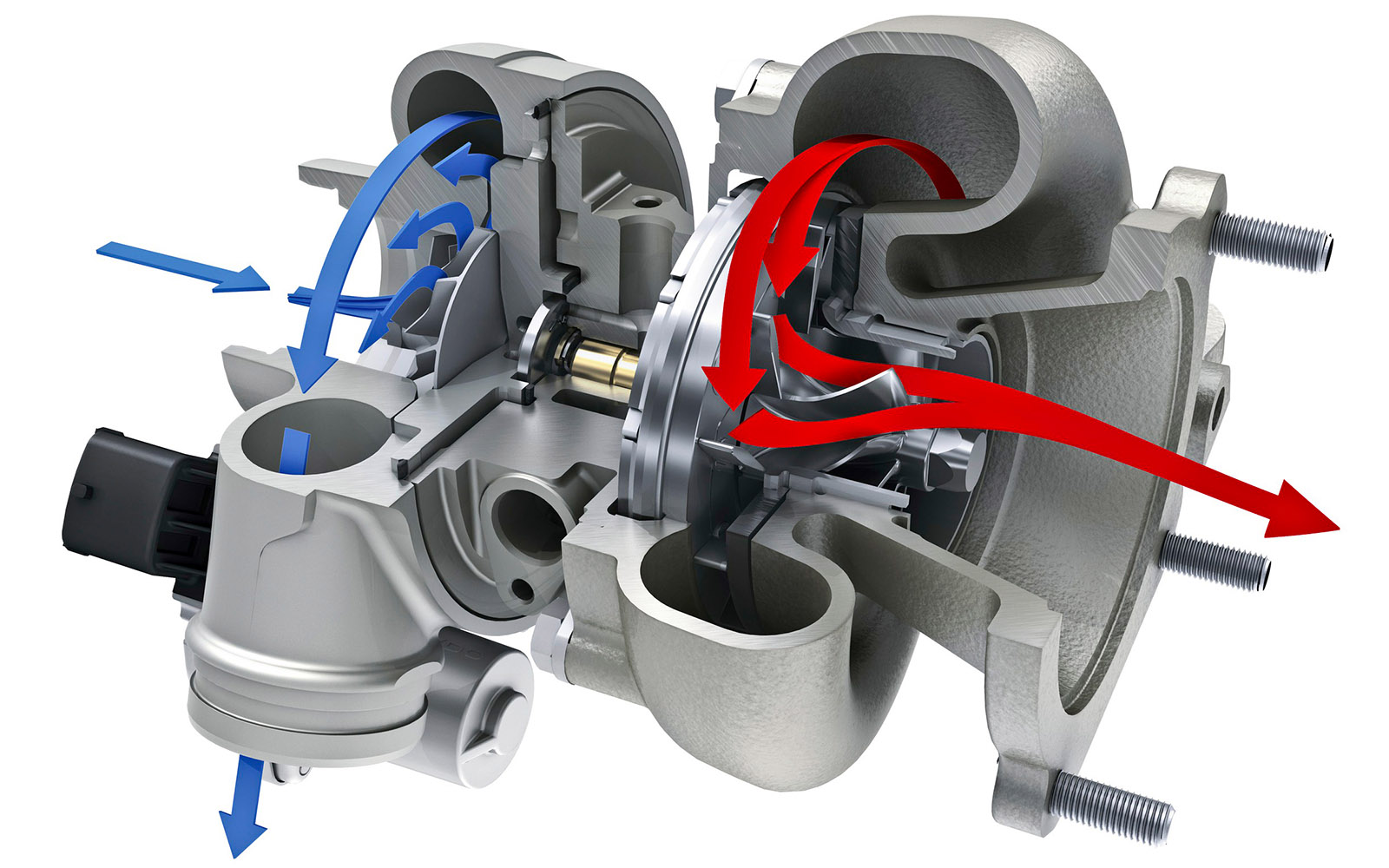

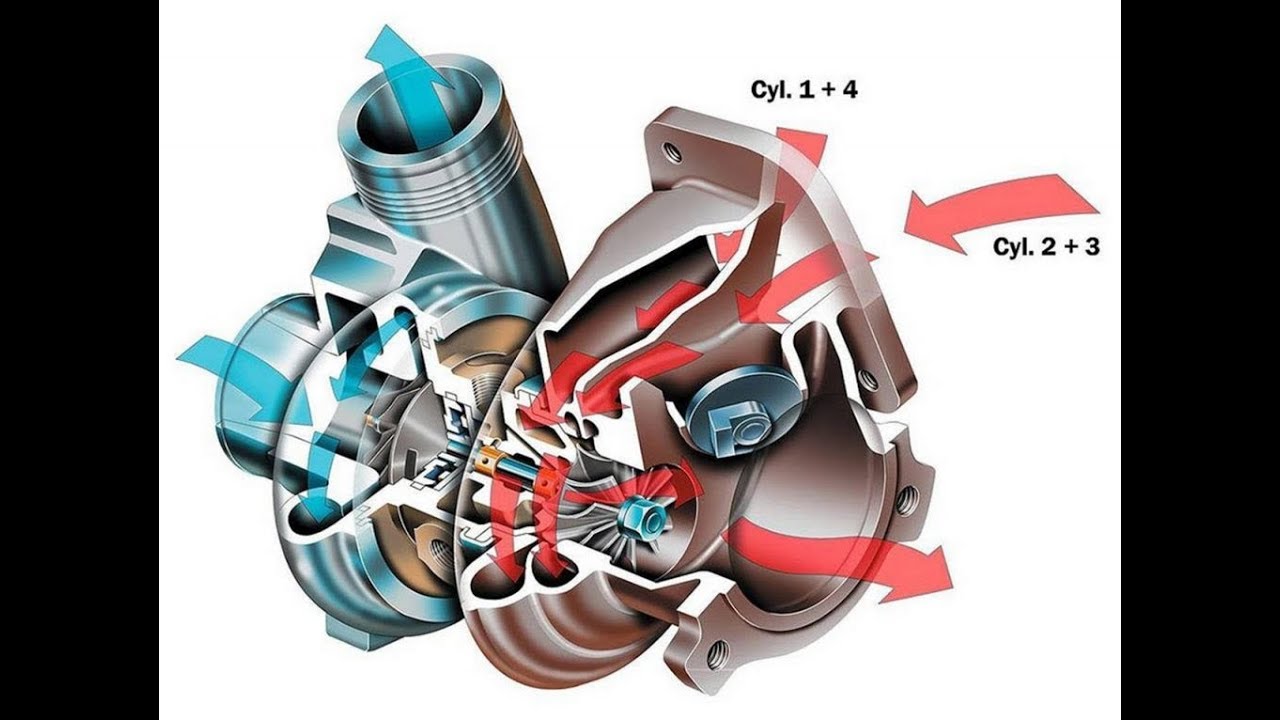

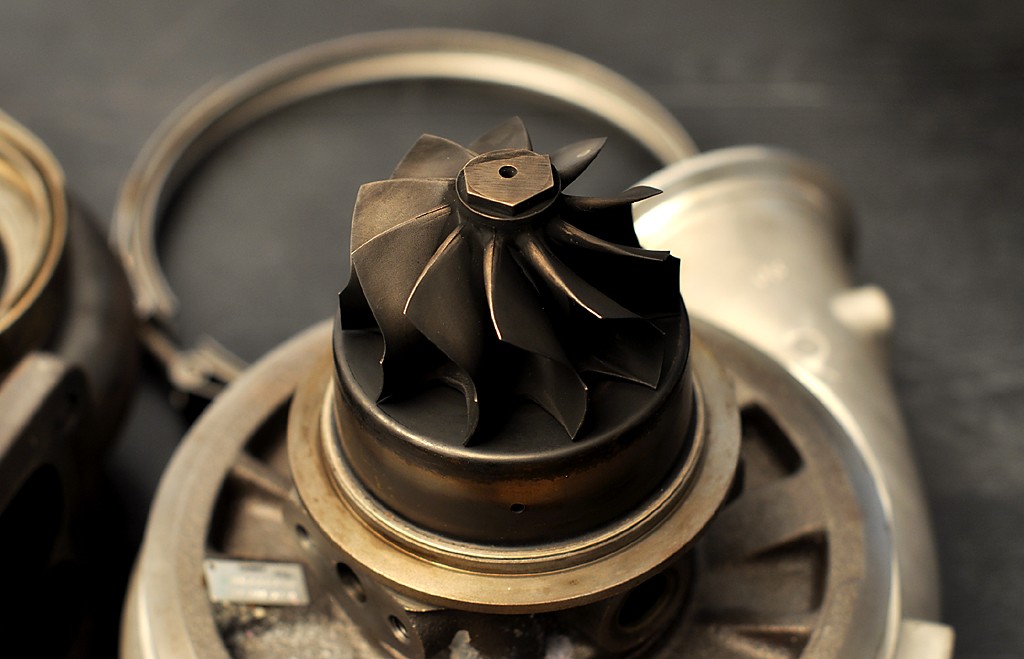

От обычных турбин твинскрольные отличаются сдвоенным турбинным колесом и разделенной надвое входной частью. Ротор имеет монолитную конструкцию, но размер, форма и изгиб лопастей изменяются по диаметру. Одна его часть рассчитана на малую нагрузку, другая — на большую.

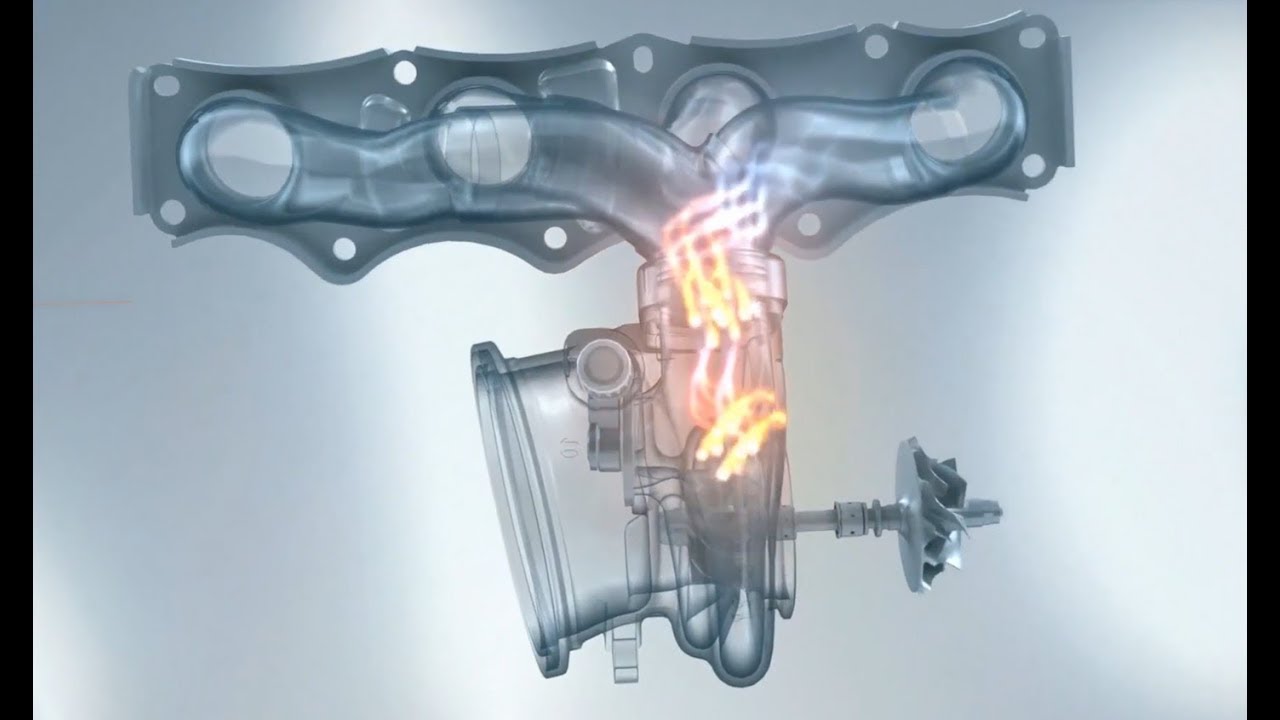

Принцип работы твинскрольных турбин основан на раздельной подаче выхлопных газов под разным углом на турбинное колесо в зависимости от порядка работы цилиндров.

Далее более подробно рассмотрены конструктивные особенности и то, как работает твинскрольная турбина.

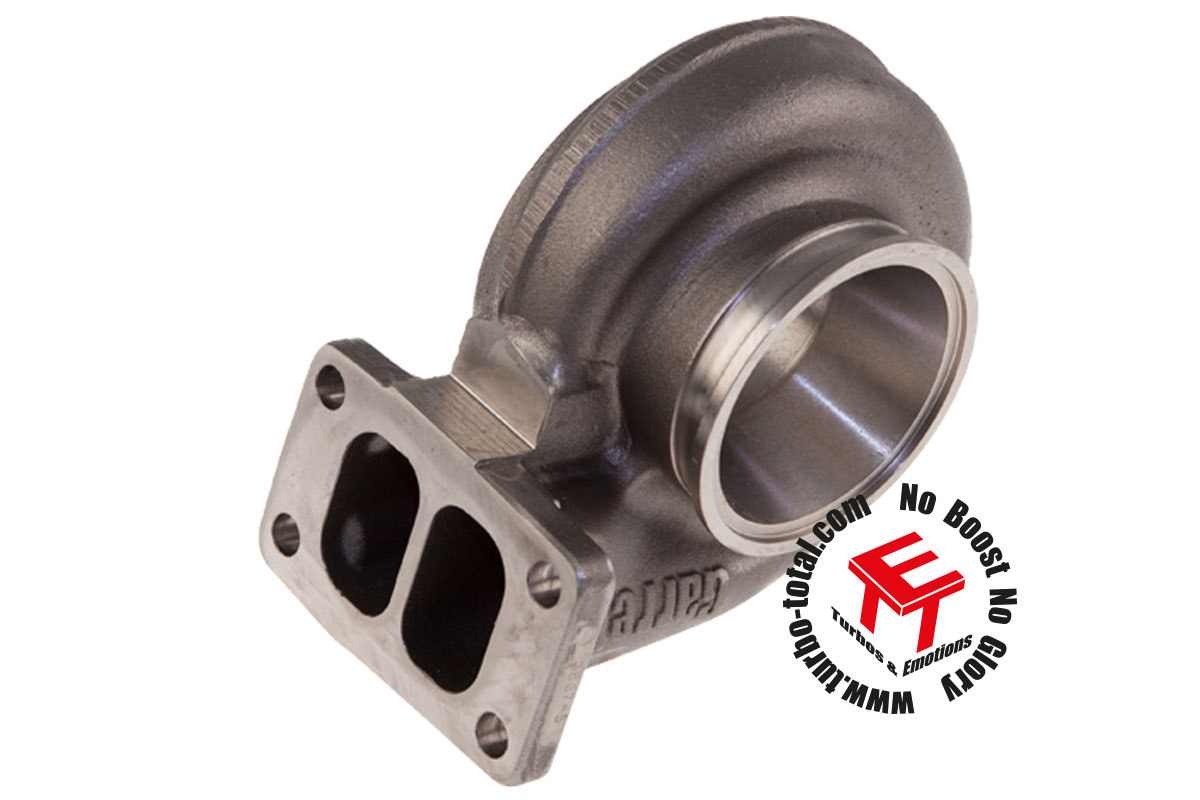

Выпускной коллектор

Основное значение для твинскрольных турбокомпрессоров имеет конструкция выпускного коллектора. Она основана на концепции сопряжения цилиндров гоночных коллекторов и определяется количеством цилиндров и порядком их работы. Почти все 4-цилиндровые моторы функционируют в порядке 1-3-4-2. В данном случае один канал объединяет 1 и 4 цилиндры, другой – 2 и 3. На большинстве 6-цилиндровых моторов подача выхлопных газов осуществляется раздельно из 1, 3, 5 и 2, 4, 6 цилиндров. В качестве исключений следует отметить RB26 и 2JZ. Они работают в порядке 1-5-3-6-2-4.

На большинстве 6-цилиндровых моторов подача выхлопных газов осуществляется раздельно из 1, 3, 5 и 2, 4, 6 цилиндров. В качестве исключений следует отметить RB26 и 2JZ. Они работают в порядке 1-5-3-6-2-4.

Следовательно, для данных моторов 1, 2, 3 цилиндры сопрягают для одной крыльчатки, 4, 5, 6 – для второй (в стоке в том же порядке организован привод турбин). Таким образом, названные двигатели отличаются упрощенной конструкцией выпускного коллектора, объединяющего в два канала три первых и три последних цилиндра.

Помимо соединения цилиндров в определенном порядке, очень важны и прочие особенности коллектора. Прежде всего, оба канала должны иметь равную длину и одинаковое количество изгибов. Это обусловлено необходимостью обеспечения одинакового давления подаваемых выхлопных газов. Кроме того, важно соответствие фланца турбины на коллекторе по форме и размерам ее входу. Наконец, для обеспечения наилучшей производительности необходимо точное соответствие конструкции коллектора значению A/R турбины.

Необходимость применения для твинскрольных турбин выпускного коллектора соответствующей конструкции определяется тем, что в случае использования обычного коллектора такой турбокомпрессор будет работать как синглскрольный. То же самое будет наблюдаться при совмещении синглскрольной турбины с коллектором для твинскрольной.

Импульсное взаимодействие цилиндров

Одно из значительных достоинств твинскрольных турбокомпрессоров, определяющих их преимущества перед синглскрольными, состоит в существенном сокращении или устранении взаимного влияния цилиндров импульсами отработанных газов.

Известно, что для прохождения каждым цилиндром всех четырех тактов коленчатый вал должен провернуться на 720°. Это справедливо и для 4- и для 12-цилиндровых двигателей. Однако если при повороте коленвала на 720° на первых цилиндры завершат один такт, то на 12-цилиндровых – все такты. Таким образом, с увеличением количества цилиндров сокращается величина вращения коленвала между одинаковыми тактами для каждого цилиндра. Так, на 4-цилиндровых моторах рабочий ход происходит каждые 180° в различных цилиндрах. Это актуально и для тактов впуска, сжатия и выпуска. На 6-цилиндровых двигателях за 2 оборота коленвала происходит больше событий, поэтому одинаковые такты между цилиндрами разнесены на 120°. Для 8-цилиндровых моторов интервал составляет 90°, для 12-цилиндровых – 60°.

Так, на 4-цилиндровых моторах рабочий ход происходит каждые 180° в различных цилиндрах. Это актуально и для тактов впуска, сжатия и выпуска. На 6-цилиндровых двигателях за 2 оборота коленвала происходит больше событий, поэтому одинаковые такты между цилиндрами разнесены на 120°. Для 8-цилиндровых моторов интервал составляет 90°, для 12-цилиндровых – 60°.

Известно, что распредвалы могут иметь фазу от 256 до 312° и более. Для примера можно взять двигатель с фазами 280° на впуске и выпуске. При выпуске отработавших газов на таком 4-цилиндровом моторе каждые 180° выпускные клапаны цилиндра будут открыты на протяжении 100°. Это требуется для подъема поршня из нижней в верхнюю мертвую точку во время выпуска для данного цилиндра. При порядке работы 1-3-2-4 для третьего цилиндра выпускные клапаны начнут открываться при завершении рабочего хода поршня. В это время в первом цилиндре начнется такт впуска, и станут закрываться выпускные клапаны. В течение первых 50° открытия выпускных клапанов третьего цилиндра будут открыты выпускные клапаны первого, а также начнут открываться его впускные клапаны. Таким образом, происходит перекрытие клапанов между цилиндрами.

Таким образом, происходит перекрытие клапанов между цилиндрами.

После удаления выхлопных газов из первого цилиндра закрываются выпускные клапаны, и начинают открываться впускные. В то же время открываются выпускные клапаны третьего цилиндра, освобождая высокоэнергетические выхлопные газы. Значительная доля их давления и энергии используется для привода турбины, а меньшая часть ищет путь наименьшего сопротивления. Ввиду меньшего давления закрывающихся выпускных клапанов первого цилиндра в сравнении с цельным входом турбины часть отработанных газов третьего цилиндра направляется в первый.

Ввиду того, что в первом цилиндре начинается впускной такт, впускной заряд разбавляется выхлопными газами, теряя мощность. В завершение клапаны первого цилиндра закрываются, а поршень третьего поднимается. Для последнего осуществляется выпуск, и повторяется рассмотренная для цилиндра 1 ситуация, когда открываются выпускные клапаны второго цилиндра. Таким образом, наблюдается смешение. Данная проблема еще больше проявляется на 6- и 8-цилиндровых моторах при интервалах такта выпуска между цилиндрами в 120 и 90° соответственно. В данных случаях наблюдается еще более длительное перекрытие выпускных клапанов двух цилиндров.

В данных случаях наблюдается еще более длительное перекрытие выпускных клапанов двух цилиндров.

Ввиду невозможности изменения количества цилиндров данную проблему можно решить, увеличив интервал между аналогичными тактами путем применения турбокомпрессора. В случае использования двух турбин на 6- и 8-цилиндровых моторах можно совместить цилиндры для привода каждой из них. В таком случае интервалы между аналогичными событиями выпускных клапанов удвоятся. Например, для RB26 можно совместить цилиндры 1-3 для передней турбины и 4-6 для задней. Таким образом исключается последовательное срабатывание цилиндров для одной турбины. Следовательно, интервал между событиями выпускных клапанов для цилиндров одного турбокомпрессора возрастает со 120 до 240°.

Ввиду того, что твинскрольная турбина имеет раздельный выпускной коллектор, в данном смысле она аналогична системе с двумя турбокомпрессорами. Так, 4-цилиндровые моторы с двумя турбинами либо твинскрольным турбокомпрессором имеют интервал в 360° между событиями. 8-цилиндровые двигатели с аналогичными системами наддува имеют тот же интервал. Очень длительный период, превышающий продолжительность подъема клапанов, исключает их перекрытие для цилиндров одной турбины.

8-цилиндровые двигатели с аналогичными системами наддува имеют тот же интервал. Очень длительный период, превышающий продолжительность подъема клапанов, исключает их перекрытие для цилиндров одной турбины.

Таким образом, двигатель втягивает больше воздуха и вытягивает остатки выхлопных газов с малым давлением, заполняя цилиндры более плотным и чистым зарядом, что обеспечивает более интенсивное сгорание, повышающее производительность. К тому же большая объемная эффективность и лучшая очистка позволяют использовать более высокую задержку воспламенения, поддерживающую пиковую температуру в цилиндрах. Благодаря этому эффективность твинскрольных турбин выше на 7-8% в сравнении с синглскрольными при лучшей на 5% эффективности использования топлива.

По данным Full-Race, твинскрольные турбокомпрессоры по сравнению с синглскрольными характеризуются большими средними давлением в цилиндре и эффективностью, но меньшими пиковым давлением в цилиндре и противодавлением на выходе. Твинскрольные системы имеют большее противодавление на низких оборотах (способствующее наддуву) и меньшее на высоких (повышающее производительность). Наконец, двигатель с такой системой наддува менее чувствителен к отрицательным эффектам широкофазных распредвалов.

Наконец, двигатель с такой системой наддува менее чувствителен к отрицательным эффектам широкофазных распредвалов.

Производительность

Выше были приведенные теоретические положения функционирования твинскрольных турбин. Что это дает на практике, установлено замерами. Такое испытание путем сравнения с синглскрольным вариантом было проведено журналом DSPORT на Project KA 240SX. Его KA24DET развивает до 700 л. с. на колесах на E85. Мотор оснащен кастомным выпускным коллектором Wisecraft Fabrication и турбокомпрессором Garrett GTX. В процессе испытаний меняли только корпус турбины при одинаковом значении A/R. Помимо изменения мощности и крутящего момента испытатели оценивали отзывчивость путем замеров времени достижения определенных оборотов и давления наддува на третьей передаче при аналогичных условиях запуска.

Результаты продемонстрировали лучшую производительность твинскрольной турбины во всем диапазоне оборотов. Наибольшее превосходство по мощности она показала в интервале от 3500 до 6000 об/мин. Лучшие результаты объясняются большим давлением наддува при тех же оборотах. К тому же большее давление обеспечило прирост крутящего момента, сравнимый с эффектом от повышения объема двигателя. Наиболее ярко он также проявляется на средних оборотах. В ускорении с 45 до 80 м/ч (3100-5600 об/мин) твинскрольная турбина обошла синглскрольную на 0,49 с (2,93 с против 3,42), что даст разницу в три корпуса. То есть когда машина с сигнлскрольным турбокомпрессором достигнет 80 м/ч, твинскрольный вариант будет ехать на 3 длины автомобиля впереди со скоростью 95 м/ч. В диапазоне скоростей 60-100 м/ч (4200-7000 об/мин) превосходство твинскрольной турбины оказалось менее значительным и составило 0,23 с (1,75 против 1,98 с) и 5 м/ч (105 против 100 м/ч). По скорости достижения определенного давления твинскрольный турбокомпрессор опережает синглскрольный примерно на 0,6 с. Так, при 30 psi разница составляет 400 об/мин (5500 против 5100 об/мин).

Лучшие результаты объясняются большим давлением наддува при тех же оборотах. К тому же большее давление обеспечило прирост крутящего момента, сравнимый с эффектом от повышения объема двигателя. Наиболее ярко он также проявляется на средних оборотах. В ускорении с 45 до 80 м/ч (3100-5600 об/мин) твинскрольная турбина обошла синглскрольную на 0,49 с (2,93 с против 3,42), что даст разницу в три корпуса. То есть когда машина с сигнлскрольным турбокомпрессором достигнет 80 м/ч, твинскрольный вариант будет ехать на 3 длины автомобиля впереди со скоростью 95 м/ч. В диапазоне скоростей 60-100 м/ч (4200-7000 об/мин) превосходство твинскрольной турбины оказалось менее значительным и составило 0,23 с (1,75 против 1,98 с) и 5 м/ч (105 против 100 м/ч). По скорости достижения определенного давления твинскрольный турбокомпрессор опережает синглскрольный примерно на 0,6 с. Так, при 30 psi разница составляет 400 об/мин (5500 против 5100 об/мин).

Еще одно сравнение провели Full Race Motorsports на 2,3 л двигателе Ford EcoBoost с турбиной BorgWarner EFR. В данном случае путем компьютерного моделирования была сопоставлена скорость потока выхлопных газов в каждом канале. Для твинскрольной турбины разброс данной величины составил до 4%, в то время как для синглскрольной – 15%. Лучшая согласованность скоростей потока свидетельствует о меньших потерях при смешивании и большей энергии импульса для твинскрольных турбокомпрессоров.

В данном случае путем компьютерного моделирования была сопоставлена скорость потока выхлопных газов в каждом канале. Для твинскрольной турбины разброс данной величины составил до 4%, в то время как для синглскрольной – 15%. Лучшая согласованность скоростей потока свидетельствует о меньших потерях при смешивании и большей энергии импульса для твинскрольных турбокомпрессоров.

Достоинства и недостатки

Твинскрольные турбины характеризуются множеством преимуществ перед синглскрольными вариантами. К ним относятся:

- повышенная производительность во всем диапазоне оборотов;

- лучшая отзывчивость;

- меньшие потери при смешивании;

- повышенная энергия импульса на турбинное колесо;

- лучшая эффективность наддува;

- больший крутящий момент на низах аналогично системе твин-турбо;

- сокращение ослабления впускного заряда при перекрытии клапанов между цилиндрами;

- понижение температуры выхлопных газов;

- снижение импульсных потерь двигателя;

- снижение расхода топлива.

Основным недостатком является большая сложность конструкции, обуславливающую повышенную стоимость. Кроме того, при большом давлении на высоких оборотах разделение потока газов не позволит получить ту же пиковую производительность, что на синглскрольной турбине.

Конструктивно твинскрольные турбины представляют аналог систем с двумя турбокомпрессорами (би-турбо и твин-турбо). В сравнении с ними такие турбины наоборот имеют преимущества в стоимости и простоте конструкции. Этим пользуются некоторых производители, как, например, BMW, заменившая систему твин-турбо на N54B30 1-Series M Coupe на твинскрольный турбокомпрессор на N55B30 M2.

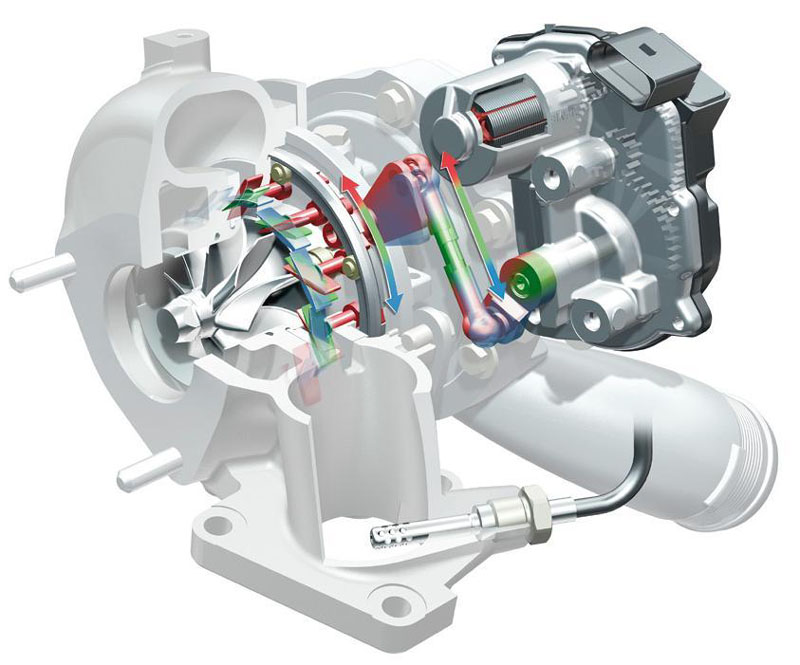

Следует отметить, что существуют еще более технически совершенные варианты турбин, представляющие высшую ступень их развития — турбокомпрессоры с изменяемой геометрией. В целом они обладают теми же преимуществами перед обычными турбинами, что и твинскрольные, но в большей степени. Однако такие турбокомпрессоры имеют значительно более сложную конструкцию. К тому же их трудно настроить на не рассчитанных изначально на такие системы моторах ввиду того, что они контролируются блоком управления двигателем. Наконец, основным фактором, обуславливающим крайне скудное применение данных турбин на бензиновых двигателях, является очень высокая стоимость моделей для таких моторов. Поэтому как в серийном производстве, так и в тюнинге они встречаются крайне редко, однако обширно распространены на дизельных двигателях коммерческих машин.

К тому же их трудно настроить на не рассчитанных изначально на такие системы моторах ввиду того, что они контролируются блоком управления двигателем. Наконец, основным фактором, обуславливающим крайне скудное применение данных турбин на бензиновых двигателях, является очень высокая стоимость моделей для таких моторов. Поэтому как в серийном производстве, так и в тюнинге они встречаются крайне редко, однако обширно распространены на дизельных двигателях коммерческих машин.

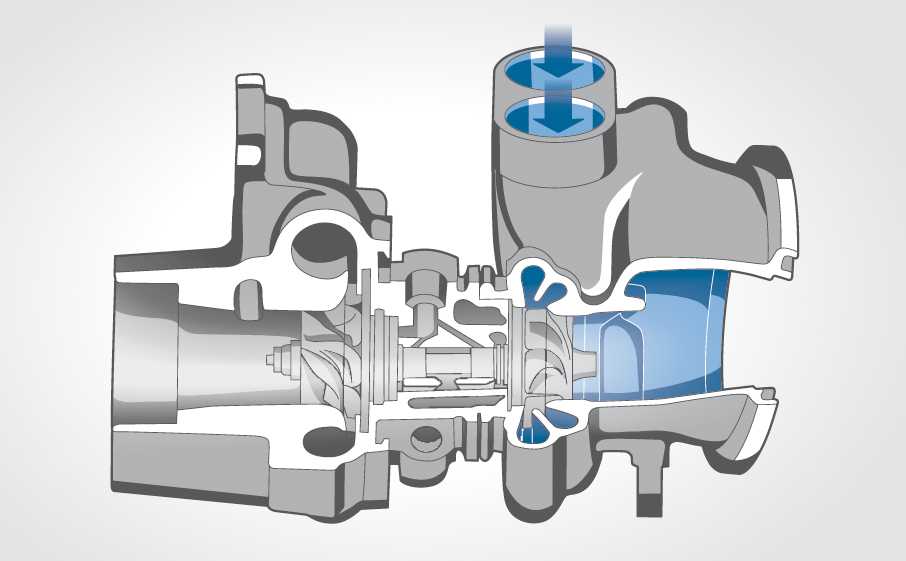

На SEMA 2015 г. BorgWarner была представлена разработка, совмещающая твинскрольную технологию и конструкцию с изменяемой геометрией — твинскрольная турбина с изменяемой геометрией. В ее двойной входной части установлена заслонка, которая в зависимости от нагрузки распределяет поток по крыльчаткам. На низких оборотах все отработанные газу идут на маленькую часть ротора, а большая перекрыта, что обеспечивает еще более быструю раскрутку, чем у обычной твинскрольной турбины. С ростом нагрузки заслонка постепенно переходит в среднее положение и равномерно распределяет поток на высоких оборотах, как в стандартной твинскрольной конструкции. Таким образом, данная технология, как и технология с изменяемой геометрией, обеспечивает изменение соотношения A/R в зависимости от нагрузки, подстраивая турбину под режим работы двигателя, что расширяет рабочий диапазон. При этом рассматривая конструкция значительно проще и дешевле, так как здесь используется только один движущийся элемент, работающий по простому алгоритму, и не требуется применение термостойких материалов. Следует отметить, что подобные решения встречались и ранее (например, quick spool valve), однако эта технология по каким-то причинам не обрела распространения.

Таким образом, данная технология, как и технология с изменяемой геометрией, обеспечивает изменение соотношения A/R в зависимости от нагрузки, подстраивая турбину под режим работы двигателя, что расширяет рабочий диапазон. При этом рассматривая конструкция значительно проще и дешевле, так как здесь используется только один движущийся элемент, работающий по простому алгоритму, и не требуется применение термостойких материалов. Следует отметить, что подобные решения встречались и ранее (например, quick spool valve), однако эта технология по каким-то причинам не обрела распространения.

Применение

Как было отмечено выше, твинскрольные турбины нередко применяются на серийных спорткарах. Однако при тюнинге их использование на многих моторах с синглскрольными системами затруднено ограниченным пространством. Это обусловлено, прежде всего, конструкцией коллектора: при равной длине необходимо сохранить приемлемые радиальные изгибы и характеристики потока. К тому же стоит вопрос оптимальной длины и изгиба, а также материала и толщины стенок. По данным Full-Race, ввиду большей эффективности твинскрольных турбин возможно использование каналов меньшего диаметра. Однако вследствие их сложной формы и двойного входного отверстия такой коллектор в любом случае больше, тяжелее и сложнее обычного из-за большего количества деталей. Поэтому он может не поместиться на стандартное место, вследствие чего потребуется менять картер. К тому же сами твинскрольные турбины больше аналогичных синглскрольных. Кроме того, потребуются другие аппайп и маслоуловитель. Помимо этого, для лучшей производительности с внешними вестгейтами для твинскрольных систем применяют два вестгейта (по одному на крыльчатку) вместо Y-образной трубы.

По данным Full-Race, ввиду большей эффективности твинскрольных турбин возможно использование каналов меньшего диаметра. Однако вследствие их сложной формы и двойного входного отверстия такой коллектор в любом случае больше, тяжелее и сложнее обычного из-за большего количества деталей. Поэтому он может не поместиться на стандартное место, вследствие чего потребуется менять картер. К тому же сами твинскрольные турбины больше аналогичных синглскрольных. Кроме того, потребуются другие аппайп и маслоуловитель. Помимо этого, для лучшей производительности с внешними вестгейтами для твинскрольных систем применяют два вестгейта (по одному на крыльчатку) вместо Y-образной трубы.

В любом случае возможна и установка твинскрольной турбины на ВАЗ, и замена ей синглскрольного турбокомпрессора Porsche. Разница состоит в стоимости и объеме работ по подготовке двигателя: если на серийных турбомоторах при наличии пространства обычно достаточно заменить выпускной коллектор и некоторые прочие детали и сделать настройку, то атмосферные двигатели требуют для турбирования значительно более серьезного вмешательства. Однако во втором случае разница в сложности установки (но не в стоимости) твинскрольной и синглскрольной систем несущественна.

Однако во втором случае разница в сложности установки (но не в стоимости) твинскрольной и синглскрольной систем несущественна.

Выводы

Твинскрольные турбины, благодаря раздельной подаче выхлопных газов на двойное турбинное колесо и устранению взаимного импульсного влияния цилиндров, обеспечивают лучшие производительность, отзывчивость и эффективность в сравнении с синглскрольными вариантами. Однако создание такой системы может оказаться весьма дорогостоящим. В целом это оптимальное решение для повышения отзывчивости без потери максимальной производительности для турбомоторов.

[rssless]

Читайте НАС ВКонтакте

[/rssless]

описание конструкции, принцип действия, плюсы и минусы — Volk96

Содержание статьи:

Основным недостатком турбированных двигателей в сравнении с атмосферными вариантами является меньшая отзывчивость, обусловленная тем, что раскрутка турбины занимает определенное время. С развитием турбокомпрессоров производители разрабатывают различные способы повышения их отзывчивости, производительности и эффективности. Наиболее оптимальным вариантом являются твинскрольные турбины.

Наиболее оптимальным вариантом являются твинскрольные турбины.

Общие особенности

Под данным термином понимают турбокомпрессоры со сдвоенной входной частью и двойной крыльчаткой турбинного колеса. Со времен появления первых турбин (примерно 30 лет назад) они были дифференцированы на варианты с открытым и раздельным впуском. Последние являются аналогами современных твинскрольных турбокомпрессоров. Лучшие параметры определяют применение их в тюнинге и автоспорте. К тому же некоторые производители используют их на серийных спортивных машинах, таких как Mitsubishi Evo, Subaru Impreza WRX STI, Pontiac Solstice GXP и др.

Вам будет интересно:Турбина с изменяемой геометрией: принцип работы, устройство, ремонт

Конструкция и принцип функционирования

От обычных турбин твинскрольные отличаются сдвоенным турбинным колесом и разделенной надвое входной частью. Ротор имеет монолитную конструкцию, но размер, форма и изгиб лопастей изменяются по диаметру. Одна его часть рассчитана на малую нагрузку, другая — на большую.

Одна его часть рассчитана на малую нагрузку, другая — на большую.

Вам будет интересно:Как работают подушки безопасности в автомобиле: устройство и принцип работы

Принцип работы твинскрольных турбин основан на раздельной подаче выхлопных газов под разным углом на турбинное колесо в зависимости от порядка работы цилиндров.

Далее более подробно рассмотрены конструктивные особенности и то, как работает твинскрольная турбина.

Выпускной коллектор

Основное значение для твинскрольных турбокомпрессоров имеет конструкция выпускного коллектора. Она основана на концепции сопряжения цилиндров гоночных коллекторов и определяется количеством цилиндров и порядком их работы. Почти все 4-цилиндровые моторы функционируют в порядке 1-3-4-2. В данном случае один канал объединяет 1 и 4 цилиндры, другой – 2 и 3. На большинстве 6-цилиндровых моторов подача выхлопных газов осуществляется раздельно из 1, 3, 5 и 2, 4, 6 цилиндров. В качестве исключений следует отметить RB26 и 2JZ. Они работают в порядке 1-5-3-6-2-4.

Они работают в порядке 1-5-3-6-2-4.

Следовательно, для данных моторов 1, 2, 3 цилиндры сопрягают для одной крыльчатки, 4, 5, 6 – для второй (в стоке в том же порядке организован привод турбин). Таким образом, названные двигатели отличаются упрощенной конструкцией выпускного коллектора, объединяющего в два канала три первых и три последних цилиндра.

Вам будет интересно:Доработка «Рено-Логан» своими руками: варианты

Помимо соединения цилиндров в определенном порядке, очень важны и прочие особенности коллектора. Прежде всего, оба канала должны иметь равную длину и одинаковое количество изгибов. Это обусловлено необходимостью обеспечения одинакового давления подаваемых выхлопных газов. Кроме того, важно соответствие фланца турбины на коллекторе по форме и размерам ее входу. Наконец, для обеспечения наилучшей производительности необходимо точное соответствие конструкции коллектора значению A/R турбины.

Необходимость применения для твинскрольных турбин выпускного коллектора соответствующей конструкции определяется тем, что в случае использования обычного коллектора такой турбокомпрессор будет работать как синглскрольный. То же самое будет наблюдаться при совмещении синглскрольной турбины с коллектором для твинскрольной.

То же самое будет наблюдаться при совмещении синглскрольной турбины с коллектором для твинскрольной.

Импульсное взаимодействие цилиндров

Одно из значительных достоинств твинскрольных турбокомпрессоров, определяющих их преимущества перед синглскрольными, состоит в существенном сокращении или устранении взаимного влияния цилиндров импульсами отработанных газов.

Известно, что для прохождения каждым цилиндром всех четырех тактов коленчатый вал должен провернуться на 720°. Это справедливо и для 4- и для 12-цилиндровых двигателей. Однако если при повороте коленвала на 720° на первых цилиндры завершат один такт, то на 12-цилиндровых – все такты. Таким образом, с увеличением количества цилиндров сокращается величина вращения коленвала между одинаковыми тактами для каждого цилиндра. Так, на 4-цилиндровых моторах рабочий ход происходит каждые 180° в различных цилиндрах. Это актуально и для тактов впуска, сжатия и выпуска. На 6-цилиндровых двигателях за 2 оборота коленвала происходит больше событий, поэтому одинаковые такты между цилиндрами разнесены на 120°. Для 8-цилиндровых моторов интервал составляет 90°, для 12-цилиндровых – 60°.

Для 8-цилиндровых моторов интервал составляет 90°, для 12-цилиндровых – 60°.

Известно, что распредвалы могут иметь фазу от 256 до 312° и более. Для примера можно взять двигатель с фазами 280° на впуске и выпуске. При выпуске отработавших газов на таком 4-цилиндровом моторе каждые 180° выпускные клапаны цилиндра будут открыты на протяжении 100°. Это требуется для подъема поршня из нижней в верхнюю мертвую точку во время выпуска для данного цилиндра. При порядке работы 1-3-2-4 для третьего цилиндра выпускные клапаны начнут открываться при завершении рабочего хода поршня. В это время в первом цилиндре начнется такт впуска, и станут закрываться выпускные клапаны. В течение первых 50° открытия выпускных клапанов третьего цилиндра будут открыты выпускные клапаны первого, а также начнут открываться его впускные клапаны. Таким образом, происходит перекрытие клапанов между цилиндрами.

Вам будет интересно:Топливный фильтр «Ларгус»: где находится и как заменить? Lada Largus

После удаления выхлопных газов из первого цилиндра закрываются выпускные клапаны, и начинают открываться впускные. В то же время открываются выпускные клапаны третьего цилиндра, освобождая высокоэнергетические выхлопные газы. Значительная доля их давления и энергии используется для привода турбины, а меньшая часть ищет путь наименьшего сопротивления. Ввиду меньшего давления закрывающихся выпускных клапанов первого цилиндра в сравнении с цельным входом турбины часть отработанных газов третьего цилиндра направляется в первый.

В то же время открываются выпускные клапаны третьего цилиндра, освобождая высокоэнергетические выхлопные газы. Значительная доля их давления и энергии используется для привода турбины, а меньшая часть ищет путь наименьшего сопротивления. Ввиду меньшего давления закрывающихся выпускных клапанов первого цилиндра в сравнении с цельным входом турбины часть отработанных газов третьего цилиндра направляется в первый.

Ввиду того, что в первом цилиндре начинается впускной такт, впускной заряд разбавляется выхлопными газами, теряя мощность. В завершение клапаны первого цилиндра закрываются, а поршень третьего поднимается. Для последнего осуществляется выпуск, и повторяется рассмотренная для цилиндра 1 ситуация, когда открываются выпускные клапаны второго цилиндра. Таким образом, наблюдается смешение. Данная проблема еще больше проявляется на 6- и 8-цилиндровых моторах при интервалах такта выпуска между цилиндрами в 120 и 90° соответственно. В данных случаях наблюдается еще более длительное перекрытие выпускных клапанов двух цилиндров.

Ввиду невозможности изменения количества цилиндров данную проблему можно решить, увеличив интервал между аналогичными тактами путем применения турбокомпрессора. В случае использования двух турбин на 6- и 8-цилиндровых моторах можно совместить цилиндры для привода каждой из них. В таком случае интервалы между аналогичными событиями выпускных клапанов удвоятся. Например, для RB26 можно совместить цилиндры 1-3 для передней турбины и 4-6 для задней. Таким образом исключается последовательное срабатывание цилиндров для одной турбины. Следовательно, интервал между событиями выпускных клапанов для цилиндров одного турбокомпрессора возрастает со 120 до 240°.

Ввиду того, что твинскрольная турбина имеет раздельный выпускной коллектор, в данном смысле она аналогична системе с двумя турбокомпрессорами. Так, 4-цилиндровые моторы с двумя турбинами либо твинскрольным турбокомпрессором имеют интервал в 360° между событиями. 8-цилиндровые двигатели с аналогичными системами наддува имеют тот же интервал. Очень длительный период, превышающий продолжительность подъема клапанов, исключает их перекрытие для цилиндров одной турбины.

Очень длительный период, превышающий продолжительность подъема клапанов, исключает их перекрытие для цилиндров одной турбины.

Таким образом, двигатель втягивает больше воздуха и вытягивает остатки выхлопных газов с малым давлением, заполняя цилиндры более плотным и чистым зарядом, что обеспечивает более интенсивное сгорание, повышающее производительность. К тому же большая объемная эффективность и лучшая очистка позволяют использовать более высокую задержку воспламенения, поддерживающую пиковую температуру в цилиндрах. Благодаря этому эффективность твинскрольных турбин выше на 7-8% в сравнении с синглскрольными при лучшей на 5% эффективности использования топлива.

По данным Full-Race, твинскрольные турбокомпрессоры по сравнению с синглскрольными характеризуются большими средними давлением в цилиндре и эффективностью, но меньшими пиковым давлением в цилиндре и противодавлением на выходе. Твинскрольные системы имеют большее противодавление на низких оборотах (способствующее наддуву) и меньшее на высоких (повышающее производительность). Наконец, двигатель с такой системой наддува менее чувствителен к отрицательным эффектам широкофазных распредвалов.

Наконец, двигатель с такой системой наддува менее чувствителен к отрицательным эффектам широкофазных распредвалов.

Производительность

Выше были приведенные теоретические положения функционирования твинскрольных турбин. Что это дает на практике, установлено замерами. Такое испытание путем сравнения с синглскрольным вариантом было проведено журналом DSPORT на Project KA 240SX. Его KA24DET развивает до 700 л. с. на колесах на E85. Мотор оснащен кастомным выпускным коллектором Wisecraft Fabrication и турбокомпрессором Garrett GTX. В процессе испытаний меняли только корпус турбины при одинаковом значении A/R. Помимо изменения мощности и крутящего момента испытатели оценивали отзывчивость путем замеров времени достижения определенных оборотов и давления наддува на третьей передаче при аналогичных условиях запуска.

Результаты продемонстрировали лучшую производительность твинскрольной турбины во всем диапазоне оборотов. Наибольшее превосходство по мощности она показала в интервале от 3500 до 6000 об/мин. Лучшие результаты объясняются большим давлением наддува при тех же оборотах. К тому же большее давление обеспечило прирост крутящего момента, сравнимый с эффектом от повышения объема двигателя. Наиболее ярко он также проявляется на средних оборотах. В ускорении с 45 до 80 м/ч (3100-5600 об/мин) твинскрольная турбина обошла синглскрольную на 0,49 с (2,93 с против 3,42), что даст разницу в три корпуса. То есть когда машина с сигнлскрольным турбокомпрессором достигнет 80 м/ч, твинскрольный вариант будет ехать на 3 длины автомобиля впереди со скоростью 95 м/ч. В диапазоне скоростей 60-100 м/ч (4200-7000 об/мин) превосходство твинскрольной турбины оказалось менее значительным и составило 0,23 с (1,75 против 1,98 с) и 5 м/ч (105 против 100 м/ч). По скорости достижения определенного давления твинскрольный турбокомпрессор опережает синглскрольный примерно на 0,6 с. Так, при 30 psi разница составляет 400 об/мин (5500 против 5100 об/мин).

Лучшие результаты объясняются большим давлением наддува при тех же оборотах. К тому же большее давление обеспечило прирост крутящего момента, сравнимый с эффектом от повышения объема двигателя. Наиболее ярко он также проявляется на средних оборотах. В ускорении с 45 до 80 м/ч (3100-5600 об/мин) твинскрольная турбина обошла синглскрольную на 0,49 с (2,93 с против 3,42), что даст разницу в три корпуса. То есть когда машина с сигнлскрольным турбокомпрессором достигнет 80 м/ч, твинскрольный вариант будет ехать на 3 длины автомобиля впереди со скоростью 95 м/ч. В диапазоне скоростей 60-100 м/ч (4200-7000 об/мин) превосходство твинскрольной турбины оказалось менее значительным и составило 0,23 с (1,75 против 1,98 с) и 5 м/ч (105 против 100 м/ч). По скорости достижения определенного давления твинскрольный турбокомпрессор опережает синглскрольный примерно на 0,6 с. Так, при 30 psi разница составляет 400 об/мин (5500 против 5100 об/мин).

Еще одно сравнение провели Full Race Motorsports на 2,3 л двигателе Ford EcoBoost с турбиной BorgWarner EFR. В данном случае путем компьютерного моделирования была сопоставлена скорость потока выхлопных газов в каждом канале. Для твинскрольной турбины разброс данной величины составил до 4%, в то время как для синглскрольной – 15%. Лучшая согласованность скоростей потока свидетельствует о меньших потерях при смешивании и большей энергии импульса для твинскрольных турбокомпрессоров.

В данном случае путем компьютерного моделирования была сопоставлена скорость потока выхлопных газов в каждом канале. Для твинскрольной турбины разброс данной величины составил до 4%, в то время как для синглскрольной – 15%. Лучшая согласованность скоростей потока свидетельствует о меньших потерях при смешивании и большей энергии импульса для твинскрольных турбокомпрессоров.

Достоинства и недостатки

Твинскрольные турбины характеризуются множеством преимуществ перед синглскрольными вариантами. К ним относятся:

- повышенная производительность во всем диапазоне оборотов;

- лучшая отзывчивость;

- меньшие потери при смешивании;

- повышенная энергия импульса на турбинное колесо;

- лучшая эффективность наддува;

- больший крутящий момент на низах аналогично системе твин-турбо;

- сокращение ослабления впускного заряда при перекрытии клапанов между цилиндрами;

- понижение температуры выхлопных газов;

- снижение импульсных потерь двигателя;

- снижение расхода топлива.

Вам будет интересно:Бандитские машины 90-х годов: список. Популярные машины 90-х

Основным недостатком является большая сложность конструкции, обуславливающую повышенную стоимость. Кроме того, при большом давлении на высоких оборотах разделение потока газов не позволит получить ту же пиковую производительность, что на синглскрольной турбине.

Конструктивно твинскрольные турбины представляют аналог систем с двумя турбокомпрессорами (би-турбо и твин-турбо). В сравнении с ними такие турбины наоборот имеют преимущества в стоимости и простоте конструкции. Этим пользуются некоторых производители, как, например, BMW, заменившая систему твин-турбо на N54B30 1-Series M Coupe на твинскрольный турбокомпрессор на N55B30 M2.

Следует отметить, что существуют еще более технически совершенные варианты турбин, представляющие высшую ступень их развития — турбокомпрессоры с изменяемой геометрией. В целом они обладают теми же преимуществами перед обычными турбинами, что и твинскрольные, но в большей степени. Однако такие турбокомпрессоры имеют значительно более сложную конструкцию. К тому же их трудно настроить на не рассчитанных изначально на такие системы моторах ввиду того, что они контролируются блоком управления двигателем. Наконец, основным фактором, обуславливающим крайне скудное применение данных турбин на бензиновых двигателях, является очень высокая стоимость моделей для таких моторов. Поэтому как в серийном производстве, так и в тюнинге они встречаются крайне редко, однако обширно распространены на дизельных двигателях коммерческих машин.

Однако такие турбокомпрессоры имеют значительно более сложную конструкцию. К тому же их трудно настроить на не рассчитанных изначально на такие системы моторах ввиду того, что они контролируются блоком управления двигателем. Наконец, основным фактором, обуславливающим крайне скудное применение данных турбин на бензиновых двигателях, является очень высокая стоимость моделей для таких моторов. Поэтому как в серийном производстве, так и в тюнинге они встречаются крайне редко, однако обширно распространены на дизельных двигателях коммерческих машин.

На SEMA 2015 г. BorgWarner была представлена разработка, совмещающая твинскрольную технологию и конструкцию с изменяемой геометрией — твинскрольная турбина с изменяемой геометрией. В ее двойной входной части установлена заслонка, которая в зависимости от нагрузки распределяет поток по крыльчаткам. На низких оборотах все отработанные газу идут на маленькую часть ротора, а большая перекрыта, что обеспечивает еще более быструю раскрутку, чем у обычной твинскрольной турбины. С ростом нагрузки заслонка постепенно переходит в среднее положение и равномерно распределяет поток на высоких оборотах, как в стандартной твинскрольной конструкции. Таким образом, данная технология, как и технология с изменяемой геометрией, обеспечивает изменение соотношения A/R в зависимости от нагрузки, подстраивая турбину под режим работы двигателя, что расширяет рабочий диапазон. При этом рассматривая конструкция значительно проще и дешевле, так как здесь используется только один движущийся элемент, работающий по простому алгоритму, и не требуется применение термостойких материалов. Следует отметить, что подобные решения встречались и ранее (например, quick spool valve), однако эта технология по каким-то причинам не обрела распространения.

С ростом нагрузки заслонка постепенно переходит в среднее положение и равномерно распределяет поток на высоких оборотах, как в стандартной твинскрольной конструкции. Таким образом, данная технология, как и технология с изменяемой геометрией, обеспечивает изменение соотношения A/R в зависимости от нагрузки, подстраивая турбину под режим работы двигателя, что расширяет рабочий диапазон. При этом рассматривая конструкция значительно проще и дешевле, так как здесь используется только один движущийся элемент, работающий по простому алгоритму, и не требуется применение термостойких материалов. Следует отметить, что подобные решения встречались и ранее (например, quick spool valve), однако эта технология по каким-то причинам не обрела распространения.

Применение

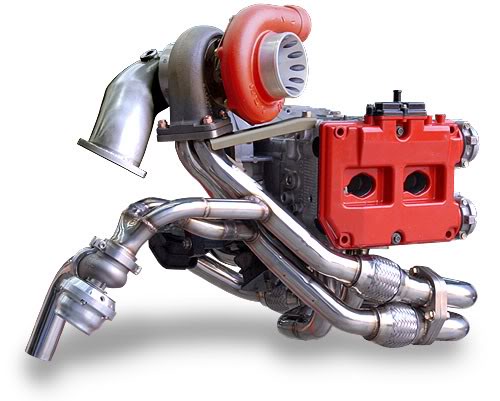

Как было отмечено выше, твинскрольные турбины нередко применяются на серийных спорткарах. Однако при тюнинге их использование на многих моторах с синглскрольными системами затруднено ограниченным пространством. Это обусловлено, прежде всего, конструкцией коллектора: при равной длине необходимо сохранить приемлемые радиальные изгибы и характеристики потока. К тому же стоит вопрос оптимальной длины и изгиба, а также материала и толщины стенок. По данным Full-Race, ввиду большей эффективности твинскрольных турбин возможно использование каналов меньшего диаметра. Однако вследствие их сложной формы и двойного входного отверстия такой коллектор в любом случае больше, тяжелее и сложнее обычного из-за большего количества деталей. Поэтому он может не поместиться на стандартное место, вследствие чего потребуется менять картер. К тому же сами твинскрольные турбины больше аналогичных синглскрольных. Кроме того, потребуются другие аппайп и маслоуловитель. Помимо этого, для лучшей производительности с внешними вестгейтами для твинскрольных систем применяют два вестгейта (по одному на крыльчатку) вместо Y-образной трубы.

Это обусловлено, прежде всего, конструкцией коллектора: при равной длине необходимо сохранить приемлемые радиальные изгибы и характеристики потока. К тому же стоит вопрос оптимальной длины и изгиба, а также материала и толщины стенок. По данным Full-Race, ввиду большей эффективности твинскрольных турбин возможно использование каналов меньшего диаметра. Однако вследствие их сложной формы и двойного входного отверстия такой коллектор в любом случае больше, тяжелее и сложнее обычного из-за большего количества деталей. Поэтому он может не поместиться на стандартное место, вследствие чего потребуется менять картер. К тому же сами твинскрольные турбины больше аналогичных синглскрольных. Кроме того, потребуются другие аппайп и маслоуловитель. Помимо этого, для лучшей производительности с внешними вестгейтами для твинскрольных систем применяют два вестгейта (по одному на крыльчатку) вместо Y-образной трубы.

В любом случае возможна и установка твинскрольной турбины на ВАЗ, и замена ей синглскрольного турбокомпрессора Porsche. Разница состоит в стоимости и объеме работ по подготовке двигателя: если на серийных турбомоторах при наличии пространства обычно достаточно заменить выпускной коллектор и некоторые прочие детали и сделать настройку, то атмосферные двигатели требуют для турбирования значительно более серьезного вмешательства. Однако во втором случае разница в сложности установки (но не в стоимости) твинскрольной и синглскрольной систем несущественна.

Разница состоит в стоимости и объеме работ по подготовке двигателя: если на серийных турбомоторах при наличии пространства обычно достаточно заменить выпускной коллектор и некоторые прочие детали и сделать настройку, то атмосферные двигатели требуют для турбирования значительно более серьезного вмешательства. Однако во втором случае разница в сложности установки (но не в стоимости) твинскрольной и синглскрольной систем несущественна.

Выводы

Твинскрольные турбины, благодаря раздельной подаче выхлопных газов на двойное турбинное колесо и устранению взаимного импульсного влияния цилиндров, обеспечивают лучшие производительность, отзывчивость и эффективность в сравнении с синглскрольными вариантами. Однако создание такой системы может оказаться весьма дорогостоящим. В целом это оптимальное решение для повышения отзывчивости без потери максимальной производительности для турбомоторов.

Источник

Популярные разновидности турбонаддува двигателей внутреннего сгорания | Автомеханик

Существующие в настоящее время разновидности турбонаддува позволяют обеспечить существенное увеличение мощности силового агрегата и не сказываются отрицательно на надежности двигателя.

Одним из эффективных способов увеличения мощности двигателя является использование турбонаддува, что позволяет без внесения каких-либо серьезных доработок в конструкцию мотора получить значительную прибавку в лошадиных силах. Поговорим поподробнее о том, какие бывают типы турбонаддува и что нужно знать о современных форсированных двигателях.

Классический турбонаддув

Конструкция турбонагнетателя в форме улитки была разработана в середине прошлого века и до сих пор используется многими автопроизводителями. Состоит она из так называемой улитки, внутри которой находятся две крыльчатки. Эти крыльчатки контактируют с горячими отработанными газами, приходят в движение, после чего начинают загонять воздух обратно в двигатель, повышая его давление и обеспечивая максимально возможную отдачу.

До недавнего прошло в почете были крупноразмерные классические турбины улитки, которые позволяли поднять мощность двигателя до 450 лошадиных сил. Однако подобные конструкции всё же имели определенные недостатки. Дело в том, что их установка на двигателе существенно уменьшала моторесурс мотора, кроме того такая конструкция не отличалась надежностью и требовала частого ремонта. Да и размеры такого турбонагнетателя были таковы, что расположить двигатель с дополнительной турбо в небольшом подкапотном пространстве было затруднительно.

Дело в том, что их установка на двигателе существенно уменьшала моторесурс мотора, кроме того такая конструкция не отличалась надежностью и требовала частого ремонта. Да и размеры такого турбонагнетателя были таковы, что расположить двигатель с дополнительной турбо в небольшом подкапотном пространстве было затруднительно.

Твинскрольная турбина

Твинскрольная турбина — это улучшенная классическая конструкция, в которой имеется горячая улитка с расположенными внутри неё параллельными каналами различного диаметра. Каждый из таких каналов обеспечивает сжатым воздухом свою половину цилиндров, при этом имеется возможность получения необходимого давления уже при минимальных оборотах двигателя. Твинскрольная турбина широко используются на современных малообъемных двигателях, где ценятся их компактные габариты, возможность получения отличной мощности уже при минимальной тяги, а также простота такой конструкции.

Турбины с изменяемой геометрией

Это современная разработка, которая позволяет обеспечить максимально возможную эффективность работы надува. Основой такой турбины является крыльчатка с лопатками, форма которых изменяется в зависимости от оборотов двигателя. Крыльчаткой управляет специальный электропривод, который способен менять угол атаки турбины, обеспечивая оптимальную мощность на всём диапазоне оборотов двигателя.

Основой такой турбины является крыльчатка с лопатками, форма которых изменяется в зависимости от оборотов двигателя. Крыльчаткой управляет специальный электропривод, который способен менять угол атаки турбины, обеспечивая оптимальную мощность на всём диапазоне оборотов двигателя.

Одним из преимуществ данной технологии является возможность обеспечения ровной тяги без провалов и так называемой турбо ямы на всём диапазоне оборотов. То есть, фактически водитель получает необходимую ему тягу уже буквально с одной полторы тысячи оборотов двигателя в минуту. Сами турбины отличаются компактными габаритами, что позволяет использовать их с небольшими по объему двигателями. Однако подобная конструкция не лишена определенных недостатков. В первую очередь, это сложность устройства турбины, в которой может часто выходить из строя как сам электропривод, так и крыльчатки с изменяемой геометрией лопаток.

Механические нагнетатели

Механические нагнетатели стали использоваться еще до разработки классического турбонаддува. Достаточно часто такие турбины называют суперчарджерами или компрессорами. Это устройство располагается обычно в развале блока цилиндров, а лопасти ротора вращаются за счёт ременного или цепного привода с коленвалом. Забор воздуха осуществляется через соответствующий фильтр, после чего винтообразным ротором сжимается, охлаждается в интеркулере и подается в цилиндры.

Достаточно часто такие турбины называют суперчарджерами или компрессорами. Это устройство располагается обычно в развале блока цилиндров, а лопасти ротора вращаются за счёт ременного или цепного привода с коленвалом. Забор воздуха осуществляется через соответствующий фильтр, после чего винтообразным ротором сжимается, охлаждается в интеркулере и подается в цилиндры.

Основным преимуществом такого механического нагнетателя в сравнении с классическим турбонаддувом является получение необходимой мощности двигателя даже на холостых оборотах. Турбояма у таких моторов не отмечается, при этом вся конструкция нагнетателя не отличается сложностью, соответственно, она надежна и долговечна.

В то же время необходимо сказать, что использование нагнетателей ограничено самим принципом работы таких агрегатов. Дело в том, что привод нагнетателя выполняется напрямую от коленвала, соответственно на этом отбирается часть мощности двигателя. То есть, увеличивать размер нагнетателя и его давление не имеет смысла, так как чем больше будет ротор у данного устройства, тем сложнее его раскрутить, и тем больше будет отобрано мощности у двигателя на привод нагнетателя.

Электрический наддув

В начале двухтысячных годов автопроизводители стали активно внедрять различные автоматические системы управления. Компьютеры стали отвечать за работу тех или иных узлов и компонентов автомобиля. Соответственно, появился электрический компрессор, в котором крыльчатка приходит в движение от электромотора. Конструкция такого наддува чрезвычайно проста, а всю энергию турбина получает от аккумулятора, то есть, фактически какой-либо мощности на привод не теряется.

Автоматический блок управления электронной турбины будет следить за показателями оборотов двигателя, внося соответствующие корректировки в работу наддува. Тем самым обеспечивается оптимальная мощность двигателя, вне зависимости от текущего показателя оборотов. В то же время необходимо сказать, что, несмотря на все возможные преимущества такой технологи, она имеет ограниченное применение, так как конструктивно сложно разработать надежную и долговечную турбину. На сегодняшний день только автопроизводитель компания Audi устанавливает на свои спортивные автомобили такую систему электрического надува, которая на мощных моторах работает в паре с классическими турбинами. На низких оборотах двигателя используется электронагреватель, а по мере увеличения оборотов в дело вступают уже мощные классические турбины.

На низких оборотах двигателя используется электронагреватель, а по мере увеличения оборотов в дело вступают уже мощные классические турбины.

Двойной параллельный наддув

Любой механик вам подтвердит, что лучше использовать две небольших по размеру турбины, чем одну большую. Именно поэтому многие автопроизводители используют на своих V-образных двигателях систему Twin Turbo, в которых оба компрессора работает параллельно друг с другом, и отвечают за обеспечение сжатым воздухом своего блока развала цилиндров. Небольшой размер таких турбин позволяет снизить их инерцию, обеспечивая получение качественной тяги уже с самых низких оборотов.

Последовательный Twin Turbo

Это достаточно интересная разработка мотористов от BMW, которая стала активно использоваться другими производителями. В данном случае используется две небольших по своему размеру турбины, каждая из которых активируется автоматикой при достижении определенных оборотов двигателя. То есть, на низких оборотах работает одна турбина, а при большем ускорении в работу включается вторая, позволяя обеспечить максимально возможное ускорение автомобиля.

Супертурбо: все продвинутые системы наддува

Битурбо, твинтурбо, твинскролл... Наверняка вы давно хотели разложить для себя по полочкам, что как работает и чем отличается. Мы подготовили для вас подробный рассказ о плюсах, минусах и надежности каждой из технологий. Я предельно упростил формулировки, чтобы текст был доступен для понимания широкому кругу читателей. Но для лучшего понимания вопроса рекомендую прочитать мои прошлые публикации о видах наддува и надежности турбомоторов.

Прогресс не стоит на месте, и каждое новое поколение автомобилей должно быть быстрее, экономичнее и мощнее. Часто для повышения мощности используются комбинированные системы наддува, да и «обычные» турбины вовсе не так просты, как кажется на первый взгляд. Каким же образом инженеры научили турбомоторы быть одновременно мощными, эластичными и экономичными? Какие технологии позволяют создавать массовые двигатели с удельной мощностью в 150 л. с. на литр и отличной тягой на низах, и тысячесильных монстров?

с. на литр и отличной тягой на низах, и тысячесильных монстров?

«Обычная» турбина

Как я уже писал, турбокомпрессор прост на первый взгляд, но является высокотехнологичным устройством, которое работает в очень жестких условиях. И любое его усложнение сильно сказывается на надежности. Для примера я постараюсь подробнее описать устройство типичного турбокомпрессора без особых усложнений.

Основной частью турбокомпрессора является средний корпус, в нем расположены подшипники скольжения, упорный подшипник и седло уплотнения с кольцами. В самом корпусе есть каналы для прохождения через него масла и охлаждающей жидкости. На совсем старых конструкциях обходились только маслом и для смазки и для охлаждения, но такие турбины не применяются на серийных машинах уже давно. Для предохранения среднего корпуса от воздействия горячих выхлопных газов служит жароотражатель.

В средний корпус устанавливается турбинный вал. Эта деталь не просто вал, конструктивно он соединен с турбинным колесом неразъемным соединением, чаще всего сваркой трением или выполнен из цельного куска металла. Иногда для создания крыльчатки используется керамика-прочности и коррозийной устойчивости лучших конструкционных сталей может не хватать. Сам вал имеет сложную форму, на нем есть утолщение для уплотнения и упорный выступ, а форма цилиндрической части рассчитана с учетом теплового расширения во время работы.

На турбинный вал надевается компрессорное колесо. Оно изготовлено обычно их алюминия и фиксируется на валу гайкой.

Конструкция из среднего корпуса, установленного в него турбинного вала и компрессорного колеса называется картриджем. После сборки этот узел тщательно балансируется, ведь работает он при очень высоких оборотах и малейший дисбаланс быстро выведет его из строя.

Еще турбине нужны две «улитки» — турбинная и компрессорная. Часто они индивидуальны для каждого производителя машин, тогда как центральная часть — картридж и размеры турбинного и компрессорного колеса являются признаками конкретной модели турбины и ее модификации.

Для предохранения от слишком высокого давления наддува используется клапан сброса давления газов, он же вастегейт. Обычно он является частью турбинной улитки и управляется вакуумом. Он закрыт при обычном режиме работы турбины и открывается в случае слишком высокого давления наддува или других проблем в работе мотора, сбрасывая скорость вращения турбины.

А теперь о том, как используют турбины и какие технологии применяют, чтобы достичь самых высоких показателей моторов.

Twin-turbo и Bi-turbo

Чем больше и мощнее мотор, тем больше воздуха нужно подавать в цилиндры. Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры. Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры. Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

Это две разные технологии, но маркетологи компаний-производителей внесли немало путаницы. Например, на Maserati Biturbo и Mercedes AMG Biturbo на самом деле используют технологию твин-турбо. Так в чем же разница? Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

Фото:twin turbo Nissan

Обозначение Biturbo («двойная турбина») же относят к конструкциям, в которых применяются последовательно подключенные ко впуску две турбины-маленькую и большую. Маленькая хорошо работает на малой нагрузке, быстро раскручивается и обеспечивает тягу «на низах», а потом в действие вступает большая турбина, более эффективная на большой нагрузке. Маленькая турбина в этот момент отключается системой дроссельных заслонок.

Преимуществом такой схемы является большая эффективность одной большой турбины на большой нагрузке: она обеспечивает лучшее давление и меньший нагрев воздуха при большом ресурсе. А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

Но как же потери мощности, которые нужны для их раскрутки? Потери на их привод при малой нагрузке не так существенны. Но расплатой за улучшение характеристик турбин является усложнение впускной системы, приходится использовать много труб и дроссельные заслонки, переключающие потоки воздуха.

Обе технологии используются до сих пор всеми производителями, но все они значительно удорожают мотор, ведь дорогих турбокомпрессоров становится в два раза больше, а система управления ими — сложнее. Для сильно форсированных моторов альтернативы этим технологиям нет или почти нет. Но иногда можно просто улучшить конструкцию стандартной турбины.

Тонкое управление вастегейтом

Wastegate – это, дословно, «ворота для сброса», то есть перепускной клапан. На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

Получить качественный скачок характеристик позволяла плавная регулировка степени открытия перепускного клапана. В этом случае турбина может чаще работать с максимальной отдачей, даже при малых оборотах, а на средних нагрузках уже вступает в действие регулирование и в опасные режимы турбина не переходит.

К сожалению, такой способ сложнее. Для его реализации потребовалось разместить электропривод регулировки рядом с турбиной, что понизило ее надежность: электронике приходится работать в очень жестких условиях, при высокой температуре и высокой вибрации. Но улучшение характеристик стоит того и почти все современные турбины высокофорсированных небольших моторов имеют такую конструкцию.

Для его реализации потребовалось разместить электропривод регулировки рядом с турбиной, что понизило ее надежность: электронике приходится работать в очень жестких условиях, при высокой температуре и высокой вибрации. Но улучшение характеристик стоит того и почти все современные турбины высокофорсированных небольших моторов имеют такую конструкцию.

Более эффективное турбинное колесо. Twinscroll

В поисках повышения эффективности одиночной турбины конструкторская мысль придумала способ, который позволял увеличить эффективность работы турбины и на малых и на больших нагрузках. Турбинное колесо, на которое воздействуют выхлопные газы, разделили на две части, отсюда и название технологии – twin scroll (“двойная улитка”), одна часть турбины более эффективна на большой нагрузке, а другая — на малой, но раскручивают они одно и то же компрессорное колесо на общем валу. Турбина получается не намного сложнее, но несколько эффективнее.

В сочетании с подводом выхлопных газов к разным частям «улитки» от разных групп цилиндров и точной настройки это позволяет получить неплохую прибавку производительности без ухудшения характеристик в зоне малых оборотов. Конечно, такая турбина не даст максимальной возможной мощности, но зато такой мотор будет тяговитее и на практике удобнее и быстрее.

Более эффективное турбинное колесо – турбины с изменяемой геометрией

В твин-скролл турбине выхлопные газы разделяются на два потока и один всегда работает с меньшей эффективностью, чем возможно. Но есть и другой способ! Можно регулировать направляющий аппарат турбинного колеса, и выхлопные газы будут работать всегда с максимальной эффективностью. Все это требует весьма сложной механической системы, расположенной в самой горячей части турбины-на выхлопной «улитке». И сложного механизма управления.

И сложного механизма управления.

Геометрию впускного канала турбины изменяют с помощью направляющих лопаток. На малых оборотах, когда давление выхлопных газов малое, лопатки, поворачиваясь, сужают канал. Через узкое отверстие газы проходят с более высокой скоростью, обеспечивая быструю раскрутку турбины. Когда обороты мотора растут, лопатки пропорционально растущему давлению газов расширяют отверстие, и скорость вращения турбины остается стабильной.

Сначала такие устройства стали применять на турбинах для дизельных моторов — у них ниже температура выхлопных газов, а значит и условие работы тонкой механики лучше. Постепенно технология появилась на в турбинах для бензиновых моторов. Усложнилась и система управления. Вместо изначальной пневматики (как и в случае с вастгейтом), управлять направляющими лопатками стал шаговый электромоторчик.

Резкое усложнение турбины сказывается и на ее стоимости и на ее надежности. Но в высокофорсированных дизельных моторах отказаться от такого эффективного способа сложно, а простое умножение числа турбин не позволяет добиться такого же эффекта. А в мире бензиновых моторов эта технология все еще используется не так уж часто.

Но в высокофорсированных дизельных моторах отказаться от такого эффективного способа сложно, а простое умножение числа турбин не позволяет добиться такого же эффекта. А в мире бензиновых моторов эта технология все еще используется не так уж часто.

Улучшение механики турбин

Подшипники качения (с шариками) имеют намного лучшие характеристики, чем подшипники скольжения (с маслом) — это практически аксиома. Они позволяют уменьшить трение, а значит сделать вращение турбины легким, уменьшить массу вала, снизить зависимость от давления масла. Но высокоточные и очень «выносливые» подшипники качения для огромных скоростей вращения и температур массово стали применять сравнительно недавно.

Турбины на керамических (а не металлических) подшипниках качения надежнее и долговечнее, они не боятся потери давления масла и остановок, менее чувствительны к вибрациям и перегреву. Разумеется, они дороже турбин прошлого поколения, и серийные модели машин с ними появились только недавно, но в автоспорте их возможности оценили уже давно. Например турбины IHI VF серии или Garrett GTxxR/RS применяются на тюнинговых машинах уже много лет.

В заключение

Постепенно новые технологии дешевеют и внедряются на все более массовых машинах. Для последнего поколения моторов почти обязательным атрибутом стало электронное регулирование работы турбины. Все чаще применяются twinscroll-варианты. На больших V образных моторах почти всегда используют технологию twin-turbo, но и турбины при этом не простые, а использующие весь необходимый арсенал новых технологий изготовления.

В сочетании с прямым впрыском топлива это позволяет создавать моторы, характеристики которых еще лет десять назад сочли бы фантастическими — при мощности в 400-500 лошадиных сил они довольствуются 95-м бензином, да и его «едят» не сильно больше, чем малолитражки недавнего прошлого. Что же до надежности современных моторов, то об этом я уже рассказывал в другой статье, ведь в технике ничто не дается просто так.

<a href=»http://polldaddy.com/poll/8537901/»>Считаете ли Вы системы Twin и Bi турбонаддува достаточно отлаженной для установки в массовые машины?</a>

Читайте также

Твинскрольная турбина на ваз

Количество гостей со мной:

Опции темы

Какую ТВИНСКРОЛЛ турбину ставить?

Расскажите, пожалуйста, какие есть большие твинскрольные турбины, которые отлично хватают на низах, но в то же время способны «дотянуть» мощность до верхов?

Есть ли что-то мощнее VF-37? Кто нибудь видел живьем или в продаже VF-42?

Всем заранее спасибо!

Расскажите, пожалуйста, какие есть большие твинскрольные турбины, которые отлично хватают на низах, но в то же время способны «дотянуть» мощность до верхов?

Есть ли что-то мощнее VF-37? Кто нибудь видел живьем или в продаже VF-42?

Чем больше турбина, тем больше лаг.

Не мощнее ВФ37, а «живей» ВФ36 – на подшипнике. ВФ42 – С203 – 204. В продаже оч. редко и то только на Яхе.

хочу найти оптимальный вариант – чтобы низы были и верха были более менее приемлемые.

Мощность под 370, но не засчет только огромной турбы, а чтобы с низов тоже подхватывало.

Поэтому и решил, что относительно немаленькая твинскрольная турба должна справиться с этой задачей.

Хочется что нить побольше 36-ой, но подхват чтобы был не намного позже!

Есть такие достойные варианты?

прошу варианты по замене двигла на 2.5 не предлагать

хочу найти оптимальный вариант – чтобы низы были и верха были более менее приемлемые.

Мощность под 370, но не засчет только огромной турбы, а чтобы с низов тоже подхватывало.

Поэтому и решил, что относительно немаленькая твинскрольная турба должна справиться с этой задачей.

Хочется что нить побольше 36-ой, но подхват чтобы был не намного позже!

Есть такие достойные варианты?

Спасибо. Кто больше?

Неужели либо низы, либо верха?? Не верю, что нет более менее универсальной турбины, покрывающий наибольший диапозон полезной работы! Верю в то, что я просто пока не знаю о её существовании

у гарретта есть на базе ГТ28 твинскролл только по моему он не болт он.

З.Ы. поставь колено от 2.5))))))

если честно, то не в курсе, что это возможно, и что это даст, + сложности в установке?

ГТ28 без других цифр? Сейчас посмотрю на неё подробные спеки!

это даст полезный обьем на 10% больше 2150 будет)))

по сути, получается своего рода строкер кит засчет своей поршневой.

неужели просто надо коленвал поменять и все будет отлично работать.

вот те раз

вот те три

нюансов тоже три

1-без авцс это все равно будет работать убого

2-турба 3+килобакса

3-я надеюсь вкурсе про поддон коллектор даунпайп и а по людски впускной коллектор патрубок впуска и еще много всего.

«не предлагайте мне 2.5″— глупо 205 мотор без 2.5 внизу труп трупом и таким и останется —проверено на кошечках))

ЗЫ

ни одно животное в ходе эксперимента не пострадало)

Двигатель 2.5 не предлагайте, так как на него пока денег нет!

Спасибо за совет по турбинке! То что всё под твинскролл менять надо, я в курсе)

+1000 к ATOMIC. Саша, десять раз подумай, установка твискролла влечёт за собой замену много чего. Ну, если ты уж хочешь большой твинскролл, то поговори с Петровичем – он как-то вскользь при мне упоминал о гибридных твинскроллах и, вроде, цена была не 3+, а чё-то около 1,5 т. Но могу ошибаться.

Двигатель 2.5 не предлагайте, так как на него пока денег нет!

Спасибо за совет по турбинке! То что всё под твинскролл менять надо, я в курсе)

так -для справки 2.5 дешевле чем история с нормальным хоть 36ым твинскролом )))) (если не лепить горбатого)

Как понимаю, идеальный вариант для города – двигатель 2.5, верхний большой кулер и большой твинскрол!

Фу.. буду начинать копить на всё это)

Спасибо, Егор, спасибо, Атомик!

Как понимаю, идеальный вариант для города – двигатель 2.5, верхний большой кулер и большой твинскрол!

Фу.. буду начинать копить на всё это)

Просто откатался на фронталке и VF-22, лаг ужасный и решил бюджетно поднять низы, но, как понял, так не получится)

буду ставить верхний огромный кулер, а турбу не так давно поставил – VF-39 (значительно лучше на низах, чем 22).

вот те раз

вот те три

нюансов тоже три

1-без авцс это все равно будет работать убого

2-турба 3+килобакса

3-я надеюсь вкурсе про поддон коллектор даунпайп и а по людски впускной коллектор патрубок впуска и еще много всего.

«не предлагайте мне 2.5″— глупо 205 мотор без 2.5 внизу труп трупом и таким и останется —проверено на кошечках))

ЗЫ

ни одно животное в ходе эксперимента не пострадало)

это не тот твинскролл, как 36 и 37, или как сток на Эвике с 4ого поколения, у ХКС, как и у Гарретов нету разного АР на горячей части, как у 36,37 и у Эво, ХКС просто сделан болт-он на изначально твинскролловые японские СТИ с 2004 года, там просто две дырки,

Twin-turbo, Bi-turbo, Wastegate и Twinscroll

В современном мире к автомобилям предъявляют жесткие требования. При смене поколений они должны стать мощнее, быстрее и при этом экономичнее. Поэтому инженеры вовсю «шаманят» с системой турбонаддува. Благодаря их стараниям из условного ДВС объемом в 1 литр удалось «выжать» порядка 150 вполне реальных «лошадок». Постараемся разобраться, как такое возможно.

Ferrari 488 GTB twin-turbo V8 engine (Фото: forcegt.com)

«Двойная турбина» и «турбины-близнецы»

Кто хотя бы немного знаком с устройством силового агрегата, знает, что габаритному и мощному мотору необходимо большое количество воздуха в цилиндрах. Справиться с этой задачей способна турбина, причем увеличенная в размерах и максимально шустрая.

Вес крыльчатки напрямую зависит от величины турбины. Чем больше последняя, тем тяжелее первая. Когда водитель нажимает на газ, дроссельная заслонка открывается и в цилиндры отправляется необходимое количество «горючки». Это приводит к появлению в больших количествах выхлопных газов, что способствует сильному раскручиванию турбины. Чтобы сэкономить время на ее «раскачку» и минимизировать ущерб от традиционной «турбоямы», в современном моторостроении используют две технологии — twin-turbo («турбины-близнецы») и bi-turbo («двойная турбина»).

На деле, это непохожие друг на друга технологии. Но из-за неточных формулировок маркетологов произошла путаница. Запуталась даже «элита» — Maserati и Mercedes AMG имеют модели с пометкой «Biturbo». На деле, в этих автомобилях используется система твин-турбо.

Первоначально под twin-turbo подразумевалась конструкция, разделяющая выхлопные газы на два одинаковых «отряда». И каждый из них направлялся «нести службу» на свою, небольшую турбину. Благодаря такому распределению уменьшался вес крыльчаток, сокращалось время «раскачки», а также упрощался сам силовой агрегат (можно было задействовать более простые турбокомпрессоры).

Конструкция bi-turbo отличается тем, что к впуску последовательно присоединены две разные по размеру турбины — одна меньше, другая, соответственно, побольше. Первая обеспечивает эффективную тягу «на низах», при небольшой нагрузке, и хорошо раскручивается. Как только нагрузка возрастает, в дело вступает большая турбина, а дроссельные заслонки в это время отключают ее маленькую «сестру». Главная проблема «двойной турбины» — усложнение всего узла. Ведь там «налеплено» множество трубок, плюс дроссельные заслонки. Эти технологии сильно влияют на цену силового агрегата. Но для форсированных двигателей пока альтернативы не придумали.

Wastegate

Изначально от wastegate (перепускной клапан) не требовалось ничего фантастического. Он срабатывал после того, как давление справлялось с натяжением рабочей пружины. Благодаря открывшемуся клапану газы отводились и давление падало.

Затем для wastegate задачку усложнили. Он стал подчиняться не только давлению, но и электронике, которая следила за происходящим (температура, режим движения, детонация и так далее). Но управлялся перепускной клапан по старинке — пневматикой. Когда появлялась необходимость снизить давление, он открывался.

Необходимые изменения характеристик достигаются за счет точной регулировки работы клапана. Благодаря этому турбина даже на небольших оборотах способна работать максимально эффективно. Главная проблема этой технологии — это ее сложность и невысокие показатели надежности. Ведь электронике приходится трудиться в неблагоприятных условиях: тут и температура зашкаливает, и вибрация сильная.

Twinscroll

Мысль об улучшении работоспособности одной турбины долго время не давала конструкторам покоя. И решение, как увеличить ее эффективность при различных нагрузках, все-таки было найдено.

Турбинное колесо взяли, да и разделили на две части. Собственно, twinscroll переводится как «двойная улитка». Это решение привело к тому, что один «кусок» турбины эффективнее всего при малой нагрузке, а другой — при высокой. В результате, конструкция получается не слишком сложной, а КПД системы увеличивается. Однако из-за «жесткого» разделения турбины агрегат все-таки не способен реализовать максимум возможностей.

Механика турбин

Как известно, подшипники качения имеют определенное преимущество перед «коллегами» — подшипниками скольжения. Заключается оно в уменьшенном трении. Поэтому подшипникам с шариками под силу сделать раскручивание турбины еще более быстрым и легким, снизить вес вала и уменьшить роль давления.

Именно турбины, оснащенные керамическими подшипниками качения, отличаются надежностью и долговечностью. Они не слишком чувствительны к изменению давления наддува, и не слишком восприимчивы к перегреву и сильной вибрации (в отличие от турбин традиционной конструкции).

Понятно, что турбины с такими «наворотами» получаются существенно дороже. Тем не менее, ими постепенно стали оснащать и серийные авто. А всю прелесть керамических турбин по полной программе оценили в автомобильном спорте.

Итог

Новые технологии через короткий промежуток времени перестают быть эксклюзивными. А значит, теряют в цене и становятся более доступными для массового производства.

Например, большинство современных двигателей оснащено электронным контролем турбины. Twinscroll постепенно уходит «в народ». А без twin-turbo не обходится практически не один серьезный V-образный силовой агрегат. Проблемы, конечно, остаются. Главная из них — невысокий запас прочности турбин, дороговизна их ремонта и обслуживания. Но ведь приходится чем-то жертвовать ради технического прогресса!

Основным недостатком турбированных двигателей в сравнении с атмосферными вариантами является меньшая отзывчивость, обусловленная тем, что раскрутка турбины занимает определенное время. С развитием турбокомпрессоров производители разрабатывают различные способы повышения их отзывчивости, производительности и эффективности. Наиболее оптимальным вариантом являются твинскрольные турбины.

Общие особенности

Под данным термином понимают турбокомпрессоры со сдвоенной входной частью и двойной крыльчаткой турбинного колеса. Со времен появления первых турбин (примерно 30 лет назад) они были дифференцированы на варианты с открытым и раздельным впуском. Последние являются аналогами современных твинскрольных турбокомпрессоров. Лучшие параметры определяют применение их в тюнинге и автоспорте. К тому же некоторые производители используют их на серийных спортивных машинах, таких как Mitsubishi Evo, Subaru Impreza WRX STI, Pontiac Solstice GXP и др.

Конструкция и принцип функционирования

От обычных турбин твинскрольные отличаются сдвоенным турбинным колесом и разделенной надвое входной частью. Ротор имеет монолитную конструкцию, но размер, форма и изгиб лопастей изменяются по диаметру. Одна его часть рассчитана на малую нагрузку, другая – на большую.

Принцип работы твинскрольных турбин основан на раздельной подаче выхлопных газов под разным углом на турбинное колесо в зависимости от порядка работы цилиндров.

Далее более подробно рассмотрены конструктивные особенности и то, как работает твинскрольная турбина.

Выпускной коллектор

Основное значение для твинскрольных турбокомпрессоров имеет конструкция выпускного коллектора. Она основана на концепции сопряжения цилиндров гоночных коллекторов и определяется количеством цилиндров и порядком их работы. Почти все 4-цилиндровые моторы функционируют в порядке 1-3-4-2. В данном случае один канал объединяет 1 и 4 цилиндры, другой – 2 и 3. На большинстве 6-цилиндровых моторов подача выхлопных газов осуществляется раздельно из 1, 3, 5 и 2, 4, 6 цилиндров. В качестве исключений следует отметить RB26 и 2JZ. Они работают в порядке 1-5-3-6-2-4.

Следовательно, для данных моторов 1, 2, 3 цилиндры сопрягают для одной крыльчатки, 4, 5, 6 – для второй (в стоке в том же порядке организован привод турбин). Таким образом, названные двигатели отличаются упрощенной конструкцией выпускного коллектора, объединяющего в два канала три первых и три последних цилиндра.

Помимо соединения цилиндров в определенном порядке, очень важны и прочие особенности коллектора. Прежде всего, оба канала должны иметь равную длину и одинаковое количество изгибов. Это обусловлено необходимостью обеспечения одинакового давления подаваемых выхлопных газов. Кроме того, важно соответствие фланца турбины на коллекторе по форме и размерам ее входу. Наконец, для обеспечения наилучшей производительности необходимо точное соответствие конструкции коллектора значению A/R турбины.

Необходимость применения для твинскрольных турбин выпускного коллектора соответствующей конструкции определяется тем, что в случае использования обычного коллектора такой турбокомпрессор будет работать как синглскрольный. То же самое будет наблюдаться при совмещении синглскрольной турбины с коллектором для твинскрольной.

Импульсное взаимодействие цилиндров

Одно из значительных достоинств твинскрольных турбокомпрессоров, определяющих их преимущества перед синглскрольными, состоит в существенном сокращении или устранении взаимного влияния цилиндров импульсами отработанных газов.