системы впрыска. XPI, PDE, HPI

Эволюция двигателей не стоит на месте. С момента первого появления двигателей внутреннего сгорания инженеры стараются сделать его надежнее, экономичнее и быстрее. Таким образом в конце 60-х годов Robert Huber — немецкий биохимик, разработал образец системы Common Rail. Через годы появилась разработка ECD-U2, которая использовалась для судостроительной, паровозной и большегрузной техники. В наше время система Common Rail является самой современной системой с прямым впрыском топлива и в отличие от традиционных дизелей, рампу, куда под большим давлением подается дизельное топливо. После этого оно хорошо распространяется между электрическими форсунками с соленоидными клапанами.

А теперь разберемся подробнее про саму систему Common Rail и также про систему malti, где malti это программное обеспечение представляющая собой узкоспециализированный каталог деталей. Если говорить проще, это «дизельный инжектор». Говоря про обычный двигатель можно сказать, что в нем каждая секция насоса высокого давления нагнетает топливо в «индивидуальный» топливопровод. Его стенки довольно толстые, однако, когда по нему проходит порция горючего, топливопровод сильно раздувается, а потом, когда солярка уходит – сжимается снова. В след заданной порции к форсунке подкачивается еще лишняя доза и именно она увеличивает расход горючего. При переключении так же повышается шумность работ от пульсации отдельных трубопроводов. Если говорить о преимуществах, то стоит отметить, что впрыскивать топливо в камеру сгорания цилиндра двумя точными порциями раньше было невозможно, однако именно компьютерное управление подачей топлива это позволяет сделать. Сначала идет маленькая доза, которая позволяет избежать резкого скачка давления в камере сгорания топлива. Для дизеля с воспламенением топлива от сжатия это важная вещь. Система Common Rail позволяет этому давлению нарастать плавно.

Если говорить проще, это «дизельный инжектор». Говоря про обычный двигатель можно сказать, что в нем каждая секция насоса высокого давления нагнетает топливо в «индивидуальный» топливопровод. Его стенки довольно толстые, однако, когда по нему проходит порция горючего, топливопровод сильно раздувается, а потом, когда солярка уходит – сжимается снова. В след заданной порции к форсунке подкачивается еще лишняя доза и именно она увеличивает расход горючего. При переключении так же повышается шумность работ от пульсации отдельных трубопроводов. Если говорить о преимуществах, то стоит отметить, что впрыскивать топливо в камеру сгорания цилиндра двумя точными порциями раньше было невозможно, однако именно компьютерное управление подачей топлива это позволяет сделать. Сначала идет маленькая доза, которая позволяет избежать резкого скачка давления в камере сгорания топлива. Для дизеля с воспламенением топлива от сжатия это важная вещь. Система Common Rail позволяет этому давлению нарастать плавно. Но самое главное, это то, что данная система позволяет полностью исключить перерасход горючего из-за той самой маленькой «Дополняющей» порции топлива. Расход в этом случае сокращается на 20 %, а так же значительно понижается содержание сажи в выхлопе. Что же касается форсунок, то они открываются теперь гидромеханическим способом и электронным – от сигнала, подаваемого на соленоид форсунки. Специальные датчики сообщают компьютеру информацию о положении педали акселератов, а так же о нагрузке и температурном режиме двигателя. В итоге компьютер назначает и выполняет переключение сам нужное количество и топливопровод не «сходит с ума от постоянной качки», а спокойно работает в соответствии с решениями электронного мозга.

Но самое главное, это то, что данная система позволяет полностью исключить перерасход горючего из-за той самой маленькой «Дополняющей» порции топлива. Расход в этом случае сокращается на 20 %, а так же значительно понижается содержание сажи в выхлопе. Что же касается форсунок, то они открываются теперь гидромеханическим способом и электронным – от сигнала, подаваемого на соленоид форсунки. Специальные датчики сообщают компьютеру информацию о положении педали акселератов, а так же о нагрузке и температурном режиме двигателя. В итоге компьютер назначает и выполняет переключение сам нужное количество и топливопровод не «сходит с ума от постоянной качки», а спокойно работает в соответствии с решениями электронного мозга.

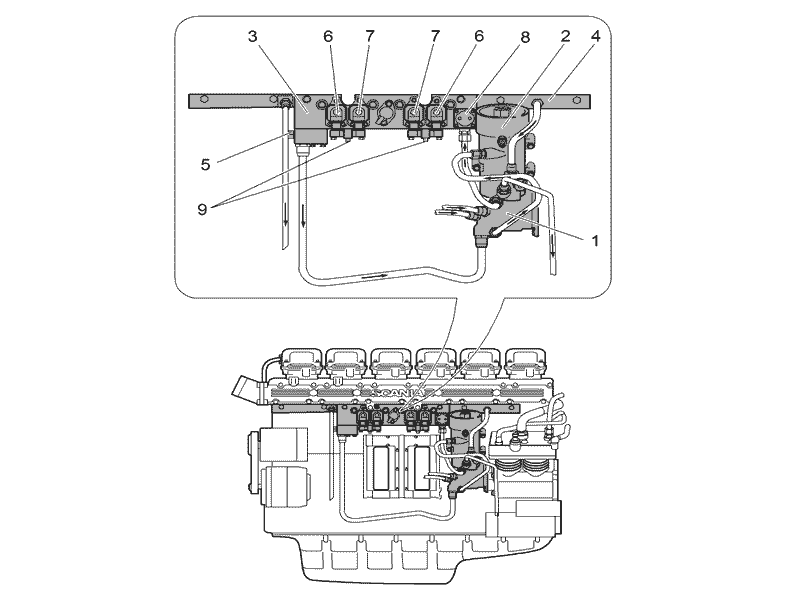

Scania разработали концепцию модульных камер сгорания топлива. Благодаря этому потенциал топливной эффективности увеличился и снизился воздушный выброс углекислого газа. Так же это позволило снизить показатель ресурса крутящего момента. Каждый, абсолютно каждый двигатель спроектирован так, что бы обеспечить максимальную пользу от сгорания топлива. При создании каждого нового двигателя сотрудники компании Scania начинают работу с создания оптимизированного цилиндра. Scania рассматривает много различных вариаций конструкций, оценивает все характеристики и делает все для усовершенствования их показателей. Таким образом, компания добилась получения мощности с нужными и желанными характеристиками. Уже десятилетиями Scania усовершенствуют конструкции двигателей, исключением не является трансмиссия (демультипликатор), генератор, топливная система pde Scania. Двигатели имеют одинаковые камеры сгорания и имеют общие компоненты, такие как газораспределительные механизмы, штанги толкателей, поршневые кольца и кулачковые толкатели клапана, из трансмиссии демультипликатор. Из-за этого автомобили легче поддаются техническому обслуживанию. Обобщая можно сказать, что система управления двигателем Scania — это интеллектуальный центр вашего автомобиля Scania, который находится полностью под вашим контролем.

Так же это позволило снизить показатель ресурса крутящего момента. Каждый, абсолютно каждый двигатель спроектирован так, что бы обеспечить максимальную пользу от сгорания топлива. При создании каждого нового двигателя сотрудники компании Scania начинают работу с создания оптимизированного цилиндра. Scania рассматривает много различных вариаций конструкций, оценивает все характеристики и делает все для усовершенствования их показателей. Таким образом, компания добилась получения мощности с нужными и желанными характеристиками. Уже десятилетиями Scania усовершенствуют конструкции двигателей, исключением не является трансмиссия (демультипликатор), генератор, топливная система pde Scania. Двигатели имеют одинаковые камеры сгорания и имеют общие компоненты, такие как газораспределительные механизмы, штанги толкателей, поршневые кольца и кулачковые толкатели клапана, из трансмиссии демультипликатор. Из-за этого автомобили легче поддаются техническому обслуживанию. Обобщая можно сказать, что система управления двигателем Scania — это интеллектуальный центр вашего автомобиля Scania, который находится полностью под вашим контролем. Итак, системы впрыска существуют 3 видов и в Scania MaLti их можно подобрать: XPI, PDE, HPI.

Итак, системы впрыска существуют 3 видов и в Scania MaLti их можно подобрать: XPI, PDE, HPI.

- Обстоятельства могут меняться, но производительность и экономия топлива — никогда. И это речь о системе XPI.

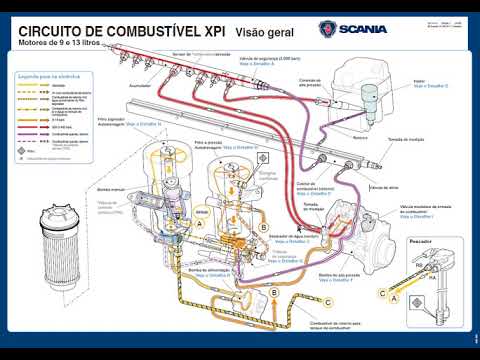

Подача топлива и давление впрыска устанавливаются вне зависимости от скорости двигателя, но исключительно точно. И это благодаря системе XPI от Scania. Эта довольно сложная система и она постоянно перенастраивается, а также задействуется распределения pin соединений. Данная система не позволит ни одной лишней капли пропасть зря. Она адаптируется к изменениям скорости и использует до трех впрысков топлива. А так же благодаря качественному и тщательному выбору времени осуществления данных впрысков, уменьшается количество вредных выбросов во время рабочего цикла двигателя. Как уже сказано выше, благодаря точному дозированию горючего в камеру сгорания, топливо расходуется максимально эффективно.

- Про систему PDE можно сказать просто — усовершенствованное сгорание с насосами — форсунки высокого давления.

В Scania насос — форсунки высокого давления по системе PDE обеспечивают необходимое давление тогда, когда необходимо доставить топливо. Давление контролируется в каждом цилиндре и благодаря этому уменьшается расход топлива и количество токсических выбросов при pde. При вождении тягача (к примеру scania 380) или грузовика, можно заметить стабильные и плавные вращения двигателя при различных маневрах в моментах оживленного транспортного потока. Топливоподкачивающий насос хорошо подает топливо через фильтр, забирая его из бака и подавая его в топливную рампу. Так же имеется ручной насос, его принцип использовать ресурс для удаления воздуха из топливной системы. В pde scania регулятор давления расположен на топливной рампе и служит для поддержания постоянного давления топлива. Если вдруг уровень топлива слишком высокий, то регулятор открывается и начинает перепускать часть топлива в бак. Топливная рампа занимается распределением топлива между насосами — форсунками двигателя scania pde. Моментом и временем впрыска топлива в цилиндры двигателя занимается блок управления двигателем. Это управление происходит как раз за счет форсунок с электромагнитным клапаном в системе pde.

Топливная рампа занимается распределением топлива между насосами — форсунками двигателя scania pde. Моментом и временем впрыска топлива в цилиндры двигателя занимается блок управления двигателем. Это управление происходит как раз за счет форсунок с электромагнитным клапаном в системе pde.

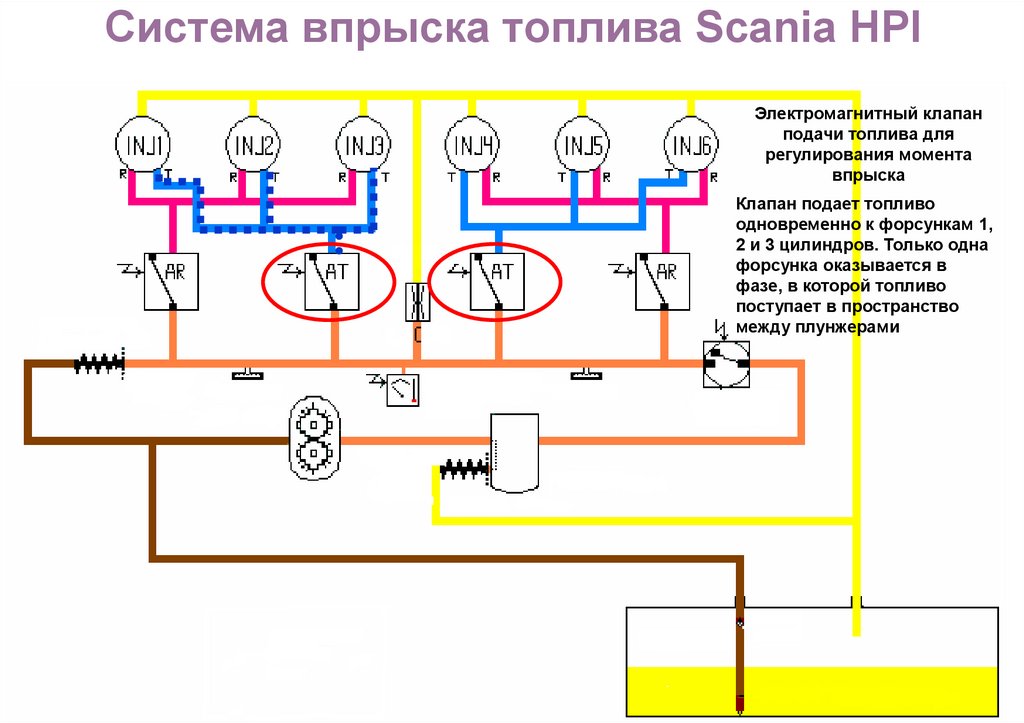

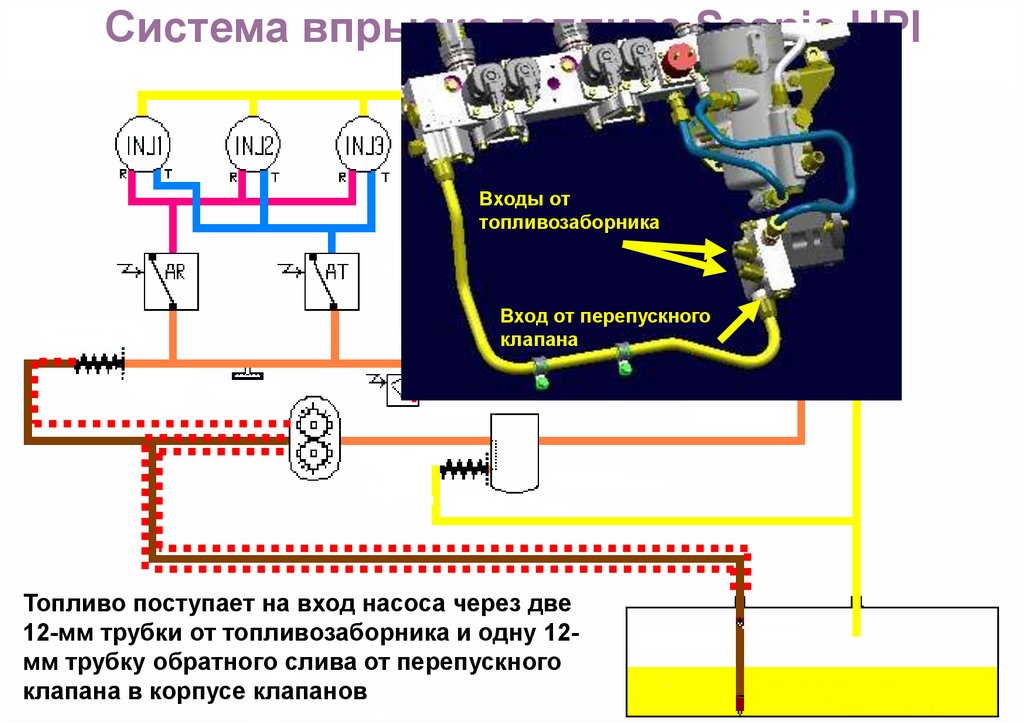

- Когда речь идет о впрыске топлива, принцип работы и своевременность значит все. А значит, это про систему HPI.

HPI обеспечит оптимальную подачу топлива в любых условиях, благодаря постоянным корректировкам. Сокращение потребления топлива и вредных выбросов происходит из-за того, сто данная система изменяет объемы и время впрыскивания. При этом, показатели крутящего момента не понижаются. Давление в топливной системе постоянно поддерживается перепускным клапаном и при частоте вращения холостого хода должно быть 14,5 бар. За тем, сколько топлива насос — форсунка должна впрыснуть в цилиндр, и тем, когда насос — форсунка должна впрыскивать топливо несет ответственность система электронного управления. Эта система и есть блок управления и scania ресурс двигателя. Электромагнитные клапаны регулируют топливо для впрыска в воздушный цилиндр и топливо для регулирования опережения впрыска и распределение выводов, которое поступает в насос — форсунки. Цикловую подачу топлива регулирует одна пара электромагнитных клапанов. Другая же регулирует топливо, которое, в свою очередь, регулирует опережение впрыска. Получается, по одному электромагнитному клапану на каждый ряд цилиндров. Время, в котором электромагнитные клапаны находятся в открытом состоянии, определяет объем топлива, поступающего в насос — форсунку. Давление топлива не изменяется, а вот длительность фазы регулируется если выполнить переключение фазы. Длительность импульса указывается блоком управления двигателем. Данный блок компенсирует проявления те неравномерности, которые возникают в работе двигателя. Так же блок управления выполняет функции мозга самой системы управления двигателем, где генератор преобразует один вид энергии в другой PR Блок управления обрабатывает не только сигналы от различных устройств и датчиков, а так же данные, которые мы получаем от блоков управления других различных систем самого автомобиля, в этом помогает нам разводка выводов.

Эта система и есть блок управления и scania ресурс двигателя. Электромагнитные клапаны регулируют топливо для впрыска в воздушный цилиндр и топливо для регулирования опережения впрыска и распределение выводов, которое поступает в насос — форсунки. Цикловую подачу топлива регулирует одна пара электромагнитных клапанов. Другая же регулирует топливо, которое, в свою очередь, регулирует опережение впрыска. Получается, по одному электромагнитному клапану на каждый ряд цилиндров. Время, в котором электромагнитные клапаны находятся в открытом состоянии, определяет объем топлива, поступающего в насос — форсунку. Давление топлива не изменяется, а вот длительность фазы регулируется если выполнить переключение фазы. Длительность импульса указывается блоком управления двигателем. Данный блок компенсирует проявления те неравномерности, которые возникают в работе двигателя. Так же блок управления выполняет функции мозга самой системы управления двигателем, где генератор преобразует один вид энергии в другой PR Блок управления обрабатывает не только сигналы от различных устройств и датчиков, а так же данные, которые мы получаем от блоков управления других различных систем самого автомобиля, в этом помогает нам разводка выводов. После обработки этой информации блок посылает сигналы электромагнитным клапанам. Эти электромагнитные клапаны управляют подачей топлива к насосам — форсункам и опережением впрыска. В итоге блок управления двигателем компенсирует самопроизвольный ресурс количества топлива, так как предает ускорение маховику. Как можно понять, все насосы — форсунки имеют насосы высокого давления, каждый из которых находится под контролем в моменты впрыска топлива. Так же каждая система впрыска контролирует самопроизвольный расход топлива и заботится об окружающей среде из-за уменьшения расходов токсичных выбросов. Однако каждая имеет свои особенности и ресурс. К примеру, у HPI четыре трубки, а у остальных двух систем по две. И это из-за большей производительности, которым обладает насос в системе HPI. Так же внутренний тест-драйв автомобиля Scania с топливной системой XPI выигрывает по экономичности и производительности перед PDE(системой pde).

После обработки этой информации блок посылает сигналы электромагнитным клапанам. Эти электромагнитные клапаны управляют подачей топлива к насосам — форсункам и опережением впрыска. В итоге блок управления двигателем компенсирует самопроизвольный ресурс количества топлива, так как предает ускорение маховику. Как можно понять, все насосы — форсунки имеют насосы высокого давления, каждый из которых находится под контролем в моменты впрыска топлива. Так же каждая система впрыска контролирует самопроизвольный расход топлива и заботится об окружающей среде из-за уменьшения расходов токсичных выбросов. Однако каждая имеет свои особенности и ресурс. К примеру, у HPI четыре трубки, а у остальных двух систем по две. И это из-за большей производительности, которым обладает насос в системе HPI. Так же внутренний тест-драйв автомобиля Scania с топливной системой XPI выигрывает по экономичности и производительности перед PDE(системой pde).

| Расширенный каталог двигателей SCANIA повышенной экономичности

Ведь показатели автомобиля с системой XPI говорят о наибольшем комфорте при эксплуатации и наиболее лучшей динамике характеристик. Так и расход топлива сократился на 6%. Дмитрий Миклашевич — менеджер департамента продаж грузовых автомобилей «Scania-Русь» сказал: «Конструкции двигателей с топливными системами PDE и XPI (например, DC13 143 450 и DC13 153 440) одинаковы – разница только в системе впрыска топлива. Такой подход соответствует глобальному принципу модульной сборки Scania, который хорошо сокращает число компонентов, облегчает ТО, ремонт и подбор запчастей для ремонта, упрощает процесс модернизации»

Так и расход топлива сократился на 6%. Дмитрий Миклашевич — менеджер департамента продаж грузовых автомобилей «Scania-Русь» сказал: «Конструкции двигателей с топливными системами PDE и XPI (например, DC13 143 450 и DC13 153 440) одинаковы – разница только в системе впрыска топлива. Такой подход соответствует глобальному принципу модульной сборки Scania, который хорошо сокращает число компонентов, облегчает ТО, ремонт и подбор запчастей для ремонта, упрощает процесс модернизации»

Подбор таких важных улов автомобиля как двигатель, требует большого внимания к деталям, особенно если вы покупаете его б/у на грузовой авто разборке. Для того чтобы выбрать двигатель и запчасти нужно знать какой именно двигатель подходит вашему тягачу и в maLti Scania это можно осуществить. Поэтому при возникновении такой проблемы стоит заглянуть на сайт worktruck, либо воспользоваться системой maLti, где например есть демультипликатор, генератор, Scania двигатель hpi, двигатель Scania, воздушный фильтр и многое другое. Каталог WorkTruck оснащен удобной поисковой системой с помощью которой вы точно подберете необходимые комплектующие: в поиске вбивайте название любой из трех систем впрыска или же vin — номер вашего автомобиля. Причина и самопроизвольный дефект и поломка по которой вам нужно разрешить тот или иной вопрос не беда, поскольку наши специалисты её установят и помогут решить ваш вопрос в кратчайшие сроки. Сайт подберет и покажет запчасти, необходимые именно вашему автомобилю, а наши менеджеры помогут вам оформить покупку двигателя максимально быстро и легко.

Каталог WorkTruck оснащен удобной поисковой системой с помощью которой вы точно подберете необходимые комплектующие: в поиске вбивайте название любой из трех систем впрыска или же vin — номер вашего автомобиля. Причина и самопроизвольный дефект и поломка по которой вам нужно разрешить тот или иной вопрос не беда, поскольку наши специалисты её установят и помогут решить ваш вопрос в кратчайшие сроки. Сайт подберет и покажет запчасти, необходимые именно вашему автомобилю, а наши менеджеры помогут вам оформить покупку двигателя максимально быстро и легко.

Топливная система Scania PDE-устройство

- Подробности

татьяна

3. ТОПЛИВНАЯ СИСТЕМА SCANIA

Просмотров: 1656

Топливная система SCANIA PDE — устройство.

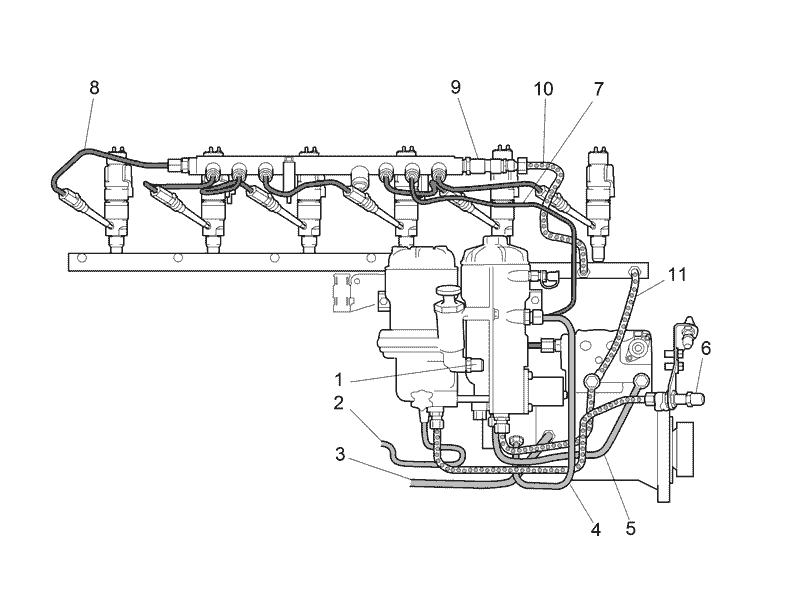

Система питания топливом с насос-форсунками PDE включает в себя, кроме топливопроводов и топливного бака,

следующие узлы:

1 Топливоподкачивающий насос

2 Ручной топливоподкачивающий насос

3 Электронный блок управления

4 Топливный фильтр

5 Насос-форсунки PDE (одна насос- форсунка на каждый цилиндр)

6 Топливная рампа

7 Регулятор давления топлива

Топливная система включает также электронную систему управления. Система управления включает в себя, помимо блока управления, электромагнитные клапаны насос-форсунок, датчики и другие блоки управления, а также прочие элементы. Более подробные сведения об электронной системе управления приведены ниже в соответствующем разделе.

Гидравлическая схема системы питания топливом.

Топливоподкачивающий насос забирает топливо из бака и нагнетает топливо через фильтр в топливную рампу. Ручной топливоподкачивающий насос расположен на механическом топливоподкачивающем насосе. Ручной топливоподкачивающий насос предназначен для прокачки топливной системы с целью удаления из нее воздуха. На топливной рампе установлен регулятор давления топлива. Регулятор давления поддерживает заданное давление в топливной рампе. Если давление топлива становится слишком высоким, клапан регулятора открывается и перепускает часть топлива в бак. Топливная рампа распределяет топливо по насос-форсункам, которые установлены на каждом цилиндре двигателя. Блок управления EDC регулирует момент впрыскивания топлива в цилиндры двигателя. Избыточное количество топлива сливается в топливный бак по сливной магистрали в топливной рампе. В сливной магистрали избыточное давление отсутствует.

Ручной топливоподкачивающий насос расположен на механическом топливоподкачивающем насосе. Ручной топливоподкачивающий насос предназначен для прокачки топливной системы с целью удаления из нее воздуха. На топливной рампе установлен регулятор давления топлива. Регулятор давления поддерживает заданное давление в топливной рампе. Если давление топлива становится слишком высоким, клапан регулятора открывается и перепускает часть топлива в бак. Топливная рампа распределяет топливо по насос-форсункам, которые установлены на каждом цилиндре двигателя. Блок управления EDC регулирует момент впрыскивания топлива в цилиндры двигателя. Избыточное количество топлива сливается в топливный бак по сливной магистрали в топливной рампе. В сливной магистрали избыточное давление отсутствует.

Цикловая подача и момент впрыскивания топлива.

Каждая насос-форсунка состоит из насосной секции, электромагнитного клапана и распылителя. Это позволяет управлять впрыскиванием топлива индивидуально для каждого цилиндра двигателя. Электронная система управления двигателем (EDC) регулирует как цикловую подачу каждой насос-форсунки, так и момент впрыскивания топлива в каждый цилиндр двигателя. Управление впрыскиванием топлива означает, что мы можем оптимизировать рабочий процесс в камере сгорания. Это, в свою очередь, обеспечивает уменьшение токсичных выбросов с отработавшими газами и снижение расхода топлива. Данная инструкция содержит описание системы управления S6. Блок управления выполняет функцию мозга системы EDC. Блок управления обрабатывает сигналы как от датчиков и устройств, входящих в систему EDC, так и данные, получаемые от блоков управления других систем автомобиля. После обработки полученных данных блок EDC выдает сигналы управления насос-форсунками. Эти сигналы управляют топливоподачей в цилиндры двигателя. Система управления EDC позволяет реализовать такие дополнительные функции, как стабилизация скорости автомобиля (круиз-контроль), установка оборотов двигателя вручную, ограничение скорости автомобиля, ограничение дымления, а также специальную программу холодного запуска двигателя.

Электронная система управления двигателем (EDC) регулирует как цикловую подачу каждой насос-форсунки, так и момент впрыскивания топлива в каждый цилиндр двигателя. Управление впрыскиванием топлива означает, что мы можем оптимизировать рабочий процесс в камере сгорания. Это, в свою очередь, обеспечивает уменьшение токсичных выбросов с отработавшими газами и снижение расхода топлива. Данная инструкция содержит описание системы управления S6. Блок управления выполняет функцию мозга системы EDC. Блок управления обрабатывает сигналы как от датчиков и устройств, входящих в систему EDC, так и данные, получаемые от блоков управления других систем автомобиля. После обработки полученных данных блок EDC выдает сигналы управления насос-форсунками. Эти сигналы управляют топливоподачей в цилиндры двигателя. Система управления EDC позволяет реализовать такие дополнительные функции, как стабилизация скорости автомобиля (круиз-контроль), установка оборотов двигателя вручную, ограничение скорости автомобиля, ограничение дымления, а также специальную программу холодного запуска двигателя.

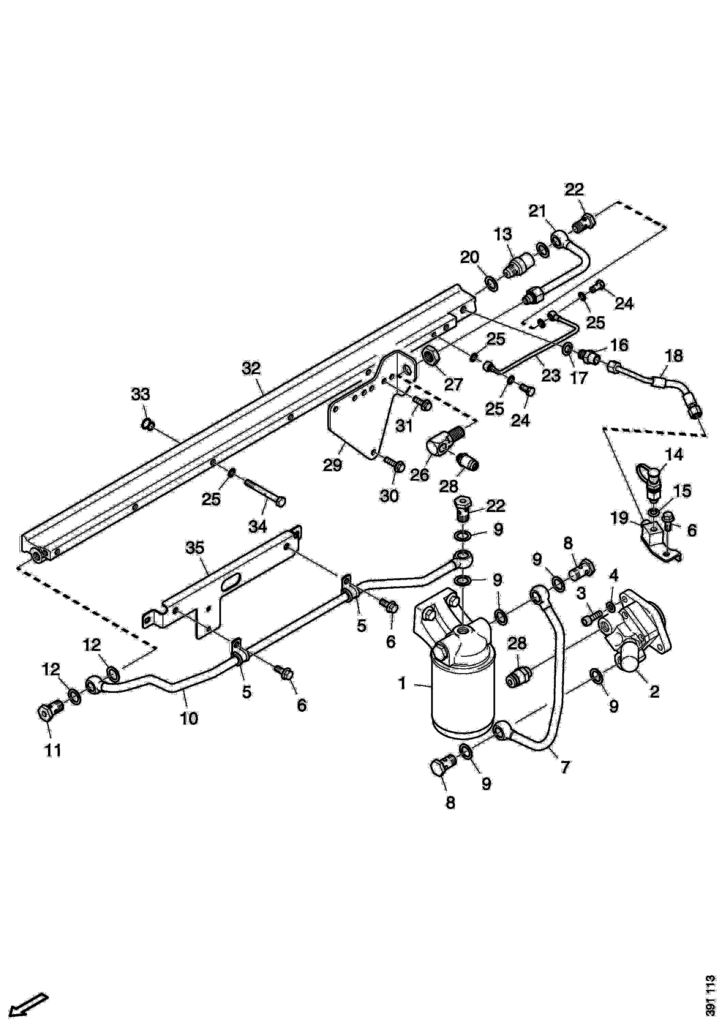

Узлы топливной системы.

Топливоподкачивающий насос.

Топливоподкачивающий насос шестеренного типа установлен на картере воздушного компрессора и приводится во вращение от коленчатого вала компрессора. Производительность насоса обеспечивает необходимую подачу топлива ко всем насос- форсункам при заданном давлении.Отверстие, просверленное во фланце насоса,служит для индикации течи топлива.

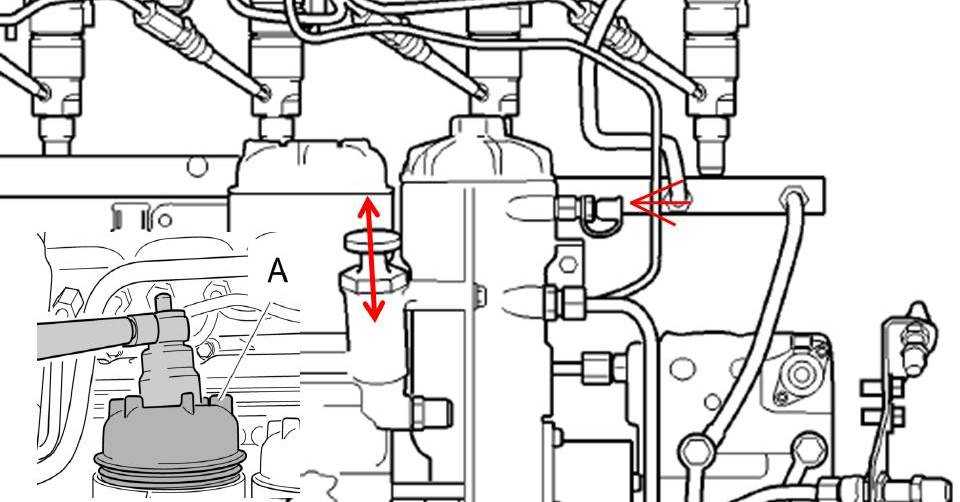

Ручной топливоподкачивающий насос.

Ручной топливоподкачивающий насос расположен на задней стенке механического топливоподкачивающего насоса и предназначен для прокачки топливной системы с целью удаления из нее воздуха. На автобусах ручной топливоподкачивающий насос расположен так, чтобы обеспечить удобный доступ к нему через задний люк моторного отсека.

Топливная рампа.

Топливная рампа обеспечивает распределение топлива по всем насос- форсункам двигателя. Топливная рампа крепится с помощью полых болтов, соединенных со сливной магистралью (идущей в топливный бак).

Топливная рампа крепится с помощью полых болтов, соединенных со сливной магистралью (идущей в топливный бак).

Регулятор давления топлива.

Регулятор давления установлен на топливной магистрали. Регулятор предназначен для поддержания заданного давления, под которым топливо подается к насос-форсункам.

Насос-форсунка.

Общие сведения:

На каждом цилиндре двигателя установлена отдельная насос-форсунка. Насос-форсунка расположена в центре головки цилиндра между четырьмя клапанами. Насос-форсунка объединяет в одном блоке насосную секцию и форсунку с распылителем. Плунжер насос-форсунки приводится в действие от распределительного вала двигателя. Привод плунжера насос- форсунки состоит из кулачка распределительного вала, роликового толкателя, штанги толкателя и коромысла. Избыточное количество топлива, оставшееся в насос-форсунке после фазы впрыска, возвращается в бак через канал. Топливный канал проходит через корпус клапана, в котором поддерживается постоянная циркуляция топлива. Топливо, протекающее через насос-форсунку, обеспечивает охлаждение последней.Нагретое топливо возвращается в топливный бак по сливному каналу.

Топливный канал проходит через корпус клапана, в котором поддерживается постоянная циркуляция топлива. Топливо, протекающее через насос-форсунку, обеспечивает охлаждение последней.Нагретое топливо возвращается в топливный бак по сливному каналу.

Насос-форсунка состоит из трех основных частей.

• Насосная секция включает в себя гильзу и плунжер, соответствующие одной нагнетательной секции многоплунжерного топливного насоса высокого давления.

• Секция форсунки включает в себя корпус распылителя, иглу и пружину.

• В корпусе электромагнитного клапана находится топливный клапан, управляемый электромагнитом.

Нижней частью насос-форсунка устанавливается в стальную втулку. Нижний торец насос-форсунки уплотнен в головке цилиндра медной шайбой, аналогичной используемой для уплотнения обычных форсунок. Верхняя часть насос-форсунки с возвратной пружиной и корпусом электромагнитного клапана располагается над головкой цилиндра. Момент впрыскивания топлива и цикловая подача определяются блоком управления EDC. Блок управления открывает и закрывает электромагнитный топливный клапан насос-форсунки. Продолжительность открытого состояния клапана (длительность впрыскивания) определяет величину цикловой подачи топлива в цилиндр двигателя. Избыточное количество топлива из насос- форсунки поступает к топливной рампе через канал в головке цилиндра. Затем топливо через сливной канал топливной рампы и полый болт крепления регулятора давления сливается в топливный бак.

Момент впрыскивания топлива и цикловая подача определяются блоком управления EDC. Блок управления открывает и закрывает электромагнитный топливный клапан насос-форсунки. Продолжительность открытого состояния клапана (длительность впрыскивания) определяет величину цикловой подачи топлива в цилиндр двигателя. Избыточное количество топлива из насос- форсунки поступает к топливной рампе через канал в головке цилиндра. Затем топливо через сливной канал топливной рампы и полый болт крепления регулятора давления сливается в топливный бак.

Фаза наполнения топливом.

В течение фазы наполнения топливом плунжер насосной секции движется вверх к своему верхнему положению. Ролик толкателя прошел наивысшую точку профиля кулачка распределительного вала и движется по сбегающей части профиля. Топливный клапан открыт и топливо может поступать через канал в полость гильзы (под плунжер). Фаза наполнения топливом продолжается до тех пор, пока плунжер не достигнет своего крайнего верхнего положения.

Фаза нагнетания топлива.

Фаза нагнетания начинается с того момента, когда роликовый толкатель переходит на набегающую часть профиля кулачка распределительного вала. При этом роликовый толкатель через штангу и коромысло перемещает плунжер вниз. Топливо течет через открытый клапан,отверстие в насос-форсунке и выходит по каналу. Фаза нагнетания продолжается до тех пор, пока клапан остается открытым.

Фаза впрыскивания топлива.

Фаза впрыскивания начинается с момента закрытия топливного клапана. Клапан закрывается при подаче напряжения на электромагнит клапана. Кулачок распределительного вала через коромысло продолжает перемещать плунжер вниз. Поскольку топливный клапан закрыт, происходит впрыскивание топлива в цилиндр двигателя. Фаза впрыскивания топлива продолжается до тех пор, пока топливный клапан остается закрытым.

Фаза уменьшения давления топлива.

Впрыскивание топлива прекращается, как только открывается топливный клапан и давление в насос-форсунке падает ниже давления подъема иглы распылителя. Топливо движется через открытый клапан,отверстие в насос-форсунке и вытекает через канал. Моменты закрытия и открытия топливного клапана определяют начало и окончание фазы впрыскивания топлива.

Топливный фильтр.

Топливный фильтр включает в себя один сменный фильтрующий элемент. Фильтрующий элемент закреплен на крышке фильтра. При вынимании фильтрующего элемента топливо автоматически сливается из корпуса фильтра.

Назад

Вперёд

- Введение

- Система насос-форсунки

- Насосная установка

- Уменьшение проблем с динамикой трубопровода : проблемы с динамикой трубопровода в системах насос-форсунок/насосных насосов вызывают меньше проблем, чем в их аналогах насос-линия-форсунка (P-L-N). Возможность суперпозиции волн, которая беспокоила системы P-L-N, вызывая повторные инъекции и способствуя задержке инъекции, значительно снижается. Тем не менее, следует отметить, что проблемы с динамикой трубопровода, возникающие в узких каналах насос-форсунок, все же могут модулировать скорость впрыска 9.0027 [371] .

- Более высокое давление впрыска : система UI традиционно имеет самое высокое давление впрыска среди всех типов систем впрыска. В начале 2000-х системы UI могли выдерживать давление 200 МПа по сравнению со 160 МПа в системах Common Rail. С тех пор пиковые значения давления впрыска в системе UI/UP выросли до 250 МПа для некоторых приложений 2007 модельного года.

Насос-форсунки и насосные станции

Насос-форсунки и насосы

Магди К. Хайр, Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : В системах впрыска насос-форсунка и насос-форсунка отдельный насос обслуживает каждый цилиндр двигателя. Когда-то система с насос-форсунками могла развивать самое высокое давление впрыска среди всех типов систем впрыска. В то время как были разработаны усовершенствованные системы насос-форсунок с электронным управлением с возможностью многократного впрыска и регулирования скорости, насос-форсунки постепенно заменяются технологией Common Rail.

В системах с насос-форсунками (UI) и насосами-насосами (UP) каждый цилиндр двигателя обслуживается отдельным насосом впрыска или насосом высокого давления, расположенным в непосредственной близости от цилиндра. Системы с насосным агрегатом (UP) позволяют использовать короткие топливопроводы высокого давления за счет расположения насоса рядом с форсункой. Объединение насосного элемента и форсунки в один узел, как в системах с насос-форсунками (UI), позволяет полностью исключить эти линии. Исключение или уменьшение длины топливопроводов высокого давления в системах впрыска UI/UP дает два преимущества:

Исключение или уменьшение длины топливопроводов высокого давления в системах впрыска UI/UP дает два преимущества:

Что касается давления топлива, следует отметить, что давление в системе впрыска топлива Common Rail также возросло, а в некоторых системах достигло или превысило давление, доступное в системах UI/UP. Хотя нет никаких технических причин, препятствующих дальнейшему росту давления UI/UP, производители двигателей все чаще используют системы Common Rail в приложениях, где традиционно доминируют системы UI/UP. По этой причине системы UI/UP, скорее всего, не претерпят существенного развития за пределами их текущих пиковых давлений около 250 МПа.

Обе системы UI и UP приводятся в действие распределительным валом двигателя. В одной общей конструкции механической системы управление подачей топлива обычно достигалось вращением насосного элемента (плунжера) так же, как это делается в системах P-L-N. С внедрением электроники в дизельные двигатели были разработаны системы с электронным насосом-форсункой (EUI) и с электронным насосом-насосом (EUP). В них используется переливной клапан с электромагнитным управлением для контроля подачи топлива.

Благодаря наличию топливопроводов насосную систему можно отнести к варианту системы впрыска P-L-N. Однако конструкция систем насос-форсунок и насос-форсунок часто одинакова, что делает удобным обсуждение этих систем вместе. На самом деле, некоторые производители предлагают свои системы впрыска как в версии UI, так и в версии UP (сравните рисунок 4 и рисунок 11).

Коммерческое применение насос-форсунок началось в 1930-х годах на Winton (дочерняя компания GM) и дизельных двигателях GM. Winton продолжал поставлять двигатели Electro-Motive Corporation (EMC), в то время как GM передала производство дизельных двигателей своему Detroit Diesel Division. Линейка двухтактных двигателей Detroit Diesel Corporation является одним из наиболее известных применений технологии насос-форсунок. С 1930-х до середины 1980-х годов компания Detroit Diesel использовала механические насос-форсунки. В 1985, двухтактный двигатель Detroit Diesel Series 92 стал первым дизельным двигателем большой мощности, в котором используется насос-форсунка с электронным управлением [2151] . С момента введения электронного управления насос-форсунки продолжали развиваться, достигая более высокого уровня сложности. Эволюция легких и тяжелых машин шла разными путями.

С момента введения электронного управления насос-форсунки продолжали развиваться, достигая более высокого уровня сложности. Эволюция легких и тяжелых машин шла разными путями.

Возможно, самой передовой конструкцией насос-форсунки для легких условий эксплуатации является инжектор PPD, который некоторое время производился Volkswagen Mechatronic (совместное предприятие Volkswagen и Siemens VDO), начиная с 2004 года, для приложений Euro 4 2006 модельного года. В этом инжекторе использовался пьезоэлектрический привод, и он мог выполнять до 2 пилотных и 2 вторичных впрыска в дополнение к основному впрыску. Однако это произошло в то время, когда системы Common Rail уже закрепились в легковых автомобилях и быстро набирали популярность. Инжектор PPD не мог конкурировать с системами Common Rail и был снят с производства вскоре после его запуска. Начиная с 2007 года он был заменен на Common Rail для приложений Евро 5. С тех пор системы Common Rail стали предпочтительным выбором для двигателей малой грузоподъемности, а насос-форсунки быстро исчезают из новых конструкций двигателей.

Электронные насос-форсунки продолжали развиваться для тяжелых условий эксплуатации. Эволюция некоторых из этих конструкций описана в статье о системах впрыска в двигателях HD. Вершиной конструкции насос-форсунок для тяжелых условий эксплуатации являются двухклапанные конструкции форсунок Delphi E3 и Caterpillar MEUI-C для двигателей, отвечающих стандартам выбросов на дорогах Агентства по охране окружающей среды США 2007 года. В то время как эти усовершенствованные конструкции насос-форсунок имеют такие возможности, как формирование скорости и многократный впрыск, системы Common Rail для тяжелых условий эксплуатации эволюционировали до такой степени, что они заменяют насос-форсунки во многих новых конструкциях двигателей для рынков с самыми строгими стандартами выбросов. Чтобы облегчить этот переход, производители оборудования для впрыска топлива разработали системы Common Rail, которые можно легко установить на платформы двигателей, изначально предназначенные для систем с насос-форсунками или насосами-насосами, что позволяет избежать необходимости в совершенно новой конструкции двигателя.

###

Scania XPI — система впрыска топлива будущего

| Источник:

Скания

Скания

СОДЕРТАЛЬЕ, Швеция, 12 декабря 2003 г. (PRIMEZONE) — Scania XPI для впрыска под сверхвысоким давлением прокладывает путь к уровням выбросов, превышающим возможности современных дизельных технологий. Новая система впрыска под высоким давлением разрабатывается совместно с американским производителем двигателей Cummins. Scania XPI позволяет Scania сосредоточиться на обеспечении максимально возможной эксплуатационной экономичности, лидируя на рынке в отношении заботы об окружающей среде, производительности и управляемости.

«Цель Scania состоит в том, чтобы еще больше сократить выбросы, предлагая максимально возможную экономию топлива и управляемость, чтобы обеспечить самую низкую общую стоимость эксплуатации», — говорит Урбан Йоханссон, старший вице-президент по разработке силовых агрегатов Scania. «Наше успешное сотрудничество с Cummins по разработке и производству Scania HPI, нашей текущей системы впрыска под высоким давлением, привело к новому долгосрочному проекту разработки технологии Common Rail.

«Наше успешное сотрудничество с Cummins по разработке и производству Scania HPI, нашей текущей системы впрыска под высоким давлением, привело к новому долгосрочному проекту разработки технологии Common Rail.

«Эффективность и экологические показатели станут основными критериями для любой транспортной системы в будущем. Эффективность также говорит в пользу дизельного двигателя, который, несмотря на многовековую разработку, по-прежнему обладает огромным неиспользованным потенциалом. Благодаря технологии Common Rail Scania может продолжать совершенствовать дизельный двигатель и процесс его сгорания вплоть до 2010-х годов».

Будущие разработки

Для следующего шага в области контроля выбросов, Евро 4, Scania внедрила две разные технологии — EGR (рециркуляция отработавших газов) и SCR (селективная каталитическая нейтрализация). Эта стратегия позволяет Scania адаптировать решения для конкретных условий и областей применения. Последовательное развитие технологии внутреннего сгорания позволит Scania производить двигатели, соответствующие нормам выбросов Евро-4, с расходом топлива, эквивалентным расходу топлива двигателей Евро-3.

Системы впрыска топлива под высоким давлением, такие как Scania HPI, являются ключом к достижению текущих уровней выбросов. Но еще более высокое давление впрыска потребуется, чтобы снизить выбросы за пределы Euro 5. Это будет достигнуто с помощью Scania XPI и комбинации EGR и SCR.

К тому времени уровни выбросов от дизельных двигателей будут настолько низкими, по крайней мере, для компонентов выхлопных газов, о которых мы знаем сегодня, что другие проблемы возьмут верх. Опасения по поводу выбросов углекислого газа и парникового эффекта будут расти, а опасения по поводу доступности сырой нефти повысят потребность в использовании наиболее экономичных технологий двигателей.

На домашней странице Scania www.scania.com вы можете найти новую брошюру в формате PDF, посвященную философии разработки двигателей Scania.

Для получения дополнительной информации, пожалуйста, обращайтесь к Пер-Эрику Нордстрему, Business Communications, тел. +46 8 55385577.

Scania является одним из ведущих мировых производителей грузовых автомобилей и автобусов для тяжелого транспорта, а также промышленных и судовых двигателей.