ВО ВСЕ ЛОПАТКИ | Наука и жизнь

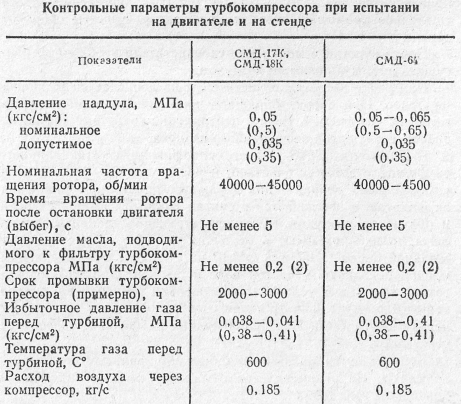

Реактивная авиация, которая начала создаваться с 1940-х годов, потребовала разработки нового типа двигателя. Получившие наиболее широкое применение газотурбинные реактивные двигатели произвели революцию в авиационной технике.

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

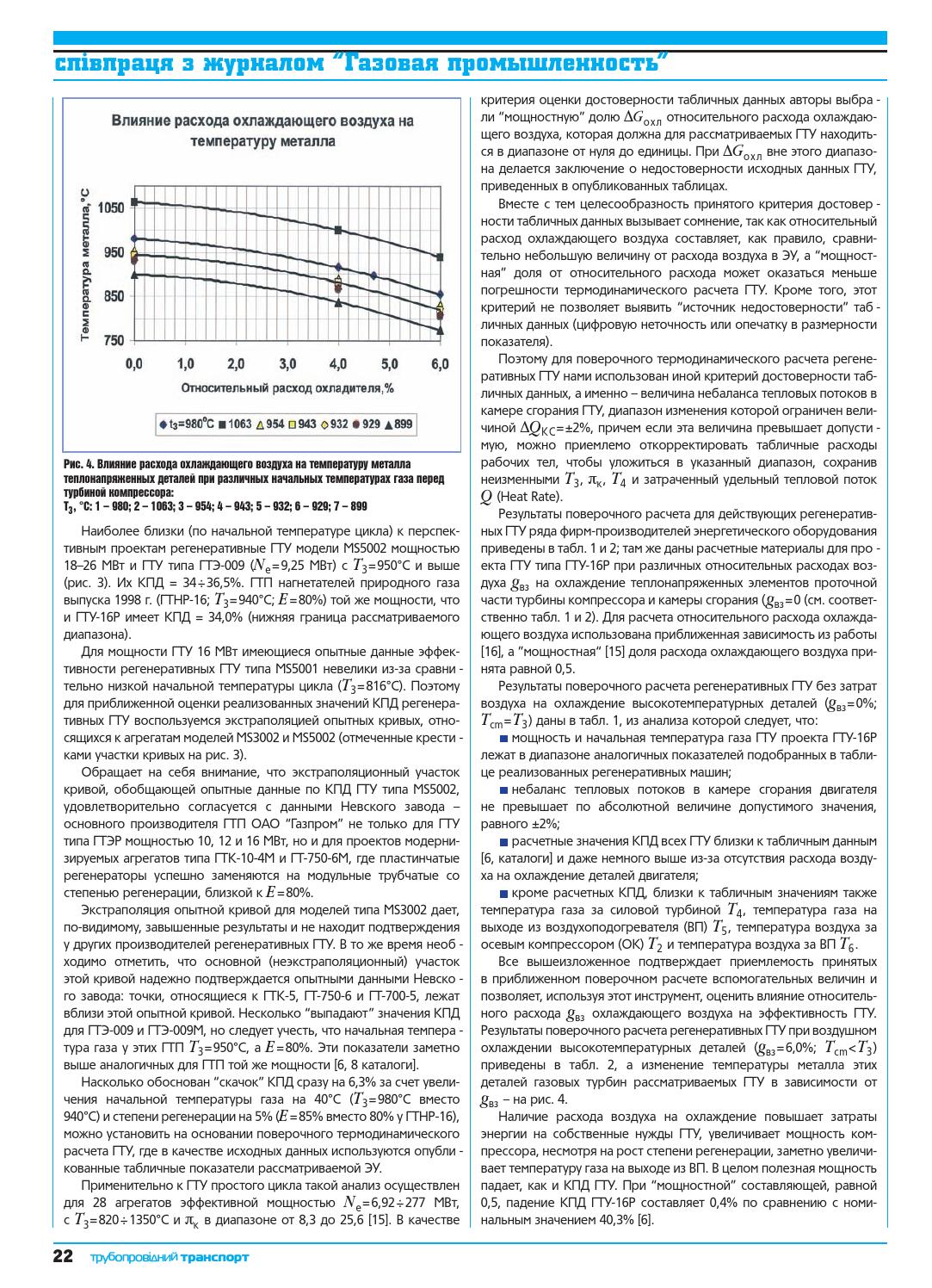

Лопатки газовой турбины реактивного двигателя работают в очень тяжелых условиях: их обтекает поток раскаленных газов из камер сгорания.

Охлаждающий воздух, поданный со стороны оси турбины в каналы лопатки, выходит из ее торца.

Стержни-закладки, которые помещают в форму для отливки лопатки газовой турбины. После охлаждения заготовки стержни растворяют и в готовой лопатке остаются каналы для пропускания охлаждающего воздуха.

Воздух, выходящий из отверстий в боковой части лопаток, создает тонкую воздушную пленку, которая изолирует лопатку от горячих газов (слева). Каналы, ведущие к отверстиям, имеют довольно сложную геометрию (справа).

Каналы, ведущие к отверстиям, имеют довольно сложную геометрию (справа).

Металл отлитой лопатки застывает в виде кристаллов разного размера, сцепленных недостаточно надежно (слева). После введения в металл модификатора кристаллы стали мелкими и однородными, прочность изделия повысилась (справа).

Так производят направленную кристаллизацию материала лопатки.

Усовершенствовав технологию направленной кристаллизации, удалось вырастить лопатку в виде единого монокристалла.

В монокристаллических лопатках создается охлаждающая полость сложной формы. Новейшие разработки ее конфигурации позволили в полтора раза повысить эффективность охлаждения лопаток.

‹

›

ДВИГАТЕЛИ И МАТЕРИАЛЫ

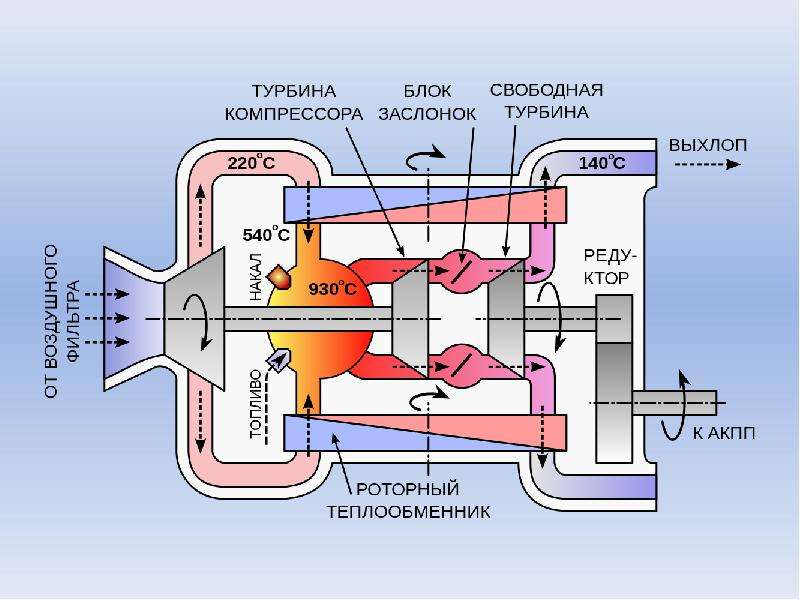

Мощность любого теплового двигателя определяет температура рабочего тела — в случае реактивного двигателя это температура газа, вытекающего из камер сгорания. Чем выше температура газа, тем мощнее двигатель, тем больше его тяга, тем выше экономичность и лучше весовые характеристики. В газотурбин ном двигателе имеется воздушный компрессор. Его приводит во вращение газовая турбина, сидящая с ним на одном валу. Компрессор сжимает атмосферный воздух до 6-7 атмосфер и направляет его в камеры сгорания, куда впрыскивается топливо — керосин. Поток вытекающего из камер раскаленного газа — продуктов сгорания керосина — вращает турбину и, вылетая через сопло, создает реактивную тягу, движет самолет. Высокие температуры, возникающие в камерах сгорания, потребовали создания новых технологий и применения новых материалов для конструирования одного из наиболее ответственных элементов двигателя — статорных и роторных лопаток газовой турбины. Они должны в течение многих часов, не теряя механической прочности, выдерживать огромную температуру, при которой многие стали и сплавы уже плавятся. В первую очередь это относится к лопаткам турбины — они воспринимают поток раскаленных газов, нагретых до температур выше 1600 К. Теоретически температура газа перед турбиной может достигать 2200 К (1927оC).

В газотурбин ном двигателе имеется воздушный компрессор. Его приводит во вращение газовая турбина, сидящая с ним на одном валу. Компрессор сжимает атмосферный воздух до 6-7 атмосфер и направляет его в камеры сгорания, куда впрыскивается топливо — керосин. Поток вытекающего из камер раскаленного газа — продуктов сгорания керосина — вращает турбину и, вылетая через сопло, создает реактивную тягу, движет самолет. Высокие температуры, возникающие в камерах сгорания, потребовали создания новых технологий и применения новых материалов для конструирования одного из наиболее ответственных элементов двигателя — статорных и роторных лопаток газовой турбины. Они должны в течение многих часов, не теряя механической прочности, выдерживать огромную температуру, при которой многие стали и сплавы уже плавятся. В первую очередь это относится к лопаткам турбины — они воспринимают поток раскаленных газов, нагретых до температур выше 1600 К. Теоретически температура газа перед турбиной может достигать 2200 К (1927оC). В момент зарождения реактивной авиации — сразу после войны — материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.

В момент зарождения реактивной авиации — сразу после войны — материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.

Вскоре после окончания Великой Отечественной войны работу по созданию сплавов для изготовле ния турбинных лопаток начала специальная лаборатория в ВИАМе. Ее возглавил Сергей Тимофеевич Кишкин.

В АНГЛИЮ ЗА МЕТАЛЛОМ

Первую отечественную конструкцию турбореактивного двигателя еще до войны создал

в Ленинграде конструктор авиационных двигателей Архип Михайлович Люлька. В конце

1930-х годов он был репрессиро ван, но, вероятно, предвидя арест, чертежи двигателя

успел закопать во дворе института. Во время войны руководство страны узнало, что

немцы уже создали реактивную авиацию (первым самолетом с турбореак тивным двигателем

был немецкий «хейнкель» He-178, сконструированный в 1939 году в качестве летающей

лаборатории; первым серийным боевым самолетом стал двухмоторный «мессершмит» Me-262

(поступивший на вооружение германских войск в 1942 году. — Прим. ред.).

— Прим. ред.).

Тогда Сталин вызвал Л. П. Берия, который курировал новые военные разработки, и

потребовал найти тех, кто у нас в стране занимается реактивными двигателями. А.

М. Люльку быстро освободили и дали ему в Москве на улице Галушкина помещение под

первое конструкторское бюро реактивных двигателей. Свои чертежи Архип Михайлович

нашел и выкопал, но двигатель по его проекту сразу не получился. Тогда просто

взяли купленный у англичан турбореактивный двигатель и повторили его один к одному.

Но дело уперлось в материалы, которые отсутствовали в Советском Союзе, однако

имелись в Англии, и состав их, конечно, был засекречен. И все-таки расшифровать

его удалось.

Приехав в Англию для ознакомления с производством двигателей, С. Т. Кишкин всюду появлялся в ботинках на толстой микропористой подошве. И, посетив с экскурсией завод, где обрабатывали турбинные лопатки, он возле станка, как бы невзначай, наступил на стружку, упавшую с детали. Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Было установлено, что основным носителем жаропрочности таких сплавов служат субмикроскопичес кие частицы интерметаллической фазы на основе соединения Ni3Al. Лопатки из первых жаропрочных никелевых сплавов могли длительно работать, если температура газа перед турбиной не превышала 900-1000 К.

ЛИТЬЕ ВМЕСТО ШТАМПОВКИ

Лопатки первых двигателей штамповали из сплава, отлитого в пруток, до формы, отдаленно напоминающей готовое изделие, а затем долго и тщательно обрабатывали на станках. Но здесь возникла неожиданная сложность: чтобы повысить рабочую температуру материала, в него добавили легирующие элементы — вольфрам, молибден, ниобий. Но они сделали сплав настолько твердым, что штамповать его стало невозможно — формовке методами горячей деформации он не поддавался.

Но они сделали сплав настолько твердым, что штамповать его стало невозможно — формовке методами горячей деформации он не поддавался.

Тогда Кишкин предложил лопатки отливать. Конструкторы-мотористы возмутились: во-первых, после литья лопатку все равно придется обрабатывать на станках, а главное — как можно литую лопатку ставить в двигатель? Металл штампованных лопаток очень плотен, прочность его высока, а литой металл остается более рыхлым и заведомо менее прочным, чем отштампованный. Но Кишкин сумел убедить скептиков, и в ВИАМе создали специальные литейные жаропрочные сплавы и технологию литья лопаток. Были проведены испытания, после чего практически все авиационные турбореактивные двигатели стали выпускать с литыми турбинными лопатками.

Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания. Но деваться было некуда — ресурс турбины необходимо увеличить во что бы то ни стало.

Но деваться было некуда — ресурс турбины необходимо увеличить во что бы то ни стало.

Стали конструировать лопатки с несколькими сквозными охлаждающими каналами, расположенны ми вдоль оси лопатки. Однако скоро выяснилось, что такая конструкция малоэффективна: воздух сквозь канал протекает слишком быстро, площадь охлаждаемой поверхности мала, тепло отводится недостаточно. Пытались изменить конфигурацию внутренней полости лопатки, вставив туда дефлектор, который отклоняет и задерживает поток воздуха, или сделать каналы более сложной формы. В какой-то момент специалистами по авиационным двигателям овладела заманчивая идея — создать целиком керамическую лопатку: керамика выдерживает очень высокую температуру, и охлаждать ее не нужно. С тех пор прошло почти пятьдесят лет, но пока никто в мире двигателя с керамическими лопатками так и не сделал, хотя попытки продолжаются.

КАК ДЕЛАЮТ ЛИТУЮ ЛОПАТКУ

Технология изготовления турбинных лопаток называется литьем по выплавляемым моделям. Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Чтобы исключить эту операцию, в ВИАМе начали делать стержни из оксида алюминия с добавкой 10-15% оксида кремния, который растворяется в щелочи. Материал лопаток со щелочью не реагирует, а остатки оксида алюминия удаляют сильной струей воды. Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований.

Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований.

В повседневной жизни мы привыкли считать литые изделия очень грубыми и шероховатыми. Но нам удалось подобрать такие керамические составы, что форма из них получается совершенно гладкой и отливка механической обработки почти не требуется. Это намного упрощает работу: лопатки имеют очень сложную форму, и обрабатывать их нелегко.

Новые материалы потребовали новых технологий. Какими бы удобными ни были добавки оксида кремния в материал стержней, от него пришлось отказаться. Температура плавления оксида алюминия Al2O3 — 2050 оС, а оксида кремния SiO2 — только около 1700 оС, и новые жаропрочные сплавы разрушали стержни уже в процессе заливки.

Чтобы форма из оксида алюминия сохраняла прочность, ее обжигают при температуре более высокой, чем температура жидкого металла, который в нее заливают. Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

ПОЧЕМУ ОТКАЗАЛИСЬ

ОТ ШТАМПОВАННЫХ ЛОПАТОК

Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках.

При этом 90% металла уходило в стружку. Была поставлена задача: создать такую

технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое

изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие.

Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу

ее охлаждения.

Таким образом, весьма важно сделать лопатку, которая эффективно охлаждается, не снижая температуру рабочего газа, и обладает высокой длительной прочностью. Эту задачу удалось решить, скомпоновав каналы в теле лопатки и выходные отверстия из нее так, чтобы вокруг лопатки возникала тонкая воздушная пленка. При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

Здесь возникает некоторая аналогия с тепловой защитой космической ракеты. Когда ракета на большой скорости входит в плотные слои атмосферы, начинает испаряться и сгорать так называемое жертвенное покрытие, закрывающее головную часть. Оно берет на себя основной тепловой поток, а продукты его сгорания образуют своего рода защитную подушку. В конструкции турбинной лопатки заложен такой же принцип, только вместо жертвенного покрытия используется воздух. Правда, лопатки нужно защищать еще и от эрозии и от коррозии. Но об этом подробнее см. стр. 54.

Порядок изготовления лопатки таков. Сначала создается никелевый сплав с заданными параметрами по механической прочности и жаропрочности, для чего в никель вводятся легирующие добавки: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Они позволяют добиться максимальных высокотемпературных характеристик для литых сплавов на основе никеля (есть соблазн еще повысить их, используя больше рения, но он безумно дорог). Перспективным направлением считается использование силицида ниобия, но это — дело далекого будущего.

Перспективным направлением считается использование силицида ниобия, но это — дело далекого будущего.

Но вот сплав залит в форму при температуре 1450 оС и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше 50 часов. Тогда мы предложили ввести в материал формы для литья модификатор — кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработал Е. Н. Каблов, работает до сих пор, и работает хорошо. А мы в ВИАМе нарабатываем алюминат кобальта тоннами и поставляем его на заводы.

Мощность реактивных двигателей росла, температура и давление газовой струи повышались. И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

КАК ПРОИЗВОДЯТ НАПРАВЛЕННУЮ КРИСТАЛЛИЗАЦИЮ

Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров — скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Изучив рентгенографическими методами выращенные столбчатые кристаллы, мы поняли, что всю лопатку целиком можно сделать из одного кристалла, который не будет иметь межзёренных границ — наиболее слабых элементов структуры, по которым начинается разрушение. Для этого сделали затравку, которая позволяла только одному кристаллу расти в заданном направлении (кристаллографическая формула такой затравки 0-0-1; это означает, что в направлении оси Z кристалл растет, а в направлении X—Y — нет). Затравку поставили в нижнюю часть формы и залили металл, интенсивно охлаждая его снизу. Вырастающий монокристалл приобретал форму лопатки. Кстати, первая публикация об этой технологии появилась в журнале «Наука и жизнь» еще в 1971 году, в № 1.

Американские инженеры применяли для охлаждения медный водоохлаждаемый кристаллизатор. А мы после нескольких экспериментов заменили его ванной с расплавленным оловом при температуре 600-700 К. Это позволило точнее подбирать необходимый градиент температуры и получать изделия высокого качества. В ВИАМе построили установки с ваннами для выращивания монокристалличес ких лопаток — очень совершенные машины с компьютерным управлением.

В 1990-х годах, когда распался СССР, на территории Восточной Германии остались советские самолеты, в основном истребители МиГ. У них в двигателях стояли лопатки нашего производства. Металл лопаток исследовали американцы, после чего довольно скоро их специалисты приехали в ВИАМ и попросили показать, кто и как его создал. Оказалось, что им была поставлена задача сделать монокристаллические лопатки метровой длины, которую они решить не могли. Мы же сконструировали установку для высокоградиентного литья крупногабаритных лопаток для энергетических турбин и попытались предложить свою технологию Газпрому и РАО «ЕЭС России», но они интереса не проявили. Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

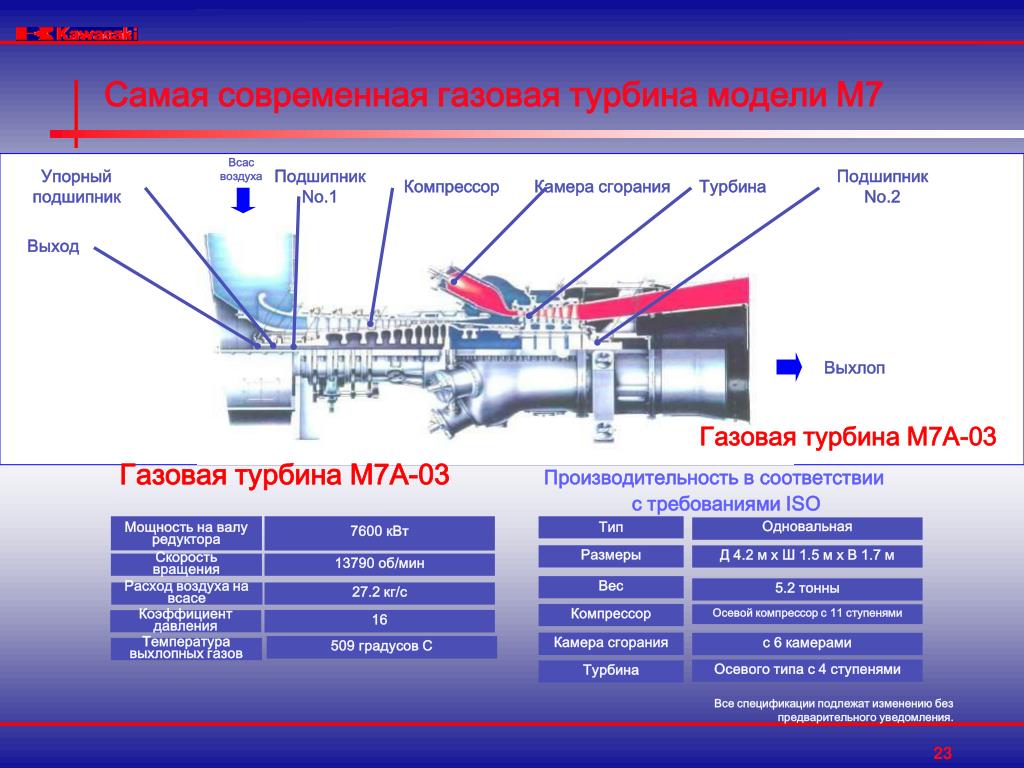

Кстати, турбины для энергетики — это еще одна интересная задача, которую решал ВИАМ. Самолетные двигатели, выработавшие ресурс, стали использовать на компрессорных станциях газопроводов и в электростанциях, питающих насосы нефтепроводов (см. «Наука и жизнь» № 2, 1999 г.). Сейчас стала актуальной задача создать для этих нужд специальные двигатели, которые работали бы при гораздо меньших температурах и давлении рабочего газа, но гораздо дольше. Если ресурс авиационного двигателя порядка 500 часов, то турбины на нефтегазопроводе должны работать 20-50 тыс. часов. Одним из первых ими начало заниматься самарское конструкторское бюро под руководством Николая Дмитриевича Казнецова.

ЖАРОПРОЧНЫЕ СПЛАВЫ

Монокристаллическая лопатка вырастает не сплошной — внутри у нее имеется полость сложной формы для охлаждения. Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Вот эти лопатки мы и предлагаем для двигателей нового поколения. Сейчас температура газа перед турбиной едва дотягивает до 1950 К, а в новых двигателях она дойдет до 2000-2200 К. Для них мы уже разработали высокожаропрочные сплавы, содержащие до пятнадцати элементов таблицы Менделеева, в том числе рений и рутений, и теплозащитные покрытия, в которые входят никель, хром, алюминий и иттрий, а в перспективе — керамические из оксида циркония, стабилизированного оксидом иттрия.

В сплавах первого поколения присутствовало небольшое количество углерода в виде карбидов титана или тантала. Карбиды располагаются по границам кристаллов и понижают прочность сплава. От карбида мы избавились и заменили рением, повысив его концентрацию от 3% в первых образцах до 12% в последних. Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Уникальность ВИАМа заключается в том, что мы умеем разрабатывать и сплавы, и технологию их получения, и методику отливки готового изделия. Во все лопатки вложен огромный труд и знания всех работников ВИАМа.

См. в номере на ту же тему

Е. КАБЛОВ — ВИАМ — национальное достояние.

А. ЖИРНОВ — Крылатые металлы и сплавы.

М. БРОНФИН — Испытатели — исследователи и контролеры.

Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 .

И. ФРИДЛЯНДЕР — Старение — не всегда плохо.

Б. ЩЕТАНОВ — Тепловая защита «Бурана» началась с листа кальки.

С. МУБОЯДЖЯН — Плазма против пара: победа за явным преимуществом .

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ.

Э. КОНДРАШОВ — Без неметаллических деталей самолеты не летают.

И. КОВАЛЕВ — В науку — со школьной скамьи .

С. КАРИМОВА — Коррозия — главный враг авиацииc.

А. ПЕТРОВА — Посадить на клей.

История создания газотурбинных установок — Оборудование, услуги, материалы

Идея использования энергии горячих дымовых газов для совершения механической работы известна человечеству очень давно.

Идея использования энергии горячих дымовых газов для совершения механической работы известна человечеству очень давно.

По имеющимся данным она была высказана и реализована еще Героном Александрийским, которым был построен прибор, где для целей вращения использовалась энергия восходящего горячего газового потока.

Позднее, в 15 веке, Леонардо да Винчи была высказана идея «дымового вертела» для обжарки туш животных.

Принцип действия «дымового вертела» совершенно подобен принципу действия ветряной мельницы.

«Дымовой вертел» размещался в дымоходе, и вращение его создавалось дымовыми газами, проходившими через колесо с насаженными на него лопастями.

Подобное устройство было осуществлено в средние века.

1й патент на проект газотурбинной установки (ГТУ) был выдан в 1791 г в Англии Д.Барберу.

В патенте Барбера, хотя и в примитивной форме, были представлены все основные элементы современных ГТУ: имелись воздушный и газовый компрессоры, камера горения и активное турбинное колесо.

Для работы предполагалось использовать продукты перегонки угля, дерева или нефти.

Для понижения температуры рабочих газов предполагалось впрыскивание воды в камеру горения.

В 19 веке продолжались попытки многочисленных ученых и изобретателей различных стран создать ГТУ, пригодную для практического использования.

Однако эти попытки были обречены на неудачу вследствие низкого уровня науки и техники.

Металлы, которые могли бы длительное время противостоять температурам порядка 500 оС и выше еще не были получены.

Свойства, газов и паров были изучены недостаточно.

Состояние газодинамики не могло обеспечить создания хороших проточных частей турбины и компрессора.

В России также предпринимались попытки создать ГТУ, в частности, инженер-механиком русского военно-морского флота П. Кузьминским.

Он разработал, а затем и осуществил небольшую газопаровую турбинную установку, состоявшую из камеры сгорания, в которую кроме воздуха и топлива, подавался водяной пар, получавшийся в змеевике, окружавшем камеру.

Газопаровая смесь затем поступала в многоступенчатую турбину радиального типа.

Горение топлива (керосина) происходило при постоянном давлении порядка 10 кгс/см2.

При испытаниях, несмотря на принятые меры, камера горения быстро прогорала и выходила из строя.

Создать длительно действующую установку не удалось.

В 1900 — 1904 гг в Германии инженером Штольце была построена и испытана ГТУ, в которой понижение температуры рабочих газов перед поступлением их в турбину осуществлялось за счет большого избытка воздуха, подававшегося компрессором в камеру горения.

Испытания установки не дали положительных результатов.

Вся мощность, развивавшаяся газовой турбиной, расходовалась только на привод компрессора.

Полезная мощность установки была равна 0.

В 1905 — 1906 гг французскими инженерами Арманго и Лемалем были построены 2 ГТУ, работавшие на керосине.

Снижение температуры газов перед турбинами примерно до 560 °С достигалось впрыскиванием воды.

Мощность газовой турбины 1й ГТУ равнялась 25 л.с., 2й — 400 л.с.

От 2й установки впервые была получена полезная мощность.

КПД установки был чрезвычайно низок и не превышал 3 — 4 %, хотя КПД собственно турбины достигал уже 70 — 75 %.

Над созданием ГТУ работал также немецкий ученый доктор Хольцварт, который провел обширные экспериментальные работы, основанные на глубоких теоретических исследованиях.

Начиная с 1908 г по проектам Хольцварта было построено несколько ГТУ. Наибольший КПД, который был получен в опытах с турбинами Хольцварта за период до 1927 г составил 14 %.

Те немногие, фактически работавшие ГТУ, которые были построены за рассмотренный период времени, либо обладали низким КПД, либо были конструктивно очень сложны и мало надежны в эксплуатации, что, естественно, являлось препятствием для их практического использования.

Реальное применение газовых турбин началось в 1950х гг.

Первые практически эксплуатировавшиеся газовые турбины выполнялись утилизационными.

Они работали на газах, отходивших от двигателей внутреннего сгорания, и приводили в действие воздуходувку, осуществлявшую наддув того же двигателя (увеличение воздушной зарядки цилиндров).

Подобная система впервые была применена в авиации и позволила уменьшить падение мощности мотора с увеличением высоты полета.

1я газотурбинная электростанция (ГТЭС) с турбоагрегатом мощностью 5000 кВт была введена в эксплуатацию в 1939 г в Швейцарии.

ГТЭС была выполнена по простейшей схеме и работала при температуре газа перед турбиной порядка 560 °С.

Позднее, в 1950х гг, в Швейцарии же была построена и эксплуатировалась ГТЭС в местечке Бецнау с турбоагрегатами мощностью в 12 и 25 МВт при начальной температуре газа 650 °С.

Тепловая схема установок была усложнена, что обеспечило более высокий КПД.

С 1950х гг начинается быстрое развитие газотурбостроения во всех странах, имевших развитую турбостроительную промышленность.

В стационарном применении ГТУ наметились 2 основные направления: использование на магистральных газопроводах (МГП) и для выработки электроэнергии на электростанциях.

На МГП газотурбинные агрегаты применяются для привода компрессоров, перекачивающих газ.

На отечественных заводах (НЗЛ, УТЗ, ЛМЗ) был освоен выпуск подобных турбонагнетателей первоначально мощностью 4 МВт, затем 5, 6, 10, 16, 25 МВт и более мощных.

Суммарная мощность ГТУ, выпущенных для этих целей только заводами Советского Союза и России, превышает многие миллионы кВт.

ГТУ на электростанциях, как основной тип двигателя для привода электрогенераторов, используются главным образом в тех районах, где имеется природный газ, а так же, учитывая их возможности к быстрому пуску, для покрытия пиковых нагрузок, возникающих в энергосистемах в относительно кратковременные периоды наибольшего потребления энергии.

На ЛМЗ, в частности, освоен выпуск турбоагрегатов мощностью 100 МВт.

Предпринимались попытки применения газотурбинных агрегатов в новых технологических процессах — с использованием в качестве топлива для ГТУ продуктов подземной газификации угля.

С этой целью на ЛМЗ были изготовлены 2 турбоагрегата мощностью по 12 МВт, смонтированы на Шацкой электростанции (Рязанская область) и запущены в эксплуатацию.

Однако работы, проводившиеся в течение ряда лет, показали, что путь использования в газотурбинных агрегатах низкокалорийных продуктов подземной газификации в энергетике неперспективен с экономической точки зрения.

Паротурбинные установки с обычной схемой использования топлива экономичнее и надежнее.

Поэтому в 1961 г работы по освоению сжигания продуктов перегонки твердого топлива в газотурбинных агрегатах были прекращены, а Шацкая электростанция остановлена.

Еще одно из направлений по применению ГТУ для выработки электроэнергии — использование авиационных газотурбинных агрегатов.

Эти агрегаты имеют высокое техническое совершенство, компактны, надежны, не требуют охлаждающей воды, быстро запускаются в работу (1-3 мин) и при минимальных работах по реконструкции могут быть использованы для привода электрогенераторов как для передвижных автоматизированных энергоустановок небольшой мощности (1000 — 3000 кВт), так и для более мощных, в том числе пиковых.

Мобильные установки монтируются на трейлерах и могут быть доставлены практически в любой район для обслуживания строительных объектов и снятия пиковых нагрузок.

Стандартные обозначения ГТУ, принятые в отечественной практике (как пример): ГТ-35-770-2, ГТ-50-800, ГТ-100-750-1, ГТ-45-950. Здесь первые цифры — мощность в МВт, вторые — температура газа перед турбиной, гр.С и третья — номер модели.

В газотурбостроении промышленно развитых стран, так же, как и в паротурбостроении, практически существует единый мировой уровень по тенденциям развития, мощностям турбоагрегатов и их параметрам.

Начало испытаний авиадвигателя ПД-14 стало событием 2015 года. 10 фактов о двигателях » Авиация России

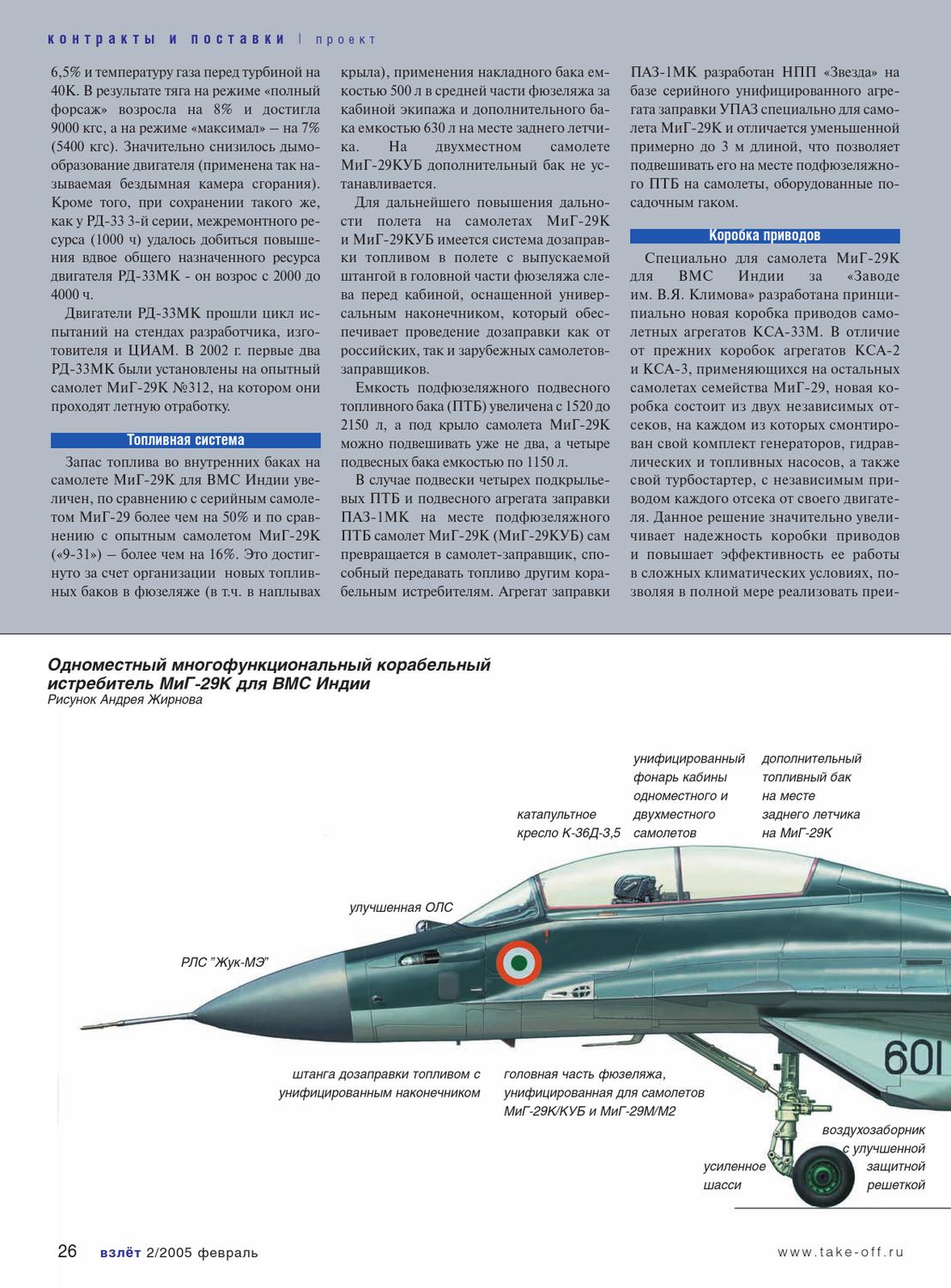

30 октября 2015 года начались испытания новейшего российского авиационного двигателя ПД-14 на летающей лаборатории Ил-76ЛЛ. Это событие исключительной важности. По достоинству оценить его значение помогут 10 любопытных фактов о турбореактивных двигателях вообще и о ПД-14 в частности.

Достижение человечества

Турбореактивный двигатель (ТРД) – одно из главных технических достижений человечества, которое можно поставить в один ряд с изобретением колеса, паруса, паровой машины, двигателя внутреннего сгорания, ракетного двигателя и атомного реактора. Именно благодаря ТРД наша планета вдруг стала маленькой и уютной. Любой человек может за считанные часы комфортно и безопасно добраться до самого отдаленного ее уголка.

По статистике лишь один полёт из 8 млн заканчивается аварией с гибелью людей. Даже если вы будете каждый день садиться на случайный рейс, вам понадобится 21 000 лет, чтобы погибнуть в авиакатастрофе. Согласно статистике, ходить пешком во много раз опаснее, чем летать. И всё это во многом благодаря потрясающей надёжности современных авиадвигателей.

Чудо техники

А ведь ТРД – крайне сложное устройство. В наиболее трудных условиях работает его турбина. Её важнейший элемент – лопатка, с помощью которой кинетическая энергия газового потока преобразуется в механическую энергию вращения. Одна лопатка, а их в каждой ступени авиационной турбины насчитывается около 70, развивает мощность, равную мощности двигателя автомобиля «Формулы-1», а при частоте вращения порядка 12 тыс. оборотов в минуту на неё действует центробежная сила, равная 18 тоннам, что равняется нагрузке на подвеску двухэтажного лондонского автобуса.

Одна лопатка, а их в каждой ступени авиационной турбины насчитывается около 70, развивает мощность, равную мощности двигателя автомобиля «Формулы-1», а при частоте вращения порядка 12 тыс. оборотов в минуту на неё действует центробежная сила, равная 18 тоннам, что равняется нагрузке на подвеску двухэтажного лондонского автобуса.

Но и это еще не всё. Температура газа, с которым соприкасается лопатка, почти равна половине температуры на поверхности Солнца. Эта величина на 200 °С превышает температуру плавления интерметаллида (алюминида титана), из которого изготавливается лопатка. Представьте себе такую задачу: требуется не дать растаять кубику льда в печи, нагретой до 200 °С. Конструкторы умудряются решить проблему охлаждения лопатки с помощью внутренних воздушных каналов и специальных покрытий.

Схема двигателя ПД-14 © ОАО «Авиадвигатель»

Причём, при сохранении всех прочностных характеристик, лопатки из интерметаллида титана намного легче, чем аналогичные, выполненные по используемой ранее технологии литья из никелевых сплавов.

Неудивительно, что одна лопатка стоит в восемь раз дороже серебра. Для создания только этой небольшой детали, которая помещается в ладони, необходимо разработать более десятка сложнейших технологий. И каждая из этих технологий оберегается как важнейшая государственная тайна.

Технологии ТРД важнее атомных секретов

Кроме отечественных компаний, только фирмы США (Pratt & Whitney, General Electric, Honeywell), Англии (Rolls-Royce) и Франции (Snecma) владеют технологиями полного цикла создания современных ТРД. То есть государств, производящих современные авиационные ТРД, меньше, чем стран, обладающих ядерным оружием или запускающих в космос спутники. Многолетние усилия Китая, к примеру, до сих пор так и не привели к успеху в этой области. Китайцы быстро скопировали и оснастили собственными системами российский истребитель Су-27, выпуская его под индексом J-11. Однако скопировать его двигатель АЛ-31Ф им так и не удалось, поэтому Китай до сих пор вынужден закупать этот уже давно не самый современный ТРД в России.

ПД-14 – первый отечественный авиадвигатель 5-го поколения

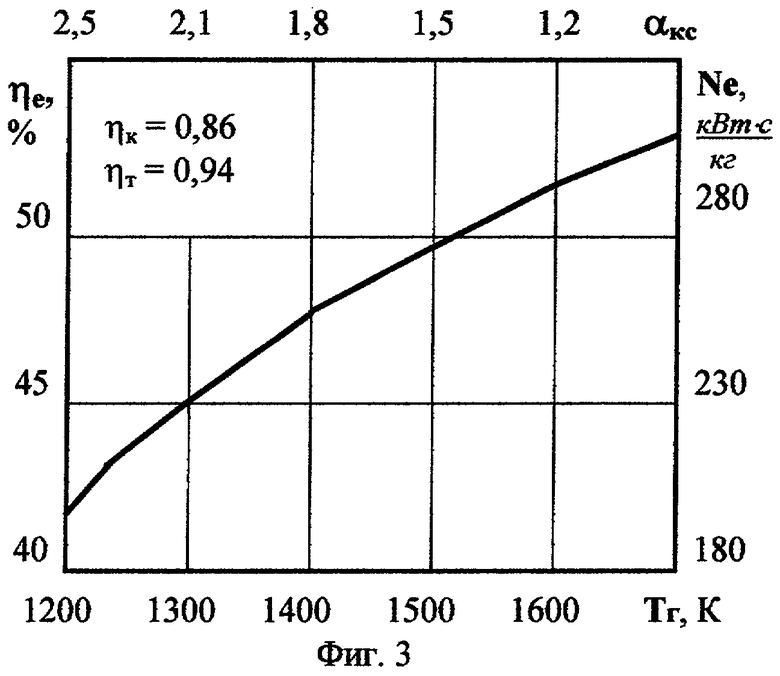

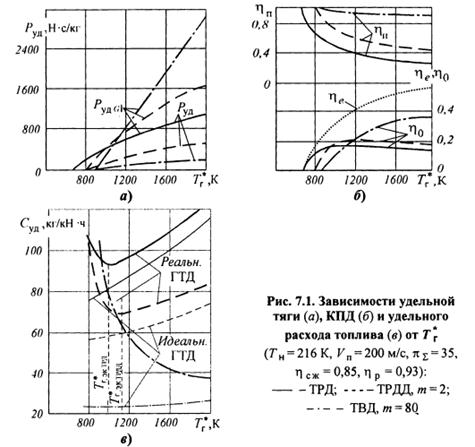

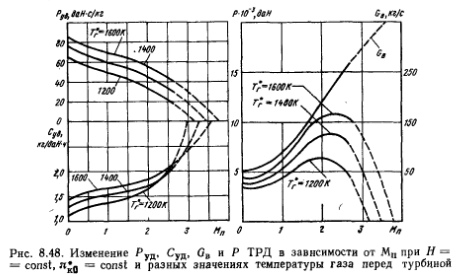

Прогресс в авиадвигателестроении характеризуется несколькими параметрами, но одним из главных считается температура газа перед турбиной. Переход к каждому новому поколению ТРД, а всего их насчитывают пять, характеризовался ростом этой температуры на 100–200 градусов. Так, температура газа у ТРД 1-го поколения, появившихся в конце 1940-х годов, не превышала 1150 °К, у 2-го поколения (1950-е гг.) этот показатель вырос до 1250 °К, в 3-м поколении (1960-е гг.) этот параметр поднялся до 1450 °К, у двигателей 4-го поколения (1970–1980 гг.) температура газа дошла до 1650 °К. Лопатки турбин двигателей 5-го поколения, первые образцы которых появились на Западе в середине 90-х, работают при температуре 1900 °К. В настоящее время в мире только 15% двигателей, находящихся в эксплуатации, относятся к 5-му поколению.

Одна лопатка авиационной турбины развивает мощность, равную мощности двигателя автомобиля «Формулы-1»

Увеличение температуры газа, а также новые конструктивные схемы, в первую очередь двухконтурность, позволили за 70 лет развития ТРД добиться впечатляющего прогресса. К примеру, отношение тяги двигателя к его массе увеличилось за это время в 5 раз и для современных моделей дошло до 10. Степень сжатия воздуха в компрессоре увеличилась в 10 раз: с 5 до 50, при этом число ступеней компрессора уменьшилось вдвое – в среднем с 20 до 10. Удельный расход топлива современных ТРД сократился вдвое по сравнению с двигателями 1-го поколения. Каждые 15 лет происходит удвоение объёма пассажирских перевозок в мире при почти неизменных совокупных затратах топлива мировым парком самолётов.

К примеру, отношение тяги двигателя к его массе увеличилось за это время в 5 раз и для современных моделей дошло до 10. Степень сжатия воздуха в компрессоре увеличилась в 10 раз: с 5 до 50, при этом число ступеней компрессора уменьшилось вдвое – в среднем с 20 до 10. Удельный расход топлива современных ТРД сократился вдвое по сравнению с двигателями 1-го поколения. Каждые 15 лет происходит удвоение объёма пассажирских перевозок в мире при почти неизменных совокупных затратах топлива мировым парком самолётов.

ПД-14 разрабатывался для российского среднемагистрального самолета МС-21 © ПАО «ОАК»

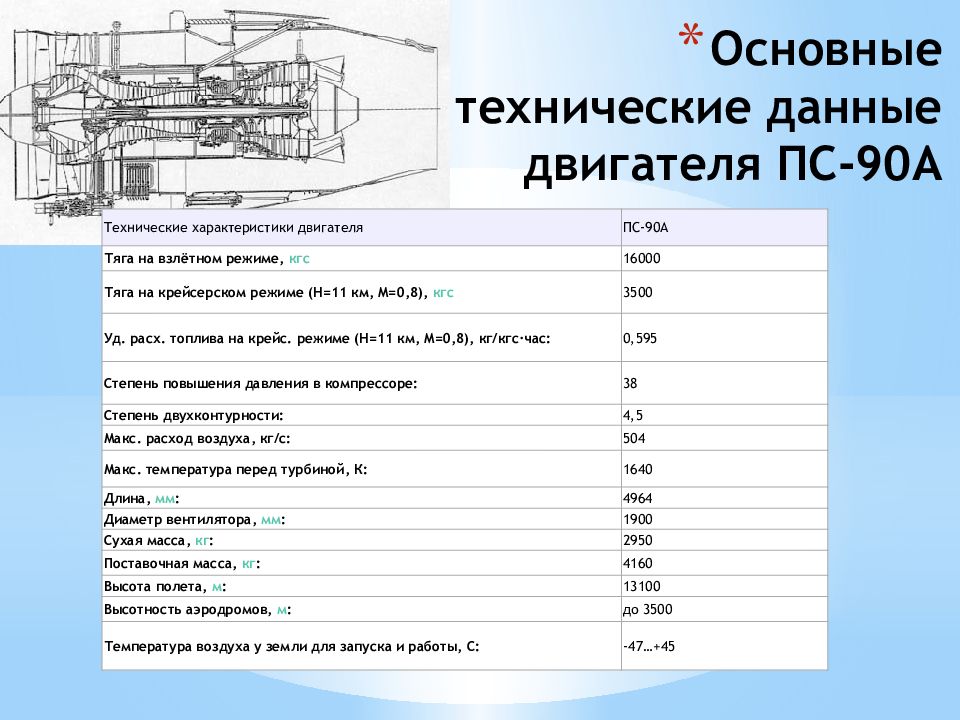

В настоящее время в России производится единственный гражданский авиадвигатель 4-го поколения – ПС-90. Если сравнивать с ним ПД-14, то у двух двигателей схожие массы (2950 кг у базовой версии ПС-90А и 2870 кг у ПД-14), габариты (диаметр вентилятора у обоих 1,9 м), степень сжатия (35,5 и 41) и взлётная тяга (16 и 14 тс).

При этом компрессор высокого давления ПД-14 состоит из 8 ступеней, а ПС-90 – из 13 при меньшей суммарной степени сжатия. Степень двухконтурности у ПД-14 вдвое выше (4,5 у ПС-90 и 8,5 у ПД-14) при том же диаметре вентилятора. В итоге удельный расход топлива в крейсерском полёте у ПД-14 упадёт, по предварительным оценкам, на 15% по сравнению с существующими двигателями: до 0,53–0,54 кг/(кгс·ч) против 0,595 кг/(кгс·ч) у ПС-90.

Степень двухконтурности у ПД-14 вдвое выше (4,5 у ПС-90 и 8,5 у ПД-14) при том же диаметре вентилятора. В итоге удельный расход топлива в крейсерском полёте у ПД-14 упадёт, по предварительным оценкам, на 15% по сравнению с существующими двигателями: до 0,53–0,54 кг/(кгс·ч) против 0,595 кг/(кгс·ч) у ПС-90.

ПД-14 – первый авиадвигатель, созданный в России после распада СССР

Когда Владимир Путин поздравлял российских специалистов с началом испытаний ПД-14, он сказал, что последний раз подобное событие в нашей стране произошло 29 лет назад. Скорее всего, имелось в виду 26 декабря 1986 года, когда состоялся первый полёт Ил-76ЛЛ по программе испытаний ПС-90А.

Советский Союз был великой авиационной державой. В 1980-е годы в СССР работали восемь мощнейших авиадвигательных ОКБ. Зачастую фирмы конкурировали друг с другом, поскольку существовала практика давать одно и то же задание двум ОКБ. Увы, времена изменились. После развала 1990-х годов пришлось собирать все отраслевые силы, чтобы осуществить проект создания современного двигателя. Собственно, формирование в 2008 году ОДК (Объединенной двигателестроительной корпорации), со многими предприятиями которой активно сотрудничает банк ВТБ, и имело целью создание организации, способной не только сохранить компетенции страны в газотурбостроении, но и конкурировать с ведущими фирмами мира.

Собственно, формирование в 2008 году ОДК (Объединенной двигателестроительной корпорации), со многими предприятиями которой активно сотрудничает банк ВТБ, и имело целью создание организации, способной не только сохранить компетенции страны в газотурбостроении, но и конкурировать с ведущими фирмами мира.

Головным исполнителем работ по проекту ПД-14 является ОКБ «Авиадвигатель» (Пермь), которое, кстати, разрабатывало и ПС-90. Серийное производство организуется на Пермском моторном заводе, но детали и комплектующие будут изготавливаться по всей стране. В кооперации участвуют Уфимское моторостроительное производственное объединение (УМПО), НПО «Сатурн» (Рыбинск), НПЦГ «Салют» (Москва), «Металлист-Самара» и многие другие.

ПД-14 – двигатель для магистрального самолёта XXI века

Одним из самых удачных проектов в области гражданской авиации СССР был среднемагистральный самолёт Ту-154. Выпущенный в количестве 1026 шт., он долгие годы составлял основу парка «Аэрофлота». Увы, время идет, и этот трудяга уже не отвечает современным требованиям ни по экономичности, ни по экологии (шум и вредные выбросы). Главная слабость Ту-154 – двигатели 3-го поколения Д-30КУ с высоким удельным расходом топлива (0,69 кг/кгс·ч).

Увы, время идет, и этот трудяга уже не отвечает современным требованиям ни по экономичности, ни по экологии (шум и вредные выбросы). Главная слабость Ту-154 – двигатели 3-го поколения Д-30КУ с высоким удельным расходом топлива (0,69 кг/кгс·ч).

Государств, производящих современные авиационные ТРД, меньше, чем стран, обладающих ядерным оружием

Пришедший на смену Ту-154 среднемагистральный Ту-204 с двигателями 4-го поколения ПС-90 в условиях распада страны и свободного рынка не смог выдержать конкуренцию с зарубежными производителями даже в борьбе за отечественных авиаперевозчиков. Между тем сегмент среднемагистральных узкофюзеляжных самолётов, в котором господствуют Boeing-737 и Airbus 320 (только в 2015 году их было поставлено авиакомпаниям мира 986 шт.), – самый массовый, и присутствие на нём – необходимое условие сохранения отечественного гражданского самолётостроения. Таким образом, в начале 2000-х годов была выявлена острая необходимость создания конкурентоспособного ТРД нового поколения для среднемагистрального самолёта на 130–170 мест. Таким самолётом должен стать МС-21 (Магистральный самолет XXI века), разрабатываемый Объединенной авиастроительной корпорацией. Задача невероятно сложная, поскольку конкуренцию с Boeing и Airbus не выдержал не только Ту-204, но и ни один другой самолёт в мире. Именно под МС-21 и разрабатывается ПД-14. Удача в этом проекте будет сродни экономическому чуду, но подобные начинания – единственный способ для российской экономики слезть с нефтяной иглы.

Таким самолётом должен стать МС-21 (Магистральный самолет XXI века), разрабатываемый Объединенной авиастроительной корпорацией. Задача невероятно сложная, поскольку конкуренцию с Boeing и Airbus не выдержал не только Ту-204, но и ни один другой самолёт в мире. Именно под МС-21 и разрабатывается ПД-14. Удача в этом проекте будет сродни экономическому чуду, но подобные начинания – единственный способ для российской экономики слезть с нефтяной иглы.

ПД-14 – базовый проект для семейства двигателей

Буквы «ПД» расшифровываются как перспективный двигатель, а число 14 – тяга в тонна-силах. ПД-14 – это базовый двигатель для семейства ТРД тягой от 8 до 18 тс. Бизнес-идея проекта состоит в том, что все эти двигатели создаются на основе унифицированного газогенератора высокой степени совершенства. Газогенератор – это сердце ТРД, которое состоит из компрессора высокого давления, камеры сгорания и турбины. Именно технологии изготовления этих узлов, прежде всего так называемой горячей части, являются критическими.

Семейство двигателей на базе ПД-14 позволит оснастить современными силовыми установками практически все российские самолёты: от ПД-7 для ближнемагистрального «Сухой Суперджет 100» до ПД-18, который можно установить на флагман российского самолётостроения – дальнемагистральный Ил-96. На базе газогенератора ПД-14 планируется разработать вертолётный двигатель ПД-10В для замены украинского Д-136 на самом большом в мире вертолёте Ми-26. Этот же двигатель можно использовать и на российско-китайском тяжёлом вертолёте, разработка которого уже началась. На базе газогенератора ПД-14 могут быть созданы и так необходимые России газоперекачивающие установки и газотурбинные электростанции мощностью от 8 до 16 МВт.

30 октября 2015 года начались испытания новейшего российского авиационного двигателя ПД-14 на летающей лаборатории Ил-76ЛЛ

© Валентин Мазанов, RussianPlanet.net

ПД-14 – это 16 критических технологий

Для ПД-14, при ведущей роли Центрального института авиационного моторостроения (ЦИАМ), головного НИИ отрасли и ОКБ «Авиадвигатель», было разработано 16 критических технологий: монокристаллические лопатки турбины высокого давления с перспективной системой охлаждения, работоспособные при температуре газа до 2000°К, пустотелая широкохордная лопатка вентилятора из титанового сплава, благодаря которой удалось повысить КПД вентиляторной ступени на 5% в сравнении с ПС-90, малоэмиссионная камера сгорания из интерметаллидного сплава, звукопоглощающие конструкции из композиционных материалов, керамические покрытия на деталях горячей части, полые лопатки турбины низкого давления и др.

ПД-14 и в дальнейшем будет совершенствоваться. На МАКС-2015 уже можно было увидеть созданный в ЦИАМ прототип широкохордной лопатки вентилятора из углепластика, масса которой составляет 65% от массы пустотелой титановой лопатки, применяемой сейчас. На стенде ЦИАМ можно было видеть и прототип редуктора, которым предполагается оснастить модификацию ПД-18Р. Редуктор позволит снизить обороты вентилятора, благодаря чему, не привязанный к оборотам турбины, он будет работать в более эффективном режиме. Предполагается поднять на 50°К и температуру газа перед турбиной. Это позволит увеличить тягу ПД-18Р до 20 тс, а удельный расход топлива сократить еще на 5%.

ПД-14 – это 20 новых материалов

При создании ПД-14 разработчики с самого начала сделали ставку на отечественные материалы. Было ясно, что российским компаниям ни при каких условиях не предоставят доступ к новым материалам зарубежного производства. Здесь ведущую роль сыграл Всероссийский институт авиационных материалов (ВИАМ), при участии которого для ПД-14 разработано порядка 20 новых материалов.

В 2015 году специалисты ВИАМ впервые в стране изготовили завихритель фронтового устройства камеры сгорания ПД-14 с применением отечественной металлопорошковой композиции.

Но создать материал – полдела. Иногда российские металлы превосходят по качеству зарубежные, но для их использования в гражданском авиадвигателе необходима сертификация по международным нормам. Иначе двигатель, как бы он ни был хорош, не допустят к полётам за пределами России. Правила тут очень строги, поскольку речь идёт о безопасности людей. То же самое относится и к процессу изготовления двигателя: предприятиям отрасли требуется сертификация по нормам Европейского агентства авиационной безопасности (ЕASA). Всё это заставит повысить культуру производства, а под новые технологии необходимо провести перевооружение отрасли. Сама разработка ПД-14 проходила по новой, цифровой технологии, благодаря чему уже 7-й экземпляр двигателя был собран в Перми по технологии серийного производства, в то время как раньше опытная партия изготовлялась в количестве до 35 экземпляров.

Разработка современного двигателя занимает в 1,5–2 раза больше времени, чем разработка самолёта

ПД-14 должен вытащить на новый уровень всю отрасль. Да что говорить, даже летающая лаборатория Ил-76ЛЛ после нескольких лет простоя нуждалась в дооснащении оборудованием. Нашлась работа и для уникальных стендов ЦИАМ, позволяющих на земле имитировать условия полёта. В целом же проект ПД-14 сохранит для России более 10 000 высококвалифицированных рабочих мест.

ПД-14 – первый отечественный двигатель, который напрямую конкурирует с западным аналогом

Разработка современного двигателя занимает в 1,5–2 раза больше времени, чем разработка самолёта. С ситуацией, когда двигатель не успевает к началу испытаний самолёта, для которого он предназначен, авиастроители сталкиваются, увы, регулярно. Вот и выкатка первого экземпляра МС-21 состоится в 2016 году, а испытание ПД-14 только начались. Правда, в проекте с самого начала предусматривалась альтернатива: заказчики МС-21 могут выбирать между ПД-14 и PW1400G компании Pratt & Whitney. Именно с американским двигателем МС-21 и уйдёт в первый полёт, и именно с ним ПД-14 предстоит конкурировать за место под крылом.

Посетители у авиационного двигателя ПД-14 на Международном авиационно-космическом салоне МАКС — 2013 в Жуковском. Широкохордные пустотелые титановые лопатки вентилятора – одна из критических технологий ПД-14

© Рамиль Ситдиков, РИА Новости

По сравнению с конкурентом, ПД-14 несколько уступает в экономичности, но зато он легче, имеет заметно меньший диаметр (1,9 м против 2,1), а значит, и меньшее сопротивление. И ещё одна особенность: российские специалисты сознательно пошли на некоторое упрощение конструкции. Базовый ПД-14 не использует редуктор в приводе вентилятора, а также не применяет регулируемое сопло внешнего контура, у него ниже температура газа перед турбиной, что упрощает достижение показателей надёжности и ресурса. Поэтому двигатель ПД-14 дешевле и, по предварительным оценкам, потребует меньших затрат на техническое обслуживание и ремонт. Кстати, в условиях падения цен на нефть именно более низкие эксплуатационные расходы, а не экономичность становятся схемообразующим фактором и главным конкурентным преимуществом авиадвигателя. В целом прямые эксплуатационные расходы МС-21 с ПД-14 могут быть на 2,5% ниже, чем у версии с американским двигателем.

Семейство перспективных ТРДД для семейства магистральных самолётов состоит из двигателей ПД-14, ПД-14А, ПД-14М и ПД-10:

- ПД-14 — базовый ТРДД для самолета МС-21-300;

- ПД-14А — дросселированный вариант ТРДД для самолета МС-21-200;

- ПД-14М — форсированный вариант ТРДД для самолета МС-21-400;

- ПД-10 — вариант с уменьшенной тягой до 10…11 тс для самолета SSJ‑NG.

| Основные параметры двигателей (все параметры даны без учёта потерь в воздухозаборнике и без отборов воздуха и мощности на самолётные нужды) | ПД-14А | ПД-14 | ПД-14М | ПД-10 |

| Тяга на взлетном режиме (Н = 0; М = 0), тс | 12,5 | 14,0 | 15,6 | 10,9 |

| Удельный расход топлива на крейсерском режиме, кг/кгс·ч | -(10-15) % от уровня современных двигателей аналогичного класса тяги и назначения | |||

| Диаметр вентилятора, мм | 1900 | 1900 | 1900 | 1677 |

| Сухая масса двигателя, кг | 2870 | 2870 | 2970 | 2350 |

| Схема двигателя | 1+3+8-2+6 | 1+3+8-2+6 | 1+4+8-2+6 | 1+1+8-2+5 |

На 1 июля 2016 года заказано 175 МС-21, из них 35 – с двигателем ПД-14.

Источники:

- ВТБ — Высокие технологии (http://vtbrussia.ru/tech/pd-14-dvigatel-progressa/)

- Союз авиапроизводителей России (http://www.aviationunion.ru/news_second.php?new=4182)

- Сайт завода АО «Авиадвигатель» (http://www.avid.ru/pd14/)

- Фото: ПАО «ОАК», АО «Авиадвигатель», РИА Новости

Загрузка…

Особенности отпуска тепловой энергии от газотурбинных теплоэлектроцентралей

В.П. Вершинский

А.Р. Ексаев

ИВЦ «Поток»

май-июнь 2013 г.

Часть 1. Особенности гидравлического режима

В настоящее время строительство электростанций различной мощности, использующих газовые турбины, работающие на природном газе, приобрело массовый характер. Одна из причин этого – возможность снизить расходы газа на выработку конечных энергоносителей (электрической и особенно тепловой энергии) за счёт повышения конечного коэффициента использования газа. Кроме того, на рынке энергетического оборудования появилось большое количество отечественных и импортных газотурбинных двигателей, организовано производство утилизационных теплообменников.

Выхлопные газы газотурбинных установок (ГТУ) имеют высокую температуру — 350-450 градусов. Именно использование теплового потенциала выхлопных газов и обеспечивает высокие энергетические показатели по отпуску тепловой энергии электростанциями с газовыми турбинами. Применяется, в основном, два способа использования теплового потенциала газов. Для газовых турбин единичной мощностью 25 МВт и менее характерна установка на выхлопе газовой турбины утилизационных теплообменников (УТО), в которых потоком выхлопных газов нагревается вода для систем теплоснабжения. Для более мощных турбин чаще применяется установка на выхлопе ГТУ паровых котлов, производящих пар для привода паровых турбин. В данной работе будут рассмотрены только особенности наиболее простого использования теплоты выхлопных газов – получения горячей воды для систем теплоснабжения.

Установкам, производящие одновременно электрическую и тепловую энергии, дано классическое, с точки зрения авторов, название — теплоэлектроцентраль (ТЭЦ) (1). Применительно к установкам аналогичного назначения с газовыми турбинами можно использовать аббревиатуру ГТЭЦ, поскольку наиболее часто встречающаяся в технической литературе аббревиатура ГТЭС не отражает в явном виде наличие отпуска теплоты для теплоснабжения.

ГТЭЦ как источники тепловой энергии для систем теплоснабжения имеют целый ряд существенных особенностей, отличающих их от обычных котельных. Эти особенности имеются как в тепловом, так и гидравлическом режимах отпуска тепловой энергии. В первой части данной статьи основное внимание уделено особенностям гидравлического режима, а на тепловых особенностях предполагается подробно остановиться в следующей, второй части этой статьи. Конечно, следует понимать, что тепловые и гидравлические особенности ГТЭЦ неразрывно связаны между собой и, как правило, должны рассматриваться совместно.

Особенности ГТЭЦ должны учитываться в первую очередь при их проектировании. Это позволит в последующем обеспечить высокие экономические показатели работы станций и избежать трудностей при их эксплуатации. Авторы надеются, что изложенные ниже материалы окажутся полезными при проектировании и эксплуатации ГТЭЦ.

Принципиальная схема ГТЭЦ представлена на рис.1. Отметим, что далее рассматриваются гидравлические особенности работы станционной сети в территориальных границах станции (вправо от точек А и Б на рис.1), влияющие на отпуск тепловой энергии потребителям как на площадке самой станции, так и за её пределами. Идеальным вариантом было бы совместное изучение особенностей режима станционной сети с сетью потребителей, снабжающихся тепловой энергией от данной ГТЭЦ. Однако на начальных стадиях проектирования ГТЭЦ это маловероятно.

Рис. 1. Принципиальная схема ГТЭЦ

При проектировании ГТЭЦ особенности гидравлического режима должны изучаться в первую очередь, поскольку без знания расходов воды и потерь давления в станционной сети невозможно определить теплотехнические показатели работы ГТЭЦ. Кроме того, гидравлическая система должна быть оптимизирована, без чего невозможно получить высокие показатели её работы и обеспечить конкурентные преимущества относительно других способов получения тепловой и электрической энергии.

Итак, перечислим основные особенности гидравлических режимов ГТЭЦ:

1. Большое количество расположенных внутри станции газовых турбин с установленными на их выхлопе УТО. В работе одновременно могут находиться не все газовые турбины и не все имеющиеся УТО. Количество одновременно работающих УТО будет определяться электрической нагрузкой станции, расчётной тепловой нагрузкой потребителей и температурой наружного воздуха.

2. Трубопроводы, по которым к УТО подаётся вода, и трубопроводы, по которым вода от них отводятся, соединяются в коллекторах. УТО по нагреваемой воде присоединены к коллекторам параллельно. Выбор диаметров трубопроводов коллекторов существенно влияет на равномерность распределения нагреваемой воды между УТО, что чрезвычайно важно.

3. При изменении количества работающих УТО происходит изменение расхода воды, проходящей через все УТО, и, соответственно, циркулирующей в тепловой сети. Требуются специальные меры для поддержания заданного расхода воды в сети (чаще всего постоянным). На рис.1 показана перемычка с установленным на ней регулятором давления 7, выполняющие эту задачу.

4. В течение отопительного сезона из неработающих УТО обычно сливается вода. Но на находящихся в «горячем резерве» УТО должны быть открыты перемычки (на рис.1 позиция 9). Это исключает замерзание воды в трубопроводах, но приводит к изменениям гидравлического режима и снижению температуры воды после нагрева в УТО.

5. Необходимость поддержания температуры воды перед УТО на уровне, исключающем коррозию его поверхностей нагрева. На рис.1 показана насосная группа 4 и регулятор температуры 8, с помощью которых температура воды перед УТО должна поддерживаться на заданном уровне.

6. Сложный подбор насосов с необходимыми характеристиками, обеспечивающих заданные расходы воды в тепловой сети потребителей в течение отопительного периода и летом при переменных расходах воды в станционных трубопроводах.

Качественная оценка изменений в гидравлике станционной сети может быть сделана на основании общей логики. Понятно, что при прочих равных условиях с уменьшением количества работающих УТО сопротивление сети увеличивается, а расходы воды через работающие УТО уменьшаются. Но нужны количественные оценки: отключили один УТО – сколько воды будет циркулировать через каждый работающий УТО и сколько воды поступит в тепловую сеть. Рассчитать количественные изменения в станционной сети ручным способом практически невозможно. Решить задачи по гидравлическому расчёту сложных сетей можно только с помощью компьютерного моделирования.

Особенности гидравлических режимов работы ГТЭЦ могут быть выяснены только при компьютерном моделировании работы трубопроводов ГТЭЦ либо в пределах территории станции (справа от точек А и Б на рисунке), либо всей системы теплоснабжения, включая трубопроводы от ГТЭЦ до потребителей и между потребителями. Авторы изучали особенности гидравлических режимов на компьютерной модели, выполненной на основании проекта конкретной ГТЭЦ. Подробная электронная расчетная модель всей совокупности оборудования ГТЭЦ – как изолированно, так и в контуре теплоснабжения сторонних потребителей тепла, была выполнена на хорошо известных и зарекомендовавших себя инструментальных средствах ИГС «CityCom-ТеплоГраф».

Созданная электронная модель ГТЭЦ на базе ИГС «CityCom-ТеплоГраф» позволяет:

1. Определить закономерности влияния отключений/включений УТО на гидравлический режим всей сети за счёт искусственного изменения количества работающих УТО, вычислять расходы теплоносителя через каждый УТО, «регулировать» расходы через каждую из перемычек. В зависимости от величины тепловой нагрузки потребителей можно определить необходимое количество работающих УТО, или, наоборот, определить максимальную тепловую нагрузку потребителей, которую может удовлетворить данная ГТЭЦ.

2. Варьировать диаметры внутренних трубопроводов для исследования их влияния на напоры у потребителей. Таким образом, может быть оптимизирована вся система станционных трубопроводов.

3. Исследовать влияние различных сочетаний диаметров трубопроводов, количества работающих УТО, напоров насосов на изменение напоров в тепловой сети у потребителей, наиболее удалённых от ГТЭЦ.

4. Определять необходимые параметры насосных агрегатов.

Для создания компьютерной модели необходимо иметь как минимум:

1. Генплан станции с нанесённым на нём размещением всех станционных объектов, в том числе специальных укрытий (энергоблоков) с размещёнными внутри них агрегатами в составе газотурбинных двигателей и УТО.

2. Сведения о тепловых нагрузках всех потребителей (отдельно на отопление, вентиляцию, горячее водоснабжение и технологические нужды).

3. Предполагаемый температурный график в тепловой сети.

4. Технические характеристики газовых турбин и УТО.

5. Требуемые напоры у конечных потребителей.

Все эти сведения, как правило, доступны перед началом проектирования ГТЭЦ.

Результаты исследования особенностей гидравлических режимов, полученных на модели и имеющих универсальное значение, изложены ниже.

Ещё раз следует подчеркнуть, что с помощью компьютерного моделирования и несложных теплотехнических расчётов можно получить полные и достоверные количественные сведения, характеризующие особенности отпуска тепловой энергии от ГТЭЦ.

Газотурбинные электростанции с турбинами небольшой мощности, в том числе и ГТЭЦ, являются многоагрегатными, т.е. в составе оборудования станции имеется несколько (до 6 и более) агрегатов. Количество работающих агрегатов зависит от электрической и тепловой нагрузок потребителей в конкретный момент времени. Сочетания работающих агрегатов не предсказуемы. Например, при наличии на ГТЭЦ шести агрегатов могут работать агрегаты 1-4, или 2-5, или 6-3, или ещё в каких-то других сочетаниях. Очевидно, что независимо от количества работающих УТО и их сочетаний, желательно выполнить условие – расход теплоносителя между работающими УТО должен быть распределён равномерно. Обеспечить равномерное распределение воды можно за счёт правильного выбора диаметра станционных трубопроводов – коллекторов и обвязки УТО. Под коллекторами понимаются трубопроводы, идущие под землёй или по земле вдоль установленных агрегатов, из которых вода попадает в УТО. Как правило, УТО подключены к коллекторам параллельно друг другу. Длина станционных трубопроводов достаточно велика. Это объясняется большими расстояниями между агрегатами (более 10 м друг от друга), установкой УТО высоко над землёй (более 10 м). Диаметры трубопроводов от коллекторов до УТО выбираются, как правило, по диаметрам фланцев УТО, поэтому проблема распределения воды всецело определяется диаметром коллекторов и сопротивлением каждого УТО. При моделировании диаметры можно принять постоянными в пределах границ станции, либо сделать переменными по мере уменьшения расхода воды от первого УТО по ходу воды до последнего. Естественно, что чем больше будет диаметр коллекторов, тем равномернее будет распределяться вода между УТО, но возрастёт и стоимость трубопроводов.

Решающее значение для гидравлического режима ГТЭЦ имеет количество одновременно работающих УТО. С изменением количества работающих УТО изменяется гидравлическое сопротивление сети и расход воды. При уменьшении количества работающих УТО сопротивление сети растёт, а расход воды уменьшается, при увеличении количества работающих УТО сопротивление сети уменьшается, а расход воды растёт. Однако расход воды для потребителя надо поддерживать равным расчётному, чаще всего, постоянным. При уменьшении расхода воды через УТО необходимо компенсировать недостающее количество воды в сети путём подмеса в подающий трубопровод воды из обратного трубопровода. Ручное управление этим процессом невозможно. Как вариант управления подмесом можно устанавливать на перемычке регулятор давления воды «после себя» (позиция 8 на рис.1). В электронной модели имеется возможность наблюдать и настраивать работу такого регулятора давления.

Имеется еще один нюанс. От сопротивления системы станционных трубопроводов зависит характер изменения расходов воды между УТО при отключении/включении отдельных УТО. Чем меньше сопротивление станционной системы, тем меньше меняется расход воды через УТО и снижается расход воды через регулятор 7. Сопротивление станционной системы зависит от сопротивления УТО и трубопроводов. Сопротивление УТО определяется его конструкцией, поэтому, уменьшая сопротивление трубопроводов, можно либо вообще отказаться от использования перемычки с регулятором 7, либо существенно снизить расход воды на подмес. Получается, что для экономии металла диаметры трубопроводов надо уменьшать, а для снижения гидравлического сопротивления – увеличивать. Надо искать некий оптимум – минимальный диаметр трубопроводов коллекторов, который мало влияет на перепады напоров у потребителей, сохраняет равномерное распределение воды между УТО, минимизирует расход воды на подмес. Задача легко решается при компьютерном моделировании вариантов с разными диаметрами.

В гидравлической системе ГТЭЦ есть ещё несколько перемычек (позиция 9 рис.1). Эти перемычки являются средством защиты трубопроводов, идущих от коллекторов к УТО, от замерзания в течение отопительного сезона в тех случаях, когда данный УТО не работает, но его необходимо держать «в горячем резерве». Проблему представляет выбор диаметра самой перемычки и устанавливаемой на ней арматуры. Если диаметр мал, то в конкретных условиях скорость воды в перемычке может оказаться очень высокой и даже сопровождаться звуком. Моделирование вариантов с разными диаметрами арматуры показало, что лучшим решением является установка на перемычке не только запорной арматуры, но и дроссельной шайбы. Диаметр отверстия в шайбе легко рассчитывается исходя из необходимого расхода воды через перемычку, обеспечивающего скорости воды в трубопроводах, исключающие замерзание, и перепаду давлений воды, определяемому по результатам моделирования. Ещё раз необходимо отметить, что расход воды через перемычки влияет на температуру воды в подающем трубопроводе системы теплоснабжения и гидравлику всей системы трубопроводов.

Выше указывалось на необходимость поддержания температуры воды на входе в УТО на уровне, превышающем значение температуры точки росы в выхлопных газах газовой турбины. Этим исключается возможность коррозии поверхностей нагрева УТО. Температура точки росы для каждой газовой турбины будет оригинальной, и её надо рассчитывать в каждом конкретном случае. Более детально проблема определения температуры точки росы будет рассмотрена в следующей части статьи. Если расчёты этой температуры и температурных графиков в тепловой сети покажут, что в каких-то диапазонах температур наружного воздуха температура в обратном трубопроводе ниже температуры точки росы, то температуру воды потребуется искусственно увеличивать за счёт смешения воды из обратного трубопровода с частью воды, нагретой в УТО. Для повышения температуры потребуется смесительная насосная (позиция 4 на рис.1). Для автоматизации процесса смешения можно установить регулятор температуры, который должен работать только в определённые периоды года. В принципе смешения можно избежать при правильном формировании графика температур воды в подающем и обратных трубопроводах.

Коснёмся более детально выбора насосов. Конечно, для каждой конкретной ГТЭЦ должны быть индивидуально выбраны насосы с необходимыми характеристиками. Тем не менее, можно утверждать, что обязательно необходимы только зимние и летние насосы. При компьютерном моделировании необходимые характеристики насосов определяются достаточно легко.

Для зимних насосов характерными показателями являются расчётный расход воды в сети при обеспечении всех потребителей необходимым количеством тепловой энергии, и напор как сумма потерь напора в УТО, станционных трубопроводах и заданного напора у сторонних потребителей. Если моделируется сразу тепловая сеть сторонних потребителей и ГТЭЦ, то необходимо учесть потери напора и в сетях сторонних потребителей. Все перечисленные данные будут определены в процессе моделирования. Для зимних насосов соотношение расход-напор без компьютерного моделирования прогнозировать трудно.

Для летних насосов будет характерным расход, необходимый для удовлетворения тепловой нагрузки горячего водоснабжения. Напор летних насосов потребуется выбрать в процессе моделировании. Он во многом будет зависеть от количества работающих УТО. Можно предположить, что напор летних насосов должен быть существенно больше напора зимних насосов из-за необходимости в работе минимального количества УТО. Нельзя исключить варианта, что потребуется включать несколько зимних или летних насосов одновременно.

Как отмечалось выше, потребность в смесительных насосах определится в процессе расчёта точки росы в выхлопных газах турбины и температурного графика. Если же эти насосы потребуются, то для них будет характерен небольшой напор, определяемый потерей напора практически в одном УТО, а расход будет колеблющимся в широких пределах. Смесительные насосы могут потребоваться только при зависимой схеме присоединения систем отопления сторонних потребителей тепловой сети ГТЭЦ и качественном регулировании тепловой нагрузки потребителей. Если трубопроводы сторонних потребителей и ГТЭЦ будут разделены теплообменниками (независимая схема), то смесительные насосы не потребуются. При качественно-количественном регулировании тепловой нагрузки (используется крайне редко) эти насосы также не потребуются из-за повышенных значений температуры воды в обратном трубопроводе тепловых сетей.

В качестве резюме следует отметить, что компьютерное моделирование гидравлической системы ГТЭС в совокупности с несложными тепловыми расчётами позволяет ответить на все вопросы, появляющиеся в процессе проектирования ГТЭЦ, получить оптимизированную по диаметрам трубопроводов и характеристикам насосов гидравлическую схему. Кроме того, полученные данные могут быть использованы в качестве исходных для экономической оценки показателей ГТЭЦ по капитальным затратам и расходам электроэнергии на перекачку воды в тепловой сети.

Часть 2. Особенности теплового режима

В первой части этой статьи были рассмотрены особенности гидравлического режима работы газотурбинных теплоэлектроцентралей (ГТЭЦ), не связанные или мало связанные с особенностями отпуска тепловой энергии. В этой, второй части публикации основное внимание будет уделено особенностям отпуска тепловой энергии от ГТЭЦ.

В настоящее время строительство электростанций различной мощности, использующих газовые турбины, работающие на природном газе, приобрело массовый характер. Причина этого – возможность достичь высоких экономических показателей по выработке электрической и особенно тепловой энергии и обеспечить конкурентоспособность с другими источниками получения электрической и тепловой энергии.

Выхлопные газы газовых турбин имеют высокую температуру — 350-450 градусов. Именно использование теплового потенциала выхлопных газов и обеспечивает высокие энергетические показатели по отпуску тепловой энергии от электростанций с газовыми турбинами. Здесь рассматриваются только особенности наиболее простого использования теплоты выхлопных газов – нагрева теплоносителя для систем теплоснабжения.

ГТЭЦ как источники тепловой энергии для систем теплоснабжения имеют целый ряд существенных особенностей, отличающих их от обычных котельных. Эти особенности имеются как в тепловом, так и гидравлическом режимах отпуска теплоты. Конечно, следует понимать, что тепловые и гидравлические особенности ГТЭЦ неразрывно связаны между собой и должны рассматриваться совместно.

Особенности ГТЭЦ должны учитываться при их проектировании и эксплуатации. Авторы надеются, что изложенные ниже материалы окажутся полезными при проектировании и эксплуатации ГТЭЦ.

Принципиальная схема ГТЭЦ представлена на рис.1.

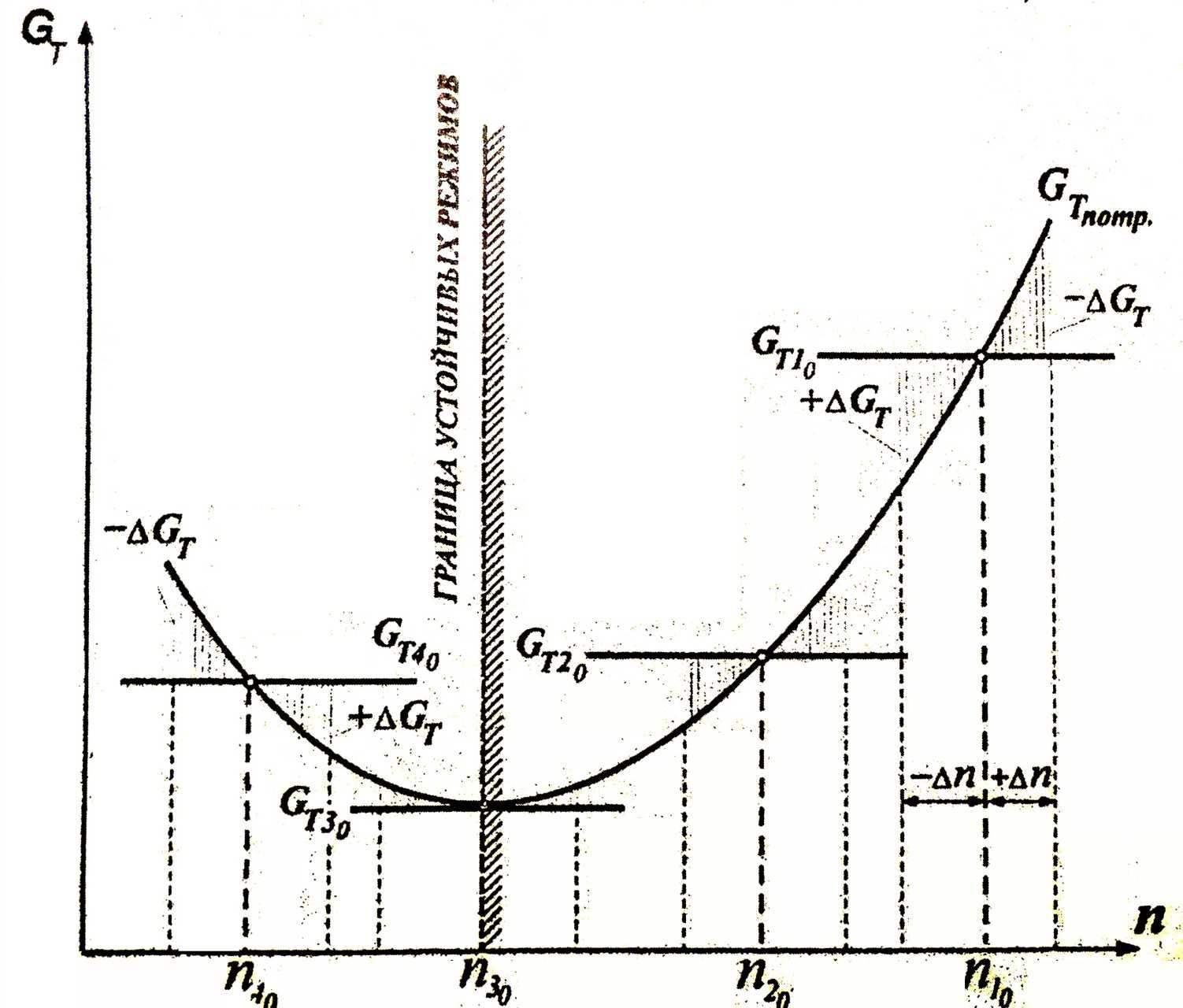

Итак, вначале кратко перечислим основные особенности теплового режима отпуска теплоты от ГТЭЦ.

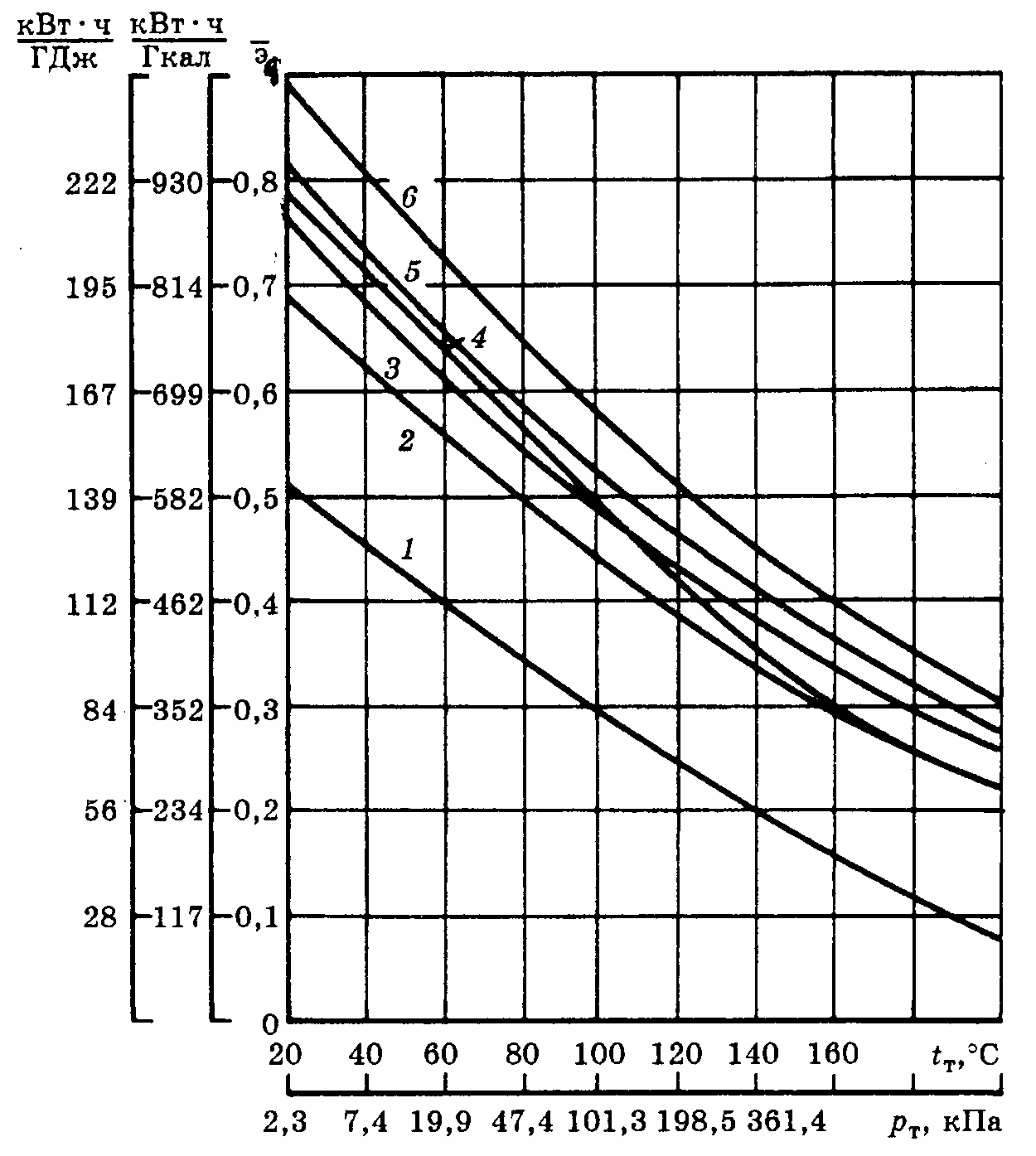

1. Высокие температуры выхлопных газов газовых турбин, что в принципе позволяет нагревать воду для систем теплоснабжения до температуры 150 градусов и выше.

2. Зависимость отпуска тепловой энергии от нагрузки электрогенераторов.

3. Сложности в регулировании отпуска тепловой энергии.

4. Необходимость принятия нестандартных мер по защите поверхностей нагрева УТО от коррозии.

5. Некоторые сложности в обеспечении тепловой энергией потребителей на территории самой ГТЭЦ.

6. Нестандартные графики температур воды в тепловой сети.

7. Способ оценки тепловой эффективности работы.

Принципиальной и главной особенностью ГТЭЦ является возможность получения горячей воды для целей теплоснабжения с температурой, существенно превышающей стандартные температуры в подающих трубопроводах тепловых сетей (1). Это позволяет при сравнении альтернативных схем теплоснабжения существенно снизить капитальные затраты на строительство сетей за счёт уменьшения диаметров трубопроводов, сократить эксплуатационные затраты за счёт сокращения расходов электроэнергии на перекачку воды. Препятствием для повышения температуры воды могут являться технические характеристики УТО, которые не всегда допускают нагрев воды до температуры выше 115 град. Причина этого понятна. Конструкция теплообменника должна при температуре выше 115 град. отвечать более жёстким техническим требованиям, предъявляемым к сосудам под давлением. Это создаёт для завода-изготовителя дополнительные трудности. Изготовитель не считает нужным понести финансовые затраты на совершенствование характеристик УТО, хотя эти затраты совершенно ничтожны по сравнению с массовой экономией затрат на строительство сетей. Но — ведомства разные.

Поскольку ГТЭЦ производят одновременно электрическую и тепловую энергию, то неизбежно влияние графиков отпуска одного энергоносителя на график отпуска другого. Обычно все ТЭЦ работают по электрическому графику, и газотурбинные ТЭЦ не являются исключением. В итоге отпуск теплоты на нужды отопления, вентиляции и горячего водоснабжения от ГТЭЦ становится зависимым от электрической нагрузки ГТЭЦ, которая мало, но всё-таки зависит от температуры наружного воздуха, но, главное, может иметь месячную и суточную неравномерность. В этом случае возникнут особенно негативные последствия, если ГТЭЦ работает вне энергосистемы. Для правильной оценки режимов работы ГТЭЦ в течение всего года крайне желательно перед началом проектирования ГТЭЦ иметь информацию об изменении расхода электрической энергии потребителями в зависимости от температуры наружного воздуха или при среднемесячных температурах воздуха в районе строительства.

Температура наружного воздуха влияет на расход и температуру выхлопных газов. Газовые турбины работают наиболее экономично при низких температурах наружного воздуха, что определяет более низкие температуры и расходы выхлопных газов именно тогда, когда системе теплоснабжения нужно значительное количество тепловой энергии. Возникает несоответствие потребностей в теплоте возможностям её получения. Как правило, летом потенциал ГТЭЦ по отпуску тепловой энергии оказывается полностью не использованным. Наличие в составе оборудования ГТЭЦ пиковой котельной позволяет исправить положение, конечно, если есть соответствующая потребность в тепловой энергии.

В обычной котельной регулирование количества отпускаемой тепловой энергии производится чаще всего поворотом задвижки или вентиля, изменяющих расход газа в котёл. Таким образом, достаточно легко плавно регулировать требуемую температуру воды на выходе из котла на нужном уровне при постоянном, как правило, расходе воды. На ГТЭЦ регулирование отпуска тепловой энергии практически возможно изменением расхода выхлопных газов, проходящих через поверхность нагрева каждого УТО, и количеством работающих УТО. Однако тепловая мощность каждого УТО постоянно меняется в зависимости от электрической нагрузки генераторов и температуры наружного воздуха. Плавное регулирование температуры воды в тепловой сети в этом случае крайне затруднено или вообще невозможно. Дискретное изменение тепловой мощности УТО чаще всего требует специальных графиков температур воды в подающем и обратном трубопроводах. Особенности температурных графиков в тепловой сети будут рассмотрены ниже.

Изменять расход выхлопных газов через поверхности нагрева УТО можно одним способом – пропустить часть газов через параллельный (байпасный) газоход. Такой газоход, как правило, является составной частью УТО. Более того, для требуемого распределения потока выхлопных газов между двумя газоходами в них устанавливается система шиберов. Эта система (2) должна механически или с помощью электропривода поворачивать шиберы по определённой закономерности так, чтобы положение шиберов в любой момент времени, независимо от тепловой мощности УТО, обеспечивало удаление всего количества выхлопных газов. Учитывая размеры выхлопных газоходов газовых турбин, достигающих нескольких метров в длину и ширину, распре-деление потока выхлопных газов между двумя газоходами представляется достаточно сложной задачей. Её решение затрудняется ещё и высокой температурой газов, вследствие чего со временем возможно коробление шиберных механизмов. Следует учесть и то, что УТО, как правило, располагаются достаточно высоко над землёй, что затрудняет и ручное управление шиберными механизмами, особенно зимой.

Расчёт изменения тепловой мощности УТО при изменении расхода выхлопных газов, проходящих через поверхности нагрева, принципиально возможен, но реализация результатов расчёта в повороте шиберов представляется чрезвычайно сложной. На практике использовать шиберные механизмы лучше всего только в тех случаях, когда количеством работающих УТО не удаётся достичь минимально необходимой тепловой мощности ГТЭЦ. Следует понимать, что возможные «перетопы», т.е. подача потребителю тепловой энергии в количестве более необходимого, не связана с перерасходом топлива. Следовательно, «перетоп» не влияет на экономические показатели работы ГТЭЦ.

При изменении количества работающих УТО изменяется расход воды через остальные УТО. Закономерности изменения расхода воды через отдельные УТО рассмотрены в первой части статьи. Здесь же отметим, что изменение расхода воды практически не влияет на отпуск тепловой энергии по условиям теплообмена.