Почему карбон не используется в массовом автопроме — Автомобили

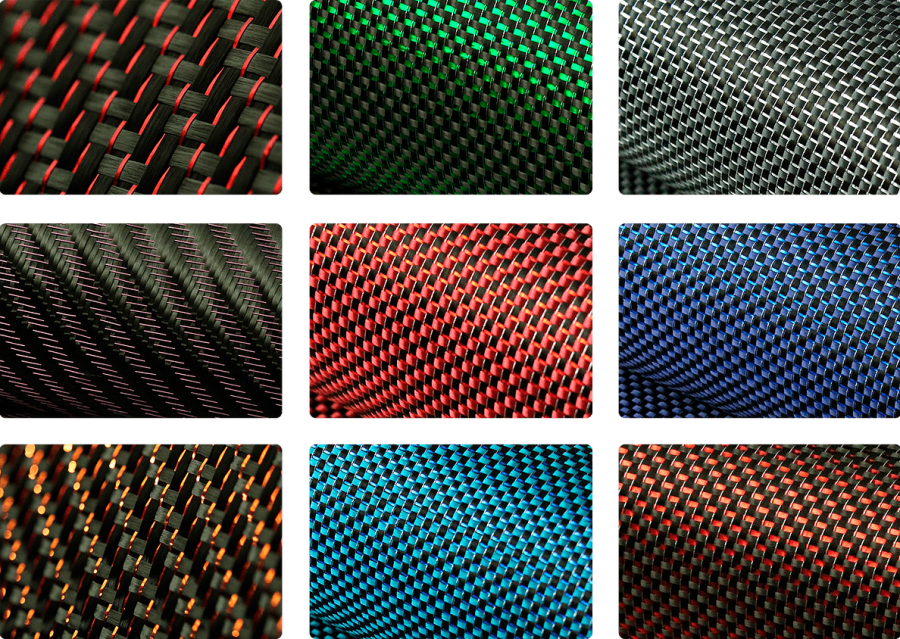

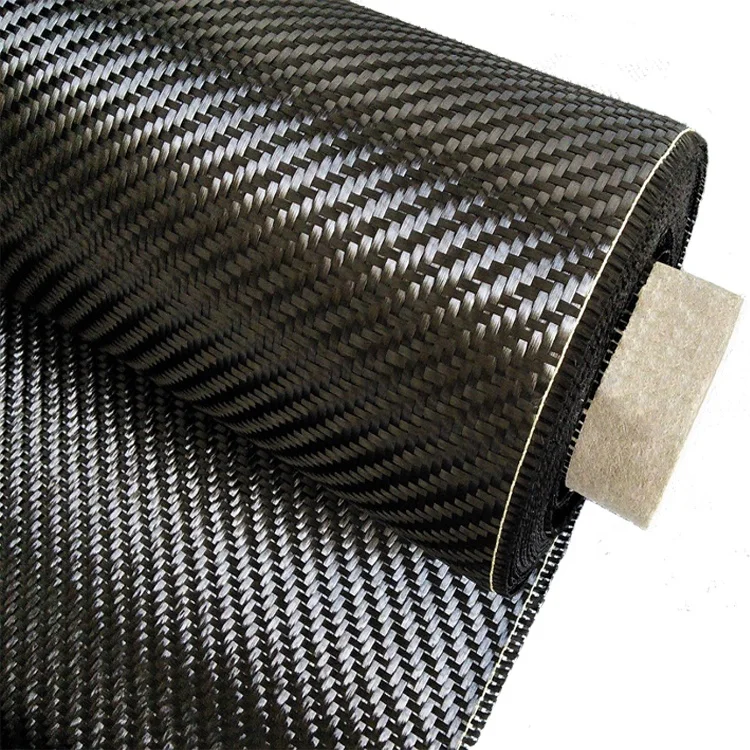

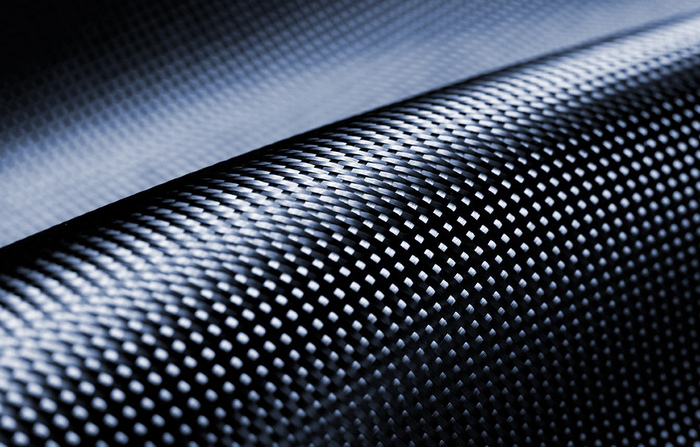

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

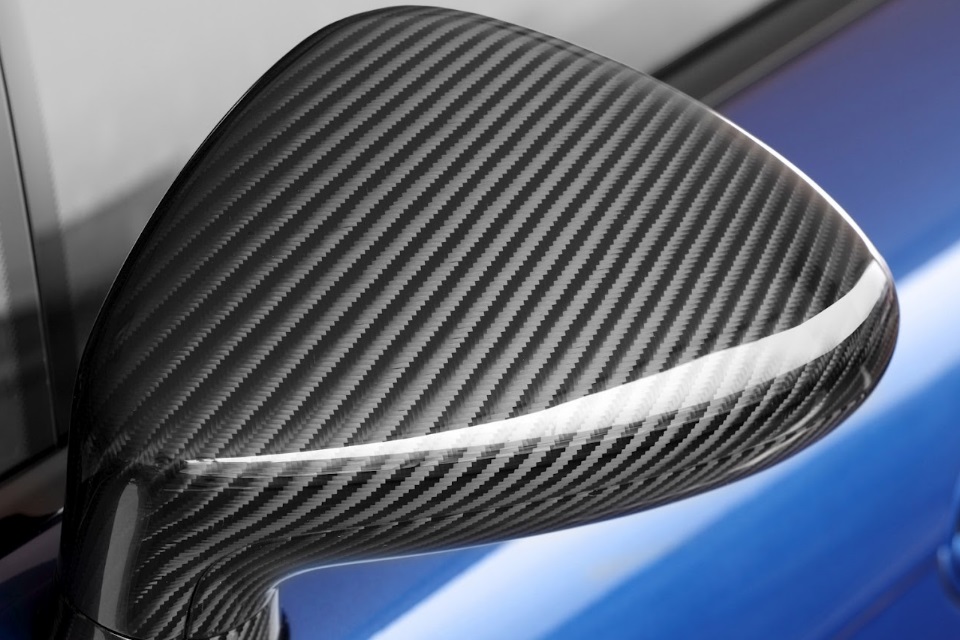

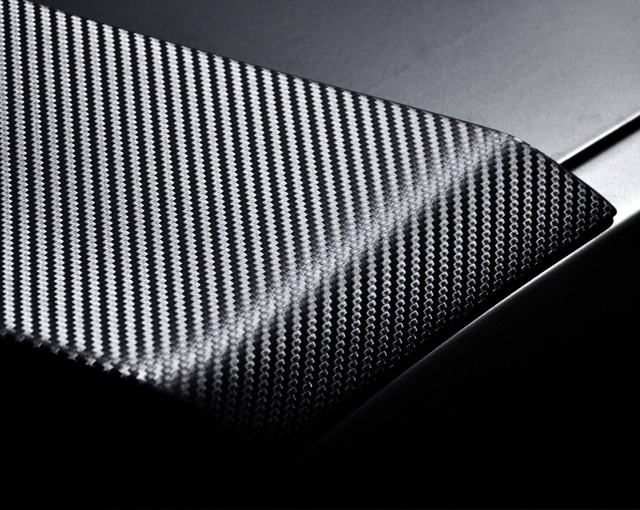

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

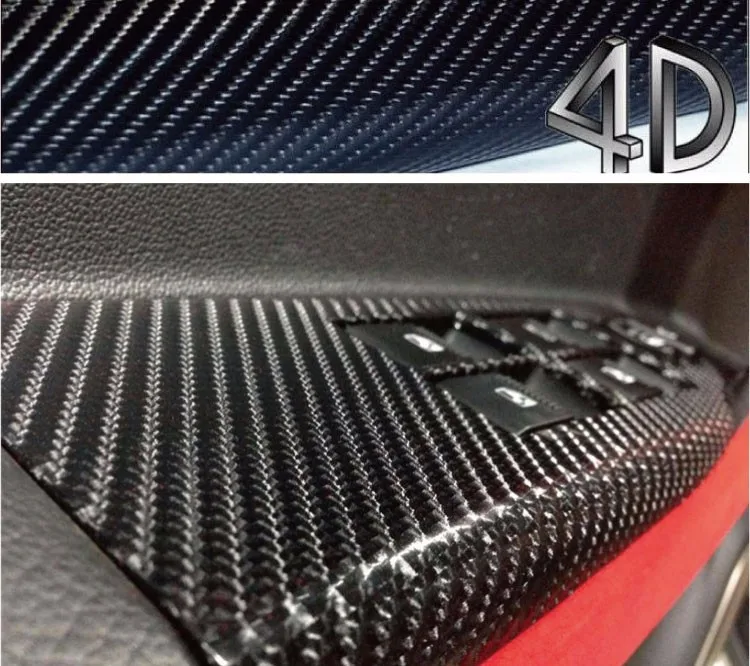

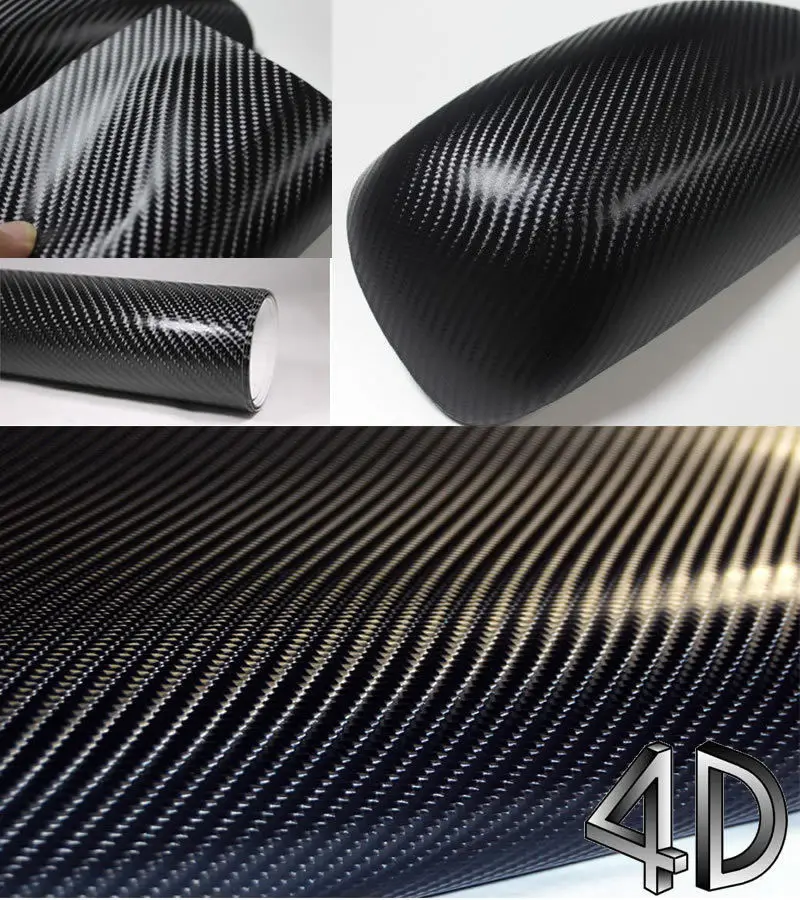

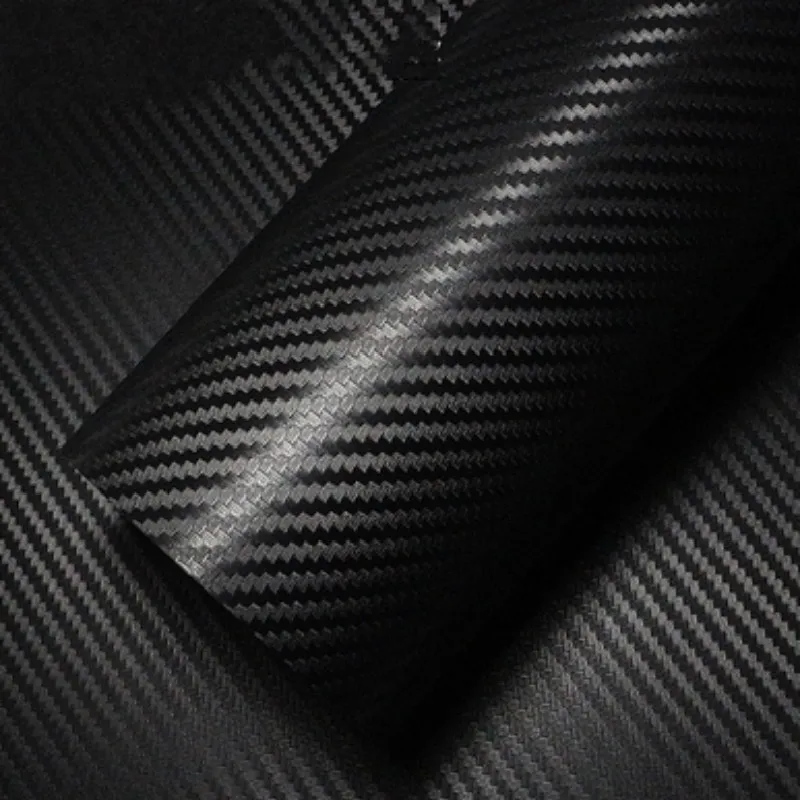

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

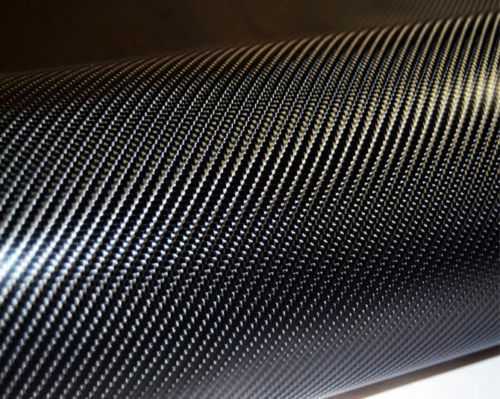

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости…

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Похоже, революция на пороге.

Почему карбон не используется в автопроме широко

Уникальный композитный материал — углепластик пока используется в основном в спортивном автомобилестроении для суперкаров и болидов, потому что массовое использование сдерживается высокой ценой и эксплуатационными характеристиками карбона.

Основным материалом для изготовления корпусов автомобилей остается тонколистовая сталь. В последнее десятилетие все активнее используются альтернативные материалы, а именно — инженерные армированные пластики с особыми свойствами и алюминий. Они легко формуются, окрашиваются, ремонтируются, то есть технологичны.

Они легко формуются, окрашиваются, ремонтируются, то есть технологичны.

При упоминании слова «карбон», сразу же представляются эксклюзивные капоты, ведь это одна из самых заметных и распространенных автомобильных деталей. Но оклейка карбоном авто обычно ограничивается спойлерами, бамперами, обвесами и отделкой зеркал. Для внутреннего тюнинга карбон применяют для ручек переключателя коробки передач, декора панели или вставки на руле.

Содержание

Почему отделка авто карбоном популярна

Углепластик, он же карбон:

- очень эстетичен, прочен и применяется чаще как укрепляющее дополнение к традиционным материалам,

- роскошный внешний вид при отделке авто добавляет ему эксклюзивности, поэтому пленки карбон пользуются стабильным спросом,

- отлично противостоит скручивающим нагрузкам и не подвержен коррозии,

- использование карбона снижает массу авто и повышает топливную эффективность, ведь он вполовину легче стали и на 20% легче алюминия.

Основными составляющими этого композитного материала являются углеродные волокна и полимерные смолы. Перерабатывается он формованием и дорогостоящим, трудоемким является именно процесс получения углеродного волокна с особыми свойствами.

Почему не делают массовые автомобили из углепластика

Эксперты выделают 5 основных параметров, ограничивающих широкое использование углепластика, кроме его высокой цены:

- Карбон тяжело ремонтировать при повреждении. Его нельзя заварить, отрихтовать, наплавить. И поврежденную деталь из карбона приходится просто менять.

- Карбон плохо противостоит точечным ударам, его поверхность легко царапается и желтеет под воздействием солнечных лучей.

- В технологичности он проигрывает стали и инженерным пластикам. Опасность представляют микротрещины, снижающие прочность.

И еще не стоит забывать об экологической составляющей. Процессы утилизации автомобилей во всем мире уже отлажены, а вот композитные материалы практически не перерабатываются вторично. И повторно их использовать нельзя, что делает углепластик еще дороже.

И повторно их использовать нельзя, что делает углепластик еще дороже.

Для того чтобы изделие из карбона служило долго, сохраняя свою эстетику, необходим точный расчет многих параметров и правильный выбор материалов — углеполотна и эпоксидной смолы.

Возможность применения его в серийном автомобилестроении очень спорна. Разве что для тюнинга, но не при изготовлении несущих элементов. Обтянутое карбоном авто смотрится роскошно. Но очень может быть, что этот суперсовременный материал так и не попадет в массовое производство, ведь альтернативные инженерные пластики с армированием не такие капризные и дорогостоящие.

Перспективы использования углепластика в автомобилях

Углепластик будут продолжать использовать для суперкаров и гоночных автомобилей благодаря его уникальным качествам. Тем не менее, пройдет еще немало лет, пока увидим его использование на серийных автомобилях. В то же время, технологии не стоят на месте, и возможно, скоро углепластик будет выглядеть как архаизм, так и не попав в массовое производство. Использование карбона в конструкции машины существенно увеличивает ее стоимость. Почему его стоимость так высока, мы уже разбирались тут.

Использование карбона в конструкции машины существенно увеличивает ее стоимость. Почему его стоимость так высока, мы уже разбирались тут.

А пока производители материалов для тюнинга авто предлагают доступные альтернативы:

- это специальная виниловая пленка «под карбон», которая плотно обтягивает любую деталь, термоусаживается под воздействием теплого воздуха,

- аквапечать с помощью пленки всех цветов и с любым рисунком под напором воды,

- аэрография, которая требует высоких художественных навыков мастера, зато рисунок получается эксклюзивным.

Как можно снизить стоимость карбона

Основной путь — снижение себестоимости получения углеволокна за счет максимальной автоматизации процессов и снижения их продолжительности. Поэтому идут поиски материала для получения углеволокна из углеродосодержащего сырья. Основная цель — сделать массовый продукт, доступный по цене.

Поиски альтернативных смол и полимеров для матрицы способны снизить стоимость карбона, но не на много. Основным преимуществом альтернатив должно стать повышение ремонтопригодности. Автомобильные гиганты выделяют огромные средства на разработки, поэтому ждать осталось недолго.

Основным преимуществом альтернатив должно стать повышение ремонтопригодности. Автомобильные гиганты выделяют огромные средства на разработки, поэтому ждать осталось недолго.

Автор Химич Ирина

Почему детали из углеродного волокна такие дорогие?

Углеродное волокно все чаще используется в качестве альтернативы алюминию, стали и другим металлам благодаря своим механическим свойствам и легкому весу. Его универсальность и возможность индивидуальной настройки дополняют, казалось бы, бесконечные области применения углеродного волокна, поскольку инновации в материаловедении и технологиях производства продолжают развиваться.

Углеродное волокно имеет репутацию дорогого материала по сравнению с другими материалами, такими как сталь и алюминий. Но сам материал из углеродного волокна — не единственная причина, по которой детали из углеродного волокна могут быть дорогими. Есть также производственные процессы, потребность в квалифицированной рабочей силе и другие материалы, которые используются для производства продуктов из углеродного волокна.

Продолжайте читать, чтобы узнать, что делает детали из углеродного волокна более дорогими по сравнению с другими материалами.

Обработка и экономия на масштабе

Углеродное волокно часто сравнивают с такими металлами, как сталь и алюминий, из-за их относительной прочности. Однако производство углеродного волокна сильно отличается от производства металлов.

Металлы, такие как сталь и алюминий, получают из необработанной руды, которая перерабатывается непосредственно в конечный продукт или предоставляется в виде сыпучего материала для последующего формирования или изготовления конечного продукта. Используемые методы представляют собой проверенные временем стандартизированные процессы, которые развивались на протяжении сотен лет.

Производство углеродного волокна, однако, гораздо более сложный процесс. Механические и химические процессы используются для управления атомарным составом органических полимеров в длинных тонких нитях для создания жгутов углеродных волокон. Тысячи этих жгутов затем встраиваются в полимерную матрицу для создания композитных изделий. Производители композитных материалов используют запатентованные формулы, процессы и комбинации материалов для производства широкого спектра композитных ламинатов, отвечающих требованиям по прочности и механическим свойствам конкретных деталей. Весь процесс занимает много времени и включает множество этапов, которые необходимо тщательно контролировать и контролировать для достижения требуемые спецификации.

Тысячи этих жгутов затем встраиваются в полимерную матрицу для создания композитных изделий. Производители композитных материалов используют запатентованные формулы, процессы и комбинации материалов для производства широкого спектра композитных ламинатов, отвечающих требованиям по прочности и механическим свойствам конкретных деталей. Весь процесс занимает много времени и включает множество этапов, которые необходимо тщательно контролировать и контролировать для достижения требуемые спецификации.

С точки зрения объемов углеродное волокно является относительно специализированным в зависимости от конечного продукта или требований к характеристикам для предполагаемого применения.

Индивидуальные проекты часто используются для удовлетворения потребностей в материалах для конкретного проекта. «Стандартные продукты», доступные от производителей, вероятно, начинались как уникальная конструкция для замены металла или другого материала для повышения производительности, но могут предложить более широкое распространение на рынке.

Металлы обычно рассматриваются как товары, рыночные цены на которые определяются спросом и предложением. Использование стали в больших объемах в гражданских проектах и судостроении оказывает очевидное влияние на эффект масштаба. Мировое производство стали и алюминия измеряется миллионами тонн, а углеродного волокна – тысячами тонн. Более широкое использование углеродного волокна в аэрокосмической промышленности начинает сокращать этот разрыв. Однако металлы будут по-прежнему производиться в больших объемах для приложений, где использование углеродного волокна невыгодно.

Производительность и окупаемость инвестиций (ROI)

Свойства материалов и использование металлов в конкретных целях хорошо известны и основаны на историческом опыте и широком использовании. Их производительность и стоимость широко известны и предсказуемы при проектировании любого приложения. Углеродное волокно в настоящее время не так четко определено.

Аэрокосмическая промышленность сопоставляет затраты на использование углеродного волокна с выгодой от увеличения дальности полета за счет значительного снижения веса самолета или космического корабля. В долгосрочной перспективе премия, связанная с углеродным волокном, стоит дополнительных производственных затрат.

В долгосрочной перспективе премия, связанная с углеродным волокном, стоит дополнительных производственных затрат.

Промышленная автоматизация сопоставляет стоимость единицы продукции с преимуществами более легких материалов для увеличения скорости производственной линии, снижения износа и нагрузки на двигатели и приводы, а также энергопотребления. Учитывая полученные огромные преимущества, стоимость углеродного волокна легко оправдывается увеличенным сроком службы и улучшенными характеристиками.

При использовании передовых материалов, таких как углеродное волокно, в конструкции продукта, инженеры должны определить, какие свойства материала наиболее важны для конкретного применения, а также определить влияние на стоимость продукта по сравнению с повышением производительности. Свяжитесь с DragonPlate, чтобы найти творческое решение для преодоления разрыва между стоимостью и производительностью для вашего продукта.

Почему углеродное волокно такое дорогое?

Автор:

Рэйчел Сваби

Комментарии (101) также целый ряд других материалов.

Что случилось?

50 лет спустя это все еще экзотический материал. Конечно, у Бэтмена это есть в костюме, в дорогих автомобилях есть немного этого на приборных панелях и деталях, но при минимальной цене 10 долларов за фунт это все еще слишком дорого для широкомасштабного развертывания. Мы использовали этот материал для декад. Где наш материаловедение, закон Мура, чтобы сделать этот материал дешевым? Почему эта штука до сих пор такая дорогая?

Оказывается, даже спустя полвека сделать это все еще очень сложно.

Перед тем, как углеродное волокно станет углеродным волокном, оно начинается как основной материал — обычно органический полимер с атомами углерода, связывающими вместе длинные цепочки молекул, называемые полиакрилонитрилом. Это громкое слово для материала, похожего на акрил в свитерах и коврах. Но в отличие от акрила для пола и одежды, тот, который превращается в материал, который прочнее и легче стали, имеет более высокую цену. Стартовая цена в три доллара за фунт может и не показаться непомерной, но при ее производстве количество резко возрастает.

Стартовая цена в три доллара за фунт может и не показаться непомерной, но при ее производстве количество резко возрастает.

Видите ли, чтобы получить углеродную часть углеродного волокна, нужно выбросить половину исходного акрила. «Конечный продукт будет стоить в два раза больше, чем вы начали, потому что половина сгорает», — объясняет Боб Норрис из группы полимерных матричных композитов Окриджской национальной лаборатории. «Прежде чем вы подсчитаете энергию и оборудование, предшественник в конечном продукте стоит около 5 долларов за фунт».

Эта цена — 5 долларов за фунт — также является волшебной цифрой для внедрения углеродного волокна в основные автомобильные приложения. Семь костей подойдут, но пять произведут самый большой фурор. Так что в нынешнем виде один только базовый материал уже взорвал бюджет.

Есть еще. Чтобы заставить акрил избавиться от неуглеродных атомов, нужны чудовищные машины и много тепла. Первым из двух основных этапов обработки является стабилизация окислением. Здесь волокна непрерывно подаются через печи длиной 50-100 футов, откачивающие тепло в диапазоне нескольких сотен градусов по Цельсию. Процесс занимает несколько часов, так что это огромный пожиратель энергии.

Здесь волокна непрерывно подаются через печи длиной 50-100 футов, откачивающие тепло в диапазоне нескольких сотен градусов по Цельсию. Процесс занимает несколько часов, так что это огромный пожиратель энергии.

Затем материал проходит так называемую карбонизацию. Хотя печи здесь короче и работают не так долго, они работают при гораздо более высоких температурах — мы берем около 1000 градусов Цельсия для начального этапа, а затем еще один цикл нагрева с еще более высокими температурами. Это счет за электроэнергию, о котором вы даже не хотите думать.

И это еще не все. Производителям также приходится иметь дело с акрилом, который не держится в процессе нагрева. Отходящие газы необходимо очищать, чтобы не отравлять окружающую среду. Быть зеленым недешево. «Это много энергии, много недвижимости и много крупного оборудования», — говорит Норрис. И это только при производстве самих волокон.

Давайте на секунду поговорим о том, на каком этапе производственного процесса мы находимся и к чему стремимся. Эта потрясающе выглядящая, прочная, сверхлегкая, блестящая панель с видимым переплетением — это то, о чем вы думаете, когда думаете об углеродном волокне, верно? Ну, мы только что сделали пряди; нам все еще нужно расположить их в решетку, которая использует преимущества однонаправленной прочности материала, и соединить их вместе.

Эта потрясающе выглядящая, прочная, сверхлегкая, блестящая панель с видимым переплетением — это то, о чем вы думаете, когда думаете об углеродном волокне, верно? Ну, мы только что сделали пряди; нам все еще нужно расположить их в решетку, которая использует преимущества однонаправленной прочности материала, и соединить их вместе.

Прибить тканое изделие означает убедиться, что все нити тянут свой вес. «Вы должны следить за тем, чтобы все волокна были параллельны и равномерно растянуты», — объясняет Роб Клавонн, президент

производителя углеродного волокна Toho Tenax America. Волнистая прядь в решетке создаст дополнительную нагрузку на прямое волокно, и оно в конечном итоге порвется первым. Чтобы компенсировать возможность несовершенного переплетения, производители могут использовать на десять процентов больше и без того дорогих волокон, чем это необходимо.

Нити сами по себе не самый прочный материал, который нужен производителям. Они укрепляют, как сталь в бетоне. Прямо сейчас углеродные волокна работают с термореактивной смолой. Вместе они составляют композит, которым можно манипулировать, чтобы он принял определенную форму. Проблема в том, что после того, как смола была сформирована и отверждена в автоклаве, эта форма не может быть изменена без нарушения структурной целостности продукта. Небольшая ошибка означает много потерь — и времени. Термоусадка занимает более часа, что очень много, учитывая, как быстро автомобильная промышленность штампует панели кузова.

Прямо сейчас углеродные волокна работают с термореактивной смолой. Вместе они составляют композит, которым можно манипулировать, чтобы он принял определенную форму. Проблема в том, что после того, как смола была сформирована и отверждена в автоклаве, эта форма не может быть изменена без нарушения структурной целостности продукта. Небольшая ошибка означает много потерь — и времени. Термоусадка занимает более часа, что очень много, учитывая, как быстро автомобильная промышленность штампует панели кузова.

Таким образом, углеродное волокно требует не только одного гениального исправления, чтобы перевести его в более низкий ценовой класс, но и капитального ремонта всей системы. Как и в случае с чем-либо, предлагающим большое финансовое вознаграждение, индустрия заинтересована в этом.

Эти акриловые краски типа свитера, например, могут быть использованы вместо тех, которые производители используют сейчас. «Оборудование менее специализировано, поэтому стоимость прекурсора может снизиться на 20–30%, — говорит Норрис. Они также проверяют возобновляемые углеродные волокна, такие как лигнин, который получают из древесины, вместо нынешних материалов на основе нефти.

Они также проверяют возобновляемые углеродные волокна, такие как лигнин, который получают из древесины, вместо нынешних материалов на основе нефти.

Альтернативные процессы преобразования, а именно замена теплового нагрева на плазменный, также могут снизить затраты. «Это сокращает время, потому что вам не нужно нагревать всю печь; вы генерируете плазму, чтобы окружить нити накала», — объясняет Норрис.

Ученые еще не до конца освоили химический процесс взаимодействия углеродного волокна с термопластичными смолами. Но как только они это сделают, Клавонн из Toho Tenax America прогнозирует снижение стоимости процесса конверсии на 60-70%. Большое изменение заключается в том, что термопласты быстро затвердевают, их можно плавить и переплавлять, что ограничивает количество отходов в случае ошибки.

На горизонте грядут перемены. Норрис отмечает, что углеродное волокно было установлено вместо алюминия на новых коммерческих авиалайнерах, таких как Airbus A380. «Они становятся более популярными, но до сих пор это всегда было в отраслях, которые могут позволить себе платить за производительность».