Момент затяжки коренных и шатунных вкладышей двигателя

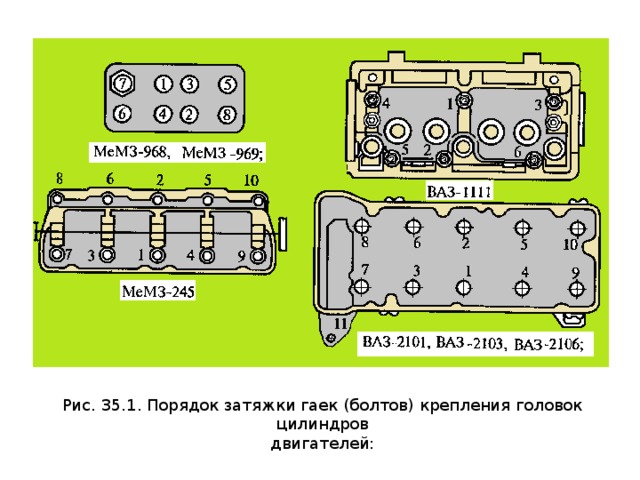

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Рекомендуем также прочитать статью о том, как производится обтяжка болтов головки блока цилиндров. Из этой статьи вы узнаете о моменте затяжки ГБЦ, о последовательности затяжки, а также о различных нюансах во время выполнения данной операции.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Содержание статьи

- Что такое подшипники скольжения

- Как затягивать коренные вкладыши и вкладыши шатунов

- Подведем итоги

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

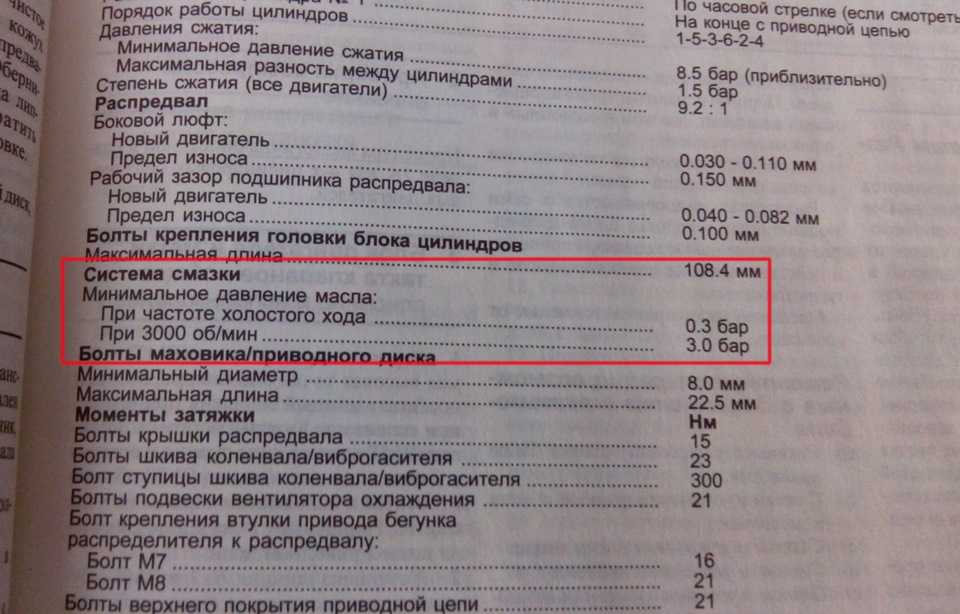

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

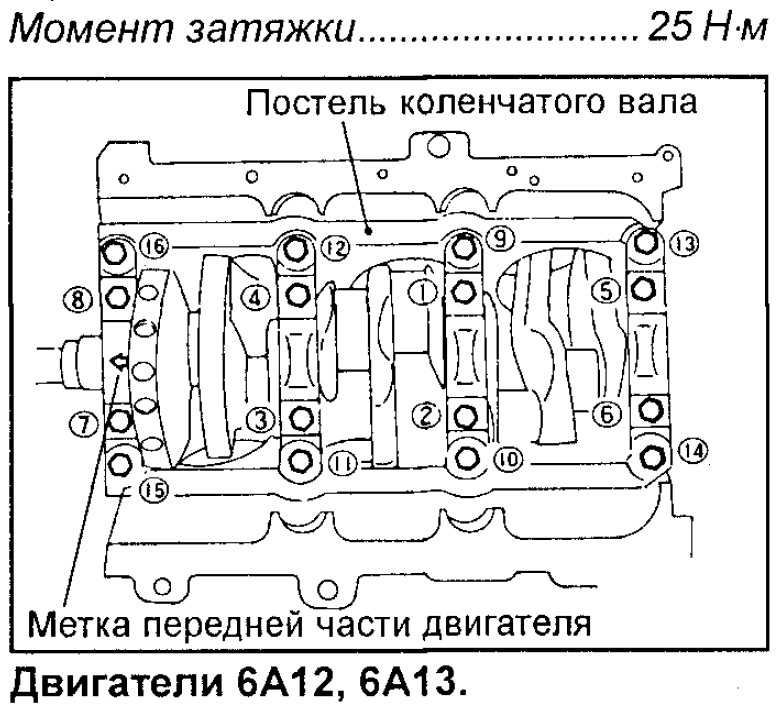

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м. - Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Момент затяжки коренных и шатунных вкладышей

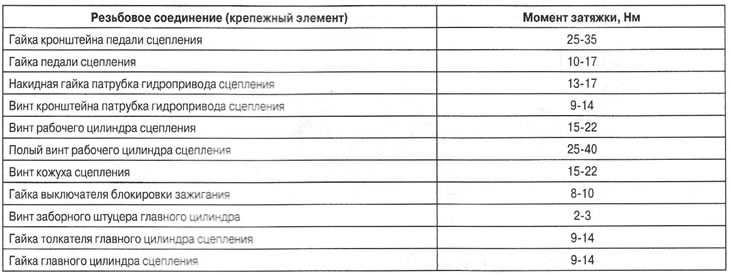

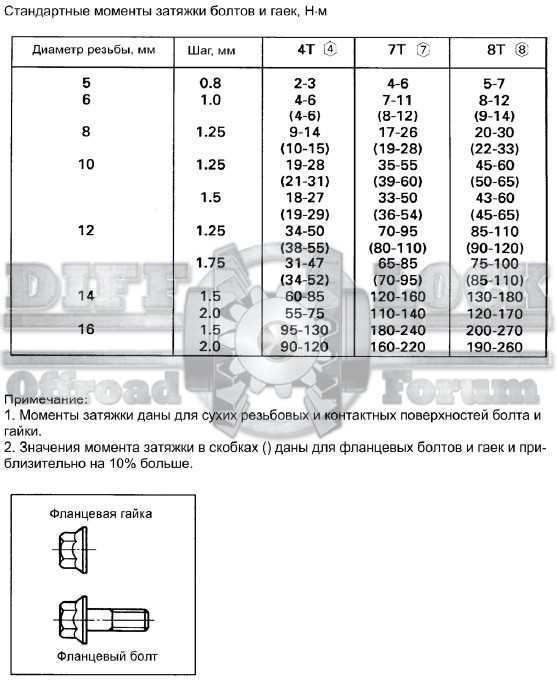

Моменты затяжки разных видов резьбовых соединений — это та степень усилия, с которой затягиваются элементы разъемного соединения, в частности, гайка и болт. При недостаточном показателе момента затяжки велика вероятность постепенного самопроизвольного свинчивания под воздействием вибрационных нагрузок. При чрезмерном затягивании может произойти разрушение стержня болта или срыв резьбового соединения. Чтобы избежать развития таких негативных сценариев, важно точно определять этот показатель.

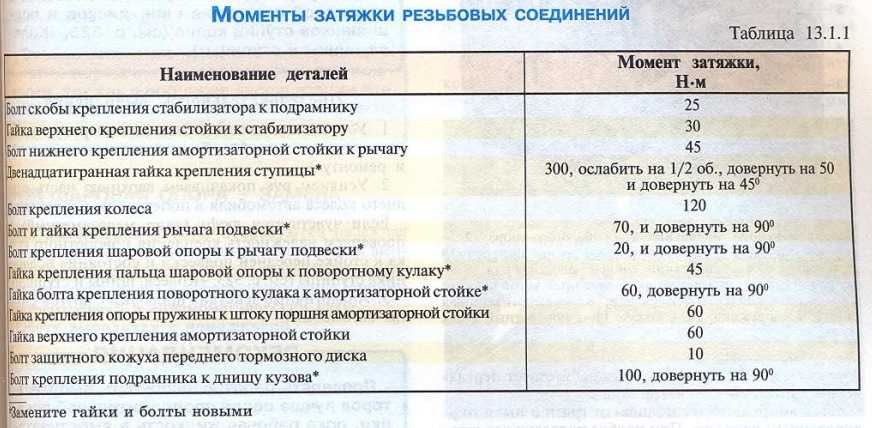

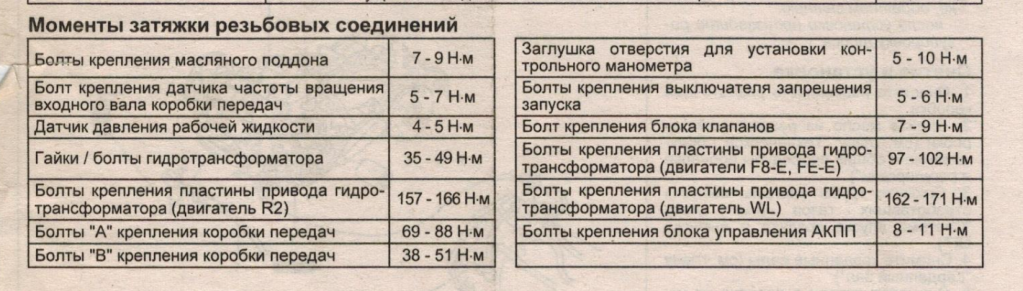

Момент затяжки резьбовых соединений: таблица

При помощи резьбовых соединений осуществляется фиксация большинства деталей и узлов автомобильного транспорта. Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Установленное значение пробной нагрузки при затягивании резьбовых соединений, которое исключает срыв резьбы, составляет около 85-90% от предела текучести. Фактически этот показатель является максимальным усилием на растяжение, которое одновременно обеспечивает надежное соединение без допущения свинчивания и не приводит к пластической деформации стержня болта или шпильки с резьбовой частью.

Когда выполняется затяжка колес, ГБЦ, шкива распределительного вала и прочих деталей и узлов, ориентируются на табличные значения, которые получены расчетным путем с учетом таких параметров:

- Сплава, из которого выполняются элементы резьбового разъемного соединения. А также от того, какие материалы используются при выполнении такого типа соединения.

- Класса прочности болта.

- Применяется смазка при свинчивании деталей или нет.

- Наличия антикоррозийного покрытия.

- Шага резьбы — крупный, мелкий.

- Диаметра отверстия и цилиндрической части, на которой нанесена резьба — фактического резьбового диаметра.

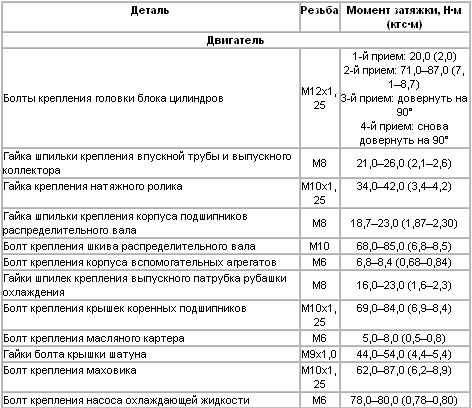

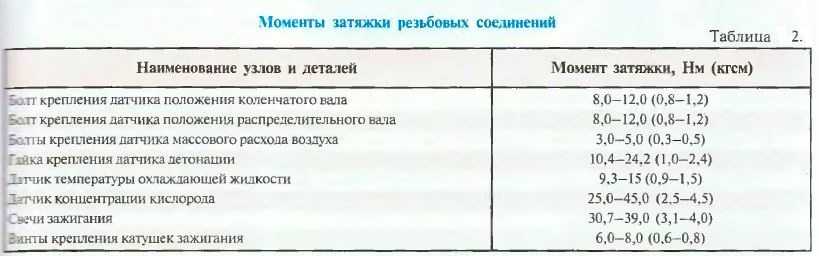

Если приводить ряд табличных примеров таких показателей моментов затяжки болтового или шпилечного резьбового соединения, то они могут быть выражены следующими таблицами.

Важно обратить внимание, что в таблице даны как кгс*м, так и Н*м, что является идентичными единицами измерения.

Необходимые инструменты

Чтобы добиться тех параметров момента затяжки, которые подходят для безопасной эксплуатации, требуется использовать соответствующие инструменты:

- аналоговый динамометрический ключ;

- цифровой динамометрический ключ.

Оба эти инструмента показывают то усилие, с которым происходит затягивание гайки на болте. При выполнении этого действия стоит учитывать ту погрешность, которую дает прибор. В противном случае можно не достигнуть необходимых показателей.

В противном случае можно не достигнуть необходимых показателей.

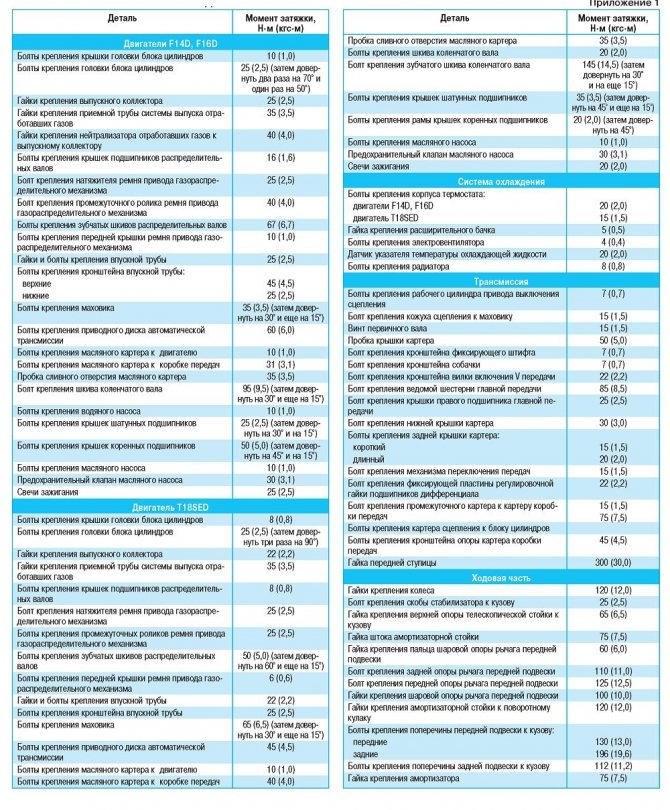

Примерные значения для легковых автомобилей

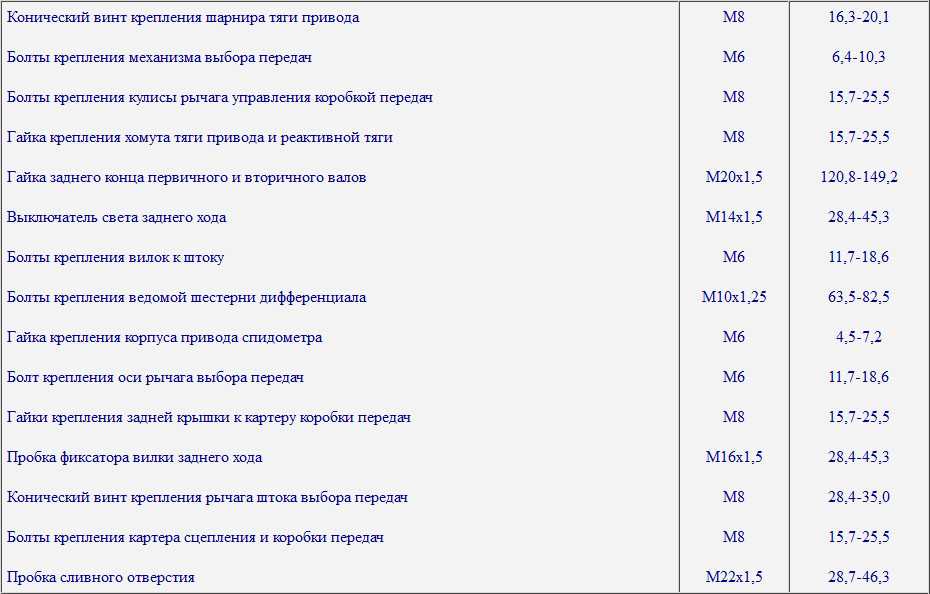

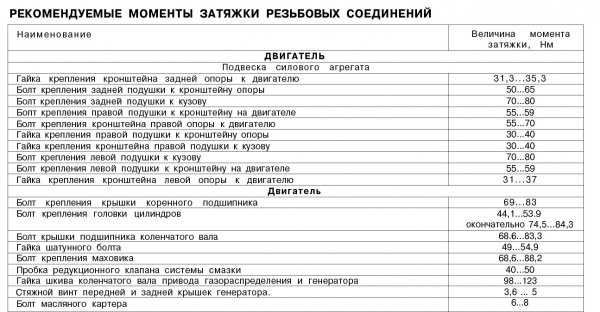

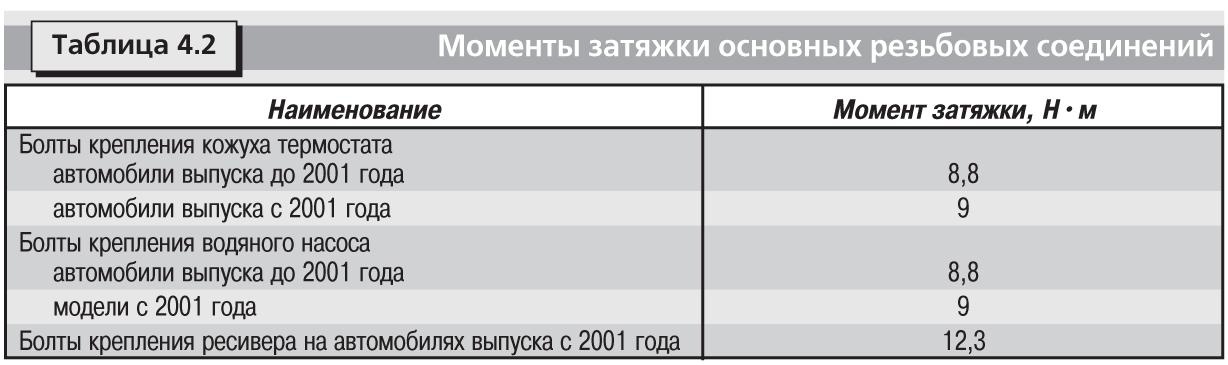

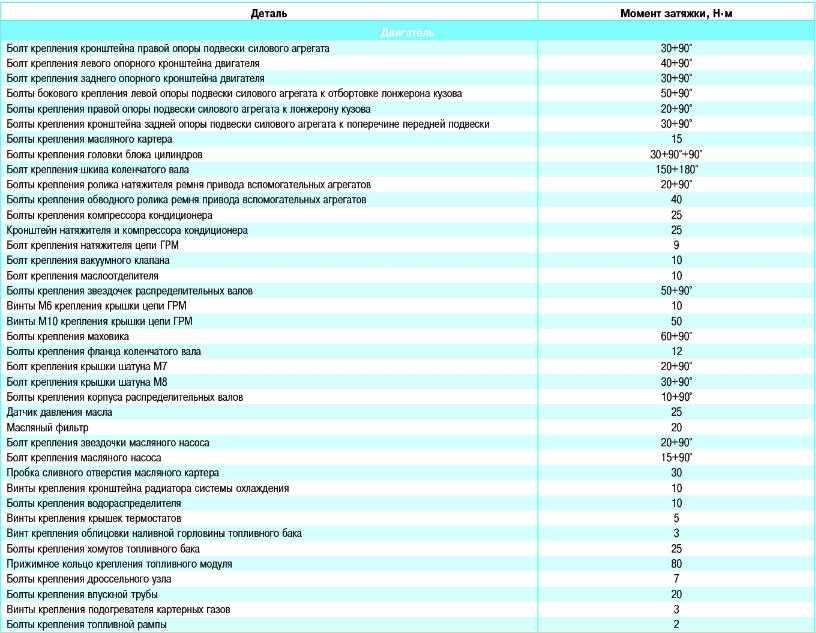

Далее представим отдельные примеры момента затягивания болтовых соединений для разных узловых частей легкового автомобиля Лада Приора, сведенные в табличной форме.

| Узел или деталь автомобиля | Размер резьбы | Момент затяжки Н*м (Ньютон * метр) |

| Болтовое соединение при крепеже головки цилиндра | М12 с шагом резьбы 1,25 | 85,7–90 |

| Момент затяжки для коренных и шатунных видов вкладышей | М10 с шагом резьбы 1,25 | 68,3–84,4 |

| Момент корректной затяжки для болтов шатуна для 16 клапанной версии | М9 с шагом резьбы 1 | 43,3–53,5 |

| Болтовое соединение маховика | М10 при шаге резьбы 1,25 | 60,9–87,4 |

| Для болтового соединения поддона картера | М14 | 58,8–88,3 |

| На передней подвеске при креплении опоры к кузову | М8 | 19,7-24,3 |

Такими же будут моменты затяжки шатунов, ГБЦ, подшипников и ряда других узлов и деталей на аналогичных моделях машин марки Lada: ВАЗ-2106, ВАЗ-2107, ВАЗ-2109, ВАЗ-2108, ВАЗ-2110, ВАЗ-21083 и др. Более точная информация представлена в справочных таблицах.

Более точная информация представлена в справочных таблицах.

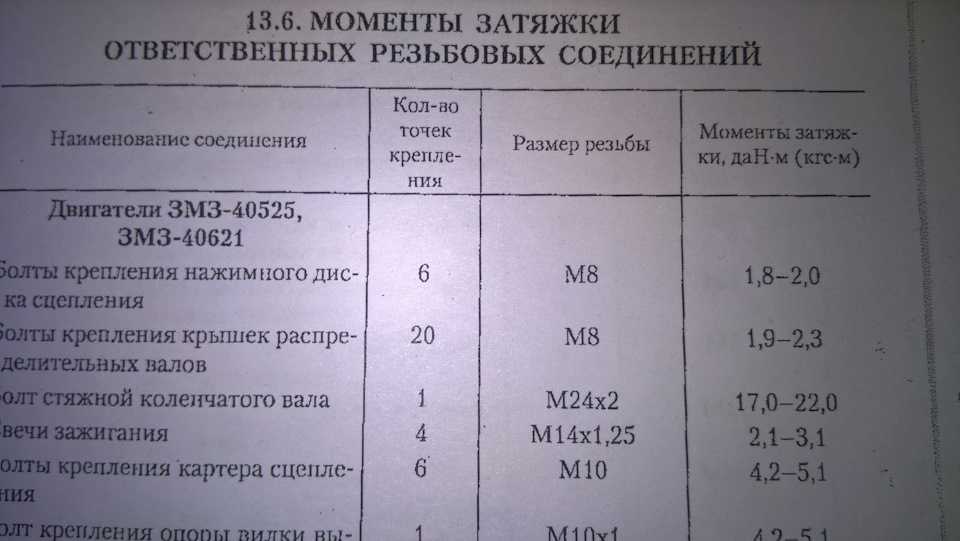

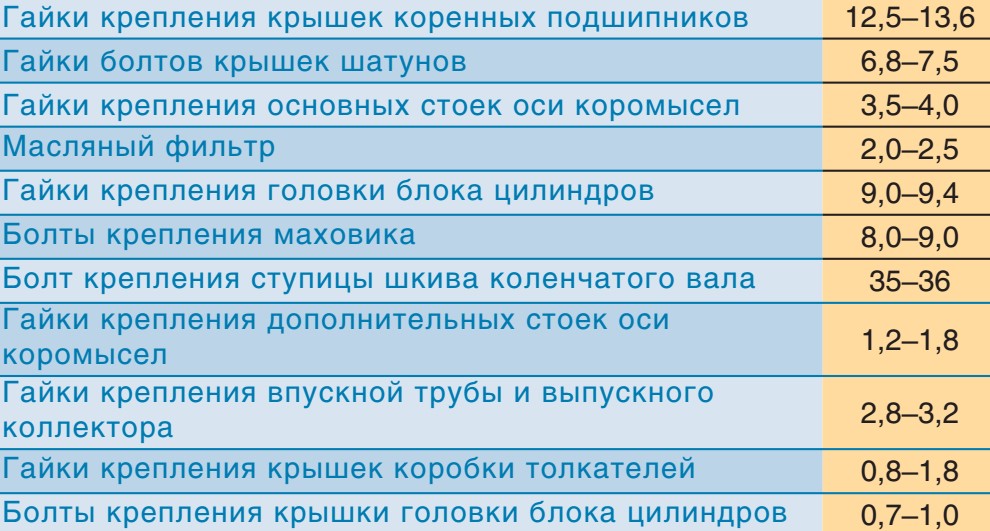

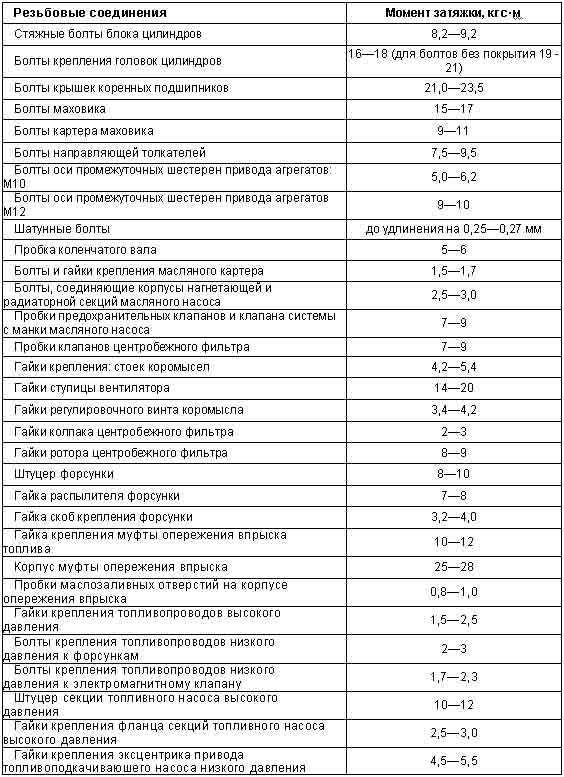

Справочная таблица для ВАЗ-2107:

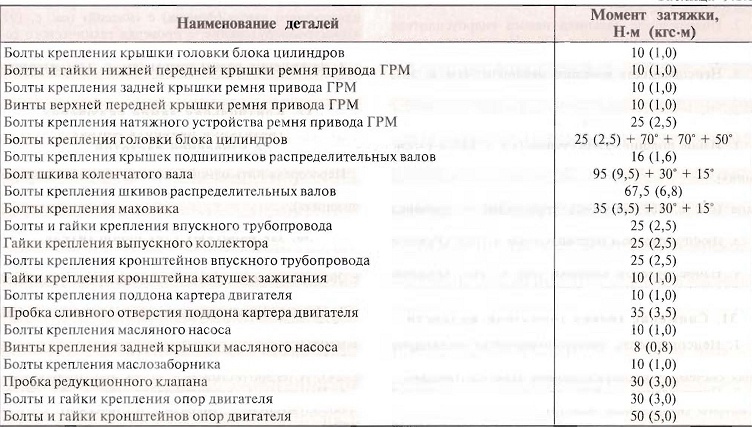

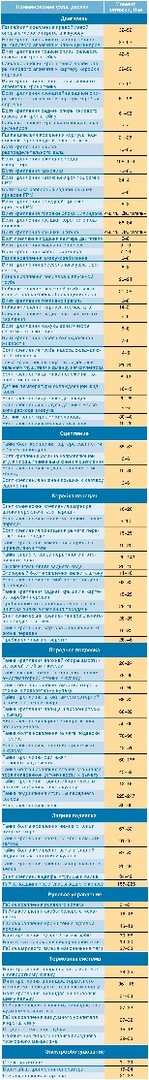

Момент затяжки резьбовых соединений ВАЗ-2112:

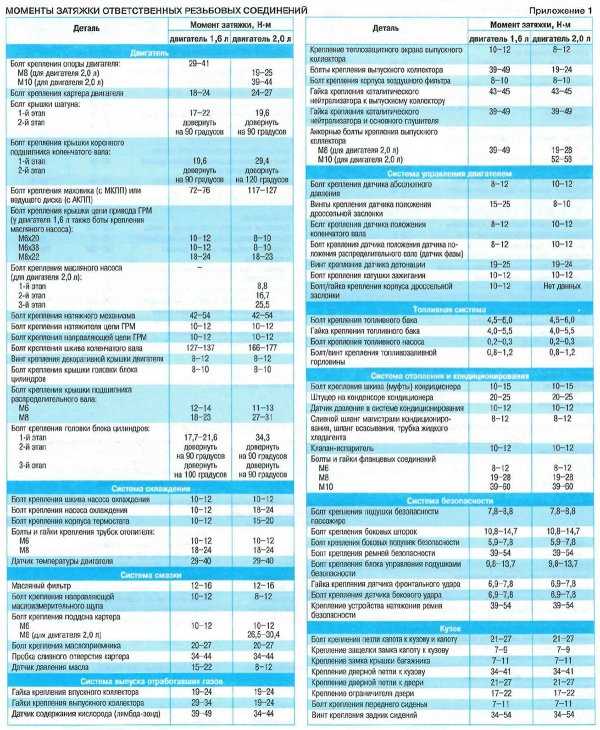

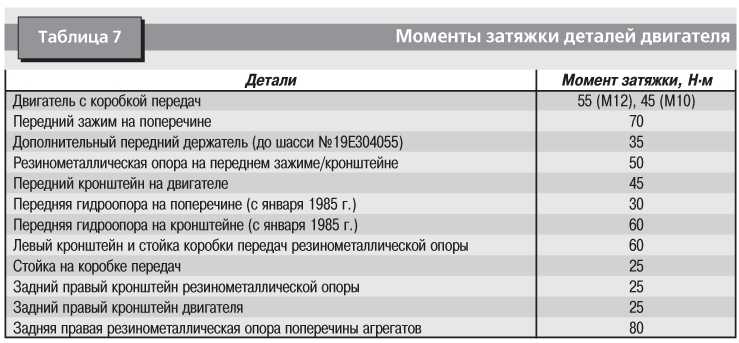

Примерные значения для грузовых автомобилей и автобусов

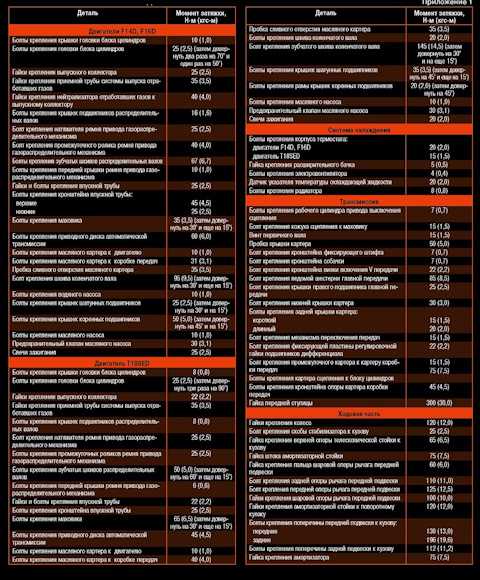

Вот некоторые примеры моментов затяжки резьбовых соединений для грузовых машин или автобусов.

Примеры моментов затяжки резьбовых соединений для КамАЗ-740.

Из этой таблицы можно использовать численные значения, чтобы точно установить момент затяжки ГБЦ КамАЗа, его корзины сцепления, распредвалов и прочих элементов авто.

Порядок затяжки

Чтобы затяжка шатунных видов болтов, элементов двигателя, клапана или любого другого узла или детали была выполнена правильно, требуется соблюдать установленную технологию. Это минимизирует риски срыва резьбы или недостаточной герметичности.

Соблюдая технологию, необходимо выполнить следующие этапы:

- На подготовительном — разбирается крепежное соединение, устраняется грязь и коррозионные отложения.

- На предварительном — производят легкое без усилий навинчивание гайки на болт или конец шпильки. Если одна деталь соединяется сразу несколькими крепежными элементами, важно реализовать равномерную и постепенную затяжку для исключения перекосов. Профессионально необходимо закручивать резьбовые соединения, располагающиеся на противоположных концах, или действовать через один или два болта (шпильку).

- На окончательном этапе резьбовые элементы (гайка-болт или гайка-шпилька) затягиваются до указанных табличных величин при помощи динамометрического ключа. Именно этот инструмент позволяет исключить превышение рекомендуемого параметра или недотягивание до нужного значения.

Что такое подшипники скольжения, их виды и роль в работе ДВС

Подшипники скольжения служат опорой деталям типа вал, которые передают нагрузку другим элементам узла. По своим разновидностям они бывают:

- Радиальные — они передают силы, действующие в радиальном направлении (перпендикулярные оси цапфы).

- Упорные. Их основная функция — воспринимать и передавать силы, которые действуют параллельно оси цапфы.

- Радиально-упорные. Это та разновидность подшипников, которая воспринимает и радиальные, и параллельные силы по отношению к оси цапфы.

Виды, размеры и роль вкладышей коленвала

Двигатель является многокомпонентным механизмом, содержащим большое количество деталей. Если оценивать роль вкладышей коленвала, то они служат как подшипники скольжения, создавая необходимый момент вращения на коленчатом валу. В ВАЗ они защищают некоторые элементы, не допуская преждевременного износа сопрягающихся деталей.

По своим конструктивным особенностям они бывают:

- Коренные. Контактируют с той частью коленчатого вала, где она проходит через двигатель внутреннего сгорания.

- Шатунные. Чаще всего располагаются на шейке вала.

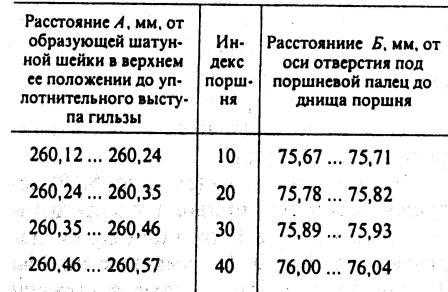

Размер вкладышей определяется стандартом. Отдельные типоразмеры содержатся в таблице.

Признаки износа коренных и шатунных вкладышей

Усилие, с которым необходимо затягивать шатуны, влияет на степень износа деталей, входящих в этот узел. Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Причиной износа является способность вкладышей накапливать мелкие твердые частицы, которые вместе с масляным смазочным составом попадают в зазор. Это приводит к процарапыванию шейки коленвала.

Из-за возникновения такого свойства требуется вовремя менять вкладыши. Но здесь требуется правильно определить время, когда необходимо выполнить это действие. Поспособствовать в этом сможет замер зазора. Можно ориентироваться на следующие цифры:

- В шатунных подшипниках зазор не может быть выше 0,1 мм.

- В коренных этот параметр не должен превышать 0,15 мм.

Общая рекомендация: менять вкладыши в тот момент, когда производится капитальный ремонт двигателя.

Измеряем зазор между вкладышем и коленвалом

Определить зазор между вкладышами и коленвалом можно двумя основными способами:

- С использованием микрометра. Желательно, чтобы измерительный прибор имел точность до 0,001 мм.

- С использованием специальной калиброванной проволоки из пластика:

- Необходимо сначала очистить рабочие поверхности вкладышей и шеек коленчатого вала.

- Осуществить укладку куска проволоки между проверяемыми элементами.

- Установить шатун вместе с крышкой или крышку коренного подшипника — здесь все зависит от того, у какой шейки осуществляется проверка.

- Далее завинчиваем резьбовые соединения и определяем нужный момент затяжки болтового шатуна. Например, для автомобилей ВАЗ этот показатель соответствует 51 Н*м. Для остальных моделей требуется использовать руководство для получения нужного показателя.

- После совершения этого действия узел опять разбирается, достается проволока. Проволока, которая сплющивается после такого воздействия, вынимается и измеряется по шкале, прилага вместе с комплектом.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей

Следует учитывать, что моменты затяжки для этих элементов также определяются маркой и классом автомобиля. Например, для Лады Priora этот показатель составит:

Например, для Лады Priora этот показатель составит:

- для коренного вкладыша интервал от 68,31 до 84,38 Н*м;

- для шатунного подшипника – от 43,3 до 53,5 Н*м.

Таблица усилий затяжки и классы прочности для метрических болтов

Когда отсутствуют руководство или возможность установить необходимый момент затяжки болтов для конкретных случаев (например, при фиксации колесного распредвала, маховика, ступицы, клапанной крышки или каких-либо других узлов авто, включая ГБЦ ВАЗа), можно использовать стандартную таблицу моментов затяжки болтового соединения. В этом случае ориентируются на тип нарезанной резьбы — метрической, дюймовой, упорной или какого-либо другого типа, а также на размер номинального диаметра.

Несколько примеров моментов затяжки представлены в таблице.

| Диаметр резьбы | Моменты затяжки резьбы в зависимости от диаметра и класса прочности | ||

| Класс прочности | |||

| 3,6 | 4,6 | 5,6 | |

| М16 | 59,9 | 79,9 | 99,8 |

| М18 | 82,5 | 110 | 138 |

| М20 | 117 | 156 | 195 |

| М22 | 158 | 211 | 264 |

| М24 | 202 | 270 | 237 |

На эти показатели можно ориентироваться, определяя момент затяжки болтов ГБЦ.

Таблица усилий затяжки и классы прочности для дюймовых болтов

В ситуации, когда ориентиром служат показатели затяжки для резьбовых соединений, относящихся к дюймовой разновидности, допускается использовать такую таблицу стандартных показателей. Она пригодится в том случае, когда необходимо определить момент затяжки болтов ГБЦ или других узлов авто, произведенных за границей, где действуют соответствующие стандарты и единицы измерения. Например, на двигателе G4FC автомобиля марки KIA присутствует метрическая резьба, а у Cadillac, Buick и ряда других — дюймовая.

Как правильно установить крепеж шатуна! K1 Technologies

Переключить навигацию

Поиск

Правильная установка шатунов является ключом к долгому сроку службы двигателя. Здесь мы рассмотрим различные способы выполнения этой задачи и рассмотрим, какой из них работает лучше всего.

Здесь мы рассмотрим различные способы выполнения этой задачи и рассмотрим, какой из них работает лучше всего.

Возможно, в двигателе внутреннего сгорания нет более важного компонента, чем крепление шатуна. Независимо от того, используется ли в конкретном шатуне расположение болт/гайка или винт с колпачком, характеристики крепления шатуна имеют решающее значение. Понимание деталей правильной установки важно как для опытных моторостроителей, так и для новичков.

Правильная установка креплений шатунов имеет первостепенное значение для продления срока службы двигателя.

Шатун предназначен для преобразования возвратно-поступательного движения поршня в отверстии во вращательное движение на коленчатом валу, превращая силы сгорания в движущие силы. Крепежи, скрепляющие большой конец стержня, могут создать или сломать ваш высокопроизводительный двигатель.

Каждое крепление шатуна предназначено для сохранения своей зажимной нагрузки независимо от того, находится ли шатун в нижней мертвой точке (НМТ) или в верхней мертвой точке (ВМТ) в отверстии цилиндра. В ВМТ трудная задача крепежа состоит в том, чтобы предотвратить отделение шатуна в его большой части и позволить поршню врезаться в головку блока цилиндров.

В ВМТ трудная задача крепежа состоит в том, чтобы предотвратить отделение шатуна в его большой части и позволить поршню врезаться в головку блока цилиндров.

«Стержневой болт представляет собой чрезвычайно жесткую пружину, и мы полагаемся на эластичность материала при растяжении и возврате, чтобы поддерживать правильную зажимную нагрузку в процессе эксплуатации», — говорит Майкл Скин, технический торговый представитель K1 Technologies.

Измеритель растяжения болтов, такой как этот прибор от ARP, необходим для правильной установки креплений шатунов. Датчик позволяет сравнить длину неустановленного болта с длиной установленного болта, точно показывая, насколько сильно растянулся болт.

Независимо от того, что вы слышали в другом месте, проверка натяжения крепежа — лучший способ убедиться, что крепеж шатуна установлен правильно.

«Рекомендуемый метод точной затяжки стержневых болтов — использование метода растяжения для надлежащего предварительного натяжения болта. Этот метод рекомендуется независимо от конструкции двигателя, материала штока или материала крепежа», — говорит Скин.

Этот метод рекомендуется независимо от конструкции двигателя, материала штока или материала крепежа», — говорит Скин.

Это связано с тем, что простое измерение крутящего момента не дает точной информации о том, насколько растянута застежка, а также о ее зажимной нагрузке; вместо этого измерение крутящего момента просто дает вам величину трения, необходимого для поворота крепежа. На это может повлиять использование смазочного масла, молибденовой смазки или любой другой жидкости, которую вы использовали на протяжении многих лет для установки болтов шатуна, и, безусловно, это не самый точный способ определить, обеспечивает ли крепеж надлежащий зажим. нагрузка на шатун.

Измерить растяжение шатуна несложно, но для этого необходимо использовать измеритель растяжения, который можно приобрести в ARP и других источниках.

«Если болт недостаточно растянут, прижимной силы будет недостаточно, чтобы удержать стержень на месте. Это может привести к прокручиванию подшипника или поломке болта. В качестве альтернативы, если болт растянут сверх предела текучести крепежного изделия, возможно, что болт может выйти из строя», — говорит Скин.

В качестве альтернативы, если болт растянут сверх предела текучести крепежного изделия, возможно, что болт может выйти из строя», — говорит Скин.

Перед установкой крышки шатуна и креплений в первую очередь убедитесь, что у вас есть под рукой блокнот, чтобы записывать свои измерения во избежание путаницы. Каждое крепление необходимо измерить перед его установкой, чтобы отметить его свободную длину в расслабленном состоянии. Каждый комплект шатунов K1 Technologies поставляется с крепежными элементами ARP 2000, которые имеют углубления на каждом конце крепежного элемента, чтобы датчик можно было правильно центрировать на крепежном элементе для измерения его длины.

Угломер можно также использовать для установки крепежных деталей шатунов. Это приемлемый метод, хотя и не такой точный, как растяжение болта.

Перед тем, как приложить какой-либо крутящий момент, вставьте шариковые концы тензорезистора в углубления на застежке. Вы почувствуете, как растяжка встанет на место в ямочках. Обязательно отрегулируйте внешнее кольцо циферблатного индикатора, чтобы убедиться, что он находится на нуле на лицевой стороне индикатора. Каждое крепление будет иметь характеристики растяжения, которые K1 Technologies предоставляет вместе с комплектом шатунов.

Обязательно отрегулируйте внешнее кольцо циферблатного индикатора, чтобы убедиться, что он находится на нуле на лицевой стороне индикатора. Каждое крепление будет иметь характеристики растяжения, которые K1 Technologies предоставляет вместе с комплектом шатунов.

Здесь следует отметить два важных момента: вы должны убедиться, что используете точный динамометрический ключ, и вы должны быть в состоянии затянуть крепеж одним движением. Если вы остановитесь на полпути, показания могут быть неточными. Он также должен иметь тиски для шатуна, чтобы удерживать стержень в устойчивом положении во время процесса измерения растяжения.

Наличие надежного и точного динамометрического ключа имеет решающее значение, но его недостаточно. На динамометрический ключ могут влиять несколько внешних факторов, и его всегда следует использовать в паре с измерителем растяжения стержневых болтов.

Теперь вы можете заметить, что мы упомянули об использовании динамометрического ключа сразу после того, как сказали не использовать динамометрический ключ. Ну, это потому, что вы можете использовать динамометрический ключ в качестве своего рода резервной копии манометра.

Ну, это потому, что вы можете использовать динамометрический ключ в качестве своего рода резервной копии манометра.

Под этим мы подразумеваем следующее: как только вы установите, какой крутящий момент требуется для достижения надлежащего растяжения крепежа, вы можете определить значение крутящего момента, необходимое для достижения этого растяжения, а затем продублировать его на остальных крепежных элементах. . Но вы можете видеть, насколько важным компонентом этого процесса является наличие надежного динамометрического ключа. Если ключ плохой, то значения будут неверными, и вы рискуете перетянуть крепеж, что испортит его. Если болт растягивается выше предела текучести, он необратимо деформируется, а нам это не нужно.

После того, как вы определили значение крутящего момента, необходимого для растяжения крепежной детали до нужной длины, повторяемость является приемлемой для остальных крепежных деталей. Тем не менее, по-прежнему уместно продолжать измерять длину застежки в свободном и растянутом состоянии.

Тщательная и правильная установка стержневых болтов обеспечит отличное начало сборки вашего высокопроизводительного двигателя! Когда дело доходит до этого, использование надлежащих инструментов — манометра, тисков для шатунов и динамометрического ключа — может полностью изменить конструкцию вашего двигателя.

Обратите особое внимание на то, что использование смазки может повлиять и будет влиять на растяжение болта, так как оно снижает трение. Из-за этого использование метода растяжения болта, без сомнения, является наиболее точным, потому что, если вы полагаетесь только на значения крутящего момента, вы можете получить совершенно разные степени растяжения крепежа в зависимости от того, сколько смазки вы нанесли на нижнюю сторону крепежа.

«Затяжка креплений только по значению крутящего момента не является приемлемым методом установки крышки штока и никогда не должна использоваться. Поскольку значение крутящего момента измеряет только сопротивление проворачиванию, количество и тип смазки могут вводить слишком много переменных, чтобы убедиться, что крепежный элемент правильно предварительно нагружен», — говорит Скин.

Крайне важно: при снятии, если длина крепежа изменяется более чем на 0,001 дюйма по сравнению с предварительно установленной длиной — да, вы должны измерить болты при разборке — его необходимо заменить, так как он был растянут за пределы проектных значений.

Наконец, для случаев, когда метод растяжения просто невозможен по той или иной причине, Скин говорит, что у K1 есть вариант.

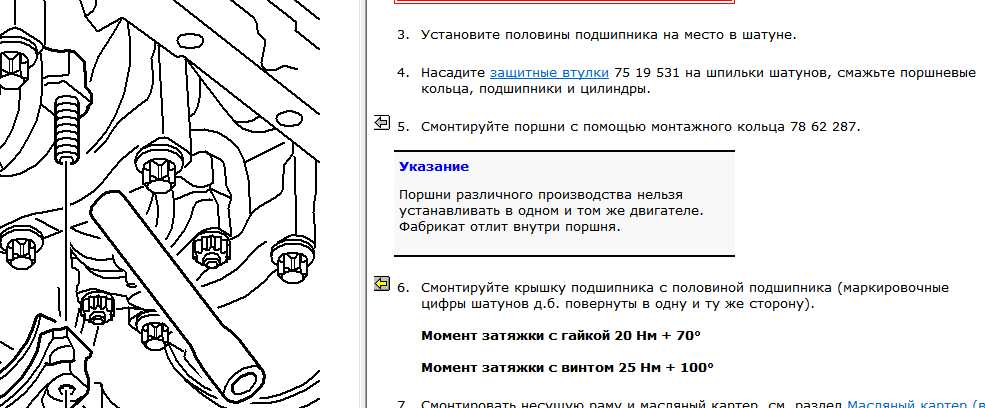

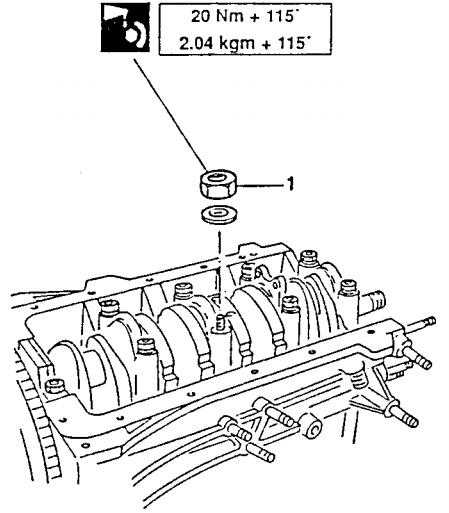

«Хотя растяжение является рекомендуемым методом крепления крепежа при установке крышек стержней, мы предлагаем спецификации для затяжки с усилием + углом. Этот метод требует небольшого начального крутящего момента, за которым следует определенное количество градусов, и зависит от точного шага резьбы, чтобы правильно растянуть застежку», — говорит Скин.

Для получения дополнительной информации посетите блог K1 Technologies!

АВТОРСКИЕ ПРАВА © 2022 K1 TECHNOLOGIES ВСЕ ПРАВА ЗАЩИЩЕНЫ. K1 TECHNOLOGIES ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Информация о затяжке и растяжении стержневых болтов – техническая статья

| Практическое руководство — Двигатель и трансмиссия

Раскрытие правды о затяжке и растяжении тяговых болтов

Миф о двигателестроении развеян: шатунные болты редко выходят из строя. Или, точнее, они редко виноваты в том, что в двигателе происходит то, что обычно называют отказом штока или болта штока. Чаще всего гайки медленно откручиваются из-за неправильной процедуры затяжки. Возникает вопрос: «Как лучше всего затягивать болты тяг?»

Или, точнее, они редко виноваты в том, что в двигателе происходит то, что обычно называют отказом штока или болта штока. Чаще всего гайки медленно откручиваются из-за неправильной процедуры затяжки. Возникает вопрос: «Как лучше всего затягивать болты тяг?»

Лучший способ (но не всегда используемый), по словам Тома Смита, бригадира производства ARP, — это использование стержневого болтового манометра. Этот манометр — прекрасное устройство для профессионального моторостроителя и любителя. Но осуществимо ли это для отечественного моторостроителя? Для каждой задачи существует подходящий инструмент, а шатунные болты лучше всего сочетаются с измерителем растяжения шатунных болтов. Мы выбрали мозг Смита для получения полной картины стержневых болтов.

Да, с помощью динамометрического ключа можно достаточно надежно затянуть шатунные болты, но этот процесс предполагает выполнение нескольких условий. Во-первых, вы должны использовать указанную смазку, чтобы получить точные показания крутящего момента. Во-вторых, вы должны использовать точный гаечный ключ; не оскорбляя каждого домашнего механика, не у всех есть. В-третьих, для точной работы с большинством стержневых болтов требуется особая процедура затяжки болтов.

Во-вторых, вы должны использовать точный гаечный ключ; не оскорбляя каждого домашнего механика, не у всех есть. В-третьих, для точной работы с большинством стержневых болтов требуется особая процедура затяжки болтов.

Тем не менее, самая веская причина для использования стержне-болтового датчика растяжения проста с инженерной точки зрения. При определенной степени растяжения болта данный сплав и заданный диаметр болта создают определенный предварительный натяг. Предположение, что определенный крутящий момент на гайке создаст этот предварительный натяг, не всегда точно. Оно может быть достаточно точным или даже очень точным, но на это трение влияют резьба болта, поверхность гайки и поверхность гайки колпачка. Каждый болт рассчитан на определенное растяжение при определенной нагрузке. С помощью динамометрического ключа вы измеряете только трение, а не предварительную нагрузку.

Давайте углубимся в три различных метода затяжки стержневых болтов:

Угол затяжки

Теория: Используя угловой датчик, прикрепленный к динамометрическому ключу, вы приближаетесь, скажем, к 30 фунт-футам, а затем продолжаете 30 градусов по часовой стрелке после этой точки 30lbs-ft. При 20 витках резьбы на дюйм еще 30 градусов приближаются к расчетному моменту затяжки стержня и болта.

При 20 витках резьбы на дюйм еще 30 градусов приближаются к расчетному моменту затяжки стержня и болта.

Реальность: Эта процедура не учитывает сжатие, особенно на линии соединения крышки и штока, и то, что внутренняя резьба немного прогибается. Если вы хотите достичь спецификации в пределах 0,0005 дюйма, и у вас есть коэффициент ложности 0,001 между различными сжатиями, происходящими в процессе, вы уже далеко. Это также варьируется от стержня к стержню. В реальной жизни получается не очень.

Смит продолжает с проблемами угла затяжки:

Еще одна важная переменная, связанная с использованием угла затяжки, заключается в том, что большинство динамометрических ключей не очень точны при 30 фунт-футах. У большинства динамометрических ключей базовое значение равно 25. В конце концов, вам лучше использовать подходящую смазку и трижды затянуть болты, чем применять метод «угол затяжки», но он все же не такой точный, как метод растяжения. калибр.

Динамометрический ключ отдельно

Теория: При определенном крутящем моменте стержневой болт достигнет расчетного растяжения и предварительного натяга.

Реальность:

Однократная затяжка болта с заданным крутящим моментом только преодолевает трение между различными поверхностями и не обеспечивает достаточной предварительной нагрузки на болт. Первая и вторая затяжки полируют резьбу на болте, гайке и опорной поверхности между гайкой и крышкой. Это также помогает обеспечить полную посадку болта в стержне. Таким образом, при третьей затяжке все становится более отполированным и гладким, чем после первой; вы потеряли трение, которое давало вам первоначальный щелчок (или показания) на динамометрическом ключе.

Смит продолжает:

Мы знаем, что третий крутящий момент является наиболее точным для создания определенного растяжения. Если вы оставите болт при первой затяжке, вы можете ошибиться на 0,001 дюйма, тогда как при третьем вы, вероятно, в пределах 0,0002.

После двух лет исследований мы придумали более гладкую смазку с более низким коэффициентом трения, чем практически все продукты, представленные на рынке Смит.

От стержня № 1 до стержня № 8, если вы затяните его три раза в соответствии со спецификацией, вы будете в пределах 0,0005 дюйма от точного значения крутящего момента, указанного в спецификации 99 процентов времени. Крутящий момент, необходимый для затягивания стержневого болта до определенного растяжения, является расчетным фактором, отражающим диаметр и сплав болта, но вы не можете исключить тот факт, что он является косвенным.

Теория: Измеряет фактическое растяжение стержневого болта, предоставляя наиболее точную информацию о предварительном натяге болта, поскольку никакие другие переменные не влияют на измерение.

Реальность: Измеряет фактическое растяжение стержневого болта, предоставляя наиболее точную информацию о предварительном натяге болта. Тем не менее, этот датчик — еще один инструмент для покупки, и, как правило, он стоит недешево — от 100 до 120 долларов. И если вы планируете построить только один или два двигателя в течение следующих нескольких лет, вы можете подумать, что деньги лучше потратить в другом месте. Тяговые болты имеют одно из немногих болтовых отверстий с открытым седлом в большинстве двигателей. Таким образом, это одна из немногих областей, где действительно можно использовать датчик растяжения.

Тяговые болты имеют одно из немногих болтовых отверстий с открытым седлом в большинстве двигателей. Таким образом, это одна из немногих областей, где действительно можно использовать датчик растяжения.

«Как только вы наткнетесь на манометр, — предупреждает Смит, — нужно проверить одну вещь. Даже на манометре за 100 долларов вы можете получить легкую пружину. Для датчика растяжения требуется пружина весом от 2,5 до 3 фунтов. Вам часто приходится покупать его отдельно, потому что многие датчики поставляются с пружинами, которые имеют слишком малую предварительную нагрузку; они не будут плотно удерживать его индикаторы в углублениях болта стержня. Также имеется плохая повторяемость с мягкой пружиной. Вам придется разобрать манометр, чтобы установить более жесткую пружину.

Люди часто используют ½-дюймовый кусок трубки под пружиной в 1-дюймовом датчике хода, чтобы пружина была сжата еще больше, чем обычно. Кроме того, наконечники индикаторов должны надежно и неоднократно садиться в углубления стержня и болта.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.