Кулачковый механизм. Что такое кулачковый механизм, его работа

Кулачок — деталь кулачкового механизма с профилированной поверхностью скольжения, чтобы при своем вращательном движении передавать сопряженной детали (толкателю или штанге) движение с заданным законом изменения скорости. Геометрическая форма кулачков может быть различной: плоской, цилиндрической, конической, сферической и более сложной.

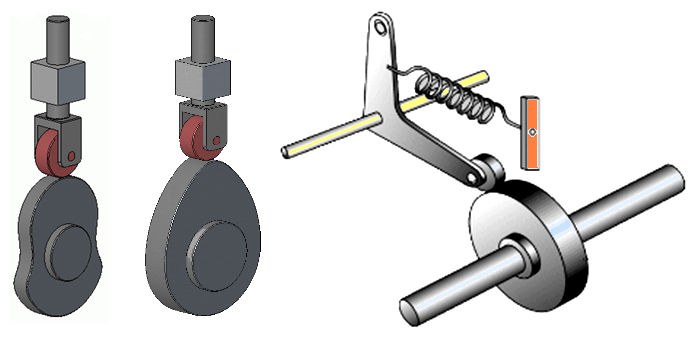

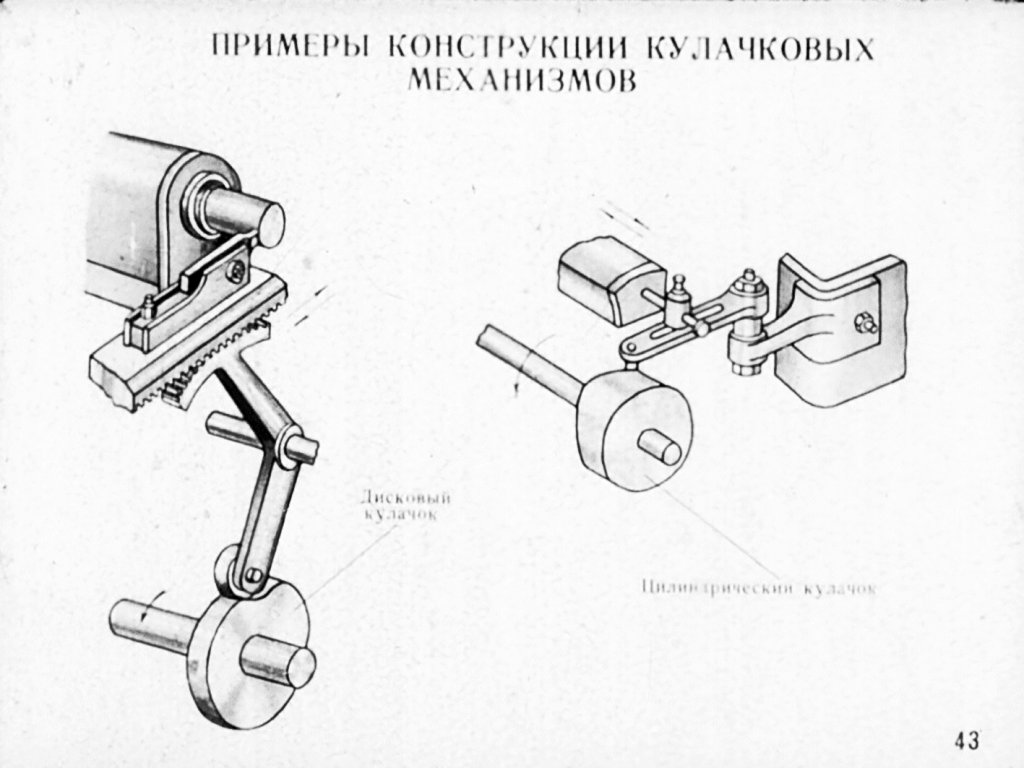

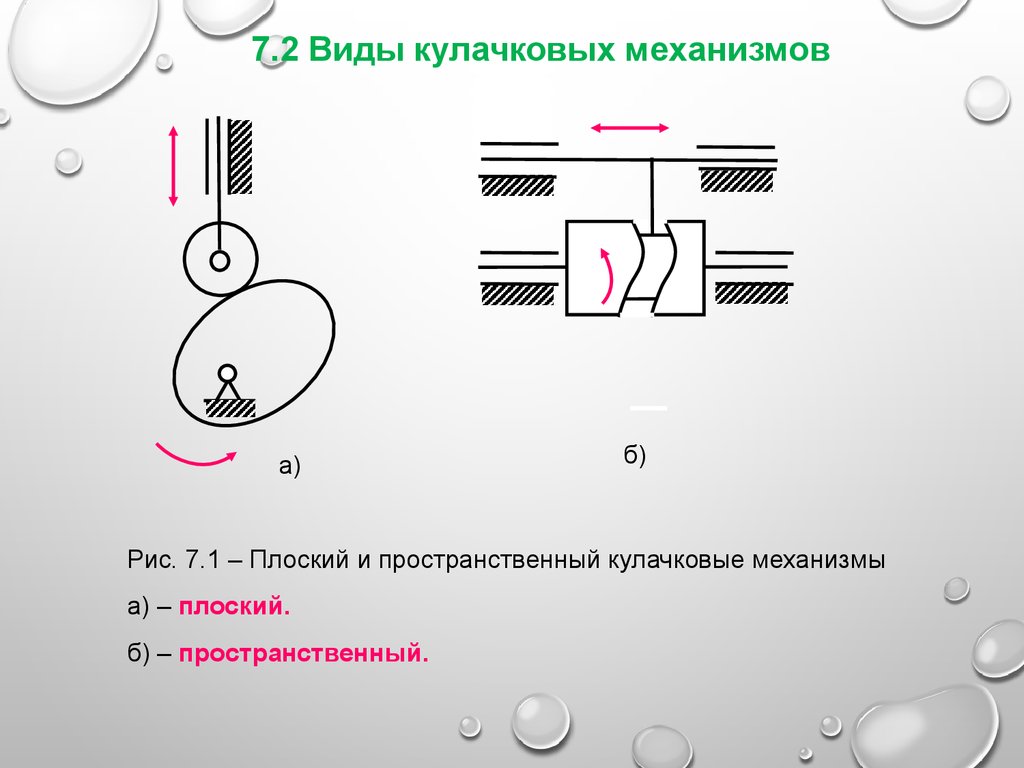

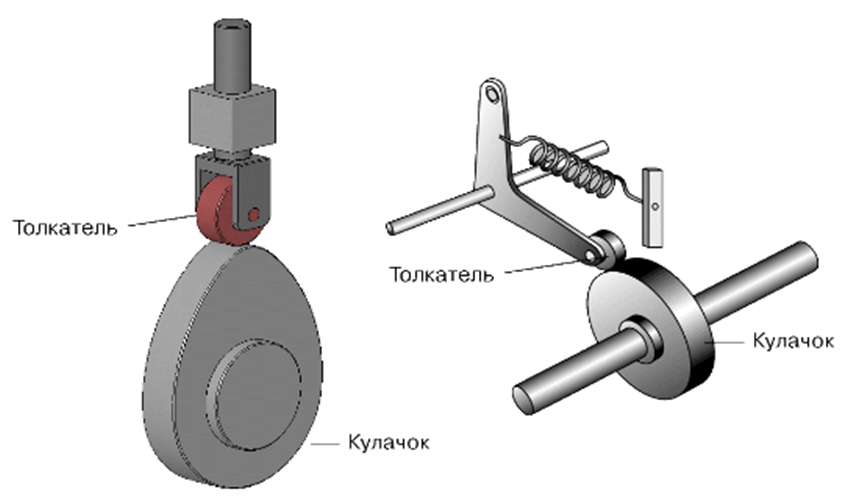

Кулачковые механизмы — преобразующие механизмы, изменяющие характер движения. В машиностроении широко распространены кулачковые механизмы, преобразующие вращательное движение в возвратно-поступательное и возвратно-качательное. Кулачковые механизмы (рис. 39 и 40), как и другие виды механизмов, подразделяют на плоские и пространственные.

Рис. 39

Рис. 40

Кулачковые механизмы применяют для выполнения различных операций в системах управления рабочим циклом технологических машин, станков, двигателей и т.

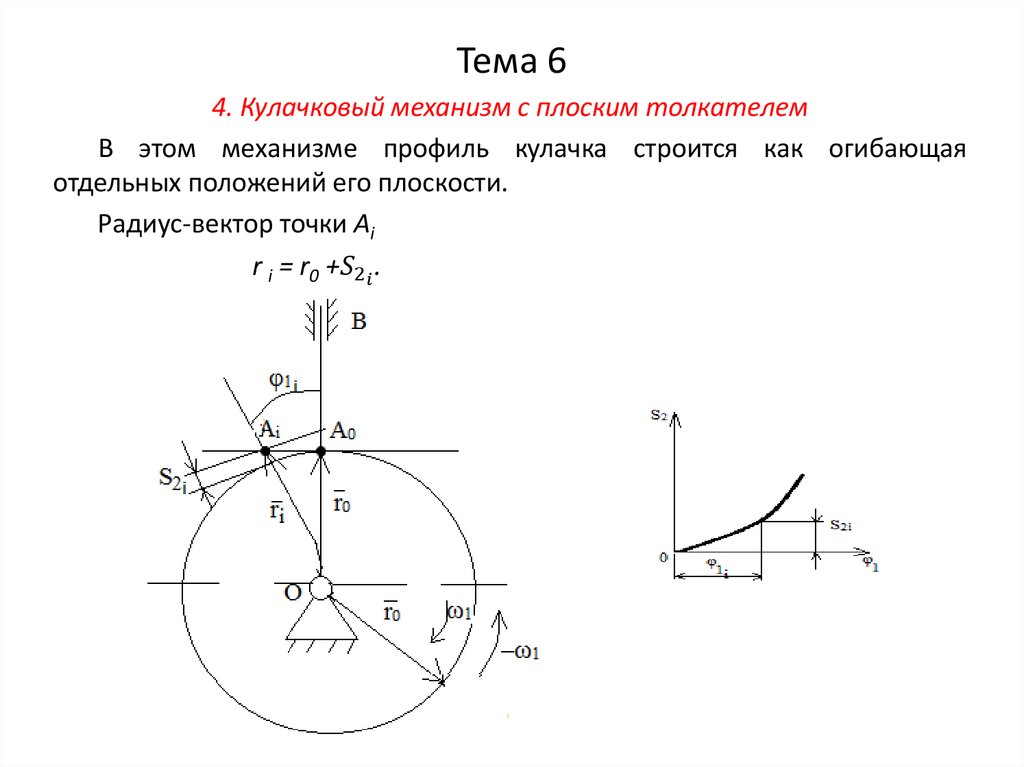

Обязательным условием нормальной работы кулачкового механизма является постоянное касание штанги и кулачка (замыкание механизма). Замыкание механизма может быть силовым и геометрическим. В первом случае замыкание обычно обеспечивается пружиной 5 (рис. 39, III), прижимающей штангу к кулачку, во втором — конструктивным оформлением толкателя, особенно, его рабочей поверхности.

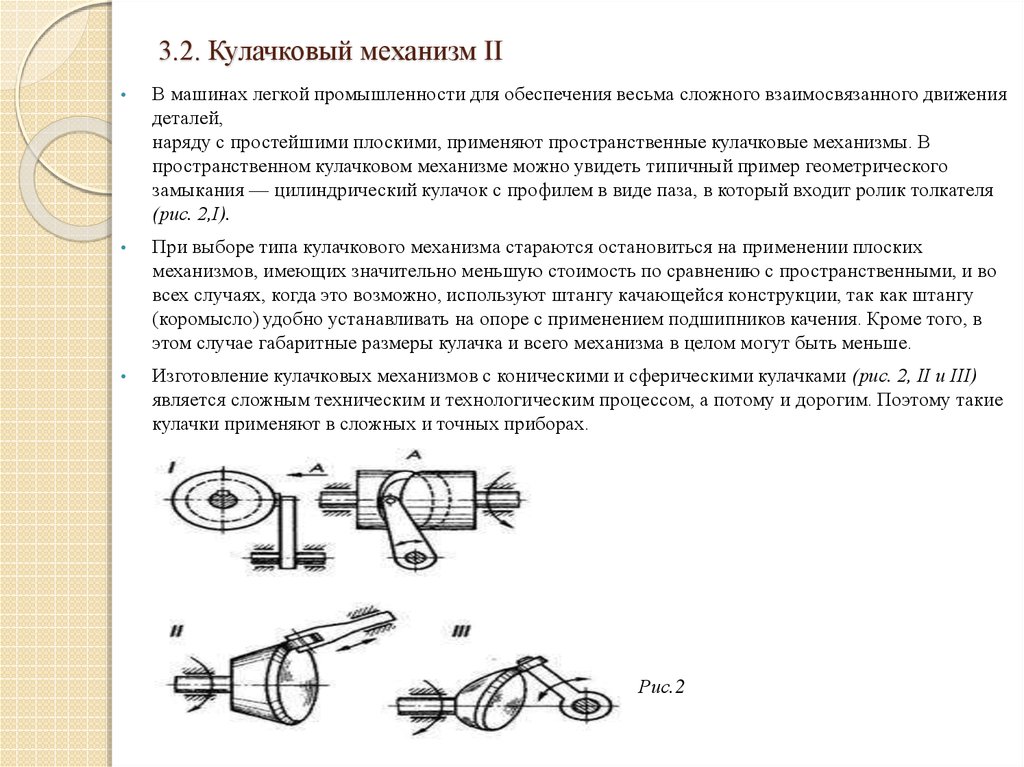

В машинах легкой промышленности для обеспечения весьма сложного взаимосвязанного движения деталей,

При выборе типа кулачкового механизма стараются остановиться на применении плоских механизмов, имеющих значительно меньшую стоимость по сравнению с пространственными, и во всех случаях, когда это возможно, используют штангу качающейся конструкции, так как штангу (коромысло) удобно устанавливать на опоре с применением подшипников качения. Кроме того, в этом случае габаритные размеры кулачка и всего механизма в целом могут быть меньше.

Изготовление кулачковых механизмов с коническими и сферическими кулачками (рис. 40, II и III) является сложным техническим и технологическим процессом, а потому и дорогим. Поэтому такие кулачки применяют в сложных и точных приборах.

|

Кулачковые механизмы в технике и машинах

16 Августа 2019

3.3 мин

4014

ТММ

Кулачковые механизмы появились очень давно. Точно неизвестно, кто был их изобретателем. В технике данные механизмы принято относить к категории так называемых устройств преобразования. Их основное свойство — преобразование и изменение характера движения с вращательного на поступательное. Преобразование движения нашло широкое применение во многих современных технических устройствах и на производстве.

Особенности и принцип работы

Применяются кулачковые механизмы обычно в тех случаях, когда необходимо переместить ведомые звенья устройства на небольшие расстояния относительно друг друга.

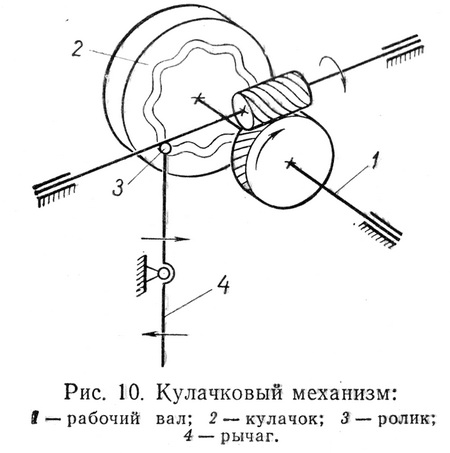

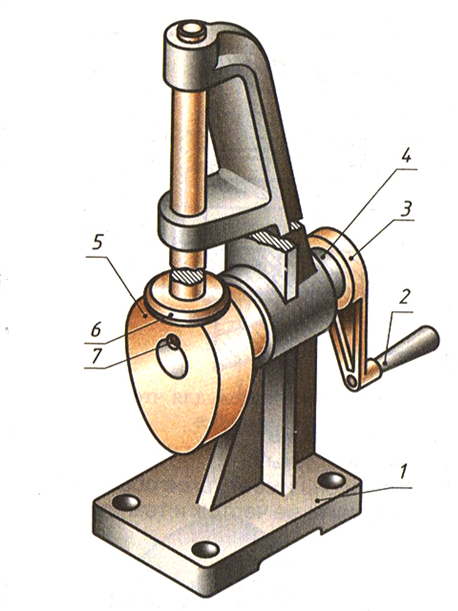

Если рассмотреть кулачковые механизмы, то все они имеют в своей основе фигурный диск, который по-другому называют кулачок

(1), толкатель (2) и ролик (3). Кулачок вращается вокруг своей оси и взаимодействует с толкателем. В итоге получается равномерное возвратно-поступательное движение, на основе которого работает большое количество устройств.

1 — кулачок, 2 — толкатель, 3 — ролик;

Основные узлы кулачкового механизма

Фигурный диск выполняет главную роль в работе и выступает ведущим элементом кулачкового механизма. Ведомой же частью является толкатель, который еще иногда называют щупом. Щуп выполняет роль исполнительного органа, который выполняет основную полезную работу.

Когда механизм активен, то кулачок активируется и толкает толкатель в заранее заданном направлении. Для его возвращения в исходное положение необходимо использовать возвратную пружину. Кроме пружины, под непосредственным активным влиянием противодействующих усилий органов механизма, которые взаимодействуют с толкателем, также возможно вернуть механизм в первоначальное положение.

Есть и такие варианты, где толкатель двигается строго вокруг заданного центра. При такой работе кулачок выполняет прямолинейное перемещение и после полного оборота возвращается в первоначальное положение.

Основные преимущества

Основное преимущество использования кулачкового механизма заключается в том, что он помогает осуществить перемещение ведомых звеньев. Если рассмотреть конструкцию самого механизма, то можно увидеть, что она является очень простой. Несмотря на простоту, механизм работает равномерно и очень точно. Если использовать другие устройства, то они не дадут такой точный результат, как кулачковый механизм. Благодаря этому такие механизмы нашли широкое применение во многих технических устройствах нашего времени.

Сами по себе кулачковые механизмы имеют небольшой компактный размер, что не мешает им выполнять свою полезную работу очень качественно и точно. Применяются кулачковые механизмы в той разновидности техники, в которой требуется добиться максимальной точности функционирования всех ее деталей и автоматизма.

Если говорить о недостатках кулачковых механизмов, то их количество крайне мало. Основная сложность использования механизма заключается в точном расчете и изготовлении профиля поверхности каждого звена. Если допустить хоть незначительную погрешность, то устройство не будет работать должным образом. Именно поэтому изготовление кулачковых механизмов представляет собой очень сложный и кропотливый процесс.

Область применения кулачковых механизмов

Кулачковые механизмы нашли широкое применение во многих сферах производства. Их активно используют в промышленности, машиностроении и многих других отраслях. Именно благодаря кулачковому механизму происходит сцепление устройств, их поджим и замыкание. Механизмы также применяются в станочном оборудовании, где необходимо задать устройству определенное небольшое перемещение с конкретной скоростью.

Любой автомеханик отлично знаком с кулачковыми механизмами, которые активно используются в двигателях автомобилей. Кроме этого, их также применяют в полиграфических машинах на различных производствах, в автоматах широкого спектра назначения, приборах и т. д.

д.

Поделиться в социальных сетях

Другие интересные статьи

Эвольвентный профиль

25 Августа 2019г. | 3.3 мин 5453

Эвольвентный профиль – это определенная форма зуба, которая повышает эффективность зубчатой передачи.

Подробнее…

#ТММ

История развития ТММ

12 Августа 2019г. | 3.1 мин 4690

Теория механизмов и машин зародилась, когда встала необходимость облегчить труд человека и даже заменить его.

Читать далее…

#История

МГТУ вчера, сегодня, завтра

11 Августа 2019г. | 2.7 мин 2270

Студенты МГТУ им. Н.Э. Баумана получают лучшее инженерное образование в России. Как был образован университет и о его истории

расскажет Тубуса.нет…

#История

Кулачки

Узнайте больше ниже

Что такое кулачок

Кулачки — это механические устройства, используемые для преобразования вращения вала в простое или сложное возвратно-поступательное линейное движение. Они могут быть скользящими или вращающимися частями в механическом соединении.

Они могут быть скользящими или вращающимися частями в механическом соединении.

Свяжитесь с нами

Закрыть

О CAMS

Сам кулачок представляет собой небольшую механическую часть, которая выглядит как гитарный медиатор или капля слезы. Устройства, которые используют кулачки для преобразования одного типа движения в другой, обычно состоят из трех основных частей: кулачка, вала (или вращающегося колеса) и рычага (также называемого толкателем кулачка).

- Кулачок: Кулачок представляет собой каплевидное устройство. Кулачок определяется тремя радиусами (радиусом основания, радиусом толкателя и основным радиусом). Радиус основания — это расстояние от центра кулачка до окружности наименьшего круга, описываемого движением кулачка. Радиус толкателя — это расстояние от внешнего радиуса основания до окружности наибольшего круга, который можно нарисовать в результате движения кулачка. Основной радиус равен радиусу основания плюс радиус толкателя (это расстояние от центра кулачка до окружности наибольшего круга, описываемого движением кулачка).

- Вал (вращающееся колесо): кулачок обычно устанавливается в фиксированном положении на валу или вращающемся колесе. При вращении вала заостренный конец кулачка входит в контакт с толкателем кулачка через каждые 360 градусов углового движения.

- Толкатель кулачка (рычаг): Толкатель кулачка (или рычаг) представляет собой длинную линейную деталь, которая соприкасается с заостренным концом кулачка и линейно смещается от него один раз на каждые 360 градусов движения кулачка.

Механизмы, в которых используются кулачки, обычно предназначены для преобразования вращательного движения в последовательное возвратно-поступательное линейное движение. Возможно, наиболее распространенным примером кулачка является двигатель внутреннего сгорания. Автомобильные двигатели работают через систему кулачков, установленных на кулачковом валу, которые открывают и закрывают клапаны для регулирования входных (воздуха и топлива) и выходных (выпускных) газов в узле поршень-цилиндр.

Характеристики линейного движения определяются формой кулачка и толкателя кулачка. Профиль кулачка может быть изменен для достижения различных характеристик всего механизма. Например:

- Частота: кулачки обычно довольно маленькие, что помогает совершать более быстрые возвратно-поступательные движения. Чем больше длина окружности, тем больше времени потребуется для полного поворота на 360 градусов, и тем реже будет результирующее линейное движение толкателя кулачка.

- Расстояние: Линейное расстояние перемещения кулачкового толкателя эквивалентно радиусу толкателя. Другими словами, линейное движение в толкателе кулачка представлено разницей между самой высокой точкой кулачка (наибольший или основной радиус) и самой низкой точкой кулачка (наименьший или базовый радиус). Если вам нужно большее или меньшее возвратно-поступательное движение, просто увеличьте или уменьшите радиус толкателя.

- Быстрота движения: Использование резкого снижения от наибольшего (простого) радиуса к наименьшему (базовому) радиусу кулачка вызовет быстрое опускание или ударное действие толкателя кулачка.

Этот тип профиля можно использовать для достижения функции быстрого выпуска или быстрого возврата. Кроме того, проектирование кулачка с многократным изменением радиуса для достижения быстрых линейных перемещений толкателя.

Этот тип профиля можно использовать для достижения функции быстрого выпуска или быстрого возврата. Кроме того, проектирование кулачка с многократным изменением радиуса для достижения быстрых линейных перемещений толкателя.

Геометрия кулачкового толкателя также важна.

- Допустимая погрешность: чем меньше точка кулачкового толкателя, тем точнее движение толкателя будет напоминать конструкцию кулачка. То есть, тем меньше люфт или погрешность будет в общем движении.

- Долговечность: компромиссом с погрешностью является долговечность кулачка. Меньшие кулачки не так долговечны, как большие кулачки, и могут быть более подвержены поломке. Более толстые наконечники обеспечивают большую прочность, но не реагируют на небольшие изменения положения кулачка.

КУЛАЧКОВЫЕ МЕХАНИЗМЫ

8.2. КОНСТРУКЦИЯ КУЛАЧКОВ Кинематическая конструкция кулачка в основном связана с созданием профиля кулачка.

Динамический дизайн высокоскоростных кулачков выходит за рамки темы этой главы. Однако при выполнении кинематического проектирования необходимо принять определенные меры предосторожности, такие как ограничение величины ускорения, чтобы полученный кулачковый механизм мог достаточно хорошо работать на низких или средних скоростях. Для высокоскоростных кулачков должны быть наложены определенные ограничения на отношение входа и выхода. Для низкоскоростных кулачков кривая движения, которая теоретически показывает отношение вход-выход, может иметь любую форму. Рисунок 8.10. В большинстве кулачковых приложений кривая движения для всего цикла точно не определена. Обычно требуется, чтобы в определенных частях вращения кулачка выходной сигнал оставался неподвижным. Это состояние известно как задержка . Например, в двигателях внутреннего сгорания мы хотим, чтобы кулачок удерживал клапан закрытым в течение определенной части цикла (0 q b 1 ), а затем как можно быстрее откройте клапан и оставьте его открытым в течение какой-то другой части цикла (b 2 q b 3 ). Обычно периоды выдержки должны быть максимально большими, а участки подъема и возврата между выдержками должны быть максимально быстрыми. Однако, если часть цикла подъема и возврата мала, кривая смещения между двумя задержками станет крутой, следовательно, скорость и ускорение увеличатся (при условии постоянной скорости на входе, угловой поворот кулачка, q, равен пропорционально прошедшему времени).

.

Обратите внимание, что если глобальные характеристики кривой движения такие, как показано на рис. Например, для частей задержки мы будем иметь s= 0 или s= H и . Кривые движения для участков подъема и возврата были выбраны в качестве некоторых основных математических функций, чтобы можно было контролировать характеристики движения. СХЕМА И НОМЕНКЛАТУРА КУЛАЧКОВ Поясним общую процедуру графического определения профиля кулачка (общеизвестную как расположение кулачка) и объясним используемую номенклатуру на простом примере. Предположим, что задана кривая движения, показанная на рис. 8.7. Мы хотели бы реализовать эту кривую движения, используя радиальный кулачок с встроенным поступательным роликовым толкателем. Сначала мы должны определить радиус ролика (rr) и радиус базовой окружности (rb), на которые будет наложен профиль кулачка. |

д. Основным элементом системы газораспределения двигателя внутреннего сгорания является простейший кулачковый механизм, изображенный на рис. 39, I. Механизм состоит из кулачка 1, штанги 2, связанной с рабочим органом, и стойки, поддерживающей в пространстве звенья механизма и обеспечивающей каждому звену соответствующие степени свободы. Ролик 3, устанавливаемый в некоторых случаях на конце штанги, не влияет на закон движения звеньев механизма. Штанга, совершающая поступательное движение, называется толкателем 2, а вращательное — коромыслом 4 (рис. 39, II). При непрерывном движении кулачка толкатель совершает прерывное поступательное, а коромысло — прерывное вращательное движения.

д. Основным элементом системы газораспределения двигателя внутреннего сгорания является простейший кулачковый механизм, изображенный на рис. 39, I. Механизм состоит из кулачка 1, штанги 2, связанной с рабочим органом, и стойки, поддерживающей в пространстве звенья механизма и обеспечивающей каждому звену соответствующие степени свободы. Ролик 3, устанавливаемый в некоторых случаях на конце штанги, не влияет на закон движения звеньев механизма. Штанга, совершающая поступательное движение, называется толкателем 2, а вращательное — коромыслом 4 (рис. 39, II). При непрерывном движении кулачка толкатель совершает прерывное поступательное, а коромысло — прерывное вращательное движения. К примеру, толкатель с плоской поверхностью (рис. 39, III) касается кулачка разными точками, потому его применяют только в случае передачи малых усилий.

К примеру, толкатель с плоской поверхностью (рис. 39, III) касается кулачка разными точками, потому его применяют только в случае передачи малых усилий.

Этот тип профиля можно использовать для достижения функции быстрого выпуска или быстрого возврата. Кроме того, проектирование кулачка с многократным изменением радиуса для достижения быстрых линейных перемещений толкателя.

Этот тип профиля можно использовать для достижения функции быстрого выпуска или быстрого возврата. Кроме того, проектирование кулачка с многократным изменением радиуса для достижения быстрых линейных перемещений толкателя. С точки зрения конструкции кулачки можно разделить на две категории:

С точки зрения конструкции кулачки можно разделить на две категории: Динамика системы будет иметь большое значение. Например, одним из применений кулачков является двигатель внутреннего сгорания. Кулачок используется для открытия и закрытия впускных и выпускных клапанов поршней. Скорость двигателя 6000 – 8000 об/мин очень распространена. В таком случае толкатель должен быть поднят (или клапан должен быть открыт) менее чем за 0,05 секунды. Ускорение ведомого будет достигать нескольких g.

Динамика системы будет иметь большое значение. Например, одним из применений кулачков является двигатель внутреннего сгорания. Кулачок используется для открытия и закрытия впускных и выпускных клапанов поршней. Скорость двигателя 6000 – 8000 об/мин очень распространена. В таком случае толкатель должен быть поднят (или клапан должен быть открыт) менее чем за 0,05 секунды. Ускорение ведомого будет достигать нескольких g. Обычно движение повторяется после полного оборота кулачка. Типичное применение — игрушки, автоматы для нарезки винтов, швейные машины и т. д. При s = f(q) (0 q p) задана функция. Даже для приложений с низкой скоростью эта функция должна быть непрерывной, а наклон кривой не должен превышать определенного значения. В противном случае можно столкнуться с такими проблемами, как избыточная потребляемая мощность, большие усилия на подшипниках и т. д. во время работы кулачка.

Обычно движение повторяется после полного оборота кулачка. Типичное применение — игрушки, автоматы для нарезки винтов, швейные машины и т. д. При s = f(q) (0 q p) задана функция. Даже для приложений с низкой скоростью эта функция должна быть непрерывной, а наклон кривой не должен превышать определенного значения. В противном случае можно столкнуться с такими проблемами, как избыточная потребляемая мощность, большие усилия на подшипниках и т. д. во время работы кулачка. В качестве другого примера рассмотрим машину для изготовления пластиковых стаканчиков. Матрица, используемая для придания формы чашке, должна оставаться (оставаться) в нижнем положении, чтобы чашку можно было выдать в течение определенной части цикла (0 q b 1 ), а затем она должна двигаться вверх, чтобы придать форму пластику. и нажмите на нее (обычно применяется нагрев), чтобы открыть какую-то другую часть цикла (b 2 q b 3 )). Разница между двумя приложениями заключается в количестве хода s, величине передаваемой силы и скорости, с которой должны вращаться два кулачка (в первом случае она будет находиться в диапазоне 3000–6000 об/мин, где она будет около от 30 до 60 об/мин во втором примере).

В качестве другого примера рассмотрим машину для изготовления пластиковых стаканчиков. Матрица, используемая для придания формы чашке, должна оставаться (оставаться) в нижнем положении, чтобы чашку можно было выдать в течение определенной части цикла (0 q b 1 ), а затем она должна двигаться вверх, чтобы придать форму пластику. и нажмите на нее (обычно применяется нагрев), чтобы открыть какую-то другую часть цикла (b 2 q b 3 )). Разница между двумя приложениями заключается в количестве хода s, величине передаваемой силы и скорости, с которой должны вращаться два кулачка (в первом случае она будет находиться в диапазоне 3000–6000 об/мин, где она будет около от 30 до 60 об/мин во втором примере). Кривая движения кулачка может иметь следующие общие характеристики:

Кривая движения кулачка может иметь следующие общие характеристики: 8.11 a и b, не будет единой функции s(q), определяющей кривую движения. Вместо этого для каждой части цикла у нас будут разные функции.

8.11 a и b, не будет единой функции s(q), определяющей кривую движения. Вместо этого для каждой части цикла у нас будут разные функции. Радиус ролика обычно определяется в соответствии с допустимым контактным напряжением (известным как напряжение Герца) после того, как мы определяем силы, действующие в точке контакта. Радиус окружности основания выбирается таким образом, чтобы профиль кулачка был не очень крутым или, другими словами, чтобы передача усилия от кулачка к толкателю была разумной. Это будет объяснено в разделе 6.4. Предположим, что нам известны радиус ролика (rr) и радиус окружности основания (rb). Теперь давайте нарисуем окружность (первую окружность) радиусом rb+rr. Центр ролика будет располагаться на этой окружности, когда он находится в нижнем положении. Теперь разделим кривую движения и первичную окружность на равное количество интервалов. На рис. 8.8 у нас есть 12 равных интервалов, соответствующих 300 оборотам кривошипа каждый (в случае реальной конструкции, особенно для участков подъема и возврата, количество интервалов должно быть достаточно большим для достижения определенной точности). При построении профиля кулачка выполняем кинематическую инверсию.

Радиус ролика обычно определяется в соответствии с допустимым контактным напряжением (известным как напряжение Герца) после того, как мы определяем силы, действующие в точке контакта. Радиус окружности основания выбирается таким образом, чтобы профиль кулачка был не очень крутым или, другими словами, чтобы передача усилия от кулачка к толкателю была разумной. Это будет объяснено в разделе 6.4. Предположим, что нам известны радиус ролика (rr) и радиус окружности основания (rb). Теперь давайте нарисуем окружность (первую окружность) радиусом rb+rr. Центр ролика будет располагаться на этой окружности, когда он находится в нижнем положении. Теперь разделим кривую движения и первичную окружность на равное количество интервалов. На рис. 8.8 у нас есть 12 равных интервалов, соответствующих 300 оборотам кривошипа каждый (в случае реальной конструкции, особенно для участков подъема и возврата, количество интервалов должно быть достаточно большим для достижения определенной точности). При построении профиля кулачка выполняем кинематическую инверсию.