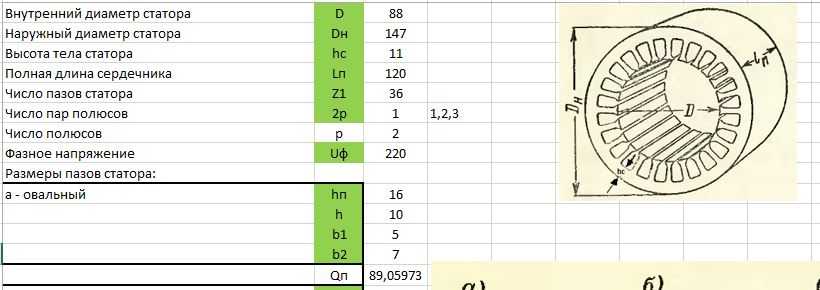

3.4. Коэффициент заполнения паза

Зубцовая

зона — наиболее напряженный в магнитном

отношении участок магнитопровода,

поэтому при проектировании машин

стремятся выбрать наименьшие размеры

пазов, обеспечивающие размещение в них

необходимого числа проводников и

изоляции. Степень использования объема

паза для размещения меди обмотки

оценивается коэффициентом заполнения

паза медью

,

представляющим

собой отношение суммарной площади

поперечного сечении всех проводников

в пазу к площади поперечного сечения

паза «в свету»

:

,

(3.1)

где

— площадь

поперечного сечения элементарного

проводника;

— число элементарных проводников в

одном эффективном;— число эффективных проводников в пазу.

Коэффициент

зависит от общего количества изоляции

в пазу, т. е. от толщины корпусной, витковой

и проводниковой изоляции и наличия

различных изоляционных прокладок. При

При

возрастании толщины изоляции, например,

в машинах с более высоким номинальным

напряжением или при использовании

худших изоляционных материалов,

коэффициент заполнения паза медью

уменьшается. Это приводит к ухудшению

использования пазового пространства,

а следовательно, и всей зубцовой зоны

машины.

Средние

значения

для

современных электрических машин в

зависимости от номинального напряжения

и типа обмоток приведены в табл. 3.12.

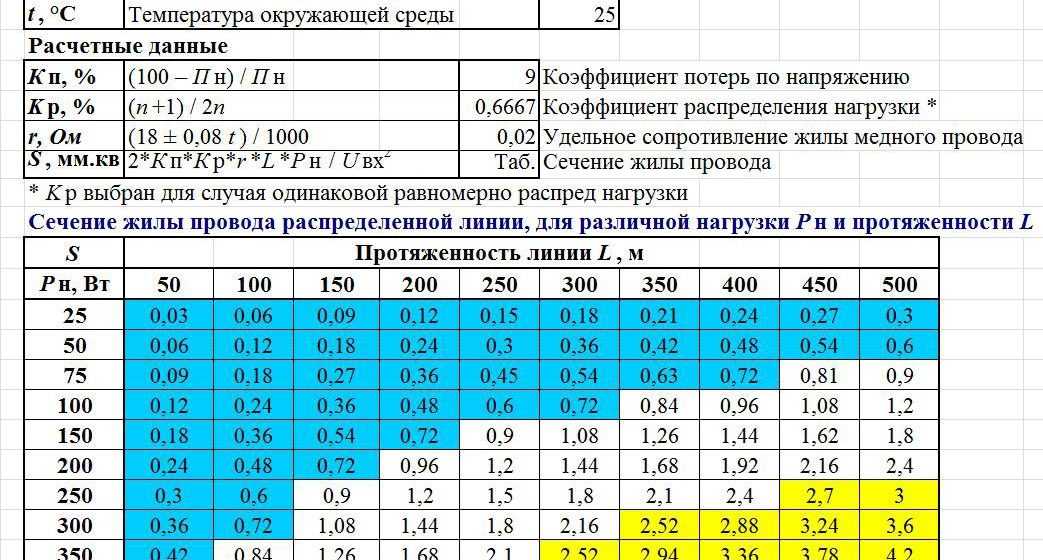

Таблица 3.12. Средние

значения коэффициента заполнения паза

медью

Тип обмотки | Коэффициент |

Обмотки | 0,3 |

Обмотки из | 0,22…0,37 |

Обмотки из | 0,14…0,25 |

Для

машины с обмотками из

прямоугольных проводов

можно рассчитать

достаточно точно, так как при проектировании

заранее определяют

местоположение каждого проводника в

пазу.

В

обмотках из круглого провода положение

каждого проводника в пазу заранее

определить нельзя. Кроме того, плотность

размещения

проводников в пазу непостоянна. Она

зависит от усилий, прикладываемых

обмотчиком при уплотнении проводников

по мере укладки

их в пазы. Опытом установлено, что при

чрезмерно большой

плотности

укладки круглых проводов трудоемкость

обмоточных

работ неоправданно возрастает, а

надежность обмотки резко ухудшается

из-за возникающих при этом механических

повреждений

проводниковой изоляции.

Плотность

укладки проводников в пазы оценивается

технологическим

коэффициентом заполнения проводниками

свободной от изоляции

площади поперечного сечения паза:

.

(3.2)

Числителем

этого выражения является произведение

площади квадрата, описанного вокруг

изолированного элементарного проводника

с диаметром

на

число всех элементарных проводников в

пазу

,

а знаменателем — площадь поперечного

сечения паза, свободная

от изоляции

т. е. та площадь, в которой располагаются

е. та площадь, в которой располагаются

проводники обмотки. Коэффициент

обычно называют коэффициентом

заполнения паза. Он характеризует только

технологичность

укладки обмотки из круглого

провода, а не степень использования

объема паза для размещения проводников

обмотки. Так,

при одной и той же плотности укладки

обмотки

будет одинаков

для обмоток машин с разной толщиной

пазовой или проводниковой

изоляции, при двухслойной или однослойной

обмотках и т. п.

В

современном электромашиностроении

плотность укладки обмотки

стремятся

выполнить такой, чтобы

был в пределах 0,7…0,75, причем меньшие

значения — в машинах с числом полюсов,

равным двум.

Следует

отметить, что увеличение числа элементарных

проводников

в одном эффективном, т. е. применение

обмоточного провода меньшего диаметра

при прежней площади эффективного

проводника, приводит к некоторому

возрастанию коэффициента заполнения,

и наоборот. Это объясняется тем, что

толщина изоляции обмоточного провода

остается постоянной при сравнительно

больших изменениях диаметра круглых

обмоточных проводов (см. приложение

приложение

П3).

Коэффициент — заполнение — паз

Cтраница 3

Коэффициент к3 обычно называют коэффициентом заполнения паза. Он характеризует только технологичность укладки обмотки из круглого провода, а не степень использования объема паза для размещения проводников обмотки.

[31]

| Средние значения коэффициента заполнения паза медью & м.

[32] |

Коэффициент fc3 обычно называют коэффициентом заполнения паза. Он характеризует только технологичность укладки обмотки из круглого провода, а не степень использования объема паза для размещения проводников обмотки.

[33]

При каждом пересчете обмотки проверяют коэффициент заполнения паза.

[34]

Фактически при увеличении диаметра возрастает коэффициент заполнения паза за счет уменьшения удельного веса пазовой изоляции.

[35]

Нагревостойкость, температурный индекс и конструктивные данные основных типов медных эмалированных проводов.

[36] |

Это повышает теплопроводность и улучшает коэффициент заполнения паза.

[37]

При каждом пересчете обмотки проверяют коэффициент заполнения паза.

[38]

Провод подбирают в зависимости от коэффициента заполнения паза. Выбор марки обмоточной меди определяют по материалам завода-изготовителя и проверочным расчетам. Если нет обмоточных проводов необходимого сечения, допускается замена двумя-тремя параллельными проводами, суммарное сечение которых равно или несколько больше требуемого. Диаметр каждого из двух проводов-заменителей должен быть меньше диаметра заменяемого провода не в два, а только в 1 41 раза. Например, если по расчету диаметр провода должен быть 3 05 мм, то вместо него можно взять два тонких провода диаметром 3 05: 1 41 2 1 мм. Число параллельных проводов в обмотке не должно превышать трех.

[39]

В дальнейшем, после расчета коэффициента заполнения паза проводниками обмотки, полученное значение bzi уточняется. Требование выполнить зубцы с параллельными гранями накладывает дополнительные условия на возможные соотношения размеров паза.

Требование выполнить зубцы с параллельными гранями накладывает дополнительные условия на возможные соотношения размеров паза.

[40]

Проверяют заполнение паза ротора вычислением коэффициента заполнения паза и сравнением его с общепринятыми величинами или практическим заполнением паза проводом 0 1 74 мм.

[41]

| Среднее значение плотностей тока, кпд и со ф асинхронных электродвигателей нормального исполнения.| Коэффициент заполнения паза Кп.| Обмоточные коэффициенты трехфазных однослойных обмоток электродвигателей.

[42] |

В табл. 131 — 132 приведены коэффициенты заполнения паза ( / ( п) и обмоточные коэффициенты ( Kw) асинхронных электродвигателей, используемых при ремонтных работах.

[43]

Недостатками всякой транспозиции являются: снижение коэффициента заполнения паза, усложнение конструкции обмотки, значительное удорожание технологии производства секций и осложнение ремонта.

[44]

| Средние значения коэффициентов заполнения паза.

[45] |

Страницы:

1

2

3

4

Заполнение пазов и дизайн для обеспечения технологичности

ОСНОВНОЙ ПРИНЦИП

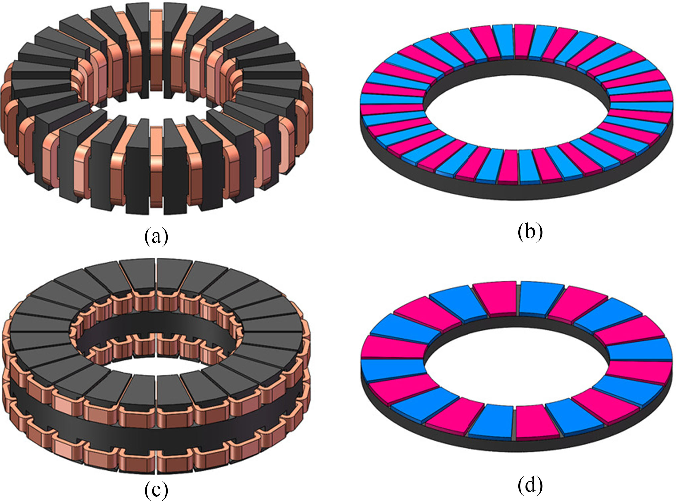

Электродвигатели преобразуют электрическую энергию в механическую в виде крутящего момента. Ток, протекающий через обмотки катушки из медной проволоки, намотанной на железный сердечник (статор), создает электромагнитное поле, которое либо противодействует, либо притягивает магнитное поле, создаваемое постоянными магнитами, установленными на приводном валу (ротор). Взаимодействие электромагнитного поля с полем постоянного магнита создает крутящий момент. Выходной крутящий момент двигателя определяется напряжением, прикладываемым к проводу, плотностью провода, количеством витков и количеством витков витков. Максимальная скорость двигателя определяется величиной тока, протекающего через катушки. Таким образом, требования к применению, для которого будет применяться двигатель, в значительной степени определяют требования к обмотке катушки, что создает проблему проектирования для инженеров.

Таким образом, требования к применению, для которого будет применяться двигатель, в значительной степени определяют требования к обмотке катушки, что создает проблему проектирования для инженеров.

Как следует из названия, статор не двигается, но создает силу, приводящую в движение ротор. Как правило, статор имеет внешнюю раму, обычно изготавливаемую из пакетов алюминиевых или стальных пластин. Внутри рамы находится магнитный сердечник для создания и удержания магнитного пути. Статор ламинирован для минимизации потерь на вихревые токи в виде тепла и разделен на несколько пазов. В пазы вставлены изолированные электрические катушки из медной проволоки и расположены так, что проходящий через них ток создает электромагнитное поле. Размер и количество пазов определяют, сколько проволоки может содержаться в каждой катушке, а диаметр проволоки определяет количество тока, которое может пройти через катушку.

СТАТОРЫ И ПРОРЕЗИ

Поскольку статоры имеют цилиндрическую форму, пазы имеют форму клиньев. Количество пазов зависит от того, сколько фаз питания подается на обмотки катушки. Базовый однофазный двигатель обычно имеет четыре слота, которые содержат две пары катушек, каждая из которых смещена на 90 градусов; базовый трехфазный двигатель имеет шесть пазов с тремя парами катушек, каждая пара смещена на 120 градусов. Чтобы усложнить ситуацию, можно использовать несколько пар полюсов для увеличения соответствующего количества слотов.

Количество пазов зависит от того, сколько фаз питания подается на обмотки катушки. Базовый однофазный двигатель обычно имеет четыре слота, которые содержат две пары катушек, каждая из которых смещена на 90 градусов; базовый трехфазный двигатель имеет шесть пазов с тремя парами катушек, каждая пара смещена на 120 градусов. Чтобы усложнить ситуацию, можно использовать несколько пар полюсов для увеличения соответствующего количества слотов.

Некоторые из самых больших проблем для производителей нестандартных статоров связаны с максимизацией количества медных проводов, вставленных в каждую прорезь (обычно называемых «заполнением прорези»), чтобы максимизировать выходной крутящий момент. Производство статоров основано на относительно простых принципах, но статоры изначально сложны в изготовлении. Помимо ограничений физического дизайна и вопроса о том, насколько заполнение слота подходит для приложения, инженеры должны учитывать технологичность. Чтобы сбалансировать эти требования, инженеры должны полагаться на проверенные методы проектирования и индивидуальные технологии производства.

КОЭФФИЦИЕНТ ЗАПОЛНЕНИЯ ПОЗИЦИЙ

Коэффициент заполнения пазов представляет собой отношение площади поперечного сечения, занимаемой медным проводом внутри паза статора, к общему объему доступного пространства в неизолированном пазе. С практической точки зрения, 100% заполнение пазов теоретически может привести к максимально возможному выходному крутящему моменту двигателя, но построить такую конструкцию было бы невозможно. Таким образом, коэффициент заполнения слота всегда будет меньше единицы; изолирующие вкладыши, клинья и разделители фаз внутри паза занимают часть доступного пространства; изоляция на проводе уменьшает площадь поперечного сечения токопроводящего материала; и круглая проволока, обычно используемая в обмотках катушек, оставляет зазоры независимо от того, насколько эффективно они расположены.

В среднем медная проволока составляет 65 процентов от общего заполнения слотов. Для приложений, где удельная мощность имеет решающее значение, возможны более высокие заполнения слотов, но с увеличением заполнения слотов увеличивается сложность производства, что увеличивает стоимость и увеличивает риск проблем с качеством.

РАСЧЕТ ЗАПОЛНЕНИЯ ПАЗОВ

Инженеры-конструкторы должны учитывать каждый компонент, который будет занимать ограниченное пространство паза статора. Это означает измерение площади поперечного сечения каждого элемента, умножение этой площади на количество раз, когда этот элемент помещается в паз (например, количество витков медной катушки), добавление общей площади всех элементов и деление этого результата. по доступной площади в слоте.

Формула может быть выражена следующим образом:

Общее заполнение щели включает площадь поперечного сечения всех материалов, входящих в щель: проволоки, вкладышей, клиньев и т. д. Чтобы рассчитать общее заполнение щели, инженер начнет с определения общей площадь оголенной щели. CAD-модель ламинирования или геометрии паза иногда может обеспечить это измерение.

Чтобы определить максимальный уровень заполнения слота, инженер должен решить, где закрыть отверстие слота. Часто это точка, в которой ножка зуба начинает отходить от самого зуба. Площадь фактического отверстия щели обычно не включается; здесь клин будет охватывать отверстие. Клин удерживается на месте основанием зуба, чтобы удерживать проволоку в пазу.

Площадь фактического отверстия щели обычно не включается; здесь клин будет охватывать отверстие. Клин удерживается на месте основанием зуба, чтобы удерживать проволоку в пазу.

- Площадь поперечного сечения неизолированного паза:

Последнее, что нужно измерить, это площадь магнитного провода. Это включает в себя толщину изоляции провода, что означает, что общая площадь магнитного провода будет больше, чем площадь медного провода. Также при расчетах нужно будет учитывать зазоры, оставленные между витками круглого провода.

Начав с площади одного провода с изоляцией, которую можно найти в каталоге магнитопроводов или справочнике, инженер умножит площадь этого провода на количество параллельных проводов и количество витков катушки, чтобы получить общее площадь катушки. Предполагая, что площадь катушки круглая (что маловероятно из-за неравномерного наслоения), инженер может возвести диаметр в квадрат для более консервативной расчетной площади катушки. Если это применимо, расчетная площадь катушки затем умножается на количество катушек в слоте.

Общая площадь магнитного провода:

- Расчет площади одного провода, включая изоляцию

- Умножьте площадь провода на количество параллельных проводов и количество витков на катушку, чтобы получить общую площадь катушки

- Преобразование общей площади катушки в диаметр

- Возведение диаметра в квадрат для получения расчетной площади катушки

- Умножение расчетной площади катушки на общее количество катушек в гнезде

- Площадь магнитопровода

ФАКТОРЫ ПРОИЗВОДСТВЕННОСТИ

Каждый из этих компонентов имеет свои характеристики. Чтобы удовлетворить требования конкретного приложения, инженеры должны найти баланс в диапазоне вариантов для каждого компонента и оптимальное сочетание всех материалов. Ни одна функция не всегда является лучшей; каждый дизайн является результатом компромиссов. Повышенная потребность в оптимизации двигателя часто приводит к разработке двигателей по индивидуальному заказу, в которых упор делается на производительность, а не на стоимость и технологичность; по мере увеличения объемов производства стоимость и технологичность производства обычно становятся более важными. По мере увеличения процента заполнения слотов растут затраты времени и труда. Среди производителей стандартным считается процент 60 на 70. Статоры с процентом заполнения пазов от 70 до 80 процентов более сложны в изготовлении и могут потребовать специальных инструментов. Выше 80 процентов очень сложно; для вставки всех компонентов без повреждения провода или его изоляции требуются специальные инструменты и приспособления, и на изготовление может уйти в три раза больше времени или больше, чем на конструкции с более низким заполнением пазов. Вот некоторые варианты выбора и компромиссы, на которые инженеры идут ради технологичности.

По мере увеличения процента заполнения слотов растут затраты времени и труда. Среди производителей стандартным считается процент 60 на 70. Статоры с процентом заполнения пазов от 70 до 80 процентов более сложны в изготовлении и могут потребовать специальных инструментов. Выше 80 процентов очень сложно; для вставки всех компонентов без повреждения провода или его изоляции требуются специальные инструменты и приспособления, и на изготовление может уйти в три раза больше времени или больше, чем на конструкции с более низким заполнением пазов. Вот некоторые варианты выбора и компромиссы, на которые инженеры идут ради технологичности.

СООТНОШЕНИЕ СТЕЛЛА

Отношение длины стопки к внешнему диаметру (OD). По мере того, как длина пакета увеличивается, а наружный диаметр остается постоянным или снижается, максимально возможный коэффициент заполнения паза уменьшается, а сложность изготовления увеличивается. В принципе, чем выше соотношение сторон, тем сложнее построить дизайн. Сжать проволоку в середине длины штабеля на более длинных деталях труднее, так как рычаг уменьшается. Например, деталь с соотношением сторон около 3,25 будет труднее изготовить, чем деталь с таким же наружным диаметром, но соотношением 2,5, из-за усилий, необходимых для вставки.

Сжать проволоку в середине длины штабеля на более длинных деталях труднее, так как рычаг уменьшается. Например, деталь с соотношением сторон около 3,25 будет труднее изготовить, чем деталь с таким же наружным диаметром, но соотношением 2,5, из-за усилий, необходимых для вставки.

Практика подтверждает это. Существует прямая зависимость между соотношением сторон и технологичностью. Пользовательский строитель может достичь заполнения слота до 65 процентов в стеке с соотношением сторон 10, в то время как процент заполнения слота 70 требует соотношения сторон ближе к 3. Процент заполнения слота 80 или более может быть возможен, если соотношение сторон меньше 1. Соотношение сторон является продуктом дизайна, определяемым требованиями приложения. Чтобы достичь более высокого заполнения пазов, производители стремятся разработать уникальные решения, такие как новые методы сжатия, чтобы проволока помещалась в пазы.

ПРОРЕЗЬ

На конструкцию прорези влияет размер выбранного магнитного провода. Во время вставки витки проволоки должны пройти от внутреннего диаметра (ID) стопки в пазы. Чем больше отверстие, тем легче вставить провод, но большее отверстие паза может отрицательно сказаться на пути потока. Кроме того, если отверстие прорези слишком маленькое для прохождения провода, проволоку необходимо намотать в прорези виток за витком. Это усложняет введение и сжатие проволоки и уменьшает максимально возможное заполнение паза из-за ограниченного пространства для инструментов.

Во время вставки витки проволоки должны пройти от внутреннего диаметра (ID) стопки в пазы. Чем больше отверстие, тем легче вставить провод, но большее отверстие паза может отрицательно сказаться на пути потока. Кроме того, если отверстие прорези слишком маленькое для прохождения провода, проволоку необходимо намотать в прорези виток за витком. Это усложняет введение и сжатие проволоки и уменьшает максимально возможное заполнение паза из-за ограниченного пространства для инструментов.

РАЗМЕР ПУЧКА КАТУШЕК

Размер пучка катушек относится к количеству витков на катушку и количеству проводов, соединенных параллельно. В случайных обмотках катушки большее количество витков и большее количество параллельных проводов приводит к большому пучку катушек с множеством проводов, пересекающих друг друга без установленной схемы. Скручивание и пересечение проводов в процессе намотки и вставки создает дополнительное мертвое пространство между отдельными жилами провода, что может привести к повреждению обмотки катушки. Это уменьшает доступную площадь слота и может увеличить сложность вставки. Кроме того, большой пучок в сочетании с небольшим отверстием в прорези усложнит сборку, так как провода, возможно, придется пропускать через прорезь один за другим.

Это уменьшает доступную площадь слота и может увеличить сложность вставки. Кроме того, большой пучок в сочетании с небольшим отверстием в прорези усложнит сборку, так как провода, возможно, придется пропускать через прорезь один за другим.

КАМЕР ПРОВОДА

Калибр (диаметр) магнитной проволоки влияет на конструкцию двумя способами. Одним из них является общий диаметр, который имеет прямое отношение к потенциальному заполнению слота; другой — фактическая площадь проводника — величина общего диаметра провода, а не изоляции — что помогает определить, какой ток может протекать через катушку. Один из способов увеличить площадь проводника — использовать проводник большего сечения, чтобы получить больше меди с меньшей изоляцией. Но по мере увеличения размера проволоки она становится более жесткой и с ней труднее обращаться. Жесткая проволока с меньшей вероятностью будет соответствовать форме прорези и другой проволоке в прорези. Использование провода меньшего сечения упростит обращение, но увеличит отношение изоляции к проводнику. Провода меньшего сечения также могут привести к большему количеству витков или параллельных проводов, что увеличивает риск повреждения провода во время вставки.

Провода меньшего сечения также могут привести к большему количеству витков или параллельных проводов, что увеличивает риск повреждения провода во время вставки.

Для меньших статоров диаметром до 12 дюймов наиболее распространены калибры проводов от 22 до 28 AWG. Этот диапазон размеров обеспечивает хорошее соотношение между медью и изоляцией, он прочен, легко формуется и достаточно мал, чтобы с ним было легко работать. Решения по проектированию и характеристикам Начиная с предполагаемого применения, инженеры корректируют характеристики всех этих факторов, чтобы спроектировать двигатель, отвечающий требованиям к производительности и экономичный в производстве. Процесс проектирования включает в себя принятие решений об открытии паза, форме паза, а также методах намотки и вставки.

ПРОРЕЗЬ

Как упоминалось выше, прорезь должна пропускать провод во время вставки и вмещать некоторые производственные приспособления, которые защищают провод от краев стальных зубцов, особенно когда вкладыши прорезей являются основным средством изоляции. Вспомогательное приспособление обычно представляет собой тонкий кусок защитного пластика, который помогает направить провод в паз; однако это немного уменьшает пространство отверстия и должно учитываться при проектировании. Чтобы позволить проводу пройти через отверстие и оставить место для направляющих, минимальное отверстие должно быть примерно в два раза больше диаметра провода. Большие размеры пучка катушек могут затруднить введение. Это увеличивает требования к размеру отверстия; размер отверстия в три или четыре раза больше диаметра проволоки.

Вспомогательное приспособление обычно представляет собой тонкий кусок защитного пластика, который помогает направить провод в паз; однако это немного уменьшает пространство отверстия и должно учитываться при проектировании. Чтобы позволить проводу пройти через отверстие и оставить место для направляющих, минимальное отверстие должно быть примерно в два раза больше диаметра провода. Большие размеры пучка катушек могут затруднить введение. Это увеличивает требования к размеру отверстия; размер отверстия в три или четыре раза больше диаметра проволоки.

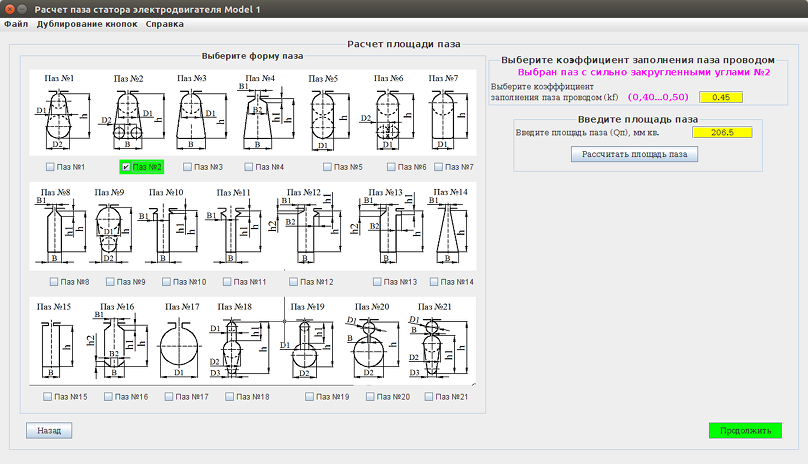

ФОРМА ПРОРЕЗА

Количество материала, которое помещается в прорезь, зависит от формы прорези, а также площади и формы компонентов статора. Целью проектирования формы паза является максимальное увеличение емкости для меди и других компонентов при минимизации воздействия на магнитный поток или технологичность. В большинстве статоров с распределенной катушкой и случайной намоткой используется одна из двух форм пазов: пазы с плоским дном с квадратными или закругленными углами или закругленные пазы с радиусом вдоль дна — своего рода каплевидная форма. На первый взгляд слот с плоским дном кажется более вместительным, но его углы могут создавать проблемы.

На первый взгляд слот с плоским дном кажется более вместительным, но его углы могут создавать проблемы.

Например, если для изоляции штабеля используется вкладыш для прорезей, он редко будет идеально подходить к прорези и заполнять углы, создавая мертвое пространство. Даже если вкладыши идеально входят в пазы, круглый магнитный провод все равно не будет соответствовать плоскому дну и углам. Это также происходит в штабелях с порошковым покрытием: острые углы обычно приводят к скоплению излишков порошкового покрытия и создают аналогичные мертвые зоны в пазу, которые не могут быть использованы проволокой.

Закругленная форма нижнего паза решает обе проблемы. Закругленная нижняя прорезь обеспечивает ровную поверхность, которой соответствуют вкладыши прорезей. Радиус можно оптимизировать, чтобы проволока занимала больше места вокруг краев паза. Закругленные слоты могут увеличить максимальное заполнение слота на 5–10 процентов.

Один производитель имел расчетный коэффициент заполнения около 93 процентов в конструкции с плоской нижней формой паза. Во время вставки первый прототип не позволял вместить весь провод. Инженеры рассматривали возможность увеличения размера слота, но вместо этого попытались изменить форму слота на закругленное дно. Это позволило изоляции и проводу лучше соответствовать форме. Пересмотренная конструкция содержала такое же количество меди и позволяла производить статор без замены обмотки.

Во время вставки первый прототип не позволял вместить весь провод. Инженеры рассматривали возможность увеличения размера слота, но вместо этого попытались изменить форму слота на закругленное дно. Это позволило изоляции и проводу лучше соответствовать форме. Пересмотренная конструкция содержала такое же количество меди и позволяла производить статор без замены обмотки.

НАМОТКА И ВСТАВКА КАТУШЕК

Помимо конструкции паза, методы намотки и вставки катушки могут повлиять на технологичность и заполнение паза. Две относительные конструкции катушек позволяют инженерам уменьшить размер катушки без изменения количества параллельных проводов или витков в катушке. Одну часто называют «катушкой с двойной спиной»; другой известен как «2-coilsmake-1».

- Катушка с двойной обратной стороной использует вдвое меньше витков и то же количество параллельных проводов, но в два раза больше катушек, что увеличивает общую длину комплекта намотанных катушек. Сборщики вставляют две катушки спиной к спине в каждый слот; это позволяет им разбить катушку на половину размера, что более удобно, при этом вставляя такое же количество проводов в слот.

- В методе «2 витка — 1» каждый набор имеет одинаковое количество витков. Каждая катушка имеет вдвое меньше витков и параллельных проводов, но в два раза больше общего количества наборов катушек. Сборщики вставляют по одной катушке из каждого комплекта катушек одновременно. Наборы катушек будут соединены параллельно после вставки, чтобы получить одинаковое количество проводов параллельно. Это похоже на метод двойной обратной стороны в том, что пучок катушек вдвое меньше, но 2-катушки делают-1 не удваивают общую длину катушки.

МЕТОДЫ И КОМПРЕССОРЫ

Для дальнейшего улучшения заполнения пазов вместо или в дополнение к хорошему дизайну могут быть реализованы некоторые дополнительные производственные технологии. Эти методы обычно специализированы для конкретного случая, но часто включают в себя усовершенствованную систему сжатия, которая увеличивает силу воздействия на проволоку во время введения, не повреждая пакет или проволоку. Недостатком некоторых из этих методов является то, что они требуют дополнительного времени и материалов для разработки конкретных инструментов и производственных процессов для их реализации на детали.

Недостатком некоторых из этих методов является то, что они требуют дополнительного времени и материалов для разработки конкретных инструментов и производственных процессов для их реализации на детали.

ВАРИАНТ ЛАМИНИРОВАНИЯ

Пакеты изготавливаются из отдельных слоев, которые варьируются от одного к другому в зависимости от того, как они были изготовлены. Кроме того, в зависимости от производственного процесса и того, как они удерживаются, ламинаты могут смещаться при укладке. Это может привести к тому, что слоты не будут на 100% прямыми, что может повлиять на общее заполнение слотов всего стека.

СЛУЧАЙНАЯ НАМОТКА

Катушки со случайной намоткой могут пересекаться друг с другом и не будут последовательно располагаться слоями в пазах. Это изменение трудно предвидеть на этапе проектирования. Один из способов уменьшить вариации в наслоении катушек — использовать катушки с прецизионной намоткой, которые вставляются либо вручную, либо с помощью машины. Это может уменьшить пересечение проводов, но дополнительные инструменты, необходимые для точного размещения проводов в пазах, могут уменьшить общее заполнение пазов.

Это может уменьшить пересечение проводов, но дополнительные инструменты, необходимые для точного размещения проводов в пазах, могут уменьшить общее заполнение пазов.

СЕГМЕНТНАЯ ОБМОТКА

При сегментной обмотке статор разбивается на несколько отдельных сегментов в зависимости от количества зубцов в конструкции. Эти отдельные сегменты затем наматываются в виде концентрированного полюса, где проволока либо наматывается отдельно и устанавливается на зуб, либо проволока наматывается непосредственно на зуб без какого-либо вмешательства со стороны соседнего зуба. После того, как зубья намотаны, их можно собрать вместе, чтобы сформировать полный узел статора. Этот метод может обеспечить большее заполнение пазов, поскольку все инструменты находятся снаружи статора, и вам не нужно пропускать провод через паз. Сложность в этой сборке заключается в конструкции того, как зубья соединяются и удерживаются, чтобы гарантировать, что электромагнитный путь закрыт.

МЕТОДЫ ПРОТОТИПИРОВАНИЯ

Чтобы выявить и компенсировать некоторые из этих технических проблем, передовые производители работают с фиктивными пакетами, которые распечатываются на 3D-принтере из пластика или изготавливаются из стали с использованием электроэрозионной обработки (EDM). Эти симуляции позволяют производственным группам попробовать заполнить слоты, определить инструменты и обеспечить лучшую обратную связь с дизайнерами на более ранних этапах цикла разработки нового продукта.

Эти симуляции позволяют производственным группам попробовать заполнить слоты, определить инструменты и обеспечить лучшую обратную связь с дизайнерами на более ранних этапах цикла разработки нового продукта.

ЗАКЛЮЧЕНИЕ

При проектировании электродвигателей производители могут выбирать между машинной сборкой и ручной сборкой. При этом они также выбирают между технологичностью и высоким коэффициентом заполнения слотов. Несмотря на достижения в области автоматизации, обмотки статорных катушек, изготовленные машинным способом, по-прежнему ограничены более низким коэффициентом заполнения пазов. Для достижения постоянного коэффициента заполнения слотов выше 80 процентов ручная сборка остается отраслевым стандартом.

ОБ АВТОРЕ

Блейн Олдеркс (Blaine Alderks) — менеджер по разработке приложений для продаж в компании Windings, Inc. У него большой опыт в производстве и проектировании для производства. Alderks тесно сотрудничает с клиентами, чтобы понять и определить их потребности, и сотрудничает с ними для решения их уникальных проблем.

Загрузите PDF-копию страницы «Заполнение слотов и дизайн для технологичности».

Emetor — Глоссарий — Коэффициент заполнения слота

Внимание! Emetor лучше всего работает с включенным JavaScript. Включите JavaScript в настройках браузера и повторите попытку.

Отношение площади поперечного сечения всех проводников в одном слоте к площади всего слота.

Коэффициент заполнения слота равен отношению площади проводника к общей площади слота, см. рис. 1. Например, коэффициент заполнения слота 0,5 будет означать, что половина (50%) площади слота занята проводники (т.е. чистая медь или алюминий). Другая половина площади паза занята изоляцией проводника, изоляцией паза и неизбежными зазорами между проводниками и между проводниками и сторонами паза.

Рис. 1 Иллюстрация коэффициента заполнения паза.

Коэффициент заполнения паза зависит от толщины изоляции вокруг проводников и паза, а также от формы проводника. Обычно он составляет от 0,4 до 0,6. Более высокие коэффициенты заполнения паза могут быть достигнуты при использовании прямоугольных проводников вместо круглых. Достижение высокого коэффициента заполнения паза также требует подходящего оборудования для намотки и особого внимания во время производства.

Обычно он составляет от 0,4 до 0,6. Более высокие коэффициенты заполнения паза могут быть достигнуты при использовании прямоугольных проводников вместо круглых. Достижение высокого коэффициента заполнения паза также требует подходящего оборудования для намотки и особого внимания во время производства.

Часто разработчики электрических машин стремятся к как можно большему коэффициенту заполнения слотов, чтобы повысить энергоэффективность. Если коэффициент заполнения щели можно увеличить, то можно либо соответственно увеличить площадь проводника (и, таким образом, уменьшить фазовое сопротивление и потери в проводнике), либо соответственно уменьшить площадь щели (и, таким образом, уменьшить плотность магнитного потока вокруг щелей и, возможно, в железе). потери).

Насколько велик максимально возможный коэффициент заполнения паза при использовании круглых проводников?

Сколько меди вы можете втиснуть в пазы вашей электрической машины в зависимости от диаметра проводника и класса изоляции?

На рис. 2 показан максимально возможный коэффициент заполнения щели при условии, что проводники расположены в идеальном порядке, щель бесконечно большая и изоляция щели отсутствует. В действительности ни одно из этих трех допущений не может быть реализовано на практике, а это означает, что вы должны принять более низкие коэффициенты заполнения паза, чем те, которые представлены на рисунке 2. Данные для рисунка 2 основаны на круглом медном проводе от Dahrentrad (DAMID, DAMID PE и DASOL) и соответствует стандартам IEC 60317-0-1.

2 показан максимально возможный коэффициент заполнения щели при условии, что проводники расположены в идеальном порядке, щель бесконечно большая и изоляция щели отсутствует. В действительности ни одно из этих трех допущений не может быть реализовано на практике, а это означает, что вы должны принять более низкие коэффициенты заполнения паза, чем те, которые представлены на рисунке 2. Данные для рисунка 2 основаны на круглом медном проводе от Dahrentrad (DAMID, DAMID PE и DASOL) и соответствует стандартам IEC 60317-0-1.

Рис. 2 Максимальный коэффициент заполнения паза в зависимости от класса изоляции и номинального диаметра проводника согласно IEC 60317-0-1.

Вы должны знать, что будет сложно расположить проводники очень малого диаметра в таком идеальном порядке, чтобы достичь коэффициентов заполнения пазов, показанных на рис. 2. Это следует учитывать всякий раз, когда вы планируете разделить проводники на несколько меньших провода соединены параллельно, чтобы уменьшить вихревые токи, вызванные скин-эффектом.