Как сделать электромобиль

Еще до начала массового производства электромобилей некоторые энтузиасты самостоятельно внедряли в свои автомобили электрические силовые установки. И в этом нет ничего удивительного: при должном желании и владении необходимыми навыками сделать из обычного автомобиля электрический действительно не так уж и трудно.

Александр Пономарёв

Можно, конечно, подождать, пока Илон Маск выпустит новую модель Теслы, и скопить пару лишних тысяч долларов на неё, но для вас, особых энтузиастов, есть способ интереснее. Как же сделать электромобиль самому?

С чего начать

Чтобы самому сделать электромобиль, нужно две вещи: хорошо знать строение автомобиля и обладать достаточным авантюризмом. Если вам не нравятся или не по карману те электромобили, что есть на сегодняшний день в продаже, или вы принципиально хотите сделать свой собственный, готовьтесь выложить как минимум 8000 долларов за переделку обычного автомобиля с двигателем внутреннего сгорания в электрический. И это не считая стоимости донора, который будет переделываться в «электричку», а также трудозатрат, которые тоже составят изрядную долю бюджета.

И это не считая стоимости донора, который будет переделываться в «электричку», а также трудозатрат, которые тоже составят изрядную долю бюджета.

В интернете можно найти несколько поставщиков, продающих почти готовые комплекты для переоборудования автомобилей в электрокары, но они разработаны для конкретных марок и моделей, к тому же к ним потребуется докупить ещё и дополнительные детали, которые не входят в комплект поставки. В итоге стоимость такого «свапа» может возрасти как минимум до 20 000 долларов в зависимости от автомобиля, выбранных деталей и сложности проекта.

Какой автомобиль подойдёт для перевоплощения в электрокар

Ещё один важный пункт, который нужно учесть, пока будете переделывать обычное авто в электромобиль. Энтузиасты «электричек» обычно предпочитают компактные транспортные средства для переделок — как правило, это старые модели с небольшим количеством электроники. Они способны обеспечить больший запас хода от одной зарядки и лучшее ускорение, чем большие и тяжёлые автомобили. Самыми популярными вариантами для конверсии в электрокары являются такие малолитражки, как Chevrolet Aveo, Geo Metro, Honda Civic и Volkswagen Golf. Менее распространённые варианты — спорткары Fiat 124 Spider, Mazda MX-5 и Toyota MR2. Американцы даже используют пикапы вроде Chevrolet S-10 и Ford Ranger. Минивэны, внедорожники и седаны считаются неудачным выбором из-за габаритов и большой массы. Большинство «свапов» выполняются на автомобилях с механической коробкой передач. Поскольку электрический двигатель сразу выдаёт 100% мощности, необходимости в нескольких передачах просто нет.

Самыми популярными вариантами для конверсии в электрокары являются такие малолитражки, как Chevrolet Aveo, Geo Metro, Honda Civic и Volkswagen Golf. Менее распространённые варианты — спорткары Fiat 124 Spider, Mazda MX-5 и Toyota MR2. Американцы даже используют пикапы вроде Chevrolet S-10 и Ford Ranger. Минивэны, внедорожники и седаны считаются неудачным выбором из-за габаритов и большой массы. Большинство «свапов» выполняются на автомобилях с механической коробкой передач. Поскольку электрический двигатель сразу выдаёт 100% мощности, необходимости в нескольких передачах просто нет.

Подходящий для «электрификации» автомобиль должен быть исправен и в целом быть в хорошем состоянии — проверьте рулевое управление, подвеску и тормоза. А вообще, прежде чем делать из обычного автомобиля электрический стоит выполнить тщательную диагностику.

Как сделать из обычного автомобиля сделать электрический

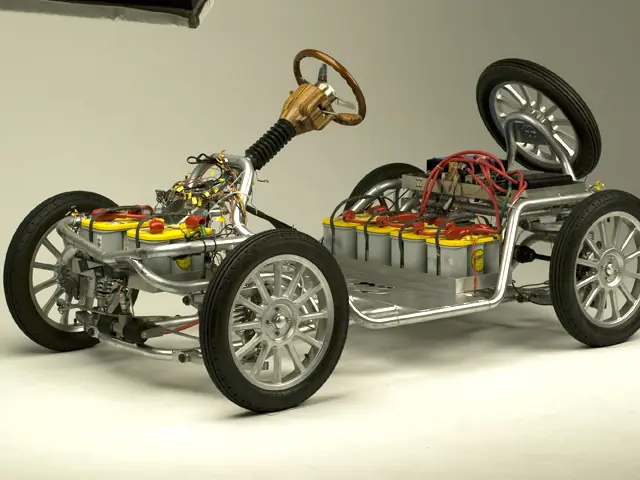

Первым шагом в превращении обычной машины в электромобиль будет демонтаж всех связанных с мотором агрегатов, включая топливный бак, выхлопную систему, стартер, радиатор и так далее — они будут заменены другими компонентами. В основном в самодельные электромобили устанавливают недорогие свинцово-кислотные аккумуляторы, хотя обычно они обеспечивают относительно небольшой запас хода. Литиевые элементы меньше по размеру, легче и могут обеспечить большую дальность хода на одной зарядке, но они существенно дороже.

В основном в самодельные электромобили устанавливают недорогие свинцово-кислотные аккумуляторы, хотя обычно они обеспечивают относительно небольшой запас хода. Литиевые элементы меньше по размеру, легче и могут обеспечить большую дальность хода на одной зарядке, но они существенно дороже.

Понадобится также контроллер питания для регулирования потока энергии между аккумулятором и двигателем, система зарядки от электрической цепи, проводка и множество других деталей. Правда, можно сделать электромобиль без контроллера, но об этом стоит изучить подробнее в специально литературе.

Требования для регистрации переделанного автомобиля могут отличаться в разных странах. В общем, если вы не заядлый энтузиаст, который хочет, скажем так, вдохнуть новую жизнь в классический автомобиль при помощи электричества, то гораздо проще и дешевле будет купить подержанный электромобиль.

Как собрать детский электромобиль своими руками?

Многие папы задумываются над тем, как сделать детский электромобиль своими руками. Хочется исполнить детскую мечту о собственном транспортном средстве, но это дорогостоящая покупка, доступная не каждому. К тому же, машинка, изготовленная своими руками, будет уникальной, точно соответствующей потребностям юного водителя. Можно справиться с этой непростой задачей, если есть навыки в слесарных работах, знания об устройстве автомобилей, необходимый инструмент.

Хочется исполнить детскую мечту о собственном транспортном средстве, но это дорогостоящая покупка, доступная не каждому. К тому же, машинка, изготовленная своими руками, будет уникальной, точно соответствующей потребностям юного водителя. Можно справиться с этой непростой задачей, если есть навыки в слесарных работах, знания об устройстве автомобилей, необходимый инструмент.

Подготовка к сборке электромобиля

Подготовительный этап заслуживает особого внимания. Не стоит рассчитывать на аккуратное вождение и бережное отношение к машинке. Ребенок будет осваивать азы управления электромобилем, не сразу поймет, как выбрать оптимальную скорость, объезжать препятствия, своевременно тормозить. Значит, техника должна быть прочной, устойчивой, иметь качественные тормоза.

В выборе параметров нужно ориентироваться на возраст, вес ребенка. Можно изготовить прочную стальную раму, которая обеспечит надежную опору. Но такая конструкция будет много весить, создаст сложности при транспортировке и потребует мощного двигателя, энергоемкой аккумуляторной батареи. Для маленького ребенка, дошкольника создавать такое транспортное средство не стоит. Снизить вес позволяет использование в создании рамы алюминиевых элементов или поливинилхлоридных труб, пластиковых деталей кузова.

Для маленького ребенка, дошкольника создавать такое транспортное средство не стоит. Снизить вес позволяет использование в создании рамы алюминиевых элементов или поливинилхлоридных труб, пластиковых деталей кузова.

Многие компоненты для электромобиля есть в магазинах. В этих моделях можно установить мотор из системы охлаждения или стеклоочистителя авто, справится с такой задачей и электродвигатель от шуруповерта. Несложно найти рулевой механизм, тормоза, педали, подшипники и др. Кузовные детали придется сделать самостоятельно. Для них можно использовать пластик, фанеру, пенопласт и др. Конструкция кузова может быть любой. При ее выборе нужно ориентироваться на предпочтения будущего хозяина. Машинка может копировать популярные модели авто, иметь вид ракеты, самолета и др. Некоторые папы своими руками изготавливают сиденье, можно использовать конструкцию от толокара, качелей и т.п.

После разработки конструкции, подготовки нужных материалов и инструментов можно приступать к сборке электромобиля.

Порядок сборки основы детского электромобиля

Порядок сборки основы детского электромобиля следующий:

- Сборка рамы, надежное закрепление всех элементов.

- Установка колес (можно использовать колеса для строительных тележек).

- Монтаж рулевого управления, электромотора, ремня, звездочек.

- Закрепление педали, микровыключателя подачи тока на мотор.

- Фиксация сиденья, рулевого колеса.

- Установка аккумуляторной батареи, кнопки выключателя, соединение всех звеньев электросети.

Для того чтобы электромобиль мог двигаться вперед и назад, в нем монтируется тумблер, изменяющий полярность тока. Желательно установить двухступенчатую кнопку или акселератор с двумя положениями, чтобы продлить время пользования электромобилем без подзарядки.

Выбор электромотора и аккумулятора

Электромотор и аккумулятор являются главными узлами электромобиля. Их выбор заслуживает особого внимания. Они будут определять технические характеристики транспортного средства. Для водителя 3-5 лет достаточно моторедуктора от стеклоочистителя. Он обеспечит машинке скорость до 2 км/ч. Детям постарше потребуется более мощный двигатель, к примеру, от шуруповерта. Из этого же устройства можно взять регулятор оборотов, редуктор.

Они будут определять технические характеристики транспортного средства. Для водителя 3-5 лет достаточно моторедуктора от стеклоочистителя. Он обеспечит машинке скорость до 2 км/ч. Детям постарше потребуется более мощный двигатель, к примеру, от шуруповерта. Из этого же устройства можно взять регулятор оборотов, редуктор.

В электромобили устанавливаются аккумуляторные батареи 12V, 24V. Это может быть свинцовое, гелевое, никель-кадмиевое устройство, AGM. Некоторые домашние умельцы собирают источник питания своими руками, из элементов 18650, батарей от мобильных телефонов, используя последовательное соединение. Составляющие скрепляются при помощи изоленты или устанавливаются в пластиковую емкость. Важно учесть, что аккумулятор в электромобиле должен быть качественно закреплен. Он не должен перемещаться во время езды.

Тормоза и рулевое управление

Рулевое управление и тормозная система определяют комфортность пользования машинкой и безопасность. В электромобилях для подросших ребятишек нужно устанавливать прочную, надежную рулевую конструкцию. Есть два варианта механизма. Можно заимствовать конструкцию у толокаров, состоящую из жесткой оси с колесами, втулки, расположенной под рулем. Более сложной является система, копирующая автомобильную трапецию. Она обеспечит электрокару несколько плюсов:

Есть два варианта механизма. Можно заимствовать конструкцию у толокаров, состоящую из жесткой оси с колесами, втулки, расположенной под рулем. Более сложной является система, копирующая автомобильную трапецию. Она обеспечит электрокару несколько плюсов:

- У разворота будет меньший радиус.

- Колеса можно монтировать на подвеске.

- Рулевое управление будет более компактным.

Трапеция обладает большей прочностью, нежели первый вариант. Это важно, если электромобилем будет управлять подросший водитель, который будет пользоваться всеми возможностями скоростного режима, маневренности. Установка подшипников в трущихся соединениях обеспечит машинке тихий ход, продлит срок эксплуатации.

Торможение обеспечат резинки или тормозные колодки, установленные на задних колесах. Желательно использовать систему двухступенчатого контакта с сопротивлением при плавных нажатиях. Если собирается электрокар для юного водителя, желающего участвовать в гонках, стоит установить дисковые тормоза, предназначенные для горных велосипедов.

Трансмиссия в электромобиле

Передача вращения от мотора к колесам осуществляется редуктором. Хорошим вариантом является узел из шуруповерта, если в машинке установлен двигатель из этого устройства. Но в нем нужно монтировать подшипники вместо втулок, чтобы исключить быстрый износ. В электромобилях с другими электромоторами можно соорудить цепную, ременную передачу, включающую звездочки, шкивы с разными параметрами.

Машинка, изготовленная своими руками, станет предметом гордости ребенка. У него будет уникальное техническое средство, аналогов которого нет ни у кого. Совместная работа над сборкой электромобиля сделает отношения ребенка с отцом более теплыми, позволит будущему водителю получить много полезных навыков.

Широкий ассортимент детских электромобилей в нашем каталоге магазина KidsAUto7.

Понимание конструкции и производства электромобилей — c3controls

Многие передовые технологии меняют нашу жизнь каждый день. Появление и развитие электромобилей (EV) — главный пример того, как много эти изменения могут значить для нашей деловой жизни — и для нашей личной жизни.

Технический прогресс и нормативные экологические требования к автомобилям с двигателями внутреннего сгорания (ДВС) стимулируют растущий интерес к рынку электромобилей. Многие признанные производители автомобилей представляют новые модели электромобилей наряду с выходом на рынок новых стартапов. С учетом выбора марок и моделей, доступных сегодня, и многих других, возможность того, что мы все будем водить электромобили в будущем, ближе к реальности, чем когда-либо.

Технология, используемая в современных электромобилях, требует значительных изменений по сравнению с традиционными способами производства автомобилей. Процесс создания электромобилей требует почти такого же внимания к дизайну, как и эстетика самого автомобиля. Это включает в себя стационарную линию роботов, специально разработанных для приложений EV, а также гибкие производственные линии с мобильными роботами, которые могут перемещаться в различных точках линии по мере необходимости.

В этом выпуске мы рассмотрим, какие изменения необходимы для эффективного проектирования и производства электромобилей уже сегодня. Мы поговорим о том, чем процессы и производственные процедуры отличаются от тех, которые используются при производстве автомобилей, работающих на газе.

Мы поговорим о том, чем процессы и производственные процедуры отличаются от тех, которые используются при производстве автомобилей, работающих на газе.

Дизайн, компоненты и производственные процессы

Хотя в начале двадцатого века исследователи и производители энергично занимались разработкой электромобилей, интерес к ним застопорился из-за более дешевой стоимости и массового производства автомобилей с бензиновым двигателем. Исследования пошли на убыль с 1920 до начала 1960-х годов, когда экологические проблемы загрязнения и страх истощения природных ресурсов создали потребность в более экологически чистом способе личного транспорта.

Дизайн электромобиля

Современные электромобили сильно отличаются от бензиновых автомобилей с ДВС (двигатель внутреннего сгорания). Новое поколение электромобилей выиграло от серии неудачных попыток спроектировать и построить электромобили с использованием традиционных методов производства, используемых производителями на протяжении десятилетий.

Существует множество отличий в производстве электромобилей по сравнению с автомобилями с ДВС. Раньше основное внимание уделялось защите двигателя, но теперь это внимание сместилось на защиту аккумуляторов при производстве электромобилей. Автомобильные дизайнеры и инженеры полностью переосмысливают дизайн электромобилей, а также создают новые методы производства и сборки для их создания. Сейчас они разрабатывают электромобиль с нуля, уделяя большое внимание аэродинамике, весу и другим аспектам энергоэффективности.

- Самой большой модификацией автомобиля является днище. Хотя в прошлом эта структура была очень похожа, в электромобилях нет двигателя и не нужны выхлопные системы. Под электромобилем есть аэродинамический полный днище, в котором есть лотки, в которых размещается аккумуляторная батарея. С появлением все большего количества вариантов и форм аккумуляторных блоков, доступных для различных моделей, задача состоит в том, чтобы иметь возможность создавать эти варианты в одной гибкой производственной системе (FMS).

Поскольку все аккумуляторные батареи электромобилей довольно тяжелые, необходимы гибкие роботизированные линии.

Поскольку все аккумуляторные батареи электромобилей довольно тяжелые, необходимы гибкие роботизированные линии. - Кроме того, производственные линии FMS должны поддерживать множество новых методов соединения, выполняемых роботами. Во многих случаях точечная сварка заменяется более широким использованием самопроникающих заклепок, склейки, герметизации, проточного сверления и лазерной сварки, которые специально выбираются в зависимости от лотка, используемого для каждого конкретного типа аккумуляторной батареи.

- Внутренняя структура электромобиля называется «пространственная рама» и изготовлена из прочного и легкого алюминия, а для дополнительной экономии веса колеса также сделаны из алюминия, а не из стали. Эти алюминиевые детали отливаются в литейном цехе с использованием форм производителей. Кроме того, руль и каркасы сидений изготовлены из магния, прочного и легкого металла. Даже панели кузова изготовлены из легкого алюминия или ударопрочного композитного пластика.

Оба материала пригодны для вторичной переработки, что обеспечивает преимущества долгосрочной утилизации.

Оба материала пригодны для вторичной переработки, что обеспечивает преимущества долгосрочной утилизации. - В целях снижения веса конструктивная рама, рамы сидений, колеса и корпус спроектированы таким образом, чтобы обеспечить высокую прочность, безопасность и максимально легкий вес. Разработаны новые конфигурации, обеспечивающие поддержку компонентов и защиту пассажиров автомобиля при минимальной массе и использовании высокотехнологичных материалов, включая алюминий, магний и передовые композитные пластики.

- Ветровое стекло представляет собой солнцезащитное стекло, которое предотвращает перегрев салона на солнце и образование инея зимой. Материалы, обеспечивающие сохранение тепла, уменьшают расход энергии, который нагревание и кондиционирование воздуха вызывают в батареях.

- Некоторые функции пришлось исключить или изменить, оставив все удобства, которые водители считают желательными, а также добавив новые соображения. Одной из особенностей, которая была удалена из-за нехватки места, была запаска.

Это стало возможным, потому что шины EV содержат герметик для автоматического устранения любых утечек. Кроме того, шины резиновые и предназначены для накачивания до более высокого давления, поэтому автомобиль катится с меньшим сопротивлением для экономии энергии.

Это стало возможным, потому что шины EV содержат герметик для автоматического устранения любых утечек. Кроме того, шины резиновые и предназначены для накачивания до более высокого давления, поэтому автомобиль катится с меньшим сопротивлением для экономии энергии. - Дополнительным фактором безопасности была система предупреждения пешеходов, потому что электромобили работают так тихо, что пешеходы могут не услышать их приближение. Включенные водителем мигалки и звуковые сигналы предупреждают пешеходов о приближении автомобиля. Эта система работает автоматически, когда автомобиль включен задним ходом.

Аккумулятор электромобиля

Аккумулятор электромобиля (EVB) — это стандартное обозначение аккумуляторов, используемых для питания электродвигателей всех типов электромобилей. В большинстве случаев это перезаряжаемые литий-ионные батареи, специально разработанные для высокой емкости в ампер-часах (или киловаттах-часах). Аккумуляторы литий-ионной технологии представляют собой пластиковые корпуса, содержащие металлические аноды и катоды. В литий-ионных батареях вместо жидкого электролита используется полимерный электролит. Этот электролит образуют полутвердые (гелевые) полимеры с высокой проводимостью.

В литий-ионных батареях вместо жидкого электролита используется полимерный электролит. Этот электролит образуют полутвердые (гелевые) полимеры с высокой проводимостью.

Литий-ионные аккумуляторы для электромобилей — это аккумуляторы глубокого разряда, предназначенные для обеспечения питания в течение продолжительных периодов времени. Меньшие и легкие литий-ионные батареи желательны, потому что они уменьшают вес автомобиля и, следовательно, улучшают его характеристики.

Эти батареи обеспечивают более высокую удельную энергию, чем другие типы литиевых батарей. Они обычно используются в приложениях, где вес является критической характеристикой, таких как мобильные устройства, радиоуправляемые самолеты, а теперь и электромобили. Типичная литий-ионная батарея может хранить 150 ватт-часов электроэнергии при весе батареи около 1 кг.

За последние два десятилетия развитие технологии литий-ионных аккумуляторов было обусловлено спросом со стороны портативной электроники, портативных компьютеров, мобильных телефонов, электроинструментов и многого другого. Индустрия электромобилей воспользовалась преимуществами этих достижений как в производительности, так и в плотности энергии. В отличие от аккумуляторов других химических элементов, литий-ионные аккумуляторы можно разряжать и перезаряжать ежедневно и при любом уровне заряда.

Индустрия электромобилей воспользовалась преимуществами этих достижений как в производительности, так и в плотности энергии. В отличие от аккумуляторов других химических элементов, литий-ионные аккумуляторы можно разряжать и перезаряжать ежедневно и при любом уровне заряда.

Существуют технологии, которые поддерживают создание других типов более легких, надежных и экономичных аккумуляторов, и продолжаются исследования по сокращению количества аккумуляторов, необходимых для современных электромобилей. Аккумуляторы, которые хранят энергию и питают электродвигатели, превратились в отдельную технологию и меняются почти каждый день.

Тяговая система

Электродвигатели оснащены электродвигателями, также называемыми тяговой или двигательной системой, и имеют металлические и пластиковые детали, которые никогда не нуждаются в смазке. Система преобразует электрическую энергию от аккумулятора и передает ее на трансмиссию.

Электромобили могут иметь двухколесную или полноприводную силовую установку с использованием соответственно двух или четырех электродвигателей. В этих тяговых или силовых системах для электромобилей используются двигатели как постоянного тока (DC), так и переменного тока (AC). Двигатели переменного тока в настоящее время более популярны, потому что они не используют щетки и требуют меньше обслуживания.

В этих тяговых или силовых системах для электромобилей используются двигатели как постоянного тока (DC), так и переменного тока (AC). Двигатели переменного тока в настоящее время более популярны, потому что они не используют щетки и требуют меньше обслуживания.

Контроллер EV

Электродвигатели EV также включают сложный электронный контроллер. В этом контроллере находится блок электроники, который работает между батареями и электродвигателем для управления скоростью и ускорением автомобиля, подобно карбюратору в автомобиле с бензиновым двигателем. Эти бортовые компьютерные системы не только запускают автомобиль, но также управляют дверьми, окнами, кондиционером, системой контроля давления в шинах, развлекательной системой и многими другими функциями, общими для всех автомобилей.

Контроллер регулирует поток энергии от батареи к двигателям и позволяет регулировать скорость. Для этого контроллера используются специально разработанные выпрямители с кремниевым управлением (SCR). Они позволяют передавать полную мощность от аккумулятора к двигателю, но в импульсном режиме, поэтому аккумулятор не перегружается, а двигатели не получают недостаточной мощности.

Они позволяют передавать полную мощность от аккумулятора к двигателю, но в импульсном режиме, поэтому аккумулятор не перегружается, а двигатели не получают недостаточной мощности.

Контроллер преобразует постоянный ток (DC) батареи в переменный ток (AC) и регулирует поток энергии от батареи. Контроллер также реверсирует вращение двигателя, переводя транспортное средство в обратное, и преобразуя двигатель в генераторы, чтобы кинетическая энергия движения могла использоваться для подзарядки аккумулятора при торможении.

Тормоза для электромобилей

На электромобилях можно использовать тормоза любого типа, но в электромобилях предпочтительны системы рекуперативного торможения. Регенеративное торможение — это процесс, при котором двигатель используется в качестве генератора для подзарядки батарей, когда автомобиль замедляется. Эти тормозные системы восстанавливают часть энергии, потерянной во время торможения, и направляют ее обратно в аккумуляторную систему.

Во время рекуперативного торможения часть кинетической энергии, обычно поглощаемой тормозами и превращаемой в тепло, преобразуется контроллером в электричество и используется для подзарядки батарей. Регенеративное торможение не только увеличивает запас хода электромобиля на 5-10%, но также снижает износ тормозов и снижает затраты на техническое обслуживание.

Регенеративное торможение не только увеличивает запас хода электромобиля на 5-10%, но также снижает износ тормозов и снижает затраты на техническое обслуживание.

Зарядные устройства для электромобилей

Необходимо два типа зарядных устройств. Полноразмерное зарядное устройство для установки в гараже необходимо для подзарядки электромобилей за ночь, а также портативное зарядное устройство. Портативные зарядные устройства быстро становятся стандартным оборудованием многих производителей. Эти зарядные устройства хранятся в багажнике, поэтому аккумуляторы электромобилей можно частично или полностью зарядить во время длительной поездки или в чрезвычайной ситуации, например, при отключении электроэнергии. В следующем выпуске мы более подробно расскажем о типах зарядных станций для электромобилей, таких как уровень 1, уровень 2 и беспроводная связь.

Производственный процесс

Автомобильные инженеры, а также специалисты-производители уделяют процессу производства электромобилей не меньше внимания, чем общему дизайну самого автомобиля. Чтобы проиллюстрировать, как можно успешно производить электромобили, мы кратко рассмотрели, как Tesla строит свои электромобили, используя множество высокотехнологичных роботизированных подходов.

Чтобы проиллюстрировать, как можно успешно производить электромобили, мы кратко рассмотрели, как Tesla строит свои электромобили, используя множество высокотехнологичных роботизированных подходов.

Цель Tesla продать 20 миллионов автомобилей к 2030 году, несомненно, будет реализована. По прогнозам, к 2030 году продажи электромобилей достигнут 300 миллионов, и Tesla и другие производители будут работать с головокружительной скоростью, чтобы удовлетворить потребительский спрос.

Первый в США производитель автомобилей только на электротяге

Tesla, первый по-настоящему новый производитель автомобилей в США за 90 лет, является крупнейшей компанией, производящей только электромобили. Только в 2021 году компания поставит по всему миру более 936 000 автомобилей с рыночной капитализацией в 948 миллиардов долларов. Tesla — один из лучших примеров философии и технологий, используемых в постоянно расширяющемся мире производства электромобилей.

В 2010 году Tesla приобрела New United Motor Manufacturing Inc (NUMMI), бывший завод GM и Toyota во Фримонте, Калифорния. Потолки и колонны, окрашенные в белый цвет, и световые люки были добавлены, чтобы сделать помещение ярче и наполнить помещение естественным светом. Психология этого преобразования заключается в том, что если вы хотите качества, вам нужно, чтобы люди чувствовали себя непринужденно и чувствовали, что они работают в качественном месте.

Потолки и колонны, окрашенные в белый цвет, и световые люки были добавлены, чтобы сделать помещение ярче и наполнить помещение естественным светом. Психология этого преобразования заключается в том, что если вы хотите качества, вам нужно, чтобы люди чувствовали себя непринужденно и чувствовали, что они работают в качественном месте.

К июню 2012 года с конвейера сошла первая модель S. В некотором роде завод Tesla в Фримонте восходит к заводу Ford River Rouge, который в 1927 году отличался «от руды до сборки» модели A. В то время как другие производители могут использовать сеть поставщиков для производства многих своих узлов и агрегатов. компоненты, Tesla делает большую часть своего производства на дому. (Они тоже любят держать «Все под контролем».)

Сборка кузова

Процесс сборки кузова начинается с рулонов алюминия разного калибра, которые разматываются в заготовительном станке, который расплющивает металл в заготовки. Затем заготовки подаются в огромный штамповочный пресс. На этом этапе из больших изготовленных на заказ штампов формируются кузовные панели, которые затем транспортируются в кузовной центр.

На этом этапе из больших изготовленных на заказ штампов формируются кузовные панели, которые затем транспортируются в кузовной центр.

Здесь начинается сборка электромобиля — начиная с нижней части кузова, которая является основной системой пола электромобиля, где размещаются аккумуляторы. Затем добавляются боковые стороны кузова, чтобы обеспечить внутреннее усиление, а также внешнюю обшивку. Внутри рамы стороны кузова, днище и передняя часть автомобиля соединены вместе.

Одна из самых уникальных особенностей центральной части кузова заключается в том, что существует пять различных общих методов соединения каркаса кузова, включая клей, самопроникающие заклепки и холодный перенос металла, а также обычную контактную сварку и систему треугольной точечной сварки. . Когда кузов выходит из центра кузова, он представляет собой полностью законченную оболочку кузова, готовую к подготовке и покраске.

Покрасочный цех

Робот Kuka помещает кузов на конвейер, который транспортирует его в покрасочный цех, где наносится несколько базовых слоев грунтовки предварительной обработки. Специально разработанные покрасочные роботы работают в чрезвычайно чистой среде, чтобы произвести красиво окрашенный кузов, готовый к общей сборке. На данный момент каждый электромобиль движется по заводу автономно, питаясь от своей силовой установки и аккумуляторов. Поскольку у электромобиля нет двигателя внутреннего сгорания, нет потенциальной опасности выхлопных газов, когда они попадают в зону общей сборки.

Специально разработанные покрасочные роботы работают в чрезвычайно чистой среде, чтобы произвести красиво окрашенный кузов, готовый к общей сборке. На данный момент каждый электромобиль движется по заводу автономно, питаясь от своей силовой установки и аккумуляторов. Поскольку у электромобиля нет двигателя внутреннего сгорания, нет потенциальной опасности выхлопных газов, когда они попадают в зону общей сборки.

Общая сборка

Электромобиль Tesla собирается изнутри. Автоматизация используется на полную катушку — как тот же робот, который устанавливает сиденья, затем меняет инструменты, чтобы позиционировать ветровое стекло, наносить клей и усаживать его на транспортное средство. В общей сложности около 1000 роботов выполняют очень разнообразные задачи при производстве Model 3. Поскольку роботы чрезвычайно хороши в повторяемости и точности необходимых движений, сотрудники используются в более гибких ситуациях, когда требуется человеческий интеллект.

Производство электромобилей уникально тем, что многие компоненты полностью отличаются от традиционных транспортных средств с ДВС, включая привод, аккумуляторную батарею и аккумуляторные модули. Многие из этих компонентов ранее не существовали, поэтому Тесла должен был их построить. Тем не менее, в электромобиле также на тысячи компонентов меньше, поэтому для Tesla Model 3 требуется всего около двух дней, чтобы перейти от сырья к готовому автомобилю.

Многие из этих компонентов ранее не существовали, поэтому Тесла должен был их построить. Тем не менее, в электромобиле также на тысячи компонентов меньше, поэтому для Tesla Model 3 требуется всего около двух дней, чтобы перейти от сырья к готовому автомобилю.

Контроль качества

Каждая деталь, используемая в работе электромобиля, была проверена на многих этапах сборки на производственной линии. После установки аккумуляторной батареи и силовой установки автомобиль можно загнать внутрь завода. Это показывает, что EV работает за несколько шагов до своего завершения. Из-за индивидуальных проверок качества на каждом этапе сборки единственными основными требованиями к контролю качества являются комплексные испытания и проверки.

Ограниченное количество побочных продуктов или отходов

Количество побочных продуктов при производстве электромобилей ограничено, а отходы на сборочном заводе сведены к минимуму или вообще отсутствуют. Детали, узлы и узлы изготавливаются в других местах и доставляются на сборочные предприятия. Обрезки и другие отходы повторно собираются во время производства, и большинство из них подлежат вторичной переработке.

Обрезки и другие отходы повторно собираются во время производства, и большинство из них подлежат вторичной переработке.

Будущее

Электромобили имеют решающее значение для будущего автомобильной промышленности и защиты окружающей среды. В конечном счете, до сих пор неизвестно, какую форму примет электромобиль, и его полное признание публикой. Уменьшение потребления ископаемого топлива и озабоченность по поводу загрязнения воздуха и шума являются сегодня основными проблемами. Затраты на потребляемую энергию и загрязнение окружающей среды, вызванное сложностью переработки автомобилей с бензиновым двигателем, являются движущими силами успеха электромобилей.

Есть несколько вещей, которые можно сказать наверняка. Индустрия электромобилей никуда не денется, и список производителей электромобилей будет продолжать расти. Будут продолжать разрабатываться новые и более совершенные технологии, а методы зарядки будут улучшаться и становиться быстрее. По мере роста рынка электромобилей в США и во всем мире положительный эффект перехода на электромобили будет отражаться на окружающей среде и нашей повседневной жизни на долгие годы.

Средства управления электрическими машинами более четырех десятилетий

Мы надеемся, что вам был полезен этот выпуск ВСЕ ПОД КОНТРОЛЕМ , и вы узнали немного больше о том, как проектируются и производятся современные электромобили. Есть много отраслей и компаний, которые будут играть свою роль на постоянно растущем рынке электромобилей. Внедрение электромобилей не только поможет экономике США, но и продвинет усилия по снижению загрязнения окружающей среды в нашей стране.

В будущих выпусках мы представим информацию о последних тенденциях и достижениях для самых разных отраслей, в которых продукты c3controls являются неотъемлемой частью систем управления их машинами.

———-

Ознакомьтесь с другими статьями этой серии об электромобилях — новые тенденции в технологии.

- Будущее за PHEV и EV

- Понимание инфраструктуры электромобилей

Сборка электромобилей | +Vantage Corporation

Как интеграция автоматизации имеет значение для производителей электромобилей

В +Vantage Corporation мы делаем своим приоритетом оставаться на переднем крае производственных технологий и поддерживать тех, кто находится на переднем крае своей отрасли, благодаря нашему опыту . По мере того, как мир становится зеленым, а потребители все больше осознают опасности, которые представляют собой ископаемые виды топлива, потребительский спрос на электромобили резко вырос, как и их доля на рынке.

По мере того, как мир становится зеленым, а потребители все больше осознают опасности, которые представляют собой ископаемые виды топлива, потребительский спрос на электромобили резко вырос, как и их доля на рынке.

Чтобы удовлетворить этот экспоненциальный спрос на продукцию, производители оригинального оборудования (OEM) изучают все более автоматизированные решения для процесса производства электромобилей. Секрет успеха автоматизации заключается в обширной базе знаний, и +Vantage хочет продемонстрировать, как наш опыт может изменить ситуацию к эффективному будущему производства электромобилей.

Растущий рынок

Tesla вышла на рынок электромобилей в 2003 году, но только когда в 2017 году они представили свою модель 3 для массового производства, рынок электромобилей взорвался. С тех пор отрасль пережила стремительный рост, увеличившись на 67% по сравнению с 2019 годом.до 2020 года, а в ближайшие годы прогнозируется еще больший рост.

Теперь, в 2021 году, старые автопроизводители, такие как Chevy, Ford, Toyota и другие, присоединятся к игре на электромобилях, а также новички, такие как Rivian и Lucid Motors. В переполненном поле успех или неудача будут зависеть от того, смогут ли эти компании справиться с уникальными задачами производства электромобилей. Чтобы понять, как это будет происходить, мы должны сначала понять, почему создание коммерчески жизнеспособного электромобиля так сложно.

В переполненном поле успех или неудача будут зависеть от того, смогут ли эти компании справиться с уникальными задачами производства электромобилей. Чтобы понять, как это будет происходить, мы должны сначала понять, почему создание коммерчески жизнеспособного электромобиля так сложно.

Производственные проблемы

Любой инженер-технолог может подтвердить, что запустить новую производственную линию никогда не бывает просто, особенно если ваша цель — максимальная автоматизация. Tesla узнала об этом из первых рук, когда они попытались построить «Инопланетный дредноут» Илона Маска, производственную линию модели 3, почти полностью лишенную людей-операторов и компонентов ручной работы.

Несмотря на то, что Tesla, несомненно, добилась коммерческого успеха, их гарантия качества пострадала из-за недостаточной интеграции и автоматизации. J.D. Power поставила Tesla на последнее место в своем рейтинге качества, в то время как клиенты сообщали обо всем, от люков, слетающих на скорости на шоссе, до протекающих обшивок потолка.

Производство без освещения сегодня может быть слишком амбициозной мечтой, но совершенствование систем автоматизации постоянно сближает нас. При правильной системной интеграции через ваши системы сборки, автоматизации и контроля вопросы контроля качества не обязательно должны быть характерной чертой производства электромобилей, и у +Vantage есть инструменты, возможности и партнеры, которые помогут вам на этом пути.

Как производятся электромобили?

Чтобы понять проблемы, связанные с процессом производства электромобилей, и понять, как могут помочь интеграторы автоматизации, такие как +Vantage, важно знать этапы производства автомобилей. Вот основы процесса сборки, и где наши уникальные решения по автоматизации приносят пользу компаниям, производящим электромобили.

Сборка и автоматизация

Сборка электромобилей во многом осуществляется по тем же производственным линиям, что и их аналоги с двигателями внутреннего сгорания (ДВС). Однако большие различия проявляются в трансмиссии и аккумуляторных батареях, последние из которых требуют сложного процесса изготовления и сборки. Корпорация +Vantage является отраслевым лидером в области комплексных решений для автоматизации, а с нашего завода площадью 50 000 квадратных футов мы выступаем в качестве системного интегратора из единого источника для прецизионных систем.

Корпорация +Vantage является отраслевым лидером в области комплексных решений для автоматизации, а с нашего завода площадью 50 000 квадратных футов мы выступаем в качестве системного интегратора из единого источника для прецизионных систем.

Роботизированная сборка быстро становится основой автомобильной промышленности, и у нас есть опыт разработки полностью интегрированных систем, работающих на базе ПЛК. Каждый из них находится в постоянной связи с остальной частью производственной линии, что снижает участие оператора и позволяет осуществлять статистический контроль процесса (SPC) на месте. Наш опыт сборки и автоматизации позволяет производителям электромобилей создавать передовые производственные линии. Это включает в себя полностью автоматизированные системы с обслуживанием деталей машин, полуавтоматические системы с заранее определенным участием оператора и специализированные процессы для систем прессования, затяжки, клепки и соединения.

Инспекция

Можно утверждать, что автоматизация инспекции так же важна, как и сборка, при разработке точной и эффективной производственной линии, и +Vantage превосходит и здесь. Наше поточное метрологическое оборудование работает с широким спектром систем: от систем машинного зрения 2D и 3D до 100 процентно автоматизированных контрольных ячеек, вывод которых осуществляется в ранее упомянутую систему SPC по вашему выбору.

Наше поточное метрологическое оборудование работает с широким спектром систем: от систем машинного зрения 2D и 3D до 100 процентно автоматизированных контрольных ячеек, вывод которых осуществляется в ранее упомянутую систему SPC по вашему выбору.

Проверка вдвойне важна для производства электромобилей, поскольку аккумуляторные блоки имеют множество технических проблем, которых нет в автомобилях с ДВС. Во время изготовления и сборки аккумуляторных батарей вам необходимо обеспечить выравнивание пакета, целостность герметизации и проверку сварных швов элементов, а также множество других параметров. Вот почему +Vantage сотрудничает с различными поставщиками систем машинного зрения, включая Cognex, Keyence, LMI и других, для наших систем машинного зрения и контроля. Благодаря партнерству с другими лидерами отрасли в своей области +Vantage является экспертом в области измерительных и контрольных систем для производства аккумуляторов для электромобилей.

Эти же системы контроля позволяют быстро измерять годность/негодность с помощью систем камер, которые могут быстро сравнивать компоненты с эталонной моделью САПР, гарантируя, что вы не обнаружите никаких пробелов в кузове или других более важных компонентах.

Поскольку все аккумуляторные батареи электромобилей довольно тяжелые, необходимы гибкие роботизированные линии.

Поскольку все аккумуляторные батареи электромобилей довольно тяжелые, необходимы гибкие роботизированные линии. Оба материала пригодны для вторичной переработки, что обеспечивает преимущества долгосрочной утилизации.

Оба материала пригодны для вторичной переработки, что обеспечивает преимущества долгосрочной утилизации. Это стало возможным, потому что шины EV содержат герметик для автоматического устранения любых утечек. Кроме того, шины резиновые и предназначены для накачивания до более высокого давления, поэтому автомобиль катится с меньшим сопротивлением для экономии энергии.

Это стало возможным, потому что шины EV содержат герметик для автоматического устранения любых утечек. Кроме того, шины резиновые и предназначены для накачивания до более высокого давления, поэтому автомобиль катится с меньшим сопротивлением для экономии энергии.