Центровка и выверка валов |общие вопросы и особенности, подготовка специалистов, автоколебания ротора в подшипниках скольжения, средства центровки

Шрифт:

|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 |

Центровка валов для насаживания муфт

Центровка валов

По конструкции валы могут работать или совместно на изгиб и кручение (основной случай) или только на кручение (что реже), оси — работают только на изгиб. Основное их отличие в том, что

Основное их отличие в том, что

вал передает момент вращения, а ось служит исключительно для соединения деталей (оси могут быть как вращающиеся, так и неподвижные).

Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

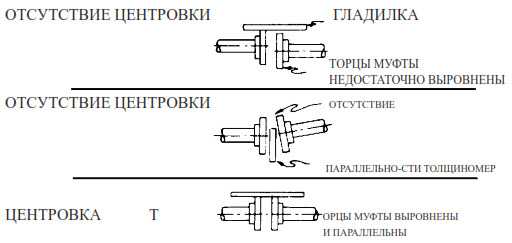

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

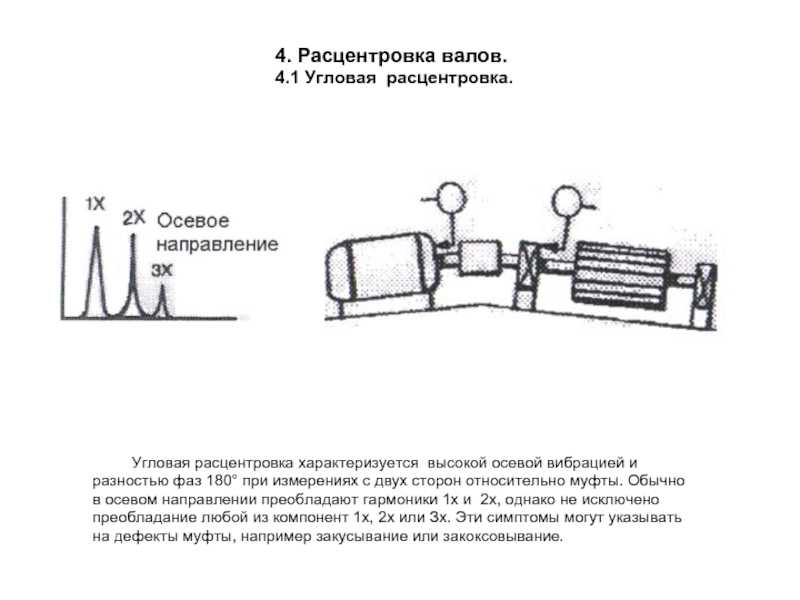

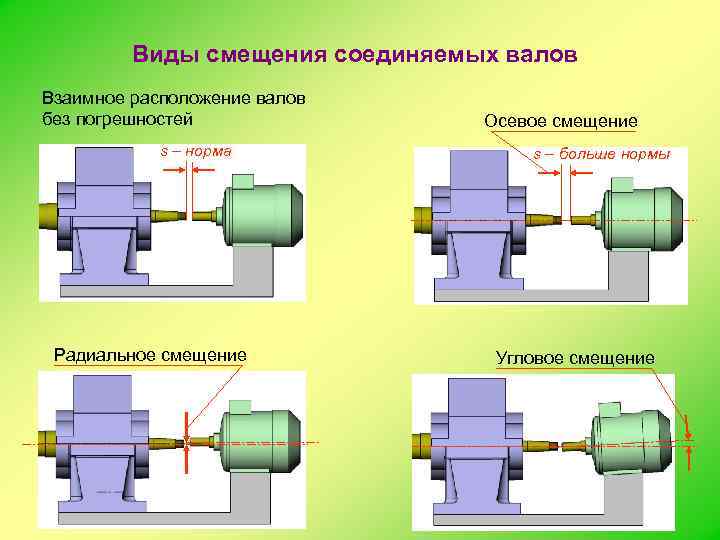

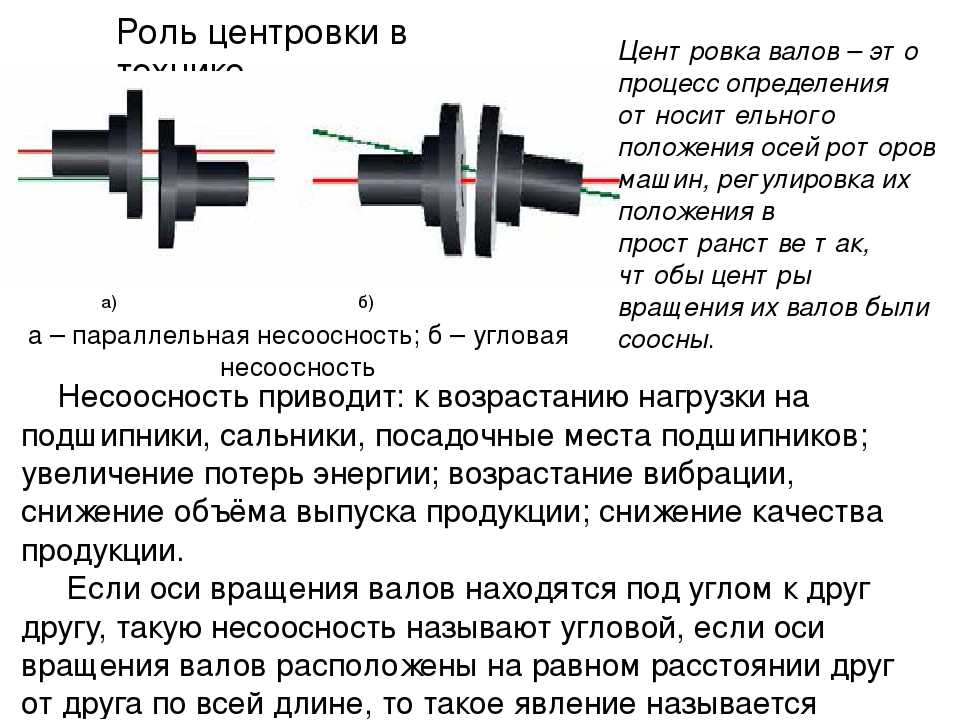

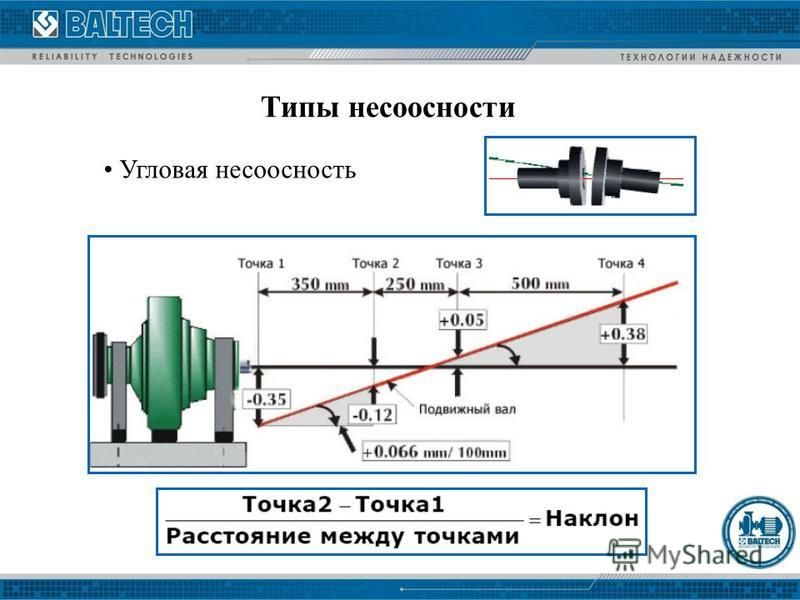

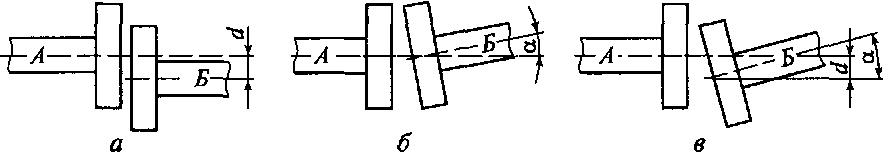

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга.

Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

При подготовке муфт к насадке на вал необходимо замерить посадочное отверстие ступицы полумуфты и диаметр конца вала и убедиться в отсутствии конусности в отверстии полумуфты и на посадочной части вала.

Отверстие в ступице и посадочная часть вала должны иметь форму цилиндра. Для тяжелых условий работы полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии будет до нагревания меньши диаметре посадочного конца вана на 0,08-0,1 мм. на каждый 100 мм. диаметра вала.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

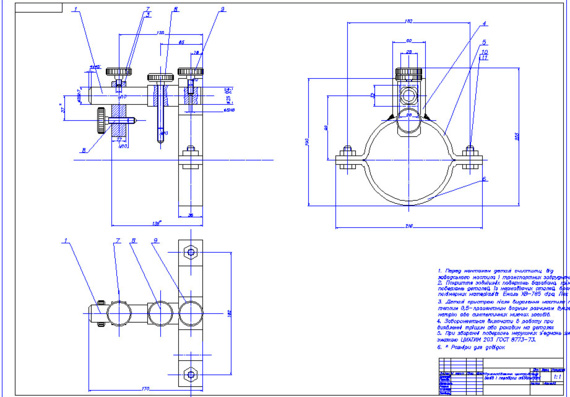

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

Радиальное биение вала и полумуфт

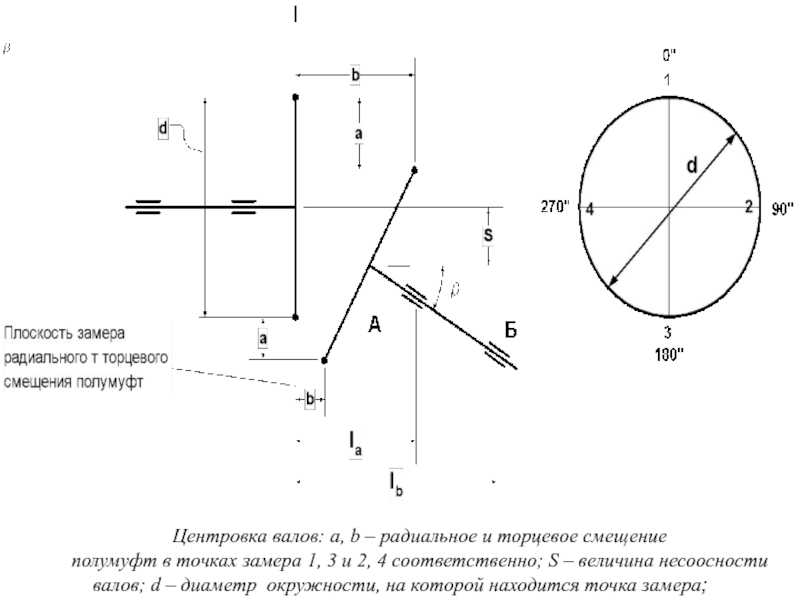

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на 8) и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

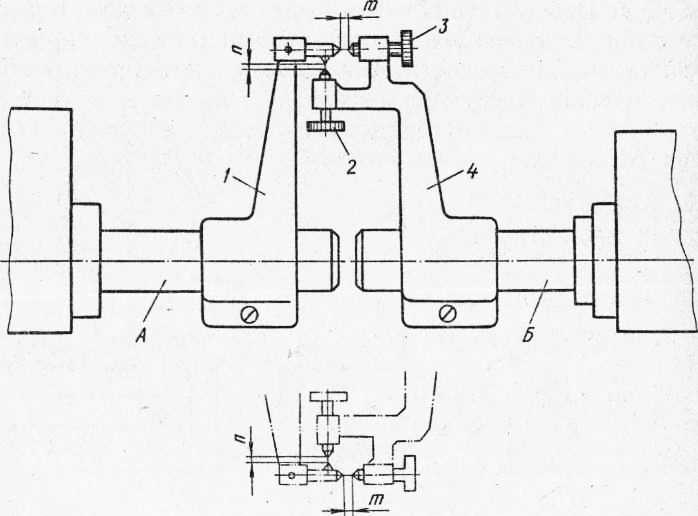

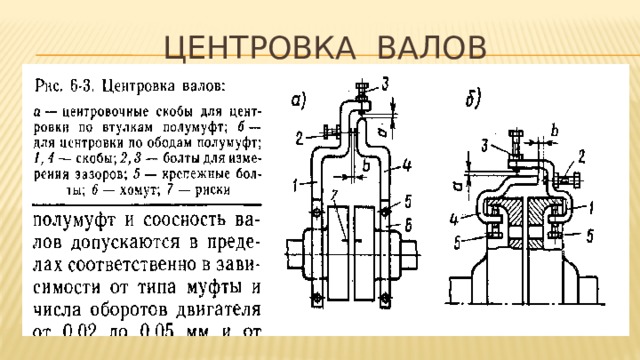

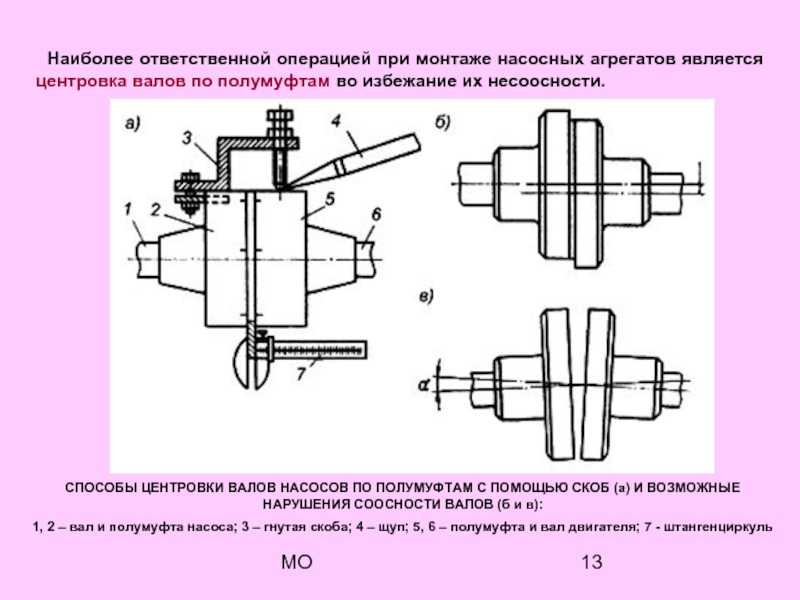

Центровка валов при помощи одной или двух пар радиально-осевых скоб

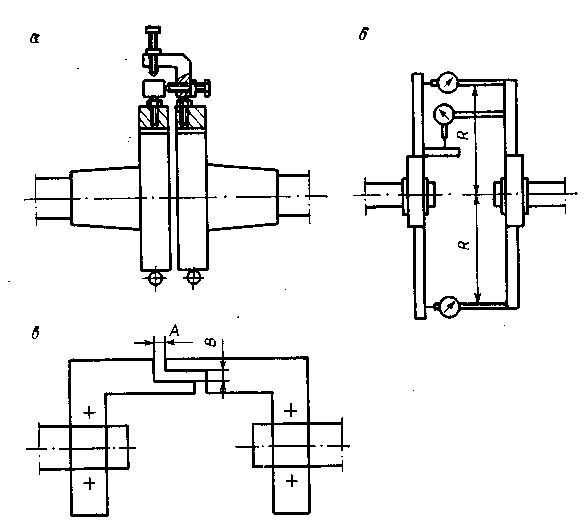

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

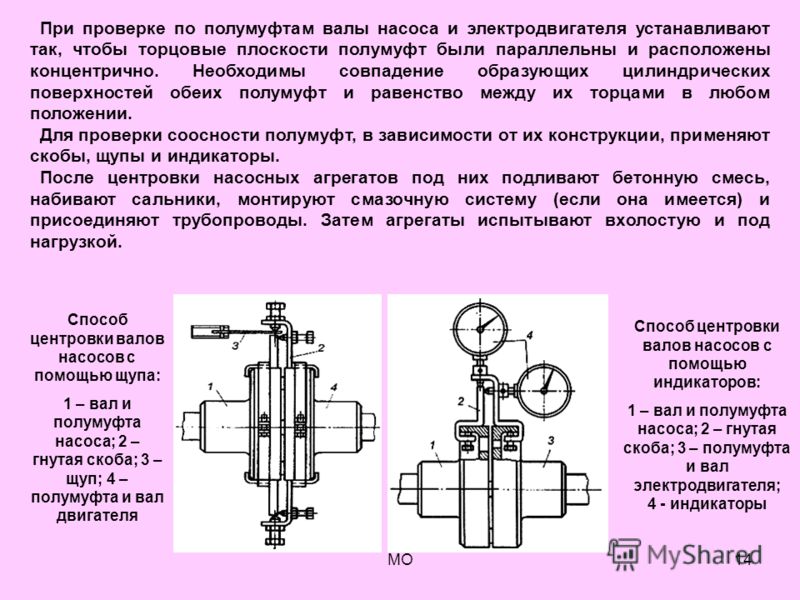

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры — между торцами полумуфт.

В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.

Центровка с использованием электромагнитного прижима и индикаторов,

специальное приспособление позволяет производить измерения при центровке валов как индикаторами, так и пластинчатым щупом.

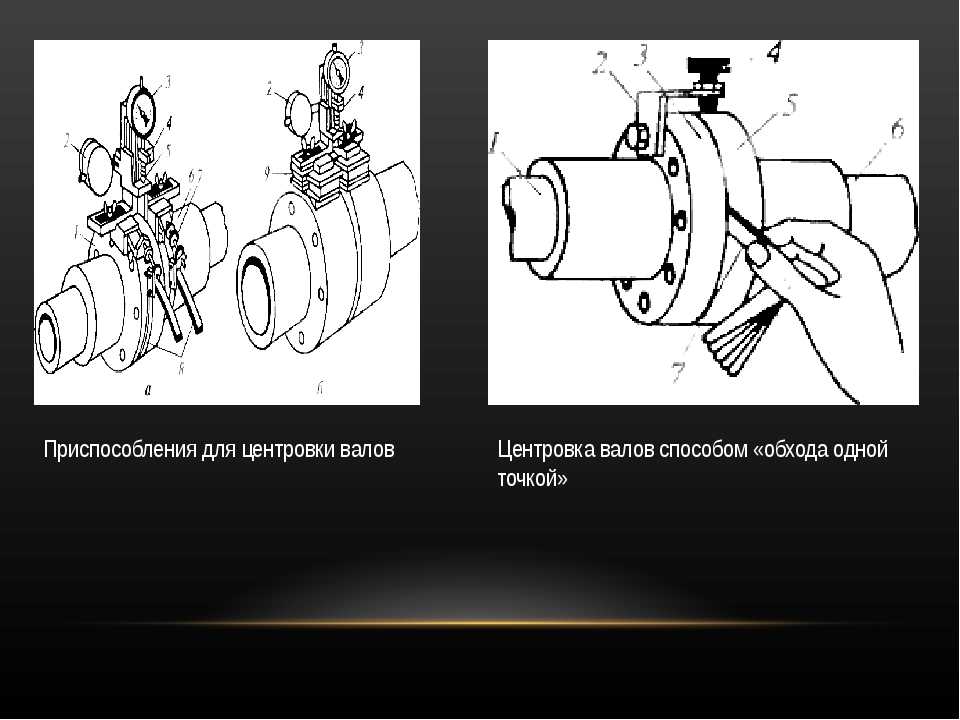

Центровка способом обхода одной точкой.

Если один из валов не может проворачиваться при центровке, зазоры между плоскостями полумуфт можно измерять и при вращении одного вала.

Для этого применяют специальное приспособление, прикрепляемое к полумуфте вала, который может вращаться, или скобы.

Центровка машин с одноопорным валом

В этом случае прицентрованный одноопорный вал одним концом опирается на предварительно выверенный подшипник, а другой его конец распологают так, чтобы выступ одной полумуфты попал в

выточку другой. Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

Центровка валов электрических машин с зубчатой передачей.

В этом случае за базу прицентровки принимают редуктор, а все перемещения производят за счет электрической машины, прицентровываемой к редуктору.

При этом следует учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на величину вертикального зазора в подшипниках, поэтому вал центрируемого механизма устанавливают выше вала зубчатого колеса на упомянутую величину вертикального зазора.

Центровка валов многомашинных агрегатов

В многомашинных агрегатах прокатных станов, насчитывающих до пяти соединенных между собой механизмов или электрических машин, очень важным условием является линейная центровка валов

в процессе монтажа агрегата. В 3-5 машинных тихоходных преобразовательных агрегатах в качестве приводов используют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющим только по одному собственному подшипнику.

Для разгрузки приводных подшипников от дополнительных нагрузок применяют следующий метод: на подшипники агрегата устанавливаются отдельные валы в такое взаимное расположение одного, относительно другого, при котором плоскости фланцев имели бы неоторый угловой развал, который задан рассчетом. Для такого оборудование отдельно рассчитываются и указываются величины нагрузок на подшипники.

Перед началом работ по монтажу оборудования и выравниванию выполняют широкий спектр подготовительных работ.

Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 — 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов.

При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Сборка, пригонка и соединение муфт

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов.

Каждое отверстие развертывают одновременно в обоих полумуфтах (они должны быть предварительно стянуты болтами). Затем до и после установки всех болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90 градусов.

если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большого диаметра и заменить соединительные болты.

Подвижные соединенния. выполненные при помощи зубчатых муфт, после сборки проверяют на возможность осевого углового смещения валов из-за нагревания, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц. Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге +/ — 0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин.

Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой и кожанной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2-4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 -8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилигание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте).

Правильное положение пальцев проверяют следующим образом:

после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого-либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обрабока пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

Общие сведения о центровке валов: основы — эффективное предприятие

Первая часть из четырех статей, посвященных основам центровки и температурному расширению, а также подчеркивающей важность полевых измерений с помощью двух тематических исследований.

Несмотря на все усилия по точной центровке вращающихся валов машин, динамическое движение (обычно считается, что оно связано с термическим расширением корпусов машин) привело к тому, что машины работали в условиях, далеких от оптимальных. Эта неприятная проблема десятилетиями мучила специалистов по надежности машин.

Эта неприятная проблема десятилетиями мучила специалистов по надежности машин.

Что такое центровка валов?

Центровка валов – это расположение центров вращения двух или более валов таким образом, чтобы они были коллинеарны, когда машины находятся в нормальных условиях эксплуатации . Правильная центровка вала определяется не показаниями общего индикатора (TIR) ступиц муфты или валов, а скорее правильными центрами вращения опорных элементов вала (подшипников машины).

Существует два компонента смещения — угловое и смещение.

Смещение смещения, иногда называемое параллельным смещением, представляет собой расстояние между центрами вращения валов, измеренное в плоскости передачи мощности. Обычно это измеряется в центре муфты. Единицами для этого измерения являются милы (где 1 мил = 0,001 дюйма).

Угловое смещение, иногда называемое «зазором» или «лицом», представляет собой разницу в наклоне одного вала, обычно подвижной машины, по сравнению с наклоном вала другой машины, обычно стационарной машины. Единицы для этого измерения сравнимы с измерением уклона крыши (т. Е. Подъем / спуск). В этом случае подъем измеряется в милах, а пробег (расстояние вдоль вала) измеряется в дюймах. Единицами углового смещения являются милы/1 дюйм 9.0007

Единицы для этого измерения сравнимы с измерением уклона крыши (т. Е. Подъем / спуск). В этом случае подъем измеряется в милах, а пробег (расстояние вдоль вала) измеряется в дюймах. Единицами углового смещения являются милы/1 дюйм 9.0007

Как уже говорилось, есть два отдельных условия выравнивания, которые требуют исправления. Существуют также две плоскости потенциального смещения — горизонтальная плоскость (из стороны в сторону) и вертикальная плоскость (вверх и вниз). Каждая плоскость выравнивания имеет смещение и угловые компоненты, поэтому фактически необходимо измерить и скорректировать четыре параметра выравнивания. К ним относятся угловатость по горизонтали (HA), смещение по горизонтали (HO), угловатость по вертикали (VA) и смещение по вертикали (VO).

Допуски на соосность

Исторически сложилось так, что допуски на соосность валов определялись проектными спецификациями производителей муфт. Первоначальная функция гибкой муфты заключалась в том, чтобы компенсировать небольшое смещение вала, оставшееся после завершения центровки вала с использованием поверочной линейки или щупов. Некоторые производители муфт проектируют свои муфты так, чтобы они выдерживали усилия, возникающие в результате углового смещения до 3 градусов и смещения смещения на 0,075 дюйма (75 мил), в зависимости от производителя и типа муфты.

Некоторые производители муфт проектируют свои муфты так, чтобы они выдерживали усилия, возникающие в результате углового смещения до 3 градусов и смещения смещения на 0,075 дюйма (75 мил), в зависимости от производителя и типа муфты.

Другим распространенным допуском производителей муфт является допуск на зазор. Обычно это значение дается как абсолютное значение TIR поверхности муфты (например, спецификация может читаться как «TIR поверхности не должна превышать 0,005 дюйма»). Это число может быть обманчивым в зависимости от диаметра поворота индикатора с лицевой шкалой или диаметра измеряемой муфты. Справедливости ради следует отметить, что допуски, предлагаемые производителями муфт, предназначены для обеспечения срока службы муфты с расчетом на то, что из строя выйдет гибкий элемент, а не ответственный компонент машины.

Если бы этот угловой допуск применялся к муфте диаметром 5 дюймов, результат углового выравнивания составил бы 1 мил/1 дюйм диаметра муфты или 1 мил подъема на 1 дюйм расстояния в осевом направлении вдоль осевой линии вала. Если бы муфта имела диаметр 10 дюймов, результат выравнивания был бы в два раза точнее (0,5 мил/1 дюйм). Это привело бы к выводу, что допуск на угловое выравнивание, основанный на милах/1 дюйм, может применяться ко всем валам независимо от диаметра муфты.

Если бы муфта имела диаметр 10 дюймов, результат выравнивания был бы в два раза точнее (0,5 мил/1 дюйм). Это привело бы к выводу, что допуск на угловое выравнивание, основанный на милах/1 дюйм, может применяться ко всем валам независимо от диаметра муфты.

Гармонические силы опасны

При смещении валов возникают силы. Эти силы могут создавать большие нагрузки на вращающиеся и неподвижные компоненты. Хотя, вероятно, муфта не выйдет из строя при воздействии больших нагрузок в результате такой грубой несоосности, подшипники и уплотнения на машинах, которые не соосны, наверняка выйдут из строя в этих условиях. Как правило, подшипники и уплотнения машин имеют небольшие внутренние зазоры и воспринимают эти гармонические силы, мало чем отличающиеся от постоянных ударов.

Чрезмерное смещение вала, скажем, более 2 милов для машины со скоростью вращения 3600 об/мин при нормальных условиях эксплуатации, может создавать большие усилия, действующие непосредственно на подшипники машины, и вызывать чрезмерную усталость и износ уплотнений вала. В экстремальных случаях перекоса вала изгибающие напряжения, приложенные к валу, могут привести к поломке вала.

В экстремальных случаях перекоса вала изгибающие напряжения, приложенные к валу, могут привести к поломке вала.

Ожидаемый срок службы подшипников

Наиболее распространенные подшипники, используемые в машинах, шариковые и роликовые подшипники, имеют расчетный ожидаемый срок службы, который иногда называют сроком службы подшипника L-10 — показатель усталостной долговечности конкретного подшипника. Статистический анализ срока службы подшипника по отношению к силам, приложенным к подшипникам, позволил составить уравнение (см. «Как несоосность влияет на срок службы подшипника»), описывающее, как на срок службы подшипника влияет увеличение сил из-за несоосности.

По мере увеличения силы, прикладываемой к данному подшипнику, ожидаемый срок службы уменьшается на куб этого изменения. Например, если величина силы в результате перекоса увеличивается в 3 раза, ожидаемый срок службы подшипников машины уменьшается в 27 раз.

В прошлом было проведено немало исследований по соосности 20 лет. Результаты привели к совершенно другому методу оценки качества центровки валов и к более точным методам исправления условий несоосности. Основываясь на исследованиях и фактических оценках промышленных машин, допуски на центровку валов в настоящее время чаще основаны на частоте вращения вала, а не на диаметре вала или спецификациях производителей муфт. В настоящее время нет опубликованных ISO или ANSI конкретных стандартов допусков, но типичные допуски для выравнивания показаны в таблице «Типовые допуски для выравнивания».

Результаты привели к совершенно другому методу оценки качества центровки валов и к более точным методам исправления условий несоосности. Основываясь на исследованиях и фактических оценках промышленных машин, допуски на центровку валов в настоящее время чаще основаны на частоте вращения вала, а не на диаметре вала или спецификациях производителей муфт. В настоящее время нет опубликованных ISO или ANSI конкретных стандартов допусков, но типичные допуски для выравнивания показаны в таблице «Типовые допуски для выравнивания».

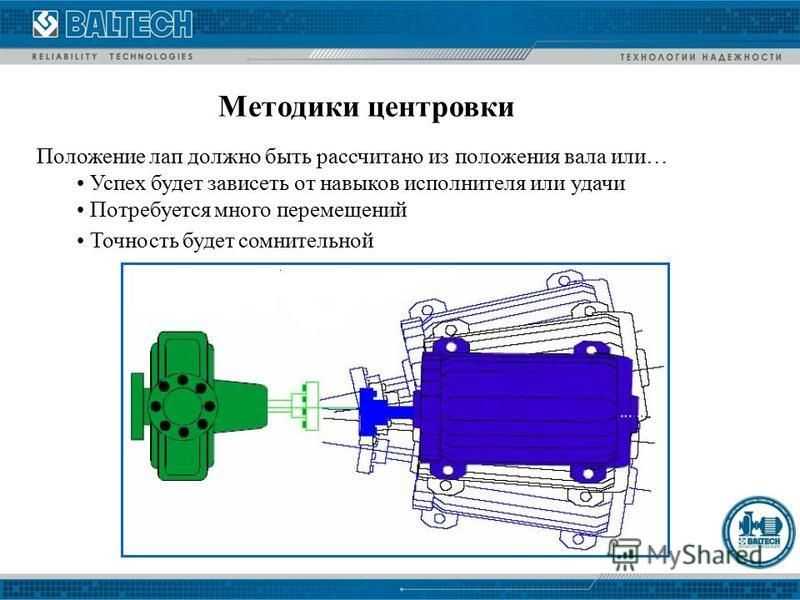

Другой распространенный метод определения допусков на соосность вала заключается в том, чтобы убедиться, что опоры машины находятся в пределах заданного расстояния от того, что считается «нулем». Этот метод также может ввести в заблуждение. Если машина считается выровненной, когда коррекция опор составляет менее 2 мил как на передних, так и на задних опорах, иногда может иметь место серьезное смещение. Как правило, чем меньше площадь основания машины (расстояние между передними и задними опорами), тем хуже условия выравнивания, основанные на этих критериях допуска выравнивания.

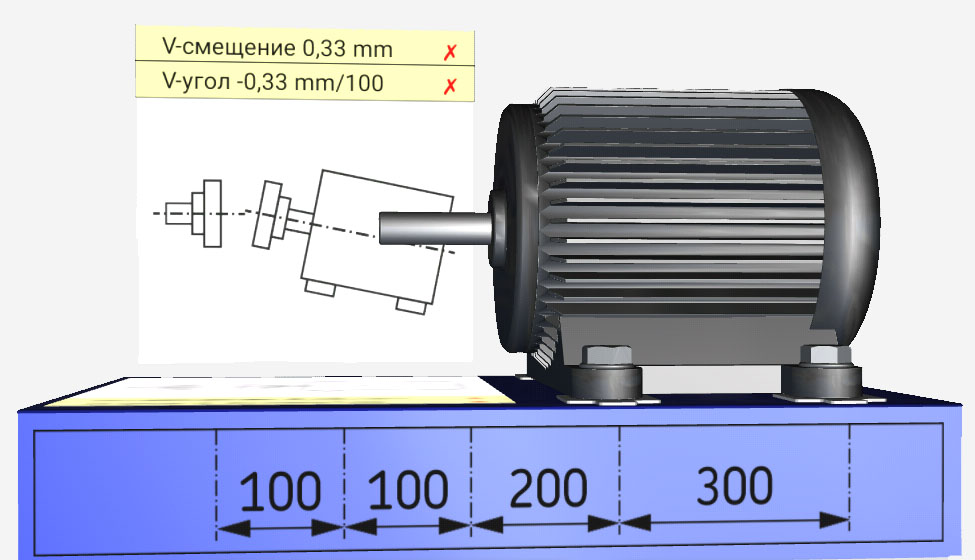

На рис. 1 расстояние между опорами двигателя спереди и сзади составляет 10 дюймов. Расстояние от передних ножек до центра муфты составляет 8 дюймов. Если переднюю опору двигателя оставить на 2 мила в высоту, а заднюю опору оставить на 2 мила ниже, результаты выравнивания вала будут следующими: вертикальный угол 0,4 мил/1 дюйм открыт в верхней части муфты и вертикальное смещение 5,2 мила в плоскости передачи мощности. Если эта машина работает со скоростью 1800 об/мин, это будет за пределами допустимых допусков соосности валов. Опять же, это подтверждает, что набор допусков на центровку вала, основанный на частоте вращения вала, будет применяться ко всем машинам, независимо от их занимаемой площади. MT

Авторами этой статьи являются Рич Генри, Рон Салливан, Джон Уолден и Дэйв Здроевски, все из VibrAlign, Inc. , 530G Southlake Blvd., Richmond, VA 23236; (804) 379-2250; электронная почта info@vibralign.com

Как несоосность влияет на срок службы подшипника

Примечания к формуле: Эта формула является результатом работы, проделанной Лундбергом и Палмгреном в 1940-х и 1950-х годах посредством эмпирических исследований по сравнительному анализу вероятной усталостной долговечности между размерами и конструкциями подшипников.

Для шарикоподшипников: L 10 = (C/P) 3 x 106; Для подшипников качения: L 10 = (C/P) 10/3 x 10 6

где:

L 10 представляет номинальную усталостную долговечность с надежностью 90 0 7 0 90 процентов C — базовая номинальная динамическая грузоподъемность — нагрузка, обеспечивающая срок службы в 1 миллион оборотов, которую можно найти в каталогах подшипников

P — динамическая эквивалентная нагрузка, приложенная к подшипнику

вернуться к артикулу

Типовые допуски для центровки

вернуться к статье

Несоосность с использованием расстояния между ножками машины

Рис. 1. Использование расстояния между ножками машины для выравнивания машины с допустимыми допусками может дать вводящую в заблуждение информацию.

вернуться к статье

Выравнивание валов Процедура и тип

8 октября 2017 г.

Jagarnath Mahato

Выравнивание валов — это процесс выравнивания двух или более валов относительно друг друга в допустимых пределах. Целью процесса выравнивания является создание прямой линии через муфту.

Видео об энергии ветра (возобновляемая энергия …

Пожалуйста, включите JavaScript)

Видео об энергии ветра (технология возобновляемой энергии)

Как выполняется выравнивание? Методы центровки валов, упомянутые ниже:

Типы методов центровки валов

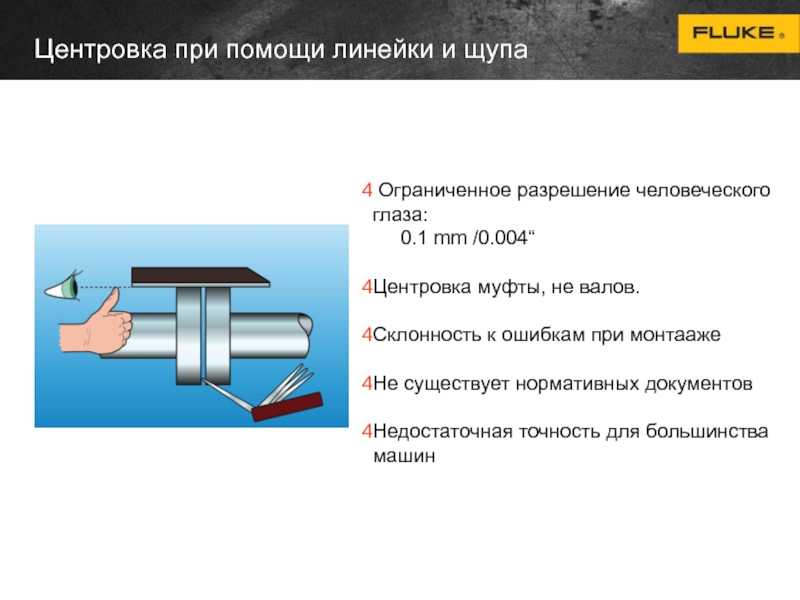

- Метод центровки по ободу и торцу

- Метод центровки по линейке

- Метод центровки крестообразным циферблатом

- Метод выравнивания с обратной шкалой

- Метод выравнивания с помощью лазера

Метод выравнивания по ободу и торцу

Метод выравнивания по ободу и по торцу является старейшим методом, используемым для центровки вала смещенного оборудования/вала. В этом методе используются два циферблатных индикатора (ободковый и лицевой циферблат) для определения относительного положения подвижного вала по отношению к неподвижному валу. Ободной циферблатный индикатор используется для измерения смещения в одной плоскости по длине вала, а торцевой циферблатный индикатор используется для измерения угловатости или наклона между валами.

В этом методе используются два циферблатных индикатора (ободковый и лицевой циферблат) для определения относительного положения подвижного вала по отношению к неподвижному валу. Ободной циферблатный индикатор используется для измерения смещения в одной плоскости по длине вала, а торцевой циферблатный индикатор используется для измерения угловатости или наклона между валами.

Набор инструментов для центровки вала / Оборудование, используемое при методе центровки обода и торца

- Индикатор часового типа

- Стойка индикатора часового типа с магнитным основанием / V-образными скобами в сборе с цепями Процедуры центровки вала (метод центровки обода и торца)

Пошаговая процедура метода центровки обода и торца поясняется ниже:

- Измерение и документирование выявленных условий несоосности. Документирование осуществляется по приведенной выше диаграмме. Чтобы получить полный набор исходных показаний, выполните следующие действия:

- Поверните циферблатные индикаторы в положение 12:00.

- Установите индикатор циферблата на ноль.

- Запишите настройку обоих циферблатов в 12:00.

- Поверните циферблатные индикаторы на 3 часа.

- Определите и запишите показания на обоих циферблатах. Рекламные ссылки

- Поверните индикаторы циферблата на 6:00.

- Определите и запишите показания на обоих циферблатах.

- Поверните циферблатные индикаторы на 9:00.

- Определите и запишите показания на обоих циферблатах.

- Поверните циферблаты на 12:00 и убедитесь, что оба циферблата вернулись в исходное положение.

2 . Измерение условий вертикального смещения

Для измерения вертикального смещения выполните следующие действия:

- Поверните циферблатные индикаторы на 6:00.

- Установите индикатор лицевой панели на ноль.

- Провернуть оба вала (если возможно) до 12:00.

- Запишите МДП обода и наберите МДП .

- Интерпретация данных о вертикальном смещении

Чтобы определить смещение от TIR на 12:00, используйте следующие правила: Расчет положения передних и задних опор

Рекламные ссылки

Положение передних опор подвижной машины определяется с помощью следующего уравнения

Положение задних опор подвижной машины определяется с помощью следующего уравнения

- A = диаметр хода лицевого циферблатного индикатора

- B = расстояние от плунжера ободного циферблатного индикатора до центра болтов передних опор подвижной машины

- C= расстояние между центрами болтов передних и задних опор подвижных машин

4 . Внесение вертикальных исправлений

Внесение вертикальных исправлений

Рекламные ссылки

- Положительные значения в опорах означают, что подвижная машина высокая, поэтому вы удалите прокладки.

- Отрицательные значения означают, что подвижная машина расположена низко, поэтому необходимо добавить прокладки.

5. Внесение горизонтальных поправок

Чтобы исправить горизонтальное смещение путем контроля с помощью циферблатных индикаторов, установленных на муфте

, выполните следующие действия:

- Поверните циферблатные индикаторы на 9:00 и обнулите их.

- Повернуть валы на 3 часа.

- Установите циферблатные индикаторы на половину их значений.

- Переместите передние ножки подвижной машины, наблюдая, как индикатор циферблата

движется к нулю. - Перемещайте задние ножки подвижной машины, наблюдая, как индикатор лицевой шкалы

движется к нулю.

В связи с изложенным, ниже рассматриваются только наиболее важные для виброналадки агрегатов в процессе эксплуатации вопросы центровки их валов, соединяемых в одну линию с помощью муфт.

В связи с изложенным, ниже рассматриваются только наиболее важные для виброналадки агрегатов в процессе эксплуатации вопросы центровки их валов, соединяемых в одну линию с помощью муфт. 2. Измеряются максимальное смещение контрольной точки на одном валу относительно контрольной точки на другом валу до и после разворота обоих валов на 180 угловых градуса. Измерения проводятся дважды – при развороте валов на 180 градусов вертикальном и горизонтальном направлениях. При проведении измерений контрольные точки выбираются из числа удаленных от оси вала, например, на внешнем радиусе полумуфты или, при использовании лазеров, на специальной штанге, закрепляемой на вал и регулируемой по высоте.

2. Измеряются максимальное смещение контрольной точки на одном валу относительно контрольной точки на другом валу до и после разворота обоих валов на 180 угловых градуса. Измерения проводятся дважды – при развороте валов на 180 градусов вертикальном и горизонтальном направлениях. При проведении измерений контрольные точки выбираются из числа удаленных от оси вала, например, на внешнем радиусе полумуфты или, при использовании лазеров, на специальной штанге, закрепляемой на вал и регулируемой по высоте. От одного из четырех измерений, проводимых при определении несоосности валов в горизонтальной и вертикальной плоскостях, можно отказаться, да и разворот валов точно на 180 градусов не всегда обязателен, необходимо только точно его измерять. Поэтому современные средства измерения расцентровки допускают проведение трех измерений с разворотом валов после каждого измерения в зависимости от используемых средств измерения угла разворота либо на 90 угловых градуса, либо на любой контролируемый угол от 20 до 90градусов.

От одного из четырех измерений, проводимых при определении несоосности валов в горизонтальной и вертикальной плоскостях, можно отказаться, да и разворот валов точно на 180 градусов не всегда обязателен, необходимо только точно его измерять. Поэтому современные средства измерения расцентровки допускают проведение трех измерений с разворотом валов после каждого измерения в зависимости от используемых средств измерения угла разворота либо на 90 угловых градуса, либо на любой контролируемый угол от 20 до 90градусов.

Дополнительную погрешность в определении несоосности опор по несоосности валов с разомкнутой муфтой дает начальная кривизна каждого вала, а также и его статический прогиб в горизонтальных машинах или полная величина зазора подшипника в вертикальных машинах.

Дополнительную погрешность в определении несоосности опор по несоосности валов с разомкнутой муфтой дает начальная кривизна каждого вала, а также и его статический прогиб в горизонтальных машинах или полная величина зазора подшипника в вертикальных машинах. е. к их расцентровке. Различие нагрузок на опоры вращения и муфты при несоосности опор и искривлении линии вала в том, что вторая зависит от угла поворота соединенных муфтой валов, и эта нагрузка вращается вместе с валами. Вращающаяся, т.е. динамическая нагрузка на ротор агрегата оказывает разрушающее воздействие на подшипники и муфту, резко сокращая их ресурс.

е. к их расцентровке. Различие нагрузок на опоры вращения и муфты при несоосности опор и искривлении линии вала в том, что вторая зависит от угла поворота соединенных муфтой валов, и эта нагрузка вращается вместе с валами. Вращающаяся, т.е. динамическая нагрузка на ротор агрегата оказывает разрушающее воздействие на подшипники и муфту, резко сокращая их ресурс. Поэтому для снижения вибрации агрегата на частоте вращения ротора, сохраняющейся даже после балансировки, приходится либо менять соединительную муфту, либо подбирать угол смещения одной полумуфты относительно другой, совместно минимизируя несоосность валов и величину вибрации агрегата.

Поэтому для снижения вибрации агрегата на частоте вращения ротора, сохраняющейся даже после балансировки, приходится либо менять соединительную муфту, либо подбирать угол смещения одной полумуфты относительно другой, совместно минимизируя несоосность валов и величину вибрации агрегата. Чаще всего такое несовпадение наблюдается в упругих пластинчатых муфтах, что и является основной причиной часто встречающихся автоколебаний ротора в высокооборотных агрегатах с подшипниками скольжения и пластинчатой муфтой.

Чаще всего такое несовпадение наблюдается в упругих пластинчатых муфтах, что и является основной причиной часто встречающихся автоколебаний ротора в высокооборотных агрегатах с подшипниками скольжения и пластинчатой муфтой.

13.3.), если первая превышает норму, или треть от нормы. При этом следует исключить из рассмотрения те гармоники, которые могут расти по другим причинам или из-за других дефектов, например, гармонику с частотой 100Гц в электрических машинах переменного тока,

13.3.), если первая превышает норму, или треть от нормы. При этом следует исключить из рассмотрения те гармоники, которые могут расти по другим причинам или из-за других дефектов, например, гармонику с частотой 100Гц в электрических машинах переменного тока, 13.5. Спектр огибающей высокочастотной вибрации опор вращения агрегата с динамической расцентровкой роторов, наблюдается одновременно на нескольких опорах вращения

13.5. Спектр огибающей высокочастотной вибрации опор вращения агрегата с динамической расцентровкой роторов, наблюдается одновременно на нескольких опорах вращения Исключение составляют насосные агрегаты, где в формировании автоколебаний участвуют и гидродинамические силы в потоке перекачиваемой жидкости, поэтому частота автоколебаний может быть существенно ниже.

Исключение составляют насосные агрегаты, где в формировании автоколебаний участвуют и гидродинамические силы в потоке перекачиваемой жидкости, поэтому частота автоколебаний может быть существенно ниже. Если центровкой и последующей балансировкой автоколебания не убрать, можно рекомендовать контроль параметров смазки и каналов ее подачи в подшипники с наиболее характерными признаками автоколебаний. Если и эти работы не дают результата, рекомендуется проводить регламентные работы по восстановлению величины и равномерности зазора в соответствующем подшипнике, в зоне его нагружения, в том числе с заменой вкладышей.

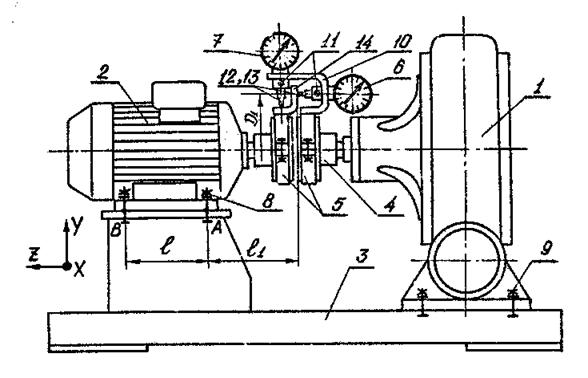

Если центровкой и последующей балансировкой автоколебания не убрать, можно рекомендовать контроль параметров смазки и каналов ее подачи в подшипники с наиболее характерными признаками автоколебаний. Если и эти работы не дают результата, рекомендуется проводить регламентные работы по восстановлению величины и равномерности зазора в соответствующем подшипнике, в зоне его нагружения, в том числе с заменой вкладышей. 13.7). На валы агрегата встречно устанавливаются два измерителя с помощью специальных устройств крепления, позволяющих изменять их высоту. Приемник и инклиномер имеют электронные выходы, выходные сигналы передаются, как правило, в цифровом виде, а, во многих случаях по беспроводной линии связи, в прибор для их обработки (расчета величин несоосностей и требуемых перемещений опор подвижной машины).

13.7). На валы агрегата встречно устанавливаются два измерителя с помощью специальных устройств крепления, позволяющих изменять их высоту. Приемник и инклиномер имеют электронные выходы, выходные сигналы передаются, как правило, в цифровом виде, а, во многих случаях по беспроводной линии связи, в прибор для их обработки (расчета величин несоосностей и требуемых перемещений опор подвижной машины).