3 детали для обязательной смазки

Перфоратор пригодится, если надо проделать отверстие в стене, проштробить «колею» под проводочки и при других строительных моментах. Инструмент будет верой и правдой служить своему владельцу, если не забывать ухаживать за ним.

Такие элементы, как бур, редуктор, патрон нуждаются в периодической обработке спецсредствами. Как и чем смазывать различные виды перфораторов? Здесь – ответы и нюансы обработки электродевайсов производства 6-ти известных брендов.

Полезно узнать: Как выбрать перфоратор: 5 советов для правильного выбора.

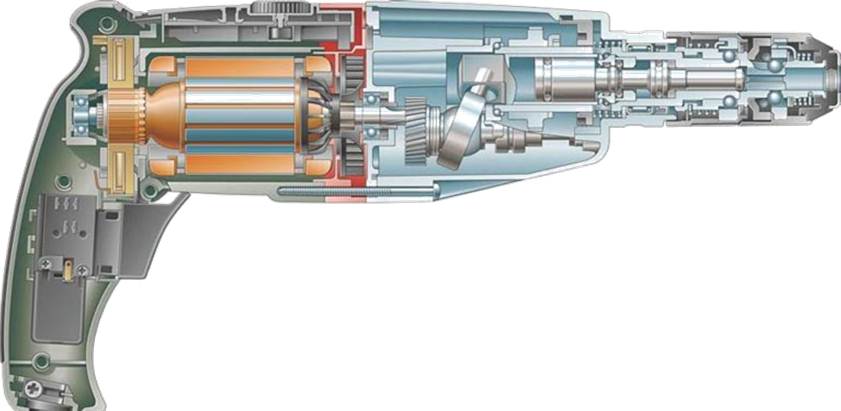

Особенности конструкции

Подобные электроинструменты бывают бочковыми и прямыми, механическими и пневматическими, а в зависимости от габаритов – легкими, средними и тяжелыми.

Главные составляющие:

- сердечник;

- бур;

- боек;

- поршень;

- цилиндр;

- электромагнитная катушка.

Есть различия в деталях в зависимости от вида приспособления. И это еще не все детали из списка. Так как же устроен полезный в строительстве прибор – перфоратор? Агрегаты, кроме вышеперечисленных деталей, снабжены:

И это еще не все детали из списка. Так как же устроен полезный в строительстве прибор – перфоратор? Агрегаты, кроме вышеперечисленных деталей, снабжены:

Кроме того, в подобных инструментах есть разнообразные индикаторы и регуляторы оборотов. Разобравшись с нюансами устройства этого строительного орудия, самое время переходить к смазке отдельных его элементов.

Читайте также: 6 основных составляющих перфоратора: как все устроено?

Какие детали и чем смазывать?

Для начала стоит уяснить, что одной смазкой, какой бы универсальной она не была, нельзя без разбора обрабатывать все детали. Один тип смазочных средств подходит только для редуктора, другой – для сверл и бура. Каждый аппарат, например, PBH 2100 RE или GBH 2-24 DRE, снабжен инструкцией по использованию, в которой описывается периодичность смазывания деталей.

Перед началом процедуры смазки нужно очистить и продуть электроинструмент, а затем вытереть его насухо.

Что и чем обрабатывать:

- Редуктор.

На вопрос: чем же стоит смазать редуктор бытового или профессионального перфоратора, ответ следующий – составом в виде жидкого масла. Вещество попросту заливается в определенных количествах в специально отведенное для этого место в оболочке прибора. Масло заполняет корпус редуктора, и во время эксплуатации всего его детали покрываются равномерным слоем смазки. Если в электроинструменте отсутствует спецотверстие и необходимо его разобрать, чтобы смазать редуктор, лучше обратиться к специалистам.

На вопрос: чем же стоит смазать редуктор бытового или профессионального перфоратора, ответ следующий – составом в виде жидкого масла. Вещество попросту заливается в определенных количествах в специально отведенное для этого место в оболочке прибора. Масло заполняет корпус редуктора, и во время эксплуатации всего его детали покрываются равномерным слоем смазки. Если в электроинструменте отсутствует спецотверстие и необходимо его разобрать, чтобы смазать редуктор, лучше обратиться к специалистам. - Бур. Его нужно смазывать перед каждой установкой в патрон. Как же смазывать бур перфоратора? Обрабатываются все канавки насадки небольшим количеством средства. В инструкции к аппаратам обычно указывается вид и количество смазочного препарата, которым можно обрабатывать бур.

- Патрон. Хвостики сменных насадок под сверла также должны обрабатываться каждый раз перед установкой. Количество препарата должно быть строго таким же, как указано в инструкции, не больше и не меньше.

Как и чем смазать патрон перфоратора (специальную насадку, которая используется для надежной фиксации сверла), например, HR2470 или любого другого? Буровую смазку нужно просто нанести на хвостик бура, а затем вставить его в гнездо патрона. А после извлечения насадки ее нужно обязательно очистить от пыли и переработанного масла.

Как и чем смазать патрон перфоратора (специальную насадку, которая используется для надежной фиксации сверла), например, HR2470 или любого другого? Буровую смазку нужно просто нанести на хвостик бура, а затем вставить его в гнездо патрона. А после извлечения насадки ее нужно обязательно очистить от пыли и переработанного масла.

А чем же смазать поршень перфоратора? У каждой фирмы-производителя есть собственная смазка для поршневой системы. Лучше всего использовать оригинальную.

Элементы, которым не требуется скольжение во время работы (передаточную муфту, сердечник, боек, цилиндр), смазывать не нужно.

Интересно ознакомиться: ТОП-10 лучших бочковых перфораторов – рейтинг перфораторов бочкового типа.

Какую смазку для каких перфораторов лучше использовать?

Лучший вариант – пользоваться только фирменными смазками. Чтобы мастера не ломали голову, чем можно и лучше всего смазывать перфоратор, производители этих приборов позаботились, чтобы в их ассортименте были спецсредства для этого.

Может заинтересовать: Как работать перфоратором: 7 нюансов, которые важно знать.

BOSCH

Бренд выпускает универсальную смазку для редукторов электроинструментов. Ее объем – 45 мл. Артикул товара для поиска – 1615430005-000.

Чем еще можно смазывать отдельные элементы перфоратора BOSCH (Бош)?

DEWALT

Бренд производит более 300 типов различных инструментов, в том числе и перфораторы. И ко всем этим приборам – еще и тысячи аксессуаров.

Для ухода за «разрушительным» орудием компания выпускает такие средства:

HITACHI

В ассортименте японского бренда есть:

MAKITA

Японская корпорация также позаботилась о своих клиентах и предоставила широкий выбор, чем можно смазывать перфоратор Макита.

SPARKY

Можно использовать универсальную смазку, например, 042005-4А. Или же воспользоваться отдельными смазочными веществами для конкретных элементов приспособлений от SPARKY – редукторов (042024-0А) или буров (181573-3).

ЭНЕРГОМАШ

В комплекте со многими моделями Энергомаш уже поставляется смазка для редукторов и хвостиков. Если такой нет или средство закончилась, используйте универсальную смазку 042005-4А.

Может заинтересовать: Нетрадиционное использование дрели – 4 интересных лайфхака.

В основном все изготовители перфораторов оснащают свои изделия фирменными смазками в комплекте с поставкой техники. Можно использовать как универсальные варианты, так и вещества для редукторов или буров. Многие мастера предпочитают вместо оригинальных средств использовать обыкновенный литол, что в корне неверно, т.к. он не отличается стойкостью к влаге. Это может привести к образованию коррозии на внутренних элементах прибора. Поэтому стоит использовать фирменные смазки, по мере необходимости очищать и обрабатывать электроинструмент и тогда он 100% прослужит не один год.

Какие бывают смазки для буров и редукторов

Электрическая дрель или перфоратор?

Каждый домашний мастер и профессионал знает, что ни один ремонт или строительные работы не могут обойтись без выполнения отверстий.

Они необходимы для соединения деталей из различных материалов, крепления навесных предметов на стены и потолки, прокладки кабелей и проводов связи и освещения, проводки межстенных трубопроводов, газоходов и многого другого. На протяжении многих веков человечество находилось в поиске инструмента, способного справиться с задачей выполнения отверстий нужных диаметров в различных материалах.

Эволюция этого процесса шла параллельно с разработкой новых режущих инструментов для ручной и механической обработки конструкционных материалов. В результате множества экспериментов появились бурава и коловороты, ставшие прототипами современных дрелей и перфораторов. Регулируемый патрон для сверла и увеличивающий скорость вращения редуктор предопределили светлое будущее дрелей как инструментов для производства отверстий.

Электродрель и её задачи

В арсенале инструментов каждого мастера одно из главных и почётных мест всегда занимает электродрель. С помощью неё можно просверлить отверстие требуемого диаметра в любом, даже очень сложном материале. Используя скорость вращения электродвигателя и крутящий момент редуктора, электродрель с лёгкостью сверлит стальные детали, делает аккуратные отверстия в дереве, пластике и резине, а в тандеме с «алмазным» сверлом смело вгрызается в бетонную или кирпичную стену.

Используя скорость вращения электродвигателя и крутящий момент редуктора, электродрель с лёгкостью сверлит стальные детали, делает аккуратные отверстия в дереве, пластике и резине, а в тандеме с «алмазным» сверлом смело вгрызается в бетонную или кирпичную стену.

Универсальность этого инструмента состоит в том, что, используя специализированные насадки, электродрелью можно выполнять очистку деревянных и металлических изделий от грязи и старой краски, производить шлифовку, вырезать отверстия в гипсокартоне и пластике, закручивать шурупы и саморезы, а также делать многое другое.

Применение быстрозажимных патронов, пришедших на смену кулачковым, отслужившим нам верой и правдой многие годы, позволило сделать работу с электродрелью не только удобной, но и более эффективной. Ведь замена сверла при использовании одномуфтового БЗП теперь занимает пару секунд и может выполняться прямо на рабочем месте.

Применение перфоратора

Несмотря на универсальность электрической дрели, сверление отверстий в бетонных конструкциях, как и в твёрдых материалах естественного происхождения, для неё весьма непростая задача. Плохая теплопроводность бетона и его высокая твёрдость приводят к быстрому перегреву и истиранию режущей кромки сверла. И в данной ситуации бессильны даже специальные свёрла с алмазным напылением.

Плохая теплопроводность бетона и его высокая твёрдость приводят к быстрому перегреву и истиранию режущей кромки сверла. И в данной ситуации бессильны даже специальные свёрла с алмазным напылением.

Перфоратор, как инструмент, совмещающий силу вращательного момента и импульсного дробления, при использовании свёрл с победитовой вставкой способен без труда проделывать отверстия как в кирпичной кладке, бетонной стене, так и в скале из камня. Универсальность перфоратора заключается в том, что он может работать как дрель, перфоратор и отбойный молоток.

В стандартной комплектации этот инструмент имеет основной патрон SDS системы и дополнительный кулачковый для обычного сверления. Перфоратор незаменим на строительной площадке. Он поможет вам закрепить любую конструкцию, пробить штроб, сколоть часть лишнего бетона, перемешать штукатурный раствор или пробурить стену или потолок.

Дрель или перфоратор? Плюсы и минусы каждого

Очень часто производители строительного инструмента, выпуская очередную модель своей продукции, пытаются показать нам её достоинства и убедить в том, что, благодаря своей универсальности, она способна заменить множество других продуктов.

Сегодня в продаже мы можем увидеть большое количество электрических дрелей, которые помимо основной функции вращательного сверления имеют дополнительную — ударную. В результате, у покупателей возникает вопрос о целесообразности приобретения такого инструмента, способного заменить два других. Чтобы ответить на него, рассмотрим плюсы и минусы таких инструментов, как дрель и перфоратор.

Электродрель, являясь очень популярным инструментом, сегодня выпускается в самых различных модификациях. По способу питания существуют электродрели аккумуляторные и с сетевым питанием 220В. В зависимости от конструкции дрели могут быть двуручного удерживания и пистолетного типа. Электродрели бывают различных габаритных размеров и мощностей, имеющие постоянную и регулируемую частоту вращения сверла. Все последние разработки этого инструмента оснащаются одномуфтовыми БЗП и имеют переключатель реверса вращения.Говоря о перфораторах, нужно признать, что они менее мобильны, так как имеют больший вес, габариты, потребляемую мощность и значительно реже выпускаются с аккумуляторным питанием. Предназначенные в основном для бурения стен и пробивки отверстий в бетоне, они менее удобны для сверления в металле и других конструкционных материалах. Но, несмотря на свои недостатки, они едва ли могут быть заменены электродрелями с ударным действием.

Предназначенные в основном для бурения стен и пробивки отверстий в бетоне, они менее удобны для сверления в металле и других конструкционных материалах. Но, несмотря на свои недостатки, они едва ли могут быть заменены электродрелями с ударным действием.

Отличающийся от перфоратора принцип получения импульсных ударов в электродрели, не предназначенный длительно выдерживать ударные нагрузки конструкция патрона и редуктора, позволяют сделать вывод лишь о возможности краткосрочной и малоэффективной работы дрели в ударном режиме.

Таким образом, если вы действительно привыкли всё делать своими руками или решили посвятить себя работе в ремонтно-строительной отрасли, вам просто необходимо иметь в своём арсенале качественную электродрель и мощный, надёжный перфоратор. И чтобы не ошибиться при выборе изготовителя, советуем обратить ваше внимание на ведущие компании, выпускающие только качественное профессиональное оборудование, такие как компания FIT.

Как обслуживать аккумуляторную дрель?

Аккумуляторные дрели в последние годы завоевывают рынок электроинструментов. Они не всегда были такими эффективными, так как питались от батарей, но новые усовершенствования сделали их одними из лучших. Если у вас есть такая, то вы знаете, как быстро плохое управление может испортить аккумуляторную дрель.

Они не всегда были такими эффективными, так как питались от батарей, но новые усовершенствования сделали их одними из лучших. Если у вас есть такая, то вы знаете, как быстро плохое управление может испортить аккумуляторную дрель.

Вам необходимо регулярно смазывать его маслом, очищать от мусора после каждой работы и следить за тем, чтобы аккумуляторы всегда были заряжены. Невыполнение этого требования может привести к ржавчине, сколам, потускнению и сокращению срока службы ваших инструментов.

В этой статье вы также узнаете следующие советы:

- Правильные методы хранения

- Как смазывать и чистить аккумуляторную дрель

- Как правильно работать с аккумуляторной дрелью

Очистка, смазка и обслуживание Аккумуляторная дрель-шуруповерт

Практически любой инструмент или механизм, с которым вы работаете, рано или поздно нуждается в смазке. Когда металл вступает в контакт с другими металлическими поверхностями, деревом, пластиком и почти всем остальным, он со временем может расколоться и потускнеть.

Однако, смазывая дрель маслом, вы можете предотвратить появление этих повреждений.

Чтобы смазать сверло, вам понадобится стандартное масло для металлов. Он доступен в хозяйственных магазинах и некоторых автомобильных магазинах. Получив его, выполните простые шаги, описанные ниже.

- Полностью открыть патрон . Патрон — это часть сверла, в которой находится сверло, когда вы его используете. Поместите несколько капель масляной смазки в патрон без насадок внутри. Откройте и закройте его пять раз, чтобы равномерно распределить смазку.

- Возьмите мягкую тряпку и промокните излишки масла . Слишком много смазки может привести к тому, что мусор застрянет внутри патрона и вызовет засорение. Накопление так же плохо, как и отсутствие смазки.

- Перейдите к замене сверла и поработайте дрелью в течение примерно 20-30 секунд, чтобы тщательно переместить ее . Не стесняйтесь сразу же использовать дрель для любого проекта, над которым вы работаете.

Вот и все! Смазать аккумуляторную дрель совсем не сложно. На самом деле, вы можете делать это раз в пару недель, и это займет меньше минуты на каждое приложение.

Возможно, вам придется использовать масло чаще, если вы регулярно используете аккумуляторную дрель-шуруповерт, например, по работе или не реже трех-четырех раз в неделю.

Инструкции по очистке дрели могут различаться в зависимости от типа вашей дрели.

Инструкции по очистке большинства компаний находятся внутри упаковки, в которой вы их покупаете. Если на внешней стороне инструмента есть винты, вы можете открутить их, чтобы очистить засоры и мусор.

Примечание: Всегда вынимайте аккумулятор из аккумуляторной дрели перед тем, как приступить к внутренней очистке. Невыполнение этого требования может привести к травме или полной поломке инструмента. Кроме того, не используйте сжатый воздух для удаления мусора из салона, так как он может сместить важные компоненты.

Вы можете использовать его только для очистки вентиляционных отверстий, когда инструмент закрыт.

Надлежащие решения для хранения аккумуляторных дрелей-шуруповёртов

Когда вы пытаетесь найти место для хранения своей дрели, важно не бросать её куда угодно. Влажность и сырость – враги ручных и электроинструментов.

Читайте также: Как защитить инструменты от ржавчины

При контакте влаги с металлом образуется ржавчина и коррозия. Излишне говорить, что они ужасны для вашей беспроводной дрели.

Как и влажность, поддержание температуры является ключевым компонентом долговечности вашей дрели. Комнатная температура — отличный уровень для начала (72 градуса по Фаренгейту), но вы можете снизить температуру до 62 или до 82 градусов, прежде чем возникнут какие-либо осложнения.

Когда сверла становятся слишком горячими или холодными, их внутренние детали изнашиваются намного быстрее.

Еще одно предложение: хранить инструменты отдельно друг от друга .

Может быть немного сложно найти определенное место для каждой детали, но это может предотвратить появление царапин и изгибов, о которых вы можете не знать. Когда сверла размещаются рядом с другими инструментами, их можно очень легко поцарапать.

Все эти советы не предполагают, что вы покупаете среду с регулируемой температурой и влажностью.

Однако старайтесь следить за всем, чтобы знать качество корпуса каждого инструмента. Вы можете недорого купить датчики температуры и влажности и поместить их в свой ящик для инструментов.

Если вы заметили, что что-то выходит за рамки параметров, упомянутых в этом разделе, вы можете предпринять соответствующие действия, чтобы обеспечить их долговечность.

К счастью, большинство инструментов (включая аккумуляторные дрели) спроектированы таким образом, чтобы противостоять всевозможным проблемам, которые разрушили бы их десятилетние предшественники.

Если вы все еще беспокоитесь обо всем этом, не стесняйтесь приобрести несколько контейнеров для хранения, чтобы защитить ваши дрели и другие инструменты от повреждений.

Поскольку контейнеры запечатаны, вы сможете защититься от большей части влаги снаружи. Вы также можете изолировать их, добавив полотенца, которые можно использовать для удаления масла и мусора.

Как пользоваться аккумуляторной дрелью, чтобы предотвратить ее поломку

Хранение и очистка — это только часть процесса технического обслуживания. Вы также должны обратить пристальное внимание на то, как вы работаете с аккумуляторной дрелью.

Есть пять важных факторов, которые следует помнить, когда вы собираетесь его использовать. Все они приведены ниже.

- Всегда держите дрель перпендикулярно поверхности, на которой вы ее используете . Это обеспечит прямое введение направляющего отверстия или винта, но также предотвратит расшатывание бит. Если вы держите его неправильно, патрон может медленно ослабевать.

- Убедитесь, что аккумуляторная дрель и поверхность надежно закреплены . Используйте тиски, чтобы удерживать поверхность, если вам приходится держать дрель обеими руками.

Неплотное сверление может привести к зачистке и чрезмерному износу внутренних частей сверла.

Неплотное сверление может привести к зачистке и чрезмерному износу внутренних частей сверла. - Перед тем, как начать сверление , убедитесь, что батарея установлена на место. Частичное соединение может привести к нехватке или выпадению батареи в середине проекта. В любом случае, вы окажетесь в неудобной ситуации.

- Проверка различных настроек скорости . Каждый проект требует уникальных настроек скорости. Почти все аккумуляторные дрели имеют регулируемую скорость и крутящий момент, поэтому вам следует приложить все усилия, чтобы выяснить, какие настройки идеально подходят для вашей работы. Вы можете быстро перегреть или разобрать сверло, если собираетесь быстро.

- Всегда проверяйте, что вы используете правильный бит . Если вы используете не ту биту, вы можете сорвать винт, затупить биту и ослабить патрон. Эти проблемы могут проявиться через некоторое время, но все они являются началом конца для аккумуляторных дрелей.

Заключение

Ухаживать за аккумуляторной дрелью очень просто, если вы изучили все, что вам нужно знать.

Эта статья должна была научить вас целому ряду полезных приемов, позволяющих увеличить срок службы ваших инструментов, не требуя слишком много дополнительной работы.

Вот несколько выводов из поста:

- Патрон — самая важная часть дрели, которую можно быстро ослабить.

- Всегда смазывайте аккумуляторную дрель маслом для металла.

- Храните дрель при комнатной температуре в сухом месте.

- Правильное хранение и эксплуатация аккумуляторной дрели могут предотвратить возможные ошибки.

- Отрегулируйте настройки скорости дрели перед каждым проектом, над которым вы работаете.

- Убедитесь, что вы используете правильный бит для задания.

Надеюсь, эта статья была вам полезна. Спасибо за чтение и удачи в ваших проектах.

Здравствуйте, владельцы инструментов!

Джек Адамс

Привет! Меня зовут Джек, и я пишу для ToolsOwner. У меня есть страсть ко всему, что связано с инструментами и проектами DIY по дому. Вы часто видите меня в моей мастерской, работающей над новыми проектами.

У меня есть страсть ко всему, что связано с инструментами и проектами DIY по дому. Вы часто видите меня в моей мастерской, работающей над новыми проектами.

Смазка буровой установки – Журнал водяных скважин

Как автоматические системы смазки и ручные банки смазки могут сделать профилактическое техническое обслуживание более безопасным для вашей бригады.

Майк Прайс

Коммерческий инспектор Shawver Well Co. Inc. закачивает смазку в резервуар для хранения автоматической системы смазки на буровой установке GEFCO 30K.

Фото предоставлено Shawver Well в Фредериксбурге, штат Айова.

Большинство подрядчиков по водоснабжению подтвердят, что смазка буровой установки является одной из самых рутинных задач, с которыми они сталкиваются, работая в отрасли.

Смазка является важной задачей профилактического обслуживания, однако ползание под буровой установкой или вверх по вышке с тряпкой для вытирания точек смазки является одной из самых грязных работ на буровой установке. Затем следует заполнить точки смазки, также известные как зерки, с помощью ручного, электрического или пневматического шприца для смазки.

Затем следует заполнить точки смазки, также известные как зерки, с помощью ручного, электрического или пневматического шприца для смазки.

«Хотя не все точки смазки нужно смазывать так часто, как другие, некоторые необходимо смазывать каждые 12 часов, а другие — раз в неделю», — говорит Гэри Шовер, MGWC, президент Shawver Well Co. Inc. во Фредериксбурге, штат Айова. . «Человеческая природа часто говорит: «Я возьму этого придурка в следующий раз», и в конце концов этот пункт терпит неудачу.

«Если у вас есть этот подшипник на складе — у многих не так много запасных частей, — вы потеряете день. Если у вас его нет на складе, у вас будет от двух дней до недели. Если эта буровая установка выйдет из строя, это огромно».

Трудность доступа к определенным точкам смазки на буровой установке быстро становится проблемой безопасности. Часто буровую вышку необходимо опустить, чтобы подрядчики могли пролезть в нее и пройти через нее, чтобы добраться до точек.

Именно по этим причинам некоторые подрядчики в отрасли выбрали другой путь — смазывание своей буровой установки с помощью автоматической системы смазки или ручных банок смазки. Фактически, в течение последних двух лет ручные банки смазки были стандартными для 85% новых буровых установок GEFCO Inc. (подробнее об этом позже). Здесь мы рассмотрим преимущества как автоматических систем смазки, так и ручных банков смазки.

Фактически, в течение последних двух лет ручные банки смазки были стандартными для 85% новых буровых установок GEFCO Inc. (подробнее об этом позже). Здесь мы рассмотрим преимущества как автоматических систем смазки, так и ручных банков смазки.

Автоматические системы смазки

Автоматическая система смазки, обычно используемая в горнодобывающей промышленности при взрывных работах, приводится в действие насосом с электродвигателем и располагается в центре на палубе буровой установки. В системе есть блок, дозирующий смазку, и блок, являющийся резервуаром для смазки. От устройства, дозирующего смазку, четвертьдюймовая трубка поступает в коллекторы, которые затем разветвляются к различным точкам смазки на буровой установке.

На основе таймера система дозирует отмеренное количество смазки через заданные промежутки времени в точки, требуемые в соответствии с рекомендациями производителя буровой установки.

Многочисленные точки смазки на буровой установке побудили Шовера в начале 2000-х серьезно задуматься над установкой автоматической системы смазки на одну из своих установок. Имеется более 60 точек смазки, плюс еще 30, если включено шасси буровой установки.

Имеется более 60 точек смазки, плюс еще 30, если включено шасси буровой установки.

«Я знал, что у меня были простои (буровой установки), потому что некоторые точки смазки смазывались не так часто, как должны», — говорит Шовер, который раз в два месяца ведет колонку для Water Well Journal и работает в Национальной ассоциации грунтовых вод. Совет директоров с 2010 по 2013 год.

На изображении (вверху) блок ручной смазки привода вентилятора и (внизу) блок ручной смазки шарнира мачты и цилиндров мачты.

«Это не умаляет ничего у моей команды, которая управляла буровыми установками, поскольку они были очень сосредоточены на производстве. И есть много других точек смазки, которых нет в вышке и которые необходимо регулярно смазывать, и если их нет, палец/втулка подшипника выйдет из строя. Эти сбои вызывают простои. Если они вызывают простои, когда находятся в полевых условиях и в таком положении, что ремонт сделать затруднительно, это еще более сложная дилемма».

Может возникнуть безвыходная ситуация: время простоя не приносит прибыли, а запчасти или ремонт буровой установки могут быть дорогостоящими.

Для Шовера это стало легкой задачей после подсчета цифр: полная смазка каждого зерка на буровой установке на многих буровых установках займет не менее полутора часов, если она эффективна. Это потеря дохода в размере не менее 2000 долларов в зависимости от почасовой ставки. Смазка этих точек автоматической системой и предотвращение простоя буровой установки сделали для Shawver сделку.

Сегодня четыре из пяти буровых установок, которыми управляет компания Шовера, оснащены автоматической системой. Систему, которая стоит примерно от 13 000 до 15 000 долларов за среднюю буровую установку, можно модернизировать на бывшей в эксплуатации буровой установке или установить на новую буровую установку.

Две компании, которые специализируются на установке автоматических систем смазки, также называемых системами автоматической смазки, автоматической системой смазки или централизованной системой смазки, — это PetroChoice Lubrication Solutions и VOGEL Centralized Lubrication Systems. Эти компании могут установить систему в магазине подрядчика. На выполнение работ уходит не менее двух дней.

Эти компании могут установить систему в магазине подрядчика. На выполнение работ уходит не менее двух дней.

Крупный план автоматической системы смазки. Блок слева дозирует смазку. Блок справа — это резервуар для смазки.

«Оплата за них не занимает много времени, — говорит Райан Будке, генеральный директор Shawver Well. «Окупается за год. Ваши вложения окупятся быстро».

Будке говорит, что за 16 лет работы в Shawver Well компания недавно заменила два штифта шкива после их износа на буровой установке 2000 года выпуска. Это была первая замена за 20 лет. Будке не уверен, как часто они будут изнашиваться, если автоматическая система не будет регулярно смазывать их, но он не хочет это выяснять. Каждая булавка стоила 300 долларов.

Карданные шарниры, насколько известно Шоверу, являются единственными точками на буровой установке, которые нельзя смазывать с помощью автоматической системы. Тем не менее, Шовер подчеркивает важность смазки U-образных шарниров в соответствии с рекомендациями производителя буровой установки (обычно каждые 40 часов). Обычно существует не более пяти или шести точек U-образного шарнира.

Обычно существует не более пяти или шести точек U-образного шарнира.

Shawver Well обслуживает свои буровые установки каждые 300 часов и обычно за это время пополняет резервуары для хранения смазки. Если его не нужно заправлять, это произойдет при следующем обслуживании буровой установки, говорит Будке. На задней части установки со стороны оператора также имеется индикатор, который загорается зеленым цветом, когда система выполняет смазку в автоматическом или ручном режиме.

Shawver рекомендует проверять устройство каждые 50 часов, чтобы убедиться, что оно перекачивает смазку, проверяя наличие остаточной смазки, вытекающей из подшипников. Мониторинг уровня смазки в накопительном резервуаре также является естественным местом для проверки работоспособности системы.

Что касается сегодняшней стоимости оборудования, Шовер снова указывает на финансовые цифры, чтобы подкрепить свой аргумент о преимуществах использования автоматической системы смазки.

«Исходя из того, что новая дрель стоит минимум 750 000 долларов, стоимость автоматической системы в 15 000 долларов составляет 2 процента от стоимости. Это ничто для новой буровой установки», — говорит он. «Даже на бывшей в употреблении буровой установке в хорошем состоянии она не превысит 5%.

Это ничто для новой буровой установки», — говорит он. «Даже на бывшей в употреблении буровой установке в хорошем состоянии она не превысит 5%.

Показаны (вверху) блок ручной смазки кронблока и (внизу) блок ручной смазки буровой тележки. Фотографии банка ручной смазки предоставлены GEFCO Inc. в Эниде, Оклахома.

«Если автоматическая смазка сэкономит вам один день простоя во время напряженного сезона, это здорово. Просто нужно, чтобы индустрия посмотрела на это и осознала это».

Ручные емкости для смазки

Ручные емкости для смазки обеспечивают единую легкодоступную точку для подачи смазки в труднодоступные точки на буровой установке. Он состоит из пластины с ниппелями на внешней стороне пластины и трубных соединителей на задней стороне. Каждая точка смазки имеет заглушки на корпусе разъема.

Это позволяет заполнять точки смазки на уровне земли, что позволяет подрядчику выполнять смазку с помощью ручного, электрического или пневматического шприца для смазки. Ручные банки смазки не учитывают все точки смазки на буровой установке, а только те, которые труднодоступны.

Ручные банки смазки не учитывают все точки смазки на буровой установке, а только те, которые труднодоступны.

Компания GEFCO, производитель буровых установок в Эниде, штат Оклахома, уже 15 лет предлагает клиентам в качестве опции банки со смазкой. Однако последние два года компания делает его стандартным для 85% своих новых буровых установок.

Автоматическая система смазки смазывает шкив верхнего троса на вершине мачты. Фотографии автоматической системы смазки предоставлены Shawver Well.

На новой буровой установке GEFCO установлены ручные банки смазки для точек смазки на приводе вентилятора, шарнире мачты и цилиндрах мачты, а также кронблоке. Банк смазки также входит в стандартную комплектацию под капотом буровой установки. Посмотрите фотографии, на которых показаны эти банки смазки на буровой установке GEFCO 40K 2019 года.

Чип Нельсон, директор GEFCO по продажам и маркетингу, рассказывает, что клиенты положительно отреагировали на банки ручной смазки.

«Банки со смазкой облегчают и делают процесс смазывания более безопасным», — говорит Нельсон. «Им не нужно ползать и забираться в узкие места на буровой установке, поэтому им легче это делать. Конечно, чем проще это сделать, тем больше подрядчиков готовы этим заниматься».

«Им не нужно ползать и забираться в узкие места на буровой установке, поэтому им легче это делать. Конечно, чем проще это сделать, тем больше подрядчиков готовы этим заниматься».

Преимущество ручных банков смазки заключается в том, что они значительно меньше, чем автоматические системы смазки, и стоят примерно 500 долларов.

Помимо установки на новые буровые установки, GEFCO устанавливает банки ручной смазки на подержанные буровые установки в магазине по запросу клиента, говорит Нельсон. Другие производители буровых установок также предлагают банки ручной смазки.

Поскольку смазка является важной частью профилактического обслуживания, ручные банки смазки становятся все более распространенными на небольшом оборудовании, таком как буровые насосы и оборудование для очистки бурового раствора.

«На меньшем и менее дорогом оборудовании имеет смысл использовать его вместо автоматической смазки, — говорит Шовер. В его компании есть банки ручной смазки для буровых насосов и оборудования для очистки бурового раствора.

«На самом деле, мы сделали это на нескольких буровых установках еще в 1990-х годах, прежде чем начали устанавливать автосмазочные устройства на наши новые буровые установки».

Уход за ручной банкой смазки прост: перед смазкой очистите точки ветошью. Смазка притягивает грязь, и после смазывания всегда остаются остатки смазки на точках смазки. В следующий раз, когда понадобится смазка, просто возьмите чистую тряпку и протрите точки перед смазкой.

____________________

Интересно следить за достижениями в области производства колодцев и за тем, как они идут своим путем и со временем становятся стандартом на стройплощадке.

Шоувер указывает на примеры оборудования, такого как автоцистерна, бетононасосы и пневматические молоты, которые делают бурение сегодняшних подрядчиков умнее и быстрее. И, как отмечалось выше, ручные банки смазки начинают превращаться в стандарт на буровых установках и другом оборудовании.

Аналогичным образом, компания Shawver была впечатлена улучшениями в работе с буровыми растворами за счет уменьшения размеров оборудования для обработки бурового раствора и их новообретенной мобильности в последние годы.

На вопрос: чем же стоит смазать редуктор бытового или профессионального перфоратора, ответ следующий – составом в виде жидкого масла. Вещество попросту заливается в определенных количествах в специально отведенное для этого место в оболочке прибора. Масло заполняет корпус редуктора, и во время эксплуатации всего его детали покрываются равномерным слоем смазки. Если в электроинструменте отсутствует спецотверстие и необходимо его разобрать, чтобы смазать редуктор, лучше обратиться к специалистам.

На вопрос: чем же стоит смазать редуктор бытового или профессионального перфоратора, ответ следующий – составом в виде жидкого масла. Вещество попросту заливается в определенных количествах в специально отведенное для этого место в оболочке прибора. Масло заполняет корпус редуктора, и во время эксплуатации всего его детали покрываются равномерным слоем смазки. Если в электроинструменте отсутствует спецотверстие и необходимо его разобрать, чтобы смазать редуктор, лучше обратиться к специалистам. Как и чем смазать патрон перфоратора (специальную насадку, которая используется для надежной фиксации сверла), например, HR2470 или любого другого? Буровую смазку нужно просто нанести на хвостик бура, а затем вставить его в гнездо патрона. А после извлечения насадки ее нужно обязательно очистить от пыли и переработанного масла.

Как и чем смазать патрон перфоратора (специальную насадку, которая используется для надежной фиксации сверла), например, HR2470 или любого другого? Буровую смазку нужно просто нанести на хвостик бура, а затем вставить его в гнездо патрона. А после извлечения насадки ее нужно обязательно очистить от пыли и переработанного масла.

Вы можете использовать его только для очистки вентиляционных отверстий, когда инструмент закрыт.

Вы можете использовать его только для очистки вентиляционных отверстий, когда инструмент закрыт.  Неплотное сверление может привести к зачистке и чрезмерному износу внутренних частей сверла.

Неплотное сверление может привести к зачистке и чрезмерному износу внутренних частей сверла.