Принцип работы реактивного и турбореактивного двигателя самолета и ракеты

Современный мир трудно представить без самолетов. Авиация прочно вошла в нашу жизнь и помогает путешественникам преодолевать тысячи километров за считанные часы, что, в еще недавнем прошлом, казалось фантастикой. Не говоря уже о полетах в космос и путешествиях к дальним планетам. Все это стало возможным благодаря изобретению реактивных двигателей. Давайте разберемся в принципе их работы.

Первые двигатели появились давным-давно и преобразовывали мускульную силу животных в полезную для достижения конкретной цели энергию. Простейший пример – лошадь, помогающая крутить эернова мельницы. Затем появились ветряные мельницы, где жернова приходили в движение за счет энергии ветра, иди водяные мельницы, использующие течение рек.

Двигатели, работающие на топливе

Общество сразу по достоинству оценило преимущества использование простейших двигателей и в последующие годы многие ученые трудились над разработкой моделей, работа которых не зависела бы от природных и погодных условий, усталости животного, выступающего в качестве источника энергии.

Гюйгенс ван Зейлихем

Наибольшего успеха на этом поприще добился голландский физик Христиан Гюйгенс ван Зейлихем, который в 1687 году первым предложил использовать порох в качестве источника энергии. Согласно замыслу, в двигателе создавалась камера внутреннего сгорания, в которой должен был сжигаться порох, а выделенная в результате горения энергия, преобразовываться в силу, приводящую определенный элемент в движение. Порох являлся первым прототипом современного топлива.

Примечательно, что идея была позаимствована у артиллеристов, наблюдая за которыми, Гюйгенс обратил внимание на то, что после выстрела, орудия откатывались в сторону, противоположную выстрелу.

Наработки голландца, а также ряда других заслуженных ученых, значительно облегчили путь создания топливных двигателей, которыми мы пользуемся до сих пор. На место пороха пришли бензин и солярка, обладающие иными физическими свойствами и температурами горения, необходимыми для выделения энергии.

Явление отдачи

Шло время, наука не стояла на месте. На смену простейшим механическим двигателям пришли паровые, топливные, электрические.

Но научные поиски и разработки на этом не прекращались. Как всегда, на помощь пришла природа, которая, в большинстве случаев и наталкивает изобретателей на удивительные открытия.

Наблюдения за морскими жителями, такими как осьминоги, кальмары и каракатицы, привели к неожиданным результатам. Манера движения этих морских обитателей, была схожа с кратковременным толчком. Будто тело отталкивается отчего – то и продвигается вперед.

Эти наблюдения были чем-то схожи с замечаниями Гюегенса про выстрел и пушку, которые мы упоминали выше.

Таким образом, в физики появилось понятие «явление отдачи». В ходе дальнейших научных исследований было выяснено, что именно благодаря явлению отдачи происходит все движение на планете Земля: автомобиль отталкивается от земли, корабль – от воды и т. д.

д.

Движение тел происходит благодаря передаче импульса от одного объекта другому. Для объяснения явления приведем простейший пример: вы решили толкнуть своего товарища в плечо, приложили определенную силу, в результате которой, он сдвинулся с места, но и вы испытали силу, отталкивающую вас в противоположную сторону.

Конечно, расстояние, на которое сдвинетесь вы и ваш друг, будет зависеть от ряда факторов: сколько вы весите, как сильно вы его толкнули.

Реактивный двигатель и принцип его работы

Таким образом, мы постепенно подошли к рассмотрению самого распространенного в самолетостроении и ракетной отрасли типа двигателя – реактивный двигатель.

Любой из нас способен воочию наблюдать явление реактивной реакции. Все что необходимо, надуть воздушный шарик и отпустить. Каждый знает, что произойдет далее: из шарика будет вырываться поток воздуха, который будет двигать тело шарика в противоположном направлении.

Согласитесь, очень похоже на то, как кальмар, сокращая свои мышцы, создает струю воды, толкающую его в противоположном направлении.

Наблюдения, описанные выше, получили точные научные объяснения, были отображены в физических законах:

- закон сохранения импульса;

- третий закон Ньютона.

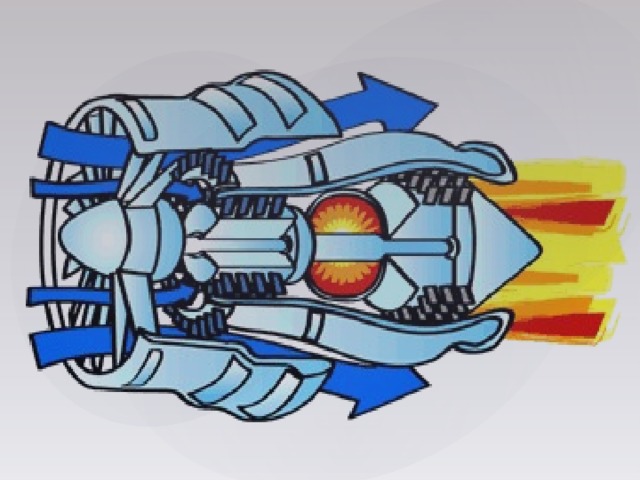

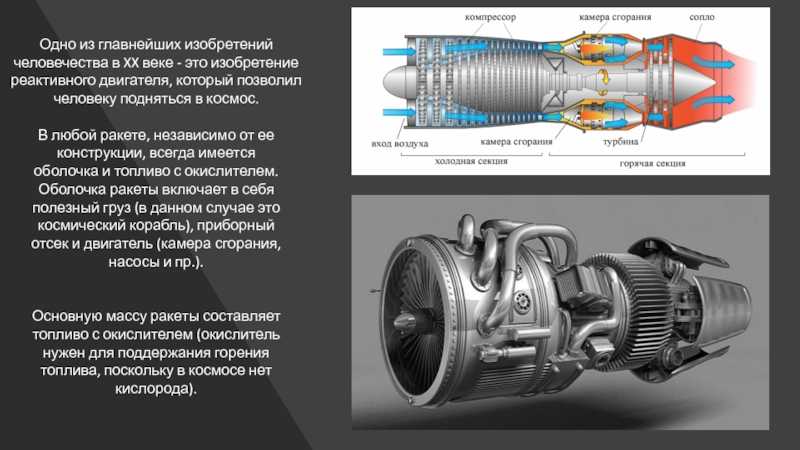

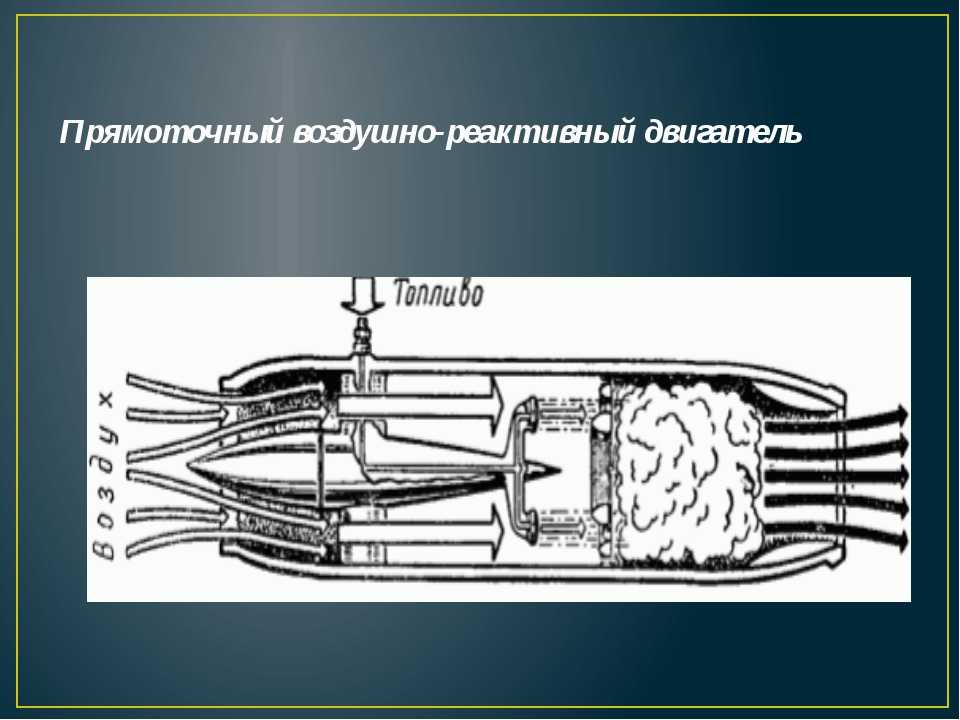

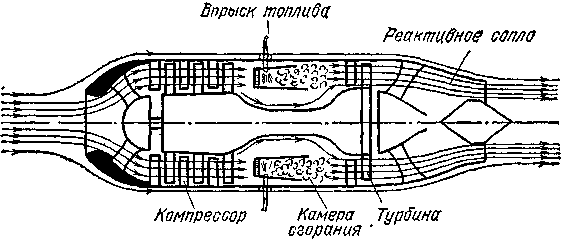

Именно на них основывается принцип работы реактивного двигателя: в двигатель поступает поток воздуха, который сгорает в камере внутреннего сгорания, смешиваясь с топливом, в результате чего образуется реактивная струя, заставляющая тело двигаться вперед.

Принцип работы достаточно прост, однако устройство подобного двигателя довольно сложное и требует точнейших расчетов.

Устройство реактивного двигателя

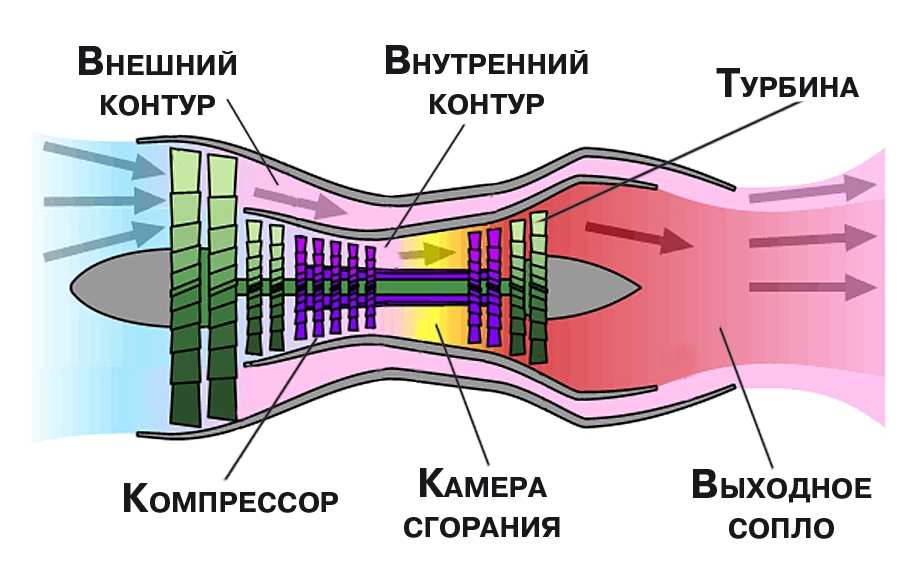

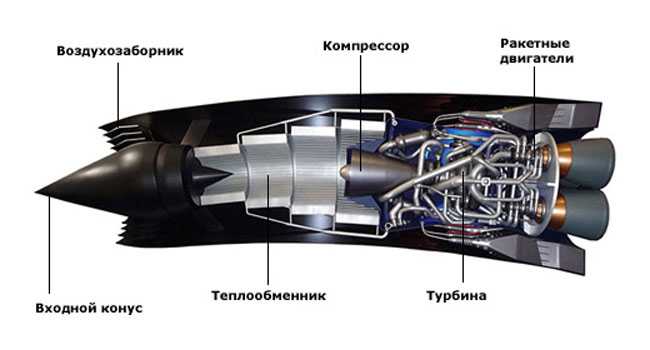

Реактивный двигатель состоит из следующих основных элементов:

- компрессор, который засасывает в двигатель поток воздуха;

- камера внутреннего сгорания, где происходит смешивание топлива с воздухом, их горение;

- турбина – придает дополнительное ускорение потоку тепловой энергии, полученной в результате горения топлива и воздуха;

- сопло, важнейший элемент, который преобразует внутреннюю энергию в «движущую силу» – кинетическую энергию.

Благодаря совместному взаимодействию этих элементов, на выходе реактивного двигателя образуется мощнейшая реактивная струя, придающая объектам, на которых установлен двигатель, высочайшую скорость.

Реактивные двигатели в самолете

В преддверии Мировой Войны, ученые ведущих стран старательно трудились над разработками самолетов с реактивными двигателями, которые бы позволили их странам безоговорочно диктовать свои условия на небесном фронте.

Первый реактивный самолет был разработан немцами в 1937 году, а его испытания начались лишь в 1939 году. Однако имеющиеся на то время двигатели потребляли невероятно большое количество топлива и запас хода такого самолета составлял всего лишь 60 км.

В это же время Японии и Великобритании удалось создать собственные самолеты с реактивными двигателями. Но это были лишь опытные экземпляры, так и не поступившие в серийное производство.

Первым серийным реактивным самолетом стал немецкий «Мессершмит», который, однако, не позволил гитлеровской коалиции взять верх в развязанной ими войне.

Мессершмитт Me-262 Швальбе/Штурмфогель

В гражданской же авиации реактивные самолеты появились лишь в 1952 году в Великобритании.

С тех пор и по настоящие дни, реактивные двигатели являются основными двигателями, применяемыми в самолетостроении. Именно благодаря им, современны лайнеры развивают скорость до 800 километров в час.

Реактивные двигатели в космосе

После освоения неба человечество поставило перед собой задачу покорить космос.

Как вы уже поняли, наиболее мощным двигателем, способным поднять ракету на высоту во много тысяч километров, являлся именно реактивный двигатель.

Конечно, возникает вопрос: как может работать реактивный двигатель в космосе, в безвоздушном пространстве?

В устройстве ракеты предусмотрен резервуар с кислородом, который смешивается с ракетным топливом и образует необходимую тягу полета ракеты, когда космический корабль покидает атмосферу Земли.

Затем приходит в действие закон сохранения импульса: масса ракеты постепенно уменьшается, сгоревшая смесь топлива и кислорода выбрасывается через сопло в одну сторону, а тело ракеты движется в противоположную.

Содержание

- Двигатели, работающие на топливе

- Явление отдачи

- Принцип работы

- Устройство реактивного двигателя

- Реактивные двигатели в самолете

- Реактивные двигатели в космосе

Турбореактивный двигатель. Элементы конструкции. | АВИАЦИЯ, ПОНЯТНАЯ ВСЕМ.

Турбореактивный двигатель.

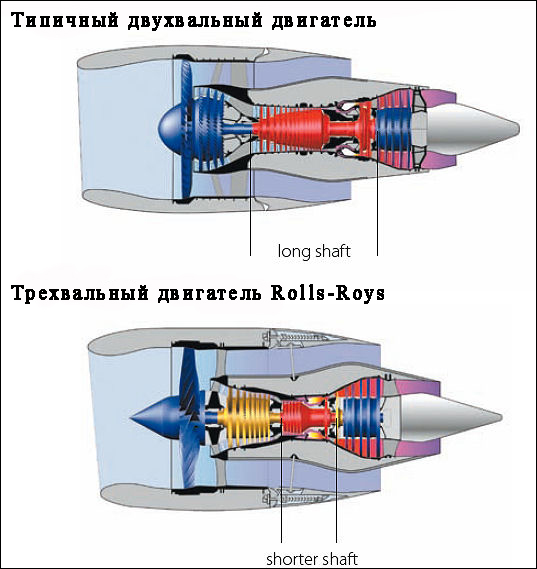

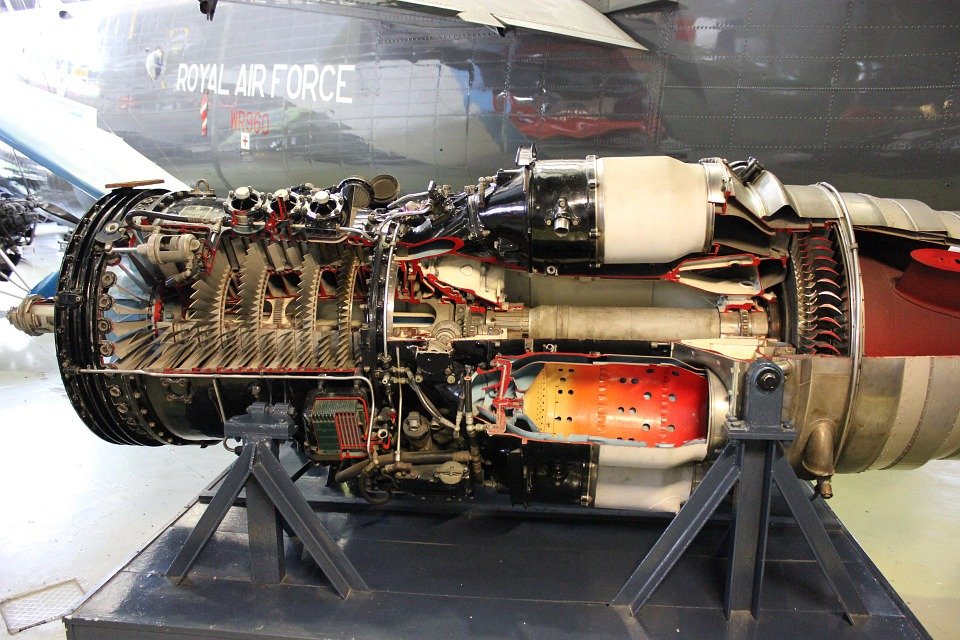

В этой статье вернемся к моим любимым двигателям. Я уже ранее говорил о том, что турбореактивный двигатель в современной авиации – основной. И упоминать его в той или иной теме мы еще будем часто. Поэтому пришла пора окончательно определиться с его конструкцией. Конечно же не углубляясь во всевозможные дебри и тонкости :-). Итак авиационный турбореактивный двигатель. Каковы основные части его конструкции, и как они взаимодействуют между собой.

Каковы основные части его конструкции, и как они взаимодействуют между собой.

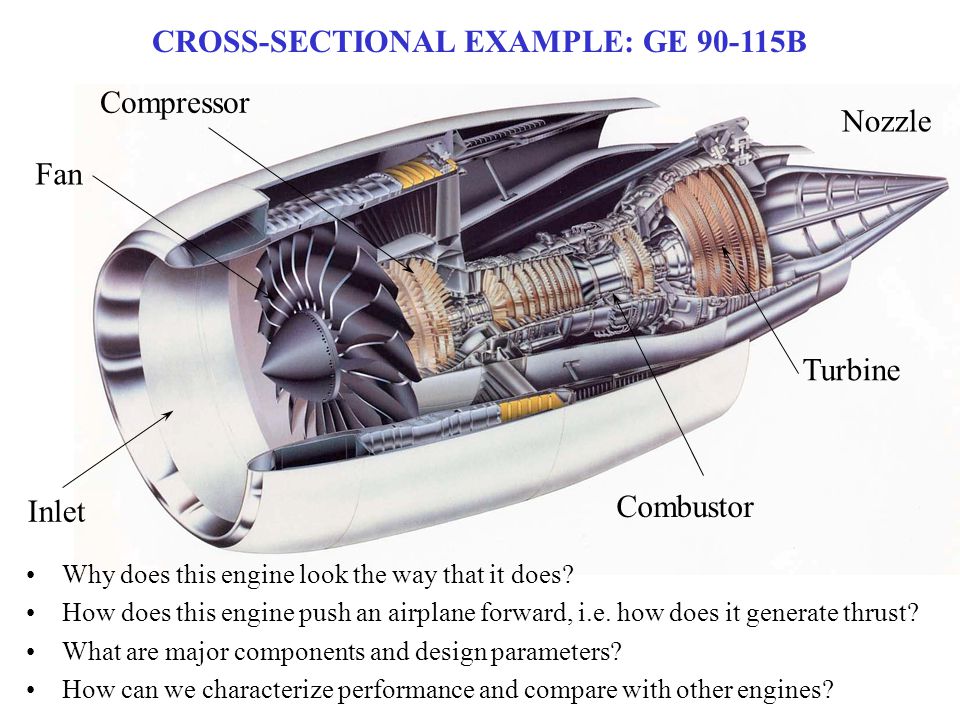

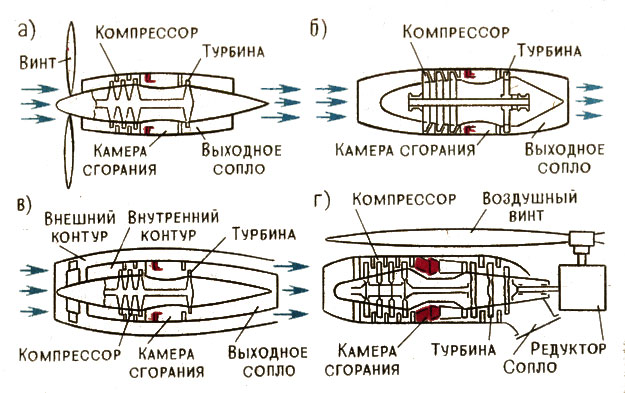

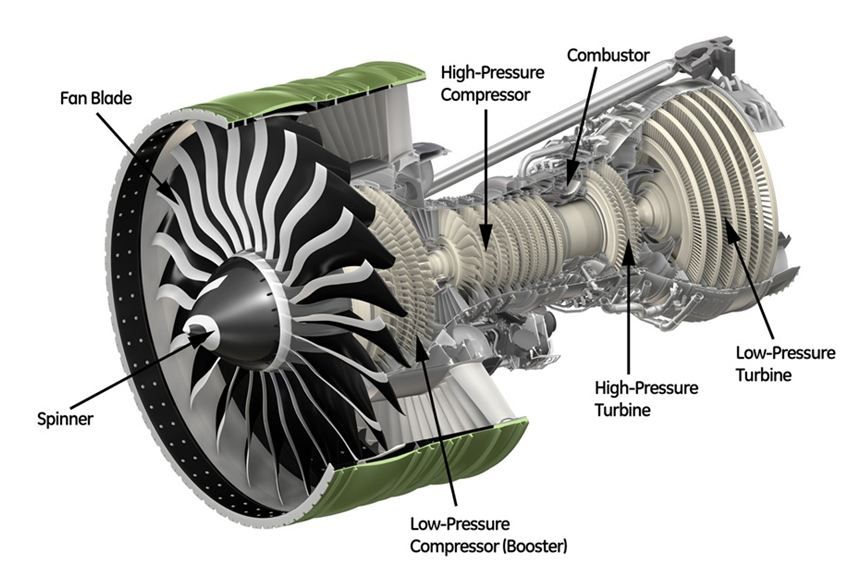

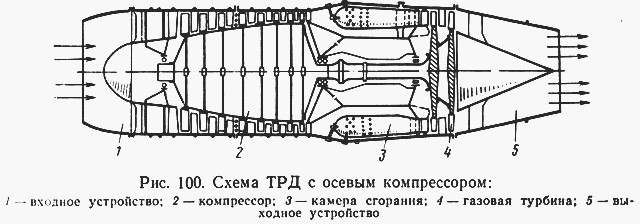

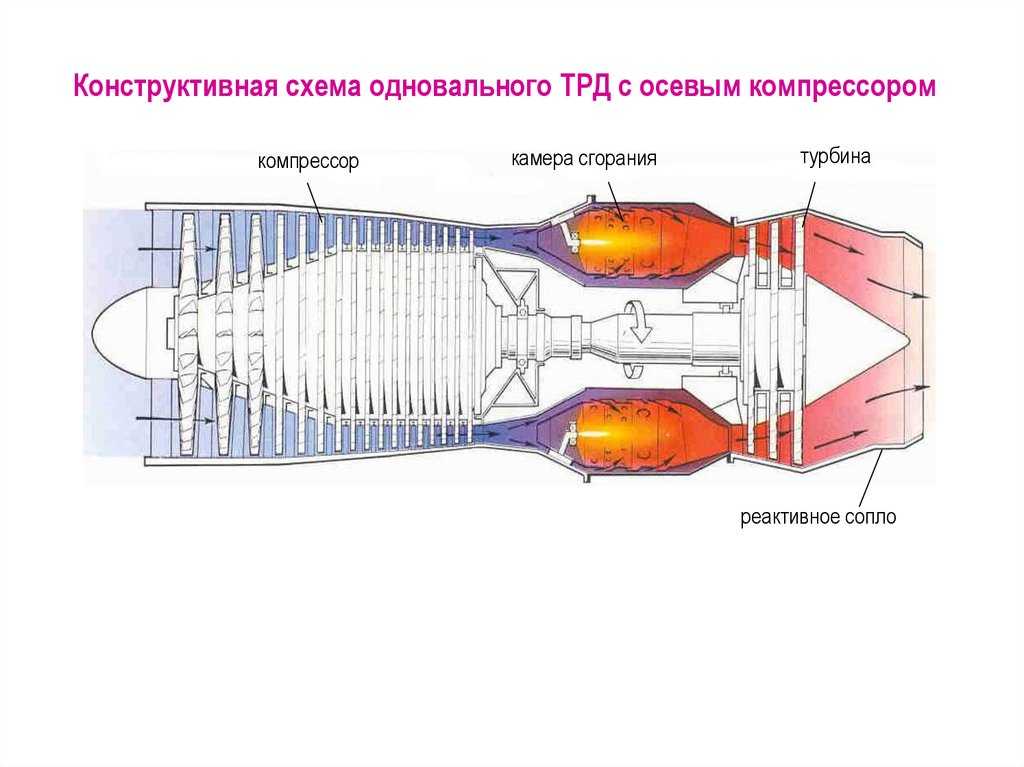

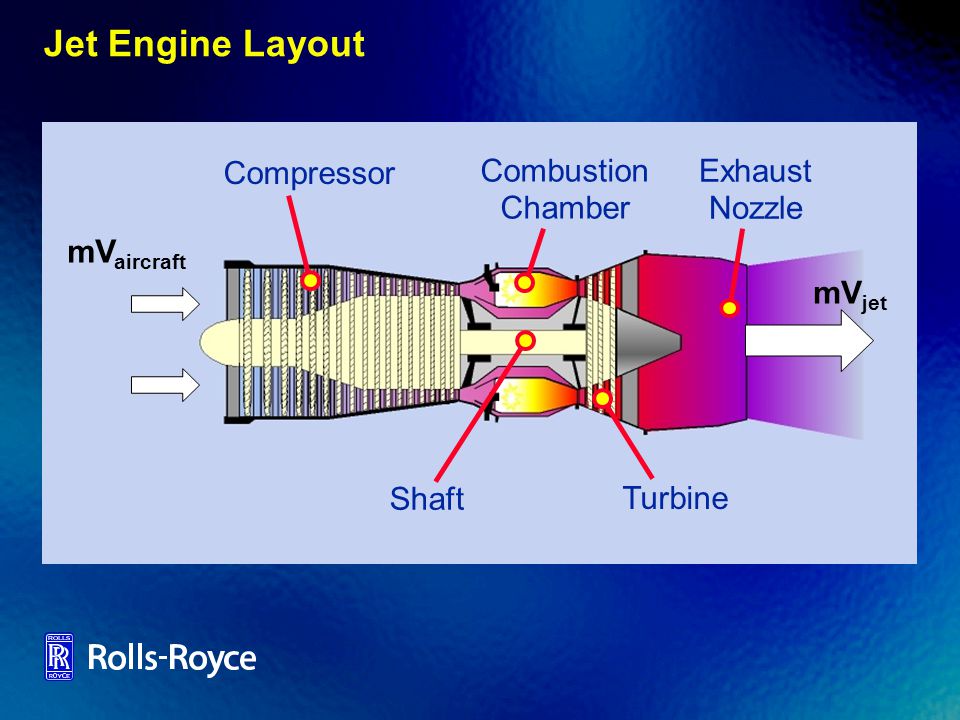

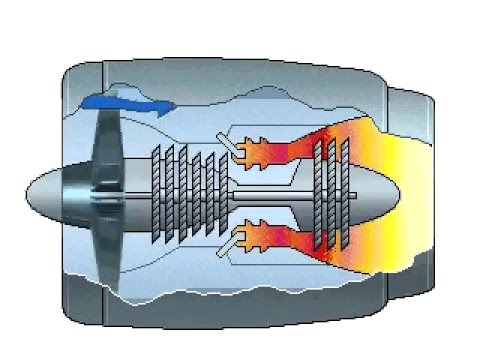

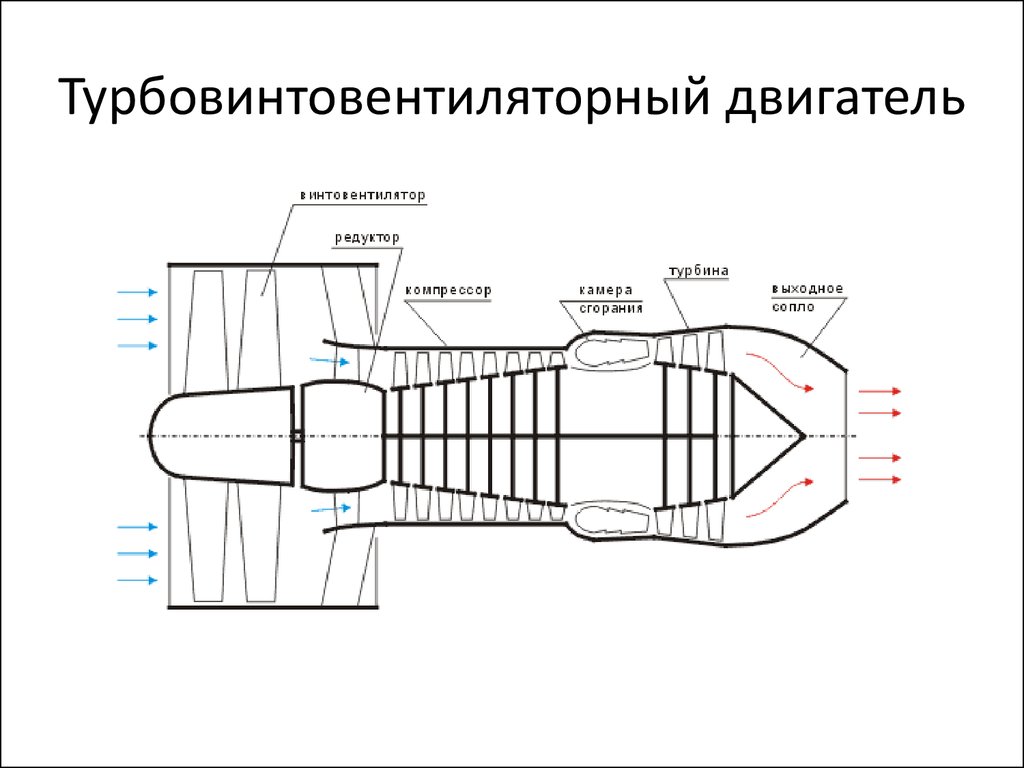

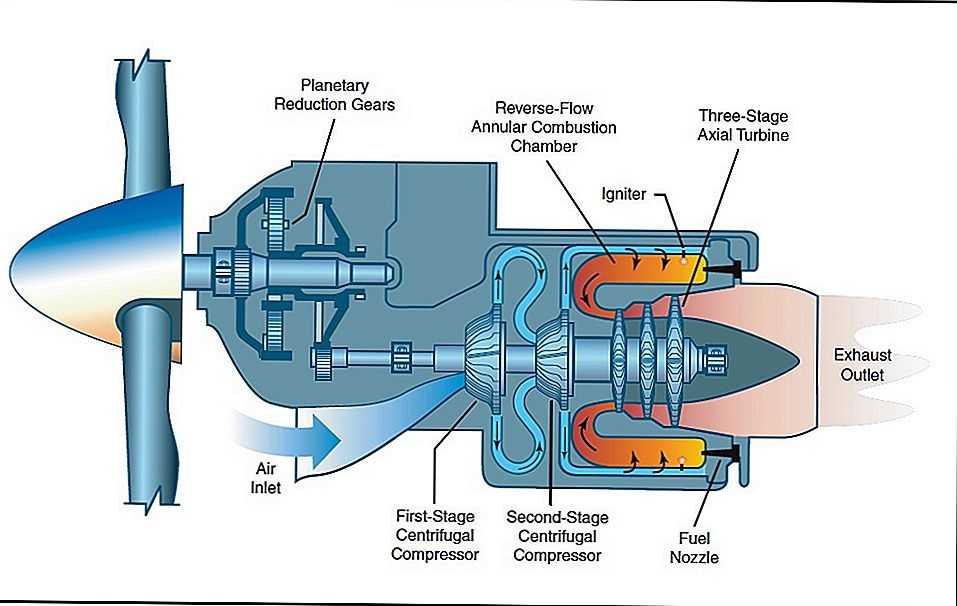

1.Компрессор 2.Камера сгорания 3.Турбина 4. Выходное устройство или реактивное сопло.

Компрессор сжимает воздух до необходимых величин, после чего воздух поступает в камеру сгорания, где подогревается до необходимой температуры за счет сгорания топлива и далее уже получившийся газ поступает на турбину, где отдает часть энергии вращая ее (а она, в свою очередь компрессор), а другая часть при дальнейшем разгоне газа в реактивном сопле превращается в импульс тяги, которая и толкает самолет вперед. Этот процесс достаточно хорошо виден в ролике в статье о двигателе, как тепловой машине.

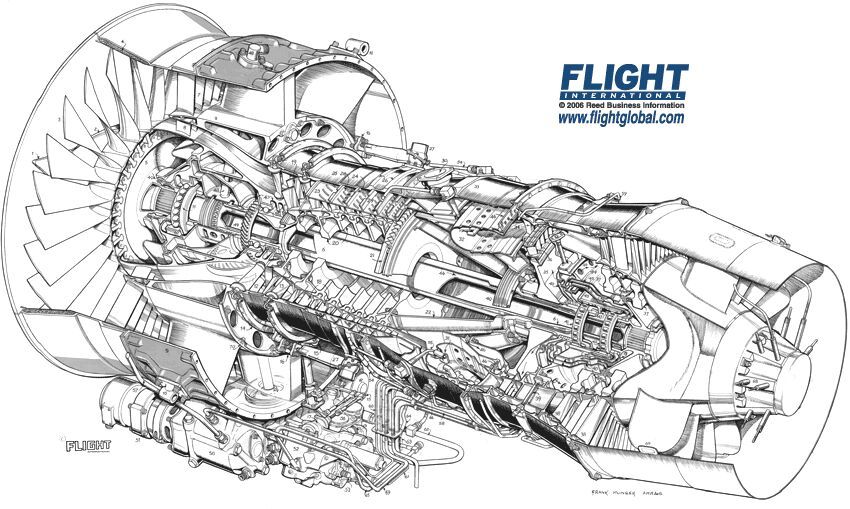

Турбореактивный двигатель с осевым компрессором.

Компрессоры бывают трех видов. Центробежные, осевые и смешанные. Центробежные обычно представляют собой колесо, на поверхности которого выполнены каналы, закручивающиеся от центра к периферии, так называемая крыльчатка.При ее вращении воздух отбрасывется по каналам центробежной силой от центра к периферии, сжимаясь сильно разгоняется и далее попадая в расширяющиеся каналы (диффузор) тормозится и вся его энергия разгона тоже превращается в давление. Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

Этот компрессор достаточно прост и надежен, но для создания достаточной степени сжатия нужен большой диаметр крыльчатки, что не могут себе позволить самолеты, особенно небольших размеров. Турбореактивный двигатель просто не влезет в фюзеляж. Поэтому применяется он мало. Но в свое время он был применен на двигателе ВК-1 (РД-45), который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

Крылчатка центробежного компрессора на одном валу с турбиной.

Крыльчатки центробежного компрессора.

Двигатель ВК-1. В разрезе хорошо видна крыльчатка центробежного компрессора и далее две жаровые трубы камеры сгорания.

Истребитель МИГ-15

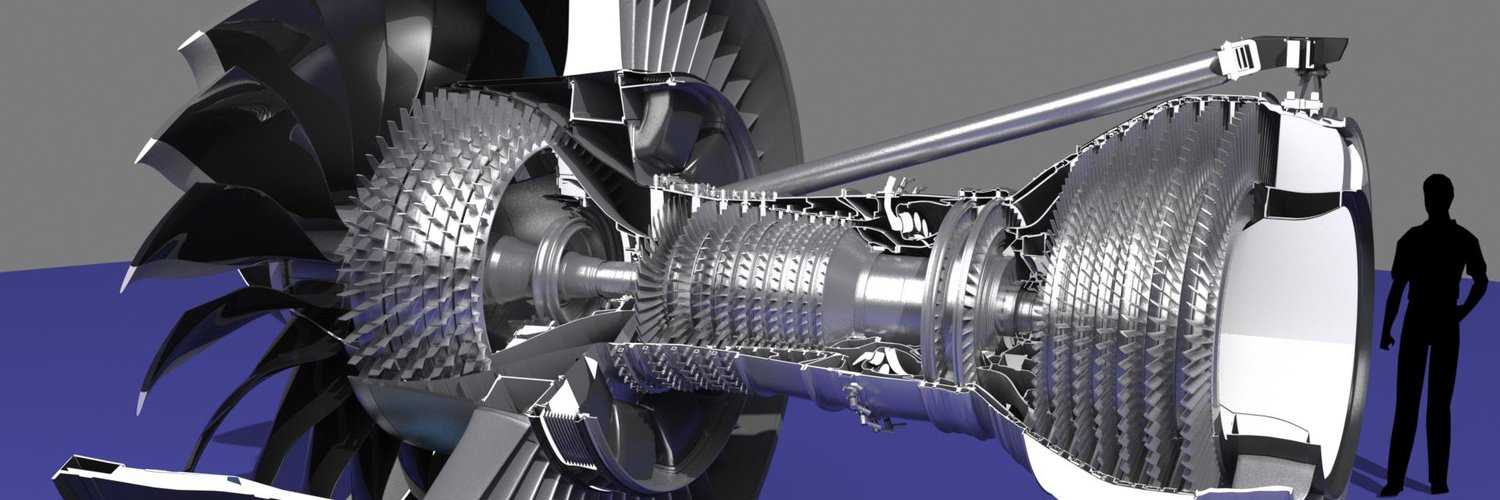

В основном сейчас используется осевой компрессор. В нем на одной вращающейся оси (ротор) укреплены металлические диски (их называют рабочее колесо), по венцам которых размещены так называемые «рабочие лопатки». А между венцами вращающихся рабочих лопаток размещены венцы неподвижных лопаток ( они бычно крепятся на наружном корпусе), это так называемый направляющий аппарат (статор). Все эти лопатки имеют определенный профиль и несколько закручены, работа их в определенном смысле похожа на работу все того же крыла или лопасти вертолета, но только в обратном направлении. Теперь уже не воздух действует на лопатку, а лопатка на него. То есть компрессор совершает механическую работу (над воздухом :-)). Или еще более нагляднее :-). Все знают вентиляторы, которые так приятно обдувают в жару. Вот вам пожалуйста, вентилятор и есть рабочее колесо осевого компрессора, только лопастей конечно не три, как в вентиляторе, а побольше.

Примерно так работает осевой компрессор.

Конечно очень упрощенно, но принципиально именно так. Рабочие лопатки «захватывают» наружный воздух, отбрасывают его внутрь двигателя, там лопатки направляющего аппарата определенным образом направляют его на следующий ряд рабочих лопаток и так далее. Ряд рабочих лопаток вместе с рядом следующих за ними лопаток направляющего аппарата образуют ступень. На каждой ступени происходит сжатие на определенную величину. Осевые компрессоры бывают с разным количеством ступеней. Их может быть пять, а может быть и 14. Соответственно и степень сжатия может быть разная, от 3 до 30 единиц и даже больше. Все зависит от типа и назначения двигателя (и самолета соответственно).

Осевой компрессор достаточно эффективен. Но и очень сложен как теоретически, так и конструктивно. И еще у него есть существенный недостаток: его сравнительно легко повредить. Все посторонние предметы с бетонки и птиц вокруг аэродрома он как говорится принимает на себя и не всегда это обходится без последствий.

Камера сгорания. Она опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб (они называются жаровые трубы). Для организации процесса горения в комплексе с воздушным охлаждением она вся «дырчатая». Отверстий много, они разного диаметра и формы. В жаровые трубы подается через специальные форсунки топливо (авиационный керосин), где и сгорает, попадая в область высоких температур.

Турбореактивный двигатель (разрез). Хорошо видны 8-ми ступенчатый осевой компрессор, кольцевая камера сгорания, 2-ухступенчатая турбина и выходное устройство.

Далее горячий газ попадает на турбину. Она похожа на компрессор, но работает, так сказать, в противоположном направлении. ЕЕ раскручивает горячий газ по тому же принципу, как воздух детскую игрушку- пропеллер. Неподвижные лопатки в ней находятся не за вращающимися рабочими, а перед ними и называются сопловым аппаратом. Ступеней у турбины немного, обычно от одной до трех-четырех. Больше и не надо, ведь для привода компрессора хватит, а остальная энергия газа потратится в сопле на разгон и получение тяги. Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

СУ-24МР

После турбины – реактивное сопло. В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

Турбореактивный двигатель – очень сложная система. Летчик управляет им из кабины всего лишь одним рычагом – ручкой управления двигателем (РУД). Но на самом деле этим он лишь задает нужный ему режим. А все остальное берет на себя автоматика двигателя. Это тоже большой и сложный комплекс и еще скажу очень хитроумный. Когда еще будучи курсантом изучал автоматику, всегда удивлялся, как конструкторы и инженеры все это понапридумывали:-), а рабочие-мастера изготовили. Сложно… Но зато интересно 🙂 …

Вот и все пока. Вкратце опять не получилось :-). Но я все же надеюсь, что вам было интересно. До следующей встречи.

До следующей встречи.

P.S. А вот вам напоследок атракцион, о котором я выше писал. Я на нем в детстве-то не катался, а сейчас их просто нет у нас. Так что знаю только в теории :-).

Вот такой он был, может и сейчас где-то работает…

Фото кликабельны.

This entry was posted in АВИАЦИОННЫЕ ДВИГАТЕЛИ and tagged авиационная турбина, компрессор, реактивное сопло, турбореактивный двигатель. Bookmark the permalink.

Как двигатели крепятся к самолетам

Все мы привыкли видеть два или четыре двигателя, установленных в отсеках под крылом самолета. Это стало стандартным креплением двигателя для всех больших коммерческих самолетов. Однако их привязанность интересна и сложна. Это не так просто, как просто прикрутить двигатели к крылу настолько надежно, насколько это возможно. Необходимо учитывать важные меры безопасности.

Размещение двигателей в контейнерах

Двигатели большинства коммерческих самолетов размещены в контейнерах под крылом, что дает ряд преимуществ. Во-первых, это обеспечивает облегчение изгиба крыльев. Вес крыльев (включая топливо и двигатели) противодействует подъемной силе, изгибающей законцовки крыльев вверх. Это также обеспечивает более легкий доступ и обслуживание, но подвергает их большему риску повреждения посторонними предметами.

Во-первых, это обеспечивает облегчение изгиба крыльев. Вес крыльев (включая топливо и двигатели) противодействует подъемной силе, изгибающей законцовки крыльев вверх. Это также обеспечивает более легкий доступ и обслуживание, но подвергает их большему риску повреждения посторонними предметами.

Двигатели обычно устанавливаются немного впереди крыла, чтобы предотвратить трепетание крыла (это также позволяет сделать общую конструкцию крыла легче).

Фото: Airbus

На некоторых небольших самолетах двигатели установлены в хвостовой части фюзеляжа (например, в семействе Embraer ERJ и региональном реактивном самолете COMAC ARJ21).

Будьте в курсе: Подпишитесь на наши ежедневные и еженедельные дайджесты авиационных новостей.

Двигатели крепятся к пилону

Двигатель в гондоле крепится не непосредственно к крылу, а к пилону. Конструкции, конечно, различаются между типами самолетов, но принцип остается одинаковым. Пилон закреплен в конструкции крыла прочным и очень надежным креплением.

Пилон создает некоторое расстояние между двигателем и крылом. Это жизненно важно в случае возгорания двигателя для защиты крыла (и топлива, хранящегося в нем) до тех пор, пока возгорание двигателя не будет потушено.

Фото: Getty Images

Соединение гондолы двигателя с пилоном

Блоки двигателей затем соединяются с пилонами с помощью болтов. Блоки обычно соединяются всего в двух точках — в верхней части рамы вентилятора и в верхней части рамы турбины. Эти соединения рассчитаны на то, чтобы воспринимать массивные силы двигателя, как силу прямой тяги, так и направленную вниз силу веса двигателя.

Важнейшей частью этой конструкции является безопасное выдерживание максимальных усилий, но не слишком больших усилий. Привязанность, по сути, не так сильна, как могла бы быть. Болты, которые крепятся к конструкции пилона, невероятно прочны (по крайней мере, на 737 они сделаны из суперсплава, никелевого сплава 718), но это тщательно сбалансированная и рассчитанная конструкция.

Фото:

Федеральное авиационное управление через Wikimedia

Эти болты будут выдерживать усилия, значительно превышающие максимально ожидаемые усилия, даже в случае очень жесткой посадки или экстремальной турбулентности. Но они будут срезаны в случае экстремальных сил.

Если двигатели соприкоснутся с землей при посадке (например, при посадке без шасси или выезде за пределы ВПП), возникающие силы сломают болты и вызовут отрыв двигателей от пилонов. Это предпочтительнее, чем если бы они оставались прикрепленными (значительный риск возгорания) или чтобы силы передавались крылу и вызывали его отрыв.

Почему бы не встроить двигатель в крыло?

Это также поднимает вопрос, почему двигатели не встроены в крыло. Так было с некоторыми ранними самолетами (включая первый реактивный самолет de Havilland Comet). Такая конструкция может показаться более прочной и обтекаемой, но у нее есть несколько проблем, и в коммерческих самолетах ее не используют.

Фото:

Ян Данстер через Wikimedia

Во-первых, это главный вопрос безопасности. Возгорание двигателя внутри крыла потенциально может быть более разрушительным, чем в отдаленном двигателе в гондоле. Надеюсь, что в гондоле огонь можно будет потушить до того, как он повредит крыло. Размещение двигателей в крыле также использует пространство, необходимое для топлива. Кроме того, поскольку турбовентиляторные двигатели усовершенствовались и увеличились в размерах, было бы просто нецелесообразно размещать их в конструкции крыла.

Возгорание двигателя внутри крыла потенциально может быть более разрушительным, чем в отдаленном двигателе в гондоле. Надеюсь, что в гондоле огонь можно будет потушить до того, как он повредит крыло. Размещение двигателей в крыле также использует пространство, необходимое для топлива. Кроме того, поскольку турбовентиляторные двигатели усовершенствовались и увеличились в размерах, было бы просто нецелесообразно размещать их в конструкции крыла.

Фото: Airbus

25 мая 1979 года рейс 191 авиакомпании American Airlines разбился сразу после взлета в Чикаго из-за того, что у него оторвался один из двигателей. Рейс в Лос-Анджелес выполнялся самолетом McDonnell Douglas DC-10, и при вылете из аэропорта его двигатель номер один оторвался от крыла.

Двигатель отделился вместе с его пилоном в сборе, что также привело к отрыву метровой секции передней кромки крыла. Эти компоненты откатились назад через верхнюю часть крыла, прежде чем приземлиться позади самолета на взлетно-посадочной полосе.

NTSB в конце концов обнаружил, что узел пилона двигателя был поврежден во время технического обслуживания примерно за два месяца до этого. Выяснилось, что в целях экономии времени инженеры авианосца сняли двигатель и пилон с крыла как единое целое. Это противоречило указанию McDonnell Douglas делать каждый компонент отдельно. К сожалению, никто из 258 пассажиров и 13 членов экипажа не выжил.

Фото:

Дин Морли через flickr

Еще один инцидент, связанный с пилоном, стал причиной самой смертоносной катастрофы в истории авиации Нидерландов. 4 октября 1992, рейс 1862 авиакомпании El Al выполнял двусторонний грузовой рейс в аэропорт Тель-Авива Бен-Гурион (TLV). Рейс вылетел из аэропорта Нью-Йорка имени Джона Кеннеди с промежуточной посадкой в Амстердаме Схипхол (AMS).

Вскоре после вылета, когда Boeing 747-200F поднялся на высоту 6500 футов, его двигатель номер три (и соответствующий пилон) отделились от крыла самолета. Когда он упал вниз и назад, он также столкнулся с двигателем номер четыре, в результате чего он и его пилон также оторвались от реактивного самолета.

Самолет врезался в многоквартирный дом в амстердамском районе Бийлмермер, в результате чего трагически погибли все четверо пассажиров самолета, а также 39 человек на земле. Расследование показало, что на штифтах предохранителя, удерживающих пилоны двигателя, образовались усталостные трещины, что в конечном итоге привело к катастрофе.

Хотите поделиться своими мыслями или получить дополнительную информацию о двигателях, корпусе и навесном оборудовании? Мы не часто обсуждаем эту тему, поэтому дайте нам знать, что вы думаете в комментариях.

Как работает турбовентиляторный двигатель? — Структура двигателя

хорошо знать

Какую роль играют компрессоры, турбины и т.п. в перспективном турбовентиляторном двигателе? Мы объясняем ключевые функции выбранных компонентов двигателя.

08.2021 | автор:

Изабель Хенрих

автор:

Изабель Генрих

studierte Mechatronik, besuchte die Deutsche Journalistenschule und gründete das digitale Wissenschaftsmagazin Substanz. Er schreibt über verschiedenste Themen aus Technik und Wissenschaft.

Er schreibt über verschiedenste Themen aus Technik und Wissenschaft.

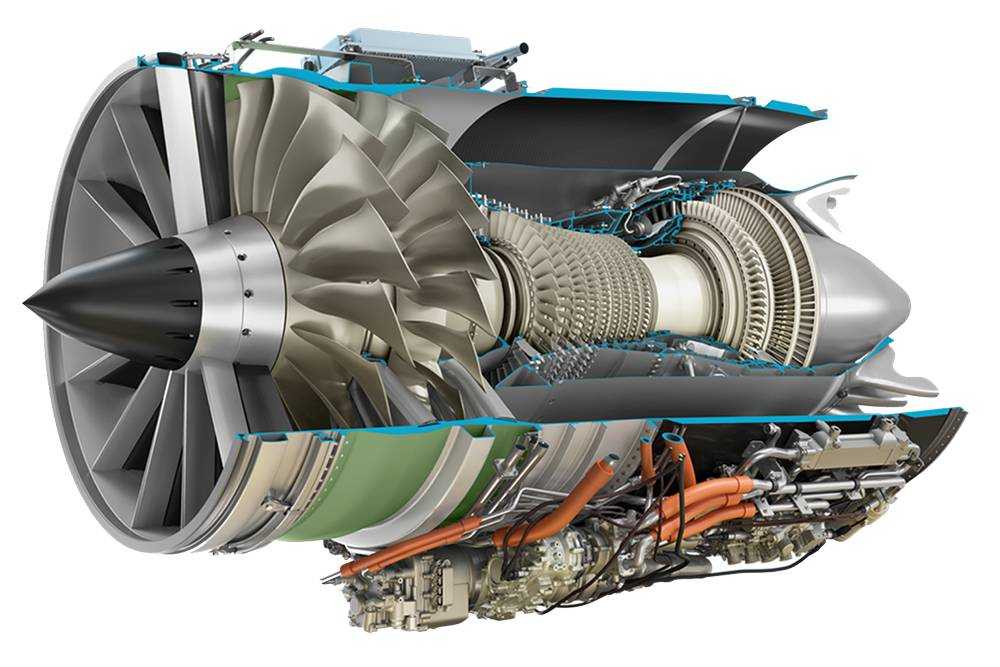

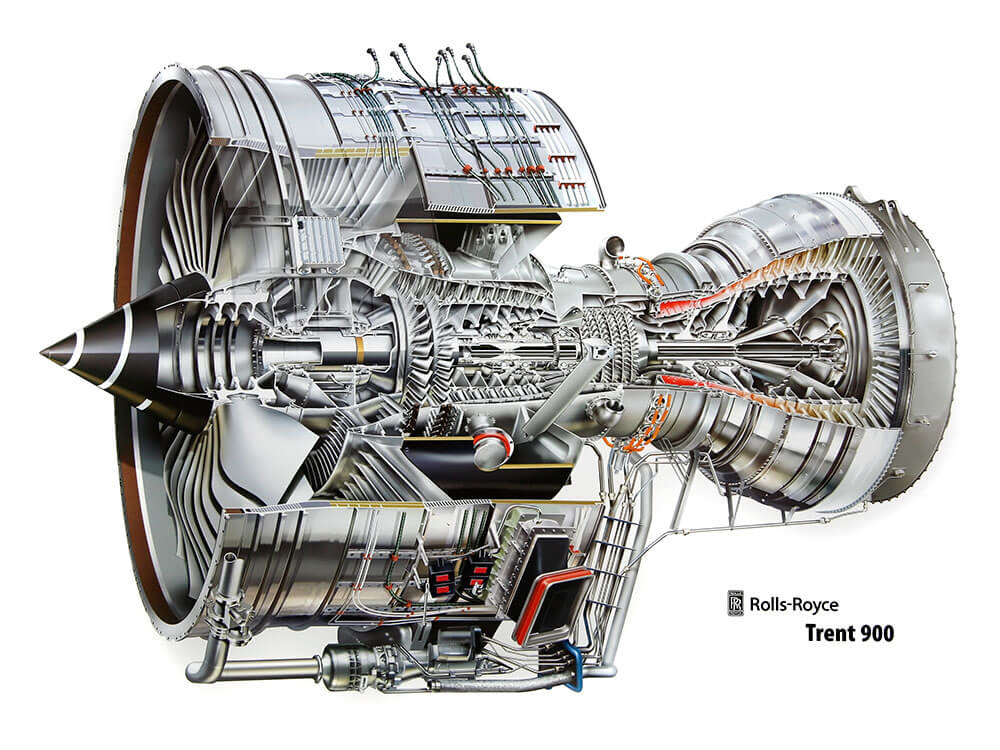

Обладая тягой до 35 000 фунтов, современные двигатели PW1100G-JM из семейства двигателей Pratt & Whitney GTF™ могут поднять A320neo в воздух. Ротор вентилятора, хорошо видимый ротор компрессора спереди, обеспечивает основную тягу. Он приводится в движение турбиной низкого давления, которая особенно быстро работает в двигателе GTF и обеспечивает большую эффективность. Это стало возможным благодаря установленному в ГТФ редуктору, который развязывает турбину низкого давления и вентилятор друг от друга. Это позволяет обоим работать с оптимальной скоростью — вентилятор медленнее, турбина низкого давления быстрее. Турбина, редуктор и вентилятор являются важными компонентами современного турбовентиляторного двигателя. И какую роль на самом деле играют компрессор и камера сгорания?

Нажмите на наш виртуальный турбовентиляторный двигатель с редуктором и узнайте больше об отдельных компонентах и их задачах:

Ротор вентилятора

Ротор вентилятора — это первый и очень большой ротор компрессора. Его первостепенной задачей является разгон большого массового расхода воздуха в обходном потоке и обеспечение таким образом основной тяги. Вентилятор приводится в действие турбиной низкого давления через вал низкого давления. В турбовентиляторном двигателе с редуктором вентилятор оптимизирован для максимального расхода воздуха.

Его первостепенной задачей является разгон большого массового расхода воздуха в обходном потоке и обеспечение таким образом основной тяги. Вентилятор приводится в действие турбиной низкого давления через вал низкого давления. В турбовентиляторном двигателе с редуктором вентилятор оптимизирован для максимального расхода воздуха.

Знаете ли вы?

Для инженеров всегда особое зрелище, когда лопасти вентилятора двигателя Boeing 777 GE90 поступают в техническое обслуживание MTU: длина этих лопастей составляет полные 1,25 метра, а вес каждой – 25 кг.

Коробка передач

В обычных двигателях турбина низкого давления и вентилятор расположены на одном валу, но здесь коробка передач разделяет два компонента. Это позволяет компонентам работать с оптимальной скоростью: вентилятор большого диаметра работает медленнее, а компрессор низкого давления и турбина низкого давления меньшего размера значительно быстрее. Коробка передач представляет собой планетарную передачу с передаточным числом 3:1 или выше.

Знаете ли вы?

Pratt & Whitney, MTU и Fiat Avio начали свои первые предварительные исследования турбовентиляторного двигателя с редуктором в 1990-х годах.

Компрессор низкого давления

Задача этого компрессора — засасывать воздух и сжимать его перед подачей в камеру сгорания. Усовершенствованные двигатели имеют как компрессор низкого, так и высокого давления. Компрессор низкого давления, также известный как бустер, отвечает за предварительное сжатие воздуха. Разработка технологии расширения рабочего диапазона и изготовление лопастей из композитных материалов для снижения общего веса приведут к дальнейшим улучшениям.

Знаете ли вы?

Компрессор низкого давления EJ200, двигателя Eurofighter, является первым компрессором с блисковой конструкцией, когда-либо запущенным в производство. MTU разработала в то время линейную сварку трением специально для изготовления блисков.

Компрессор высокого давления

Высокоэффективный компрессор высокого давления обеспечивает основное сжатие. Что отличает усовершенствованный турбовентиляторный двигатель, так это то, что лопасти и диск изготавливаются как единая деталь, известная как «блиск». Эти высокотехнологичные компоненты не только экономят место и весят меньше, чем обычные роторы с отдельными лопастями, но и обеспечивают лучшую аэродинамику лопастей. Кроме того, они сокращают сборочные работы и, следовательно, затраты.

Что отличает усовершенствованный турбовентиляторный двигатель, так это то, что лопасти и диск изготавливаются как единая деталь, известная как «блиск». Эти высокотехнологичные компоненты не только экономят место и весят меньше, чем обычные роторы с отдельными лопастями, но и обеспечивают лучшую аэродинамику лопастей. Кроме того, они сокращают сборочные работы и, следовательно, затраты.

Знаете ли вы?

Компания MTU построила специально спроектированный цех по производству блисков на своей производственной площадке в Мюнхене, где компания выпускает до 6000 блисков в год.

Камера сгорания

Внутри камеры сгорания сжатый воздух, поступающий в камеру, смешивается с топливом, где сгорает при температуре около 1700 градусов Цельсия. Разрабатываются новые концепции камеры сгорания с обедненной смесью для снижения выбросов оксидов азота; они требуют передовых концепций охлаждения.

Знаете ли вы?

В МТУ разработана специальная технология лазерной сварки для ремонта камеры сгорания двигателя Т64, которая используется, например, в транспортном вертолете Sikorsky CH-53. Затем этот метод был адаптирован для других программ движка.

Затем этот метод был адаптирован для других программ движка.

Турбина высокого давления

В турбине энергия, содержащаяся в газовом потоке, выходящем при высоком давлении и температуре из камеры сгорания, преобразуется в механическую энергию. Турбина разделена на секции высокого и низкого давления: турбина высокого давления приводит в действие компрессор высокого давления. Передовые технологии, такие как новые материалы, новые концепции охлаждения и воздушное охлаждение, помогут еще больше повысить эффективность двигателя в будущем.

Знаете ли вы?

MTU производит детали турбины высокого давления для GP7000 с момента запуска программы в 2005 году. Двухступенчатая конструкция турбины высокого давления для мегалайнера A380 основана на GE90 — двигателе для Boeing 777.

Турбина низкого давления

Турбина низкого давления приводит в действие компрессор низкого давления и вентилятор, который, в свою очередь, создает большую часть тяги. Турбина низкого давления ГТФ вращается намного быстрее, чем у обычного газотурбинного двигателя. Это позволяет значительно уменьшить количество ступеней и, следовательно, размер и вес двигателя.

Турбина низкого давления ГТФ вращается намного быстрее, чем у обычного газотурбинного двигателя. Это позволяет значительно уменьшить количество ступеней и, следовательно, размер и вес двигателя.

Знаете ли вы?

Компания MTU получила две награды Германии за инновации за высокоскоростную турбину низкого давления. Это единственная компания в мире, освоившая эту технологию.

Ротор вентилятора

Ротор вентилятора

Ротор вентилятора — это первый и очень большой ротор компрессора. Его первостепенной задачей является разгон большого массового расхода воздуха в обходном потоке и обеспечение таким образом основной тяги. Вентилятор приводится в действие турбиной низкого давления через вал низкого давления. В турбовентиляторном двигателе с редуктором вентилятор оптимизирован для максимального расхода воздуха.

Знаете ли вы?

Для инженеров всегда особое зрелище, когда лопасти вентилятора двигателя Boeing 777 GE90 поступают в техническое обслуживание MTU: длина этих лопастей составляет полные 1,25 метра, а вес каждой – 25 кг.

Коробка передач

Коробка передач

В обычных двигателях турбина низкого давления и вентилятор расположены на одном валу, но здесь коробка передач разделяет два компонента. Это позволяет компонентам работать с оптимальной скоростью: вентилятор большого диаметра работает медленнее, а компрессор низкого давления и турбина низкого давления меньшего размера значительно быстрее. Коробка передач представляет собой планетарную передачу с передаточным числом 3:1 или выше.

Знаете ли вы?

Pratt & Whitney, MTU и Fiat Avio начали свои первые предварительные исследования турбовентиляторного двигателя с редуктором в 1990-х годах.

Компрессор низкого давления

Компрессор низкого давления

Задача этого компрессора состоит в том, чтобы всасывать воздух и сжимать его перед подачей в камеру сгорания. Усовершенствованные двигатели имеют как компрессор низкого, так и высокого давления. Компрессор низкого давления, также известный как бустер, отвечает за предварительное сжатие воздуха. Разработка технологии расширения рабочего диапазона и изготовление лопастей из композитных материалов для снижения общего веса приведут к дальнейшим улучшениям.

Усовершенствованные двигатели имеют как компрессор низкого, так и высокого давления. Компрессор низкого давления, также известный как бустер, отвечает за предварительное сжатие воздуха. Разработка технологии расширения рабочего диапазона и изготовление лопастей из композитных материалов для снижения общего веса приведут к дальнейшим улучшениям.

Знаете ли вы?

Компрессор низкого давления EJ200, двигателя Eurofighter, является первым компрессором с блисковой конструкцией, когда-либо запущенным в производство. MTU разработала в то время линейную сварку трением специально для изготовления блисков.

Компрессор высокого давления

Компрессор высокого давления

Высокоэффективный компрессор высокого давления обеспечивает основное сжатие. Что отличает усовершенствованный турбовентиляторный двигатель, так это то, что лопасти и диск изготавливаются как единая деталь, известная как «блиск». Эти высокотехнологичные компоненты не только экономят место и весят меньше, чем обычные роторы с отдельными лопастями, но и обеспечивают лучшую аэродинамику лопастей. Кроме того, они сокращают сборочные работы и, следовательно, затраты.

Эти высокотехнологичные компоненты не только экономят место и весят меньше, чем обычные роторы с отдельными лопастями, но и обеспечивают лучшую аэродинамику лопастей. Кроме того, они сокращают сборочные работы и, следовательно, затраты.

Знаете ли вы?

Компания MTU построила специально спроектированный цех по производству блисков на своей производственной площадке в Мюнхене, где компания выпускает до 5000 блисков в год.

Камера сгорания

Камера сгорания

Внутри камеры сгорания сжатый воздух, поступающий в камеру, смешивается с топливом, где сгорает при температуре около 1700 градусов Цельсия. Разрабатываются новые концепции камеры сгорания с обедненной смесью для снижения выбросов оксидов азота; они требуют передовых концепций охлаждения.

Знаете ли вы?

MTU разработала специальную технологию лазерной сварки для ремонта камеры сгорания двигателя Т64, которая используется, например, в транспортном вертолете Sikorsky CH-53. Затем этот метод был адаптирован для других программ движка.

Затем этот метод был адаптирован для других программ движка.

Турбина высокого давления

Турбина высокого давления

В турбине энергия, содержащаяся в газовом потоке, выходящем при высоком давлении и температуре из камеры сгорания, преобразуется в механическую энергию. Турбина разделена на секции высокого и низкого давления: турбина высокого давления приводит в действие компрессор высокого давления. Передовые технологии, такие как новые материалы, новые концепции охлаждения и воздушное охлаждение, помогут еще больше повысить эффективность двигателя в будущем.

Знаете ли вы?

MTU производит детали турбины высокого давления для GP7000 с момента запуска программы в 2005 году. Двухступенчатая конструкция турбины высокого давления для мегалайнера A380 основана на GE90 — двигателе для Boeing 777.

Турбина низкого давления

Турбина низкого давления

Турбина низкого давления приводит в действие компрессор низкого давления и вентилятор, который, в свою очередь, создает большую часть тяги.