Топливная система COMMON RAIL – что это такое?

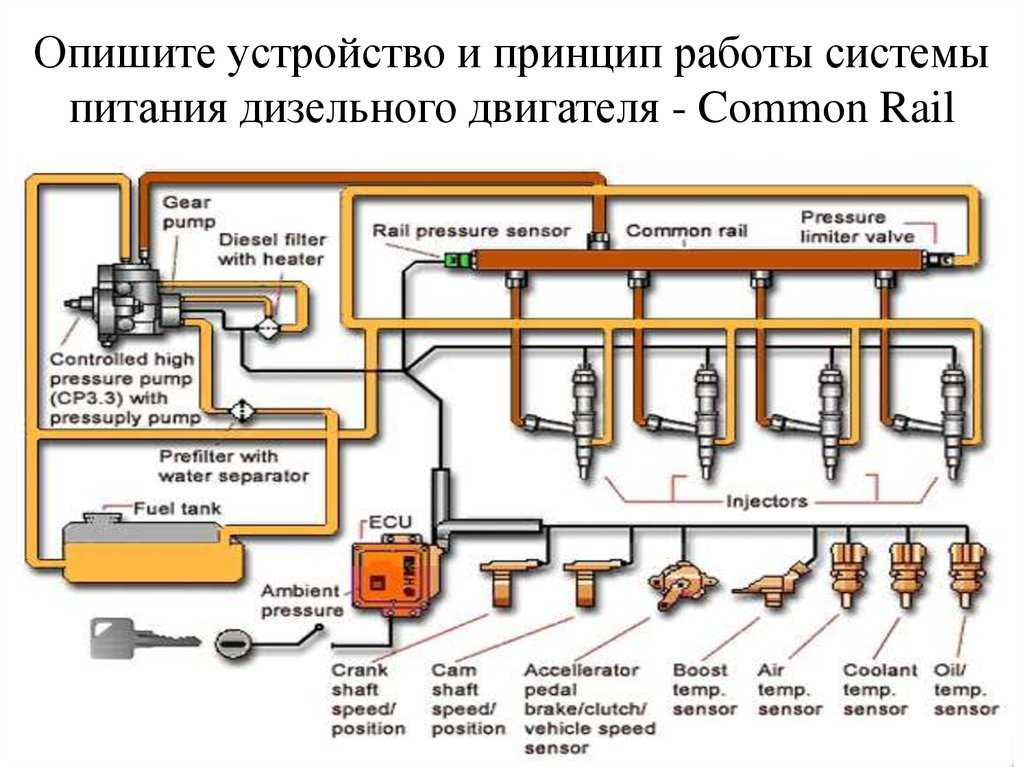

COMMON RAIL – это дизельная топливная система нового поколения, получившая широкое распространение в связи с ужесточением экологических норм. Помимо снижения уровня токсичности выхлопа, этот тип впрыска позволяет обеспечить требуемую мощности двигателя при минимальной подаче топлива. В дословном переводе «common rail» читается как «единая магистраль». Рассмотрим основные отличия, принцип работы и особенности конструкции системы.

Особенности

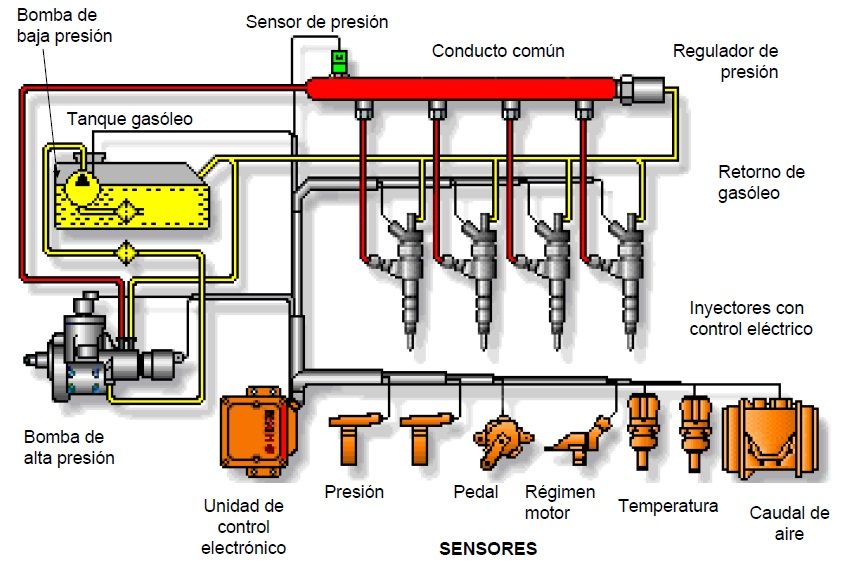

Одним из наиболее явных отличий топливной системы Common Rail является наличие общей магистрали, расположенной между форсунками и ТНВД, выполняющей функцию аккумулятора горючего. В отличие от схемы, в которой насос напрямую распределял смесь по форсункам, в данной конструкции его роль ограничивается закачиванием дизеля в трубопровод. Еще одной особенностью является электронная система управления дозирования топлива в распылителях.

Однако основным отличием системы нового поколения является значительно более высокое давление впрыска, которое определяет качество и равномерность распределения факела. Этот фактор является ключевым аспектом формирования смеси и ее последующего возгорания, что и определяет эффективность работы двигателя. Так, использование современных топливных систем Common Rail позволяет обеспечить почти до 40% прироста мощности дизельного двигателя при одновременном уменьшении уровня шума и расхода горючего до 15%. Помимо этого увеличивается и крутящий момент силового агрегата.

Этот фактор является ключевым аспектом формирования смеси и ее последующего возгорания, что и определяет эффективность работы двигателя. Так, использование современных топливных систем Common Rail позволяет обеспечить почти до 40% прироста мощности дизельного двигателя при одновременном уменьшении уровня шума и расхода горючего до 15%. Помимо этого увеличивается и крутящий момент силового агрегата.

Высокая технологичность конструкции обуславливает требовательность данной системы впрыска к качеству горючего. Мелкие абразивные частицы, попавшие в топливную магистраль, могут вывести из строя аппаратуру, изготовленную с высокой точностью.

Принцип работы топливной системы Common Rail

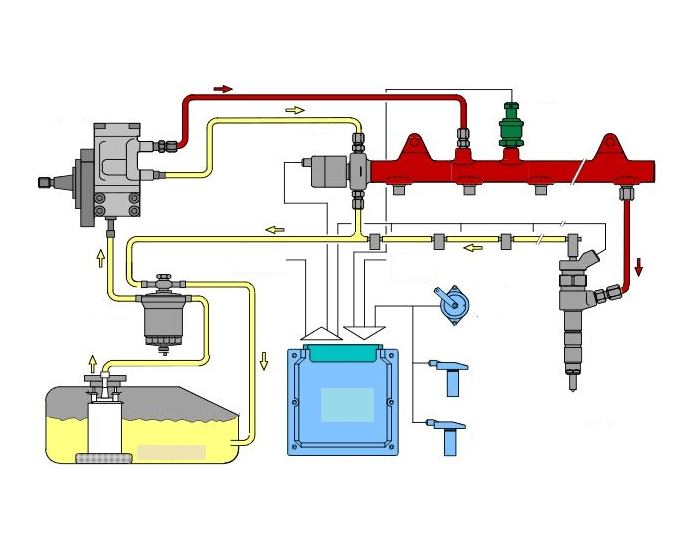

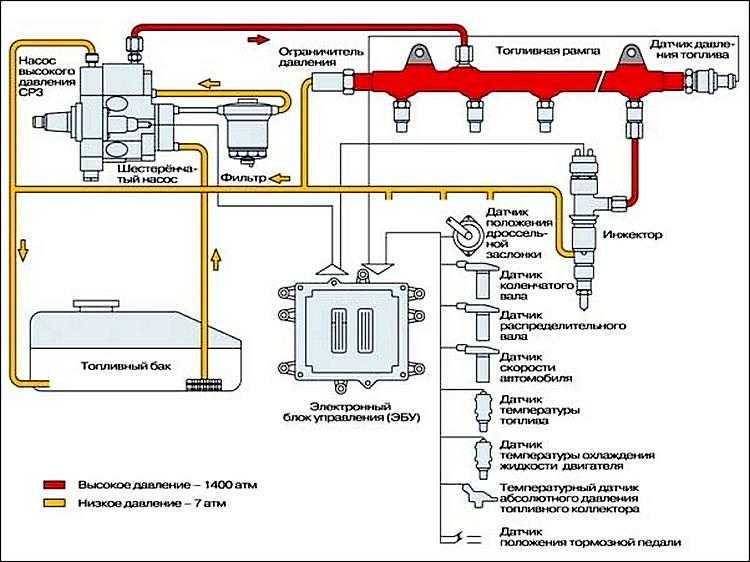

Принцип действия топливной системы Common Rail заключается в подаче горючего к распылителям от рампы, которая выполняет функцию предварительного аккумулятора высокого давления. Схема работы оборудования схожа с технологией старых топливопроводов. Насос подкачки забирает дизель из бака и отправляет к ТНВД, который нагнетает давление в магистрали и снабжает горючим распылители, в необходимый момент впрыскивающим его в цилиндры.

Желтым цветом показан контур низкого давления, красным – контур высокого давления, коричневым – обратный слив топлива в бак.

- Топливоподкачивающий насос.

- Топливный фильтр.

- Топливный насос высокого давления.

- Клапан дозировки.

- Датчик давлений топлива в рампе.

- Аккумулятор высокого давления – топливная рейка.

- Регулятор давления (контрольный клапан).

- Инжекторы.

Электронное управление позволило организовать двухступенчатую схему подкачки строго дозированных порций топлива. На первом этапе в камеру поступает минимально необходимая доза (порядка 1 мг), воспламенение которой повышает температуру в замкнутом объеме, после чего в него впрыскивается основная часть горючего. Такая схема дает возможность обеспечить плавное нарастание давления в камере, вследствие чего силовой агрегат функционирует мягче и значительно снижается уровень шума при его работе.

На основании поступающих от датчиков данных система определяет необходимое количество топлива, которое забирается из бака через дозирующий клапан. Таким образом, топливо вначале попадает в насос, а через него – во «временный аккумулятор». За поддержание необходимого уровня давления в рампе отвечает соответствующий регулятор. В заданный момент времени управляющий блок посылает команду к форсункам, и те на определенный срок открывают заслонки. В зависимости от режима эксплуатации силового агрегата, система может в некоторых пределах автоматически менять показатели давления и объем топлива. Давление рассчитывается и поддерживается вне зависимости от скорости вращения коленвала и количества подаваемого горючего. Распылители подают смесь в цилиндры, получая управляющий сигнал от электронного блока к соленоиду.

Использование разделенного цикла воспламенений в дизельных топливных системах позволяет поднять крутящий момент на низких оборотах коленвала до 25% при одновременном уменьшении потребления горючего на 20%. Помимо этого, понижается степень выхода сажи в выхлоп, а звук работы двигателя становится значительно тише.

Помимо этого, понижается степень выхода сажи в выхлоп, а звук работы двигателя становится значительно тише.

Конструкция

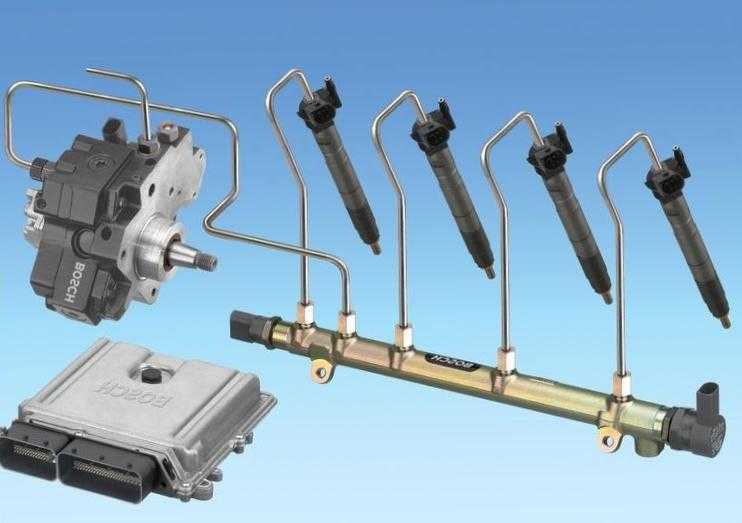

Конструктивно топливная система двигателя Common Rail является контуром высокого давления, который представляет собой сложный комплекс из нескольких взаимосвязанных узлов.

ТНВД. Этот агрегат предназначен для нагнетания давления в горючем. Так как в дизельном двигателе обороты коленвала регулируются не дроссельной заслонкой, а объемом подаваемого топлива, то ТНВД является одним из наиболее важных элементов в конструкции силового агрегата.

Клапан и регулятор. Клапан предназначен для дозирования порции горючего, поступающего к насосу и конструктивно представляет собой деталь ТНВД. Регулятор давления размещается в топливной магистрали и управляет работой силовой установки в зависимости от нагрузки на нее.

Рампа. Эта деталь обладает широким функционалом и выполняет роль аккумулятора горючего, а также распределяет его по форсункам и смягчает перепады давления в жидкости.

Форсунки. В отличие от бензиновых аналогов, конструкция данного типа распылителей рассчитана на значительно более высокое давление. Помимо этого, форсунки Common Rail управляют объемом топлива, которое поступает непосредственно в цилиндр. В современных двигателях используются два типа распылителей:

- Электрогидравлические. В конструкциях данного типа подача топлива осуществляется работой электромагнитного клапана.

- Пьезофорсунки. В конструкциях данного типа дозированием горючего управляют специальные кристаллы, на порядок повышающие скорость отклика на управляющие сигналы.

Перспективы развития

Технологический потенциал топливной системы Common Rail дал новый импульс развитию дизельных двигателей в условиях перманентно повышающихся стандартов по токсичности. Благодаря контролю высокоточной электроники и значительному давлению при впрыске сгорание смеси происходит с максимальной отдачей, что обеспечивает оптимальную работу силового агрегата на каждом из режимов работы. Дальнейшее технологическое развитие системы напрямую связано с повышением норм экологической безопасности.

Дальнейшее технологическое развитие системы напрямую связано с повышением норм экологической безопасности.

Устройство и принцип работы системы Common Rail

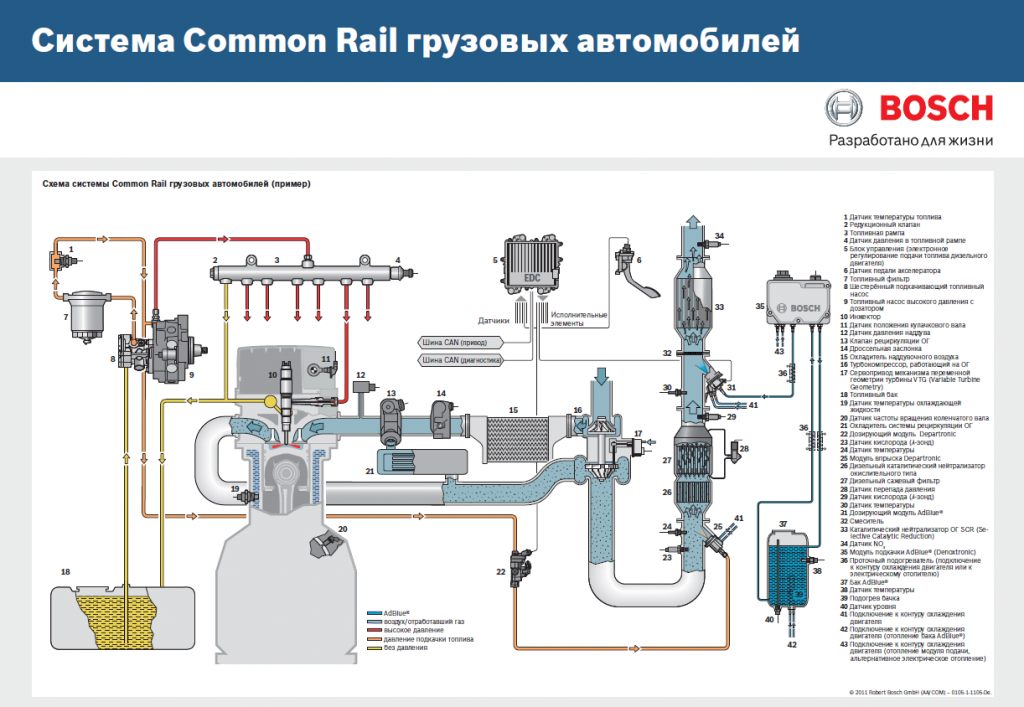

Схема и детали системы

Высокое давление 230-1800 бар.

Давление в обратной магистрали форсунок, 10 bar.

Давление в напорной магистрали, Давление в обратной магистрали.

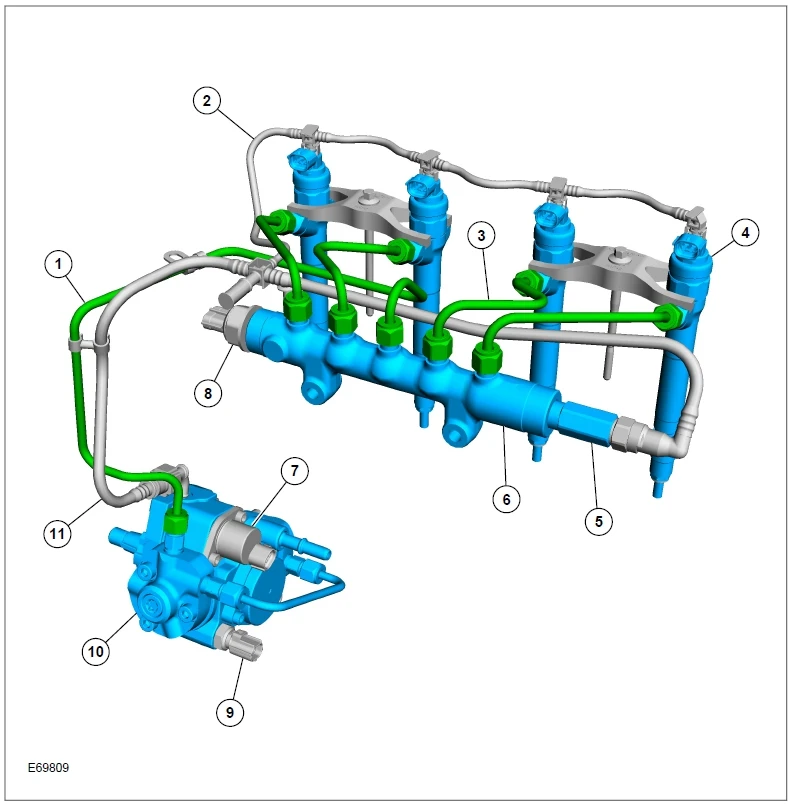

1. Подкачивающий топливный насос.

Осуществляет постоянную подкачку топлива в напорную магистраль.

2. Топливный фильтр с клапаном предварительного подогрева.

Клапан предварительного подогрева препятствует при низких температурах окружающей среды засорению фильтра кристаллизующимися парафинами.

3. Дополнительный топливный насос.

Подаёт топливо из напорной магистрали к топливному насосу.

4. Сетчатый фильтр.

Предохраняет насос высокого давления от попадания инородных частиц.

5. Датчик температуры топлива.

Измеряет текущую температуру топлива.

6. Насос высокого давления (ТНВД).

Создаёт давление, необходимое для работы системы впрыска.

7. Клапан дозирования топлива.

Регулирует количество топлива, которое необходимо подать в аккумулятор высокого давления.

8. Регулятор давления топлива.

Регулирует давление топлива в магистрали высокого давления.

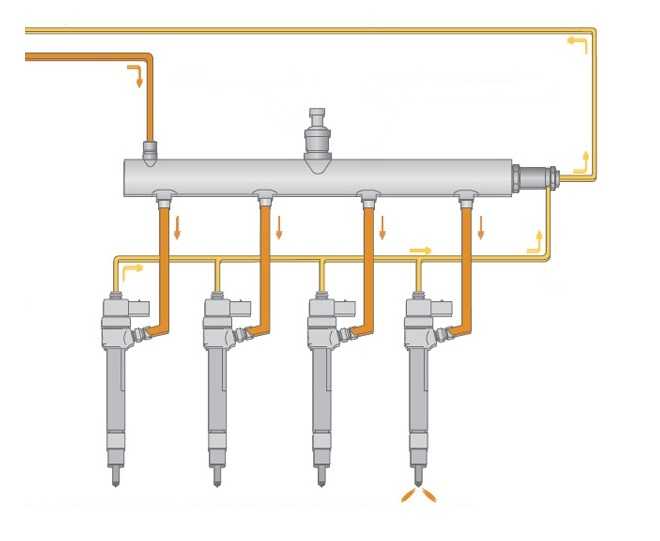

9. Аккумулятор давления (топливная рампа).

Накапливает под высоким давлением топливо,необходимое для впрыска во все цилиндры.

10. Датчик давления топлива.

Измеряет текущее давление топлива в магистрали высокого давления.

11. Редукционный клапан.

Поддерживает давление в обратной магистрали форсунок системы впрыска на уровне 10 бар. Такое давление необходимо для работы форсунок.

12. Форсунки.

Система впрыска Common Rail

Система впрыска Common Rail представляет систему впрыска топлива для дизельных двигателей с аккумулятором высокого давления. Термин «Common Rail» означает «общая балка или рампа» и служит для обозначения общей топливной рампы

(аккумулятора давления) для всех форсунок ряда цилиндров.

В данной системе процесс впрыска отделён от процесса создания высокого давления. Необходимое для системы впрыска высокое давление создаётся с помощью отдельного топливного насоса высокого давления (ТНВД).

Топливо, находящееся под высоким давлением, накапливается в аккумуляторе давления (топливной рампе)

и через короткие топливопроводы высокого давления подаётся к форсункам.

Управление системой впрыска Common Rail осуществляется системой управления двигателя Bosch EDC.

Система впрыска Common Rail располагает большими возможностями для регулирования давления и параметров впрыска в соответствии с режимом работы двигателя. Это создает хорошие предпосылки для удовлетворения постоянно растущих требований к системе впрыска в плане улучшения экономичности, снижения токсичности ОГ и шумности двигателя.

Это создает хорошие предпосылки для удовлетворения постоянно растущих требований к системе впрыска в плане улучшения экономичности, снижения токсичности ОГ и шумности двигателя.

Форсунки

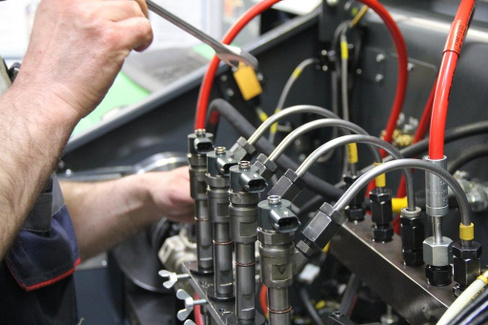

В данной системе впрыска Common Rail используются пьезоэлектрические форсунки.

Управление форсунками осуществляется исполнительным механизмом, основанном на использовании пьезоэлемента. Скорость переключения такого механизма во много раз выше, чем у форсунки с электромагнитным клапаном.

Кроме того, масса подвижной иглы у распылителя пьезоэлектрической форсунки примерно на 75 % меньше, чем у форсунки с электромагнитным приводом.

Это обеспечивает пьезоэлектрическим форсункам следующие преимущества:

* короткое время переключения

* возможность произвести несколько впрысков в течение рабочего такта

* точность дозировки впрыска

Работа пьезофорсунки Common Rail

И для интереса. Как изготавливается форсунка Common Rail Piezo на заводе.

Процесс впрыска

Высокая скорость переключения пьезоэлектрической форсунки позволяет гибко и с высокой точностью управлять фазами впрыска и дозировать подачу топлива. Благодаря этому управление процессом впрыска топлива может осуществляется в точном соответствии с потребностью двигателя в определённый момент времени. За время такта может быть произведено до пяти отдельных впрысков.

ТНВД

Насос высокого давления представляет собой одноплунжерный насос. Привод насоса осуществляется через зубчатый ремень коленвала с частотой, равной частоте оборотов двигателя. ТНВД предназначен для создания в топливной магистрали давления до 1800 бар, необходимого для работы системы впрыска. С помощью двух кулачков, развёрнутых на приводном вале на 180°, скачок давления формируется синхронно с впрыском во время рабочего такта конкретного цилиндра. Это обеспечивает равномерную нагрузку привода насоса и снижает колебания давления в области высокого давления.

С помощью двух кулачков, развёрнутых на приводном вале на 180°, скачок давления формируется синхронно с впрыском во время рабочего такта конкретного цилиндра. Это обеспечивает равномерную нагрузку привода насоса и снижает колебания давления в области высокого давления.

Для снижения трения при передаче усилия от приводных кулачков к плунжеру насоса между ними установлен ролик.

Устройство насоса высокого давления

Схематическое представление насоса высокого давления.

Вернутся к началу страницы

Как работает система впрыска Common Rail?

ИСТОРИЯ

Опубликовано 24 июня 2014 г. от Dr. Johannes Kech ,

Система впрыска Common Rail позволяет оптимизировать процесс сгорания таким образом, чтобы из меньшего количества топлива вырабатывалось меньше загрязняющих веществ.

Благодаря системе впрыска Common Rail процесс сгорания можно оптимизировать для достижения низкого уровня выбросов вредных веществ в сочетании с меньшим расходом топлива. Топливо впрыскивается в камеру сгорания из общей топливной рампы под высоким давлением. Электронная система управления гарантирует, что начало впрыска, количество и время не зависят от частоты вращения двигателя. В 1996, с двигателем Series 4000, MTU был первым производителем больших дизельных двигателей, который ввел систему впрыска топлива Common Rail в качестве стандартной функции.

Пионер системы впрыска топлива Common Rail Нормы выбросов для дизельных двигателей, применяемых в судах, поездах, большегрузных внедорожниках и генераторных установках, становятся все более строгими и требуют значительных модификаций силовых установок. В то же время клиенты постоянно требуют более экономичных двигателей. Системы доочистки отработавших газов, такие как каталитические нейтрализаторы SCR (избирательное каталитическое восстановление, сокращенно SCR) или сажевые фильтры, являются одним из способов снижения выбросов, но также требуют больше места и потенциально увеличивают потребность в техническом обслуживании двигателя. По этим причинам mtu в первую очередь проводит политику сокращения выбросов за счет внутренних усовершенствований двигателя. Сгорание топлива в двигателе улучшается, так что, если это вообще возможно, выбросы не образуются. При необходимости MTU вводит второй этап контроля выбросов, при котором оставшиеся вредные выбросы удаляются системами доочистки выхлопных газов.

По этим причинам mtu в первую очередь проводит политику сокращения выбросов за счет внутренних усовершенствований двигателя. Сгорание топлива в двигателе улучшается, так что, если это вообще возможно, выбросы не образуются. При необходимости MTU вводит второй этап контроля выбросов, при котором оставшиеся вредные выбросы удаляются системами доочистки выхлопных газов.

Рис. 1: Система Common Rail для серии 4000 Производительность и гибкость системы CR создают предпосылки для чистого и эффективного сгорания.

В рамках внутренней модернизации двигателя одним из основных средств контроля за чистым сгоранием топлива, помимо рециркуляции отработавших газов, является система впрыска топлива. Он предназначен для впрыска топлива под высоким давлением в нужный момент, а также для точного дозирования количества впрыскиваемого топлива, чтобы создать условия, необходимые для сгорания внутри цилиндра с низким уровнем выбросов. Точное управление подачей топлива под высоким давлением также позволяет значительно снизить расход топлива. По этой причине компания MTU на самом раннем этапе осуществила переход от традиционных механических систем впрыска к гибкой системе Common Rail с электронным управлением — в то время главным образом с целью производства более экономичных двигателей. В 1996, MTU оснастила серию 4000, первый большой дизельный двигатель, системой Common Rail в стандартной комплектации. Общий топливный трубопровод — так называемая рейка, давшая название системе, — снабжает топливом все топливные форсунки двигателя. Когда топливо должно быть впрыснуто в цилиндр, система открывает сопло соответствующей форсунки, и топливо поступает из рампы в камеру сгорания, распыляется при этом под высоким давлением и смешивается с воздухом. Компоненты системы Common Rail требуют чрезвычайно точного и гибкого управления. Для этой цели mtu использует свой ECU (блок управления двигателем, см. рис. 1) — запатентованную систему управления двигателем, разработанную собственными силами. В связи со все более строгими стандартами выбросов для двигателей всех классов мощности и всех типов применения, MTU в будущем будет оснащать все новые двигатели системой впрыска топлива Common Rail.

По этой причине компания MTU на самом раннем этапе осуществила переход от традиционных механических систем впрыска к гибкой системе Common Rail с электронным управлением — в то время главным образом с целью производства более экономичных двигателей. В 1996, MTU оснастила серию 4000, первый большой дизельный двигатель, системой Common Rail в стандартной комплектации. Общий топливный трубопровод — так называемая рейка, давшая название системе, — снабжает топливом все топливные форсунки двигателя. Когда топливо должно быть впрыснуто в цилиндр, система открывает сопло соответствующей форсунки, и топливо поступает из рампы в камеру сгорания, распыляется при этом под высоким давлением и смешивается с воздухом. Компоненты системы Common Rail требуют чрезвычайно точного и гибкого управления. Для этой цели mtu использует свой ECU (блок управления двигателем, см. рис. 1) — запатентованную систему управления двигателем, разработанную собственными силами. В связи со все более строгими стандартами выбросов для двигателей всех классов мощности и всех типов применения, MTU в будущем будет оснащать все новые двигатели системой впрыска топлива Common Rail.

Снижение выбросов за счет комбинации с другими ключевыми технологиями

При оптимизации сгорания за счет внутренних конструктивных особенностей двигателя возникает трехсторонняя взаимосвязь между образованием оксидов азота, образованием частиц сажи и расходом топлива: чем интенсивнее сгорание и тем преобразование энергии, тем ниже выбросы и потребление твердых частиц и выше выбросы оксидов азота. И наоборот, замедленное сгорание приводит к меньшему образованию оксидов азота,

, но и к более высокому расходу топлива и уровню выбросов твердых частиц. Задача разработчиков двигателя — найти компромисс между этими крайностями для каждой точки на карте производительности двигателя. При этом они должны согласовывать влияние системы впрыска топлива с другими внутренними мерами двигателя, такими как рециркуляция отработавших газов, которая в первую очередь снижает выбросы оксидов азота, и внешние системы доочистки отработавших газов. Являясь пионером в этой области, компания MTU опирается на многолетний опыт работы с системами впрыска топлива, производимыми компанией Rolls-Royce Power Systems под брендом L’Orange и другими поставщиками. За это время компания MTU приобрела всесторонний опыт в области интеграции системы впрыска топлива Common Rail в двигатель. Это позволило компании полностью использовать потенциал системы впрыска топлива в сочетании с другими ключевыми технологиями для улучшения процесса сгорания. Двумя ключевыми параметрами впрыска топлива, которые влияют на расход топлива и выбросы, являются скорость впрыска и давление впрыска.

За это время компания MTU приобрела всесторонний опыт в области интеграции системы впрыска топлива Common Rail в двигатель. Это позволило компании полностью использовать потенциал системы впрыска топлива в сочетании с другими ключевыми технологиями для улучшения процесса сгорания. Двумя ключевыми параметрами впрыска топлива, которые влияют на расход топлива и выбросы, являются скорость впрыска и давление впрыска.

Рис. 2: Поток топлива и последовательность впрыска для многофазного впрыска mtu делит последовательность впрыска топлива на три отдельные фазы. Фаза основного впрыска обеспечивает подачу топлива, фаза предварительного впрыска снижает нагрузку на ведущую шестерню коленчатого вала, а фаза поствпрыска снижает выбросы твердых частиц. Это позволяет снизить как расход топлива, так и выбросы.

Скорость впрыска: предварительный, основной и дополнительный впрыск

Скорость впрыска определяет, когда и сколько топлива впрыскивается в цилиндр. В целях снижения выбросов и расхода топлива на современном этапе эволюции системы впрыска для двигателей MTU последовательность впрыска топлива разделена на три отдельные фазы (см. рис. 2). Время начала впрыска, продолжительность и амплитуда задаются пользователем в соответствии с картой характеристик двигателя. Фаза основного впрыска подает топливо для выработки выходной мощности двигателя. Фаза предварительного впрыска инициирует опережающее сгорание, чтобы обеспечить контролируемое сгорание топлива в фазе основного впрыска. Это снижает выбросы оксидов азота, поскольку резкое сгорание предотвращает высокие пиковые температуры. Фаза дополнительного впрыска вскоре после фазы основного впрыска снижает выбросы твердых частиц. Он улучшает смешивание топлива и воздуха на поздней стадии сгорания, повышая температуру в камере сгорания, что способствует окислению сажи. В зависимости от режима работы двигателя фаза основного впрыска может быть дополнена фазами предварительного и/или дополнительного впрыска.

В целях снижения выбросов и расхода топлива на современном этапе эволюции системы впрыска для двигателей MTU последовательность впрыска топлива разделена на три отдельные фазы (см. рис. 2). Время начала впрыска, продолжительность и амплитуда задаются пользователем в соответствии с картой характеристик двигателя. Фаза основного впрыска подает топливо для выработки выходной мощности двигателя. Фаза предварительного впрыска инициирует опережающее сгорание, чтобы обеспечить контролируемое сгорание топлива в фазе основного впрыска. Это снижает выбросы оксидов азота, поскольку резкое сгорание предотвращает высокие пиковые температуры. Фаза дополнительного впрыска вскоре после фазы основного впрыска снижает выбросы твердых частиц. Он улучшает смешивание топлива и воздуха на поздней стадии сгорания, повышая температуру в камере сгорания, что способствует окислению сажи. В зависимости от режима работы двигателя фаза основного впрыска может быть дополнена фазами предварительного и/или дополнительного впрыска.

Сравнение размеров форсунок для двигателей с разным объемом цилиндров, включая форсунки для текущих двигателей mtu серий 1600, 2000, 4000 и 8000. (светло-серый: двигатели не MTU)

Давление впрыска: пиковое давление до 2200 бар

Давление впрыска оказывает значительное влияние на уровень выбросов твердых частиц. Чем выше давление впрыска, тем лучше топливо распыляется во время впрыска и смешивается с кислородом в цилиндре. Это приводит к практически полному сгоранию

топлива с высокой конверсией энергии, при котором образуется минимальное количество твердых частиц. По этой причине mtu постоянно повышает максимальное давление впрыска в своих системах Common Rail с 1400 бар для двигателей серии 4000 в 1996 году до нынешних 2200 бар для двигателей серий 1600, 2000 и 4000 (см. рис. 3). В случае двигателя серии 8000 оно составляет 1800 бар. Для будущих поколений двигателей mtu даже планирует давление впрыска до 2500 бар. За тот же период компания mtu еще больше повысила долговечность системы и простоту ее обслуживания. Концепция фильтра, разработанная для удовлетворения требований, еще больше улучшила способность системы впрыска справляться с загрязнением топлива твердыми частицами. В будущем интервалы обслуживания форсунок будут увеличены с помощью электронной диагностики.

Концепция фильтра, разработанная для удовлетворения требований, еще больше улучшила способность системы впрыска справляться с загрязнением топлива твердыми частицами. В будущем интервалы обслуживания форсунок будут увеличены с помощью электронной диагностики.

Рис. 3: Изменение давления впрыска с 1996 г. для двигателей серии 4000 С 1996 г. компания mtu неуклонно повышает давление впрыска для дальнейшего снижения расхода топлива и выбросов твердых частиц. С 2000 года компания mtu использует усовершенствованные версии системы Common Rail на автомобилях серии 4000, среди прочего, в которых каждая топливная форсунка имеет собственный топливный резервуар. Преимущество заключается в том, что даже при больших объемах впрыска топливная рампа остается свободной от колебаний давления, а последовательности впрыска отдельных цилиндров не мешают друг другу.

Система Solo: форсунки с собственным топливным баком

Благодаря своим характеристикам система впрыска Common Rail за последние несколько лет зарекомендовала себя как стандартное оборудование для дизельных двигателей автомобилей. Описанная версия системы также хорошо подходит для использования в промышленных двигателях малой мощности. Однако в случае двигателей с большим рабочим объемом цилиндров обычная система Common Rail в настоящее время демонстрирует свои ограничения, поскольку они требуют впрыска относительно большого количества топлива в цилиндр для каждого такта зажигания. Это вызывает пульсации давления в топливном резервуаре системы Common Rail, которые могут мешать последующим последовательностям впрыска. С 2000 года компания mtu использует усовершенствованную версию системы Common Rail для двигателей серий 4000 и 8000, а с 2004 года также и для двигателей серии 2000, в которой топливные форсунки имеют встроенный топливный бак (см. рис. 4). Это позволяет топливопроводам между форсунками и общей топливной рампой иметь относительно небольшое поперечное сечение. Во время последовательности впрыска происходит лишь незначительное падение давления в собственном топливном резервуаре форсунки. Это предотвращает колебания давления в системе Common Rail и, следовательно, кратковременную недостаточность или избыточную подачу топлива к форсункам.

Описанная версия системы также хорошо подходит для использования в промышленных двигателях малой мощности. Однако в случае двигателей с большим рабочим объемом цилиндров обычная система Common Rail в настоящее время демонстрирует свои ограничения, поскольку они требуют впрыска относительно большого количества топлива в цилиндр для каждого такта зажигания. Это вызывает пульсации давления в топливном резервуаре системы Common Rail, которые могут мешать последующим последовательностям впрыска. С 2000 года компания mtu использует усовершенствованную версию системы Common Rail для двигателей серий 4000 и 8000, а с 2004 года также и для двигателей серии 2000, в которой топливные форсунки имеют встроенный топливный бак (см. рис. 4). Это позволяет топливопроводам между форсунками и общей топливной рампой иметь относительно небольшое поперечное сечение. Во время последовательности впрыска происходит лишь незначительное падение давления в собственном топливном резервуаре форсунки. Это предотвращает колебания давления в системе Common Rail и, следовательно, кратковременную недостаточность или избыточную подачу топлива к форсункам.

Рис. 4: Форсунка со встроенным топливным баком Использование форсунок со встроенным топливным баком предотвращает колебания давления в системе Common Rail и, следовательно, кратковременную недостаточную или избыточную подачу топлива к форсункам.

Индивидуальные решения для гибкого использования топлива

С повышением уровня технических характеристик систем впрыска также возрастают требования к чистоте и качеству топлива. При этом топливо должно соответствовать заранее заданным значениям вязкости и смазывающей способности, как компоненты высокого давления 9.Насосы и форсунки 0029 смазываются топливом. Он также должен быть свободен от каких-либо загрязнений, которые могут привести к абразивному повреждению при высоких давлениях. Поэтому для обеспечения правильной работы двигателя можно использовать только дизельное топливо, одобренное для данного применения и отвечающее применимым стандартам. По запросу клиента MTU проводит анализы для утверждения других видов топлива в зависимости от конкретного применения в тесном сотрудничестве с брендом Rolls-Royce Power Systems L’Orange или альтернативными поставщиками. При некоторых применениях, например, отсутствие смазки

При некоторых применениях, например, отсутствие смазки

свойства со стороны топлива можно компенсировать специальными покрытиями на системе впрыска. Кроме того, MTU помогает клиентам при проектировании бака и топливной системы на месте. Это представляет большой интерес, например, для горнодобывающей техники, которая подвергается сильному воздействию пыли.

Резюме

mtu постоянно совершенствует свои двигатели, чтобы гарантировать, что они будут соответствовать жестким будущим стандартам выбросов, при этом потребляя как можно меньше топлива. С этой целью MTU оптимизирует сгорание топлива в цилиндре с помощью своей системы впрыска топлива Common Rail с электронным управлением в сочетании с другими технологиями, такими как рециркуляция отработавших газов. Благодаря чистому и эффективному сгоранию расходы на системы нейтрализации отработавших газов могут быть сведены к минимуму, а в некоторых случаях полностью устранены. Компания MTU успешно использует системы Common Rail с 19-го века. 96 и постоянно совершенствовал эту технологию в сотрудничестве с брендом Rolls-Royce Power Systems L’Orange и другими поставщиками. Благодаря своему обширному опыту в области систем впрыска Common Rail, MTU может оптимально использовать потенциал технологии, чтобы сделать двигатели чрезвычайно экономичными и чистыми.

96 и постоянно совершенствовал эту технологию в сотрудничестве с брендом Rolls-Royce Power Systems L’Orange и другими поставщиками. Благодаря своему обширному опыту в области систем впрыска Common Rail, MTU может оптимально использовать потенциал технологии, чтобы сделать двигатели чрезвычайно экономичными и чистыми.

Что такое дизельная система Common Rail? Откройте для себя компоненты и преимущества

ЧТО ТАКОЕ ДИЗЕЛЬНАЯ СИСТЕМА COMMON RAIL ?

Common Rail — это система непосредственного впрыска топлива, используемая в дизельных двигателях . Дизельные системы Common Rail теперь могут обеспечить максимальную производительность и надежность автомобильным двигателям, снижая шум и выбросы.

Система состоит из ТНВД, топливной рампы, форсунок и датчиков , которые определяют условия работы двигателя для централизованного электронного блока (ЭБУ), который управляет всеми компонентами.

ОБЩАЯ РЕЙКА

COMMON RAIL

КАК РАБОТАЕТ СИСТЕМА COMMON RAIL?

Насос высокого давления нагнетает топливо и подает его в рампу, общий трубопровод, который служит аккумулятором давления и резервуаром. Давление регулируется клапаном с электронным управлением, так что в рампе поддерживается правильное давление, требуемое ЭБУ.

Затем топливо достигает форсунок, заполняющих два пространства, одно над и одно под иглой форсунки. Две силы уравновешивают друг друга, и игла остается закрытой благодаря пружине. Верхнее пространство, называемое камерой управления, может вентилироваться при открытии электромагнитного или пьезоэлектрического клапана.

Когда электронный блок управления открывает клапан, это верхнее пространство опустошается. Давление в нижней камере поднимает иглу вверх, открывая форсунку, и топливо впрыскивается в камеру сгорания до тех пор, пока сигнал на клапан не отключится и клапан снова закрывается; в этот момент нарастание давления в камере управления заставляет иглу закрыться.

COMMON RAIL

ПРЕИМУЩЕСТВА

- Плавный и мощный двигатель с низким расходом топлива и выбросами.

- Множественные близкие инъекции повышают эффективность .

- Модульная конструкция может быть адаптирована ко всем современным автомобилям.

- Более низкий уровень шума по сравнению с обычными дизельными системами.

COMMON RAIL

COMMON RAIL

Запчасти для дизельных форсунок

Redat S.p.A. работает на международном рынке уже более 9 лет.0006 т с 5 филиалами в мире и самым широким ассортиментом запчастей для впрыска дизельного топлива. Профессионализм, надежность, компетентность, преимущество цена-качество, специализированные операторы и опыт являются основой нашей корпоративной культуры.

Наши каталоги , всегда актуальные и отсортированные по категориям и брендам, опубликованы на нашем веб-сайте и доступны для всех наших клиентов, а также наш запас запасных частей для дизельных двигателей марки Redat, подходящих для всех основных мировых брендов. Все наши запасные части для дизельных форсунок, насос-форсунок и насосов доступны в нашем интернет-магазине.

Все наши запасные части для дизельных форсунок, насос-форсунок и насосов доступны в нашем интернет-магазине.

COMMON RAIL

ПРЕИМУЩЕСТВА REDAT

- Специализированные операторы

- Дизайн, исследования и разработки

- Внимание к деталям

- Качество и инновации

- Конкурентоспособные цены

- Техническая поддержка

- Электронная коммерция с обновленными интерактивными каталогами

COMMON RAIL

Для получения дополнительной информации:

011 969 1111

e-mail: [email protected]

COMMON RAIL

НАША ПРОДУКЦИЯ

Клапаны подачи – Поставки дизельных форсунок – Комплекты для ремонта поршневых форсунок – Электроклапаны и соленоиды Форсунки – Элементы – Запчасти ТНВД – Мембранные насосы подачи – Ремкомплекты дизельных форсунок – Опоры фильтров – Форсунки – Запчасти держателей форсунок – Запчасти форсунок Common Rail – Запчасти форсунок – Ремкомплекты ТНВД – Калибровочные прокладки – Запчасти Common Rail запчасти – Запчасти для насосов Common Rail – Запчасти для насосов VP – Ручные праймеры – Запчасти для насос-форсунок.