виды топливных насосов высокого давления, и принцип работы топливного насоса

Топливный насос высокого давления имеющий сокращенную аббревиатуру (ТНВД) выполняет следующие основные функции:

— подает топливо под высоким давлением в топливную систему ДВС;

— регулирует моменты впрыска топлива.

Топливный насос относится к наиболее важным устройствам, как бензиновых, так и дизельных двигателей.

ТНВД обычно применяются в дизельных двигателях. В бензиновых двигателях применение ТНВД нецелесообразно, ввиду того, что в нем не требуются такие высокие давления, как в дизельном двигателе.

- Плунжер (поршень) + Цилиндр (втулка) = Плунжерная система (пара)

Плунжерная система изготавливается из высокопрочной стали на высокотехнологическом оборудовании (станках), в связи с необходимостью высокой точности.

Всего один завод на все пост Советское пространство изготавливал плунжерные пары. Изготовление плунжерных пар сегодня происходит таким образом.

Изготовление плунжерных пар сегодня происходит таким образом.

Если внимательно изучить процесс производства плунжерных пар, то отчетливо видно, что огромное значение уделяют прецизионному сопряжению (зазор между плунжерной парой). Плунжер плавно входит в цилиндр под действием собственного веса.

Как изначально упоминалось, топливный насос служит не только для подачи топлива в топливную систему, но и подает его к форсункам на каждый цилиндр на бензиновом двигателе.

Форсунки являются связующим звеном этой цепи и соединяются с насосом специальными трубопроводами. Для эффективного впрыска топлива форсунки соединяются с нижней распылительной частью с специальными отверстиями для увеличения эффективности впрыска топлива с дальнейшим воспламенением. Момент впрыска топливной смеси в камеру сгорания регулируется углом опережения зажигания.

Типы топливных насосов

Существует три основных типа ТНВД, которые мы с вами рассмотрим:

- распределительный;

- рядный

- магистральный.

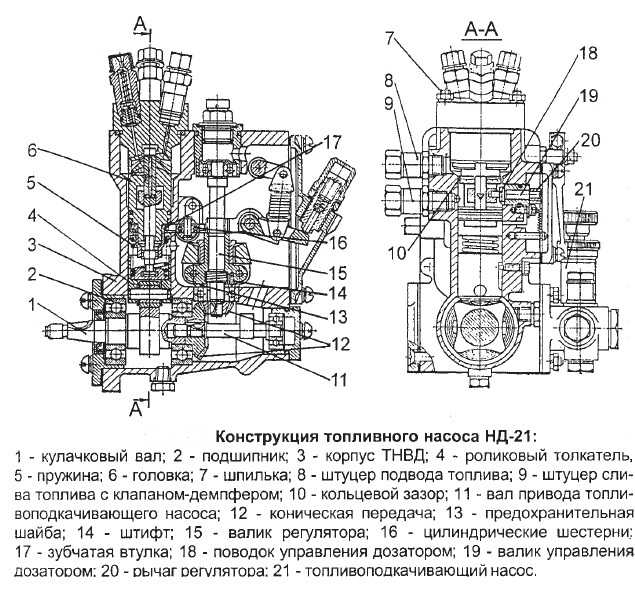

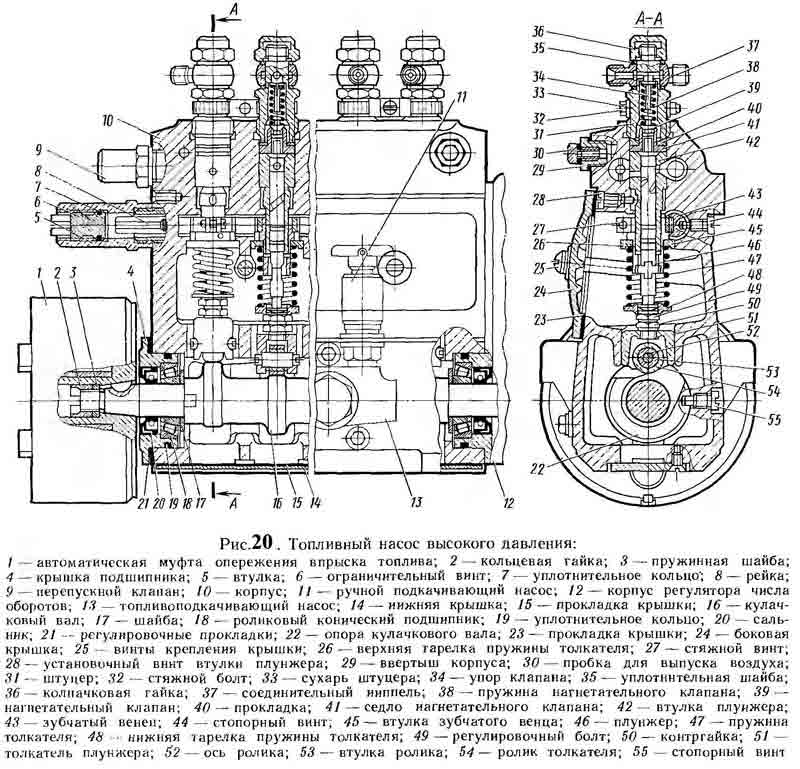

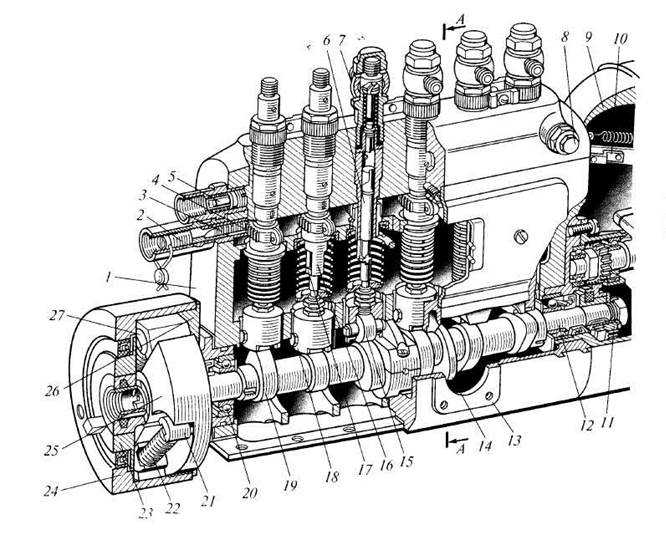

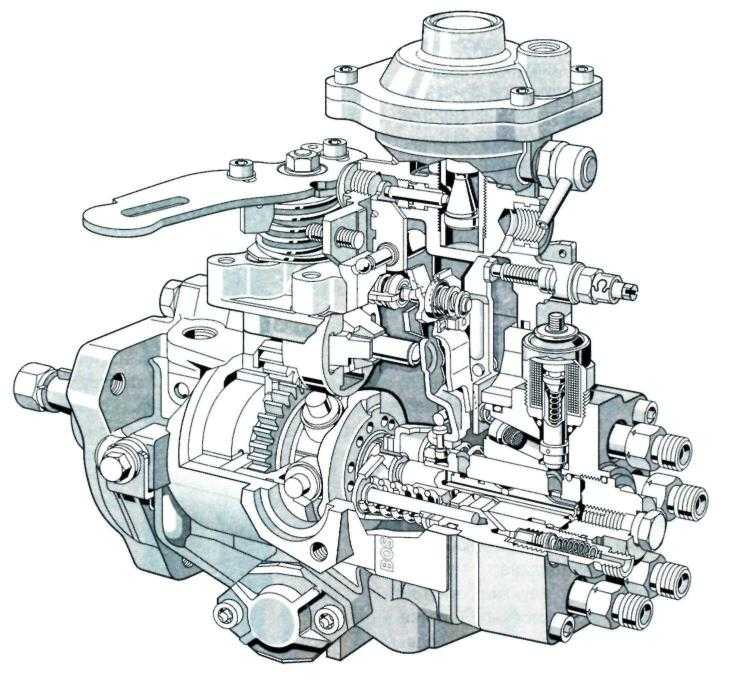

Рядный ТНВД

Рядный топливный насос высокого давления оснащен плунжерными парами, которые располагаются друг с другом. Их количество зависит от количества рабочих цилиндров двигателя и соответствует ему. Одна плунжерная пара обеспечивает подачу топлива только для одного цилиндра.

Пары устанавливаются в корпусе насоса, в котором имеются каналы входа и выхода. Плунжер приводится в работу при помощи кулачкового вала, который имеет привод от коленчатого вала.

При вращении кулачкового вала топливного насоса, кулачки воздействуют на толкатели плунжеров приводя их в движении внутри втулок насоса. Вследствие впускные и выпускные отверстия начинают последовательно открываться и закрываться. Когда плунжер движется вверх во втулке создается давление, которое приводит к открытию нагнетательного клапана, через который топливо подается к форсунке по топливопроводу.

Момент подачи топлива регулируется специальным устройством (муфтой центробежного типа). Работа муфты центробежного типа основана на перемещении грузиков под действием центробежной силы.

Работа муфты центробежного типа основана на перемещении грузиков под действием центробежной силы.

Центробежная сила изменяется по мере роста (или уменьшения) величины оборотов коленчатого вала двигателя, вследствие чего грузики расходятся к внешним краям муфты, либо сближаются к оси. Происходит смещение кулачкового вала относительно привода, что приводит к изменению работы плунжеров.

Когда обороты коленчатого вала увеличиваются – происходит ранний впрыск топлива, когда уменьшаются – поздний впрыск топлива.

Рядные топливные насосы зарекомендовали себя своей надежностью. Они совсем не привередливы к качеству топлива и смазка ТНВД осуществляется обычным моторным маслом.

Недостатки рядных топливных насосов высокого давления – их размер.

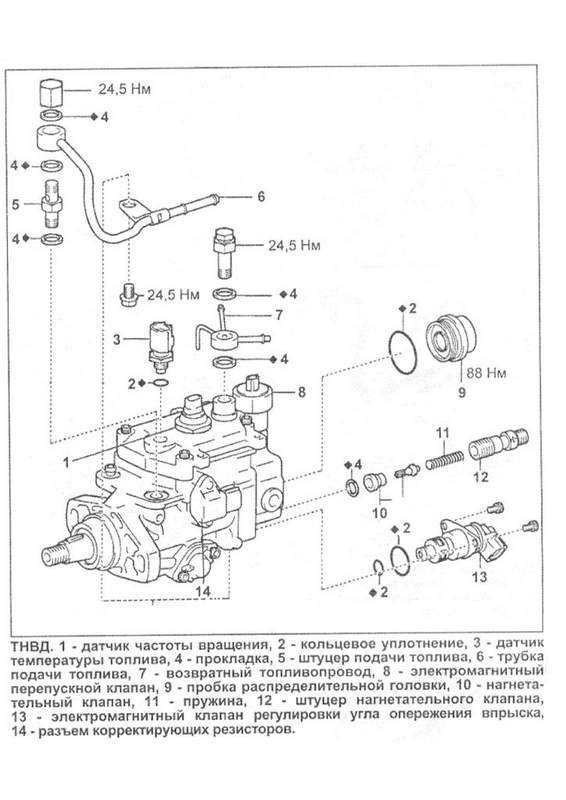

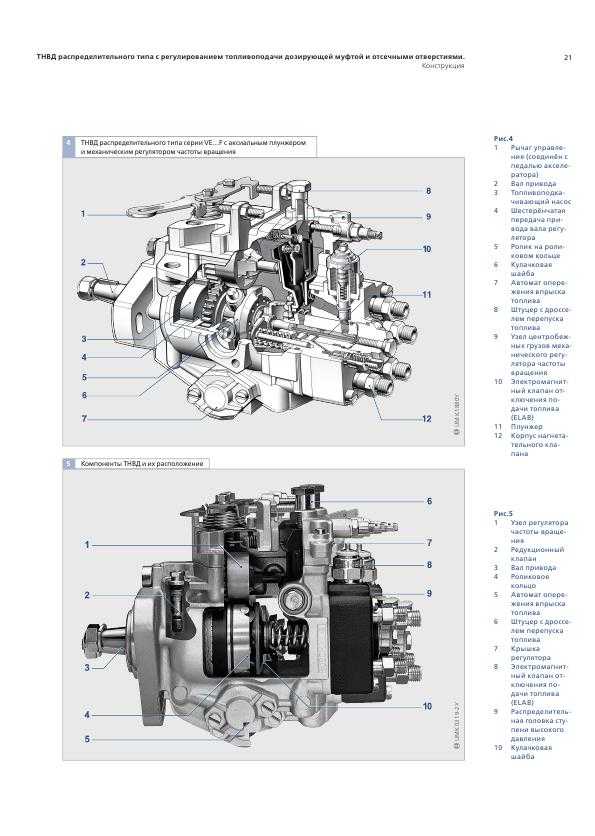

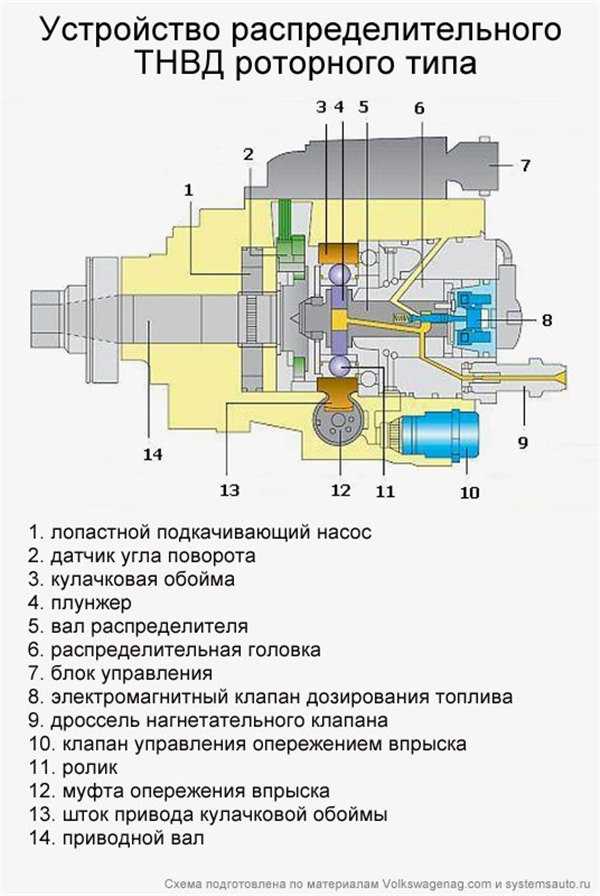

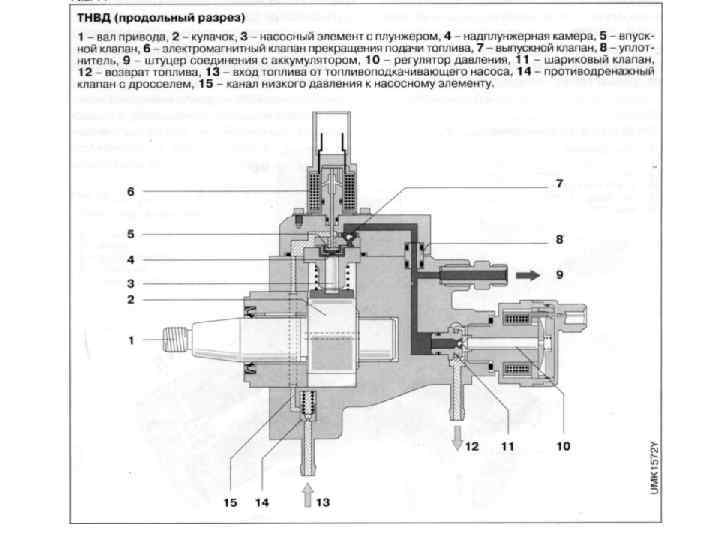

Распределительный ТНВД

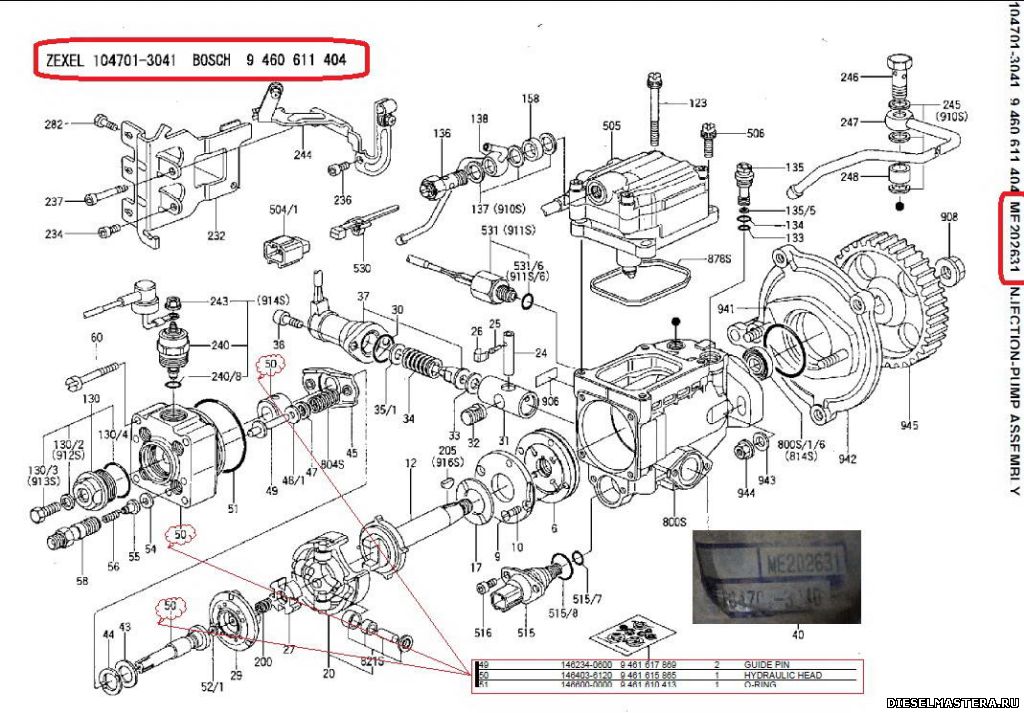

Распределительный ТНВД включает в себя один или два плунжера, что зависит от объема двигателя.

И эти один или два плунжера работают на все цилиндры двигателя. Таким образом удалось не только обеспечить более равномерную подачу топлива, но и уменьшить габариты топливного насоса высокого давления. Недостатки распределительных ТНВД в их надежности и долговечности.

Распределительные ТНВД имеют различные типы привода:

- торцевой привод;

- внутренний привод;

- внешний привод;

Наиболее эффективными себя показали торцевые и внутренние приводы ТНВД, с меньшей нагрузкой.

Кстати, такие импортные насосы, как Bosch, оснащены именно торцевым и внутренним приводом, а внешний привод имеют насосы отечественного производства.

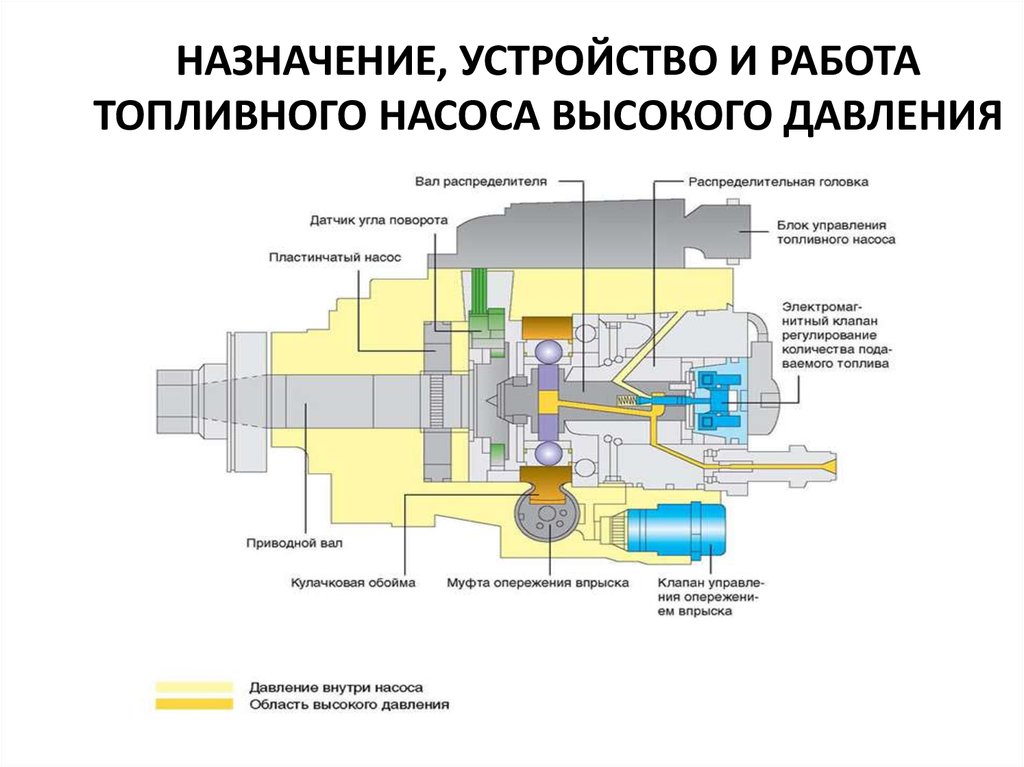

Основным элементом в торцевом приводе Bosch является распределительный плунжер, который создает давление и распределяет горючую смесь по цилиндрам. Плунжер распределитель при этом совершает вращательные и возвратно-поступательные перемещения при вращательных движениях кулачковой шайбы.

Плунжер распределитель при этом совершает вращательные и возвратно-поступательные перемещения при вращательных движениях кулачковой шайбы.

Плунжер совершает возвратно-поступательно движение одновременно с вращением кулачковой шайбы, которая обегает кольцо. Воздействие шайбы на плунжер обеспечивает высокое давление топлива. Возврат плунжера в начальное положение осуществляется с помощью возвратного механизма.

Именно вращательное движение плунжера, что приводится от приводного вала, способствует распределению топлива в цилиндрах. Величина подачи топлива обеспечивается с помощью электромагнитного клапана или центробежной муфты.

Работа насоса ТНВД

Работа насоса состоит из нескольких этапов:

- Закачка порции топлива в надплунжерное пространство;

- Нагнетание давления за счет сжатия и распределение топлива по цилиндрам.

- Возвращение плунжера в исходное положение. Повторение цикла работы.

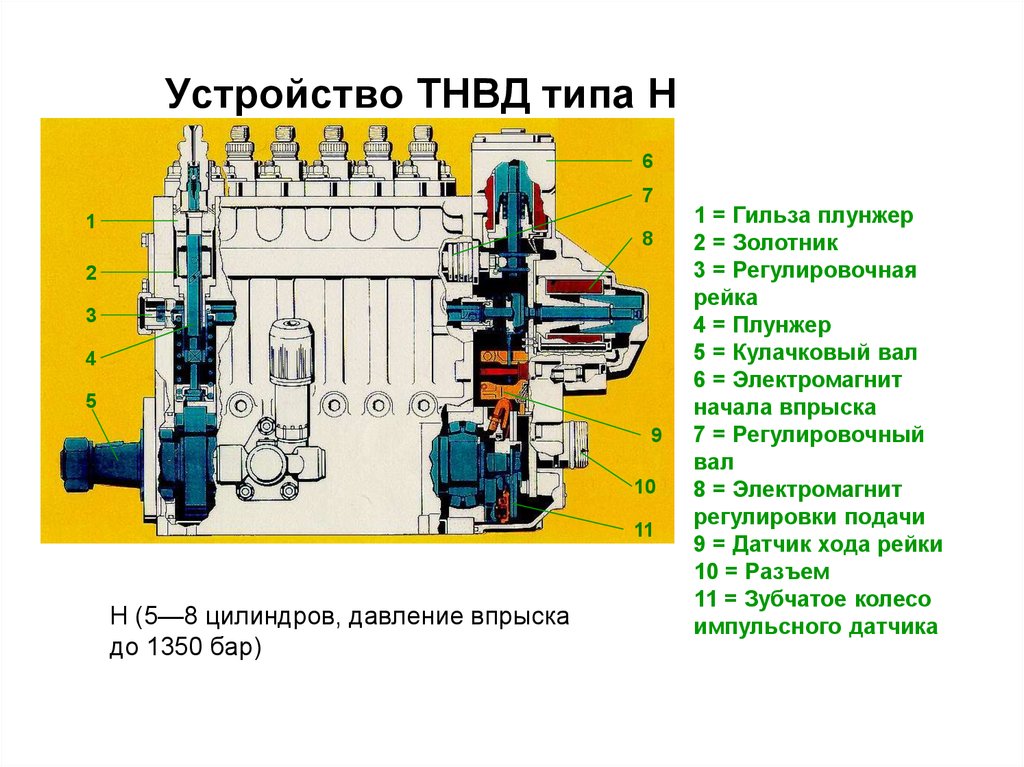

Внутренний кулачковый привод ТНВД

Такой привод топливных насосов применяется в распределительных ТНВД роторного типа, например, Bosch VR, Lucas DPC. В данном типе ТНВД распределение горючей смеси происходит за счет плунжера и распределительной головки.

Распределительный вал оснащается двумя плунжерами, расположенными друг напротив друга, которые нагнетают топливо. Тем выше давление в насосе, чем меньше расстояние между плунжерами. По мере возрастания давления топливо поступает к форсункам через нагнетательные клапана.

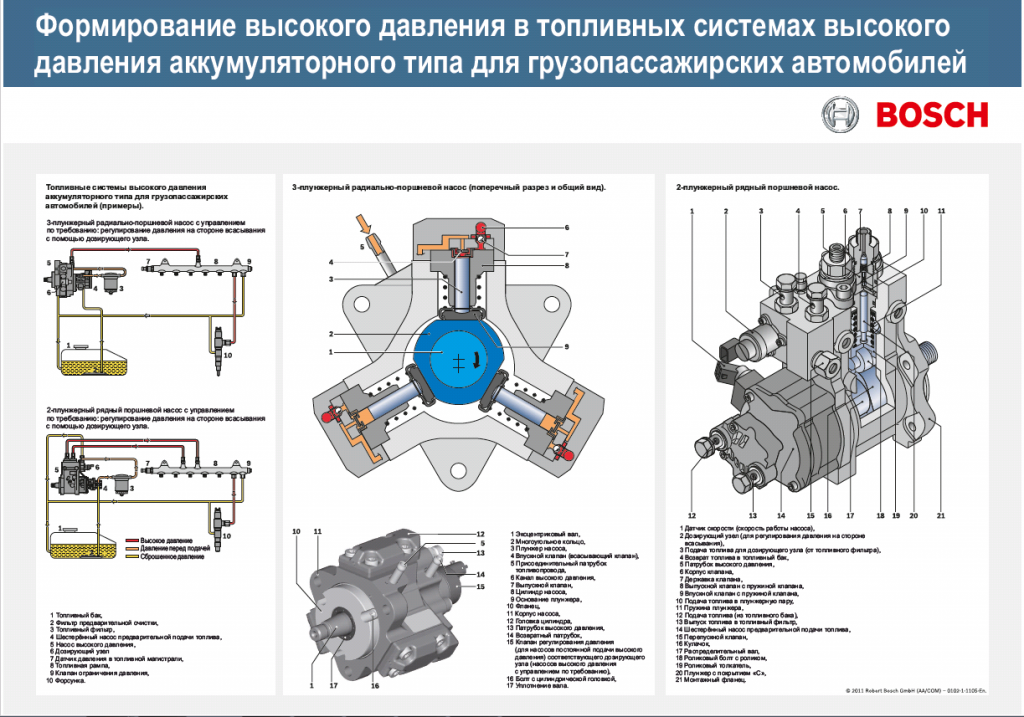

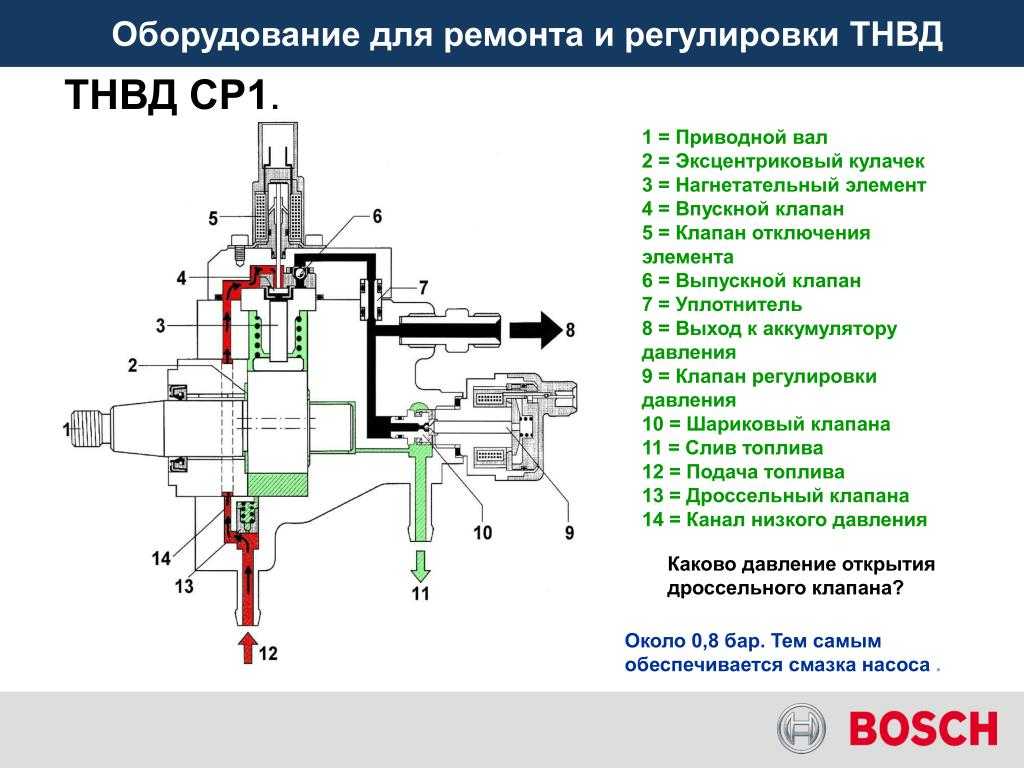

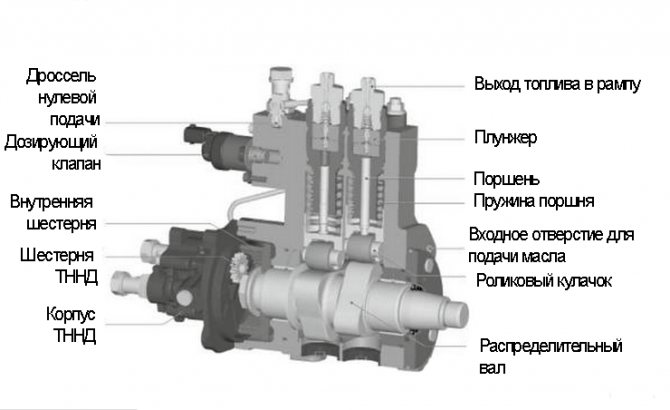

Магистральный ТНВД

Магистральный ТНВД используется в известной системе подачи топлива Common Rail. Работа магистрального ТНВД заключается в накапливании топлива в топливной рампе, затем подается на форсунки. Давление в магистральном топливном насосе высокого давления составляет примерно 180 Мпа.

Магистральный насос бывает одно-, двух- или трех плунжерным. Приводится магистральный ТНВД от кулачкового вала.

Приводится магистральный ТНВД от кулачкового вала.

Когда кулачки воздействуют на плунжер, тот перемещается вниз, происходит расширение компрессионной камеры, давление падает и создается разряжение, которое приводит к открытию впускного клапана, и топливо начинает поступать.

Когда плунжер подымается – давление растет и клапан закрывается. Когда давление достигает необходимой отметки, топливо через выпускной клапан нагнетается в топливную рампу.

Процесс подачи топлива в магистральном ТНВД регулируется дозирующим топливным клапаном, открытие и закрытие, которого осуществляется с помощью электроники.

ТНВД — что это? Принцип работы

ТНВД представляет собой один из ключевых узлов двигателя транспортного средства. Его важность показывает сравнение с сердечной мышцей в организме человека, задачей которой выступает обеспечение циркуляции крови по телу. Назначение ТНВД аналогично, с той лишь разницей, что он отвечает за перемещение горючего по топливной системе.

Определение

ТНВД или топливный насос высокого давления – это сложный с конструктивной и технологической точек зрения узел системы подачи топлива в дизельном или бензиновом двигателе. Английское название устройства — injection pump. Основными функциями ТНВД выступают такие:

- подача горючего к форсункам с одновременным нагнетанием давления;

- дозирование топлива в зависимости от выбранного водителем режима эксплуатации;

- определение оптимальной периодичности впрыска топлива в цилиндры двигателя.

Ключевым отличием топливного насоса высокого давления от выполняющего в целом аналогичные функции карбюратора выступает впрыск четко дозированного количества горючего в камеры внутреннего сгорания двигателя. Это достигается установлением непосредственной связи с коленчатым валом, что позволяет при разгоне автомобиля увеличивать порцию подаваемой топливно-воздушной смеси, а при уменьшении оборотов – снижать объем впрыскиваемого горючего. Как следствие – уменьшается расход топлива и обеспечивается более высокий КПД работы двигателя, что и выступает главным достоинством ТНВД.

Как следствие – уменьшается расход топлива и обеспечивается более высокий КПД работы двигателя, что и выступает главным достоинством ТНВД.

История разработки и совершенствования

Разработчиком ТНВД считается Роберт Бош. Активное использование рассматриваемой разновидности топливного насоса на легковых автомобилях началось во второй половине 30-х годов прошлого века.

Изначально топливный насос высокого давления предназначался исключительно для дизельных двигателей. Однако, в настоящее время ТНВД применяется и для бензиновых агрегатов, оборудованных инжекторной системой, обеспечивающей впрыскивание топлива непрямую в цилиндры.

Постоянный рост требований в части охраны труда и соблюдения экологических стандартов объясняет еще одно важное направление улучшения ТНВД. В современных условиях произошло вытеснение механических топливных насосов устройствами, оснащенными электронной регулировкой подачи горючего. Второй вариант системы впрыска топлива намного экономичнее и сводит к минимуму количество вредных выбросов в атмосферу.

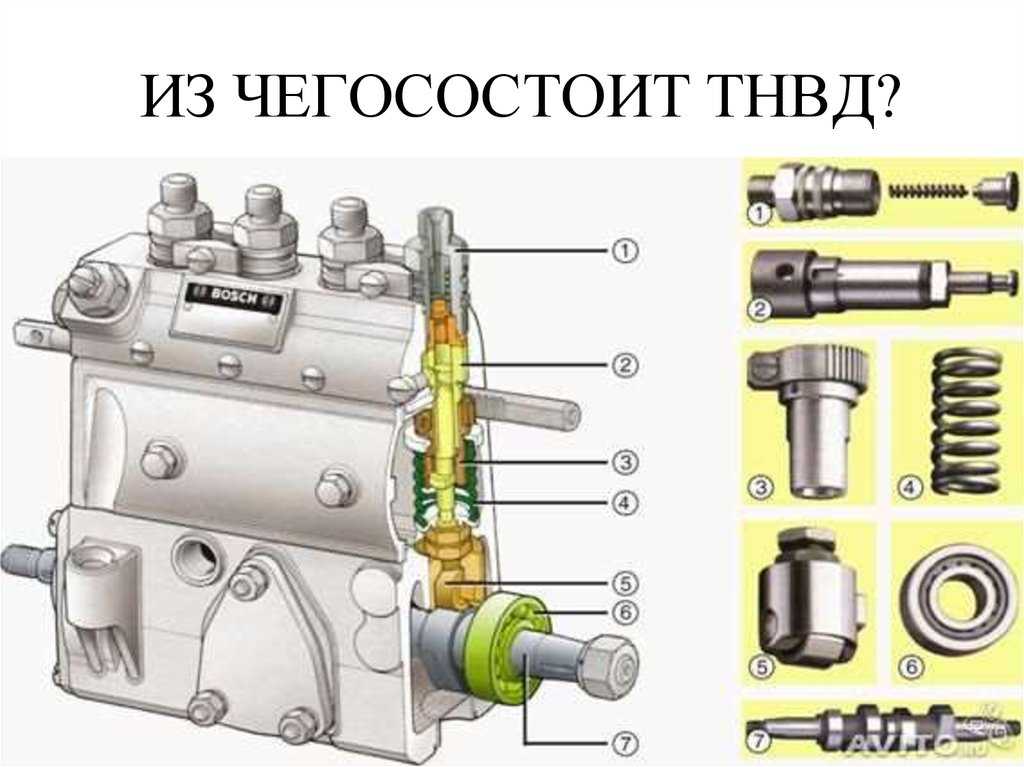

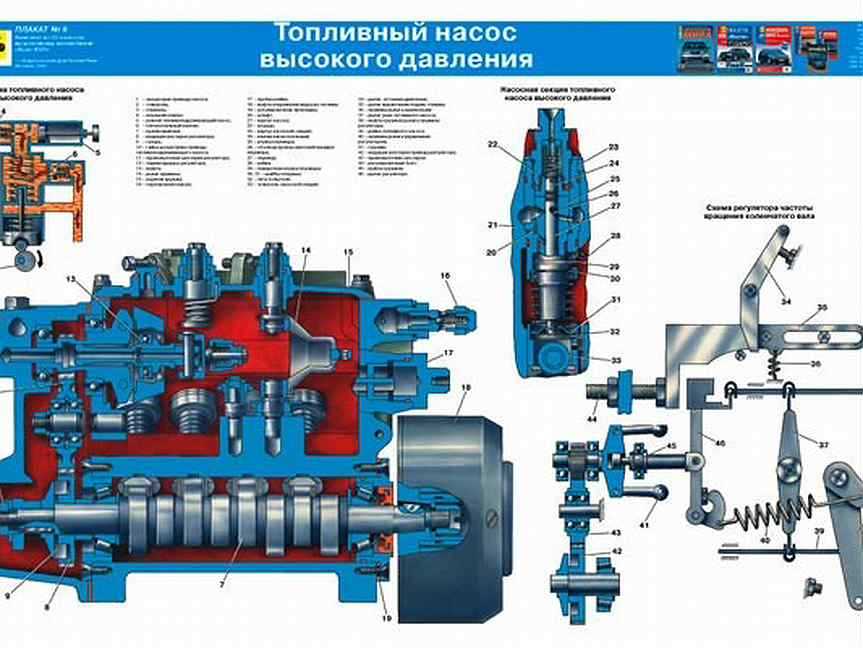

Устройство

Различают несколько видов топливных насосов высокого давления. Несмотря на существенные конструктивные различия, основным рабочим узлом ТНВД является так называемая плунжерная пара. Основной ее задачей является нагнетание давления в топливной системе.

Устройство плунжерной пары включает две детали – поршень или плунжер, давший название рабочему узлу, и втулка или гильза. Принцип работы устройства основан на возвратно-поступательном движении, которое плунжер осуществляет внутри втулки. При этом каналы и клапаны, расположенные внутри ТНВД обеспечивают подачу горючего в полость, размещенную над плунжером, а также его отвод после сжатия и нагнетания давления.

Узел может эффективно работать только при обеспечении высокого уровня герметичности. Для этого рабочие поверхности и поршня, и втулки тщательно обрабатываются, что дало еще одно название плунжерной пары – прецизионная, то есть высокоточная. Еще одно обязательное требование к поршню и втулке – изготовление из крайне прочных марок стали, способной выдержать серьезные нагрузки.

Наличие других конструктивных элементов, деталей и узлов топливного насоса высокого давления зависит от конкретной разновидности устройства. Конструкция наиболее простого и широко распространенного рядного ТНВД предусматривает присутствие следующих деталей:

- плунжерная пара, подробно описанная выше;

- специальные канавки, назначение которых – подача горючего к плунжерной паре;

- кулачковый вал, оснащенный центробежной муфтой, который вращается при помощи ремня ГРМ;

- толкатели плунжера, передающие энергию, поступающую от кулачкового вала;

- пружины, предназначенные для возврата плунжера в исходное положение;

- нагнетательные клапаны, обеспечивающие движение топлива в нужном для эксплуатации двигателя направлении;

- зубчатые рейки, штуцеры и так называемый всережимный регулятор, активируемый педалью газа.

Некоторые особенности других разновидностей ТНВД описываются ниже. Но независимо от различий в конструкции, принцип работы любых топливных насосов высокого давления примерно одинаков.

Принцип работы

Схема работы рассматриваемой модели топливного насоса напоминает эксплуатацию двухтактного двигателя внутреннего сгорания. Она включает в себя несколько последовательно реализуемых этапов:

- Вращение кулачкового вала с оказанием давления на толкатели плунжера.

- Перемещение поршня по втулке.

- Увеличение давления топлива, в результате которого открываются нагнетательные клапаны.

- Поступление горючего к форсункам через открытые клапаны.

Важной особенностью ТНВД выступает попадание в форсунки не всей топливно-воздушной смеси, а только четко определенной дозы. Оставшееся топливо через специальные сливные клапаны возвращается в систему. Наличие центробежной муфты обеспечивает поступление горючего в нужный момент, а присутствие в конструкции всережимного регулятора обеспечивает точное определение необходимого объема смеси. В результате одновременной работы всех узлов топливного насоса высокого давления удается добиться продуктивной работы двигателя при минимально возможном расходе топлива.

Дальнейшего увеличения КПД двигателей, оснащенных ТНВД, позволяет добиться использование электронных систем управления работой топливного насоса. Современные высокоточные датчики контролируют все ключевые параметры системы, к числу которых относятся:

- изменение положения педали газа;

- количество оборотов распределительного вала;

- уровень температуры охлаждающей жидкости;

- скорость транспортного средства;

- уровень давления в системе наддува воздуха;

- изменение положения иглы форсунки и т.д.

Дополнительный плюс ТНВД с электронным блоком контроля и управления – наличие эффективных программ самодиагностики системы. Они позволяют быстро выявлять возникшие проблемы и обеспечивают работу двигателя даже в случае отказа отдельных узлов или деталей.

Классификация

Для классификации ТНВД применяется несколько признаков. По принципу работы различают топливные насосы непосредственного действия и системы, предусматривающие аккумуляторный впрыск. Первая разновидность также делится на два типа – с механическим и пневматическим приводом. Она обеспечивает одновременное осуществление процессов нагнетания давления и впрыска, а потому проще и намного чаще применяется на практике.

Первая разновидность также делится на два типа – с механическим и пневматическим приводом. Она обеспечивает одновременное осуществление процессов нагнетания давления и впрыска, а потому проще и намного чаще применяется на практике.

Вторая разновидность – топливный насос с гидроаккумулятором – разделяет выполнение накачки топливно-воздушной смеси и ее впрыска в форсунки. Сначала горючее собирается в специальном хранилище, который и называется аккумулятором, после чего передается для сжигания. В результате повышается эффективность работы двигателя, но при этом заметно усложняется конструкция ТНВД. Последний аргумент стал главной причиной того, что насосы с гидроаккумулятором не относятся к числу популярных.

Второй классифицирующий признак – конструктивные особенности насоса. В соответствии с ними принято различать три типа ТНВД:

- Рядные. Наиболее простая и надежная конструкция, предусматривающая наличие нескольких ниш или секций, каждая из которых предназначена для подачи топлива в одну форсунку двигателя.

При этом плунжерные пары размещаются в ряд, что и дало название агрегату. Сегодня такая разновидность ТНВД применяется исключительно на грузовых автомобилях, что объясняется надежностью и низким уровнем требований к качеству топлива. Однако, из-за больших габаритов и невысокого, по сравнению с альтернативными вариантами, КПД, установка на легковые авто прекращена в 2000 году.

При этом плунжерные пары размещаются в ряд, что и дало название агрегату. Сегодня такая разновидность ТНВД применяется исключительно на грузовых автомобилях, что объясняется надежностью и низким уровнем требований к качеству топлива. Однако, из-за больших габаритов и невысокого, по сравнению с альтернативными вариантами, КПД, установка на легковые авто прекращена в 2000 году. - Распределительные. Данная разновидность насоса предполагает наличие одного или двух плунжеров, количество которых определяется объемом двигателя. Благодаря особенностям конструкции, этого оказывается вполне достаточно для обслуживания цилиндров, число которых варьируется в пределах от 4 до 12. В результате, достигается уменьшение массы и размеров ТНВД, что позволяет использование на двигателях легковых авто. Основной минус – сравнительная недолговечность насосов распределительного типа.

- Магистральные. ТНВД этого типа предусматривает систему подачи топлива Common Rail, которая стала в последние годы одной из наиболее востребованных.

Главная особенность – накапливание топлива перед поступлением к форсункам в специальной рампе. Основное достоинство магистральных ТНВД – высокий уровень давления (свыше 180 МПа), благодаря которому достигается более эффективное сжигание горючего, обеспечивающее рост КПД при снижении расхода топлива.

Главная особенность – накапливание топлива перед поступлением к форсункам в специальной рампе. Основное достоинство магистральных ТНВД – высокий уровень давления (свыше 180 МПа), благодаря которому достигается более эффективное сжигание горючего, обеспечивающее рост КПД при снижении расхода топлива.

Частые неисправности

Несмотря на достаточно серьезные конструктивные различия между разновидностями топливных насосов высокого давления, их эксплуатация сопровождается необходимостью выполнение ряда обязательных требований. Первое и главное из них – использование топлива, соответствующего характеристикам конкретной модели насоса.

Второе необходимое условие – своевременное и регулярное техническое обслуживание агрегата. Третье требование – применение в процессе эксплуатации качественных смазочных материалов.

Невыполнение любого из перечисленных условий приводит к необходимости дорогостоящего и весьма трудоемкого ремонта, что связано со сложностью конструкции ТНВД и, как следствие, большим объемом работ по снятию плунжерной пары или других пришедших в негодность деталей. Наиболее частыми неисправностями топливного насоса высокого давления являются:

Наиболее частыми неисправностями топливного насоса высокого давления являются:

- увеличение количества образуемого в ходе выхлопа дыма;

- повышенный расход топлива;

- снижение мощности двигателя;

- возникновение посторонних шумов;

- трудности с запуском двигателя;

- скачки такого важного показателя, как количество оборотов.

Несмотря на внушительный перечень возможных неисправностей, необходимо отметить, что качественно изготовленный ТНВД при грамотной эксплуатации является надежным и долговечным устройством. Следование приведенным выше рекомендациям и правильное использование топливного насоса гарантирует экономичную и эффективную работу двигателя в течение всего нормативного срока службы.

Компоненты системы впрыска топлива

Компоненты системы впрыска топлива

Ханну Яаскеляйнен, Магди К. Хайр

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : Систему впрыска топлива можно разделить на стороны низкого и высокого давления. К компонентам низкого давления относятся топливный бак, топливный насос и топливный фильтр. Компоненты стороны высокого давления включают насос высокого давления, аккумулятор, топливную форсунку и форсунку топливной форсунки. Для использования с различными типами систем впрыска топлива был разработан ряд конструкций впрыскивающих форсунок и различных способов приведения в действие.

- Компоненты стороны низкого давления

- Обзор

- Топливный бак и насос подачи топлива

- Топливный фильтр

- Подогреватели и охладители топлива

- Компоненты стороны высокого давления

- Обзор

- Насос высокого давления

- Аккумулятор

- Топливная форсунка и топливная форсунка

- Измерение топлива

- Приводы управления иглой форсунки

Обзор

Для того чтобы система впрыска топлива выполняла свое назначение, в нее должно поступать топливо из топливного бака. Это роль компонентов топливной системы низкого давления. Сторона низкого давления топливной системы состоит из ряда компонентов, включая топливный бак, один или несколько насосов подачи топлива и один или несколько топливных фильтров. Кроме того, многие топливные системы содержат охладители и/или нагреватели для лучшего контроля температуры топлива. На рис. 1 показаны два примера схем топливных систем низкого давления: один для большегрузного дизельного грузовика и один для легкого дизельного пассажирского автомобиля 9.0046 [1590] [1814] .

Это роль компонентов топливной системы низкого давления. Сторона низкого давления топливной системы состоит из ряда компонентов, включая топливный бак, один или несколько насосов подачи топлива и один или несколько топливных фильтров. Кроме того, многие топливные системы содержат охладители и/или нагреватели для лучшего контроля температуры топлива. На рис. 1 показаны два примера схем топливных систем низкого давления: один для большегрузного дизельного грузовика и один для легкого дизельного пассажирского автомобиля 9.0046 [1590] [1814] .

Рисунок 1 . Примеры топливных систем низкого давления для дизельных автомобилей большой и малой грузоподъемности

Топливный бак и насос подачи топлива

Топливный бак представляет собой резервуар, в котором хранится запас топлива и который помогает поддерживать его температуру на уровне ниже точки воспламенения. Топливный бак также служит важным средством отвода тепла от топлива, которое возвращается из двигателя [528] . Топливный бак должен быть коррозионностойким и герметичным до давления не менее 30 кПа. Он также должен использовать некоторые средства для предотвращения чрезмерного накопления давления, такие как вентиляционный или предохранительный клапан.

Топливный бак должен быть коррозионностойким и герметичным до давления не менее 30 кПа. Он также должен использовать некоторые средства для предотвращения чрезмерного накопления давления, такие как вентиляционный или предохранительный клапан.

Насос подачи топлива, часто называемый подъемным насосом, отвечает за забор топлива из бака и подачу его к насосу высокого давления. Современные топливные насосы могут иметь электрический или механический привод от двигателя. Использование топливного насоса с электрическим приводом позволяет разместить насос в любом месте топливной системы, в том числе внутри топливного бака. Насосы, приводимые в движение двигателем, прикреплены к двигателю. Некоторые топливные насосы могут быть встроены в блоки, выполняющие другие функции. Например, так называемые тандемные насосы представляют собой агрегаты, в состав которых входят топливный насос и вакуумный насос для усилителя тормозов. Некоторые топливные системы, например, основанные на насосе распределительного типа, включают в себя подающий насос с механическим приводом и насос высокого давления в одном блоке.

Топливные насосы обычно рассчитаны на подачу большего количества топлива, чем потребляется двигателем при любой конкретной операционной системе. Этот дополнительный поток топлива может выполнять ряд важных функций, включая подачу дополнительного топлива для охлаждения форсунок, насосов и других компонентов двигателя и поддержание более постоянной температуры топлива во всей топливной системе. Кроме того, избыточное топливо, нагретое при его контакте с горячими деталями двигателя, может быть возвращено в бак или топливный фильтр для повышения работоспособности автомобиля при низких температурах.

Топливный фильтр

Безаварийная работа дизельной системы впрыска возможна только при использовании фильтрованного топлива. Топливные фильтры помогают уменьшить повреждения и преждевременный износ от загрязнений, удерживая очень мелкие частицы и воду, чтобы предотвратить их попадание в систему впрыска топлива. Как показано на рисунке 1, топливные системы могут содержать одну или несколько ступеней фильтрации. Во многих случаях курсовая решетка также располагается у топливозаборника, расположенного в топливном баке.

Во многих случаях курсовая решетка также располагается у топливозаборника, расположенного в топливном баке.

В двухступенчатой системе фильтрации обычно используется первичный фильтр на входе топливного насоса и вторичный фильтр на выходе. Первичный фильтр необходим для удаления более крупных частиц. Вторичный фильтр необходим для того, чтобы выдерживать более высокое давление и удалять более мелкие частицы, которые могут повредить компоненты двигателя. Одноступенчатые системы удаляют более крупные и более мелкие частицы в одном фильтре.

Фильтры могут быть коробчатого типа или со сменными элементами, как показано на рис. 2. Коробчатый фильтр может быть полностью заменен при необходимости и не требует очистки. Фильтры со сменным элементом должны быть тщательно очищены при замене элементов, и необходимо соблюдать осторожность, чтобы избежать попадания остатков грязи на сложные детали системы впрыска топлива. Фильтры могут быть изготовлены из металла или пластика.

Рисунок 2 . Два типа топливных фильтров

Два типа топливных фильтров

а) Тип коробки; (б) Тип элемента

Обычными материалами для современных элементов топливного фильтра являются синтетические волокна и/или целлюлоза. Можно также использовать микроволокна из стекловолокна, но из-за риска проникновения мелких кусочков стекловолокна, оторванных от основного элемента, в критические компоненты топливной системы, их использование в некоторых случаях не рекомендуется [2046] . В прошлом также использовались гофрированная бумага, набитая хлопчатобумажная нить, древесная стружка, смесь набивной хлопчатобумажной нити и древесных волокон и намотанный хлопок [529] .

Требуемая степень фильтрации зависит от конкретного применения. Как правило, при последовательном использовании двух фильтров первичный фильтр задерживает частицы размером примерно до 10–30 мкм, а вторичный фильтр способен задерживать частицы размером более 2–10 мкм. По мере развития топливных систем зазоры и нагрузки на компоненты высокого давления увеличиваются, и потребность в чистом топливе становится все более острой. Способность топливных фильтров удовлетворять потребности в более чистом топливе [2047] , а также методы количественной оценки допустимых уровней загрязнения топлива необходимы для развития [2048] .

Способность топливных фильтров удовлетворять потребности в более чистом топливе [2047] , а также методы количественной оценки допустимых уровней загрязнения топлива необходимы для развития [2048] .

В дополнение к предотвращению попадания твердых частиц в систему подачи топлива и оборудование для впрыска, вода в топливе также должна быть предотвращена от попадания воды в критические компоненты системы впрыска топлива. Свободная вода может повредить компоненты системы впрыска топлива, смазываемые топливом. Вода также может замерзнуть в условиях низких температур, а лед может заблокировать небольшие каналы системы впрыска топлива, перекрывая подачу топлива к остальной части системы впрыска топлива.

Воду можно удалить из топлива, используя два общих подхода. Поступающее топливо может подвергаться действию центробежных сил, которые отделяют более плотную воду от топлива. Гораздо более высокая эффективность удаления может быть достигнута с помощью фильтрующего материала, который отделяет воду. На рис. 3 показан фильтр, использующий комбинацию фильтрующего материала и центробежного подхода.

На рис. 3 показан фильтр, использующий комбинацию фильтрующего материала и центробежного подхода.

Рисунок 3 . Топливный фильтр с водоотделителем

Различные водоразделительные среды работают по разным принципам. Гидрофобный барьерный материал , такой как обработанная силиконом целлюлоза, отталкивает воду и заставляет ее собираться в виде капель на поверхности вверх по течению. По мере того, как шарики становятся больше, они стекают по поверхности элемента в чашу под действием силы тяжести. Гидрофильный коалесцирующий материал , такой как стекловолокно, имеет высокое сродство к воде. Вода в топливе связывается со стеклянными волокнами, и со временем по мере поступления большего количества воды с верхней стороны образуются массивные капли. Вода проходит через фильтр вместе с топливом и на выходе из потока топлива выпадает в сборный стакан.

Более широкое использование поверхностно-активных присадок к топливу и топливных компонентов, таких как биодизель, сделало традиционные разделительные среды менее эффективными, и производителям фильтров пришлось разработать новые подходы, такие как композитные среды и коалесцирующие среды со сверхвысокой площадью поверхности [2049] [2050] [2051] . Также были затронуты методы количественной оценки эффективности разделения топлива и воды [2052] .

Также были затронуты методы количественной оценки эффективности разделения топлива и воды [2052] .

Топливные фильтры также могут иметь дополнительные функции, такие как подогреватели топлива, термопереключающие клапаны, деаэраторы, датчики наличия воды в топливе, индикаторы замены фильтра.

Подогреватель топлива помогает свести к минимуму накопление кристаллов парафина, которые могут образовываться в топливе при его охлаждении до низких температур. В обычных методах обогрева используются электрические нагреватели, охлаждающая жидкость двигателя или рециркуляционное топливо. На рис. 1 показаны два подхода, в которых используется теплое возвратное топливо для нагрева поступающего топлива.

Перелив топлива и утечка топлива, возвращающегося в бак, также уносят воздух и пары топлива. Присутствие газообразных веществ в топливе может вызвать затруднения при запуске, а также нормальной работе двигателя в условиях высоких температур. Поэтому спускные клапаны и деаэраторы используются для очистки подачи топлива от паров и воздуха, чтобы обеспечить бесперебойную работу двигателя.

###

Система впрыска дизельного двигателя

в линию

— MATLAB и Simulink

Открытая модель

В этом примере показана рядная многоэлементная система впрыска дизельного топлива. Он содержит кулачковый вал, подкачивающий насос, 4 встроенных насоса форсунок и 4 форсунки.

Модель

Описание системы впрыска

Система впрыска дизельного топлива, моделируемая этой моделью, показана на схеме ниже.

Рис. 1. Схематическая диаграмма системы впрыска

Структура системы воспроизведена из H. Heisler, Vehicle and Engine Technology (второе издание), 1999 г., и классифицируется как рядная многоэлементная система впрыска. Он состоит из следующих основных узлов:

Кулачковый вал несет пять кулачков. Первый — эксцентриковый кулачок для приведения в действие подъемного насоса. Остальные четыре предназначены для привода плунжеров насоса. Кулачки установлены таким образом, что насосные элементы подают топливо в порядке зажигания и в нужный момент рабочего цикла двигателя. Подкачивающий насос подает жидкость на вход насос-форсунок. Каждый элемент насоса состоит из плунжера с кулачковым приводом, нагнетательного клапана и узла регулятора. Назначение регулятора — контролировать объем топлива, подаваемого плунжером в цилиндр. Это достигается вращением плунжера с винтовой канавкой относительно сливного отверстия. Более подробно все системные блоки будут описаны в следующих разделах.

Подкачивающий насос подает жидкость на вход насос-форсунок. Каждый элемент насоса состоит из плунжера с кулачковым приводом, нагнетательного клапана и узла регулятора. Назначение регулятора — контролировать объем топлива, подаваемого плунжером в цилиндр. Это достигается вращением плунжера с винтовой канавкой относительно сливного отверстия. Более подробно все системные блоки будут описаны в следующих разделах.

Целью моделирования является исследование работы всей системы. Цель определяет степень идеализации каждой модели в системе. Если бы целью было, например, исследование нагнетательного клапана или форсунки, количество учитываемых факторов и объем рассматриваемого элемента были бы другими.

Примечание: Модель системы не представляет собой какую-либо конкретную систему впрыска. Все параметры были назначены на основе практических соображений и не представляют каких-либо конкретных параметров производителя.

Кулачковый вал

Модель кулачкового вала состоит из пяти моделей кулачков. Имеется четыре кулачка параболического профиля и один эксцентриковый кулачок. Каждый кулачок содержит маскированную подсистему Simulink®, которая описывает профиль кулачка и генерирует профиль движения для источника положения, построенного из блоков Simscape™.

Имеется четыре кулачка параболического профиля и один эксцентриковый кулачок. Каждый кулачок содержит маскированную подсистему Simulink®, которая описывает профиль кулачка и генерирует профиль движения для источника положения, построенного из блоков Simscape™.

Моделирование профиля кулачка

Профиль движения создается как функция угла вала, который измеряется блоком Angle Sensor из библиотеки Pumps and Motors. Датчик преобразует измеренный угол в значение в диапазоне от нуля до 2*pi. После определения угла цикла он передается подсистеме Simulink IF, которая вычисляет профиль. Предполагается, что кулачок, приводящий в движение плунжер насосного элемента, имеет параболический профиль, под которым толкатель движется вперед и назад с постоянным ускорением следующим образом:

В результате при начальном угле выдвижения толкатель начинает движение вверх и достигает своего верхнего положения после поворота вала на дополнительный угол выдвижения . Толкатель начинает обратный ход при начальном угле отвода , и для завершения этого движения требуется угол отвода . Разница между начальным углом отвода и ( начальным углом выдвижения + начальным углом выдвижения ) устанавливает угол задержки в полностью выдвинутом положении. Профиль реализован в подсистеме Simulink IF.

Толкатель начинает обратный ход при начальном угле отвода , и для завершения этого движения требуется угол отвода . Разница между начальным углом отвода и ( начальным углом выдвижения + начальным углом выдвижения ) устанавливает угол задержки в полностью выдвинутом положении. Профиль реализован в подсистеме Simulink IF.

Последовательность запуска моделируемого дизельного двигателя предполагается следующей: 1-3-4-2. Последовательность работы кулачка показана на рисунке ниже. Углы выдвижения и возврата установлены равными пи/4. Угол задержки с полностью выдвинутым толкателем установлен на 3*pi/2 рад.

Профиль эксцентрикового кулачка рассчитывается по формуле

, где и — эксцентриситет.

Источник положения

Модель источника положения, которая генерирует положение в механическом поступательном движении в соответствии с сигналом Simulink на его входе, состоит из блока Ideal Translational Velocity Source, блока PS Gain и блока датчика поступательного движения. в отрицательном отзыве. Передаточная функция источника положения равна

в отрицательном отзыве. Передаточная функция источника положения равна

где

T — Постоянная времени, равная 1/Усиление,

Усиление — Усиление блока PS Gain.

Коэффициент усиления установлен на 1e6, что означает, что сигналы с частотами до 160 кГц передаются практически без изменений.

Подъемный насос

Модель подъемного насоса поршнево-мембранного типа состоит из блока гидравлических цилиндров одностороннего действия и двух блоков обратных клапанов. Обратные клапаны имитируют впускной и выпускной клапаны, установленные с обеих сторон подъемного насоса (см. рис. 1). Контакт между роликом штока насоса и кулачком представлен блоком Translational Hard Stop. Блок Translational Spring имитирует две пружины в насосе, которые должны поддерживать постоянный контакт между роликом и кулачком.

Нагнетательный насос

Рядный нагнетательный насос представляет собой четырехэлементный насосный агрегат. Каждый элемент подает топливо в свой цилиндр. Все четыре элемента идентичны по конструкции и параметрам и смоделированы с помощью одной и той же модели, называемой элементом впрыскивающего насоса. Каждая модель элемента впрыскивающего насоса содержит две подсистемы с именами «Насос» и «Инжектор» соответственно. Насос представляет собой плунжер насоса и механизм управления насосом, а Инжектор имитирует форсунку, установленную непосредственно на цилиндре двигателя (см. рис. 1).

Все четыре элемента идентичны по конструкции и параметрам и смоделированы с помощью одной и той же модели, называемой элементом впрыскивающего насоса. Каждая модель элемента впрыскивающего насоса содержит две подсистемы с именами «Насос» и «Инжектор» соответственно. Насос представляет собой плунжер насоса и механизм управления насосом, а Инжектор имитирует форсунку, установленную непосредственно на цилиндре двигателя (см. рис. 1).

Плунжер насоса колеблется внутри корпуса насоса, приводимый в движение кулачком (см. рис. 1). Плунжер моделируется блоком гидравлического цилиндра одностороннего действия. Блоки Translational Hard Stop и Mass представляют контакт между роликом плунжера и массой плунжера соответственно. Контакт поддерживается пружиной TS.

При движении плунжера вниз камера плунжера заполняется топливом под давлением, создаваемым подкачивающим насосом. Жидкость заполняет камеру через два отверстия, называемых входным портом и портом разлива (см. рис. 2, а ниже).

Рисунок 2. Взаимодействие плунжера с контрольными отверстиями в цилиндре

После того, как плунжер перемещается в свое верхнее положение, достаточно высокое, чтобы перекрыть оба отверстия от впускной камеры, давление на выходе начинает нарастать. При некотором подъеме форсунка в цилиндре двигателя принудительно открывается, и в цилиндр начинает впрыскиваться топливо (рис. 2,б).

Впрыск прекращается при достижении винтовой канавки, образованной на боковой поверхности плунжера, сливного отверстия, которое через отверстие, просверленное внутри плунжера, соединяет верхнюю камеру с камерой низкого давления (рис. 2, в). Положением винтовой канавки относительно сливного отверстия можно управлять, вращая плунжер с вилкой управления, тем самым регулируя объем впрыскиваемого в цилиндр топлива.

Модель механизма управления плунжером основана на следующих допущениях:

1. В схеме управления имеется три регулируемых отверстия: входное, сливное и отверстие, образованное винтовой канавкой и сливным отверстием. Отверстия впускного и сливного отверстий зависят от движения плунжера, а открытие отверстия канавки-сливного отверстия зависит от движения плунжера и вращения плунжера. Для простоты смещение, создаваемое вращением плунжера, представлено как источник линейного движения, объединенного со смещением плунжера.

Отверстия впускного и сливного отверстий зависят от движения плунжера, а открытие отверстия канавки-сливного отверстия зависит от движения плунжера и вращения плунжера. Для простоты смещение, создаваемое вращением плунжера, представлено как источник линейного движения, объединенного со смещением плунжера.

2. На рисунке ниже показаны все размеры, необходимые для параметризации отверстий:

— Диаметр отверстия впускного отверстия

— Диаметр отверстия сливного отверстия

— Ход плунжера

— Расстояние между впускным отверстием и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним краем винтовой канавки

3. При назначении начальных отверстий и ориентации отверстий плунжер 9Верхнее положение 0094 принимается за начало координат , а движение вверх считается движением в положительном направлении. Другими словами, ось X направлена вверх. Согласно этим предположениям, направления отверстия впускного и выпускного отверстий должны быть установлены на 90 140 Открывается в отрицательном направлении 90 141 , а отверстие паза-сливного отверстия должно быть установлено на 90 140 Открывается в положительном направлении 90 141, поскольку оно открывается при движении плунжера вверх. В таблице ниже показаны значения, присвоенные начальным отверстиям и диаметрам отверстий.

Согласно этим предположениям, направления отверстия впускного и выпускного отверстий должны быть установлены на 90 140 Открывается в отрицательном направлении 90 141 , а отверстие паза-сливного отверстия должно быть установлено на 90 140 Открывается в положительном направлении 90 141, поскольку оно открывается при движении плунжера вверх. В таблице ниже показаны значения, присвоенные начальным отверстиям и диаметрам отверстий.

Обозначение Имя в файле параметров Значение Примечания S ход 0,01 м D_inlet_or_diameter 0,003 м D_s разлив_или_диаметр 0,0024 м h_in -stroke + inlet_or_diameter + 0,001 Впускное отверстие смещено вверх на 1 мм относительно выпускного отверстия h_s -ход + разлив_или_диаметр h_hg Spill_or_diameter Предполагается, что выпускное отверстие полностью открыто в верхнем положении плунжера

4. Эффективный ход плунжера равен

Впускное отверстие, как правило, расположено выше выпускного отверстия. В примере это расстояние равно 1 мм. Вращением плунжера вы изменяете начальное отверстие канавки-разливного отверстия. Поскольку начальное отверстие является параметром и не может быть динамически изменено, смещение начального отверстия моделируется добавлением эквивалентного линейного смещения элемента управления отверстием. Чем больше эквивалентный сигнал, тем раньше открывается сливное отверстие, тем самым уменьшая объем топлива, подаваемого в цилиндр. Максимальное значение эквивалентного сигнала равно эффективному ходу. При этом значении переливное отверстие все время остается открытым.

Поскольку начальное отверстие является параметром и не может быть динамически изменено, смещение начального отверстия моделируется добавлением эквивалентного линейного смещения элемента управления отверстием. Чем больше эквивалентный сигнал, тем раньше открывается сливное отверстие, тем самым уменьшая объем топлива, подаваемого в цилиндр. Максимальное значение эквивалентного сигнала равно эффективному ходу. При этом значении переливное отверстие все время остается открытым.

Форсунка

Модель форсунки основана на блоке гидравлического цилиндра одностороннего действия и блоке игольчатого клапана. Игольчатый клапан закрывается в исходном положении усилием, развиваемым предварительно нагруженной пружиной. Когда усилие, развиваемое цилиндром, превышает усилие пружины, форсунка открывается и позволяет впрыскивать топливо в цилиндр. В примере инжектор настроен на открытие при 1000 бар.

Результаты моделирования из Simscape Logging

На приведенных ниже графиках показаны положения и расходы на выходе насоса-форсунки 1 и форсунки 1.

При этом плунжерные пары размещаются в ряд, что и дало название агрегату. Сегодня такая разновидность ТНВД применяется исключительно на грузовых автомобилях, что объясняется надежностью и низким уровнем требований к качеству топлива. Однако, из-за больших габаритов и невысокого, по сравнению с альтернативными вариантами, КПД, установка на легковые авто прекращена в 2000 году.

При этом плунжерные пары размещаются в ряд, что и дало название агрегату. Сегодня такая разновидность ТНВД применяется исключительно на грузовых автомобилях, что объясняется надежностью и низким уровнем требований к качеству топлива. Однако, из-за больших габаритов и невысокого, по сравнению с альтернативными вариантами, КПД, установка на легковые авто прекращена в 2000 году. Главная особенность – накапливание топлива перед поступлением к форсункам в специальной рампе. Основное достоинство магистральных ТНВД – высокий уровень давления (свыше 180 МПа), благодаря которому достигается более эффективное сжигание горючего, обеспечивающее рост КПД при снижении расхода топлива.

Главная особенность – накапливание топлива перед поступлением к форсункам в специальной рампе. Основное достоинство магистральных ТНВД – высокий уровень давления (свыше 180 МПа), благодаря которому достигается более эффективное сжигание горючего, обеспечивающее рост КПД при снижении расхода топлива.