Кулачки анфас и в профиль — журнал За рулем

КЛУБ

Автолюбителей

КУЛАЧКИ АНФАС И В ПРОФИЛЬ

Два года назад журнал рассказал о «резвом» распредвале для «москвичей» с уфимскими моторами (ЗР, 1995, № 4). Этот новый кулачковый вал заметно улучшает характеристики двигателя, в чем убедились многие читатели, ставшие клиентами фирмы-изготовителя «Мастер-Мотор». Вернуться к теме распредвалов побудили многочисленные письма автомобилистов, заинтересовавшихся новинкой. Наш корреспондент Антон ЧУЙКИН беседует с Анатолием РОЖКОВЫМ, разработчиком «резвых» валов и главным конструктором «Мастер-Мотора».

— Анатолий Павлович, какие цели вы преследуете, проектируя новый распредвал для старого (по конструкции) мотора?

— Задача — поднять кривую крутящего момента в области наиболее используемых рабочих режимов двигателя. Говоря проще, приблизить характеристики автомобиля к… троллейбусным. Это легкое троганье, уверенное движение при минимальных оборотах коленвала, хорошая приемистость и тяговитость.

— К слову, именно этим вы и соблазнили наших читателей. Автор одного письма — владелец «сорок первого» — отмечал, что с «резвым валом» его «Москвич» легче тянет груженый прицеп, по дороге на дачу переключать передачи можно значительно реже — машина уверенно берет подъемы на четвертой и даже пятой…

— Особенно внимательно мы относимся к «низам», то есть к частотам вращения коленвала от 1000 до 3500 об/мин, где и стремимся добиться наибольшего роста крутящего момента. В то же время стараемся не снизить мощность, хотя максимальное ее значение, как правило, представляет для обычного водителя только теоретический интерес — кто же ездит, держа стрелку тахометра за 5000 об/мин? А ведь максимальную мощность двигатель развивает, как правило, только в этом режиме. Впрочем, для спортсменов мы можем изготовить валы, прибавляющие именно мощность.

Чтобы получить желаемые результаты, мы выбираем оптимальные подъемы кулачков и их взаимное расположение на валу. Эта задача не слишком проста, достаточно упомянуть об ограничениях: кулачки и детали привода клапанов не должны испытывать контактные напряжения выше допустимых, рычаг (коромысло, толкатель) не должен отрываться от поверхности кулачка, клапанные пружины желательно не изменять, и т. д., и т.п.

д., и т.п.

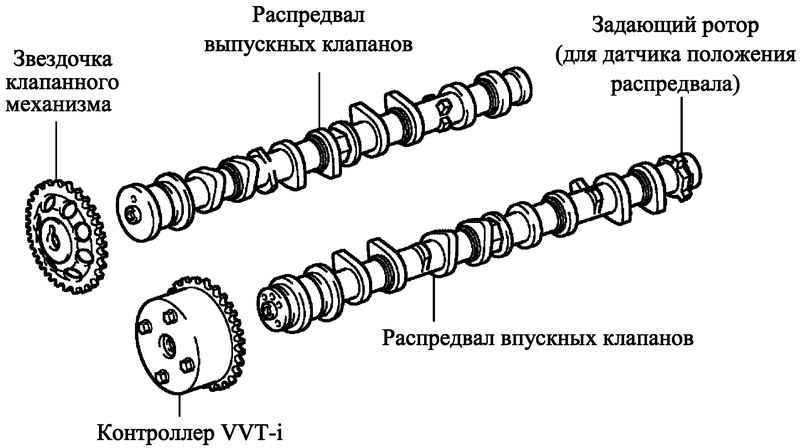

Приведу интересный пример, иллюстрирующий разные подходы к проектированию распредвалов. Казалось бы, ясно, что впускные и выпускные клапаны должны работать по-разному — тем не менее на всех серийных двигателях ВАЗ и УЗАМ все кулачки на распределительном вале одинаковые (двигатели модернизированной «Нивы» VAZ 21213 и «Оки» не в счет — их валы проектировал ваш собеседник). На наших валах (и на некоторых «иномарочных») кулачки всегда разные.

— В чем же состоит ваш метод проектирования кулачков?

— В основе любой методики проектирования профиля (грубо говоря, формы кулачка) лежит своя теория расчета.

Раньше, когда под рукой не было точной вычислительной техники, способы расчета кулачка были, по сегодняшним меркам, простые. Широко использовали так называемый кулачок Курца — его профиль можно было рассчитать вручную. Естественно, он был далек от идеала.

Американцы придумали «полидайн» — кулачок, профиль которого описан полиномом (многочленом) высокой степени. Есть патент на профиль, в основе которого лежит ряд Фурье.

Есть патент на профиль, в основе которого лежит ряд Фурье.

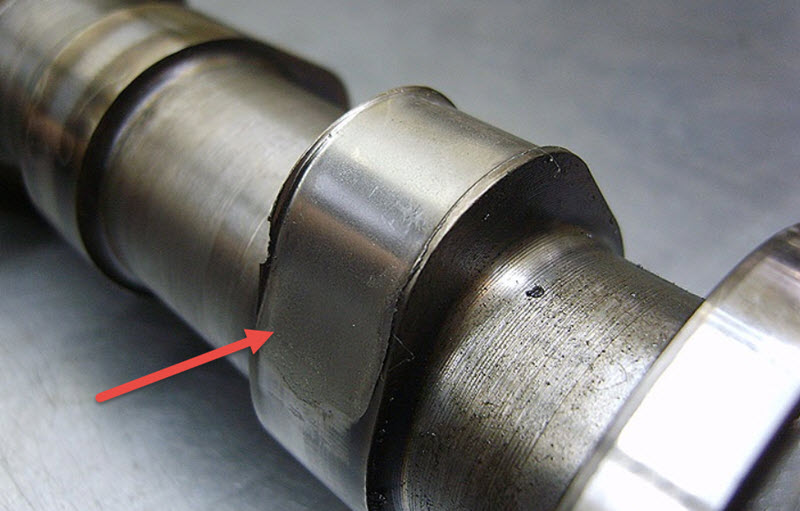

Меня к проектированию кулачков подвел известный лет 15–20 назад дефект «жигулевского» распредвала, страдавшего быстрым износом. Одна из причин была в негладкости профиля кулачка; моя задача — создать кулачок абсолютно гладкий, с плавным профилем, без резких переходов от одного участка к другому.

Вкратце скажу, что проектирование профиля «моего» кулачка начинается с его четвертой производной. Если она является гладкой кривой (а выбрать таковую в наших силах) — то и сам кулачок будет плавным и гладким «от природы».

— Выходит, новый профиль избавил «жигулевский» распредвал от ненормально быстрого износа?

— Да, в основном, хотя об этом широко не известно. Напомню — на рубеже 70-80-х годов вал для автомобилей ВАЗ стал лучшим подарком автолюбителю — дефицит этих деталей был страшный, а служили они очень недолго.

Кулачки первых двигателей закаливали ТВЧ, затем распредвал стали азотировать, наконец, применили отбел кулачков переплавом. Однако почему-то никто всерьез не рассматривал кинематику привода клапана, а между тем именно в ней была, считаю, причина всех бед. Изменение технологии только обнажило скрытый дефект.

Однако почему-то никто всерьез не рассматривал кинематику привода клапана, а между тем именно в ней была, считаю, причина всех бед. Изменение технологии только обнажило скрытый дефект.

Я в ту пору работал инженером на

ВАЗе и распредвалом, честно говоря, занялся случайно, как хобби. Анализ профиля кулачка показал, что на его вершине есть притупление, которое плохо влияет на работу всего механизма. Тщательные натурные исследования, эксперименты с тензометром и датчиком виброускорений тоже показали, что при прохождении вершины кулачка по рычагу привода клапана в механизме возникает повышенная вибрация, провоцирующая быстрый износ.

Оказывается, в профиле кулачка таилась ошибка. Разработчик (фирма ФИАТ) «разрезал» кулачок по оси, проходящей через вершину, раздвинул половинки и вставил в промежуток кусок цилиндра протяженностью три градуса, слегка его загладив (рис. 1). Очевидно, целью было увеличение «времени-сечения» открытия клапанов и лучшее наполнение цилиндра рабочей смесью. Такие решения известны на тихоходных судовых двигателях, но здесь прием сыграл злую шутку — «кусочный» профиль в быстроходном механизме приводил к возникновению ударных нагрузок и, естественно, сокращал жизнь валу и рокерам.

Такие решения известны на тихоходных судовых двигателях, но здесь прием сыграл злую шутку — «кусочный» профиль в быстроходном механизме приводил к возникновению ударных нагрузок и, естественно, сокращал жизнь валу и рокерам.

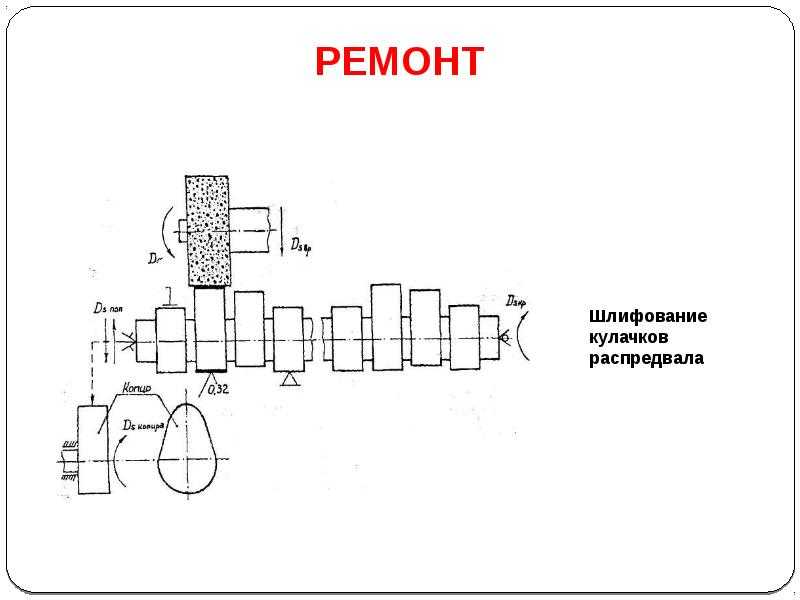

В 1983 году кулачки стали делать с новым профилем, разработанным по описанному выше методу (авторское свидетельство № 1237778), и проблема «жигулевского» вала стала отступать (рис. 2). Тогда, при первом опыте внедрения такого профиля, подъем кулачка и фазы газораспределения были оставлены без изменений — стремились только повысить долговечность. Но потом стало интересно, как вообще влияет профиль на показатели двигателя, и я стал проектировать новые валы, чтобы улучшить характеристики моторов…

— И что же сейчас можете предложить автолюбителям?

— Фирма «Мастер-Мотор» делает целую гамму распредвалов для двигателей УЗАМ любого рабочего объема — от 1,5 до 2 л. Что они дают, видно по графикам на рис. 3, а. Здесь в качестве базового взят двигатель УЗАМ-3317 (рабочий объем 1,7 л), но подобная картина будет и на других моторах. Для УЗАМ мы предлагаем в первую очередь варианты, улучшающие характеристики при низких оборотах. Надо учитывать, что уфимские моторы не слишком любят, когда их «раскручивают» — хотя бы потому, что у них недостаточно уравновешенный коленвал. Не стоит выводить двигатель на предельные режимы.

Для УЗАМ мы предлагаем в первую очередь варианты, улучшающие характеристики при низких оборотах. Надо учитывать, что уфимские моторы не слишком любят, когда их «раскручивают» — хотя бы потому, что у них недостаточно уравновешенный коленвал. Не стоит выводить двигатель на предельные режимы.

Почти все валы требуют несколько измененных коромысел, поэтому при их замене приходится демонтировать головку блока цилиндров. Единственный вал, работающий с серийным коромыслом, хоть и проще установить, но получите вы меньший эффект — примерно 3/4 от того, что дают другие.

— А как насчет «жигулевских» моторов?

— Есть валы и для двигателей 21011, 2103, 2106. «Действие» одного из новых валов, например, в двигателе 2106 показано на рис. 3, б. Кстати, именно этот вал очень хорошо подходит к мотору 21213.

— Как же так, ведь на этом двигателе установлен изначально «ваш» распредвал?..

—…спроектированный больше 10 лет назад! Теперь я могу предложить нечто лучшее. Нынешний увеличивает крутящий момент на небольших оборотах; с таким двигателем езда спокойнее и приятнее.

Есть и другие валы для моторов 21213 и 2130 (1,7 и 1,8 л), увеличивающие крутящий момент на всех режимах. Однако при установке таких деталей, чтобы обеспечить больший ход клапана, надо зенковать рабочие фаски седел клапанов, что требует специального оборудования и квалификации.

— Последний вопрос — традиционный: каковы перспективы?

— Занимаемся моторами 2108 — им большая тяговитость на малых оборотах была бы очень кстати. Наработки есть, но пока они не увидели свет. Пробуем силы на ЗМЗ-402.

Кроме того, работаем над микропроцессорным зажиганием — правда, пока только для моторов УЗАМ. Эта новая система со специально подобранной характеристикой очень хорошо дополняет наши валы. Правда, сбыт разработок вызывает некоторые опасения — АЗЛК стоит уже давно, надеяться приходится на «Ижмаш», ВАЗ, ГАЗ. Судя по первым откликам клиентов, усилия наши востребованы и работаем мы не зря.

Рис. 1. Профили кулачков распредвала VAZ 2101 с эпюрами кривизны: а — исходный ФИАТ; б — ФИАТ без цилиндрического участка на вершине; в — новый профиль, разработанный А. Рожковым.

Рожковым.

Рис. 2. Рекламации по износу кулачков «жигулевского» распредвала (на 1000 автомобилей в гарантийный период). После внедрения нового профиля летом 1983 года претензии пошли на убыль.

Рис. 3. Внешние скоростные характеристики двигателей УЗАМ (слева) и VAZ 2106. Черные линии — серийный вариант, цветные — с различными распредвалами «Мастер-Мотор».

НАША СПРАВКА. По многочисленным просьбам читателей публикуем заводские характеристики серийных двигателей Уфимского моторного производственного объединения. Обратите внимание на их обозначения: двигатель 412 имеет рабочий объем не 1,5, а 1,6 л — это новая модель со старым индексом. Двухлитровому мотору присвоено обозначение 248.

Кулачки анфас и в профиль

Кулачки анфас и в профиль

Секреты распределительного вала

сообщение №929

Работа исправного и хорошо отрегулированного двигателя похожа на музыку. В ней все подчинено строгой гармонии тактов, да и сам мотор чем-то напоминает слаженный оркестр. Среди сотен деталей, из которых устроены системы и механизмы современного четырехтактного мотора, есть «детали-исполнители», но есть и «дирижеры». Одним из «дирижеров» является распределительный вал, управляющий самыми важными рабочими процессами — наполнением и очисткой цилиндров.

В ней все подчинено строгой гармонии тактов, да и сам мотор чем-то напоминает слаженный оркестр. Среди сотен деталей, из которых устроены системы и механизмы современного четырехтактного мотора, есть «детали-исполнители», но есть и «дирижеры». Одним из «дирижеров» является распределительный вал, управляющий самыми важными рабочими процессами — наполнением и очисткой цилиндров.

Конечно, роль распределительного вала можно сравнить с ролью дирижера в оркестре. Но, пожалуй, точнее, с инженерной точки зрения, было бы назвать его программным механизмом поршневого двигателя внутреннего сгорания.

Качество рабочих процессов в моторе обеспечивается строгой взаимосвязью его деталей, их размеров, последовательностью действия. Учитывается абсолютно все: и форма камеры сгорания, и диаметры клапанов, и длина впускного тракта, и момент воспламенения горючей смеси, словом, в двигателе нет ни одного параметра, не влияющего на соседа. Большую часть деталей однажды изготовляют на заводе по заданным конструктором чертежам, собирают в узлы и до самой разборки для ремонта они остаются недосягаемыми. И только распределительный вал среди всех механизмов требует регулярного внимания.

И только распределительный вал среди всех механизмов требует регулярного внимания.

Здесь снова приходит на ум сравнение двигателя с музыкальным механизмом. Вспомните популярные в прошлом часы, шкатулки, шарманки, которые наигрывали самые разные мелодии. Принцип конструирования их приводных валиков сродни тому, что используется при расчетах распределительных валов. Набор звучащих на разных нотах стальных пластин, которые в определенной последовательности цепляются выступами-штырями валика, — вот и вся премудрость. Изготовил, настроил, и механизм сто лет «поет» и бабушкам и внукам.

Условия работы распределительного вала несравнимо хуже. Он обязан выдерживать «мелодию» работы двигателя при самых разных оборотах коленчатого вала, при плюс 1000°С в цилиндрах и минус 50°С на улице, часами, а порой и сутками, непрерывно, почти без отдыха. При этом вал должен не только заставлять двигаться связанные с ним клапаны, но и беречь их от перегрузок.

Рис. 1. Профиль кулачка: 1 — сектор отдыха; 2 — сектор ускорения; 3 — боковая поверхность; 4 — вершина; 5 — сектор максимального открытия клапана.

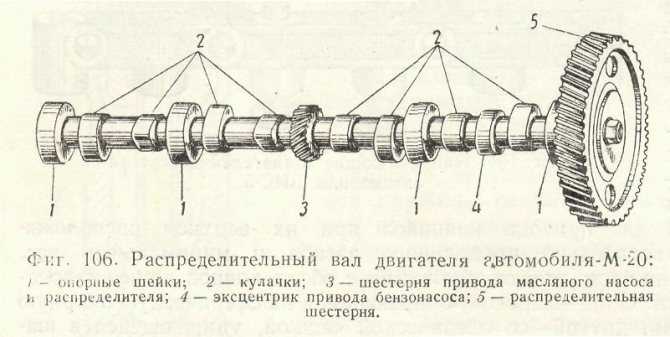

Важнейший элемент распределительного вала — кулачок. Кулачков столько, сколько клапанов в механизме газораспределения. Как правило, два на цилиндр. Число цилиндров у различных моторов, все знают, разное. От одного до шестнадцати. Все, что происходит в одном цилиндре, обеспечивается парой кулачков, управляющих впускным и выпускным клапанами. От положения на валу кулачковых пар зависит очередность работы отдельных цилиндров. Кроме того, конечно, учитываются их число и расположение (рядное, V-образное, оппозитное), и порядок работы каждого всегда строго увязан с точно определенным и равным для всех углом поворота коленчатого вала. Совершенно обязательно, чтобы рабочие процессы в каждом цилиндре были максимально приближены к единообразию. Но сначала о кулачке.

Толстая, или широкая, часть его предназначена для отдыха, тонкая — самая нагруженная. У него важны абсолютно все участки поверхности, которые с соответствующими названиями показаны на рис. 1. Причем важность и тонкость расчета профиля каждой части кулачка постоянно возрастают по мере роста максимального числа оборотов у двигателей. Приняв разделение профиля кулачка на секторы, нам легче будет представить себе их значение. Начнем с того момента, когда клапан закрыт и, прижавшись к седлу, остывает. Особенно важно это для выпускного клапана, омываемого только раскаленными газами. Кулачок в это время тоже свободен после трения о толкатель («волги», старые «москвичи»), коромысло («Москвич — 412») или рычаг («Жигули») привода клапана и повернут к нему сектором отдыха. Хотелось бы сделать этот период возможно более длительным. Но конструктивные особенности двигателей ограничивают его в пределах 140-160 градусов.

Приняв разделение профиля кулачка на секторы, нам легче будет представить себе их значение. Начнем с того момента, когда клапан закрыт и, прижавшись к седлу, остывает. Особенно важно это для выпускного клапана, омываемого только раскаленными газами. Кулачок в это время тоже свободен после трения о толкатель («волги», старые «москвичи»), коромысло («Москвич — 412») или рычаг («Жигули») привода клапана и повернут к нему сектором отдыха. Хотелось бы сделать этот период возможно более длительным. Но конструктивные особенности двигателей ограничивают его в пределах 140-160 градусов.

Поворачиваясь вместе с валом, кулачок должен выбрать тепловой зазор в работающей с ним паре трения и начать подъем клапана от седла, подготавливая его к полному открытию. Здесь в дело включается сектор ускорения. От профиля этого участка кулачка зависит скорость подъема клапана и характер нарастания нагрузок на кулачок от клапанной пружины. Как-никак, а даже в свободном состоянии пружина прижимает клапан к седлу с усилием до 15 кг. При полном открытии клапана сопротивление пружины добавляет еще килограммов 30. А если учесть, что соотношение плечей рычагов в клапанном приводе не в пользу кулачка, то выяснится, что нагрузка на него возрастает еще и в максимальном значении может приблизиться к 50 кг. Распределяется же она всего лишь на тоненькой линии по всей ширине кулачка, площадь которой, как правило, не более 0,2 мм2. Конечно, все эти цифры приблизительны, но их значения близки к реальным для большинства легковых двигателей, и благодаря им можно посчитать удельные нагрузки на рабочую площадь поверхности кулачка. Грубый подсчет даст величину 200 кг/мм2, что, образно говоря, равно весу опрокинутой пирамиды из 35 «жигулей», опирающейся на площадь монетки достоинством в 1 копейку. Выдержать такие громадные нагрузки могут только специальные стали или отбеленный чугун, из которых делаются распределительные валы современных моторов, да и то при условии упрочняющей термообработки их, хорошей смазки и точного соблюдения времени работы и отдыха кулачков, что определяется известными всем зазорами.

При полном открытии клапана сопротивление пружины добавляет еще килограммов 30. А если учесть, что соотношение плечей рычагов в клапанном приводе не в пользу кулачка, то выяснится, что нагрузка на него возрастает еще и в максимальном значении может приблизиться к 50 кг. Распределяется же она всего лишь на тоненькой линии по всей ширине кулачка, площадь которой, как правило, не более 0,2 мм2. Конечно, все эти цифры приблизительны, но их значения близки к реальным для большинства легковых двигателей, и благодаря им можно посчитать удельные нагрузки на рабочую площадь поверхности кулачка. Грубый подсчет даст величину 200 кг/мм2, что, образно говоря, равно весу опрокинутой пирамиды из 35 «жигулей», опирающейся на площадь монетки достоинством в 1 копейку. Выдержать такие громадные нагрузки могут только специальные стали или отбеленный чугун, из которых делаются распределительные валы современных моторов, да и то при условии упрочняющей термообработки их, хорошей смазки и точного соблюдения времени работы и отдыха кулачков, что определяется известными всем зазорами. От величины «зазоров в клапанах» зависит и как — с ударом или постепенно — начнет открываться клапан, и как — мягко или с отскоком — сядет он обратно в седло. Но об этом несколько позже.

От величины «зазоров в клапанах» зависит и как — с ударом или постепенно — начнет открываться клапан, и как — мягко или с отскоком — сядет он обратно в седло. Но об этом несколько позже.

Возвращаясь к сектору ускорения кулачка, можно сказать еще, что в нем заложены мощностные характеристики двигателя. Он регулирует время открытия клапана, а оно в большей мере, чем открытое клапаном отверстие для газов, влияет на наполнение цилиндра. Как и сектор отдыха, сектор ускорения хочется сделать возможно большим.

Рис. 2. Рабочие такты (а) четырехтактного двигателя, соответствующий им график (б) углов поворота коленвала и линии открытия выпускного и впускного клапанов; П — угол перекрытия фаз газораспределения; (в) — типичная схема фаз газораспределения.

Вершина кулачка определяет время, когда клапан открыт полностью. Естественно желание продлить его, а для этого необходимо удлинить поверхность, иными словами, сделать вершину тупой, разумеется, при той же высоте, так как она определяет высоту подъема клапана.

Из всего сказанного о профиле кулачка очевидно, что конструктор всегда стоит перед поиском компромисса, удовлетворяющего определенным режимам работы двигателя. Удлинили сектора отдыха и ускорения — уменьшилась длина вершины. В результате получим клапанный механизм, работающий в спокойном режиме, с большим ресурсом, но мощность двигателя будет невысокой. Сделали круче боковую поверхность и более тупую (длинную) вершину — механизм загрузился, время отдыха его уменьшилось, но зато выходная мощность мотора (производная от наполнения цилиндра) возросла.

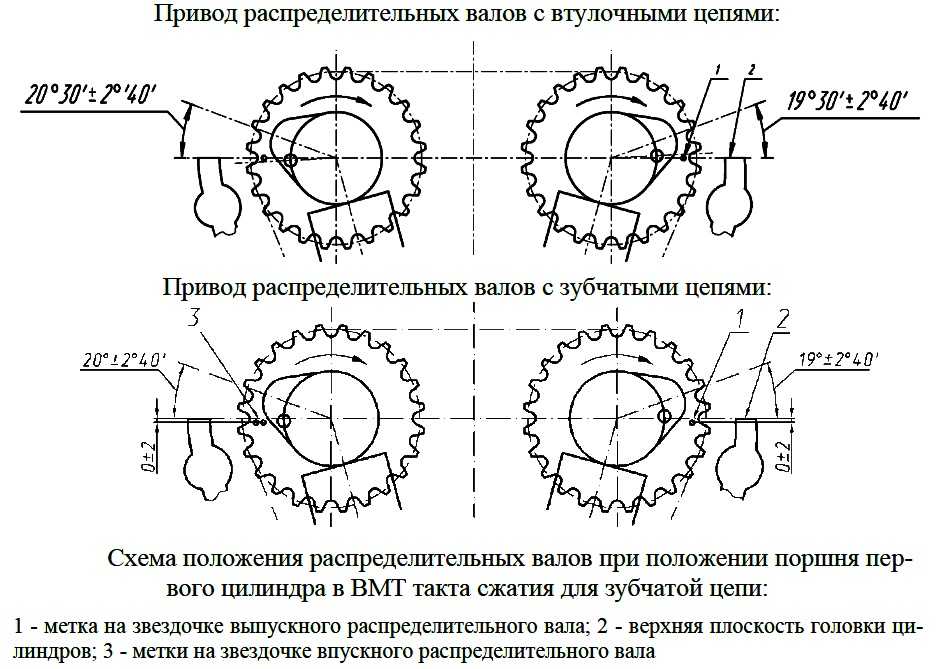

Создав необходимый профиль кулачка, конструктор выбирает оптимальные условия совместной работы клапанов — фаза наполнения следует сразу же за очисткой цилиндра, и важно не мешкать ни с тем, ни с другим. Времени для этого всегда меньше, чем хотелось бы. Представим себе один из наиболее употребляемых режимов работы двигателя — 2400 об/мин. Распределительный вал повернется в два раза меньше, и каждый из четырех впускных или выпускных клапанов на любом из наших индивидуальных автомобилей откроется за это время 1200 раз. 20 раз в секунду распределительный вал должен будет открыть выпускной клапан, закрыть его, открыть впускной клапан, закрыть его и дать клапанам немного отдохнуть перед следующим циклом. Дефицит времени и характер газодинамических процессов, происходящих в цилиндре, позволяют совместить начало впуска свежей рабочей смеси с концом выпуска отработавших газов. При этом они даже несколько перекрываются, что в характеристике двигателя называется углом перекрытия фаз газораспределения (рис. 2). Для каждого мотора угол перекрытия свой и зависит от многих параметров — от объема цилиндра, проходного сечения отверстий под клапанами, изменения скорости потока вылетающих из цилиндра газов и соответствующего, изменения давления в нем и др. А поддерживается он в требуемых пределах все той же регулировкой «клапанных зазоров». От нее же зависят и условия, в которых приходится работать клапанам, находящимся в буквальном смысле в самом пекле.

20 раз в секунду распределительный вал должен будет открыть выпускной клапан, закрыть его, открыть впускной клапан, закрыть его и дать клапанам немного отдохнуть перед следующим циклом. Дефицит времени и характер газодинамических процессов, происходящих в цилиндре, позволяют совместить начало впуска свежей рабочей смеси с концом выпуска отработавших газов. При этом они даже несколько перекрываются, что в характеристике двигателя называется углом перекрытия фаз газораспределения (рис. 2). Для каждого мотора угол перекрытия свой и зависит от многих параметров — от объема цилиндра, проходного сечения отверстий под клапанами, изменения скорости потока вылетающих из цилиндра газов и соответствующего, изменения давления в нем и др. А поддерживается он в требуемых пределах все той же регулировкой «клапанных зазоров». От нее же зависят и условия, в которых приходится работать клапанам, находящимся в буквальном смысле в самом пекле.

Схемы механизмов газораспределения: с нижним (а) и верхним (б) расположением распределительного вала; стрелками показаны пары трения, определяющие величину суммарного зазора в приводе

Зона отдыха на кулачке обеспечивает клапану на остывание минимум третью часть времени от одного оборота. Кое-что перепадает ему от зон ускорения, там, где профиль кулачка начинает отходить от круга до величины суммарного зазора в приводе клапана. Все вместе может обеспечить клапану отдых около половины времени оборота вала. И чем выше частота вращения распределительного вала, тем существеннее для клапана эта разница между третью и половиной рабочего времени кулачка, которая отводится ему для отдыха.

Кое-что перепадает ему от зон ускорения, там, где профиль кулачка начинает отходить от круга до величины суммарного зазора в приводе клапана. Все вместе может обеспечить клапану отдых около половины времени оборота вала. И чем выше частота вращения распределительного вала, тем существеннее для клапана эта разница между третью и половиной рабочего времени кулачка, которая отводится ему для отдыха.

Отсюда уже начинается чистая практика, волнующие каждого автомотолюбителя вопросы правильной регулировки зазоров в клапанном механизме. Ошибок здесь может быть только две, а последствий гораздо больше.

Зазор велик. Его мы определяем по характерному шуму под клапанной крышкой, напоминающему стрекотанье старой швейной машинки. Но шум лишь косвенный показатель того, что происходит в механизме привода клапанов. На самом деле разница между работой механизма с нормальными и увеличенными зазорами может быть сравнима с ездой по асфальтовому и булыжному шоссе со всеми вытекающими отсюда последствиями. Минуя участок плавного перехода сектора отдыха в сектор ускорения, кулачок с размаху бьет боковой поверхностью в привод, через который удар передается на стержень клапана. Здесь энергия его распределяется вдоль стержня и на стенки направляющей втулки. Открыв ненадолго клапан, кулачок по той же сокращенной программе резко бросает клапан, и пружина с большим усилием сажает его в седло. Процесс этот повторяется снова и снова, производя микроразрушения в структуре поверхностных слоев работающих в паре деталей и, в конечном итоге, намного раньше положенного срока выводит их из строя. Надо отметить, что двигатель в целом не остался безучастным к этому. Упала его мощность, и для той же работы, которую он проделывал, чтобы катить машину со скоростью 60 км/ч, ему уже потребовалось несколько больше топлива. Разумеется, и эти прямые и будущие ремонтные расходы адресованы владельцу машины.

Минуя участок плавного перехода сектора отдыха в сектор ускорения, кулачок с размаху бьет боковой поверхностью в привод, через который удар передается на стержень клапана. Здесь энергия его распределяется вдоль стержня и на стенки направляющей втулки. Открыв ненадолго клапан, кулачок по той же сокращенной программе резко бросает клапан, и пружина с большим усилием сажает его в седло. Процесс этот повторяется снова и снова, производя микроразрушения в структуре поверхностных слоев работающих в паре деталей и, в конечном итоге, намного раньше положенного срока выводит их из строя. Надо отметить, что двигатель в целом не остался безучастным к этому. Упала его мощность, и для той же работы, которую он проделывал, чтобы катить машину со скоростью 60 км/ч, ему уже потребовалось несколько больше топлива. Разумеется, и эти прямые и будущие ремонтные расходы адресованы владельцу машины.

Зазор мал. Это значит, что кулачок, едва посадив, правда, мягко, клапан в седло, тут же, не дав отдохнуть и остыть, снова поднимает его. При очень малых зазорах удлинившийся от нагревания клапан может и вовсе зависнуть над седлом. В результате температура тарелки клапана поползет вверх, кромки ее начнут перегреваться и обгорать, компрессия в цилиндре упадет, а вместе с ней и мощность. Порой дело доходит до «стрельбы» в карбюратор или в глушитель. При этих признаках ремонта уже не избежать. Не остается без пагубных последствий и сам кулачок. Он больше времени трется о привод клапана, меньше смазывается и, в конечном итоге, изнашивается раньше времени, приводя в полную негодность весь распределительный вал.

При очень малых зазорах удлинившийся от нагревания клапан может и вовсе зависнуть над седлом. В результате температура тарелки клапана поползет вверх, кромки ее начнут перегреваться и обгорать, компрессия в цилиндре упадет, а вместе с ней и мощность. Порой дело доходит до «стрельбы» в карбюратор или в глушитель. При этих признаках ремонта уже не избежать. Не остается без пагубных последствий и сам кулачок. Он больше времени трется о привод клапана, меньше смазывается и, в конечном итоге, изнашивается раньше времени, приводя в полную негодность весь распределительный вал.

Надо отметить, что любое отклонение в величине зазоров влечет за собой изменение в углах перекрытия фаз газораспределения, что тоже всегда некстати.

Случается, что после самой тщательной регулировки зазоров стуки от «распущенных» клапанов сохраняются. Причина — в неравномерных износах трущихся пар. Здесь могут быть и сколы, и неровные впадины на рычагах и кулачках. Чаще всего неудачи при регулировке встречаются у двигателей с нижним расположением распределительного вала и верхними клапанами («волги», «москвичи» среднего поколения, «запорожцы»). Большое количество пар трения в этих приводах (рис. 3, а) требует повышенного внимания и дополнительных забот при ремонте и уходе за мотором. У более современных «москвичей» и «Жигулей» (рис. 3, б) их всего три, и обслуживать их гораздо проще.

Большое количество пар трения в этих приводах (рис. 3, а) требует повышенного внимания и дополнительных забот при ремонте и уходе за мотором. У более современных «москвичей» и «Жигулей» (рис. 3, б) их всего три, и обслуживать их гораздо проще.

СОКОЛОВ А.Д. (За Рулем №4, 1979)

«Технический ЛикБез», авточтиво

Поделиться в FacebookДобавить в TwitterДобавить в Telegram

Глава 6. Кулачки

Йи Чжан

с

Сьюзан Фингер

Стефанни Беренс

Содержание

6.1 Введение

6.1.1 Простой эксперимент: что такое кулачок?

Рис. 6-1 Эксперимент с простым кулачком

Возьмите карандаш и книгу, чтобы провести эксперимент, как показано выше. Сделать

закажите наклонную плоскость и используйте карандаш как ползунок (используйте руку

в качестве ориентира). Когда вы плавно двигаете книгу вверх, что происходит с

карандаш? Он будет выдвинут вверх по направляющей. Этим методом вы

преобразовали одно движение в другое с помощью очень простого

устройство. Это основная идея камеры. Вращая кулачки в

Это основная идея камеры. Вращая кулачки в

На рисунке ниже бары будут иметь либо поступательное, либо колебательное движение.

движение.

6.1.2 Кулачковые механизмы

Преобразование одного из простых движений, например вращения,

в любые другие движения часто удобно осуществлять с помощью

a Кулачковый механизм Кулачковый механизм обычно состоит из двух подвижных

элементы, кулачок и толкатель, закрепленные на неподвижной раме. Кэм

устройства универсальны, и почти любое произвольно заданное движение может

получить. В некоторых случаях они предлагают самые простые и наиболее

компактный способ преобразования движений.

Кулачок можно определить как элемент машины, имеющий криволинейную форму.

очертание или изогнутая канавка, которая своим колебанием или вращением

движение, дает заданное заданное движение другому элементу

вызвал последователя . Камера выполняет очень важную функцию.

в

работу многих классов машин, особенно тех,

автоматический тип, такой как печатные станки, обувное оборудование, текстиль

станки, зуборезные и винтовые станки. В любом классе

В любом классе

машины, в которых автоматическое управление и точное время

Прежде всего, кулачок является неотъемлемой частью механизма. возможное

применения кулачков безграничны, и их формы встречаются в большом количестве.

разнообразие. В этой статье будут рассмотрены некоторые из наиболее распространенных форм.

глава.

6.2 Классификация кулачковых механизмов

Мы можем классифицировать кулачковые механизмы по режимам входного/выходного движения,

конфигурация и расположение толкателя, а также форма

камера. Мы также можем классифицировать кулачки по различным типам движения.

события последователя и с помощью большого разнообразия движения

характеристики профиля кулачка. (Чен 82)

Рисунок 6-2 Классификация кулачковых механизмов

4.2.1 Режимы ввода/вывода движения

- Вращающийся кулачковый толкатель.

(Рисунок 6-2а,б,в,г,д) - Вращающийся толкатель (рис. 6-2f):

Следящий рычаг качается или колеблется по дуге окружности относительно

к ведомому стержню.

- Перемещение кулачка-перемещение толкателя (Рисунок 6-3).

- Стационарный кулачковый толкатель:

Система толкателя вращается относительно центральной линии

вертикальный вал.

Рисунок 6-3 Поступательное движение кулачка — поступательное движение толкателя

6.2.1 Конфигурация ведомого устройства

- Ножевой упор (рис. 6-2a)

- Следящий ролик (рис. 6-2b,e,f)

- Плоский толкатель (рис. 6-2c)

- Наклонный плоский толкатель

- Сферический толкатель (рис. 6-2d)

6.2.2 Расположение следящего механизма

- Линейный толкатель:

Центральная линия толкателя проходит через центральную линию

распределительный вал. - Смещение толкателя:

Центральная линия следящего элемента не проходит через центральную линию

кулачкового вала. Величина смещения — это расстояние между

эти две центральные линии. Смещение вызывает уменьшение стороны

Смещение вызывает уменьшение стороны

тяга присутствует в роликовом толкателе.

6.2.3 Форма кулачка

- Пластинчатый кулачок или Дисковый кулачок :

Толкатель перемещается в плоскости, перпендикулярной оси вращения

распределительный вал. Поступательный или маятниковый толкатель должен быть

ограничивается поддержанием контакта с профилем кулачка. - Рифленый кулачок или закрытый кулачок (Рисунок 6-4):

Это пластинчатый кулачок с толкателем, установленным в канавке на торце

камеры.Рисунок 6-4 Рифленый кулачок

- Цилиндрический кулачок или цилиндрический кулачок (рис.

6-5a):

Толкатель ролика работает в канавке, прорезанной по периферии

цилиндр. Последователь может переводить или колебаться. Если цилиндрический

поверхность заменяется конической, получается конический кулачок. - Концевой кулачок (рис. 6-5b):

Этот кулачок имеет вращающуюся часть цилиндра. Последователь переводит

Последователь переводит

или колеблется, тогда как кулачок обычно вращается. Концевой кулачок редко

используется из-за стоимости и сложности вырезания его контура.

Рисунок 6-5 Цилиндрический кулачок и концевой кулачок

6.2.4 Ограничения для ведомого устройства

- Гравитационное ограничение:

Вес следящей системы достаточен для поддержания контакта. - Ограничение пружины:

Пружина должна быть правильно спроектирована, чтобы сохранять контакт. - Положительное механическое ограничение:

Канавка сохраняет положительное действие.

(Рисунок 6-4 и Рисунок 6-5а)

Для кулачка на рис. 6-6 толкатель имеет два ролика, разделенных фиксированной

расстояние, выступающее в роли ограничения; сопрягающий кулачок в

такое устройство часто называют кулачком постоянного диаметра .Рисунок 6-6 Кулачок постоянного диаметра

сопряжённый кулачок по расположению аналогичен показанному на рис. 6-7.

6-7.

Каждый кулачок имеет свой ролик, но ролики установлены на одном и том же

возвратно-поступательный или колебательный толкатель.Рисунок 6-7 Двойной кулачок

6.2.5 Примеры в SimDesign

Вращающийся кулачок, поступательный толкатель

Рисунок 6-8 SimDesign перемещает кулачок

Загрузите файл SimDesign simdesign/cam.translating.sim. если ты

поверните кулачок, последователь будет двигаться. Вес последователя

держит их в контакте. Это называется гравитационным кулачком .

Вращающийся кулачок/вращающийся толкатель

Рисунок 6-9 Качающийся кулачок SimDesign

Файл SimDesign называется simdesign/cam.oscillating.sim. Уведомление

что на конце толкателя используется ролик. Кроме того,

пружина используется для поддержания контакта кулачка и ролика.

Если попытаться вычислить степени

свободы (степени свободы) механизма, надо представить, что ролик

приваривается к толкателю, потому что вращение ролика не

влиять на движение ведомого.

6.3 Номенклатура кулачков

Рисунок 6-10 иллюстрирует некоторые обозначения кулачков:

Рисунок 6-10 Номенклатура кулачков

- Точка отслеживания :

Теоретическая точка на последователе, соответствующая точке

вымышленный упорный . Он используется для генерации

кривая шага . В случае следящего ролика след

точка находится в центре ролика. - Кривая шага : Путь, созданный точкой трассировки в

толкатель вращается вокруг неподвижного кулачка. - Рабочая кривая : Рабочая поверхность

кулачок, контактирующий с толкателем. Для ножевого упора

пластинчатого кулачка, кривая шага и рабочие кривые

совпадают. В закрытом или рифленом кулачке имеется внутренняя часть .

профиль и внешняя рабочая кривая . - Делительный круг : Окружность от центра кулачка через шаг

точка. Радиус делительной окружности используется для расчета кулачка минимального размера.

для данного угла давления . - Основной круг ( опорный круг ): Наименьший круг

от центра кулачка через кривую шага. - Базовая окружность : Наименьшая окружность от центра кулачка до

кривая профиля кулачка. - Ход или ход :Наибольшее расстояние или угол через

который

ведомый движется или вращается. - Смещение ведомого : Положение ведомого от

определенное нулевое или исходное положение (обычно это положение, когда f

последующие контакты с базовой окружностью кулачка) относительно

ко времени или углу поворота кулачка. - Угол давления : Угол в любой точке между нормалью и

кривая шага и мгновенное направление следящего движения. Этот

угол важен в конструкции кулачка, потому что он представляет собой крутизну

кулачковый профиль.

6.4 События движения

Когда кулачок совершает один цикл движения, толкатель выполняет

серия событий, состоящая из подъемов, задержек и возвратов. Подъем

Подъем

движение толкателя от центра кулачка, выдержка

есть движение, во время которого ведомый покоится; и вернуть

представляет собой движение толкателя к центру кулачка.

Есть много следящих движений, которые можно использовать для подъемов и подъемов.

возвращается. В этой главе мы опишем ряд основных кривых.

Рисунок 6-11 События движения

Обозначение

- : Угол поворота

кулачок, измеренный от начала события движения; - : Диапазон

угол поворота, соответствующий событию движения; - h : Ход события движения ведомого;

- S : Смещение толкателя;

- V : Скорость толкателя;

- A : Ускорение ведомого.

6.4.1 Движение с постоянной скоростью

Если бы движение толкателя было прямой линией, рис. 6-11a,b,c, то его перемещения были бы равны

в равные единицы времени, т.е. , равномерная скорость от

от начала до конца штриха, как показано на b. Ускорение,

Ускорение,

за исключением того, что в конце штриха будет ноль, как показано на c.

диаграммы показывают резкие изменения скорости, которые приводят к большим силам

в начале и в конце удара. Эти силы

нежелательно, особенно когда кулачок вращается с большой скоростью.

движение с постоянной скоростью поэтому имеет только теоретическое значение

интерес.

(6-1)

6.4.2 Движение с постоянным ускорением

Движение с постоянным ускорением показано на рис. 6-11d, e, f. Как указано в e, скорость

увеличивается с одинаковой скоростью в течение первой половины движения и

уменьшается равномерно во второй половине движения.

ускорение постоянное и положительное в течение первой половины

движение, как показано в f, и является постоянным и отрицательным на всем протяжении

Вторая половина. Этот тип движения дает ведомому наименьший

значение максимального ускорения на пути движения. на высокой скорости

машин это особенно важно из-за сил, которые

необходимы для создания ускорений.

Когда

,

(6-2)

Когда

,

(6-3)

6.4.3 Гармоническое движение

Кулачковый механизм с основной кривой, подобной g на рисунке.

6-7g сообщит простых гармонических движений в

последователь. Диаграмма скоростей в точке h указывает на плавность хода.

ускорение, как показано в i, максимально в начальном положении, ноль

в средней позиции и отрицательный максимум в конечной позиции.

(6-4)

6,5 кулачковая конструкция

Поступательное или вращательное смещение толкателя есть функция

угла поворота кулачка. Дизайнер может определить функцию

в соответствии с конкретными требованиями в дизайне. Движение

Требования, перечисленные ниже, обычно используются при проектировании профиля кулачка.

6.5.1 Дисковый кулачок с толкателем с режущей кромкой

На рис. 6-12 показана схема дискового кулачка с лезвием ножа.

переводящий последователь. Мы предполагаем, что кулачковый механизм будет использоваться

реализовать зависимость смещения между вращением

cam и перевод последователя.

Рисунок 6-12 A Схема каркаса дискового кулачка с ножевым перемещением

Ниже приведен список основных параметров для оценки этих

типы кулачковых механизмов. Однако эти параметры достаточны только

для определения остроконечного толкателя и поступательного кулачкового механизма толкателя.

Параметры:

- r o : радиус основания

круг; - e : Смещение толкателя от поворотного

центр кулачка. Обратите внимание: это может быть отрицательным. - s : Смещение толкателя, которое является функцией

угол поворота кулачка — . - IW : Параметр, абсолютное значение которого равно 1. Он представляет

направление вращения кулачка. Когда кулачок поворачивается по часовой стрелке:

IW=+1 , иначе: IW=-1 .

Принцип конструкции кулачкового профиля:

Метод, называемый инверсией,

обычно используется в конструкции профиля кулачка. Например, в дисковом кулачке с

Например, в дисковом кулачке с

механизм толкателя, толкатель

переводится, когда кулачок поворачивается. Это означает, что относительное движение

между ними представляет собой комбинацию относительного вращательного движения и

относительное поступательное движение. Не изменяя этой особенности их

относительного движения, представьте, что кулачок остается неподвижным. Сейчас

последователь выполняет как относительный поворот, так и перевод

движения. Мы перевернули механизм.

Кроме того, представьте себе, что острие ножа

толкатель перемещается по неподвижному профилю кулачка в перевернутом механизме.

Другими словами, острие ножа последователя

рисует профиль кулачка. Таким образом, проблема проектирования кулачка

профиль становится проблемой вычисления следа лезвия ножа

ведомого, движение которого является комбинацией относительного

поворот и относительный перевод.

Уравнения расчета:

Рисунок 6-13 Профиль поступательного толкателя кулачка

На рис. 6-13 показана только часть профиля кулачка AK .

6-13 показана только часть профиля кулачка AK .

отображается. Предположим, что кулачок вращается по часовой стрелке. В начале

движение, ножевая кромка толкателя касается точки

пересечение A базового круга и

кулачковый профиль. Координаты A равны ( So, e ), а

Итак, можно вычислить из уравнения

Предположим, что перемещение толкателя составляет S , когда угловой

смещение кулачка. В этот момент

координаты лезвия толкателя должны быть ( Так + С,

е ).

Чтобы получить соответствующее положение режущей кромки толкателя в

перевернутого механизма, поверните толкатель вокруг центра кулачка

в обратном направлении на угол . Острие ножа будет

инвертируется в точку K , что соответствует точке на

профиль кулачка в перевернутом механизме. Следовательно, координаты

точки K можно рассчитать по следующему уравнению:

(6-5)

Примечание:

- Смещение e отрицательно, если ведомый

находится ниже оси x .

- Когда направление вращения кулачка по часовой стрелке: IW = +1 ,

иначе: IW = -1 .

6.5.2 Дисковый кулачок с качающейся кромкой ножа

Подписчик

Предположим, что кулачковый механизм будет использоваться для того, чтобы лезвие ножа колебалось.

Нам нужно вычислить координаты профиля кулачка, что приводит к

требуемое движение ведомого.

Рисунок 6-14 Дисковый кулачок с остроконечным качающимся толкателем

Основные параметры кулачковых механизмов этого типа

приведены ниже.

- r o : Радиус основания

круг; - a : Расстояние между осью кулачка и осью

последователь. - l : Длина толкателя на расстоянии от его оси

к лезвию ножа. - : Угловой

смещение толкателя, которое зависит от угла поворота

камеры — . - IP : Параметр, абсолютное значение которого равно 1. Он представляет

местонахождение последователя. Когда ведомый находится выше

x ось: IP=+1 , иначе: IP=-1 .

- IW : Параметр, абсолютное значение которого равно 1. Он представляет

направление кулачка. Когда кулачок поворачивается по часовой стрелке: IW=+1 , иначе:

ИВ=-1 .

Принцип конструкции кулачкового профиля

Основополагающим принципом проектирования профилей кулачков по-прежнему является инверсия, как и для

проектирование других кулачковых механизмов, ( например ,

перевод толкателя кулачкового механизма). Как правило, последователь

колеблется при повороте кулачка. Это означает, что относительное движение

между ними представляет собой комбинацию относительного вращательного движения и

относительное колебательное движение. Не изменяя этой особенности их

относительное движение, пусть кулачок остается неподвижным, а толкатель выполняет

как относительное вращательное движение, так и колебательное движение. Представляя

таким образом, мы фактически перевернули механизм.

Рисунок 6-15 Конструкция профиля кулачка для вращающегося толкателя

На рис. 6-15 показана только часть профиля кулачка BK . Мы

6-15 показана только часть профиля кулачка BK . Мы

Предположим, что кулачок вращается по часовой стрелке.

В начале движения острая кромка

толкатель касается точки пересечения ( B ) основания

окружность и профиль кулачка. Начальный угол между толкателем

( AB ), а линия двух разворотов ( AO ) равна 0. Его можно рассчитать из

треугольник ОАБ .

При угловом перемещении кулачка колебательное перемещение

последователя, который

измеряет из своего начального положения. В этот момент угол

между толкателем и линией, проходящей через два шарнира, должно быть

+0.

Координаты лезвия ножа в этот момент

будет

(6-6)

Чтобы получить соответствующее острие толкателя в перевернутом

механизма, просто поверните толкатель вокруг центра кулачка в

обратное направление вращения кулачка на угол . Острие ножа будет

перевернуто на точку K что соответствует точке на кулачке

профиль в перевернутом механизме.

Следовательно, координаты г.

Следовательно, координаты г.точка K может быть рассчитана по следующему уравнению:

(6-7)

Примечание:

- Когда начальное положение толкателя выше

x ось, IP = +1 , иначе: IP = -1 . - Когда направление вращения кулачка по часовой стрелке: IW = +1 ,

иначе: IW = -1 .

6.5.3 Дисковый кулачок с роликовым толкателем

Дополнительные параметры:

- r : радиус ролика.

- IM : параметр, абсолютное значение которого равно 1, указывающий, какой

будет принята огибающая кривая. - RM : внутренняя или внешняя огибающая кривая. Когда это внутренняя оболочка

кривая: RM=+1 , иначе: RM=-1 .

Принцип конструкции:

До сих пор используется основной принцип построения профиля кулачка методом инверсии. Тем не менее

кривая не создается напрямую инверсией. Эта процедура имеет два

шагов:

- Представьте себе центр ролика как острие ножа.

Эта концепция

Эта концепция

важна в конструкции профиля кулачка и называется точкой следа толкателя. Вычислите кривую основного тона aa , то есть след

точка тангажа в перевернутом механизме. - Профиль кулачка bb является продуктом огибающего движения

серия роликов.Рисунок 6-16 Точка следа толкателя на дисковом кулачке

Уравнения расчета:

Проблема вычисления координат профиля кулачка является

Задача о вычислении точек касания последовательности роликов в

перевернутый механизм. В момент, показанный на рис. 6-17, касательная

точка P на профиле кулачка.

Рисунок 6-17 Точка касания P ролика к дисковому кулачку

Расчет координат точки P состоит из двух шагов:

- Рассчитать наклон касательной тт пункта К на

кривая шага, аа . - Расчет наклона нормали nn кривой aa at

точка К .

Так как у нас уже есть координаты точки К: ( х,

y ), мы можем выразить координаты точки P как

(6-8)

Примечание:

- Когда направление вращения кулачка по часовой стрелке: IW = +1 ,

иначе: IW = -1 .

- , когда огибающая кривая (профиль кулачка) лежит внутри кривой шага: RM

= +1 , иначе: РМ = -1 .

Содержание

- Полное оглавление

- 1 Физические принципы

- 2 Механизмы и простые машины

- 3 Подробнее о машинах и механизмах

- 4 Базовая кинематика жестких тел со связями

- 5 плоских соединений

- 6 кулачков

- 6.1 Введение

- 6.1.1 Простой эксперимент: что такое кулачок?

- 6.1.2 Кулачковые механизмы

- 6.1 Введение

- 6.2 Классификация кулачковых механизмов

- 6.2.1 Конфигурация ведомого устройства

- 6.2.2 Расположение следящего механизма

- 6.2.3 Форма кулачка

- 6.2.4 Ограничения для ведомого устройства

- 6.2.5 Примеры в SimDesign

- 6.4.1 Движение с постоянной скоростью

- 6.

4.2 Движение с постоянным ускорением

4.2 Движение с постоянным ускорением - 6.4.3 Гармоническое движение

- 6.5.1 Дисковый кулачок с ножевой кромкой

Перевод подписчика - 6.5.2 Дисковый кулачок с качающейся кромкой ножа

Последователь - 6.5.3 Дисковый кулачок с роликовым толкателем

sfinger@ri.cmu.edu

Как прочитать карту распредвала, чтобы понять спецификации распределительного вала

(Изображение/Джефф Смит)

Мир высокопроизводительных двигателей может быть очень запутанным местом, где термины и спецификации кажутся полными неясных ссылок, которые кажутся бессмысленными. . Но так же, как и при изучении нового языка, если вы разбиваете каждый на более мелкие части, все становится легче понять.

Что такое карта синхронизации распределительного вала или карта кулачка?

Одной из непонятных областей, безусловно, является карта синхронизации распределительного вала. Все послепродажные и серийные распределительные валы используют ряд терминов и спецификаций для определения их рабочих характеристик. Это может показаться неясным и даже, возможно, сбивающим с толку, но на самом деле эти спецификации кулачка излагают простой способ точно определить, как конкретный распределительный вал будет работать в двигателе. Это жизненно важно, когда дело доходит до правильный выбор распредвала .

Распределительный вал называют «мозгом двигателя», поэтому давайте разберем каждую из этих характеристик, чтобы понять, как кулачок контролирует двигатель.

В качестве примера мы будем использовать карту синхронизации одного из распредвалов серии Summit Racing Pro LS , но те же самые числа и соотношения применимы к любому распредвалу любого производителя для любого четырехтактного двигателя.

Кулачковая карта распределительного вала серии Summit Racing Pro LS. (Изображение/Гонки на высшем уровне)

Что делает распределительный вал?

Давайте начнем с описания того, что делает распределительный вал. Распределительный вал — это устройство, используемое для преобразования вращательного движения в линейное движение (вверх и вниз). Это достигается за счет использования кулачкового толкателя или подъемника, который начинается с круглой части эксцентрика, которая называется базовой окружностью. Когда выступ кулачка поворачивается, а подъемник следует за подъемом эксцентрика, подъемник движется вверх, преобразуя это вращательное движение в движение вверх, связанное толкателем с коромыслом.

У Summit Racing есть удобный калькулятор фаз газораспределения , который может помочь вам определить правильные характеристики кулачка для ваших потребностей в производительности.

Чтение карты кулачка: подъем кулачка

Это простое движение кулачка вверх можно измерить в дюймах (или миллиметрах) подъема кулачка. На приведенном выше образце кулачковой карты Summit Racing Pro LS первая строка называется Lift и подробно описана как подъем впускного или выпускного лепестка на распределительном валу. Обратите внимание, что в этом конкретном случае и впускные, и выпускные кулачки создают подъемную силу кулачков одинаковой величины: 0,321 дюйма. Вы часто будете видеть, где подъемная сила будет отличаться для впуска и выпуска.

На приведенном выше образце кулачковой карты Summit Racing Pro LS первая строка называется Lift и подробно описана как подъем впускного или выпускного лепестка на распределительном валу. Обратите внимание, что в этом конкретном случае и впускные, и выпускные кулачки создают подъемную силу кулачков одинаковой величины: 0,321 дюйма. Вы часто будете видеть, где подъемная сила будет отличаться для впуска и выпуска.

Чтение карты кулачка: передаточное число коромысла (коэффициент коромысла)

В той же строке на этой карте кулачка подъем на клапане увеличился с 0,321 дюйма на выступе до 0,545 дюйма на клапане. Это достигается за счет передаточного числа коромысла. Обратите внимание, что карта называет это соотношение равным 1,7:1. Если мы умножим 0,321 х 1,7 = 0,545 дюйма . Это подъемная сила, которую двигатель увидит на клапанах.

Чтение карты камеры: продолжительность и рекламируемая продолжительность

Следующая спецификация, с которой мы будем иметь дело, это продолжительность. Это определяется как

Это определяется как

число градусов поворота коленчатого вала, которое отрабатывает каждый клапан

сиденье. Все характеристики распределительного вала выражены в градусах поворота коленчатого вала.

Градусы коленчатого вала используются, потому что это самый простой способ измерить эти

точки на реальном двигателе. Имейте в виду, что распределительный вал поворачивается наполовину.

скорость двигателя, потому что кулачковая шестерня в два раза больше коленчатого вала

механизм. Это означает, что коленчатый вал должен провернуться дважды, чтобы кулачок повернулся на один раз.

революция. Эта ориентация предназначена для всех четырехтактных двигателей.

Вы увидите, что этот кулачок Summit Racing предлагает продолжительность в двух различных спецификациях подъема толкателя: 0,006 дюйма и 0,050 дюйма. На заре разработки распределительных валов производитель определял начальное и конечное положения с точки зрения подъема толкателя. Некоторые компании используют 0,004 дюйма, а другие — 0,006 дюйма.

Возникла большая проблема, когда использование этих разных спецификаций затрудняло сравнение длительности видеокамер разных производителей. В 1960-х годах поздний Harvey Crane назвал 0,050-дюймовый подъем толкателя универсальным стандартом, который быстро был принят всеми производителями кулачков послепродажного обслуживания.

Спецификация 0,004 или 0,006 дюйма теперь называется рекламируемой продолжительностью. В примере с кулачком Summit Racing это количество оборотов коленчатого вала, которое начинается, когда толкатель находится на расстоянии 0,006 дюйма от окружности основания, и продолжается до тех пор, пока толкатель не окажется на расстоянии 0,006 дюйма от окружности основания на замыкающей стороне. Следующие два столбца в характеристиках длительности 0,006 дюйма указывают точку открытия впускного лепестка: 30 градусов до верхней мертвой точки (BTDC) и 68 градусов после нижней мертвой точки (ABDC).

Это означает, что впускной клапан открывается на 30 градусов раньше, чем

поршень достигает верхней точки своего хода. Учитывая, что между Top и Top 180 градусов

Учитывая, что между Top и Top 180 градусов

Мертвая точка (ВМТ) и нижняя мертвая точка (НМТ), тогда кривошип повернется

еще 68 градусов, прежде чем впускной клапан достигнет 0,006 дюйма от основания

окружность доли. Если сложить эти три цифры вместе: 30 + 180 + 68 = 278.

градусов. Это общее число градусов коленчатого вала, которое впускной клапан

открыт.

Мы можем выполнить ту же математику для выпускной стороны, за исключением того, что выпускной клапан открывается на 76 градусов до нижней мертвой точки (ВМТ), поворачивается на 180 градусов между НМТ и ВМТ и закрывается на 26 градусов после верхней мертвой точки (ВМТ). Подсчет цифр дает нам: 76 + 180 + 26 = 282 градуса заявленной продолжительности.

Чтение карты камеры: продолжительность при подъеме на 0,050″

В следующей строке представлены технические характеристики этой камеры в отрасли.

стандарт подъема толкателя на 0,050 дюйма. Так как коленвал будет меньше крутиться

градусов между точкой подъема 0,050 дюйма как при открытии, так и при закрытии

стороны, характеристики продолжительности будут меньше в градусах, чем рекламируемые характеристики.

Это подкреплено фактическими спецификациями открытия впускного отверстия под углом 5 градусов.

до ВМТ и закрытие 41 градус после НМТ. Длительность изменяется на 226 градусов на

на впуске и 230 градусов на стороне выпуска.

На распредвалах меньшей продолжительности, таких как этот конкретный кулачок, происходит интересное событие, которое стоит описать. Обратите внимание, что сторона закрытия выхлопной трубы при подъеме толкателя 0,050 дюйма выражается как минус один (-1) градус. Это означает, что точка измерения, обычно выражаемая в градусах ВМТ, действительно закрыта перед ВМТ. Во избежание путаницы в спецификации написано -1 градус. Это делает математику простой: 51 + 180 + (-1) = 230 градусов, как указано в правом столбце карты под заголовком «Продолжительность».

Чтение карты кулачка: центральная линия лепестка (Lobe CL)

Колонка непосредственно перед Duration на этой карте распредвала Summit Racing называется Lobe CL или Lobe Center Line. Это центральные линии впускных и выпускных кулачков, выраженные в градусах коленчатого вала. Осевая линия впуска расположена на 108 градусов после ВМТ, а центральная линия выпуска расположена на 116 градусов перед ВМТ. Осевая линия впуска часто используется в качестве основной точки для градуировки распределительного вала.

Это центральные линии впускных и выпускных кулачков, выраженные в градусах коленчатого вала. Осевая линия впуска расположена на 108 градусов после ВМТ, а центральная линия выпуска расположена на 116 градусов перед ВМТ. Осевая линия впуска часто используется в качестве основной точки для градуировки распределительного вала.

Чтение карты кулачка: угол разделения лепестков (LSA)

Угол разделения (LSA). Это число степеней разделения коленчатого вала.

между центральными линиями впускной и выпускной кулачков. На этой видео-карте вы

см. LSA составляет 112 градусов. Эта цифра получается путем добавления центра впуска

линия плюс центральная линия выхлопа и деление на два. В данном случае: 108 + 116

= 224 градуса / 2 = 112 градусов.

Чтение карты распредвала: Advance

Это поднимает интересный вопрос, который также поможет при выборе распределительного вала. Обратите внимание, что в нижнем правом углу карты кулачка указано, что Summit Racing определяет этот кулачок как +4 Advance. Это означает, что когда этот распределительный вал был обработан, спецификации требовали смещения впускного лепестка на четыре градуса. Это часто выполняется на уличных распределительных валах, чтобы улучшить характеристики на низких скоростях.

Это означает, что когда этот распределительный вал был обработан, спецификации требовали смещения впускного лепестка на четыре градуса. Это часто выполняется на уличных распределительных валах, чтобы улучшить характеристики на низких скоростях.

Все это стоит отметить, так как лучше всего знать, что

кулачковая шлифовальная машина уже продвинула распределительный вал за вас, поэтому нет необходимости в дополнительных

продвигать. Давайте посмотрим, как это происходит. Если центральная линия впуска и лепесток

угол разделения одинаков, тогда кулачок не будет отшлифован

передовой. Таким образом, в этом случае, если осевая линия впуска составляла 112 градусов, а LSA

был также 112 градусов, то кулачок не будет отшлифован. Делать

математической работы, это также будет означать, что центральная линия выхлопного патрубка будет

также должно быть 112. Получается 112 + 112 = 224/2 = 112 градусов.

В качестве другого примера, если LSA составлял 114 градусов, а центральная линия впуска составляла 110 градусов, это означало бы, что кулачок был отшлифован на 4 градуса вперед, а центральная линия выпускного патрубка тогда составляла бы 118 градусов: (110 + 118 = 228 / 2 = 114 градусов LSA).

Смещение вызывает уменьшение стороны

Смещение вызывает уменьшение стороны Последователь переводит

Последователь переводит 6-7.

6-7.

Эта концепция

Эта концепция

4.2 Движение с постоянным ускорением

4.2 Движение с постоянным ускорением