Водяное охлаждение для вашего турбонаддува

Зачем моему турбонаддуву вода? Что в этом за польза?

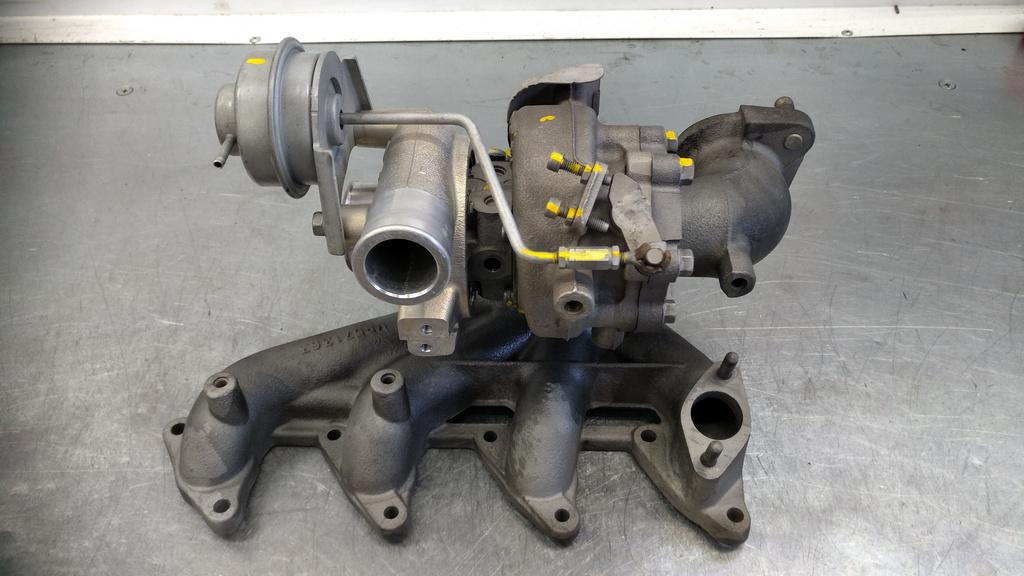

Бывают, нам задают вопросы вроде этого о том, что касается турбокомпрессоров с водяным охлаждением. Иные клиенты сомневаются в необходимости или преимуществах водного охлаждения в виде дополнительных водопроводных линий по бокам центрального корпуса турбины. Почему бы просто не убрать их? Реальность такова, что турбонаддув с водяным охлаждением может быть непоправимо поврежден без надлежащей настройки водопровода. С небольшой предысторией и некоторым объяснением того, что на самом деле делает водяное охлаждение для турбокомпрессоров, мы, возможно, сумеем объяснить, что преимущества, предоставляемые водяным охлаждением, стоят тех усилий и места под капотом, что необходимы для его правильной настройки.

Что на самом деле делает водяное охлаждение?

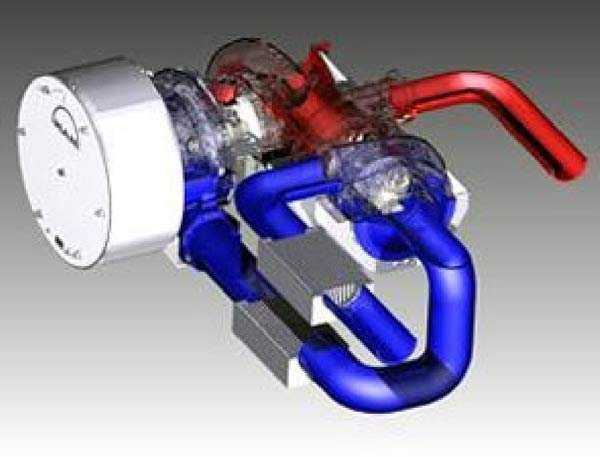

Водяное охлаждение повышает механическую прочность и продлевает срок службы турбокомпрессора. Многие турбонагнетатели спроектированы без портов водяного охлаждения и достаточно охлаждаются воздухом и смазочным маслом, которое проходит через них. Другие турбонагнетатели, такие как многие из линейки шарикоподшипниковых Garrett GT & GTX, с самого начала предназначены для охлаждения маслом и водой. Как мы можем определить разницу между турбонаддувом с воздушным/масляным охлаждением и турбонаддувом с масляным/водяным охлаждением? Если центральный корпус турбонагнетателя имеет резьбовые отверстия с обеих сторон под углом 90° от фланцев впуска/выпуска масла, то он охлаждается водой. Для достижения большей долговечности ему необходима вода, подаваемая через него.

Другие турбонагнетатели, такие как многие из линейки шарикоподшипниковых Garrett GT & GTX, с самого начала предназначены для охлаждения маслом и водой. Как мы можем определить разницу между турбонаддувом с воздушным/масляным охлаждением и турбонаддувом с масляным/водяным охлаждением? Если центральный корпус турбонагнетателя имеет резьбовые отверстия с обеих сторон под углом 90° от фланцев впуска/выпуска масла, то он охлаждается водой. Для достижения большей долговечности ему необходима вода, подаваемая через него.

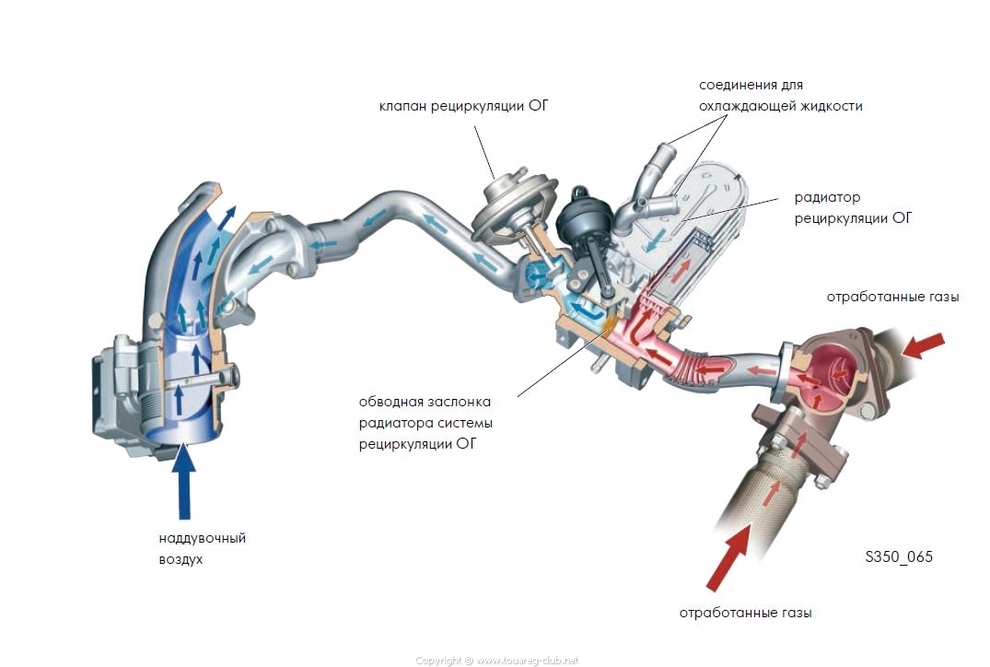

Основное преимущество водяного охлаждения на самом деле возникает после выключения двигателя. Тепло, накопленное в корпусе турбины и выпускном коллекторе, после выключения “впитывается” обратно в центральную секцию турбонагнетателя. Если вода подведена неправильно, этот сильный нагрев потенциально может привести к разрушению подшипниковой системы и уплотнительного поршневого кольца за колесом турбины.

Как работает водяное охлаждение?

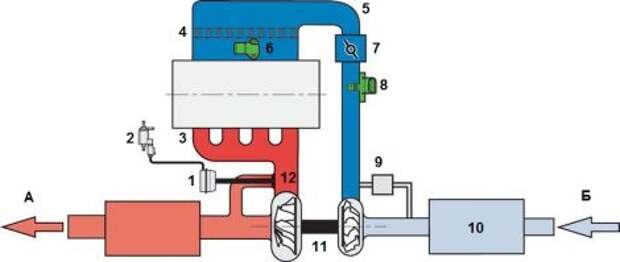

Физический процесс водяного охлаждения турбонагнетателя интересен и работает иначе, чем может показаться. Это правда, что при нормальной работе двигателя вода проходит через турбонагнетатель в основном из-за давления, создаваемого водяным насосом двигателя. Однако дополнительное явление, известное как “тепловой сифон”, вытягивает воду через центральный корпус турбины, если водопроводные линии проложены правильно, даже после того, как двигатель выключен и водяной насос больше не качает.

Это правда, что при нормальной работе двигателя вода проходит через турбонагнетатель в основном из-за давления, создаваемого водяным насосом двигателя. Однако дополнительное явление, известное как “тепловой сифон”, вытягивает воду через центральный корпус турбины, если водопроводные линии проложены правильно, даже после того, как двигатель выключен и водяной насос больше не качает.

Тепло в центральном корпусе передается воде посредством теплопроводности, подобно охлаждающему эффекту, возникающему внутри обычного двигателя с водяным охлаждением (с водяной рубашкой, окружающей каждый цилиндр и проходящей через головку цилиндра). Если воде, проходящей через турбонагнетатель, будет позволено свободно вытекать после поглощения тепла, она будет подниматься через систему охлаждения, втягивая вместе с ней более холодную воду в турбонагнетатель. Таким образом, тепло, которое впиталось обратно в турбину после выключения двигателя, отводится от подшипников и уплотнений и предотвращает серьезные повреждения без помощи водяного насоса двигателя.

Как водяное охлаждение продлевает срок службы турбонаддува?

“Тепловая отдача” является основным убийцей турбокомпрессоров, и к ней должны серьезно относиться как инженеры турбокомпрессоров, так и пользователи турбокомпрессоров. Это разрушительное тепло исходит из выхлопной системы. Во время интенсивного использования высокие температуры выхлопных газов выделяют огромное количество тепла в выпускной коллектор, корпус турбины и турбинное колесо. Эти компоненты предназначены для работы при очень высоких температурах благодаря тщательному дизайну и выбору материалов. Однако часть этого накопленного тепла естественным образом захочет проникнуть в менее теплостойкий центральный корпус, подшипниковую систему и вал турбонагнетателя, поскольку все эти компоненты находятся в контакте друг с другом. Во время работы двигателя и протекания масла через подшипниковую систему турбонаддува большая часть передаваемого тепла будет поглощаться маслом, предотвращая повреждение подшипников и масляных уплотнений.

Как только двигатель выключен, поток масла прекращается, как и поток выхлопных газов через турбину, но все это тепло, накопленное выпускным коллектором и корпусом турбины, все еще остается. Эта жара должна куда-то уходить. Его единственные пути отвода должны либо использовать проводимость материала для отвода тепла в центральную секцию турбины и выхлопную трубу, либо излучаться в окружающий воздух под капотом. Небольшое количество тепла будет передаваться окружающему воздуху посредством излучения и конвекции, но подавляющее большинство будет поступать из корпуса турбины в центральный корпус, поскольку центральный корпус имеет более низкую температуру. Кроме того, часть тепла будет передаваться от турбинного колеса в вал и наружу к подшипниковой системе.

Во время этой фазы охлаждения турбины и выхлопных газов, когда тепло “впитывается” обратно в центральную секцию турбины, температура центрального корпуса, сальника, подшипников и любого масла, оставшегося в турбине, повышается выше нормальных рабочих температур, которые имели место во время работы двигателя, поскольку поток масла больше недоступен для отвода тепла. Этот эффект усугубляется большим корпусом турбины. Чем больше A/R турбины (и/или чем массивнее корпус турбины), тем больше тепла сохраняется в корпусе во время работы. Поэтому существует больший риск повреждения турбокомпрессора во время обратного нагрева после выключения.

Этот эффект усугубляется большим корпусом турбины. Чем больше A/R турбины (и/или чем массивнее корпус турбины), тем больше тепла сохраняется в корпусе во время работы. Поэтому существует больший риск повреждения турбокомпрессора во время обратного нагрева после выключения.

Как турбонаддув может быть поврежден из-за недостаточного охлаждения?

Теперь, когда мы увидели, как работает водяное охлаждение с турбонаддувом и с чем оно связано, мы можем начать понимать последствия недостаточного охлаждения. Перегрев может привести к повреждению как подшипниковых систем, так и систем уплотнения масла. Патроны с шарикоподшипниками очень прочны и выдерживают многократное превышение нормальной рабочей температуры, но существуют пределы того, что они могут выдержать. Патроны с шарикоподшипниками состоят из набора внутренних колец, двух комплектов шариков и фиксаторов и внешнего кольца. Как внутреннее, так и наружное кольца изготовлены из различных марок стали, которые очень прочны и тверды в нормальных условиях эксплуатации, но которые снижаются при слишком высоких температурах. Прочность и твердость типичного кольца шарикоподшипника начинают быстро ухудшаться при температурах выше 300°F (150°C).

Прочность и твердость типичного кольца шарикоподшипника начинают быстро ухудшаться при температурах выше 300°F (150°C).

Это может показаться низким, учитывая, что температура выхлопных газов может достигать 1800°F (980°C) в типичном бензиновом двигателе с турбонаддувом с высокой производительностью, но подшипник надежно защищен несколькими линиями защиты: тепловой кожух за колесом турбины, уменьшенная площадь контакта между центральным корпусом и корпусом турбины (снижение скорости теплопередачи), охлаждение маслом и водой во время работы и, наконец, водяное охлаждение после горячих отключений. В частности, при исследовании водяного охлаждения водяная рубашка внутри центрального корпуса турбонагнетателя оборачивается вокруг картриджа шарикоподшипника и предназначена для поддержания температуры шарикоподшипников ниже допустимых значений, чтобы предотвратить выход подшипника из строя. Когда вода не используется или неправильно подведена, температура подшипников может легко превысить заданные пределы и привести к увеличению зазора в подшипниках, трению колес турбины и компрессора в соответствующих корпусах и, в конечном счете, к катастрофическому выходу турбины из строя.

В дополнение к деградации материала, высокие температуры подшипников приводят к уменьшению внутренних зазоров в стальном шарикоподшипниковом патроне. Если температура становится слишком высокой, а турбонагнетатель работает с более высокими, чем номинальные, скоростями турбонаддува, картридж со стальным шарикоподшипником может физически заблокироваться или зацепиться, что приведет к полному отказу турбонаддува. Высокие скорости происходят рука об руку с очень высоким давлением наддува, поэтому владельцы автомобилей с <>турбонаддувом, использующие систему с высоким наддувом, должны быть очень внимательны к настройке и состоянию линий водяного охлаждения турбонаддува. “Высокий наддув” варьируется от турбонаддува к турбонаддуву, но обычно может рассматриваться как что-либо выше 25 фунтов на квадратный дюйм (1,7 бар).

Каждый отдельный шарикоподшипник внутри картриджа с двойным шарикоподшипником удерживается на месте фиксатором, и на набор шариков приходится один фиксатор: один со стороны компрессора турбины и один со стороны турбины. Повышенные температуры также могут повредить эти фиксаторы, что может привести к сильному перемещению вала (или люфту), трению колес в корпусах и, опять же, к катастрофическому отказу турбины.

Повышенные температуры также могут повредить эти фиксаторы, что может привести к сильному перемещению вала (или люфту), трению колес в корпусах и, опять же, к катастрофическому отказу турбины.

Держите ваши фиксаторы подшипников в порядке – не перегревайте их!

Недостаточное охлаждение и очень высокие температуры не только угрожают здоровью подшипниковой системы, но и потенциально могут привести к разрушению масляных уплотнений. Когда масло перегревается, оно окисляется и образует “кокс”, твердый остаток на основе углерода, который выглядит как черное запекшееся закопченное вещество. Масляные уплотнения турбонагнетателя не являются обычными резиновыми уплотнениями вала, как на коленчатом валу двигателя, поскольку резиновые уплотнения или уплотнительные кольца не смогут сохранить свои уплотнительные свойства при высоких температурах внутри турбонагнетателей. Вместо этого они представляют собой стальные “поршневые кольца”, которые проходят в пазах турбовала. Они пружинистые и предназначены для прижатия к отверстию в центральном корпусе, как поршневые кольца в цилиндре двигателя.

Они также должны иметь некоторый люфт для правильной работы – необходимо небольшое осевое перемещение (внутрь и наружу, в направлении вала). Если перегретое масло превращается в кокс в области уплотнения, канавка уплотнения поршневого кольца может быть заполнена коксом и приведет к чрезмерному напряжению кольца. Это может привести к трению кольца о вал, чего делать не следует. Это ограничение свободного движения в сочетании с перегревом приведет к пластической деформации кольца при его расширении наружу в отверстие уплотнения в центральном корпусе. Пластическая (необратимая) деформация известна как разрушение кольца, и как только турбонагнетатель остынет, уплотнение поршневого кольца потеряет свою упругость и больше не сможет функционировать в качестве масляного уплотнения. Таким образом, отсутствие функционального водяного охлаждения может привести к серьезной утечке масла из центрального корпуса в корпус турбины, что приведет к образованию дыма при сжигании масла горячими выхлопными газами.

Водяным охлаждением?

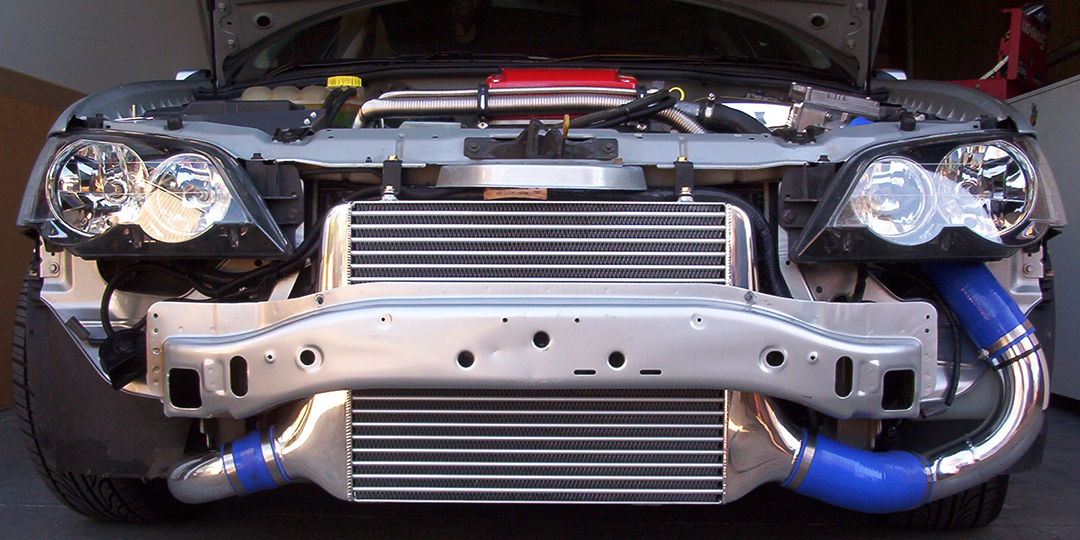

Разрушительное воздействие обратного теплового потока на турбокомпрессор может быть предотвращено путем правильной установки водяных трубопроводов в системе охлаждения. Водяное охлаждение турбокомпрессора не обязательно должно быть сложным. Водяные линии турбонаддува должны быть подключены к существующей системе охлаждения двигателя и при этом могут быть отключены от линий обогревателя. Охлаждающую жидкость двигателя (антифриз) можно использовать совершенно спокойно – турбонагнетатели с водяным охлаждением испытываются при тепловом воздействии с использованием типичной смеси 50/50 воды и антифриза при температуре 91°C. Чтобы получить наибольшую выгоду от водяного охлаждения, центральный корпус турбонагнетателя следует повернуть вокруг центральной оси (вала) так, чтобы отверстия для воды находились под углом примерно 20° от горизонтали. Это необходимо для усиления эффекта теплового сифонирования.

Входная вода (более холодная, из системы охлаждения двигателя) должна быть подключена к нижнему из двух отверстий после поворота корпуса. Более горячая выходная вода, ведущая обратно в систему охлаждения двигателя, должна быть подключена к более высокому порту, чтобы перемещаться “в гору” до самого места, где она встречается с системой охлаждения. В этой точке не должно быть перегибов вверх/вниз или “ловушек”. В качестве выходного отверстия можно использовать любую сторону турбонагнетателя – водяной сердечник рассчитан на поток в любом направлении. Правильная настройка водоподвода таким образом, чтобы более холодная вода поступала с нижней стороны, затем поступала во вращающийся центральный корпус и выходила с верхней стороны, уменьшит образование воздушных карманов и обеспечит постоянное движение воды в течение всего периода теплового сифонирования после выключения двигателя. Будет получена полная выгода от эффекта теплового сифонирования, а температуры внутри турбокомпрессора будут сведены к минимуму. Лабораторные испытания показали, что пиковые температуры в центральном корпусе могут быть снижены на целых 90°F (50°C), когда центральный корпус поворачивается, чтобы обеспечить выход более горячей воды из верхнего порта.

Более горячая выходная вода, ведущая обратно в систему охлаждения двигателя, должна быть подключена к более высокому порту, чтобы перемещаться “в гору” до самого места, где она встречается с системой охлаждения. В этой точке не должно быть перегибов вверх/вниз или “ловушек”. В качестве выходного отверстия можно использовать любую сторону турбонагнетателя – водяной сердечник рассчитан на поток в любом направлении. Правильная настройка водоподвода таким образом, чтобы более холодная вода поступала с нижней стороны, затем поступала во вращающийся центральный корпус и выходила с верхней стороны, уменьшит образование воздушных карманов и обеспечит постоянное движение воды в течение всего периода теплового сифонирования после выключения двигателя. Будет получена полная выгода от эффекта теплового сифонирования, а температуры внутри турбокомпрессора будут сведены к минимуму. Лабораторные испытания показали, что пиковые температуры в центральном корпусе могут быть снижены на целых 90°F (50°C), когда центральный корпус поворачивается, чтобы обеспечить выход более горячей воды из верхнего порта. Поворот корпуса более чем на 20° от горизонтали может еще больше снизить температуру, но также может препятствовать сливу масла, поэтому лучше придерживаться максимального значения 20°.

Поворот корпуса более чем на 20° от горизонтали может еще больше снизить температуру, но также может препятствовать сливу масла, поэтому лучше придерживаться максимального значения 20°.

Можно успешно использовать множество различных типов водяных труб, но при выборе их необходимо следовать нескольким рекомендациям. Обязательно используйте шланги или трубы, которые рассчитаны по крайней мере на такую температуру охлаждающей жидкости двигателя, которая в некоторых случаях может достигать 121°C или выше. Линии или шланги должны быть сконструированы таким образом, чтобы они были совместимы с водой и антифризом, и большинство из них удовлетворяет этим требованиям. Фитинги в стиле AN (37° fl) рекомендуются для легкой установки и систем без утечек, а множество адаптеров для водяных портов Garrett доступны у многих дистрибьюторов. Можно использовать либо линии из твердой стали, либо гибкие линии, но необходимо позаботиться о том, чтобы жесткие линии не подвергались разрушительной вибрации. При работающем двигателе будет наблюдаться нормальная вибрация двигателя, но движение воды также будет наблюдаться, когда двигатель вращается на своих опорах во время высокого крутящего момента.

При работающем двигателе будет наблюдаться нормальная вибрация двигателя, но движение воды также будет наблюдаться, когда двигатель вращается на своих опорах во время высокого крутящего момента.

Жесткие трубы без какого-либо гибкого участка между их концами могут треснуть или изогнуться от вращения двигателя или устать от нормальной вибрации двигателя, в зависимости от того, как они проложены. Треснувшие жесткие трубы приведут к утечке охлаждающей жидкости, поэтому при использовании жестких линий следует уделять особое внимание движению и вибрации. Большинство автомобильных двигателей имеют водяное охлаждение, а это означает, что трубы для водяного охлаждения в турбонагнетателе должны быть довольно несложными. Однако двигатели с воздушным охлаждением применяются в мощных автомобилях и могут привести к некоторой дополнительной проблеме для тех, кто управляет ими, если имеется турбина с водяным охлаждением. В идеале должна быть построена отдельная система водяного охлаждения с резервуаром, небольшим радиатором и, возможно, электрическим водяным насосом. Если при установке труб и размещении резервуара приоритет отдается тепловому сифонирующему эффекту, водяной насос может не потребоваться, так как тепло внутри турбонагнетателя естественным образом будет работать для циркуляции охлаждающей воды по системе. В случае сомнений настоятельно рекомендуется внимательно следить за температурой охлаждающей жидкости с помощью датчиков и/или регистрации данных, чтобы убедиться, что система исправна и турбонагнетатель снабжен водой или охлаждающей жидкостью при температуре ниже приблизительно 121°C со стороны входа.

Если при установке труб и размещении резервуара приоритет отдается тепловому сифонирующему эффекту, водяной насос может не потребоваться, так как тепло внутри турбонагнетателя естественным образом будет работать для циркуляции охлаждающей воды по системе. В случае сомнений настоятельно рекомендуется внимательно следить за температурой охлаждающей жидкости с помощью датчиков и/или регистрации данных, чтобы убедиться, что система исправна и турбонагнетатель снабжен водой или охлаждающей жидкостью при температуре ниже приблизительно 121°C со стороны входа.

Автомобилям с чрезвычайно низкими температурами выхлопных газов и без системы водяного охлаждения (например, дизели с низкой производительностью или специально изготовленные драгстеры, работающие на метаноле / спирте) может не потребоваться система водяного охлаждения турбонагнетателя. В этом случае следует внимательно следить за состоянием всех компонентов турбины, чтобы убедиться, что подшипники остаются в хорошем состоянии и не образуется масляный кокс. Если вы сомневаетесь, установите простую систему водяного охлаждения. Таким образом, водяное охлаждение является важным и довольно простым требованием для турбокомпрессоров, оснащенных водяными портами. Последствия перегрева турбонагнетателя с водяным охлаждением могут быть чрезвычайно вредными, и наградой за продуманную систему водяного охлаждения в хорошем рабочем состоянии является турбонагнетатель, которому будет служить максимально долго в чрезвычайно сложных условиях.

Если вы сомневаетесь, установите простую систему водяного охлаждения. Таким образом, водяное охлаждение является важным и довольно простым требованием для турбокомпрессоров, оснащенных водяными портами. Последствия перегрева турбонагнетателя с водяным охлаждением могут быть чрезвычайно вредными, и наградой за продуманную систему водяного охлаждения в хорошем рабочем состоянии является турбонагнетатель, которому будет служить максимально долго в чрезвычайно сложных условиях.

У вас нет прав, чтобы отправлять комментарии

Правильное охлаждение турбины ДВС. Зачем нужна система охлаждения турбины.

Метки

Опытные водители понимают, что для продления сроков эксплуатации автомобиля, важно его правильно эксплуатировать. Перед выключением турбодвигателя его необходимо охладить, то есть после того, как машина остановлена, мотор должен поработать в холостую. Правильное охлаждение турбины ДВС — это важная составляющая для исправной работы силового агрегата транспортного средства.

Особенности работы

Во время движения автомобиля в атмосферу поступают выхлопные газы, которые несут определенную энергию, получаемую в результате того, что сгорает топливовоздушная смесь. Для их вывода установлена система выхлопа. С помощью принудительного направления потоков отработанных газов на колесо турбины достигается эффективность использования этой энергии (30 кВт). При этом воздух в цилиндре нагнетается, а энергия мощности с выходного вала агрегата не забирается. Турбонагнетатель состоит из турбинного и компрессорного колеса, которые установлены на разных краях одного вала. Работа его выглядит следующим образом:

- ○ Турбинное колесо под действием потока выхлопных газов с температурой выше 750-850℃ начинает активно вращаться;

- ○ Через ось с лопастей турбины на колесо (компрессорное) передается момент вращения;

- ○ В компрессор активно засасывается чистый воздух из атмосферы, а затем происходит его сжатие;

- ○ В рабочие цилиндры мотора направляется весь сжатый воздух.

Система охлаждения турбины: зачем нужна

Для изготовления колеса турбины используют жаропрочную сталь, а компрессорного — специальный алюминиевый сплав. За счет того, что выбраны разные материалы происходит снижение инерционных сил турбины. При этом ось ее крепко зафиксирована и вращение происходит благодаря шариковым или подшипникам скольжения плавающего типа. Смазывание всех подшипников осуществляется с помощью качественного моторного масла, которое поступает из общей системы смазки агрегата. Но смазочный материал выполняет не только эту функцию. Он также отводит излишнее тепло от рабочих поверхностей деталей и узлов, подвергающихся трению.

Вал нагревается от турбинного колеса, а также тепла от выхлопов, трения при высокочастотном вращении. Наличие необходимого количества масла помогает снизить температуру подшипников. Это позволяет продлить срок работы силового агрегата, снизить уровень износа деталей.

Виды охлаждения турбины авто

Различают следующие варианты снижения температуры турбокомпрессора во время его работы:

- ○ Воздушное.

В этом случае работают вентиляторы, которые затягивают воздух в отводящие контуры, расположенные по кругу мотора. Воздушное охлаждение для турбины считается классическим вариантом. Оно более надежное, а ремонт системы оптимально доступный по цене. К недостаткам относят высокую шумность, неравномерность обдува;

В этом случае работают вентиляторы, которые затягивают воздух в отводящие контуры, расположенные по кругу мотора. Воздушное охлаждение для турбины считается классическим вариантом. Оно более надежное, а ремонт системы оптимально доступный по цене. К недостаткам относят высокую шумность, неравномерность обдува;

- ○ Водное. При нормальной работе агрегата вода продвигается через турбокомпрессор за счет давления, которое создается водяным насосом. После поглощения тепла жидкость поднимается через систему охлаждения, втягивая вместе с ней охлажденную воду из турбонагнетателя. Турбина с водяным охлаждением обычно используется на авто, которые имеют высокие температуры выхлопа.

Как правильно глушить мотор?

Во время работы ДВС масло активно подается на все узлы, попутно их охлаждая. В момент, когда водитель резко отключает мотор, то ось просто останавливается, но вал и подшипник сильно прогреваются. При этом остатки масла начинают коксоваться. При следующем запуске двигателе возникает проблема с нормальным доступом свежего масла, что приводит к быстрому износу подшипников. Чтобы этого не происходило, рекомендуют сразу не глушить мотор. Двигатель должен немного поработать на холостых оборотах.

При этом остатки масла начинают коксоваться. При следующем запуске двигателе возникает проблема с нормальным доступом свежего масла, что приводит к быстрому износу подшипников. Чтобы этого не происходило, рекомендуют сразу не глушить мотор. Двигатель должен немного поработать на холостых оборотах.

Подобное охлаждение турбины дизельного двигателя позволит за несколько секунд снизить температуру до 100℃, а значит коксование не начнется. Достаточно 2-4 минут работы вхолостую для мотора после интенсивной езды, чтобы предотвратить поломки и износ агрегата.

Найти опытного мастера для диагностики и ремонта своего авто в городе можно на ресурсе Birud, где кроме контактов СТО можно ознакомиться с отзывами о работе специалистов и уровне обслуживания.

- Copyright © 2022 Birud. All rights reserved.

Спасибо за сообщение!

В ближайшее время с Вами свяжется менеджер.

Спасибо ваш запрос отправлен

Подтверждение действия

Вы не ввели номер телефона

Для подтверждение действия, необходимо ввести код из смс

Вы не ввели смс код

Спасибо ваш запрос отправлен

Оптимизация охлаждающего воздуха турбины|Решения|Мощность|Энергопереход MITSUBISHI HEAVY INDUSTRIES GROUP

Раствор

ТОМОНИ

Цифровое управление оптимизирует характеристики охлаждения для повышения эффективности производства электроэнергии.

«Оптимизация воздуха для охлаждения турбины» повышает производительность газовых турбин на электростанциях. Он повышает эффективность выработки электроэнергии газовых турбин с воздушным охлаждением за счет управления вентиляторами охлаждающего воздуха турбины (TCA) для оптимизации температуры охлаждающего воздуха ротора (RCA). Технология уже проверена на 14 коммерческих установках (по состоянию на декабрь 2021 г.).

ХАРАКТЕРИСТИКИ

Точное цифровое управление вентиляторами TCA оптимизирует температуру RCA

Охладители TCA могут снижать температуру нагнетаемого воздуха на выходе из компрессора с помощью вентилятора и теплообменника. Этот охлажденный воздух снижает температуру лопаток и ротора турбины. В большинстве случаев температура топливного газа регулируется для достижения заданной температуры, в отличие от температуры RCA. Это означает, что чрезмерное охлаждение может неблагоприятно повлиять на работу газовой турбины при низких температурах окружающего воздуха в зимние месяцы или во время работы с частичной нагрузкой. Переключение вентилятора TCA на инверторное управление и оптимизация температуры RCA — это кратчайший путь к повышению эффективности выработки электроэнергии.

Переключение вентилятора TCA на инверторное управление и оптимизация температуры RCA — это кратчайший путь к повышению эффективности выработки электроэнергии.

Повышение эффективности газовой турбины на 1,0% отн.

Существующие двигатели вентиляторов системы TCA управляются либо в положении ВКЛ (скорость 100%), либо в положении ВЫКЛ (скорость 0%). Это приводит к относительному снижению температуры RCA из-за чрезмерного охлаждения в условиях низкой температуры окружающей среды. Оптимизация воздуха для охлаждения турбины контролирует и устанавливает скорость вращения вентилятора TCA с заданной температурой RCA в соответствии с фактическими условиями эксплуатации. Регулировка температуры RCA (путем изменения скорости вращения вентилятора) позволяет оптимизировать зазор между концами лопаток турбины при низкой температуре окружающей среды и в условиях частичной нагрузки, что приводит к повышению производительности газовой турбины. Опыт повышения КПД газовой турбины составляет +1,0% относительно.

Тарифный план с оплатой по факту использования с TOMONI

® edge enabler

С цифровым решением «TOMONI ® » использование Edge Enabler с Оптимизацией воздуха для охлаждения турбины и другими передовыми системами управления позволяет выбрать «включить » или «отключить» обновления управления. Тарифный план с оплатой по факту использования выставляет пользователям счета за время, в течение которого они используют элемент управления, что позволяет использовать более гибкие схемы оплаты.

Мы здесь, чтобы помочь

Если у вас есть какие-либо вопросы о наших продуктах или услугах, или если вы хотите запросить, например, цитату,

, пожалуйста, не стесняйтесь связаться с нами.

Свяжитесь с нами

ПРИМЕРЫ

Выработка электроэнергии

Постоянно оптимизируемое управление вентилятором устраняет проблемы с зазором в конце турбины, вызванные переохлаждением

Решение использует управление вентилятором для уменьшения переохлаждения, которое снижает эффективность работы газовых турбин. Также возможно применить это решение к существующим газовым турбинам, что необходимо для создания углеродно-нейтрального общества.

Также возможно применить это решение к существующим газовым турбинам, что необходимо для создания углеродно-нейтрального общества.

Узнать больше

- 30.09.2021

TOMONI 9 Mitsubishi Power0023 ™ Интеллектуальные цифровые решения, принятые для энергоблока 1 ТЭЦ Дзёэцу в префектуре Ниигата

— Контракт, заключенный с оператором Tohoku Electric на электростанцию GTCC с использованием турбин JAC —- 03.08.2021

Mitsubishi Power представляет глобальную сеть «TOMONI HUBs» с искусственным интеллектом для защиты активов по производству и хранению энергии

- 20.

04.2021

04.2021

Дистанционная возобновляемая электростанция

в Мексике добавляет интеллектуальные цифровые решения TOMONI от Mitsubishi Power для повышения эффективности и надежности

- 20.

- Смотреть больше новостей

ДОПОЛНИТЕЛЬНОЕ СОДЕРЖИМОЕ

Сфера деятельности

TOMONI

Mitsubishi Power продвигает более интеллектуальную электростанцию с TOMONI ® , которая была разработана на основе нашего обширного опыта в области эксплуатации и обслуживания электростанций.

Узнать больше

Изучите все решения

Мы здесь, чтобы помочь

Если у вас есть какие-либо вопросы о наших продуктах или услугах, или если вы хотите запросить, например, цитату,

пожалуйста, не стесняйтесь связаться с нами.

Свяжитесь с нами

Охлаждение турбины — Исследовательский центр Гленна

Исследователь NACA Джек Эсгар обсуждает исследования охлаждения турбины во время инспекции 1948 года.

Статическая лаборатория реактивного движения (JPSL) перешла на работу с турбинами, поскольку охлаждение турбины стало приоритетом в конце 1940-х и 1950-х годах.

Обзор

К концу 19В 40-х годах реактивный двигатель зарекомендовал себя как будущее авиационных двигателей. Подстрекаемые военными, производители двигателей стремились постоянно улучшать характеристики и эффективность двигателя при одновременном снижении затрат. В начале 1950-х годов рост мощности реактивных двигателей рос экспоненциально. Лаборатория Национального консультативного комитета по аэронавтике (NACA) в Кливленде, штат Огайо, переименовала в Лабораторию летных двигателей Льюиса, реорганизовала свой персонал в 1949 году и добавила новые помещения для работы с более мощными двигателями. Кроме того, на территории цеха Статической лаборатории реактивного движения (JPSL) были установлены три спиннинговых ямы.

Кроме того, на территории цеха Статической лаборатории реактивного движения (JPSL) были установлены три спиннинговых ямы.

Одной из проблемных областей была турбина. Турбина представляет собой вентилятор, закрепленный на приводном валу после компрессора и камеры сгорания. Горячий выхлоп проходит через турбину на выходе из выхлопной трубы. Это вращает турбину, которая, в свою очередь, вращает приводной вал, который вращает компрессор, поддерживая работу двигателя. Сложные турбинные лопатки должны выдерживать не только нагрузку от высокоскоростного вращения, но и экстремальный нагрев, исходящий от камеры сгорания. Исследователи NACA стремились улучшить характеристики турбин, уточнив их форму, проанализировав термостойкие материалы и тепловые покрытия, а также разработав системы охлаждения. Льюис сделал исследования турбин приоритетом в конце 19-го века.40-х и 1950-х годов.

Документы

- Турбинное исследование Inspection Talk (1947)

- Доклад об инспекции исследований турбин (1949)

- Ограничения и перспективы охлаждения турбины (1970 г.

)

)

Воздушное охлаждение

Величина тяги двигателя ограничена количеством тепла, которое может выдержать турбина. Одним из способов повышения этой способности является охлаждение горячих поверхностей. Цель состоит в том, чтобы обеспечить максимальное охлаждение с использованием минимального количества охлаждающей жидкости. Льюис исследовал три типа конвективного охлаждения лопаток турбины: отвод тепла у основания лопатки, поток воздуха через полые лопатки и поток жидкого хладагента через полые лопатки. Лаборатория также изучала различные термостойкие материалы, но охлаждение было более рентабельным методом. Воздушное охлаждение, которое отводит избыточный поток воздуха от компрессора на полые лопатки турбины для отвода тепла, является наименее дорогим типом охлаждения.

В 1945 году исследователи Льюиса начали изучать поток воздуха через полые лопатки турбины. Они определили, что эффективность этой системы повысилась, когда в проходы были помещены плавники. Они также экспериментировали с модифицированными передними или задними кромками. В 1948 и 1949 годах Льюис разработал метод изготовления этих ребристых лопастей и установил методы прогнозирования характеристик двигателя по отношению к охлаждению турбины. Большая часть этих первоначальных исследований проводилась на испытательных стендах только с турбиной. К 1950 эти экспериментальные турбины были испытаны на полномасштабных двигателях, включая General Electric I-40 в ячейках 3 и 4 JPSL.

Они также экспериментировали с модифицированными передними или задними кромками. В 1948 и 1949 годах Льюис разработал метод изготовления этих ребристых лопастей и установил методы прогнозирования характеристик двигателя по отношению к охлаждению турбины. Большая часть этих первоначальных исследований проводилась на испытательных стендах только с турбиной. К 1950 эти экспериментальные турбины были испытаны на полномасштабных двигателях, включая General Electric I-40 в ячейках 3 и 4 JPSL.

Аналитическое исследование показало, что применение системы охлаждения к двигателям, работающим при современных температурах, скорее всего, приведет к повышению производительности по сравнению с охлаждением двигателей, работающих при более высоких температурах. Цель состояла в том, чтобы уменьшить количество критически важных и дорогостоящих необходимых материалов. В 1953 году исследователи проверили эту теорию на Westinghouse TG-190 в ячейке 6 JPSL. Компрессор подавал охлаждающий воздух на железные лопатки турбины с гофрированными вставками для увеличения теплоотдачи. При постоянной скорости тяга увеличивалась пропорционально уровню охлаждающего воздуха. Полученные данные подтвердили теоретические предсказания.

При постоянной скорости тяга увеличивалась пропорционально уровню охлаждающего воздуха. Полученные данные подтвердили теоретические предсказания.

По мере увеличения оборотов двигателя температура воздуха на входе повышается, что снижает эффективность воздушного охлаждения. Тем не менее, внутреннее конвективное воздушное охлаждение было основным методом охлаждения двигателя в 1960-х и 1970-х годах. С 1970-х годов он используется в сочетании с внешним пленочным охлаждением и импинджментом. Пленочное охлаждение выбрасывает охлаждающий воздух из отверстий в лезвии, в результате чего на поверхности лезвия образуется тонкий слой холодного воздуха. Ударные системы направляют охлаждающий воздух внутрь стенок лопастей для облегчения теплопередачи. Охлаждение позволило двигателям работать при температурах выше температурных пределов их материалов, тем самым создавая большую тягу.

Документы

- Исследование охлаждающего воздуха на двух реактивных двигателях (1956)

- Характеристики осевого двигателя с турбиной с воздушным охлаждением (1955 г.

)

) - Турбина с воздушным охлаждением в турбореактивном двигателе при температуре до 2500 ° F (1961 г.)

Диаграмма из инспекции NACA 1951 года, демонстрирующая прогресс в области охлаждения лопаток турбин в конце 1940-х годов.

Турбина с воздушным охлаждением для General Electric I-40 в JPSL (1950 г.)

Инженеры осматривают GE TG-190 установлен в ячейке 6 для испытаний охлаждения турбины (1953 г.)

Двигатель General Electric TG-190, установленный в ячейке 6 для испытаний охлаждения турбины (1953 г.)

Жидкостное охлаждение

Системы жидкостного охлаждения обеспечивают лучший способ снижения температуры лопаток турбины, но они требуют дополнительных компонентов и увеличивают вес двигателя. Существуют различные подходы к жидкостному охлаждению, в том числе пленочное охлаждение и лопасти с охлаждающими каналами. Однако самый ранний метод охлаждения с помощью жидкостей включал распыление воды в воздушный поток перед турбиной. Вода ударяется о горячие лопасти и испаряется, унося тепло на выходе из выхлопной трубы. Ранние системы распылительного охлаждения испытывались на реактивных двигателях в Великобритании. Хотя охлаждение оказалось неравномерным, оно было достаточным для дальнейших исследований.

Ранние системы распылительного охлаждения испытывались на реактивных двигателях в Великобритании. Хотя охлаждение оказалось неравномерным, оно было достаточным для дальнейших исследований.

Распылительное охлаждение требует большого количества воды. Следовательно, это было бы нецелесообразно для обычного полета, но инженеры NACA надеялись, что его можно будет использовать для снижения температуры турбины во время взлета и форсажа. Исследователи установили систему распыления на двигатель General Electric I-40 и испытали ее на стенде Torque в 1950 и 1951 годах. Вода охлаждала лопасти, но возникающие в результате перепады температуры приводили к выходу из строя некоторых лопастей. Система была модифицирована и повторно испытана в JPSL летом 1919 г.52. Тяга И-40 увеличилась, но тепловой удар и недостаточное охлаждение законцовок и кромок лопастей привели к поломке лопастей. Дальнейшие испытания с использованием лопаток, отлитых из различных сплавов, дали аналогичные результаты. Таким образом, спрей-охлаждение было отложено.

Эксперименты NACA с турбиной с жидкостным охлаждением, а также эксперименты таких производителей, как General Electric, были разработаны без понимания сложностей распределения тепла двигателя. НАСА и промышленность продолжают исследовать эту концепцию по мере появления новых и более мощных двигателей, но на сегодняшний день не существует жидкостного охлаждения для турбинных технологий, которые доказали бы свою летную пригодность. Это связано со сложностями, плохой теплопередачей и отсутствием данных о расходе теплоносителя в системах с жидкостным охлаждением.

Документы

- Характеристики двигателя И-40 с внешним водяным охлаждением (1954 г.)

- Состояние технологии жидкостного охлаждения газовых турбин (1979 г.)

Сотрудник NACA обсуждает методы охлаждения лопаток турбины в открытом помещении Института авиационных наук (1946 г.)

Схема, показывающая систему впрыска воды для двигателя с осевым компрессором.

Двигатель GE I-40 в JPSL для исследований охлаждения турбины (1950 г. )

)

Материалы для турбин

Помимо охлаждения, исследователи NACA также изучали новые материалы для лопаток турбин, которые могли работать при высоких температурах. Высокая температура заставляет атомы вибрировать и двигаться, что снижает долговечность материала. Ускользающие атомы также могут вызывать коррозию, поскольку они реагируют с другими элементами. Хотя сплавы, традиционно используемые для турбин, армированы твердыми частицами, они могут терять прочность при более высоких температурах. Керметы, также известные как керамиды, представляют собой композиционные материалы, в состав которых входят как металлы, так и керамика. Они легче сплавов, могут выдерживать более высокие температуры и не требуют большого количества стратегических материалов. К недостаткам относятся сложность их крепления к турбинному колесу и чувствительность к ударным повреждениям, особенно к повреждениям от сломанной лопасти.

Льюис провел интенсивное исследование лопаток турбины из кермета в середине 1950-х годов, которое включало фундаментальные исследования спекания, разработку технологий изготовления и испытания двигателя лопаток на JPSL и других испытательных стендах. Особый интерес представляли карбид-кобальтовые керметы титана. Ранние испытания этих лопастей на вращение показали, что отказы чаще всего происходили у основания лопасти. Исследователи изучали различные способы крепления лопастей к колесу.

Особый интерес представляли карбид-кобальтовые керметы титана. Ранние испытания этих лопастей на вращение показали, что отказы чаще всего происходили у основания лопасти. Исследователи изучали различные способы крепления лопастей к колесу.

Они использовали JPSL для испытания металлокерамических лопаток на основе карбида титана и кобальта различной формы с четырьмя различными конфигурациями хвостовика на двигателе General Electric I-40. Они повторно испытали две наиболее перспективные конструкции с двигателем, работающим на более высоких оборотах, но лопасти быстро вышли из строя. Исследователи смогли повысить долговечность, сместив и перекосив основание лезвия. Последующие испытания подтвердили модификации корня и показали, что металлокерамика достаточно стабильна для использования в полномасштабных двигателях.

Исследователи продолжили исследование, заменив прямоугольную форму корня на изогнутый, что упростило конструкцию и уменьшило нагрузки. Новая корневая конструкция была включена в двигатель И-40 и испытана в течение 150 часов в JPSL. В отличие от предыдущих тестов, они сосредоточились на надежности лопастей в течение срока службы, а не пытались определить их максимальный срок службы. Изогнутая конструкция основания оказалась лучше, чем прямоугольное основание, поэтому исследователи решили использовать General Electric TG-19.0, чтобы испытать двигатель с осевым компрессором. Турбинные колеса в осевых двигателях меньше нагружают лопатку, чем в центробежных двигателях типа И-40. TG-190 16 раз запускался в JPSL с различными установками лопастей и геометрией. Испытания выявили только один отказ корня, но на других частях лезвий были широко распространены выкрашивания. Это привело исследователей к выводу, что керметы неприменимы для двигателей с осевым потоком.

В отличие от предыдущих тестов, они сосредоточились на надежности лопастей в течение срока службы, а не пытались определить их максимальный срок службы. Изогнутая конструкция основания оказалась лучше, чем прямоугольное основание, поэтому исследователи решили использовать General Electric TG-19.0, чтобы испытать двигатель с осевым компрессором. Турбинные колеса в осевых двигателях меньше нагружают лопатку, чем в центробежных двигателях типа И-40. TG-190 16 раз запускался в JPSL с различными установками лопастей и геометрией. Испытания выявили только один отказ корня, но на других частях лезвий были широко распространены выкрашивания. Это привело исследователей к выводу, что керметы неприменимы для двигателей с осевым потоком.

В центре продолжаются исследования металлокерамики и других композиционных материалов. В последние годы General Electric ввела в свои двигатели композитные лопасти вентилятора. Однако композиты еще не использовались для лопаток турбин.

Документы

- Исследование конструкции корневой части металлокерамических лопаток турбины: изменение конструкции корневой части (1953 г.

В этом случае работают вентиляторы, которые затягивают воздух в отводящие контуры, расположенные по кругу мотора. Воздушное охлаждение для турбины считается классическим вариантом. Оно более надежное, а ремонт системы оптимально доступный по цене. К недостаткам относят высокую шумность, неравномерность обдува;

В этом случае работают вентиляторы, которые затягивают воздух в отводящие контуры, расположенные по кругу мотора. Воздушное охлаждение для турбины считается классическим вариантом. Оно более надежное, а ремонт системы оптимально доступный по цене. К недостаткам относят высокую шумность, неравномерность обдува; 04.2021

04.2021 )

)