Поршневые кольца: виды, функции, типичные проблемы

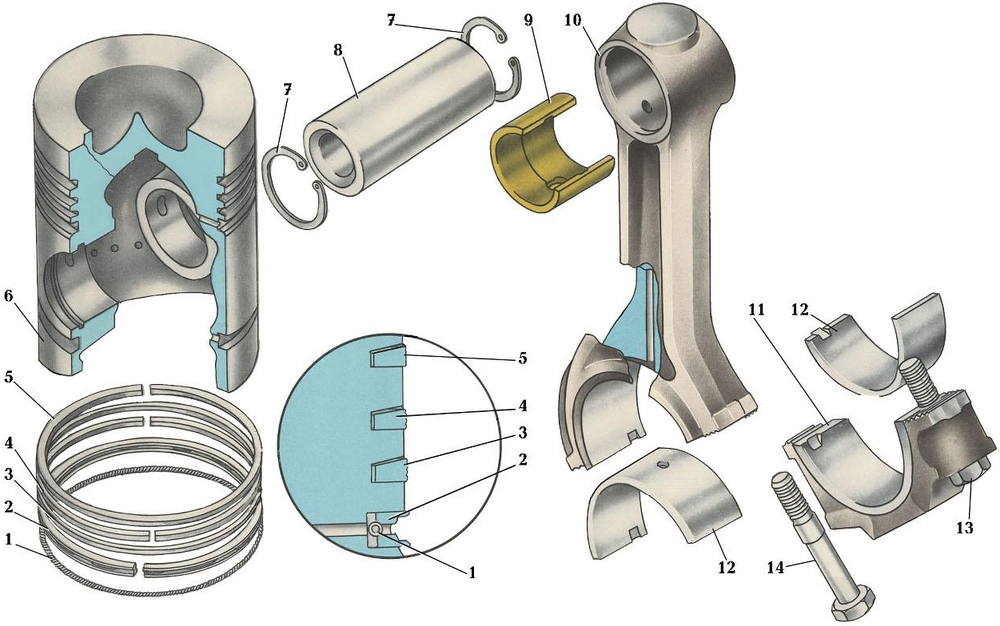

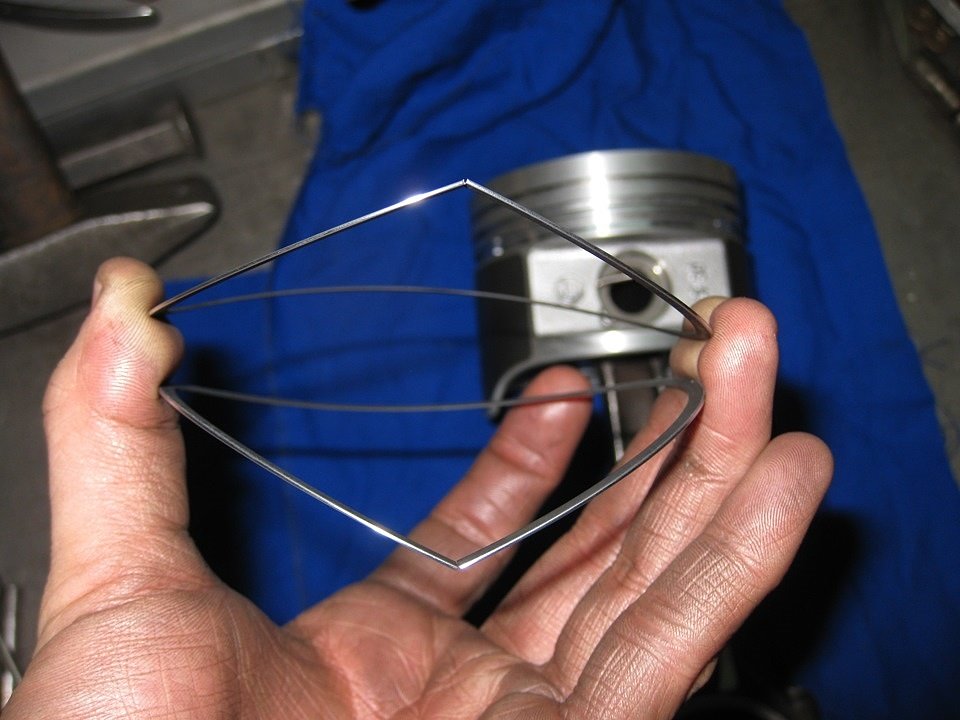

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

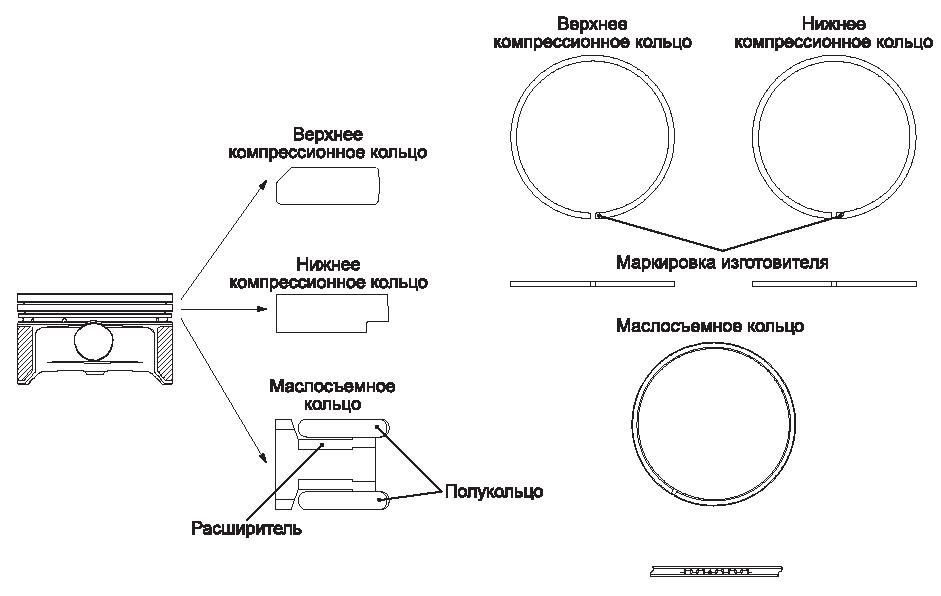

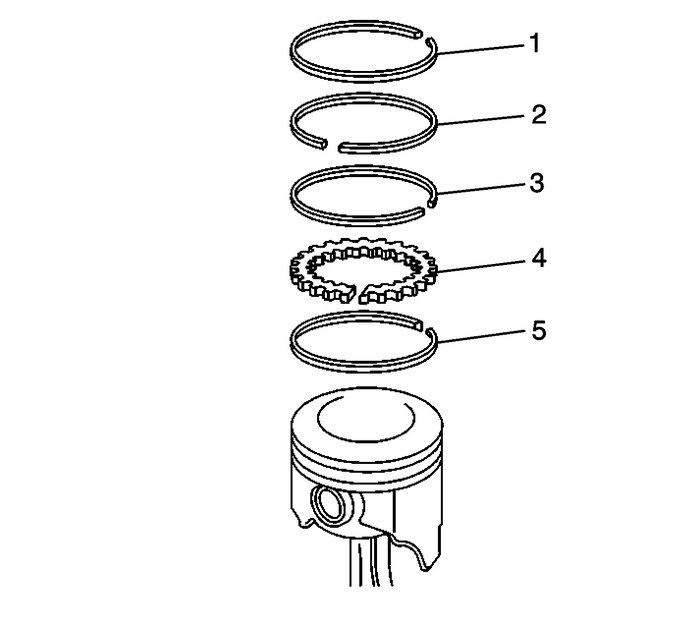

Почти во всех двигателях установлены 2 типа поршневых колец: компрессионные и маслосъемные.

Компрессионные кольца

Компрессионные кольца (от трех до семи штук) вставляются в специальные пазы в верхней части поршня.

Они обеспечивают герметичность камеры сгорания, участвуют в передаче тепла от поршня к гильзе цилиндра, а также поглощают часть поршневых колебаний из-за боковой тяги.

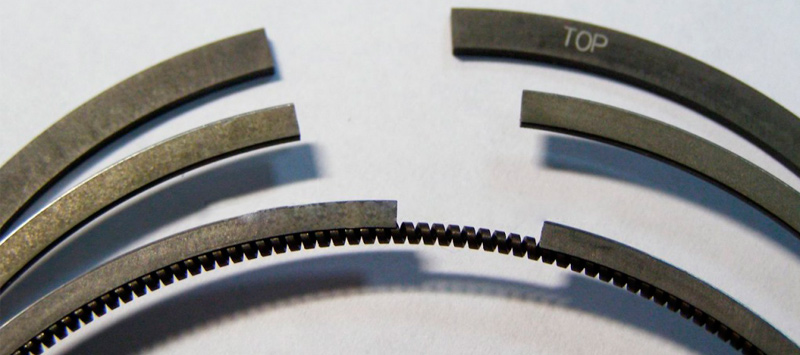

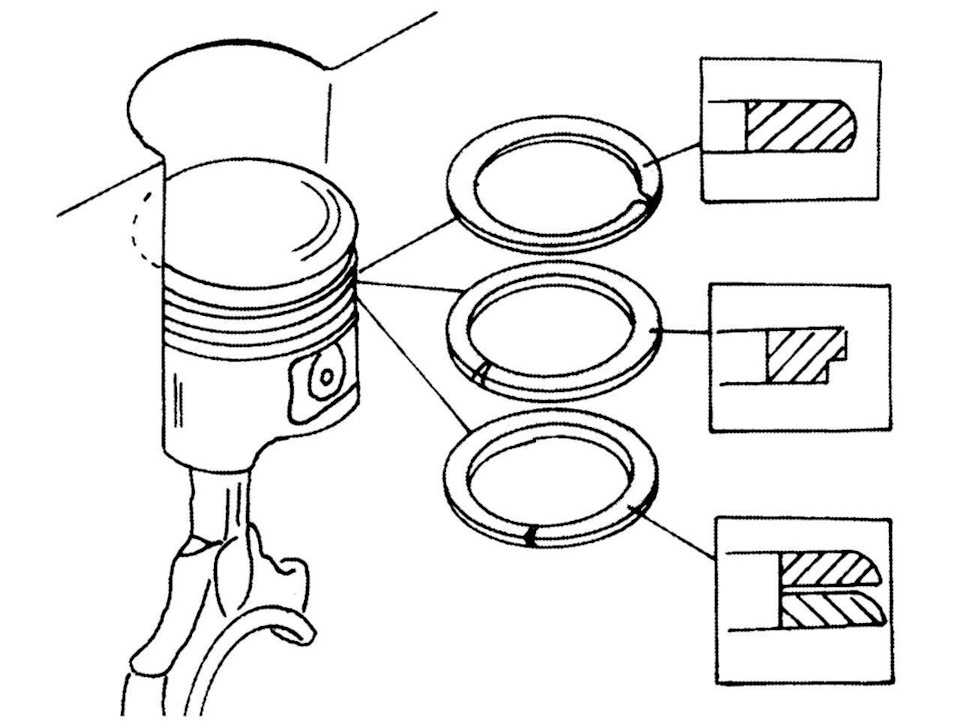

Верхнее компрессионное кольцо имеет несколько конфигураций: оно может быть плоским, перекрученным или с L-образным участком. Верхняя и нижняя поверхности перекрученного кольца лежат в канавке под легким наклоном, контактируя с отверстием цилиндра только краями рабочей стороны.

Изделия с L-образным участком отличаются конструкцией большого выступа, имеющего форму буквы L. Уплотнительная способность таких колец зависит от силы давления газов, которая действует на заднюю часть выступа. При высоком давлении в цилиндре – например, после сгорания топливовоздушной смеси или в такте сжатия – кольца с L-образным участком увеличивают усилие, прикладываемое к стенкам. Когда давление в цилиндре низкое, они ослабляются, тем самым снижая трение и износ.

Второе (нижнее) компрессионное кольцо дополняет работу маслосъемного и обеспечивает уплотняющую функцию. Оно препятствует попаданию газов в картер, предотвращает детонацию и проникновение излишков моторного масла в камеру сгорания.

Некоторые кольца специально сделаны скошенными – для большей эффективности в удалении масла со стенок цилиндра при движении вниз. Новыми конструкциями являются кольца без зазора. Их использование способствует скорейшей приработке двигателя и более высокой мощности ДВС.

Маслосъемное кольцо

Благодаря маслосъемному кольцу с компрессионных колец, поршня и внутренней стенки цилиндра удаляется лишнее моторное масло.

После его прохода на поверхностях остается небольшая масляная пленка (толщиной в несколько микрон). В канавке маслосъемного кольца предусмотрены прорези или радиальные отверстия, по которым излишки масла возвращаются в поддон.

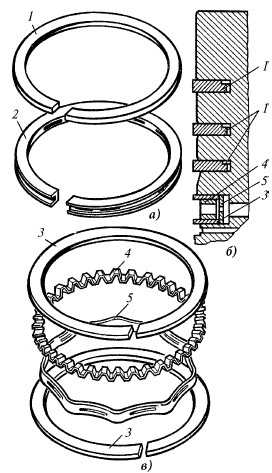

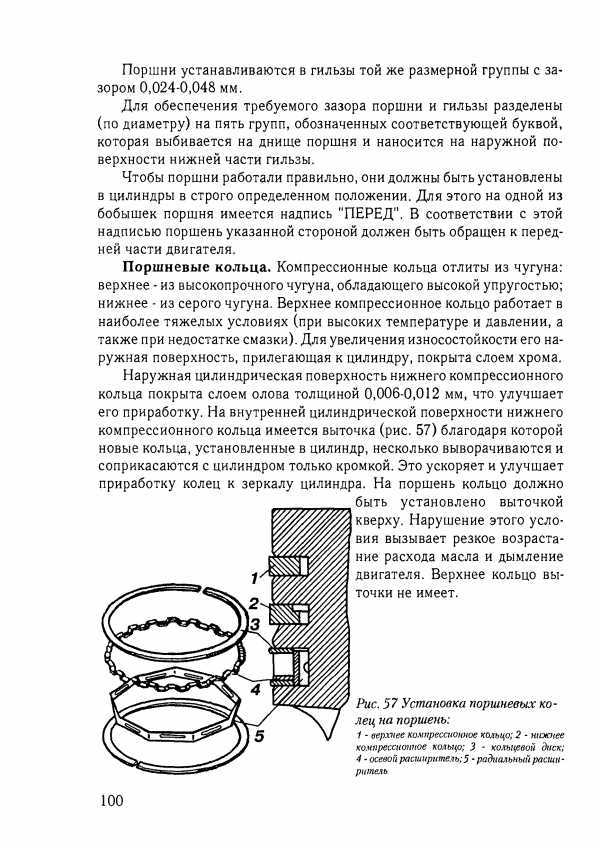

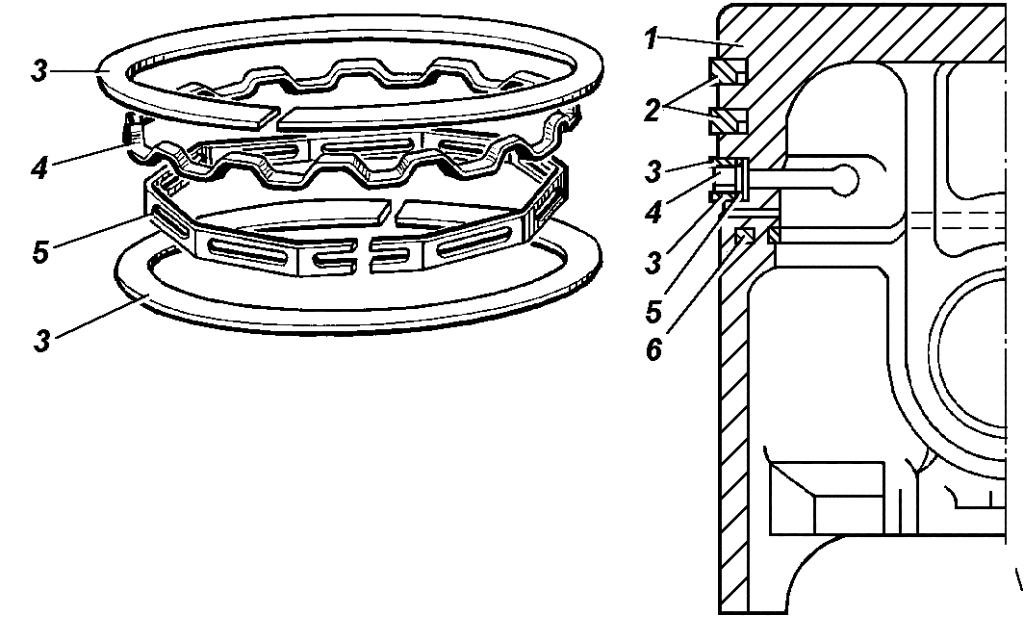

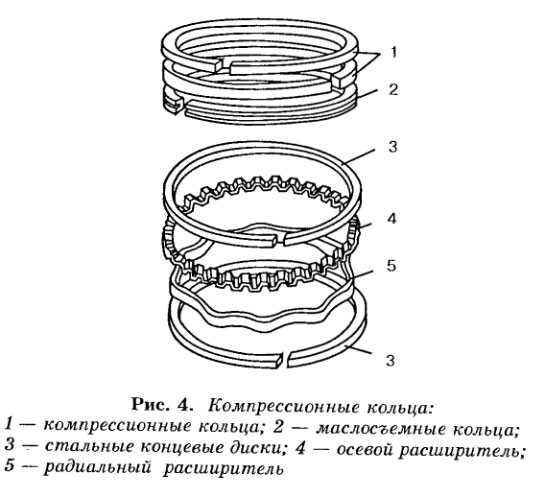

Выделяют 2 вида маслосъемных колец: цельные и составные. Последние состоят из двух тонких колец, а также осевого и радиального расширителей. Такие модели дешевле в производстве, поэтому встречаются чаще, чем чугунные цельные.

В некоторых случаях на поршень устанавливается не по одному, а по два цельных или составных кольца.

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия. Уплотняющие кольца поддерживают изоляцию камеры сгорания от картерного пространства, что способствует более эффективному сжатию топлива.

- Экономия расхода масла. Маслосъемные кольца снимают часть масла со стенок цилиндра во время работы двигателя, благодаря чему оно не попадает в камеру сгорания.

- Теплообмен. При сгорании топливно-воздушной смеси температура внутри камеры достигает примерно +300 °С. Кольца отводят тепло к цилиндру во избежание повреждения поршня из-за перегрева.

- Снижение горизонтальных колебаний поршня. Благодаря плотной посадке кольца не дают поршню перемещаться в горизонтальном направлении, что предотвращает износ ЦПГ.

Для производства поршневых колец используются высокопрочные виды чугуна или нержавеющая сталь. Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Верхние компрессионные поршни из стали чаще всего обрабатываются оловом или пористым хромом (сталь становится легированной).

Увеличенным сроком службы и способностью к быстрой приработке отличаются кольца с молибденовым покрытием.

Похожие антифрикционные покрытия наносятся также на юбки поршней – в целях продления работоспособности этих важнейших элементов двигателя.

Сегодня имеется возможность использовать покрытия не только в процессе производства поршней, но и перед их установкой, заменой и в прочих незаводских условиях.

Современные антифрикционные материалы выпускаются в форме жидких средств, по консистенции напоминающих краски, или в аэрозольных баллонах. В России покрытия для деталей ДВС и узлов промышленного оборудования выпускает компания «Моделирование и инжиниринг».

Для юбок поршней, вкладышей коленчатых и распределительных валов, шлицевых соединений, дроссельных заслонок, штоков клапанов предназначено антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС.

Благодаря основным действующим компонентам – высокодисперсному дисульфиду молибдена высокой степени очистки и графиту – оно предотвращает появление задиров на юбках поршней, защищает их от повышенного трения и механических повреждений. В результате применения этого материала снижается шум при работе двигателя, повышается его КПД, уменьшается расход топлива.

Удобная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. Состав высыхает при комнатной температуре за 12 часов, при нагреве до +170 °C – за 20 минут.

Перед использованием материала поверхности подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

При износе поршневых колец зазор между поверхностью детали и стенками цилиндра увеличивается. В результате газы, образующиеся при сгорании топливно-воздушной смеси, проникают в масляный картер, снижая эффективность работы двигателя и ухудшая характеристики моторного масла.

Продукты разрушения масла и сгорания бензина, в свою очередь, способствуют образованию отложений в кольцевых канавках, что приводит к снижению подвижности и залеганию колец.

Последствия износа поршневых колец легко заметить без разборки двигателя. Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

От качества поршневых колец напрямую зависит срок их службы и возможности вашего двигателя, поэтому, выбирая новые комплекты этих деталей, обратите внимание на следующие моменты:

- Цена. Дешевые детали долго не прослужат

- Внешний вид и содержание упаковки. На упаковке должна содержаться полная информация об изготовителе, материалах и т.д. Внутри нее должна быть подробная инструкция по установке деталей

- Внешний вид самих колец. Детали не должны иметь даже самых мелких дефектов, неровностей металла и пр.

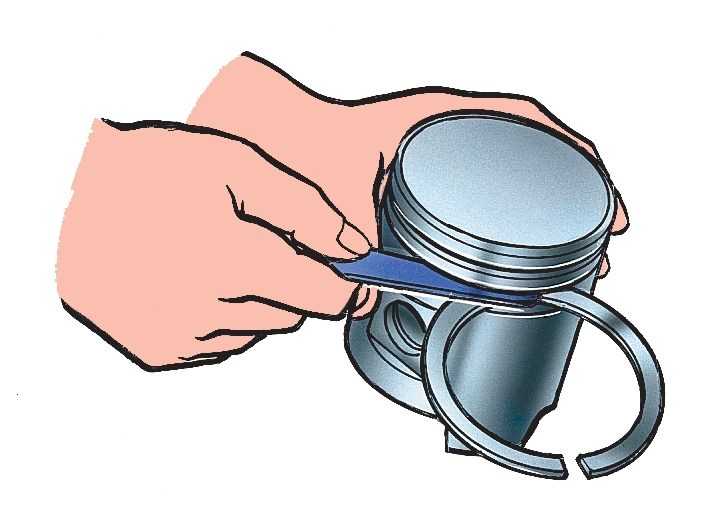

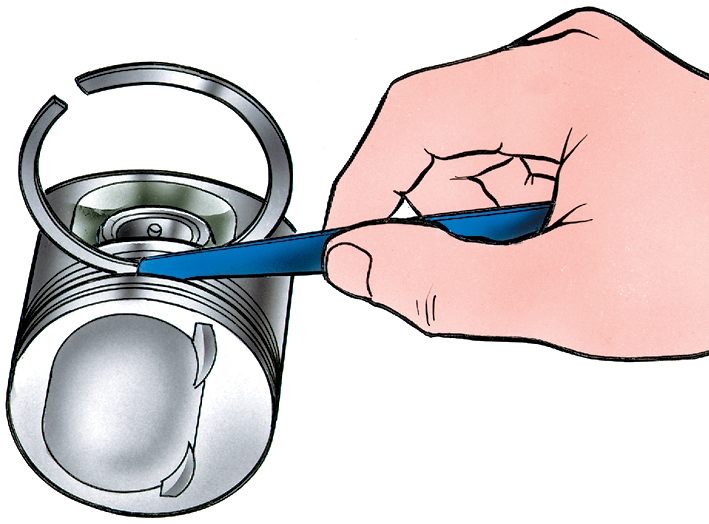

Замена поршневых колец – процедура несложная. Для снятия колец разведите их края до тех пор, пока они не выйдут из канавки. Сделать это можно небольшой плоской отверткой, но лучше специальным цанговым инструментом, который пригодится вам и при установке новых колец.

Далее очистите канавки от нагара. Без этой процедуры установить поршень обратно в цилиндр будет достаточно сложно. Для удаления загрязнений воспользуйтесь подходящим инструментом или старым компрессионным кольцом, сломанным на две части. После очистки канавок проверьте их на наличие повреждений.

Перед установкой новых колец обязательно ознакомьтесь с инструкцией – в ней содержится информация о последовательности действий и правильном расположении деталей.

Все операции проводите аккуратно, помните, что прочность нижнего компрессионного и маслосъемного колец ниже, чем у верхнего компрессионного.

Первым установите нижнее кольцо. Чтобы его случайно не деформировать, контролируйте усилия. Если на кольце имеется маркировка «TOP», его нужно располагать маркированной частью в сторону днища поршня.

После установки проверьте зазоры между боковыми поверхностями колец и стенками цилиндра. Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

По завершению замены колец произведите обкатку ДВС в течение 3-5 тыс. км. В процессе обкатки обязательно прогревайте двигатель после запуска, не эксплуатируйте его на высоких оборотах, избегайте длительного простоя на холостых и движения на повышенных передачах с малой скоростью.

Возврат к списку

ТИПЫ ПОРШНЕВЫХ КОЛЕЦ | Yenmak Engine Parts

ТИПЫ ПОРШНЕВЫХ КОЛЕЦ

Поршневые кольца имеют различные типы и характеристики покрытия в зависимости от их использования и функций. Кольца, используемые в верхней канавке, называются компресионными и являются наиболее основными элементами, используемыми как для создания давления, так и для уплотнения во время сгорания. Кольца, используемые во второйканавке, называются маслосъемными и помогают компрессионному кольцу удалять избыток масла, оставшийся на стенках. В зависимости от конструкции поршня могутиспользоваться несколько колец. Кольца, называемые масляными кольцами, используемыми в третьей кольцевой канавке, представляют собой специально разработанные кольца, которые обеспечивают смазку, которая должна находиться между поршнем и гильзой во время цикла. В зависимости от конструкции поршня также можно использовать несколько масляныхколец.

В зависимости от конструкции поршня могутиспользоваться несколько колец. Кольца, называемые масляными кольцами, используемыми в третьей кольцевой канавке, представляют собой специально разработанные кольца, которые обеспечивают смазку, которая должна находиться между поршнем и гильзой во время цикла. В зависимости от конструкции поршня также можно использовать несколько масляныхколец.

ЦИЛИНДРИЧЕСКИЕ КОЛЬЦА

Цилиндрические компрессионные поршневые кольца – это кольца, имеющие прямоугольное поперечное сечение. У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессион

Читать далее

КОНИЧЕСКОЕ КОЛЬЦО

Конические кольца выполняют не только функцию компрессионных поршневых колец, но и обладают хорошими маслосъемными свойствами. Этому способствует смещенная внутрь верхняя кромка кольца. При движении поршня вверх, от нижней к верхней мертвой точке, кольцо скользит по масляной пленке. Под действием гидродинамических сил (образование масляного клина)

Этому способствует смещенная внутрь верхняя кромка кольца. При движении поршня вверх, от нижней к верхней мертвой точке, кольцо скользит по масляной пленке. Под действием гидродинамических сил (образование масляного клина)

Читать далее

СКРЕБКОВЫЕ КОЛЬЦА

СКРЕБКОВЫЕ КОЛЬЦАУ скребкового кольца, обеспечивающего как уплотнение от прорыва газов, так и съем масла, нижняя кромка рабочей поверхности имеет прямоугольную или скругленную проточку. В этой проточке скапливается определенное количество масла, которое затем стекает обратно в масляный поддон.КОНИЧЕСКОЕ СКРЕБКОВОЕ КОЛЬЦОКоническое скребковое кольцо

Читать далее

КОЛЬЦА ТРАПЕЦИЕВИДНОГО СЕЧЕНИЯ

У колец симметричного трапециевидного сечения обе боковые поверхности расположены не параллельно друг другу, а под наклоном, в результате чего поперечное сечение приобретает форму трапеции. Угол наклона составляет, как правило, 6°, 15° или 20°.У колец несимметричного трапециевидного сечения нижняя боковая поверхность не имеет угла наклона и располо

Угол наклона составляет, как правило, 6°, 15° или 20°.У колец несимметричного трапециевидного сечения нижняя боковая поверхность не имеет угла наклона и располо

Читать далее

КОРОБЧАТЫЕ МАСЛОСЪЕМНЫЕ ПОРШНЕВЫЕ КОЛЬЦА

В современном моторостроении коробчатые маслосъемные поршневые кольца больше не используются. Их упругость обеспечивается только за счет собственного поперечного сечения. Поэтому такие кольца относительно более жесткие.

Маслосъемное коробчатое кольцо с прорезями (SC)

Маслосъемное коробчатое кольцо со сходящимися фасками (DC)

Читать далее

МАСЛОСЪЕМНЫЕ ПОРШНЕВЫЕ КОЛЬЦА ИЗ 2-Х ЧАСТЕЙ

Маслосъемное коробчатое кольцо с прорезями и пружинным расширителем Самый простой тип конструкции, обеспечивающий более эффективное уплотнение в сравнении с обычным коробчатым маслосъемным кольцом с прорезями. Маслосъемное коробчатое кольцо с параллельными фасками и пружинным расширителемКольцо имеет такую же форму рабочей поверхности,как и у обычно

Маслосъемное коробчатое кольцо с параллельными фасками и пружинным расширителемКольцо имеет такую же форму рабочей поверхности,как и у обычно

Читать далее

МАСЛОСЪЕМНЫЕ ПОРШНЕВЫЕ КОЛЬЦА ИЗ 3-Х ЧАСТЕЙ

Данные маслосъемные кольца состоят из двухтонких стальных пластинок (колец) и распорной пружины-расширителя,прижимающей кольца к стенкам цилиндра.Маслосъемные поршневые кольца со стальными пластинкамилибо имеют хромированные рабочие поверхности,либо со всех сторон обработаны азотированием.Последние отличаются повышенной износостойкостью какв област

Читать далее

© All Rights Reserved Yenmak

Подробная информация о материалах и эволюция технологии поршневых колец

Разъемное поршневое кольцо, обычно используемое сегодня , было впервые изобретено Джоном Рэмсботтомом в конце 1800-х годов. Его изобретение сразу же заменило кольца в стиле конопли, которые использовались в паровых двигателях, и представляет собой качественный скачок в производительности. Преимущества использования этого типа колец в паровой машине были огромными с точки зрения мощности, эффективности и обслуживания.

Его изобретение сразу же заменило кольца в стиле конопли, которые использовались в паровых двигателях, и представляет собой качественный скачок в производительности. Преимущества использования этого типа колец в паровой машине были огромными с точки зрения мощности, эффективности и обслуживания.

Когда вы думаете о поршневых кольцах, задумывались ли вы когда-нибудь о том, что они являются наименьшим компонентом двигателя внутреннего сгорания, но при этом несут наибольшую ответственность? Когда вы собираете двигатель, вы никогда не понимаете, что будет делать поршневое кольцо в течение своего срока службы, что в действительности делает производительность этого крошечного компонента еще более высокой.

Поршневые кольца выполняют три основные задачи, обеспечивая стабильную мощность двигателя. Прежде всего, кольцо должно эффективно и безотказно герметизировать каждый цилиндр на протяжении тысяч, а иногда и сотен тысяч километров до замены. Когда смесь воздуха и топлива воспламеняется в каждом цилиндре, кольцо должно плотно прилегать к стенке цилиндра, чтобы взрыв мог протолкнуть поршень вниз по каналу ствола. Поршневое кольцо — на самом деле образованный кусок проволоки — также должно препятствовать попаданию картерных газов в картер, одновременно сдерживая взрыв при сгорании.

Поршневое кольцо — на самом деле образованный кусок проволоки — также должно препятствовать попаданию картерных газов в картер, одновременно сдерживая взрыв при сгорании.

Во-вторых, кольцо способствует передаче тепла от поршня, вызванного взрывом, к стенкам цилиндра. Кольца являются единственным контактом между отверстием цилиндра и поршнем, и это единственный способ передачи тепла в систему охлаждения от процесса сгорания.

Этот поршень и шток в сборе были взяты с Benz 1911 года (это было до того, как Mercedes вмешался). Обратите внимание на качество изготовления, такое как плавающий палец, спиральные компрессионные кольца и канавки для обработки маслом в шейке штока. Это было точно и сложно, особенно если принять во внимание инструменты, которые были доступны более 100 лет назад. Подумайте о том, сколько человеко-часов ушло на эту сборку с использованием современных инструментов!

В-третьих, и, пожалуй, самое главное, поршневое кольцо должно препятствовать попаданию моторного масла в камеру сгорания. Каждое отверстие цилиндра очень похоже на подшипник двигателя. Заточенные царапины в отверстии создают карман для захвата масла, поэтому кольца будут иметь смазку, когда они вращаются и перемещаются вверх и вниз в цилиндре. Но все масло, которое разбрызгивается на стенках цилиндра из вращающегося узла, должно быть соскребано, чтобы предотвратить попадание масла в камеру сгорания, поскольку масло, попадающее в камеру сгорания, может нанести ущерб процессу сгорания, эффективно снижая октановое число автомобиля. потенциально вызывая вредные последствия.

Каждое отверстие цилиндра очень похоже на подшипник двигателя. Заточенные царапины в отверстии создают карман для захвата масла, поэтому кольца будут иметь смазку, когда они вращаются и перемещаются вверх и вниз в цилиндре. Но все масло, которое разбрызгивается на стенках цилиндра из вращающегося узла, должно быть соскребано, чтобы предотвратить попадание масла в камеру сгорания, поскольку масло, попадающее в камеру сгорания, может нанести ущерб процессу сгорания, эффективно снижая октановое число автомобиля. потенциально вызывая вредные последствия.

Благодаря волшебству исследований и разработок, а также постепенному эффекту от производства оригинальных комплектующих, кажется, что с каждым годом поршневые кольца становятся тоньше, а характеристики двигателя улучшаются. Это относится ко всем приложениям, от изготовленных на заказ гоночных поршней до стандартных поршней для замены. Если поршневые кольца выполняют такую огромную работу, то почему они становятся меньше? Возможны ли какие-либо неблагоприятные последствия в будущем?

Наше кольцо Total Conform легко заметить благодаря радиальным насечкам на нем», — говорит Кит Джонс из Total Seal. «Это позволяет кольцу полностью соответствовать форме, изгибаясь в любой форме, необходимой для завершения уплотнения между поршнем и стенкой цилиндра.

«Это позволяет кольцу полностью соответствовать форме, изгибаясь в любой форме, необходимой для завершения уплотнения между поршнем и стенкой цилиндра.

Обширные испытания показали, что кольца меньшей ширины оказались столь же эффективными, а может быть, и чуть более эффективными, чем предыдущие более толстые версии. Это в основном связано с различием современного материала, используемого для поршневого кольца, по сравнению с более старыми, менее эффективными материалами. Кроме того, различия в конструкции и форме, а также в отделке и покрытиях, нанесенных на поверхность поршневых колец, помогают повысить производительность и снизить сопротивление. Эти изменения оказались более эффективными, обеспечивают большую мощность при меньшем прорыве газов и продлевают срок службы. Лучший способ понять, что происходит в мире поршневых колец, — оглянуться назад и понять, откуда мы пришли. Благодаря вкладу Кита Джонса из Total Seal, который также помог нам с фотографиями и диаграммами для этой статьи.

Выбор материала

Популярным материалом для изготовления поршневых колец является чугун, часто называемый серым чугуном. Самым большим преимуществом использования чугуна для изготовления поршневых колец является то, что он не истирает и не царапает отверстие цилиндра. И пока чугунное кольцо достаточного размера, оно обеспечит адекватное уплотнение. Если эксплуатационные нагрузки увеличиваются или размер уменьшается для применения, тогда может возникнуть проблема с кольцевым уплотнением. Когда для верхнего кольца используется чугун, его обычно покрывают молибденом или хромом для предотвращения износа отверстия. Если для второго кольца используется чугун, покрытие не наносится. Чугунный материал очень хрупок; под микроскопом зернистая структура чугуна прямоугольная и острая. Вот почему, если вы попытаетесь скрутить чугунное кольцо, оно сломается, потому что зернистая структура легко ломается. Чугун популярен, потому что его производство несколько экономично. Недостатком его использования является то, что для завершения требуется несколько производственных этапов, и он не идеален для высокопроизводительных двигателей.

Недостатком его использования является то, что для завершения требуется несколько производственных этапов, и он не идеален для высокопроизводительных двигателей.

Существует два основных метода изготовления чугунного кольца. Наиболее распространенный способ — взять поршневое кольцо желаемого внешнего диаметра и сформировать пресс-форму. Затем, как только чугун был сформирован внутри этой цилиндрической формы, центр формы вырезается по внутреннему размеру поршневого кольца. Например, после завершения процесса у вас будет что-то похожее на ствол оружия. Затем каждое отдельное кольцо вырезается из формы, как нарезается буханка хлеба.

Современные высокотехнологичные методы изготовления поршней и покрытия заслуживают применения высокотехнологичных материалов для поршневых колец, дополняющих улучшения производительности за счет снижения сопротивления и улучшенного контроля масла.

Другой способ изготовления чугунных колец аналогичен способу изготовления модели автомобиля или грузовика. Когда вы открываете коробку с моделью автомобиля, вы находите несколько листов пластика, из которых сформированы кусочки, которые вы выламываете из формы, чтобы извлечь детали. Чугун заливают в форму так же, как детали модели автомобиля, только в форме поршневых колец. Когда процесс завершен, кольца вынимаются из формы и подвергаются окончательной механической обработке для использования. Хотя чугунные кольца могут быть доступными из-за стоимости материала, они требуют много ручной обработки для обработки и окончательной обработки. Кроме того, существует много отходов, которые необходимо перерабатывать после получения готового продукта.

Когда вы открываете коробку с моделью автомобиля, вы находите несколько листов пластика, из которых сформированы кусочки, которые вы выламываете из формы, чтобы извлечь детали. Чугун заливают в форму так же, как детали модели автомобиля, только в форме поршневых колец. Когда процесс завершен, кольца вынимаются из формы и подвергаются окончательной механической обработке для использования. Хотя чугунные кольца могут быть доступными из-за стоимости материала, они требуют много ручной обработки для обработки и окончательной обработки. Кроме того, существует много отходов, которые необходимо перерабатывать после получения готового продукта.

Ковкий чугун — еще один материал, используемый в производстве поршневых колец; он существует уже довольно много лет и все еще распространен сегодня. Процесс формования поршневых колец из ковкого чугуна очень похож на процесс изготовления чугунных колец. Состав материала берется из чугуна путем извлечения углеродных хлопьев, которые в основном представляют собой графит, и формирования из этого материала цилиндрической формы для установки внешнего размера. Затем внутренний размер можно вырезать. Затем кольца можно нарезать из «ствола ружья» и подвергнуть термообработке. Под микроскопом ковкий чугун имеет круглые зерна узловатой формы, которые очень прочны, в отличие от зернистой структуры чугуна. Если вы возьмете кольцо из ковкого железа и попытаетесь сломать его, вы обнаружите, что оно только сгибается и скручивается в форме кренделя. Ковкий чугун в два раза прочнее чугуна и используется в высокопроизводительных приложениях. Поскольку большинство дизельных двигателей оснащены турбонаддувом, кольца из ковкого чугуна обычно использовались из-за их устойчивости к отказам в условиях высокой степени сжатия и высокого рабочего давления в цилиндре.

Затем внутренний размер можно вырезать. Затем кольца можно нарезать из «ствола ружья» и подвергнуть термообработке. Под микроскопом ковкий чугун имеет круглые зерна узловатой формы, которые очень прочны, в отличие от зернистой структуры чугуна. Если вы возьмете кольцо из ковкого железа и попытаетесь сломать его, вы обнаружите, что оно только сгибается и скручивается в форме кренделя. Ковкий чугун в два раза прочнее чугуна и используется в высокопроизводительных приложениях. Поскольку большинство дизельных двигателей оснащены турбонаддувом, кольца из ковкого чугуна обычно использовались из-за их устойчивости к отказам в условиях высокой степени сжатия и высокого рабочего давления в цилиндре.

Верхнее кольцо из ковкого чугуна дизельного двигателя называется «краеугольным камнем». Кольцо трапецеидального искажения напоминает перевернутый треугольник и также известно как самодействующее кольцо.

Движение поршня вверх и вниз удерживает замковое кольцо в кольцевой канавке поршня и, как побочный эффект, также очищает кольцевую канавку от сажи дизельного топлива. Однако кольцо из ковкого чугуна с замковым камнем уникальной формы сегодня широко не используется. Поскольку использование рециркуляции выхлопных газов стало стандартом почти для всех двигателей внутреннего сгорания, при использовании этой формы угольная набивка имеет тенденцию заклинивать кольцо в канавке поршня, вызывая выход из строя.

Однако кольцо из ковкого чугуна с замковым камнем уникальной формы сегодня широко не используется. Поскольку использование рециркуляции выхлопных газов стало стандартом почти для всех двигателей внутреннего сгорания, при использовании этой формы угольная набивка имеет тенденцию заклинивать кольцо в канавке поршня, вызывая выход из строя.

Если вы не уверены, из какого материала сделаны ваши кольца, не пытайтесь их сгибать. Простой способ проверить их — бросить на стол в магазине. Если кольцо издает звенящий звук, значит, оно изготовлено из ковкого чугуна, а если просто стучит по столу, оно изготовлено из чугуна.

Высокая температура и давление, создаваемые мощным дизельным двигателем, могут прорезать верхнее кольцо и воздействовать на остальную часть поршня подобно паяльной лампе.

Сделка стали

В настоящее время сталь используется для изготовления поршневых колец, особенно в высокопроизводительных и тяжелых условиях эксплуатации. Преимуществ у стальных колец много: они проще в изготовлении, прочнее и тверже, чем ковкий чугун, и устойчивы к поломке, особенно в тех случаях, когда требуются приложения с добавлением мощности. Недостаток? Материалы дороже.

Недостаток? Материалы дороже.

Здесь кольцо из нержавеющей стали AP переходит от сырья к рулонному продукту. Поскольку для поршневого кольца крайне важно иметь надлежащее натяжение и сопротивление в цилиндре при установке в двигатель, процесс формования является наиболее важным этапом производства, обеспечивающим правильность этих характеристик в готовом изделии.

Процесс изготовления стальных поршневых колец прост; проволока нарезается из катушки материала, измеряя нужные пропорции. Нет отходов, и меньше шагов от резки до конечного продукта. Возможно, лучшее в использовании стальных колец заключается в том, что они могут выдерживать более высокие тепловые нагрузки в суровых условиях и при этом сохранять свою форму без повреждений. А в приложениях с высокими оборотами, низким напряжением и высоким вакуумом, таких как NHRA Pro Stock и других безнаддувных гоночных классов, стальные кольца обеспечивают гораздо лучшее кольцевое уплотнение. Внутренняя верхняя поверхность обычно имеет скос, который помогает вызвать скручивание при воспламенении цилиндра. Тонкое верхнее кольцо прижимается к дну верхней канавки поршня, а давление газа прижимает кольцо к отверстию. Поскольку поверхность кольца имеет бочкообразную форму, при движении поршня вниз по отверстию кольцо находится в постоянном контакте со стенкой цилиндра.

Тонкое верхнее кольцо прижимается к дну верхней канавки поршня, а давление газа прижимает кольцо к отверстию. Поскольку поверхность кольца имеет бочкообразную форму, при движении поршня вниз по отверстию кольцо находится в постоянном контакте со стенкой цилиндра.

Современные поршневые кольца различной толщины обеспечивают превосходные характеристики по сравнению с пакетами колец прошлого. Здесь вы можете увидеть сравнение с обычным пакетом колец.

Детали стального кольца

Чтобы стальное кольцо было совместимо с отверстиями цилиндров из чугуна, оно должно быть покрыто молибденом, хромом, PVD (осаждением частиц из паровой фазы) или газовым азотированием. Молибденовые покрытия наносятся на лицевую сторону кольца. Молибден обладает высокой устойчивостью к истиранию, но также является пористым, что обеспечивает некоторое удержание масла.

Хром — это очень твердое покрытие, используемое при высоких нагрузках и часто встречающееся в двигателях для гонок по бездорожью. Хромовое покрытие может препятствовать проникновению грязи и удалению мусора из выпускного отверстия. Если бы вы использовали кольца с молибденовым покрытием в этих приложениях, грязь попала бы на поверхность кольца из-за пористости, что привело бы к повреждению отверстия.

Хромовое покрытие может препятствовать проникновению грязи и удалению мусора из выпускного отверстия. Если бы вы использовали кольца с молибденовым покрытием в этих приложениях, грязь попала бы на поверхность кольца из-за пористости, что привело бы к повреждению отверстия.

В последние несколько лет PVD-покрытие для поверхности поршневых колец стало более популярным. PVD представляет собой тонкое покрытие, которое наносится на кольцо с использованием титана или хрома, испаряемых при нагревании с химически активным газообразным азотом. Этот процесс сделает кольцо очень твердым, гладким и термостойким.

Наконец, газовое азотирование — это процесс нагрева, при котором кольцо пропитывается азотом, что приводит к цементации кольца. Этот процесс упрочняет поверхность примерно на 0,001 дюйма в глубину; при использовании газового азотирования на отверстии цилиндра появляются признаки износа раньше, чем на кольце.

Вторые кольца переходят из чугуна в ковкий чугун и сталь. Поскольку второе кольцо соскребает большую часть масла со стенок цилиндра, стальные кольца для второго положения скошены на нижней стороне, чтобы вызвать скручивание. По мере того, как поршень опускается в отверстие, поворот кольца позволяет конической поверхности соскребать масло со стенки цилиндра.

Поскольку второе кольцо соскребает большую часть масла со стенок цилиндра, стальные кольца для второго положения скошены на нижней стороне, чтобы вызвать скручивание. По мере того, как поршень опускается в отверстие, поворот кольца позволяет конической поверхности соскребать масло со стенки цилиндра.

Обычные вторые кольца: RBT (коническая поверхность с обратным скручиванием) или THG (канавка крюка или Napier). В кольце RBT внутренний скос вызывает скручивание, которое предотвращает скопление масла за кольцом, в то время как коническая поверхность царапает отверстие. Конструкция THG будет иметь скручивание, вызванное не внутренним скосом, а крюком на поверхности кольца, когда оно соприкасается с отверстием. Это также предотвращает накопление масла за вторым кольцом и используется в основном для повышения производительности.

Кольца Napier, которые имеют форму крючка, также распространены для второй позиции. Крюк собирает масло, когда оно очищается, что позволяет использовать маслосъемные кольца с низким натяжением в таких ситуациях. Вторые кольца из стали или ковкого чугуна не имеют покрытия, поскольку исследования показали, что вторые кольца с покрытием не имеют преимуществ по сравнению с кольцами без покрытия, поскольку очищающее действие, используемое для удаления масла, обеспечивает их хорошую смазку.

Вторые кольца из стали или ковкого чугуна не имеют покрытия, поскольку исследования показали, что вторые кольца с покрытием не имеют преимуществ по сравнению с кольцами без покрытия, поскольку очищающее действие, используемое для удаления масла, обеспечивает их хорошую смазку.

Хотя многие люди называют второе кольцо компрессионным, здесь мы видим, что оно гораздо больше связано с контролем масла, чем с сдерживанием сжатия.

Советы по быстрой сборке

Если вы собираете двигатель и используете стальные кольца, обязательно измерьте свободный зазор поршневого кольца. Свободный зазор измеряется, когда вы достаете кольца из коробки и кладете их на стол. Например, зазор в поршневом кольце, лежащем на столе, будет 0,600 дюйма. Вы устанавливаете поршневое кольцо в двигатель, и теперь для вашего применения зазор составляет 0,020 дюйма. При обновлении свободный зазор теперь составляет 0,500 дюйма, что считается нормальным после того, как двигатель подвергся тепловому циклу на соревнованиях. Но если свободный зазор составляет 0,100 дюйма, то что-то не так с соотношением воздух/топливо или моментом зажигания, потому что кольцо теряет прочность на растяжение и деформируется из-за слишком большого нагрева.

Вы устанавливаете поршневое кольцо в двигатель, и теперь для вашего применения зазор составляет 0,020 дюйма. При обновлении свободный зазор теперь составляет 0,500 дюйма, что считается нормальным после того, как двигатель подвергся тепловому циклу на соревнованиях. Но если свободный зазор составляет 0,100 дюйма, то что-то не так с соотношением воздух/топливо или моментом зажигания, потому что кольцо теряет прочность на растяжение и деформируется из-за слишком большого нагрева.

Подпиливая кольца, старайтесь, чтобы они были как можно более квадратными. Чрезмерная фаска может быть столь же вредной, как и слишком большой зазор.

Еще один совет: снимать заусенцы и снимать фаски как можно меньше при установке поршневых колец напильником. Кроме того, оставьте края как можно более прямыми, чтобы обеспечить лучшее уплотнение кольца. Следуйте рекомендациям производителя по правильной технике заточки. Надлежащая обработка отверстия цилиндра обеспечит необходимое количество масла для смазывания используемого материала кольца.

В заключение

Использование комплекта поршневых колец тоньше, чем вы когда-либо считали возможным, — это простой способ высвободить мощность вашего высокопроизводительного двигателя. Эффект просачивания от текущих OEM-технологий оказался победителем в этом конкретном случае. Эти конструкции колец не наносят ущерба производительности; при надлежащих процедурах обкатки можно ожидать, что они прослужат многие тысячи миль при уличном применении без вредных побочных эффектов, хотя мы не можем обещать того же, если вы будете бить их парой комплектов закиси азота каждую неделю. в ваших субботних вечерних поездках в Мексику.

Методы проектирования узлов поршня и колец

В этой статье обобщены методы расчета размеров узлов поршня и поршневых колец. В нем подробно описаны требования к конструкции поршней и колец, типичные компоновки в зависимости от типа двигателя и подробные расчетные формулы, необходимые для первоначальной конструкции поршня и колец.

Требования к конструкции

Функции поршней и колец в двигателе внутреннего сгорания резюмируются следующим образом:

Поршень необходим для того, чтобы:

- Обеспечить подвижную границу пространства реакции сгорания и, таким образом, позволить извлекать полезную работу из продуктов сгорания. Его движение также обеспечивает средства для перемещения и сжатия газа.

- Передача силы давления газа в цилиндре на поршневой шток или малый конец шатуна.

- Направляйте движение малого конца шатуна в двигателях, где он напрямую соединен с поршнем.

Кольца на поршне необходимы для:

- уплотнения зазора между поршнем и цилиндром, необходимого для доступа смазки и для любого дифференциального теплового расширения поршня. Эта уплотнительная функция имеет два аспекта:

- Контроль утечек компрессионных и дымовых газов с целью предотвращения потери рабочего давления, сдувания смазочной пленки поршня и возможного перегрева поршня.

- В случае поршней, которые смазываются разбрызгиванием со стороны низкого давления, контроль потерь смазочного масла через отверстия цилиндра в камеру сгорания.

- Контроль утечек компрессионных и дымовых газов с целью предотвращения потери рабочего давления, сдувания смазочной пленки поршня и возможного перегрева поршня.

- Обеспечьте путь для передачи охлаждаемой гильзе цилиндра части тепла, поступающего в поршень от продуктов сгорания.

Рабочие условия поршней и колец в двигателях внутреннего сгорания могут включать:

- Давление в цилиндрах до 140 бар (2000 фунтов на кв. дюйм)

- Средняя скорость поршня до 20 м/с (4000 футов/мин)

- Температура гильзы цилиндра до 180⁰C

- Эквивалентный постоянный поток тепла в поршень до 400 кВт/м²

Типовые конструкции и методы разработки

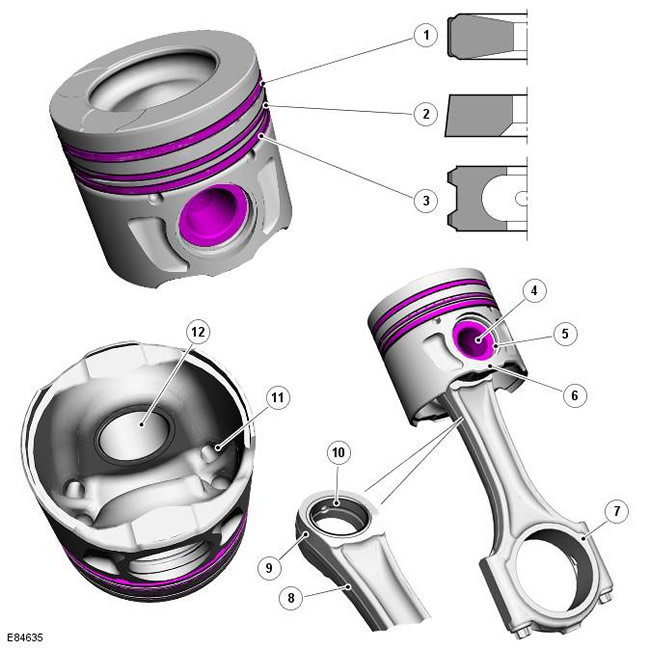

Конструкция поршня и расположение колец зависят от типа и размера двигателя, и некоторые типовые узлы поршня показаны на рис.1.

Видно, что они заметно различаются пропорциями поршня и конструкцией пакета колец, но все они имеют газовые уплотнительные кольца ближе к концу поршня высокого давления, а многие имеют маслосъемные кольца ближе к концу поршня. конец низкого давления.

конец низкого давления.

2-тактные бензиновые двигатели – 2 гладких чугунных кольца

4-тактные дизельные двигатели – хромированное верхнее кольцо 2 железных кольца с конической поверхностью 2 грязесъемных кольца

железное кольцо Скребковое кольцо

Крупные 2-тактные дизельные двигатели – 5 простых железных колец

кольца, чтобы предотвратить застревание кончиков колец в отверстиях в стенке цилиндра. Они работают на смесях бензина и масла, а небольшое количество присутствующего масла и общий характер потерь в системе подачи не требуют использования грязесъемных колец.

Ход этих двигателей обычно должен быть больше, чем у эквивалентного четырехтактного двигателя, чтобы получить адекватную компрессию в картере, поэтому максимальный наклон шатуна может быть больше, что требует немного более длинного поршня для большей стабильности.

Четырехтактные бензиновые двигатели

Четырехтактные бензиновые двигатели в основном используются в легковых автомобилях, где важна тишина, и поэтому обычно имеют различные особенности, такие как прорези подходящей формы, предназначенные для контроля зазора между юбкой поршня и отверстием цилиндра. Поскольку этот тип поршня смазывается разбрызгиванием из картера, для контроля расхода масла обычно необходимы грязесъемное кольцо некоторой формы и по крайней мере одно скребковое газовое кольцо с конической поверхностью.

Поскольку этот тип поршня смазывается разбрызгиванием из картера, для контроля расхода масла обычно необходимы грязесъемное кольцо некоторой формы и по крайней мере одно скребковое газовое кольцо с конической поверхностью.

Четырехтактные дизельные двигатели

Поршни четырехтактных дизельных двигателей значительно прочнее поршней, используемых в бензиновых двигателях, поскольку имеют более тяжелые металлические секции и поршневые пальцы большего размера.

В алюминиевых поршнях верхняя кольцевая канавка часто футерована чугунной вставкой из никелевого сплава, чтобы уменьшить износ кольцевой канавки и увеличить срок службы поршня. По той же причине верхнее кольцо обычно хромируют во всех двигателях с чугунными отверстиями цилиндров. Расход масла особенно важен, поэтому обычно используются два маслосъемных кольца, а также два конических направленных вниз газосъемных кольца во втором и третьем положениях.

Крупные 4-тактные дизельные двигатели

По мере того, как дизельные двигатели становятся больше, термическая нагрузка становится все более серьезной проблемой, и поршни обычно охлаждаются изнутри маслом. Чтобы еще больше облегчить проблему, в двигателях с тронком среднего и большого размера часто используется отдельная стальная головка поршня.

Чтобы еще больше облегчить проблему, в двигателях с тронком среднего и большого размера часто используется отдельная стальная головка поршня.

В самых больших двухтактных дизелях, используемых в морских силовых установках, обычно предусмотрено водяное охлаждение, а поршни обычно устанавливаются на поршневой шток с отдельной крейцкопфом для передачи боковой тяги шатуна. Весь поршень и цилиндр в сборе затем хранятся отдельно от картера и независимо питаются маслом, дозируемым через лубрикаторы цилиндров. Обычно имеется пять или шесть компрессионных колец из простого железа для распределения смазки и распределения износа. Это неизбежно происходит с этими устройствами с ограниченной смазкой и усиливается коррозионными и абразивными продуктами из мазута, которые обычно используются в двигателях этого типа.

Типовая процедура проектирования поршневых узлов

Обычная процедура проектирования поршневых узлов состоит в том, чтобы начать с одной из этих типовых конструкций, а затем определить ее критические размеры по различным формулам, приведенным в следующих разделах.

В случае поршней для двигателей меньшего размера, производимых серийно, значительная часть работ по проектированию и разработке обычно выполняется производителями компонентов. Это позволяет им накапливать большой объем полезного практического опыта, который они могут использовать в своих проектах.

Поршни для более крупных двигателей, как правило, включают в себя больше проектных работ со стороны производителей двигателей, и в некоторых случаях они могут создавать испытательные кольца для проверки различных аспектов работы поршней перед их установкой в двигатель, особенно если они включают какие-либо новые особенности дизайна.

Почти всегда модификации поршня и колец вносятся после опытно-конструкторских испытаний. Они могут включать в себя детальные изменения внешнего профиля поршня для улучшения прилегания, изменения в пакете колец для контроля расхода масла или любые другие модификации, необходимые для устранения дефектов, обнаруженных во время испытаний двигателя. Задиры во время начального запуска были особенно сложной проблемой разработки в последние годы, но их частота значительно снизилась за счет выбора лучших материалов для колец и лучшего контроля начальной чистоты поверхности гильз цилиндров, а также состояния кромок и профили поверхности поршневых колец.

Задиры во время начального запуска были особенно сложной проблемой разработки в последние годы, но их частота значительно снизилась за счет выбора лучших материалов для колец и лучшего контроля начальной чистоты поверхности гильз цилиндров, а также состояния кромок и профили поверхности поршневых колец.

Детальный дизайн поршня

Детальная форма и размеры поршня определяются в основном необходимостью достаточной прочности и жесткости несущих компонентов, а также секций подходящей формы для отвода тепла.

Ряд эмпирических формул обычно используется для определения основных размеров основных несущих компонентов, таких как толщина венца, необходимая опорная поверхность в бобышках поршневого пальца и размеры поршневого пальца. Также важно убедиться, что контактные площадки поршневых колец достаточно прочные, чтобы выдерживать газовые нагрузки, передаваемые от поршневых колец.

На рис. 2 показано поперечное сечение типичного поршня и определены обозначения, используемые в следующих эмпирических формулах, которые были предложены в качестве подходящих расчетных значений:

Где:

- f = 550 бар (8000 фунтов на кв.

дюйм)

дюйм) - P = максимальное давление в баллоне (бар)

- Для алюминиевых поршней k = 1,4 для поршней с плоским верхом

- k = 1,0 для поршней с верхней частью камеры сгорания

Общая площадь подшипников в бобышках поршневых пальцев, 2 bd > π D 2 P / 4 f

Где:

- f = Максимально допустимое напряжение

- f = 550 бар (8000 фунтов на кв. дюйм) для алюминия

- или f = 700 бар (10 000 фунтов на кв. дюйм) для чугуна

- p = bmep (среднее эффективное давление тормоза)

, чтобы избежать усталости для штифтов:

PIN -штифт, пропорции, T/D> (0,4 x давление подшипника босса/F P ) 1/2

, где

- F P = Пользователь. напряжение в штифтовой стали

- T = Толщина стенки штифта

- D = диаметр штифта

Рис 2. (D 2 / (L (10 + 0,13 D)) 1/3

Где D и L указаны в мм

Во избежание поломки площадок поршневых колец: y > x (3 P/f) 1/2

Где:

- f = 250 бар (3700 фунтов на кв.

дюйм) для алюминиевого сплава

дюйм) для алюминиевого сплава - f = 520 бар (7500 фунтов на кв. дюйм) для чугуна

- f = 1030 бар (15 000 фунтов на кв. дюйм) для стали

Холодный зазор между поршнем и цилиндром изменяется по длине поршня, а для поршней из легкого сплава этот диаметральный зазор в холодном состоянии обычно варьируется от примерно 0,007D в верхней части до примерно 0,0015D в юбке. Для чугунных поршней диаметральный зазор в холодном состоянии обычно варьируется от примерно 0,0035D в верхней части до примерно 0,001D в юбке.

Детальный дизайн колец

Хотя основное радиальное уплотняющее усилие на поршневых кольцах возникает из-за давления газа, попадающего внутрь кольца, важно, чтобы кольцо изначально уплотнялось за счет собственной эластичности, чтобы дать возможность уплотняющему давлению нарастать. Для удовлетворительной работы в этом отношении упругое контактное давление кольца должно быть как можно более равномерным по окружности. Упругое давление газовых колец обычно составляет порядка 1 бар (10-20 фунтов на кв. дюйм) и может быть приблизительно рассчитано из:

дюйм) и может быть приблизительно рассчитано из:

P e = E c / ( 7D ((D-t)/t) 3 )

, где обозначения показаны на рис.3. Таким образом, требуемое упругое давление дает некоторое представление о подходящем соотношении между радиальной толщиной кольца и свободным зазором в кольце.

Другими важными и сопутствующими факторами, определяющими допустимую радиальную толщину и свободный зазор кольца, являются изгибающие напряжения, возникающие при пружинении колец над поршнем и при установке колец в цилиндр.

Чем больше радиальная толщина, тем больше должны быть расширены кольца, чтобы освободить поршневые зоны во время сборки, и, кроме того, при заданной величине растяжения более толстые кольца будут подвергаться большему напряжению. Этот эффект можно было бы уменьшить за счет большего свободного зазора, но тогда напряжения, возникающие при сжатии кольца для прилегания к цилиндру, будут увеличены. Таким образом, выбор радиальной толщины и свободного зазора представляет собой довольно тонкий компромисс между усилием прилегания кольца к поршню f rp и напряжение прилегания кольца к цилиндру f rc где:

f rp = 0,424 E ((8t – c) / t) / ((D-t) / t) 2 )

f rc = 0,482 (c/t) / ((D-t) / t) 2 )

На практике значения t/D находятся в диапазоне примерно от 1/25 до 1/35, причем последние значения стремятся применяться к более крупным двигателям.

Осевая ширина W, как правило, определяется компромиссом между удовлетворительным прилеганием к гильзе цилиндра, трением между нижней поверхностью кольца и поверхностью поршня и балансом между инерцией и силами газа вокруг положения ВМТ поршня.

Поскольку поршневые кольца обычно изнашиваются до бочкообразного внешнего профиля в процессе приработки, с очень широких колец может потребоваться удаление чрезмерного количества материала, что может привести к большему риску задиров. Любая склонность к залеганию верхней кромки также может иметь серьезные последствия для широких колец из-за высоких радиальных усилий, которые могут возникать в условиях баланса давления, что, опять же, может вызвать проблемы с задирами.

Поршневые кольца с большой шириной в осевом направлении имеют большую массу по отношению к их осевому уплотняющему давлению, и они с большей вероятностью поднимаются вокруг положения ВМТ. По этой причине было предложено (69) что максимальная ширина кольца должна быть связана с максимальным ускорением поршня следующим образом:-

- Максимальное ускорение поршня Максимальная ширина кольца

- м/сек² мм

- 12 000 3.

2

2 - 16 000 2,4

- 24 000 1,6

- 32 000 1,2

С другой стороны, если осевая ширина кольца сделана слишком малой, силы радиального давления могут, при некоторых обстоятельствах, затруднить перемещение кольца в радиальном направлении против трения, создаваемого осевыми силами давления, между кольцом и поршнем.

На практике значения w/D находятся в диапазоне примерно от 1/15 до 1/75, причем последние значения используются на более крупных двигателях.

Поперечное сечение газовых колец может варьироваться от простого прямоугольного до двустороннего или одностороннего конуса (замковый камень или полузамковый камень). Конические кольца или кольца с замковым камнем, как правило, обеспечивают лучшую устойчивость к заеданию колец из-за масляных отложений в канавках.

Кольца со ступенчатой задней частью также используются для создания крутящего момента в кольце при установке, чтобы получить коническую рабочую поверхность. Также используется большое количество профилированных рабочих поверхностей, обычно состоящих из конических или ступенчатых поверхностей, предназначенных для контроля направления, в котором масло соскребается с поверхности цилиндра.

Также используется большое количество профилированных рабочих поверхностей, обычно состоящих из конических или ступенчатых поверхностей, предназначенных для контроля направления, в котором масло соскребается с поверхности цилиндра.

Маслосъемные кольца как таковые устанавливаются в канавки со сливными отверстиями и имеют перфорированные или открытые поперечные сечения, позволяющие маслу течь через них от рабочих поверхностей к дренажным отверстиям канавок. Скребковые кольца обычно имеют две кромки узкой ширины в осевом направлении с упругим контактным давлением в диапазоне 150-300 фунтов на квадратный дюйм и обычно имеют меньшую радиальную толщину, чем газовые кольца, поэтому они могут легче прилегать к отверстию цилиндра.

Выбор материалов, покрытий и отделки

Наиболее распространенным материалом для гильзы цилиндра является чугун, но также используются хромированные гильзы для повышения устойчивости к износу и коррозии. Чугунные вкладыши должны быть обработаны карбидокремниевыми хонинговальными инструментами, хотя для начального шлифования можно использовать алмазные хонинговальные инструменты. Финишная обработка в диапазоне 20-40 микродюймов cla с площадью плато 60% обычно является удовлетворительной. Хромированные вкладыши обычно требуют пористого покрытия, состоящего из каналов или ямок, которые могут быть получены путем хонингования и обратного травления.

Финишная обработка в диапазоне 20-40 микродюймов cla с площадью плато 60% обычно является удовлетворительной. Хромированные вкладыши обычно требуют пористого покрытия, состоящего из каналов или ямок, которые могут быть получены путем хонингования и обратного травления.

Наиболее распространенными материалами для поршневых колец являются пластинчатые чугуны, но чугуны с шаровидным графитом также используются в высокофорсированных двигателях из-за их превосходной прочности и пластичности. Однако чугуны с шаровидным графитом не обладают такими хорошими свойствами поверхности, как чешуйчатые чугуны, и обычно требуют некоторого покрытия поверхности для повышения их стойкости к истиранию. Спеченные чугуны также используются во все возрастающих количествах из-за их заметно улучшенной стойкости к истиранию.

Также доступны различные поверхностные покрытия для нанесения на рабочие поверхности поршневых колец. Наиболее широко используется твердый хром с гальваническим покрытием, но только в отверстиях из чугуна.

дюйм)

дюйм) дюйм) для алюминиевого сплава

дюйм) для алюминиевого сплава 2

2