Снятие и установка ГБЦ двигателя объемом 2,0 л.

— для снятия головки блока цилиндров снимать двигатель не требуется

— для предотвращения повреждения лакокрасочного покрытия крыльев кузова, необходимо использовать специальное покрытие

— для предотвращения повреждения головки блока цилиндров, перед ее снятием необходимо дождаться пока двигатель остынет

При снятии металлической прокладки головки блока цилиндров, быть осторожным, чтобы не упустить ее или не повредить поверхность контакта блока с головкой.

При отсоединении проводки, прикладывать усилие непосредственно к разъему, но не к проводу.

Для исключения неправильного подсоединения, необходимо нанести метки на все провода.

Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ).

1. Отсоединить отрицательную и положительную клеммы (А) от аккумуляторной батареи.

Снять крышку двигателя (А).

Снять воздуховод (А).

Отсоединить вентиляционный шланг (А), вакуумный шланг (В), разъем электронного блока управления двигателем (С) и снять воздушный фильтр в сборе.

Снять нижнюю крышку (А).

Открутить сливную пробку и слить охлаждающую жидкость.

Снять верхний шланг радиатора (А) и нижний шланг (В).

Снять шланг отопителя (А).

Отсоединить разъем VIS (А), OPS(В), датчика детонации (С) и разъем переключателя кондиционера.

Отсоединить разъем впускного клапана (А).

Отсоединить разъемы форсунок (А) и катушек зажигания (В).

Отсоединить разъемы электронного управления моментов зажигания (А) датчика абсолютного давления воздуха (В).

Отсоединить разъемы регулятора холостого хода (А), датчика положения дроссельной заслонки (В) и датчика массового расхода воздуха (С), затем снимите кабель.

Отсоединить разъемы датчика положения распределительного вала (А), топливного шланга (В), вакуумного шланга тормозного усилителя (С) и шланга принудительной вентиляции картера (D).

Отсоединить разъем шланга принудительной вентиляции картера (А), электронного управления моментов зажигания (В), конденсатора (С), датчика положения коленчатого вала (D), датчика положения распределительного вала (Е) и вакуумного шланга тормозного усилителя (F).

Снять термостат в сборе (А).

Снять цепь ГРМ.

Снять впускной и выпускной коллекторы.

Снять звездочки впуска и выпуска.

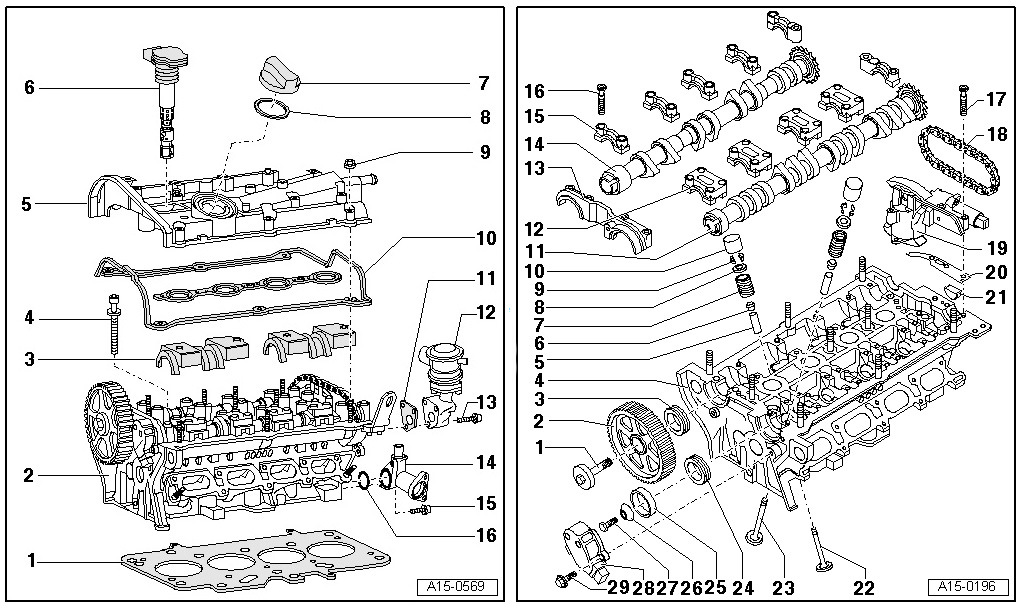

Снять распределительный вал.

— Снять переднюю крышку вкладыша распределительного вала (А).

— Снять верхний вкладыш выпускного распределительного вала (А).

— Снять крышку вкладыша (А) как показано на рисунке.

— Снять распределительный вал (А).

— Снять нижний вкладыш выпускного распределительного вала (А).

Снять регулировочный клапан давления масла (А)

Снять выпускной клапан.

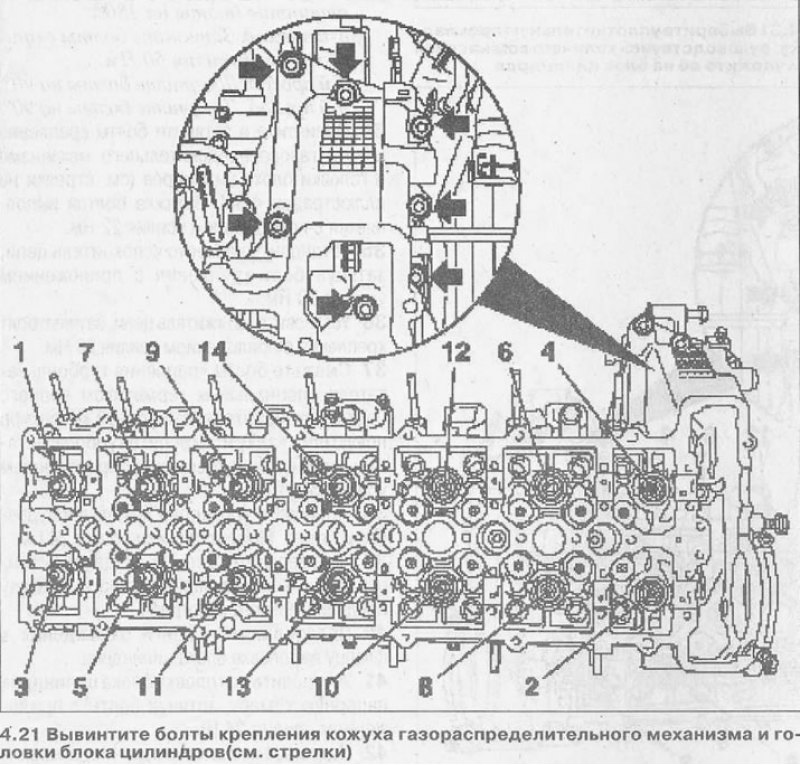

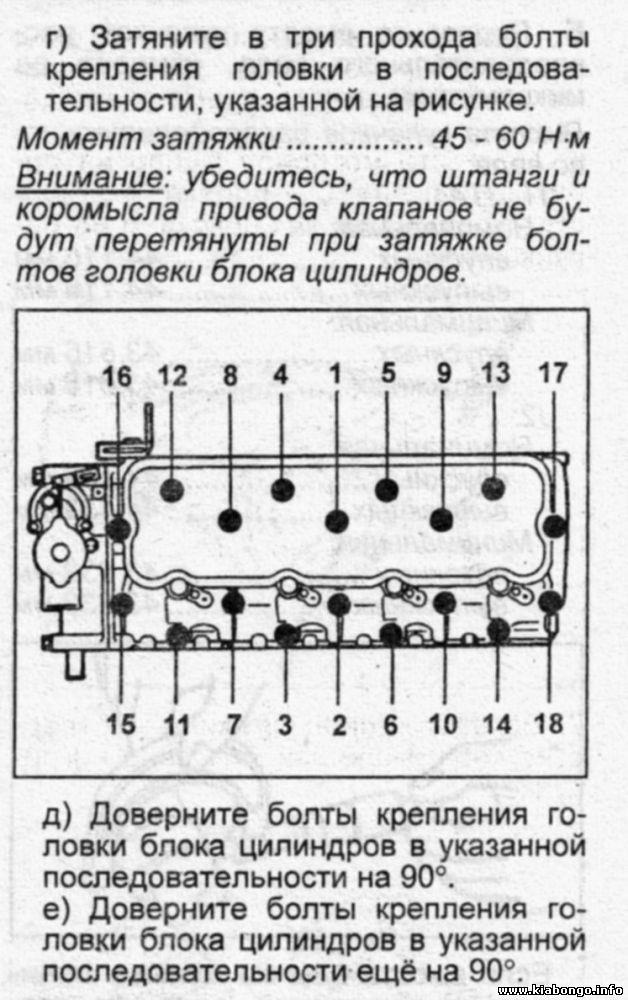

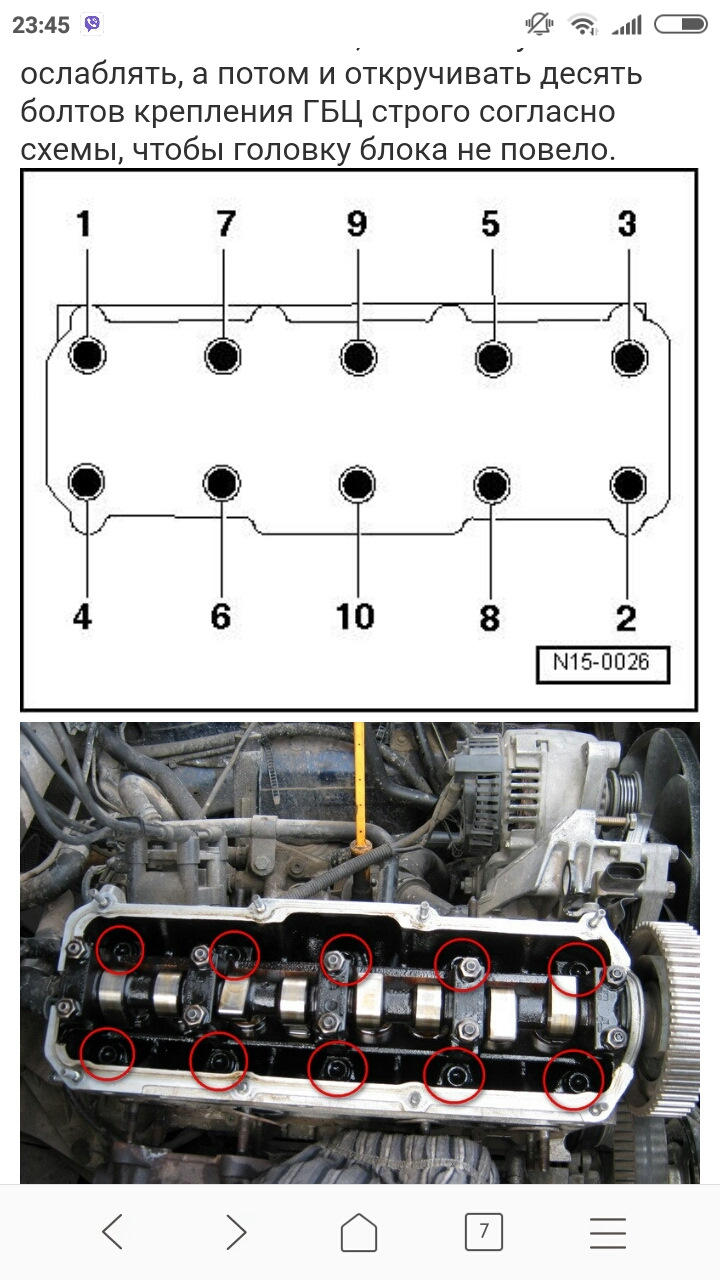

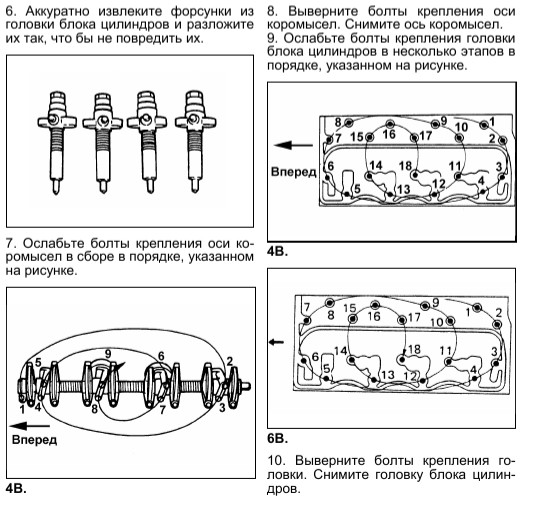

Отвернуть болты головки цилиндров, затем снимите головку блока цилиндров.

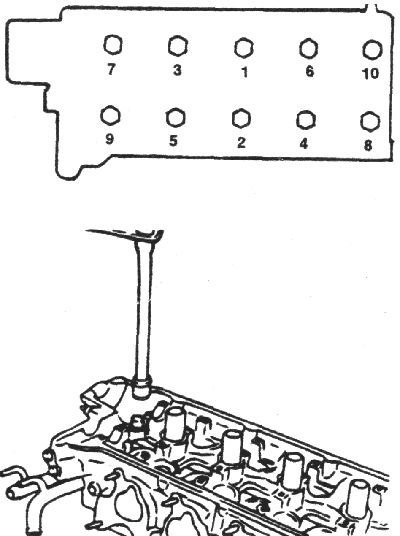

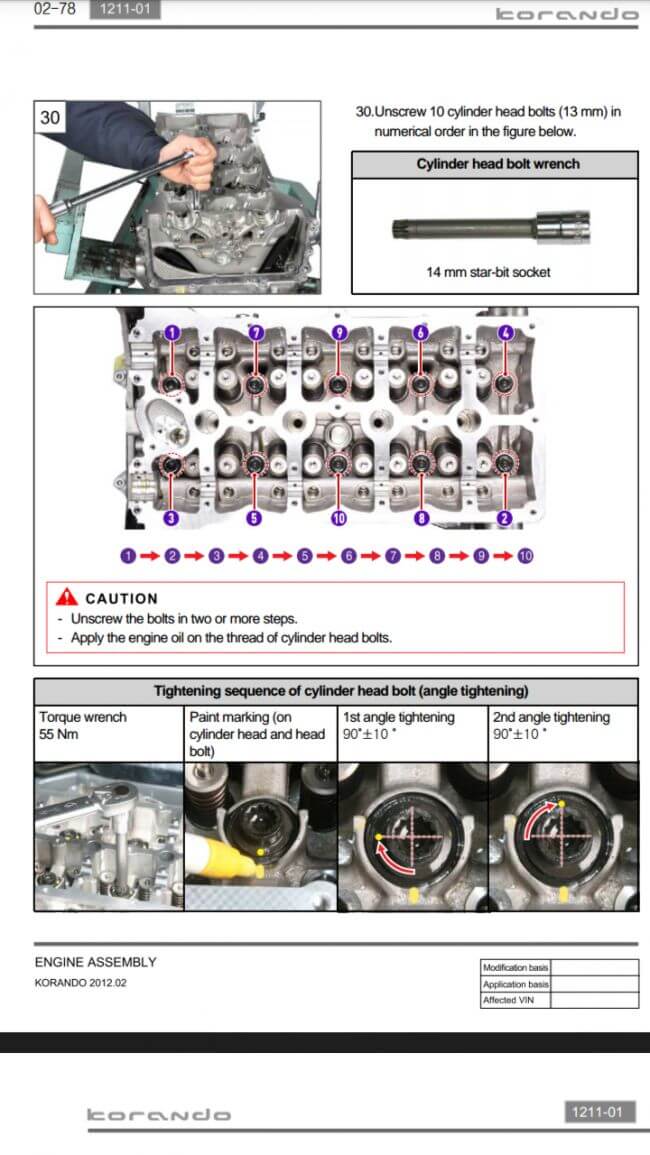

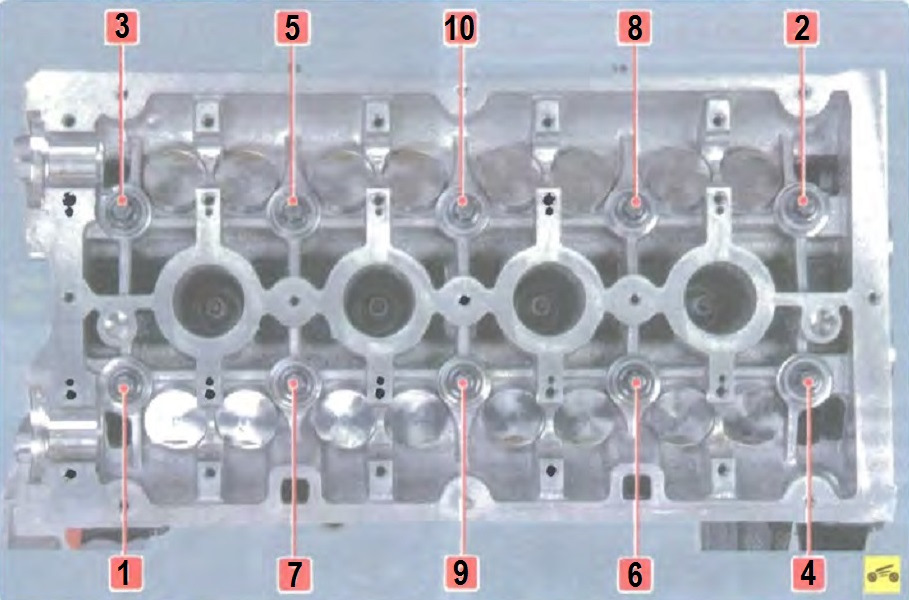

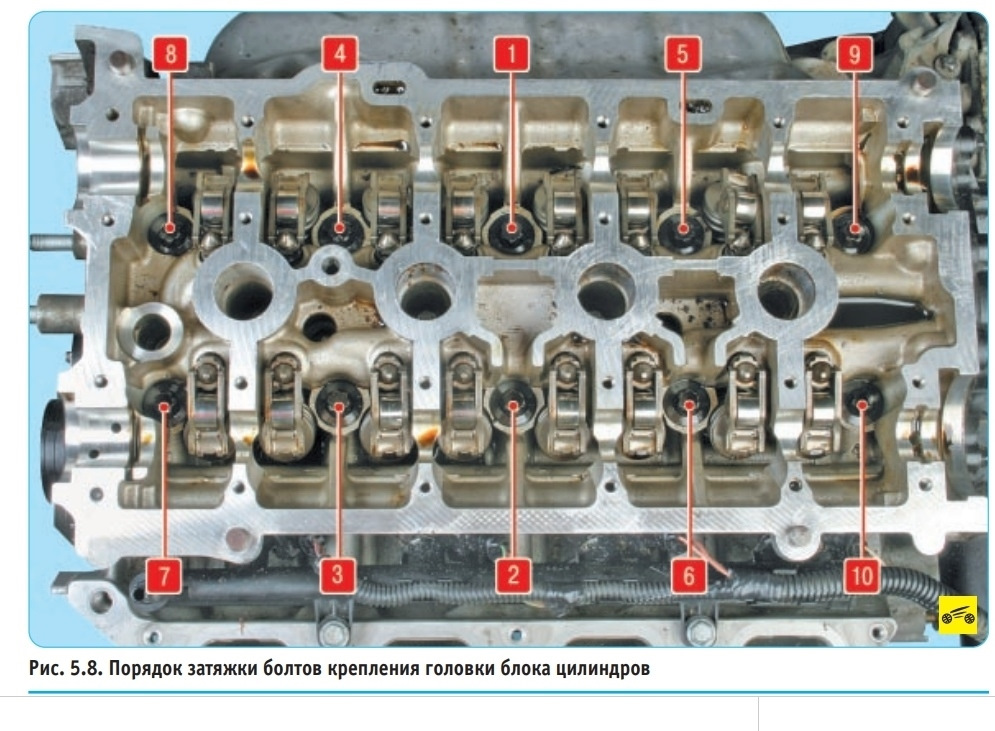

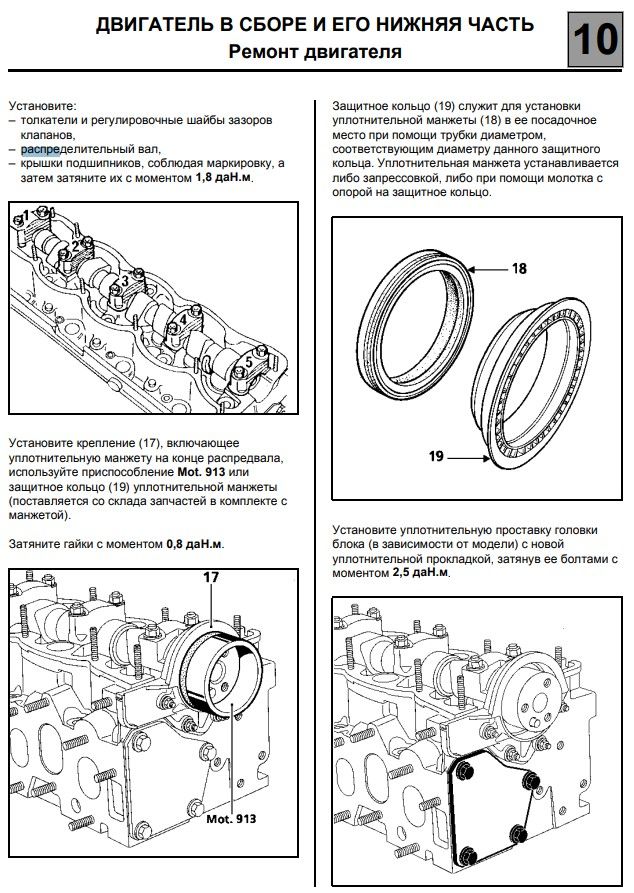

Используя специальный инструмент, открутите 10 болтов головки цилиндров в порядке, показанном на рисунке.

Непоследовательность установки может привести к повреждению головки блока цилиндров.

— Снять головку блока цилиндров с направляющего штифта на блоке цилиндров и поставить на деревянные блоки.

Будьте осторожны, чтобы не повредить контактные поверхности головки и блока цилиндров.

Снять прокладку головки блока цилиндров.

Установка головки цилиндров

— Перед установкой промыть все части.

— Всегда использовать новые прокладку головки блока цилиндров и прокладки выпускного и впускного коллектора

— Всегда использовать новые болты крепления головки блока цилиндров

— Прокладка головки блока цилиндров металлическая, необходимо быть осторожным, чтобы перед установкой не погнуть ее.

— Провернуть коленчатый вал по часовой стрелке, чтобы установить поршень первого цилиндра в положение ВМТ.

Установить фильтр.

Фильтр держать в чистоте

Установить прокладку головки блока цилиндров (А) на блок цилиндров.

— Будьте внимательны к порядку установки.

— Нанесите герметик на метку (В).

— После нанесения герметика головку блока необходимо установить в течение 5 минут.

Установить головку блока осторожно, чтобы не повредить прокладку.

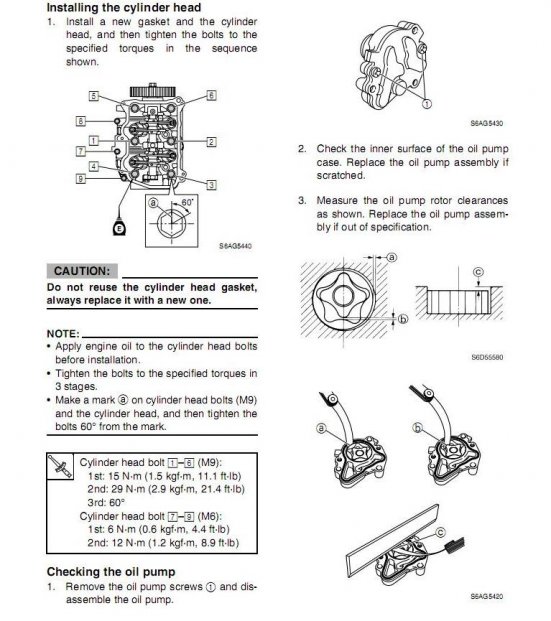

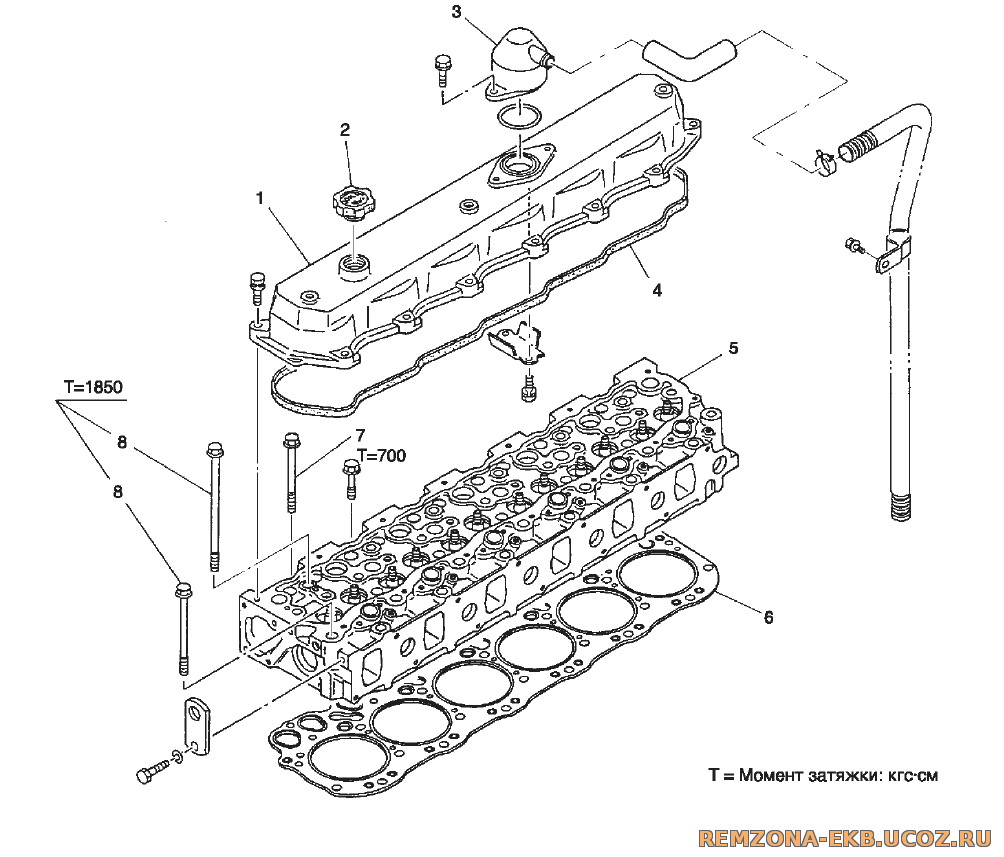

Вверните болты головки блока цилиндров.

— Нанесите тонким слоем моторное масло на резьбы и под головки болтов головки блока цилиндров.

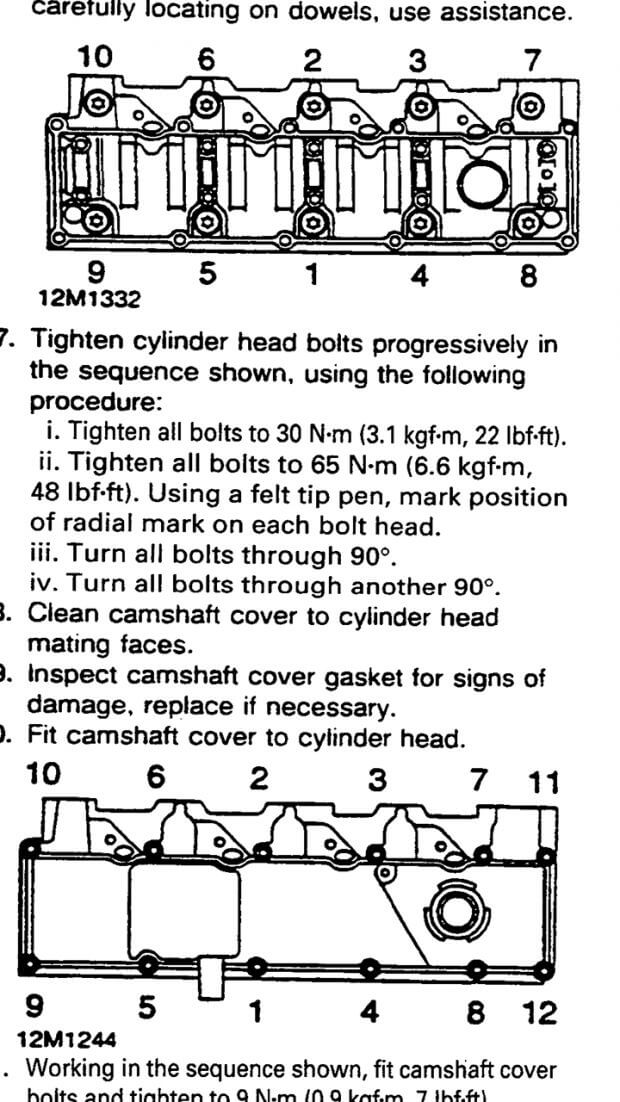

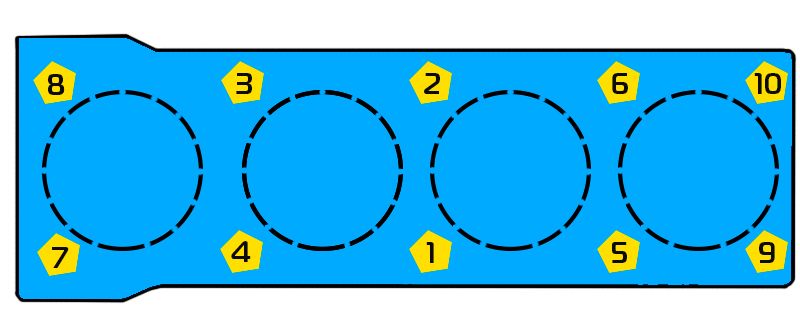

— Используя шестигранный ключ, вверните и затяните 10 болтов головки блока и шайбы в порядке указанном на рисунке. Момент затяжки: 34,3 Нм + 90˚ + 90˚.

Установить клапана. Момент затяжки: 9,8 – 11,8 Нм.

— Не повредите и не уроните клапана.

— держите фильтр в чистоте.

— Когда клапана установлены на двигателе, не двигайте двигатель, держа клапана скобой.

Установить распределительные валы.

Нанесите на вкладыши распределительного вала моторное масло тонким слоем.

— Установить нижний вкладыш выпускного распределительного вала (А).

— Установить распределительные валы (А).

— Установить верхний вкладыш выпускного распределительного вала (А).

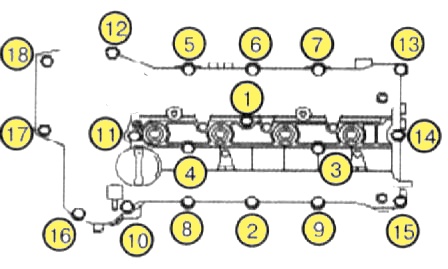

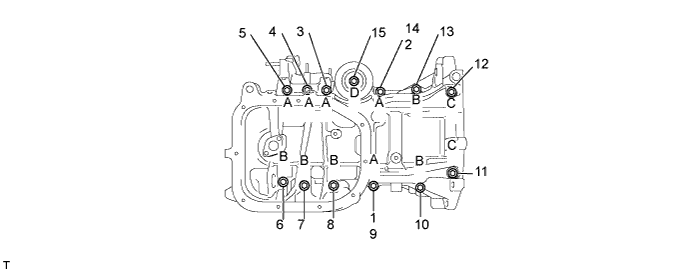

Установить крышки подшипника в исходное положение.

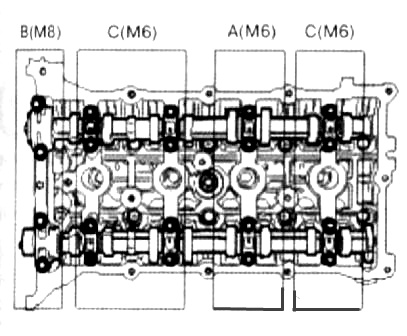

Порядок затяжки: группа А —> группа В —> группа С.

Момент затяжки:

шаг 1: М6: 5,9 Нм, М8: 14,7 Нм,

шаг 2: М6: 10,8 – 12,7 Нм, М8: 27,5 — З1,4 Нм.

Установите термостат в сборе (А). Момент затяжки болтов и гаек: 18,6 — 23,5 Нм.

Сначала установить термостат в сборе и впускной водяной шланг к водяному насосу, потом затянуть гайки впускного шланга.

— Всегда используйте новые уплотнительные кольца.

Установить цепь ГРМ.

Проверить клапанный зазор.

10. Установить крышку головки цилиндров.

— Затвердевший герметик, расположенный на верхней поверхности между крышкой цепи и головкой блока должен быть удален до установки крышки головки блока.

— После нанесения герметика сборку необходимо произвести в течение 5 минут. Толщина полосы герметика — 2,5 мм.

— Обжим и обдув необходимо произвести не более чем через 30 минут после установки крышки.

— Ввернуть болты головки блока цилиндров следующим способом:

Момент затяжки: шаг 1: 3,9 – 5,9 Нм, шаг 2: 7,8 — 9,8 Нм.

Не используйте повторно прокладку головки цилиндров.

Установить впускной и выпускной коллекторы.

Соединить разъемы шланга принудительной вентиляции картера (А), электронного управления моментов зажигания (В), конденсатора (С), датчика положения коленчатого вала (D), датчика положения распределительного вала (Е), и вакуумного шланга усилителя тормозов.

Соединить вакуумный шланг усилителя тормозов (D), шланг принудительной вентиляции картера (С), топливный шланг (В), датчик положения распределительного вала (А).

Соединить разъемы ЕТС и датчика абсолютного давления воздуха (В).

Соединить разъемы регулятора холостого хода (А), датчика положения дроссельной заслонки (В) и датчика массового расхода воздуха (С), затем подсоединить разъемы электропроводки дроссельной заслонки (D).

Подсоединить разъемы форсунок (А), датчика положения дроссельной заслонки (В).

Подсоединить разъем регулировочного клапана (А)

Соединить разъемы VIS(А), OPS(В), датчика детонации (С) и переключателя компрессора (D)

Установить шланг отопителя (А).

Сборка блока цилиндров двигателя G4KD и G4KE

Блок цилиндров

1. удалить о поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок.

2. Используя мягкую щетку и растворитель, очистить блок цилиндров.

3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

4. Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров. При обнаружении дефектов, заменить блок цилиндров в сборе.

5. Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

6. Проверить на нижней части блока цилиндров код размера цилиндра

|

Класс

|

Код

|

Внутренний диаметр

цилиндра, мм

|

|

А

|

А

|

86,00 ~ 86,01

|

|

В

|

В

|

86,01 ~ 86,02

|

|

С

|

С

|

86,02 ~ 86,03

|

Поршни и поршневые к7.

Проверить код размера поршня (А), на его днище (указано на рисунке) кольца

1. Очистить поршневые кольца.

Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

|

Класс

|

Код

|

Наружный диаметр

поршня, мм

|

|

А

|

А

|

85,975 ~ 85,985

|

|

В

|

В

|

85,985 ~ 85,995

|

|

С

|

С

|

85,995 ~ 86,005

|

При очистке не использовать щетку с металлической щетиной

2. Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

3. Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

4. Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

0.05 ~ 008 мм (компрессионное №1),

0,04 ~ 0.08 мм (компрессионное №2) 0.06 — 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора: 0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

5. Проверить зазор в замках поршневых колец, для этого:

Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

0.15 ~ 0.30 мм (компрессионное №1),

0.37 — 0.52 мм (компрессионное №2),

0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы: 0,5 (компрессионное № 1) , 0.7 мм (компрессионное № 2).

Поршневые пальцы

1. Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 21.000 ~ 21.006 мм.

2. Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

3. Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна.

Стандартная величина: 0.016 ~ 0.032 мм.

Переключатель давления масла

1. Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

Если его нет, следует заменить переключатель.

2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха.

Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндропоршневой группы

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров.

Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

Установить коленчатый вал в блок цилиндров

Установить крышки коренных опор на блок цилиндров.

Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

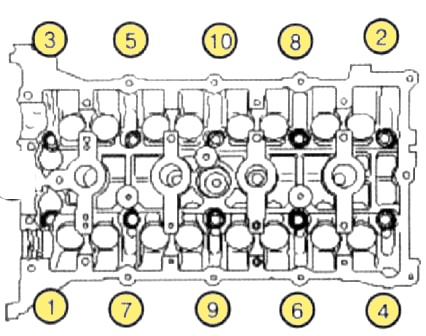

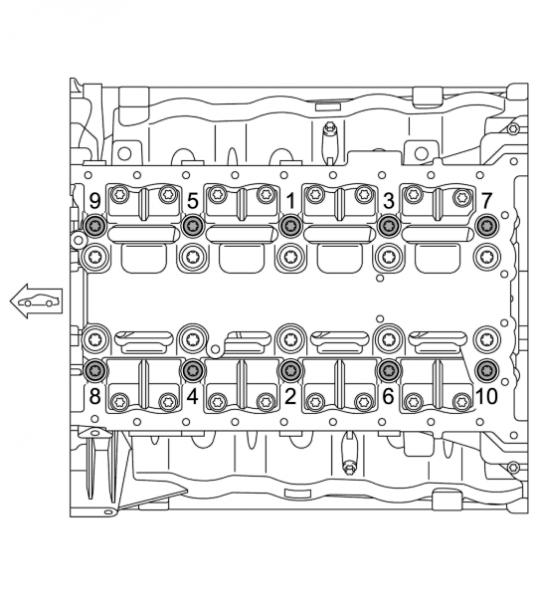

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

• Вверните болты крепления на 120’ в порядке, указанном на рисунке.

• Проверить и убедиться, что коленчатый вал вращается плавно.

Проверить осевой зазор коленчатого вала.

Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

Установить специальное приспособление для сжатия поршневых колец. Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

шаг 1: 7.8 ~ 8.8 Нм,

шаг 2: 151 ~ 18.6 Нм,

шаг 3: 23.5 ~ 27.5 Нм.

Установить новое заднее уплотнительное кольцо.

Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

Установить модуль уравновешивающего вала.

установить водяной насос.

Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

Установить датчик давления.

Нанести клей MS721-39(В) на 2 или 3 резьбы.

Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

Установить масляный щуп.

Установить новое уплотнительное кольцо на щуп.

Нанести моторное масло на уплотнительное кольцо.

Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1 Нм.

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить генератор.

Установить компрессор кондиционера.

установить головку блока цилиндров.

Установить цепь ГРМ.

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

Установить масляный поддон (А). По порядку ввернуть болты. Момент затяжки: М8(В): 26.5 ~ 30.4 Нм, М6(С): 9.8 ~ 11.8 Нм.

убрать стенд двигателя.

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Всегда использовать новые болты маховика (ведущего диска).

Нанести герметик на резьбу новых болтов (8 мм от нижней части болта).

Ввернуть и затянуть 7 болтов.

Снятие и установка ГБЦ двигателя объемом 2,0 л.

Обзор неисправностей и способы их ремонта

В силу конструкционных особенностей мотор G4KE в обязательном порядке поршнями гнет клапана в момент обрыва ремня ГРМ. Характерными поломками двигателя являются:

| Увеличивающийся расход смазки | 1)залегшие кольца 2)изношенные маслосъемные колпачки 3)пробой прокладки ГБЦ | 1)раскоксовка или замена колец 2)замена колпачков 3)использование цельнометаллической пакетной прокладки |

| Посторонние звуки | 1)износ вкладышей подшипников 2)выработка гидротолкателей | замена |

| Плавающие обороты | загрязнение элементов топливной системы | прочистка/промывка, замена отдельных узлов |

Кроме повышенного шума и повышающегося со временем расхода масла, движок G4KE крайне редко доставляет владельцам неприятности.

Ремонт G4KE

Двигатель 2,4 литра

ИТАК, начнем с самого простого, а именно с силовых агрегатов 2,4 литра – И ЕГО ПРОБЛЕМ! Аббревиатура G4KE (G4KJ), устанавливался на OPTIMA, CORENTO, SORENTO PRIME, SONATA, SANTA FE, GRAND SANTA FE. Проблем с задирами у него не было, это может быть по разным причинам, многие сходятся в том что:

Проблем с задирами у него не было, это может быть по разным причинам, многие сходятся в том что:

- Сейчас у современных моторов зачастую идет непосредственный впрыск топлива, это косвенно может охлаждать поршни.

- На некоторых моторах шел радиатор охлаждения масла

- Ход поршня здесь больше, это также могло повлиять на отвод тепла

Сейчас точно никто не знает, почему такое происходит, но задирами они действительно не страдают.

Проблема у этих моторов была другая. У НИХ ПРОВОРАЧИВАЛО ВКЛАДЫШИ коленчатого вала, примерно на 100 000 км. Причем проворачивало именно шатунные, коренные ходили без проблем. Не сказать, что проблема была массовая, но достаточная чтобы поднялась небольшая шумиха. Если верить статистике машин в нашей стране то с двигателем 2,4 литра (если сложить все авто KIA и HYUNDAI), с 2010 примерно по 2016 год было продано около 500 000 автомобилей, и проблема с вкладышами только у 0,5 – 1% машин

НО УЖЕ С НАЧАЛА 2016 года эта проблема была успешно решена. А в США и самой Кореи, была большая отзывная компания, которая только в первой волне затронула 150 000 автомобилей, а вообще обновили около 500 000 экземпляров

А в США и самой Кореи, была большая отзывная компания, которая только в первой волне затронула 150 000 автомобилей, а вообще обновили около 500 000 экземпляров

Что было сделано

- Проворачивание вкладышей происходило из-за преждевременного их износа. Как определи — некачественного материала. Вкладыши обновили. Сейчас с ними проблем быть не должно.

- НА машинах с 2016 года, по некоторым данным идут более производительные масляные насосы, что позволило лучше смазывать вкладыши

- НУ и была немного пересмотрена сама конструкция шатуна.

Сейчас такие моторы устанавливаются на большое количество автомобилей, с 2018 года начали ставить на TUCSON, значит скоро будет и на SPORTAGE

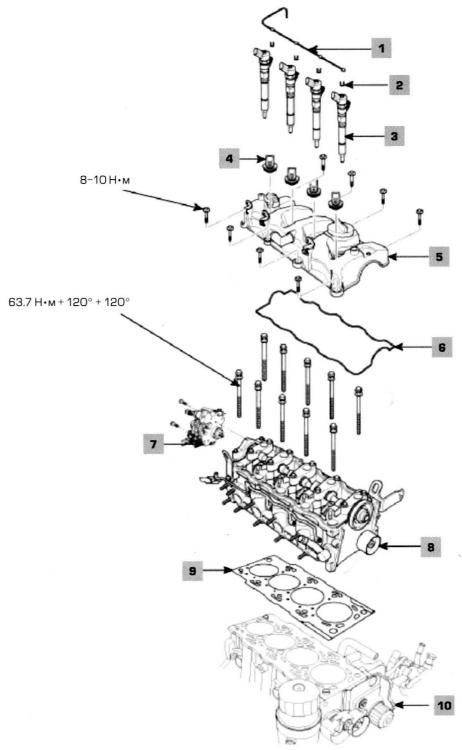

Установка головки цилиндров

— Перед установкой промыть все части.

— Всегда использовать новые прокладку головки блока цилиндров и прокладки выпускного и впускного коллектора

— Всегда использовать новые болты крепления головки блока цилиндров

— Прокладка головки блока цилиндров металлическая, необходимо быть осторожным, чтобы перед установкой не погнуть ее.

— Провернуть коленчатый вал по часовой стрелке, чтобы установить поршень первого цилиндра в положение ВМТ.

Установить фильтр.

Фильтр держать в чистоте

Установить прокладку головки блока цилиндров (А) на блок цилиндров.

— Будьте внимательны к порядку установки.

— Нанесите герметик на метку (В).

— После нанесения герметика головку блока необходимо установить в течение 5 минут.

Установить головку блока осторожно, чтобы не повредить прокладку. Вверните болты головки блока цилиндров

Вверните болты головки блока цилиндров.

— Нанесите тонким слоем моторное масло на резьбы и под головки болтов головки блока цилиндров.

— Используя шестигранный ключ, вверните и затяните 10 болтов головки блока и шайбы в порядке указанном на рисунке. Момент затяжки: 34,3 Нм + 90˚ + 90˚.

Установить клапана. Момент затяжки: 9,8 – 11,8 Нм.

— Не повредите и не уроните клапана.

— держите фильтр в чистоте.

— Когда клапана установлены на двигателе, не двигайте двигатель, держа клапана скобой.

Установить распределительные валы.

Нанесите на вкладыши распределительного вала моторное масло тонким слоем.

— Установить нижний вкладыш выпускного распределительного вала (А).

— Установить распределительные валы (А).

— Установить верхний вкладыш выпускного распределительного вала (А).

Установить крышки подшипника в исходное положение.

Порядок затяжки: группа А —> группа В —> группа С.

Момент затяжки:

шаг 1: М6: 5,9 Нм, М8: 14,7 Нм,

шаг 2: М6: 10,8 – 12,7 Нм, М8: 27,5 — З1,4 Нм.

Установите термостат в сборе (А). Момент затяжки болтов и гаек: 18,6 — 23,5 Нм.

Сначала установить термостат в сборе и впускной водяной шланг к водяному насосу, потом затянуть гайки впускного шланга.

— Всегда используйте новые уплотнительные кольца.

Установить цепь ГРМ.

Проверить клапанный зазор.

10. Установить крышку головки цилиндров.

— Затвердевший герметик, расположенный на верхней поверхности между крышкой цепи и головкой блока должен быть удален до установки крышки головки блока.

— После нанесения герметика сборку необходимо произвести в течение 5 минут. Толщина полосы герметика — 2,5 мм.

— Обжиг и обдув необходимо произвести не более чем через 30 минут после установки крышки.

— Ввернуть болты головки блока цилиндров следующим способом:

Момент затяжки: шаг 1: 3,9 – 5,9 Нм, шаг 2: 7,8 — 9,8 Нм.

Не используйте повторно прокладку головки цилиндров.

Установить впускной и выпускной коллекторы.

Соединить разъемы шланга принудительной вентиляции картера (А), электронного управления моментов зажигания (В), конденсатора (С), датчика положения коленчатого вала (D), датчика положения распределительного вала (Е), и вакуумного шланга усилителя тормозов.

Соединить вакуумный шланг усилителя тормозов (D), шланг принудительной вентиляции картера (С), топливный шланг (В), датчик положения распределительного вала (А).

Соединить разъемы ЕТС и датчика абсолютного давления воздуха (В).

Соединить разъемы регулятора холостого хода (А), датчика положения дроссельной заслонки (В) и датчика массового расхода воздуха (С), затем подсоединить разъемы электропроводки дроссельной заслонки (D).

Подсоединить разъемы форсунок (А), датчика положения дроссельной заслонки (В).

Подсоединить разъем регулировочного клапана (А)

Соединить разъемы VIS(А), OPS(В), датчика детонации (С) и переключателя компрессора (D)

Установить шланг отопителя (А).

Двигатель 2,0 литра

В основном это двигатели G4KD, G4NA, G4ND, устанавливаются на автомобили KIA (OPTIMA, SPORTAGE, с 2018 года SOUL), HYUNDAI (CRETA, TUCSON, SONATA, I40) — «проворотом» вкладышей не страдали. От слова вообще!

НО у них была другая проблема, а именно задиры блока цилиндров. Опять же проявляется она не на всех машинах, а только на ограниченном числе (по статистике это опять не больше 0,5% от всей кучи проданных авто).

Как обычно это происходит: — в интервале пробегов 80 – 120 000 км, появляется сторонний стук в двигателе. Многие начинают менять цепь, либо толкатели, но это не помогает. А суть здесь в другом — изнашиваются стеки блока цилиндров, на них появляются задиры (износы), также они проявляются на «юбке» поршня. И поршень начинает как бы «люфтить» внутри мотора, вот вам и стук.

НО что самое интересное — в таком положении машина может ходить еще очень долго, скажем 100 000 км. Хотя этот стук и очень сильно напрягает.

Почему это происходит? Есть несколько гипотез:

- Поршень перегревается и от этого может излишне расширяться, вот вам и задиры

- Поршень «таблеточный», то есть узкий и малый (сейчас такие устанавливаются почти на все моторы, и VOLKSWAGEN, и TOYOTA, и KIA и т.д.). Кольца у него тонкие, юбка также небольшая, и он просто не так эффективно отводит тепло в стенки блока цилиндров

- Короткий ход поршня

Все это со временем происходит к развитию задиров на стенках блока цилиндров, причем сильных. Проекты дачных домов Z500 — http://z500proekty.ru/doma/tag-dachi.html . НО стоит отметить — износ блока присутствует на многих авто, начиная от КАМРИ, заканчивая нашими ВАЗ, все это из-за малых таблеточных поршней.

Проекты дачных домов Z500 — http://z500proekty.ru/doma/tag-dachi.html . НО стоит отметить — износ блока присутствует на многих авто, начиная от КАМРИ, заканчивая нашими ВАЗ, все это из-за малых таблеточных поршней.

В интернете есть видео о агрегатах 2,0 литра, которые стоят на машинах сделанных именно в Корее, и они с завода работают на газу, так вот у них стоят такие форсунки уже с 2011 года и такие машины в такси выходят по 900 000 км!

Если подвести итог, если у вас в моторе стоят форсунки, то можно спать спокойно – ходить будет долго.

Вот только такой риторический вопрос – почему раньше то, не устанавливали?

Еще один момент, форсунки начали ставить именно с 2017 года (и то сразу не на все авто), и как я считаю на такие популярные машины как HYUNDAI CRETA, чтобы (как я понимаю) исключить вообще все проблемы с задирами (прямо вот на корню). Потом они перекочевали на все авто, даже на моторы 2,4 литра сейчас устанавливают — то есть полная перестраховка!

Но как узнать есть ли они на вашем силовом агрегате или нет?

Такие разные моторы

Небольшой ликбез, сейчас на Корейские машины ставится достаточно большая линейка агрегатов, начинается все это с 1,0 литра, далее 1,2 – 1,4 – 1,6 – 2,0 – 2,4 – 3,3 – 3,5 – 2,0(ТУРБО) + дизельные агрегаты и в большей степени проблем с ними просто нет.

А 1,4-1,6 вообще как я считаю «неснашиваемые», устанавливаются сейчас на РИО и СОЛИРИС, а именно эти машины используются В ОСНОВНОМ в такси во многих городах. И так пробеги далеко за 300 – 400 000 км и проблем нет (я не говорю, вообще нет, но их настолько мало от общего количества авто)

Также нет проблем с многими агрегатами в цепочке, НО были проблемы с моторами 2,0 и 2,4 литра. И зачастую это действительно были задиры и «провороты» вкладышей. Об этом сейчас подробно.

Технические характеристики G4KE 2,4 л176 л. с.

Использованы в двигателе разработки всех проектных бюро альянса Global Engine Alliance: Hyundai, Mitsubishi и Chrysler, поэтому схема двигателя традиционная – «рядная четверка атмосферного типа», в которой для того, чтобы увеличить мощность, использованы технические решения:

- GDI – бензиновый инжектор с непосредственным впрыском;

- DOHC – двухфазное газораспределение двумя распредвалами через 4 клапана внутри каждого цилиндра;

- DCVVT – двойная корректировка фаз;

- VIS – изменяемая геометрия во впускном тракте.

Система GDI

Схема DOHC

Схема DCVVT

Схема изменяемой геометрии впускного коллектора VIS

В таблице размещены технические характеристики G4KE:

| Изготовитель | HMC |

| Марка ДВС | G4KE |

| Годы производства | 2005 – … |

| Объем | 2359 см3 (2,4 л) |

| Мощность | 129,5 кВт (176 л. с.) |

| Момент крутящий | 228 Нм (на 4200 об/мин) |

| Вес | 117 кг |

| Степень сжатия | 10,5 |

| Питание | инжектор |

| Тип мотора | рядный бензиновый |

| Зажигание | коммутаторное, бесконтактное |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 4 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | пластиковый |

| Выпускной коллектор | сталь нержавеющая |

| Распредвал | 2 штуки, схема DOHC |

| Материал блока цилиндров | сплав алюминиевый |

| Диаметр цилиндра | 88 мм |

| Поршни | оригинальные, алюминиевые |

| Коленвал | литье, 5 опор |

| Ход поршня | 97 мм |

| Горючее | АИ-95 |

| Нормативы экологии | Евро-4 |

| Расход топлива | трасса – 7,1 л/100 км смешанный цикл 8,7 л/100 км город – 11,4 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 5W40, 0W30, 0W40 |

| Какое масло лучше для двигателя по производителю | — |

| Масло для G4KE по составу | синтетика, полусинтетика |

| Объем масла моторного | 4,6 л |

| Температура рабочая | 95° |

| Ресурс ДВС | заявленный 250000 км реальный 350000 км |

| Регулировка клапанов | винты |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 8,6 – 9 л |

| Помпа | Hyundai/Kia 251002G100 |

| Свечи на G4KE | Y1003AS, Denso DG-624 |

| Зазор свечи | 1,1 мм |

| Цепь ГРМ | двурядная |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | Nitto, Knecht, Fram, WIX, Hengst |

| Масляный фильтр | Genuine Parts 26300 35503 |

| Маховик | двухмассовый под диск сцепления 235 мм |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | производитель Goetze |

| Компрессия | 11,35 – 13,8 бар |

| Обороты ХХ | 750 – 800 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 31 – 39 Нм маховик – 62 – 87 Нм болт сцепления – 19 – 30 Нм крышка подшипника – 68 – 84 Нм (коренной) и 43 – 53 (шатунный) головка цилиндров – 4 стадии 20 Нм, 69 – 85 Нм + 90° + 90° |

Список моделей авто, в которых устанавливался

Мощный 2,4 л мотор G4KE обладает большим запасом надежности при комплектации автомобилей Kia:

- Sorento – кроссовер среднегабаритный;

- Cerato – компактный хэтчбэк и седан;

- Sportage – кроссовер компактный;

- Optima – среднеразмерный седан.

Kia Cerato

Вторая компания концерна, выпускающая машины, также использовала этот движок, поэтому он стоит в нескольких моделях Hyundai:

- Santa Fe – среднегабаритный кроссовер;

- Sonata – переднеприводный седан;

- IX35 – компактный кроссовер.

Hyundai Sonata

Благодаря выдающимся характеристикам движков, рекомендовано комплектовать ими автомобили производителя Mitsubishi:

- Delica – компактный минивэн;

- Outlander – компактный кроссовер;

- Lancer – субкомпактный универсал и седан.

Mitsubishi Outlander

Не оставило равнодушным описание параметров ДВС и руководство автопроизводителя Dodge:

- Journey – среднеразмерный кроссовер;

- Caliber – среднегабаритный хетчбэк;

- Avenger – полноформатный седан.

Dodge Caliber

Увеличенные объемы камер сгорания идеально подходят для линейки тяжелых рамных и кузовных машин производителя Jeep:

- Patriot – внедорожник;

- Compass – компактный кроссовер.

Jeep Patriot

Французские компании также оценили характеристики двигателя с алюминиевым блоком. Он устанавливается на машинах:

- Peugeot 4007 – компактный кроссовер;

- Citroen C-Crosser – кроссовер.

Peugeot 4007

Регламент обслуживания G4KE 2,4 л176 л. с.

G4KE нуждается в следующих операциях ТО:

- замена антифриза раз в 3 года или по прохождении 30 тысяч пробега;

- ресурс топливного и воздушного фильтра составляет 4 и 2 года, соответственно или примерно 40000 км;

- сопротивление свечей и их общее состояние нужно проверять каждые 10000 км, а замене они подлежат после 50 тысяч пробега;

- АКБ подзаряжается перед холодным сезоном, его хватает на 3 – 5 лет в зависимости от производителя;

- промывку вентиляции картера следует производить через 2 года;

- указанное устройство ДВС приводит к прогоранию выпускного коллектора через 6 – 8 лет.

Выпускной коллектор из нержавейки

Как узнать стоят ли форсунки

Конечно, можно попытаться залезть в поддон мотора, лично я пытался пройти эндоскопом для смартфона, но у меня ничего не получилось (в поддоне стоит противоотливная платина, именно она и мешает). НУ не снимать же картер!

НУ не снимать же картер!

Есть еще один метод, который на 100% расскажет, есть ли они или нет:

- Нужно подойти к инженеру по гарантии, с VIN своего авто

- У них есть специальный каталог (мануал), как хотите его называйте, пусть он забьет туда ваш VIN

- В нем ваш двигатель в разобранном состоянии и практически на всех моторах как бы указывается, что форсунка ЕСТЬ!

- НО не всегда это правильно. Форсунка есть только в том случае, если она так сказать «БЬЕТСЯ» по каталогу. То есть вы физически можете на нее нажать, и она откроется как запчасть. Если она не открывается, значит, ее просто нет! Подробно про это будет в видео версии

Должна открыться в отдельном окне

Таким образом вы сможете пробить свой новый или старый авто.

Знаю, что много вопросов будет про ХЕНДАЙ КРЕТУ — так вот (насколько я знаю), в ней во всех авто (всех годов) такие форсунки стоят.

Сейчас видео версия, смотрим.

В заключение хочется сказать, никто не идеален «под луной», но радует то, что такие косяки исправляются. Искренне ваш АВТОБЛОГГЕР.

Kia Sportage | Приложение 3. Моменты затяжки резьбовых соединений

|

Деталь

|

Резьба

|

Момент затяжки, Н·м (кгс·м)

|

|

Двигатель

| ||

| Болты крепления головки блока цилиндров |

М12х1,25

|

1-й прием: 20,0 (2,0)

|

| Гайка шпильки крепления впускной трубы и выпускного коллектора |

М8

|

21,0–26,0 (2,1–2,6)

|

| Гайка крепления натяжного ролика |

М10х1,25

|

34,0–42,0 (3,4–4,2)

|

| Гайка шпильки крепления корпуса подшипников распределительного

вала |

М8

|

18,7–23,0 (1,87–2,30)

|

| Болт крепления шкива распределительного вала |

М10

|

68,0–85,0 (6,8–8,5)

|

| Болт крепления корпуса вспомогательных агрегатов |

М6

|

6,8–8,4 (0,68–0,84)

|

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения |

М8

|

16,0–23,0 (1,6–2,3)

|

| Болт крепления крышек коренных подшипников |

М10х1,25

|

69,0–84,0 (6,9–8,4)

|

| Болт крепления масляного картера |

М6

|

5,0–8,0 (0,5–0,8)

|

| Гайки болта крышки шатуна |

М9х1,0

|

44,0–54,0 (4,4–5,4)

|

| Болт крепления маховика |

М10х1,25

|

62,0–87,0 (6,2–8,9)

|

| Болт крепления насоса охлаждающей жидкости |

М6

|

78,0–80,0 (0,78–0,80)

|

| Болт крепления шкива коленчатого вала |

М12х1,25

|

99,0–110,0 (9,90–11,0)

|

| Болт крепления подводящей трубы насоса охлаждающей жидкости |

М6

|

4,1–5,1 (0,41–0,51)

|

| Гайка крепления приемной трубы глушителя |

М8х1,25

|

21,0–26,0 (2,1–2,6)

|

| Гайка крепления фланца дополнительного глушителя |

М8х1,25

|

16,0–23,0 (1,6–2,3)

|

| Гайка болта крепления передней подвески двигателя |

М10

|

42,0–51,0 (4,2–5,1)

|

| Гайка болта крепления левой подвески двигателя |

М10

|

42,0–51,0 (4,2–5,1)

|

| Гайка болта крепления кронштейна левой подвески к двигателю |

М10

|

32,0–51,0 (3,2–5,1)

|

| Гайка болта крепления задней подвески двигателя |

М10

|

28,0–34,0 (2,8–3,4)

|

| Гайка болта крепления кронштейна задней подвески к двигателю |

М12

|

62,0–98,0 (6,2–9,8)

|

| Болт крепления маслоприемника к крышке коренного подшипника |

М6

|

8,0–10,0 (0,8–1,0)

|

| Болт крепления маслоприемника к насосу |

М6

|

7,0–8,0 (0,7–0,8)

|

| Болт крепления масляного насоса |

М6

|

8,5–10,0 (0,85–1,0)

|

| Болт крепления корпуса масляного насоса |

М6

|

7,2–9,2 (0,72–0,92)

|

| Пробка редукционного клапана масляного насоса |

М16х1,5

|

46,0–73,0 (4,6–7,3)

|

| Штуцер масляного фильтра |

М20х1,5

|

38,0–87,0 (3,8–8,7)

|

| Датчик контрольной лампы давления масла |

М14х1,5

|

24,0–27,0 (2,4–2,7)

|

| Гайки крепления карбюратора |

М8

|

13,0–16,0 (1,3–1,6)

|

| Гайка крепления крышки головки блока цилиндров |

М6

|

2,0–4,7 (0,2–0,47)

|

|

Сцепление

| ||

| Гайка крепления картера сцепления к блоку двигателя |

М12х1,25

|

55,0–88,0 (5,5–8,8)

|

| Болт крепления картера сцепления к блоку двигателя |

М12х1,25

|

55,0–88,0 (5,5–8,8)

|

| Болт крепления фланца направляющей втулки муфты подшипника

выключения сцепления |

М6

|

5,0–6,5 (0,5–0,65)

|

| Болт крепления кожуха сцепления к маховику |

М8

|

19,0–31,0 (1,9–3,1)

|

| Гайка крепления картера сцепления к коробке передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Болт крепления нижней крышки к картеру сцепления |

М6

|

4,9–7,8 (0,49–0,78)

|

|

Коробка передач

| ||

| Конический винт крепления шарнира тяги привода |

М8

|

16,6–20,0 (1,66–2,0)

|

| Болт крепления механизма выбора передач |

М6

|

5,1–8,2 (0,51–0,82)

|

| Болт крепления корпуса рычага переключения передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка крепления хомута тяги привода |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка заднего конца первичного и вторичного валов |

М20х1,5

|

123,0–149,0 (12,3–14,9)

|

| Выключатель света фонарей заднего хода |

М14х1,5

|

29,0–45,0 (2,9–4,5)

|

| Болт крепления вилок к штоку |

М6

|

12,0–19,0 (1,2–1,9)

|

| Болт крепления крышки фиксаторов |

М8

|

16,0–26,0 (1,6–2,6)

|

| Болт крепления ведомой шестерни дифференциала |

М10х1,25

|

65,0–83,0 (6,5–8,3)

|

| Гайка крепления корпуса привода спидометра |

М6

|

4,5–7,2 (0,45–0,72)

|

| Гайка крепления оси рычага выбора передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка крепления задней крышки к картеру коробки передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Пробка фиксатора вилки включения заднего хода |

М16х1,5

|

28,0–45,0 (2,8–4,5)

|

| Конический винт крепления рычага штока выбора передач |

М8

|

28,0–35,0 (2,8–3,5)

|

| Болт крепления картеров сцепления и коробки передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Пробки заливного и сливного отверстий |

М22х1,5

|

29,0–46,0 (2,9–4,6)

|

|

Передняя подвеска

| ||

| Гайка крепления верхней опоры телескопической стойки к кузову |

М8

|

20,0–24,0 (2,0–2,4)

|

| Гайка крепления шарового пальца к рычагу |

М12х1,25

|

80,0–96,0 (8,0–9,6)

|

| Гайка эксцентрикового болта крепления телескопической стойки

к поворотному кулаку |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Болт крепления телескопической стойки к поворотному кулаку |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Болт и гайка крепления рычага подвески к кузову |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Гайка крепления растяжки |

М16х1,25

|

160,0–180,0 (16,0–18,0)

|

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к

рычагу |

М10х1,25

|

43,0–53,0 (4,3–5,3)

|

| Гайка крепления штанги стабилизатора к кузову |

М8

|

13,0–16,0 (1,3–1,6)

|

| Болт крепления кронштейна растяжки к кузову |

М10х1,25

|

43,0–53,0 (4,3–5,3)

|

| Гайка крепления штока телескопической стойки к верхней опоре |

М14х1,5

|

67,0–82,0 (6,7–8,2)

|

| Болт крепления шаровой опоры к поворотному кулаку |

М10х1,25

|

50,0–63,0 (5,0–6,3)

|

| Гайка крепления ступиц передних колес |

М20х1,5

|

225,0–250,0 (22,5–25,0)

|

| Болт крепления колеса |

М12х1,25

|

65,0–95,0 (6,5–9,5)

|

|

Задняя подвеска

| ||

| Гайка нижнего крепления амортизатора |

М12х1,25

|

68,0–84,0 (6,8–8,4)

|

| Гайка крепления рычага задней подвески |

М12х1,25

|

68,0–84,0 (6,8–8,4)

|

| Гайка крепления кронштейнов рычагов подвески |

М10х1,25

|

28,0–34,0 (2,8–3,4)

|

| Гайка верхнего крепления амортизатора |

М10х1,25

|

51,0–63,0 (5,1–6,3)

|

| Гайка подшипников ступиц задних колес |

М20х1,5

|

190,0–225,0 (19,0–22,5)

|

|

Тормоза

| ||

| Болт крепления цилиндра тормоза к суппорту |

М12х1,25

|

117,0–150,0 (11,7–15,0)

|

| Болт крепления направляющего пальца к цилиндру |

М8

|

31,0–38,0 (3,1–3,8)

|

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1,25

|

29,0–36,0 (2,9–3,6)

|

| Болт крепления заднего тормозного щита к балке |

М10х1,25

|

35,0–43,0 (3,5–4,3)

|

| Гайка крепления кронштейна вакуумного усилителя к усилителю

кронштейна |

М8

|

10,0–16,0 (1,0–1,6)

|

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10

|

27,0–32,0 (2,7–3,2)

|

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10

|

27,0–32,0 (2,7–3,2)

|

| Штуцеры соединений тормозных трубопроводов |

М10

|

15,0–18,0 (1,5–1,8)

|

| Наконечник гибкого шланга переднего тормоза |

М10х1,25

|

30,0–33,0 (3,0–3,3)

|

|

Рулевое управление

| ||

| Гайка крепления картера рулевого механизма |

М8

|

15,0–19,0 (1,5–1,9)

|

| Гайка крепления кронштейна вала рулевого управления |

М8

|

15,0–19,0 (1,5–1,9)

|

| Болт крепления кронштейна вала рулевого управления |

М6

|

Завернуть до отрыва головки

|

| Болт крепления вала рулевого управления к шестерне |

М8

|

23,0–27,0 (2,3–2,7)

|

| Гайка крепления рулевого колеса |

М16х1,5

|

32,0–51,0 (3,2–5,1)

|

| Контргайка рулевой тяги |

М18х1,5

|

123,0–150,0 (12,3–15,0)

|

| Гайка крепления шарового пальца тяги |

М12х1,25

|

28,0–33,0 (2,8–3,3)

|

| Болт крепления рулевой тяги к рейке |

М10х1,0

|

70,0–86,0 (7,0–8,6)

|

| Гайка подшипника шестерни рулевого механизма |

М38х1,5

|

46,0–55,0 (4,6–5,5)

|

|

Электрооборудование

| ||

| Свеча зажигания |

М14х1,25

|

31,0–39,0 (3,1–3,9)

|

| Гайка болта крепления генератора |

М12х1,25

|

59,0–73,0 (5,9–7,3)

|

|

Гайка шпильки крепления генератора

|

М10х1,25

|

28,6–46,0 (2,86–4,6)

|

Снятие коленчатого вала G4KE – 2,4 MPI Kia Sorento, инструкция онлайн

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Kia Sorento, головка блока цилиндров Kia Sorento, прокладка блока цилиндров Kia Sorento

7.

Блок цилиндров и шатунно-поршневая группа

Блок цилиндров и шатунно-поршневая группа

- Поршневые кольца.

- Стопорные кольца.

- Поршень.

- Шатун.

- Верхний шатунный вкладыш.

- Поршневой палец.

- Нижний шатунный вкладыш.

- Шатунная крышка.

- Рама лестничного типа.

- Кронштейн масляного фильтра.

- Задний сальник коленчатого вала.

: заменять деталь новой после каждого снятия.

: нанести масло.

- Верхние вкладыши коренных подшипников.

- Упорное полукольцо.

- Коленчатый вал.

- Нижний вкладыш коленчатого вала.

- Крышки коренных подшипников.

- Масляная форсунка для охлаждения поршня.

Приводной диск (версии с автоматической трансмиссией)

Снятие и установка приводного диска

1. Снять автоматическую коробку передач с двигателя (см. главу 14b «Автоматическая коробка передач»).

главу 14b «Автоматическая коробка передач»).

2. Отвернуть болты крепления и снять приводной диск (А) с переходным диском (В).

Примечание:

Момент затяжки: 117.7 ~ 127.5 Н·м.

Рекомендуется использовать только новые болты крепления приводного диска. В случае повторного использования болтов нанести герметик Three bond 2403, Loctite 200 или 204 на резьбовую часть (10 мм от края болта).

Установить и равномерно затянуть семь болтов за несколько подходов.

3. Установка производится в порядке, обратном снятию.

Маховик (версии с механической трансмиссией)

Снятие и установка маховика

1. Снять механическую коробку передач с двигателя (см. главу 14а «Механическая коробка передач»).

2. Отвернуть болты крепления и снять маховик (А).

Примечание:

Момент затяжки: 117.7 ~ 127.5 Н·м.

Рекомендуется использовать только новые болты крепления маховика. В случае повторного использования болтов нанести герметик Three bond 2403, Loctite 200 или 204 на резьбовую часть (10 мм от края болта).

Установить и равномерно затянуть семь болтов за несколько подходов.

3. Установка производится в порядке, обратном снятию.

Задний сальник коленчатого вала

Замена заднего сальника коленчатого вала

1. Снять коробку передач с двигателя.

2. Снять приводной диск (версии с автоматической коробкой передач) или маховик (версии с автоматической коробкой передач) (см. выше).

3. Извлечь задний сальник коленчатого вала (А).

4. Для установки заднего сальника коленчатого вала:

- Нанести моторное масло на кромки нового сальника.

- С помощью оправки (09231-h2100, 09214-3K100) (B) и молотка запрессовать сальник (А) заподлицо с торцевой поверхностью держателя заднего сальника коленчатого вала.

Внимание:

Не использовать задний сальник коленчатого вала повторно.

5. Установить все остальные части в порядке, обратном снятию.

Рама лестничного типа

Снятие рамы лестничного типа

Примечание:

— Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

— Во избежание повреждения отсоединять разъемы проводов осторожно, держась рукой за корпус разъема.

— Провернуть шкив коленчатого вала так, чтобы поршень первого цилиндра установился в положение верхней мертвой точки (ВМТ).

— Для данной процедуры необходимо снятие двигателя с автомобиля.

— Помечать все провода и шланги, чтобы исключить ошибки при повторном подключении.

1. Снять силовой агрегат с автомобиля (см. соответствующий раздел выше в данной главе).

2. Снять коробку передач с двигателя.

3. Установить двигатель на сборочный стенд.

4. Снять впускной коллектор (см. главу 11 «Система впуска и выпуска»).

5. Снять выпускной коллектор (см. главу 11 «Система впуска и выпуска»).

6. Снять цепь привода газораспределительного механизма.

7. Снять головку блока цилиндров (см. соответствующий раздел выше в данной главе).

8. Снять приводной диск (версии с автоматической коробкой передач) или маховик (версии с автоматической коробкой передач) (см. выше).

выше).

9. Снять модуль балансирных валов и масляного насоса в сборе (см. главу 8 «Система смазки»).

10. Снять компрессор кондиционера (см. главу 21 «Система кондиционирования и отопитель»).

11. Снять генератор (см. главу 12 «Электрооборудование двигателя»).

12. Снять водяной насос (см. главу 7 «Система охлаждения»).

13. Отвернуть болты крепления и снять встроенный кронштейн натяжителя (А).

Примечание:

Момент затяжки: 39.2 ~ 44.1 Н·м.

14. Снять направляющую трубку маслоизмерительного щупа (А).

Примечание:

Момент затяжки: 7.8 ~ 11.8 Н·м.

15. Снять датчик детонации (А).

Примечание:

Момент затяжки: 18.6 ~ 23.5 Н·м.

16. Снять датчик давления масла (А).

Примечание:

Момент затяжки: 7.8 ~ 11.8 Н·м.

17. Отвернуть болты крепления и снять крышку (В), после чего снять датчик положения коленчатого вала (CKPS) (A).

Примечание:

Момент затяжки:

— Датчик положения коленчатого вала (CKPS) (A): 9.8 ~ 11.8 Н·м.

— Болт М6: 9.8 ~ 11.8 Н·м.

— Болт М8: 18.6 ~ 23.5 Н·м.

18. Отвернуть болты крепления и снять раму лестничного типа (А).

Установка рамы лестничного типа

1. Нанести герметик на контактные поверхности блока цилиндров и рамы лестничного типа.

Примечание:

— Для установки рамы лестничного типа нужно использовать герметик Loctite 5900H, Threebond 1217H или эквивалентный.

— Детали должны быть установлены в течение пяти минут с момента нанесения герметика.

Нанести герметик внутри резьбовых отверстий.

2. Установить раму лестничного типа (А) и затянуть десять болтов за несколько подходов в указанной на рисунке последовательности.

Примечание:

Момент затяжки:

— Первый подход: 8.8 ~ 9.8 Н·м.

— Второй подход: 17.7 ~ 20.6 Н·м.

— Третий подход: 27. 5 ~ 31.4 Н·м.

5 ~ 31.4 Н·м.

3. Установить остальные части в порядке, обратном снятию.

Поршни и шатуны

Снятие и разборка поршней с шатунами

Примечание:

Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

— Во избежание повреждения отсоединять разъемы проводов осторожно, держась рукой за корпус разъема.

— Провернуть шкив коленчатого вала так, чтобы поршень первого цилиндра установился в положение верхней мертвой точки (ВМТ).

— Для данной процедуры необходимо снятие двигателя с автомобиля.

— Помечать все провода и шланги, чтобы исключить ошибки при повторном подключении.

1. Снять силовой агрегат с автомобиля (см. соответствующий раздел выше в данной главе).

2. Снять коробку передач с двигателя.

3. Установить двигатель на сборочный стенд.

4. Снять впускной коллектор (см. главу 11 «Система впуска и выпуска»).

5. Снять выпускной коллектор (см. главу 11 «Система впуска и выпуска»).

6. Снять цепь привода газораспределительного механизма (см. соответствующий раздел выше в данной главе).

7. Снять головку блока цилиндров с двигателя (см. соответствующий раздел выше в данной главе).

8. Снять приводной диск (версии с автоматической коробкой передач) или маховик (версии с автоматической коробкой передач) (см. выше).

9. Снять модуль балансирных валов и масляного насоса (см. главу 8 «Система смазки»).

10. Снять компрессор кондиционера (см. главу 21 «Система кондиционирования и отопитель»).

11. Снять генератор (см. главу 12 «Электрооборудование двигателя»).

12. Снять водяной насос (см. главу 7 «Система охлаждения»).

13. Снять раму лестничного типа (см. раздел выше).

14. Проверить боковые зазоры шатунов на коленчатом валу (см. ниже).

15. Снять шатунные крышки и проверить масляные зазоры в шатунных подшипниках (см. ниже).

16. Снять поршни с шатунами в сборе:

- С помощью развертки удалить гребни нагара в верхней части цилиндров.

- С помощью рукоятки молотка вытолкнуть поршень с шатуном и верхним шатунным вкладышем через верхнюю часть блока цилиндров.

Примечание:

— Не разукомплектовывать шатунные вкладыши с шатунами и шатунными крышками.

— После извлечения выложить поршни и шатуны в последовательности, соответствующей каждому из цилиндров.

— Пометить поршни с шатунами в сборе для правильной их установки в последующем.

17. Проверить посадку поршневых пальцев в поршнях. Для этого нужно попытаться поперемещать поршень вперед-назад на поршневом пальце. При обнаружении любого перемещения заменить поршень с пальцем новыми комплектом.

18. Разобрать поршневые кольца:

- С помощью приспособления для разжатия поршневых колец снять два верхних компрессионных кольца.

- Вручную снять маслосъемное поршневое кольцо (два боковых и одно разжимное).

Внимание:

Не применять чрезмерных усилий к снятию маслосъемного поршневого кольца с поршня, поскольку оно может лопнуть.

Примечание:

Расположить поршневые кольца в правильной последовательности.

Проверка поршней и шатунов

Шатуны

1. С помощью набора плоских щупов измерить боковой зазор шатуна, перемещая его вперед и назад.

Примечание:

Боковой зазор шатуна:

— Стандартный: 0.10~ 0.25 мм.

— Предельно допустимый: 0.35 мм.

— Если полученное значение выходит за пределы допустимого диапазона, установить новый шатун.

— Если и после замены шатуна значение бокового зазора по-прежнему не соответствует норме, заменить коленчатый вал.

2. Проверить масляный зазор в шатунных подшипниках:

- Убедиться в том, что установочные метки на шатунной крышке совпадают с метками на шатуне.

- Отвернуть два шатунных болта.

- Снять крышку шатуна и нижний вкладыш подшипника.

- Очистить шатунную шейку коленчатого вала и вкладыш.

- Поместить круглый щуп Plastigage на шатунную шейку коленчатого вала, вдоль его оси.

- Установить крышку шатуна вместе с вкладышем подшипника. Затянуть болты установленным моментом затяжки.

Примечание:

Момент затяжки шатунных болтов:

— Тип А: 17.7 ~ 21.6 Н·м.

— Тип В: 17.7 ~ 21.6 Н·м.

Тип А

Тип В

Примечание:

Для проверки масляного зазора в шатунных подшипниках можно использовать старые шатунные болты.

Внимание:

Не проворачивать коленчатый вал.

- Отвернуть болты и снять шатунные крышки с нижними шатунными вкладышами.

- Измерить ширину круглого щупа в наиболее расплющенной части с помощью шкалы на упаковке.

Примечание:

Стандартный масляный зазор в шатунных подшипниках: 0.033 ~ 0.051 мм.

- Если измеренный зазор слишком мал или слишком велик, заменить шатунные вкладыши новыми с теми же цветовыми метками. Повторно измерить масляный зазор в шатунных подшипниках.

Примечание:

Не подкладывать шайбы и не царапать вкладыши или крышки шатунов для регулировки масляного зазора.

- Если после повторной проверки зазор в подшипниках не соответствует требуемой величине, заменить вкладыши новыми следующего ремонтного размера, после чего повторить измерение.

Примечание:

— Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

— Если метки на шатуне нечитаемые вследствие скопления грязи и пыли, не расчищать их проволочной щеткой или скребком. Использовать для очистки меток растворитель или моющее средство.

Идентификационные метки шатуна

Спецификация шатунов

| Класс | Метка | Внутренний диаметр |

| a | A | 51.000 ~ 51.006 мм |

| b | B | 51.006 ~ 51.012 мм |

| c | C | 51.012 ~ 51.018 мм |

Идентификационные метки шатунных шеек коленчатого вала

Спецификация шатунных шеек коленчатого вала

| Класс | Метка | Диаметр шатунной шейки |

| I | 1 | 47. 966 ~ 47.972 мм 966 ~ 47.972 мм |

| II | 2 | 47.960 ~ 47.966 мм |

| III | 3 | 47.954 ~ 47.960 мм |

Идентификационные метки шатунных вкладышей

Спецификация шатунных вкладышей

| Класс | Метка | Толщина вкладыша подшипника |

| AA | Синий | 1.512 ~ 1.515 мм |

| A | Черный | 1.509 ~ 1.512 мм |

| B | Бесцветный | 1.506 ~ 1.509 мм |

| C | Зеленый | 1.503 ~ 1.506 мм |

| D | Желтый | 1.500 ~ 1.503 мм |

Таблица подбора шатунных вкладышей

| Идентификационная метка коленчатого вала | Идентификационная метка шатуна | Класс шатунных вкладышей |

| I (1) | a (A) | D (желтый) |

| b (B) | C (зеленый) | |

| c (C) | B (бесцветный) | |

| II (2) | a (A) | C (зеленый) |

| b (B) | B (бесцветный) | |

| c (C) | A (черный) | |

| III (3) | a (A) | B (бесцветный) |

| b (B) | A (черный) | |

| c (C) | AA (синий) |

3. Проверить шатуны:

Проверить шатуны:

- При установке убедиться в том, что номера цилиндров на шатунной крышке и шатуне совпадают. В случае установки нового шатуна убедиться в том, что пазы для фиксации шатунных вкладышей располагаются с одной стороны.

- Заменить шатун новым в случае наличия повреждений упорной поверхности с любой стороны. Кроме того, при обнаружении ступенчатого износа или шероховатостей на внутренней поверхности верхней головки шатуна, шатун также требуется заменить.

- Используя специальный стенд, проверить изгиб и кручение шатуна.

Примечание:

— Допустимый изгиб шатуна: не более 0,05 мм на 100 мм длины.

— Допустимое кручение шатуна: не более 0,10 мм на 100 мм длины.

Поршни и поршневые кольца

1. Очистить поршень:

- С помощью скребка удалить нагар с днища поршня.

- С помощью специального инструмента или поломанного поршневого кольца очистить канавки в поршне под поршневые кольца.

- Используя растворитель и щетку, тщательно очистить поршни.

Примечание:

Не использовать проволочную щетку.

2. Измерить наружный диаметр поршня в 17 мм от края его юбки.

Примечание:

Стандартный диаметр поршня: 87.970 ~ 88.000 мм.

3. Проверить зазор между поршнем и цилиндром. Для этого вычислить разность между внутренним диаметром отверстия цилиндра и наружным диаметром поршня.

Примечание:

Зазор между поршнем и цилиндром: 0.020 ~ 0.040 мм.

4. Проверить боковой зазор поршневых колец.

Используя набор плоских щупов, измерить боковой зазор поршневых колец (между кольцом и канавкой поршня).

Примечание:

Стандартная величина бокового зазора:

— Первое компрессионное кольцо: 0.050 ~ 0.080 мм.

— Второе компрессионное кольцо: 0.040 ~ 0.080 мм.

— Маслосъемное кольцо: 0.020 ~ 0.055 мм.

Предельно допустимый боковой зазор:

- Первое компрессионное кольцо: 0.

100 мм.

100 мм. - Второе компрессионное кольцо: 0.100 мм.

- Маслосъемное кольцо: 0.60 мм.

Если величина зазоров не соответствует норме, необходимо заменить поршень.

5. Проверить зазоры в замках поршневых колец.

Установить поршневое кольцо в цилиндр. Переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке. Измерить зазор в замке, используя набор щупов.

Примечание:

Зазор в замке поршневого кольца:

(Стандартное значение):

— Компрессионное №1: 0.15 ~ 0.25 мм

— Компрессионное №2: 0.37 ~ 0.47 мм

— Маслосъемное: 0.20 ~ 0.50 мм.

Предельно допустимое значение:

— Компрессионное №1: 0.60 мм

— Компрессионное №2: 0.70 мм

— Маслосъемное: 0.80 мм.

Поршневые пальцы

1. Измерить наружный диаметр поршневого пальца микрометром.

Примечание:

Диаметр поршневого пальца: 21.997 ~ 22.000 мм.

2. Вычислить зазор между поршневым пальцем и поршнем.

Примечание:

Зазор между поршневым пальцем и поршнем: 0.003 ~ 0.010 мм.

3. Вычислить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна.

Примечание:

Стандартная величина: 0.005 ~ 0.014 мм.

Сборка и установка поршней и шатунов

Примечание:

— Тщательно очистить все детали перед сборкой.

— Перед установкой деталей нанести чистое моторное масло на поверхности трения.

— Заменять все прокладки, уплотнительные кольца и сальники новыми.

1. Собрать поршни с шатунами:

- Установить поршни на шатуны, чтобы их передние метки находились с одной стороны (при установке – в сторону приводной цепи газораспределительного механизма).

- Перед запрессовкой поршневого пальца нанести слой моторного масла снаружи пальца и внутри верхней головки шатуна.

Внимание:

Соблюдать осторожность, чтобы не повредить поршневой палец при сборке.

Примечание:

В случае замены поршневого пальца необходимо измерить следующие параметры:

— Наружный диаметр поршневого пальца: 21.997 ~ 22.000 мм.

— Внутренний диаметр отверстий в поршне под поршневой палец: 22.003 ~ 22.007 мм.

— Внутренний диаметр втулки верхней головки шатуна: 22.005 ~ 22.011 мм.

— Натяг поршневого пальца в верхней головке шатуна: -0.014 ~ -0.005 мм.

— Установить стопорное кольцо в отверстие с одной стороны поршня. Вставить поршневой палец в отверстие поршня и верхнюю головку шатуна, следя за тем, чтобы передние метки поршня и шатуна находились с одной стороны.

Внимание:

Соблюдать осторожность, чтобы не повредить и не поцарапать втулку верхней головки шатуна и отверстия в поршне при установке поршневого пальца.

Примечание:

Условия сборки: температура поршня должна составлять 70~80°С, в то время как шатун и поршневой палец должны быть комнатной температуры.

- После того, как будет вставлен поршневой палец, установить второе стопорное кольцо с другой стороны поршня.

Внимание:

— Надежно вставить стопорное кольцо так, чтобы оно было посажено по всей окружности канавки в отверстии поршня.

— Стопорное кольцо не должно деформироваться при установке.

2. Установить поршневые кольца:

- Вручную установить разжимное и боковые кольца маслосъемного поршневого кольца.

- С помощью приспособления для разжатия поршневых колец установить два компрессионных кольца метками вверх.

- Расположить поршневые кольца так, чтобы их замки находились в показанных на рисунке положениях. Замки компрессионных поршневых колец должны располагаться с противоположных друг от друга сторон. Аналогичным образом замки маслосъемных дисков и разжимного кольца маслосъемного поршневого кольца должны располагаться с противоположных друг от друга сторон.

3. Установить шатунные вкладыши:

- Совместив выступы вкладышей с канавками в шатунах и шатунных крышках (В), установить шатунные вкладыши (А).

- После установки шатунных вкладышей нанести на них слой моторного масла.

4. Снять коленчатый вал (см. раздел ниже).

5. Установить поршни с шатунами в сборе:

Примечание:

Перед установкой поршня нанести достаточное количество моторного масла на приспособление для сжатия поршневых колец и стенки цилиндра.

- Снять шатунную крышку и поместить обрезки резиновых шлангов поверх шатунных болтов.

- Сжать поршневые кольца с помощью специального приспособления. Поместить поршень на соответствующий цилиндр и, с помощью деревянной ручки молотка, протолкнуть его в цилиндр.

Примечание:

Прижимать приспособление для сжатия компрессионных колец к блоку цилиндров для предотвращения преждевременного разжатия поршневых колец до их попадания в цилиндр.

- Прекратить проталкивать поршень после освобождения поршневых колец из приспособления для сжатия. Убедиться в том, что шатун правильно попадает на шатунную шейку коленчатого вала, после чего протолкнуть поршень с шатуном до контакта с коленчатым валом.

- Нанести моторное масло на резьбу болтов. Установить крышки с вкладышами и затянуть болты установленным моментом, а затем с помощью специального приспособления (09221-4A000) (A) дотянуть болты дополнительно на требуемый угол.

Примечание:

Момент затяжки шатунных болтов:

— Тип А: 17.7 ~ 21.6 Н·м + 88 ~ 92°.

— Тип В: 17.7 ~ 21.6 Н·м + 78~82°.

Тип А

Тип В

Внимание:

Обязательно использовать новые шатунные болты. Шатунные болты затягиваются по пределу текучести, вследствие чего удлиняются во время затяжки. Поэтому повторная затяжка таких болтов может привести к их поломке или не обеспечит требуемого прижимного усилия.

6. Проверить боковой зазор шатуна (см. выше).

7. Установить все остальные компоненты в порядке, обратном снятию.

Коленчатый вал

- Верхние вкладыши коренных подшипников.

- Упорное полукольцо.

- Коленчатый вал.

- Нижние вкладыши коренных подшипников.

- Крышки коренных подшипников.

: заменять деталь новой после каждого снятия.

: нанести масло.

Снятие коленчатого вала

Примечание:

— Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

— Во избежание повреждения отсоединять разъемы проводов осторожно, держась рукой за корпус разъема.

— Провернуть шкив коленчатого вала так, чтобы поршень первого цилиндра установился в положение верхней мертвой точки (ВМТ).

— Для данной процедуры необходимо снятие двигателя с автомобиля.

— Помечать все провода и шланги, чтобы исключить ошибки при повторном подключении.

1. Снять силовой агрегат с автомобиля (см. соответствующий раздел выше в данной главе).

2. Снять коробку передач с двигателя.

3. Установить двигатель на сборочный стенд.

4. Снять впускной коллектор (см. главу 11 «Система впуска и выпуска»).

5. Снять выпускной коллектор (см. главу 11 «Система впуска и выпуска»).

6. Снять цепь привода газораспределительного механизма (см. соответствующий раздел выше в данной главе).

7. Снять головку блока цилиндров с двигателя (см. соответствующий раздел выше в данной главе).

8. Снять приводной диск (версии с автоматической коробкой передач) или маховик (версии с автоматической коробкой передач) (см. выше).

9. Снять модуль балансирных валов и масляного насоса (см. главу 8 «Система смазки»).

10. Снять компрессор кондиционера (см. главу 21 «Система кондиционирования и отопитель»).

11. Снять генератор (см. главу 12 «Электрооборудование двигателя»).

12. Снять водяной насос (см. главу 7 «Система охлаждения»).

13. Снять раму лестничного типа (см. раздел выше).

14. Проверить боковые зазоры шатунов на коленчатом валу (см. ниже).

15. Снять поршни с шатунами (см. раздел выше).

16. Снять крышки коренных подшипников коленчатого вала и проверить масляные зазоры в подшипниках (см. ниже).

ниже).

17. Проверить осевой зазор коленчатого вала.

18. Извлечь коленчатый вал (А) из двигателя, соблюдая осторожность, чтобы не повредить его шейки.

Примечание:

— Расположить вкладыши коренных подшипников и упорные полукольца в правильной последовательности.

— Не разукомплектовывать вкладыши и крышки коренных подшипников.

Проверка состояния коленчатого вала

1. Проверить масляный зазор в коренных подшипниках коленчатого вала.

- Для проверки зазора в коренных подшипниках коленчатого вала необходимо снять крышки коренных подшипников с нижними вкладышами.

- Очистить все коренные шейки коленчатого вала и нижние вкладыши подшипников чистой ветошью.

- Поместить отрезки круглого щупа Plastigage вдоль коренных шеек коленчатого вала.

- Установить крышки с нижними вкладышами коренных подшипников, затем затянуть болты сначала моментом 14.7 Н·м, затем — 27.5 ~ 31.4 Н·м, а затем дотянуть еще на угол 120 ~ 125°.

Примечание:

Для проверки масляного зазора в шатунных подшипниках можно использовать старые шатунные болты.

Внимание:

Не проворачивать коленчатый вал.

- Снова снять крышки с нижними вкладышами коренных подшипников. Измерить ширину круглого щупа в наиболее расплющенной части с помощью шкалы на упаковке.

Примечание:

Зазор в коренных подшипниках: 0.020 ~ 0.038 мм.

- Если измеренный зазор слишком мал или слишком велик, заменить вкладыши коренных подшипников новыми с теми же цветовыми метками. Повторно измерить масляный зазор в коренных подшипниках.

Примечание:

Не подкладывать шайбы и не царапать вкладыши или крышки коренных подшипников для регулировки масляного зазора.

- Если после повторной проверки зазор в подшипниках не соответствует требуемой величине, заменить вкладыши новыми следующего ремонтного размера, после чего повторить измерение.

Примечание:

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Внимание:

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем или чистящим средством.

Идентификационные метки гнезд коренных подшипников блока цилиндров

Буквы, выштампованные на переднем торце блока цилиндров, обозначают размеры каждого из пяти гнезд коренных подшипников. Необходимо использовать эти метки и цифры или буквы, выштампованные на коленчатом валу (метки размерных групп коренных шеек), для подбора вкладышей коренных подшипников.

Спецификация блока цилиндров

| Класс | Метка | Внутренний диаметр гнезда под коренной подшипник |

| a | A | 56.000 ~ 56.006 мм |

| b | B | 56. 006 ~ 56.012 мм 006 ~ 56.012 мм |

| c | C | 56.012 ~ 56.018 мм |

Идентификационные метки коренных шеек коленчатого вала

Примечание:

Следует иметь в виду, что идентификационные метки читаются по порядку нумерации на рисунке, начиная с №1.

Спецификация коленчатого вала

| Класс | Метка | Наружный диаметр коренной шейки коленчатого вала |

| I | 1 | 51.954 ~ 51.960 мм |

| II | 2 | 51.948 ~ 51.954 мм |

| III | 3 | 51.942 ~ 51.948 мм |

Идентификационная метка вкладыша коренного подшипника коленчатого вала

Спецификация вкладышей коренных подшипников коленчатого вала

| Класс | Метка | Толщина вкладыша |

| AA | Синий | 2. 026 ~ 2.029 мм 026 ~ 2.029 мм |

| A | Черный | 2.023 ~ 2.026 мм |

| B | Бесцветный | 2.020 ~ 2.023 мм |

| C | Зеленый | 2.017 ~ 2.020 мм |

| D | Желтый | 2.014 ~ 2.017 мм |

Таблица подбора вкладышей коренных подшипников

| Идентификационная метка коленчатого вала | Идентификационная метка гнезда под коренной подшипник | Сборочная классификация подшипников |

| I (1) | a (A) | D (желтый) |

| b (B) | C (зеленый) | |

| c (C) | B (бесцветный) | |

| II (2) | a (A) | C (зеленый) |

| b (B) | B (бесцветный) | |

| c (C) | A (черный) | |

| III (3) | a (A) | B (бесцветный) |

| b (B) | A (черный) | |

| c (C) | AA (синий) |

2. Проверить осевой зазор коленчатого вала

Проверить осевой зазор коленчатого вала

С помощью индикатора часового типа измерить осевой люфт, перемещая коленчатый вал вперед-назад с помощью отвертки.

Примечание:

— Осевой зазор коленчатого вала: 0.07 ~ 0.25 мм.

— Предельно допустимое значение осевого зазора: 0.30 мм.

— Если осевой люфт коленчатого вала не соответствует норме, заменить упорные полукольца коленчатого вала.

Примечание:

Толщина упорного полукольца центрального коренного подшипника: 1.925 ~ 1.965 мм.

3. С помощью микрометра измерить диаметры коренных и шатунных шеек коленчатого вала во взаимноперпендикулярных направлениях в двух плоскостях каждой шейки (см. рисунок).

Примечание:

— Диаметр коренной шейки коленчатого вала: 51.942 ~ 51.960 мм.

— Диаметр шатунной шейки коленчатого вала: 47.954 ~ 47.972 мм.

Установка коленчатого вала

Примечание:

— Тщательно очистить все детали перед сборкой.

— Перед установкой деталей нанести чистое моторное масло на поверхности трения.

1. Установить вкладыши коренных подшипников коленчатого вала.

Примечание:

Верхние вкладыши коренных подшипников имеют масляные канавки и отверстия, нижние вкладыши – не имеют.

- Совместив выступы вкладышей подшипников с углублениями гнезд блока цилиндров, вставить пять верхних вкладышей (А) в блок цилиндров.

2. Установить два упорных полукольца (А) с обеих сторон третьей коренной опоры блока цилиндров масляными канавками наружу.

3. Установить масляные форсунки для охлаждения поршней.

Примечание:

Момент затяжки: 24.5 ~ 29.4 Н·м.

4. Поместить коленчатый вал (А) в блок цилиндров.

5. Поместить крышки коренных подшипников на блок цилиндров.

6. Установить болты крышек коренных подшипников.

Внимание:

Обязательно использовать новые болты крышек коренных подшипников коленчатого вала. Болты крышек коренных подшипников затягиваются по пределу текучести, вследствие чего удлиняются во время затяжки. Поэтому повторная затяжка таких болтов может привести к их поломке или не обеспечит требуемого прижимного усилия.

Болты крышек коренных подшипников затягиваются по пределу текучести, вследствие чего удлиняются во время затяжки. Поэтому повторная затяжка таких болтов может привести к их поломке или не обеспечит требуемого прижимного усилия.

Болты крышек коренных подшипников затягиваются за три подхода.

- Нанести тонкий слой моторного масла на резьбу и под головки болтов.

- Равномерно затянуть десять болтов в указанной на рисунке последовательности моментом 14.7 Н·м, затем моментом 27.5 ~ 31.4 Н·м, а затем с помощью специального приспособления (09221-4A000) дополнительно дотянуть на 120 ~ 125°.

- Убедиться в том, что коленчатый вал свободно вращается.

7. Проверить осевой зазор коленчатого вала.

8. Установить все остальные компоненты в порядке, обратном снятию.

Блок цилиндров

Разборка блока цилиндров

Примечание:

— Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

— Во избежание повреждений головки блока цилиндров, прежде чем снимать её с двигателя, подождать, пока охлаждающая жидкость остынет до комнатной температуры.

— Провернуть демпферный шкив коленчатого вала так, чтобы поршень первого цилиндра установился в положение верхней мертвой точки (ВМТ) хода сжатия.

— Для данной процедуры необходимо снятие двигателя с автомобиля.

— Во избежание путаницы помечать все провода и шланги перед отсоединением.

1. Снять силовой агрегат с автомобиля (см. соответствующий раздел выше в данной главе).

2. Снять коробку передач с двигателя.

3. Установить двигатель на сборочный стенд.

4. Снять впускной коллектор (см. главу 11 «Система впуска и выпуска»).

5. Снять выпускной коллектор (см. главу 11 «Система впуска и выпуска»).

6. Снять цепь привода газораспределительного механизма (см. соответствующий раздел выше в данной главе).

7. Снять головку блока цилиндров с двигателя (см. соответствующий раздел выше в данной главе).

8. Снять приводной диск (версии с автоматической коробкой передач) или маховик (версии с автоматической коробкой передач) (см. выше).

9. Снять модуль балансирных валов и масляного насоса (см. главу 8 «Система смазки»).

10. Снять компрессор кондиционера (см. главу 21 «Система кондиционирования и отопитель»).

11. Снять генератор (см. главу 12 «Электрооборудование двигателя»).

12. Снять водяной насос (см. главу 7 «Система охлаждения»).

13. Снять раму лестничного типа (см. соответствующий раздел выше).

14. Снять поршни с шатунами (см. соответствующий раздел выше).

15. Снять коленчатый вал (см. раздел выше).

16. Снять форсунки для охлаждения поршней (А).

Проверка состояния блока цилиндров

1. С помощью скребка удалить остатки прокладки с верхней поверхности блока цилиндров.

2. Используя мягкую щетку и растворитель, тщательно очистить блок цилиндров.

3. Проверить неплоскостность верхней поверхности блока цилиндров.

Используя поверочную линейку и набор плоских щупов, измерить величину деформации контактной поверхности с головкой блока цилиндров.

Примечание:

Величина деформации контактной поверхности блока цилиндров:

— Не более 0.05 мм для общей поверхности.

— Не более 0.02 мм для участка 100×100 мм.

4. Визуально проверить цилиндры двигателя на наличие вертикальных царапин. При обнаружении глубоких царапин заменить блок цилиндров новым.

5. С помощью нутромера измерить диаметр отверстия цилиндра в продольном и поперечном направлениях.

Примечание:

— Диаметр отверстий цилиндров: 88.00 ~ 88.03 мм.

— Плоскости измерения (от нижнего края блока цилиндров): 110 мм, 160 мм, 210 мм.

6. Проверить размерные коды отверстий цилиндров на блоке цилиндров.

Размерные группы цилиндров двигателя

| Размерный код | Внутренний диаметр отверстия цилиндра |

| A | 88. 00 ~ 88.01 мм 00 ~ 88.01 мм |

| B | 88.01 ~ 88.02 мм |

| C | 88.02 ~ 88.03 мм |

7. Проверить код размерной группы на днище поршня.

Примечание:

Код размерной группы поршня наносится на его днище в виде отпечатка штампа.

Размерные группы поршней

| Размерный код | Наружный диаметр поршня |

| A | 87.970 ~ 87.980 мм |

| B | 87.980 ~ 87.990 мм |

| C | 87.990 ~ 88.000 мм |

8. Подобрать поршни, соответствующие размерной группе цилиндров двигателя.

Сборка блока цилиндров

1. Установить масляные форсунки для охлаждения поршней (А).

Примечание:

Момент затяжки: 24.5 ~ 29.4 Н·м.

2. Установить все остальные компоненты в порядке, обратном снятию.

Примечание: