Основные положения сборки двигателя ЗМЗ-402

Осмотр и дефектация шатунно-поршневой группы рассмотрена в статье – «Ремонт шатунно-поршневой группы».

Еще раз кратко пройдемся по основным особенностям:

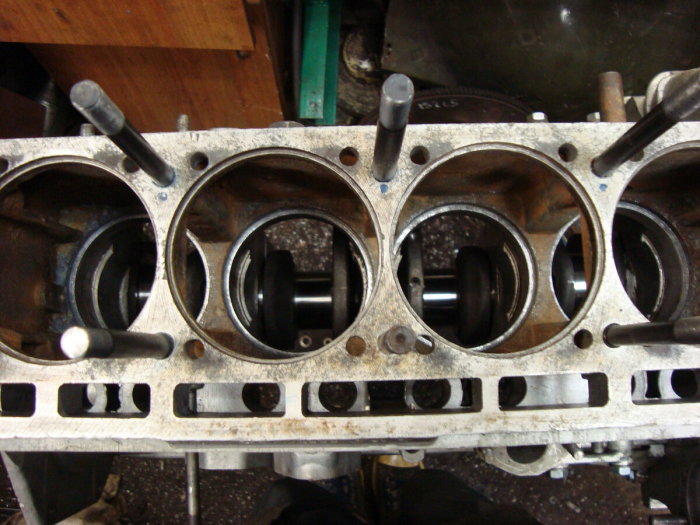

Перед установкой гильз в блок цилиндров, если это требуется, блок хорошо промывается и сушится.

При замене гильз новые гильзы вставляют в блок цилиндров так, чтобы буква, обозначающая группу гильзы, располагалась в поперечной плоскости.

Гильза должна входить в блок совершенно свободно.

Гильза, установленная с медной прокладкой в блоке, должна выступать над поверхностью блока на 0,02–0,1 мм.

Разница выступания гильз по цилиндрам должна быть не более 0,055 мм (это обеспечивается подбором гильз по длине или их осаживанием с деформацией медной прокладки).

Перед установкой гильзы место, на которое опирается гильза в блоке нужно промазать герметиком (раньше при сборке использовали масляную краску).

После вставки гильзы в блок цилиндров, легкими ударами допрессовываем гильзы.

После установки гильз их нужно зафиксировать с помощью подходящих втулок, шайб и гаек.

Фиксация нужна, чтобы при перевертывании блока и вставки поршней с кольцами гильзы не вылезли из блока

По дефектации блока была рассмотрена соответствующая статья.

Переходим к сборке шатунно-поршневой группы.

На днище поршня выбито два обозначения. На блоке нанесена буква краской. По этой букве поршень подбирается к цилиндру.

Конечно если менялась цилиндропоршневая группа, то уже эта маркировка не учитывается.

На днище поршня римская цифра указывает группу поршня.

На поршневых пальцах номер группы указывается краской на внутренней поверхности или на торцах. Он конечно должен совпадать с группой поршня.

На шатуне номер группы тоже обозначается краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

Поршневой палец, смазанный моторным маслом должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее

Нагреваем поршень до температуры примерно 80˚ С (можно в водяной ванночке) и запрессовываем поршневой палец.

Запрессовывать палец можно медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки выступ на нижней головке шатуна должен находиться с той же стороны, что и надпись «Перед» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 расположен не на стержне шатуна, а на его крышке

Ставим стопорные кольца в поршень.

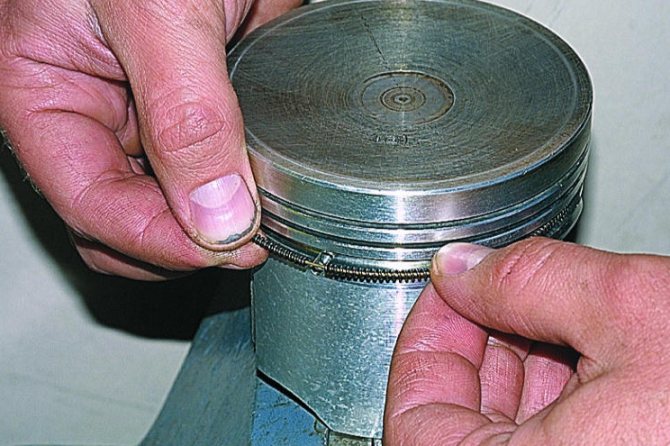

Проверяем поршневые кольца. Установленные в цилиндр на глубину 20-30 мм компрессионные кольца должны иметь зазор в замке – 0,3-0,6 мм, маслосъемное – 0,5-1 мм.

Надеваем кольца на поршень.

Раздвигаем замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо надписью «ВЕРХ» к днищу поршня

Последним, надеваем верхнее компрессионное кольцо.

Кольца разворачиваем так, чтобы замки верхних компрессионных колец находились с противоположных сторон поршня, а замок маслосъемного кольца под 90˚ к замкам компрессионных колец.

При замене изношенных или дефектных гильз новыми и отремонтированными следует вставлять их в блок так, чтобы метка, имеющаяся на нижней центрирующей части гильзы, указывающая ее группу, была расположена в поперечной плоскости блока.

В остальных случаях, прежде чем вынуть гильзы из блока, их необходимо маркировать порядковыми номерами, а также пометить положение в блоке, чтобы при сборке обеспечить их постановку в прежнее положение.

В случае замены поршней, гильз, поршневых пальцев или шатунов подбор сопрягаемых пар следует производить при температуре деталей 20±3°С. (см. таблицу размерных групп ниже).

При установке на поршень новых колец, но сохранении прежних гильз, следует удалить на станке или шабером выступающий буртик в верхней части гильзы.

Для мало изношенных гильз цилиндров без их расточки предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вставляем в постели коренных подшипников вкладыши с канавкой и отверстием для подачи масла.

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели. Поворачиваем их поперечными проточками к щекам коленчатого вала.о.

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели

Вкладыши и коренные шейки коленчатого вала смазываем моторным маслом.

Вкладываем новую набивку – как сказано в статье – «Ремонт коленчатого вала»

Вставляем набивку в держатель набивки и устанавливаем резиновые флажки в держатель набивки

Обжимаем набивку, как сказано в статье – «Ремонт коленчатого вала».

Укладываем коленчатый вал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленчатого вала

При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

Устанавливаем держатель набивки

Шестигранным ключом на 8 заворачиваем две гайки крепления держателя набивки

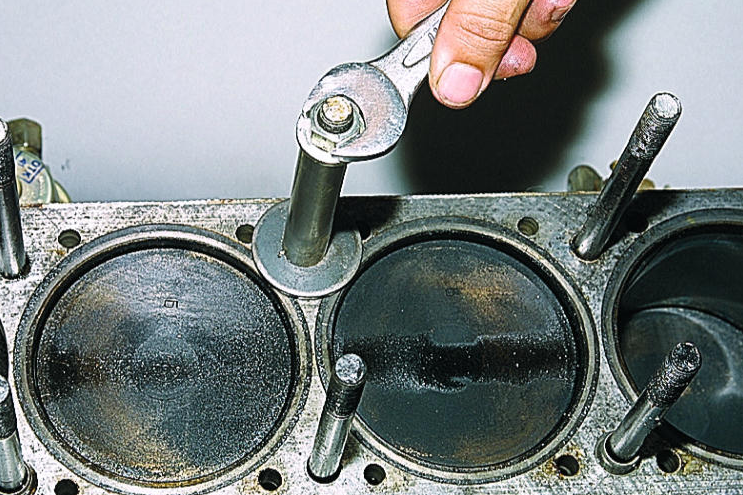

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. ниже таблицу моментов ниже)

ниже таблицу моментов ниже)

Проворачиваем рукой коленчатый вал. Вращение должно быть свободным и равномерным без заеданий при небольшом усилии

Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

Устанавливаем переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу

Устанавливаем распорную шайбу между шестерней коленчатого вала и передней упорной шайбой. Распорная шайба устанавливается фаской в сторону упорной шайбы.

Устанавливаем шестерню коленчатого вала.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Проверка производится следующим образом: заложите отвертку (вороток, рукоятку молотка и т.п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к заднему концу двигателя.

С помощью щупа определите зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Зазор должен быть в пределах 0,125–0,325 мм.

Вставляем в шатун и его крышку новые вкладыши.

Смазываем поршневые кольца, вкладыши, стенки цилиндров и шатунные шейки моторным маслом.

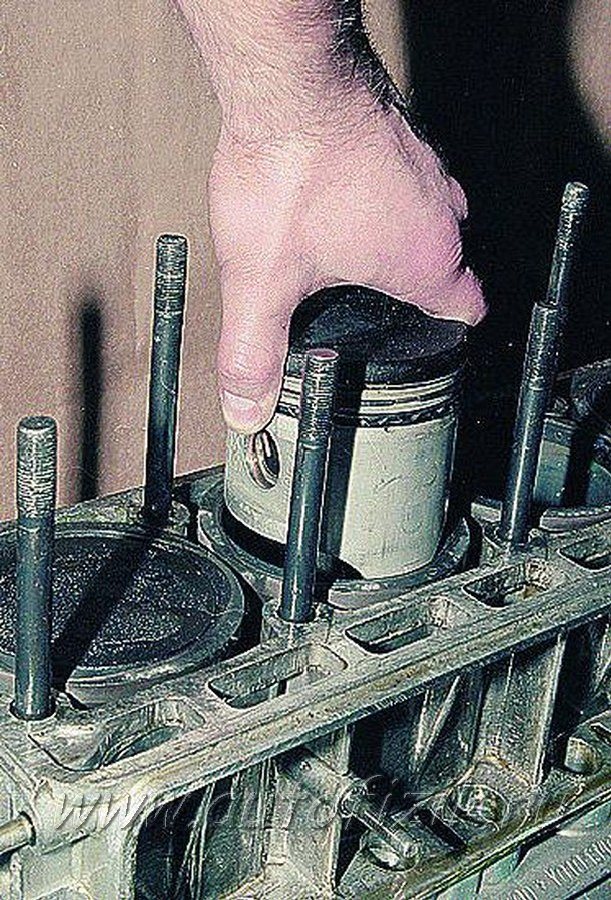

Устанавливаем приспособление для обжимки колец и постукивая деревянной ручкой молотка по кругу обжимаем кольца.

Ориентируем правильно поршень надписью «Перед» к передней части блока вставляем в цилиндр согласно порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, утапливаем его в цилиндр.

С другой стороны контролируем правильное его положение относительно шейки коленчатого вала.

Устанавливаем крышки шатунов

Головкой на 15 закручиваем гайки крышки шатунов моментом 6,8 – 7,5 кгс.м. Для затяжки используем моментный ключ

Устанавливаем распределительный вал.

Перед установкой распределительного вала, смазать моторным маслом шейки и кулачки распределительного вала, толкатели и штанги толкателей.

При установке распределительного вала совмещаем риску на его пластмассовой шестерне с меткой “ 0 ” на шестерне коленчатого вала.

Устанавливаем распределительный вал

Головкой на 12 через отверстие в шестерне закручиваем болты крепления упорного фланца.

Устанавливаем маслоотражательную шайбу на конец коленчатого вала. Вставляем в гнездо коленчатого вала шпонку ступицы шкива.

Устанавливаем крышку распределительных шестерен.

Чтобы передний сальник коленчатого вала правильно сел лучше всего центрировать крышку вместе со ступицей шкива.

Перед посадкой ступицы шкива рабочую кромку сальника смазываем моторным маслом.

Ключом на 13 заворачиваем восемь гаек крепления крышки

Толкатели подбираются по размерам отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей).

Коленчатый вал, маховик и сцепление балансируются в сборе, поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с тяжелой стороны маховика.

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 г. см. В этом случае необходимо узел разукомплектовать и проверить балансировку каждой детали в отдельности.

см. В этом случае необходимо узел разукомплектовать и проверить балансировку каждой детали в отдельности.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Устанавливаем масляный насос

Наживляем и закручиваем ключом на 13 две гайки крепления масляного насоса

Устанавливаем новую прокладку поддона. Промазываем герметиком прокладку поддона с обеих сторон

Устанавливаем поддон картера и закручиваем крест накрест гайки поддона.

В задний конец коленчатого вала запрессовывается шариковый подшипник 80203 АС9 с двумя защитными шайбами.

Допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки Литол-24.

Приверните к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Метки 0, выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены.

Стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки смажьте клеем — герметиком “ Эластосил 137-83 ” или пастой УН-25.

Наименование соединения / Моменты затяжки кгсм

- Свечи зажигания 3,0–3,5

- Гайки крепления головки блока цилиндров 8,3–9,0

- Гайки крепления болтов шатунов 6,8–7,5

- Гайки крепления крышек коренных подшипников 10,0–11,0

- Гайки крепления маховика 7,6–8,3

- Гайки крепления картера сцепления к блоку цилиндров 2,8–3,6

- Болт коленчатого вала 17–22

- Болты крепления нажимного диска сцепления 2,0–2,5

- Гайки крепления впускного трубопровода выпускного коллектора 1,5–3,0

- Гайки крепления поддона картера 1,2–2,0

- Болты крепления головки блока цилиндров:

- — предварительная затяжка 4,0–6,0

- — окончательная затяжка 13,0–14,5

- Гайки крепления болтов шатунов 6,8–7,5

- Болты крепления крышек коренных подшипников 10,0–11,0

- Болты крепления маховика 7,2–8,0

- Болты крепления картера сцепления 4,2–5,1

- Болт коленчатого вала 10,4–12,0

- Болты крепления нажимного диска сцепления 2,0–2,5

- Болты крепления крышек распределительных валов 1,9–2,3

- Болты крепления звездочек распределительных валов 5,6–6,2

- Болты крепления крышки клапанов 0,5–0,8

- Гайки крепления впускной трубы, болты крепления усилителя картера сцепления 2,9–3,6

- Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата 2,2–2,7

- Болты крепления сальникодержателя, поддона картера 1,2–1,8

- Гайки крепления выпускного коллектора 2,0–2,5

- Гайки крепления крышек коренных подшипников 12,5–13,6

- Гайки болтов крышек шатунов 6,8–7,5

- Гайки болтов крышек шатунов 6,8–7,5

- Гайки крепления стоек оси коромысел 3,5–4,0

- Штуцер крепления масляного фильтра 8,0–9,0

- Масляный фильтр 2,0–2,5

Размерные группы поршней и гильз

|

Обозначение

группы

|

Диаметр, мм

| |

|---|---|---|

|

поршня

|

гильзы

| |

|

А

|

92,000–91,988

|

92,036–92,024

|

|

Б

|

92,012–92,000

|

92,048–92,036

|

|

В

|

92,024–92,012

|

92,060–92,048

|

|

Г

|

92,036–92,024

|

92,072–92,060

|

|

Д

|

92,048–92,036

|

92,084–92,072

|

Размерные группы пальцев, поршней и шатунов

|

пальца

|

Диаметр, мм

|

Маркировка

| ||

|---|---|---|---|---|

|

Отверстие

|

пальца и шатуна

|

поршня

| ||

|

в бобышке

поршня

|

во втулке

шатуна

| |||

|

25,0000–24,9975

|

25,0000–24,9975

|

25,0000–24,9975

|

белый

|

I

|

|

24,9975–24,9950

|

24,9975–24,9950

|

25,0045–25,0020

|

зеленый

|

II

|

|

24,9950–24,9925

|

24,9950–24,9925

|

25,0020–24,9995

|

желтый

|

III

|

|

24,9925–24,9900

|

24,9925–24,9900

|

24,9995–24,9970

|

красный

|

IV

|

Размерные группы толкателей

|

Толкатель

|

Отверстие в блоке

|

Зазор, мм

| ||

|---|---|---|---|---|

|

Наружный

диаметр, мм

|

Маркировка

|

Диаметр, мм

|

Цвет

маркировки

| |

|

25–0,008

|

1

|

25 +0,023 +0,011

|

голубой

|

0,038

0,019

|

|

25–0,015

|

2

|

25 +0,011

|

желтый

|

0,033

0,015

|

Ремонт ЗМЗ 402: технология, процессы, капитальное восстановление

Двигатель ЗМЗ 402, который производился на Заволжском моторном заводе, стал настоящей легендой отечественно автомобилестроения целой эпохи. Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Причины проведения капитального ремонта

Любой двигатель в процессе эксплуатации изнашивается, и это случается не только с внутренними элементами, но и снаружи. На этот показатель влияет много факторов, которые разрушают двигатель. Итак, рассмотрим, причины, по которым движку ЗМЗ 402 необходим ремонт, особенно, что касается капитального восстановления:

- Как упоминалось ранее — износ. Этот фактор и процесс не щадит даже самые совершенные силовые агрегаты. Происходит это вследствие воздействия на детали — трения, высокой температуры, попадания охлаждающей жидкости.

- Коррозия. Процесс окисления металла неизбежен, и хоть двигатель сделан с алюминия, то коррозионные повреждения внутренней и наружной части автомобиля неизбежны.

- Механические повреждения. В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля.

- Манера езды. Еще один фактор, который повышает степень износа. Постоянная езда на высоких оборотах, а также ненадлежащая эксплуатация мотора может привести к повышенному износу.

- Несвоевременное обслуживание также может привести к скорому износу внутренних узлов. Так, накопление в силовом агрегате металлической стружки и несвоевременная замена масла может привести к быстрому износу и проведению ремонта.

- Хранение. Как и любая техника, автомобиль и его компоненты хотят быть в сухом и теплом месте. Так, двигатель, который постоит несколько дней на сильном морозе, уже нормально функционировать не сможет. Это связано со свойствами масла, которое уже не способно защищать мотор в полном объеме.

- Другие факторы, которые могут повлиять на износ, что приведет к ремонту.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

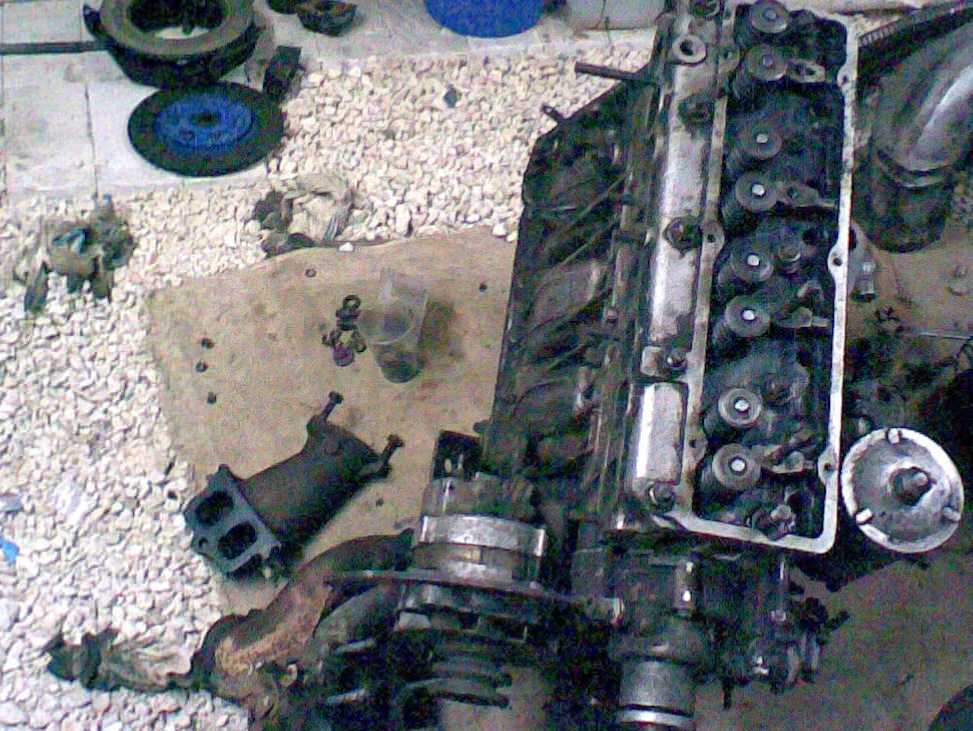

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Рассмотрим, таблицу размерности ремонтов для силового агрегата 402 и его модификаций:

| Ремонт | Размер |

| Стандарт | 92,0 мм |

| 1 | 92,5 мм |

| 2 | 93,0 мм |

| 3 | 93,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 92,0 мм) |

Следующим исследуемым становится коленчатый вал. Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Рассмотрим, таблицу размерности ремонтов для коленчатого вала 402 и его модификаций:

| Вид ремонта | Размер |

| 1 | 0,05 мм |

| 2 | 0,25 мм |

| 3 | 0,50 мм |

| 4 | 0,75 мм |

| 5 | 1,00 мм |

Все остальные детали диагностируются согласно руководству по эксплуатации и ремонту двигателей ЗМЗ 402.

Расточка блока

Расточка блока цилиндров проводится на специальном расточном стенде согласно предварительно определенному размеру. После проведения протоки, стенки цилиндров поддаются хонинговке, то есть доводятся до зеркального состояния.

Это делается с целью, чтобы маслосъемные кольца надлежащим образом снимали масло со стенок цилиндров. После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

Ремонт коленчатого вала

Ремонт коленчатого вала, также, проводится на специальном станке с круглым каменным диском разной зернистости. Шейки вала шлифуются согласно ранее установленному размеру, под определенного размера вкладыша.

Ремонт головки блока

Отремонтировать головку блока цилиндров удается не всегда, поскольку многие автомобилисты используют вместо тосола воду, а это разрушает структуру детали. Так, прежде чем приступать к ремонту следует разобрать узел и определить его ремонтопригодность. Если понадобиться, то заменить корпус ГБЦ на новый.

В процессе разборки определяется, какие детали необходимо заменить. Как показывает практика, зачастую, замене подлежат: впускные и выпускные клапаны, седла, направляющие втулки, сальники клапанов и распределительного вала.

Прежде чем установить новые направляющие втулки, они проходят процесс «развертки» или проточки. Конечно, можно оставить старые, но тогда ремонт проводится за технологией k-line, где непосредственно ставятся бронзовые втулки. Остальные операции проводятся стандартно.

Процесс сборки

Когда все отремонтировано, можно приступить непосредственно к процессу сборки. Для этого все детали сносятся в одно место, и начинается волшебство непонятное многим. Рассмотрим последовательность действий сборки силового агрегата:

- Устанавливаем коленчатый вал и коренные вкладыши, которые фиксируются бугелями.

- Собираем воедино поршни и шатуны.

- Закрепляем нижнюю шейку шатуна к коленчатому валу, при этом, не забыв поставить шатунные вкладыши.

- Устанавливаем масляный насос и закрываем поддон.

- Ставим сцепление и проводим балансировку с коленчатым валом.

- Устанавливаем головку блока цилиндров, при этом прокладку необходимо смазать графитовой смазкой, если на ней нет герметика.

- Устанавливаем клапанную крышку.

- Все остальные детали устанавливаются в том же порядке.

После сборке силового агрегата, его необходимо установить на автомобиль. Сборка проводится о обратном порядке от разборки.

Обкатка

Обкатка движка ЗМЗ 402, если ремонт проводился самостоятельно, проводится только на горячую. Так, двигатель должен поработать в разных режимах. Рассмотрим, как обкатать двигатель после капитального ремонта:

- При помощи ручного способа проводиться накачка топливной смеси.

- Далее, непосредственно идет пуск силового агрегата.

- Сначала, обороты составляют 1000-1200 в минуту.

- Спустя 5 минут их необходимо увеличить при помощи педали акселератора до 2000 об/мин. И так мотор должен проработать около 7 минут.

- Далее, опустить обороты до 1200 в минуту и давать проработать 2-3 минуты.

- Двигатель глушиться и ему дают остыть.

- Проводиться регулировка клапанов.

- Процесс повторить.

Таким образом, двигатель будет обкатан и готов к дальнейшей эксплуатации. Если в процессе обкатки появились подтеки или стуки, стоит определить неисправности и устранить их. При этом мотор эксплуатировать нельзя.

Техническое обслуживание после проведения капитального ремонта

Техническое обслуживание после капитального ремонта 402-го кардинально не отличается от обычного ТО. Разницу составляет только время пробега. Итак, рассмотрим, когда необходимо делать техническое обслуживание, и какие процедуры проводятся:

- 1000 км: замена масла и масляного фильтра.

- 8000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива.

- 17000 км: замена масла, масляного фильтра, топливного фильтра.

- 25000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива, регулировка клапанов.

- 35000 км: замена масла, масляного фильтра, топливного фильтра, замена ремня ГРМ и генератора.

- 45000 км и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана. Каждые 40000 км пробега — замена ремня ГРМ.

Замена масла в двигателе

Одним из самых проводимых процессов, после проведения ремонта, является — замена моторного масла. Завод изготовитель рекомендует проводить смену смазочной жидкости на ЗМЗ 402, не позднее 10000 км пробега от предыдущей замены.

Рассмотрим, последовательность действий направленных на замену моторного масла:

- Демонтируем клемму-минус с аккумулятора.

- Снимаем нижнюю металлическую защиту двигателя.

- Подставив емкость, откручиваем сливной болт и ждем, пока вытечет масло.

- Откручиваем верхний болт крепления масляного фильтра и вынимаем фильтрующий элемент.

- Устанавливаем новый фильтр, при этом не стоит забывать, что уплотнительные резинки между корпусом и крышкой также стоит сменить.

- Закручиваем сливной болт, не забыв заменить уплотнительную прокладку.

- Через заливную горловину, заливаем 5,5 литра нового масла.

Процесс замены масла на ЗМЗ 402 достаточно простой, и проводится легче, чем на автомобилях серии ВАЗ.

Вывод

Ремонт ЗМЗ 402 — это целый комплекс операций, который необходим для восстановления двигателя до заводских норм. Так, отремонтированный силовой агрегат становиться почти новым, а ресурс пригодности составляет около 90%.

Для того чтобы провести капитальный ремонт стоит сделать многое, а именно — расточить блок цилиндров, сделать проточку коленчатого вала, перебрать головку блока, а также заменить попутные детали, такие как водяной и масляный насос.

Сборка мощного Chevy Big Block для улицы с модификациями двигателя

| Практическое руководство — двигатель и трансмиссия

Незаметная мощь большого блока!

Среди хот-роддеров есть старая поговорка, которая актуальна и по сей день: нет замены рабочему объему. Просто спросите любого владельца Corvette, особенно тех, кто владеет ранними автомобилями с большими блоками. Да, нет ничего лучше сиденья штанов раннего 396-го или, что еще лучше, чрезмерно раскачанного 454-го. Сегодняшние двигатели развивают безумную мощность при меньшем количестве кубических дюймов; тем не менее, ничто никогда не заменит ощущение и настоящий толчок задней части, получаемые от потрясающей мощности большого блока Corvette. Мы говорим о том глубоком гортанном реве крупнокалиберного 39-го калибра.6-, 402-, 427- или 454-дюймовый Chevy вместе с сейсмическим крутящим моментом. И если вы осмелитесь выйти за рамки 454 кубических сантиметров, количество кубических дюймов более 500 кубических дюймов, доступных от GM Performance в сочетании со строковым пакетом Scat, просто поразительно.

Просто спросите любого владельца Corvette, особенно тех, кто владеет ранними автомобилями с большими блоками. Да, нет ничего лучше сиденья штанов раннего 396-го или, что еще лучше, чрезмерно раскачанного 454-го. Сегодняшние двигатели развивают безумную мощность при меньшем количестве кубических дюймов; тем не менее, ничто никогда не заменит ощущение и настоящий толчок задней части, получаемые от потрясающей мощности большого блока Corvette. Мы говорим о том глубоком гортанном реве крупнокалиберного 39-го калибра.6-, 402-, 427- или 454-дюймовый Chevy вместе с сейсмическим крутящим моментом. И если вы осмелитесь выйти за рамки 454 кубических сантиметров, количество кубических дюймов более 500 кубических дюймов, доступных от GM Performance в сочетании со строковым пакетом Scat, просто поразительно.

Большой блок Chevy Mark II впервые привлек к себе внимание в феврале 1963 года, в Дайтоне, когда избранная группа гонщиков серийных автомобилей Chevy, в которую входили Джуниор Джонсон и Джонни Резерфорд, выехала на высокие берега на автомобилях, оснащенных двигателем, известным сегодня как «Тайна». Motor», который также тестировали и участвовали в гонках легендарные Смоки Юник, Рэй Фокс и Баббер Фарр. За исключением коленчатого вала, загадочная мельница с большими блоками 427ci не имела ничего общего с блоками «W» 348 и 409.ci двигатели он заменил. 427 был автономным двигателем, который должен был родить новое поколение невероятных больших блоков Mark IV, V и VI Bow Tie с большим рабочим объемом.

Motor», который также тестировали и участвовали в гонках легендарные Смоки Юник, Рэй Фокс и Баббер Фарр. За исключением коленчатого вала, загадочная мельница с большими блоками 427ci не имела ничего общего с блоками «W» 348 и 409.ci двигатели он заменил. 427 был автономным двигателем, который должен был родить новое поколение невероятных больших блоков Mark IV, V и VI Bow Tie с большим рабочим объемом.

Внутри корпорации Chevrolet большие блоки Mark I «W» Series 348 и 409ci стали длинными в зубах, что свидетельствует о том, что Bow Tie был готов к чему-то новому с потенциалом для большей мощности. К тому времени, когда загадочный мотор 427 появился в Дейтоне, он был известен как Mark II, заменив биг-блоки серии «W» на суперскоростных трассах. Легендарный 409ci Извлекатель пней серии «W» был доступен до 1965 года как RPO, в то же время, когда был представлен большой блок Mark IV 396ci. Вы могли получить 409 в полноразмерном Chevy, или вы могли получить 396, который также был вариантом Z-16 с большим рабочим объемом в Chevelle. Не могло быть лучшего времени, чтобы быть живым и полным денег на новый маслкар.

Не могло быть лучшего времени, чтобы быть живым и полным денег на новый маслкар.

Большой блок Z-11 RPO Mark II 427ci с диаметром цилиндра 4,3125 дюйма и ходом поршня 3,650 дюйма был настоящим гоночным двигателем, созданным исключительно для гонок серийных автомобилей, хотя некоторые применяли его и для дрэг-рейсинга. На самом деле он никогда не предназначался для дрэг-рейсинга или улицы, вопреки популярному фольклору. Что сделало Mark II 427 победителем, так это его консервативный ход и огромные диаметры цилиндров, которые делали его высокоскоростным зверем на трассе. Был и недолговечный 39Гоночный двигатель 6ci, который так и не был запущен в массовое производство, имел такой же диаметр цилиндра, как 409 и 427, но с ходом поршня 3,390 дюйма. Это было не то же самое, что последующее производство 396.

У Mark II 427 были современные головки цилиндров с огромными сквозными портами и многоугольными клапанами, которые сделали его революционным. Более того, его клиновидные камеры обеспечивали превосходную закалку в приятной конструкции с поперечным потоком, которая выдержала испытание десятилетиями. Mark II 427 представляет собой автономный большой блок, хотя большая часть его выглядит идентичной серийным двигателям Mark IV. Недолговечный большой блок Mark III Chevy был только внутренней разработкой и так и не был запущен в производство.

Более того, его клиновидные камеры обеспечивали превосходную закалку в приятной конструкции с поперечным потоком, которая выдержала испытание десятилетиями. Mark II 427 представляет собой автономный большой блок, хотя большая часть его выглядит идентичной серийным двигателям Mark IV. Недолговечный большой блок Mark III Chevy был только внутренней разработкой и так и не был запущен в производство.

Chevrolet быстро переключился на Mark IV, начиная с 1965 модельного года, в том числе на 425-сильный большой блок 396ci для Corvette. Хотя гоночный двигатель Z-11 427ci был первым биг-блоком нового поколения, первым серийным двигателем стал двигатель 396 1965 года для больших Chevy, Chevelle и Corvette. Год спустя Corvette получил самый лучший вариант двигателя: 425-сильный Mark IV 427 с колоссальным крутящим моментом в 460 фунт-футов, доступным при 4000 об / мин.

Забудьте об экономии топлива, политкорректности и глобальном потеплении. Мы хотим реального смещения и декальцинирующего крутящего момента. Персону мощного биг-блока нельзя недооценивать. Он возбуждает чувства и привлекает всеобщее внимание, путешествуете ли вы по Мейн-стрит, пересекаете каньон или едете на скорости по межштатной автомагистрали. Тем не менее, со всей этой силой нас достаточно дразнят. Мы хотим больше. Как превратить винтажный Chevy big-block в дорожного монстра, не выглядя при этом так, будто он у тебя есть?

Персону мощного биг-блока нельзя недооценивать. Он возбуждает чувства и привлекает всеобщее внимание, путешествуете ли вы по Мейн-стрит, пересекаете каньон или едете на скорости по межштатной автомагистрали. Тем не менее, со всей этой силой нас достаточно дразнят. Мы хотим больше. Как превратить винтажный Chevy big-block в дорожного монстра, не выглядя при этом так, будто он у тебя есть?

Когда модель 396 была представлена в 1965 году, она имела диаметр цилиндра 4,094 дюйма и ход поршня 3,760 дюйма, который использовался в более поздних серийных моделях 402 и 427. Было произведено как минимум семь версий 396; L34, L35, L37, L66, L78, L89 и LS3. Модель 427, прибывшая в 1966 году, имела диаметр цилиндра больше 4,251 дюйма и была доступна в восьми различных RPO: L36, L68, L71, L72, L88, L89, LS1 и ZL1. Мощность в конечном итоге достигла 435 л.с. ( Примечание редактора: мощность L88, заявленная как 435 л.с., на самом деле превышала 550 л.с.! )

Модель 402, носившая на крыле маркировку SS 396, в 1970-1972 годах получила диаметр цилиндра больше 4,125 дюйма и была известна как LS3, L34 или L78. Модель 454, появившаяся в 1970 году, имела диаметр цилиндра 4,251 дюйма, как у модели 427, с более длинным ходом 4,000 дюйма. В переводе 454-й был чудовищным месивом жирных блоков Chevy с мощностью 465 лошадиных сил и сокрушительным крутящим моментом в 490 фунт-футов.

Модель 454, появившаяся в 1970 году, имела диаметр цилиндра 4,251 дюйма, как у модели 427, с более длинным ходом 4,000 дюйма. В переводе 454-й был чудовищным месивом жирных блоков Chevy с мощностью 465 лошадиных сил и сокрушительным крутящим моментом в 490 фунт-футов.

Эмбарго арабских стран на нефть и трудные экономические времена 70-х и 80-х годов не помешали Chevrolet разработать улучшенные версии знаменитого биг-блока в своем подразделении послепродажного обслуживания. Родословная продолжилась как Mark V и VI с рабочим объемом от 430 до 572 кубических сантиметров, доступных на вторичном рынке GM Performance.

Строительство BBC

Независимо от того, строите ли вы стокер для круиза или шоссейного гонщика выходного дня, применяются одни и те же основные правила проектирования двигателя. Грегг Джейкобсон из PHD Speedcenter в Бейкерсфилде, штат Калифорния, учит нас критическим моментам создания мощного, но прочного крупногабаритного Chevy. Мы работаем с двухболтовым основным блоком (артикул 3955270), который уже обработан и готов к макету и окончательной сборке.

Мы работаем с двухболтовым основным блоком (артикул 3955270), который уже обработан и готов к макету и окончательной сборке.

Грегг подчеркивает наличие прочного фундамента для начала, подходящего блока и головок. Честность в кастинге — залог вашего успеха. Отверстия цилиндров должны быть измерены и проверены на акустическую толщину стенок. Сохраняйте превышение отверстия менее 0,060 дюйма. Отливки блока и головки должны быть обработаны Magnaflux и проверены на наличие трещин и ремонтов. Если у вас есть блок, совпадающий с номерами, который был расточен до максимального размера, он должен быть обработан гильзой в квалифицированном механическом цехе. (Стоимость обычно составляет 100 долларов за отверстие.) Стоимость повторной втулки блока вполне оправдана, чтобы иметь возможность сохранить статус совпадения номеров.

Прежде чем начать, узнайте, что вы хотите, чтобы ваш двигатель делал. И не меняйте направление, как только вы начнете. Каждый раз, когда вы меняете направление, это становится дорогим. Грегг предлагает не строить больше движка, чем вам на самом деле нужно. Гонки на скамейке запасных и права на хвастовство теряют свой блеск, когда вы сидите на светофоре с темпераментным высокопроизводительным двигателем, который не работает на холостом ходу. Будьте полностью честны с собой в отношении того, что вам действительно нужно, а не того, что думают ваши приятели по жиму.

Каждый раз, когда вы меняете направление, это становится дорогим. Грегг предлагает не строить больше движка, чем вам на самом деле нужно. Гонки на скамейке запасных и права на хвастовство теряют свой блеск, когда вы сидите на светофоре с темпераментным высокопроизводительным двигателем, который не работает на холостом ходу. Будьте полностью честны с собой в отношении того, что вам действительно нужно, а не того, что думают ваши приятели по жиму.

Если вы не планируете мощность более 500 лошадиных сил и сравнимый крутящий момент, кривошип из чугуна с шаровидным графитом и сверхпрочные двутавровые стержни подойдут как нельзя лучше. Если вам повезет, у вас будет 396, 427 или 454 со стальной рукояткой. Для приложений с планом на 500 лошадиных сил с закисью азота, наддувом или турбонаддувом вам понадобится стальной кривошип, двутавровые шатуны и кованые поршни, а также консервативная степень сжатия.

С головками и индукцией, будь то сток или рестомод. Если вам нужен оригинальный вид с железными головками и воздухозаборником, будьте готовы придерживаться этого плана. Если рестомод, у вас много вариантов. Поршни и камеры сгорания должны работать вместе с точки зрения степени сжатия и того, что вы будете делать с тепловой энергией. Когда дело доходит до размеров клапана, помните о кожухе клапана. Большие клапаны не имеют смысла, если кожухом являются ямы. Плохое покрытие препятствует течению. Вот почему вы хотите, чтобы размер клапана соответствовал размеру пространства между клапанами и стенками камеры. Еще один важный вопрос – закалка. Закалка — это плоская поверхность камеры сгорания по отношению к плоской верхней поверхности поршня в верхней мертвой точке. Вы хотите как можно больше погасить, не забывая при этом о проблемах детонации. Гашение является частью того, что позволяет лучше рассеивать тепло в водяной рубашке, чтобы предотвратить детонацию.

Если вам нужен оригинальный вид с железными головками и воздухозаборником, будьте готовы придерживаться этого плана. Если рестомод, у вас много вариантов. Поршни и камеры сгорания должны работать вместе с точки зрения степени сжатия и того, что вы будете делать с тепловой энергией. Когда дело доходит до размеров клапана, помните о кожухе клапана. Большие клапаны не имеют смысла, если кожухом являются ямы. Плохое покрытие препятствует течению. Вот почему вы хотите, чтобы размер клапана соответствовал размеру пространства между клапанами и стенками камеры. Еще один важный вопрос – закалка. Закалка — это плоская поверхность камеры сгорания по отношению к плоской верхней поверхности поршня в верхней мертвой точке. Вы хотите как можно больше погасить, не забывая при этом о проблемах детонации. Гашение является частью того, что позволяет лучше рассеивать тепло в водяной рубашке, чтобы предотвратить детонацию.

После того, как вы выбрали блок, головки и вращающийся узел, следующим вопросом будет выбор кулачка и его связь с выбором головки и поршня. Рекомендуется проконсультироваться с профессионалами вашего производителя кулачков относительно выбора кулачков для сборки вашего двигателя, предоставив им подробную информацию о том, что у вас есть внизу, включая значения деки и высоты сжатия, а также то, как вы собираетесь использовать двигатель.

Рекомендуется проконсультироваться с профессионалами вашего производителя кулачков относительно выбора кулачков для сборки вашего двигателя, предоставив им подробную информацию о том, что у вас есть внизу, включая значения деки и высоты сжатия, а также то, как вы собираетесь использовать двигатель.

01-02. Сборка двигателя должна начинаться с детального чертежа. Грегг Джейкобсон из PHD Speedcenter в Бейкерсфилде, Калифорния, очень методичен в своем подходе к проектированию двигателя. Здесь Грегг устанавливает основной блок с двумя болтами (PN 3955270) для проверки осевого люфта (осевого люфта) коленчатого вала, установив коренные подшипники и смазав их монтажной смазкой. Торцевой зазор должен варьироваться от 0,005 до 0,007 дюйма для уличного использования. Грегг подчеркивает больший люфт для гоночных двигателей и меньше для уличных.

03. Грегг говорит нам, что перед началом сборки важно проверить работу вашего слесаря. Тщательное изучение этого конкретного блока показывает свидетельства машинной работы, которую можно было бы улучшить. Точечная коррозия в чугуне может привести к плохой герметизации кольца и прокладки головки. Если вы видите точечную коррозию, независимо от того, насколько она мала, требуется второй проход хонинговальной или фрезой. Найдите время, чтобы обсудить любые проблемы с вашим механическим цехом.

Тщательное изучение этого конкретного блока показывает свидетельства машинной работы, которую можно было бы улучшить. Точечная коррозия в чугуне может привести к плохой герметизации кольца и прокладки головки. Если вы видите точечную коррозию, независимо от того, насколько она мала, требуется второй проход хонинговальной или фрезой. Найдите время, чтобы обсудить любые проблемы с вашим механическим цехом.

04 . Если вы не выполняете реставрацию на конкурсе, выберите крепеж ARP для всей сборки вашего двигателя. Это деньги, потраченные на то, чтобы обеспечить долговечность, даже если вы строите драйвер выходного дня. Всегда наносите смазку на резьбу болтов и используйте динамометрический ключ.

05 . Если у вас ограниченный бюджет, вы можете получить долговечность от нижней части запаса BBC. Кривошип из чугуна с шаровидным графитом (литой) может выдерживать мощность до 500 лошадиных сил. Стандартные двутавровые стержни могут выдерживать большую мощность, если вы подвергли их дробеструйной обработке и установили на них болты ARP. Все, что превышает 500 лошадиных сил, требует стального кривошипа и сверхпрочных двутавровых или грубых двутавровых стержней. Наш 427 оснащен заводским стальным кривошипом и готов ко всему.

Все, что превышает 500 лошадиных сил, требует стального кривошипа и сверхпрочных двутавровых или грубых двутавровых стержней. Наш 427 оснащен заводским стальным кривошипом и готов ко всему.

06 . Самый простой и быстрый способ получить мощность — это сжатие. Но имейте в виду, что компрессия имеет свою цену — детонацию и потенциальное повреждение двигателя. Это кованые поршни JE с высокой степенью сжатия, отсюда и приподнятый купол. После того, как вы установили степень сжатия, все остальное — это выбор кулачка и его правильная настройка — угол опережения зажигания и топливная кривая.

07-08. Этот конкретный 427, собранный в PHD Speedcenter, включает в себя кованые поршни Speed Pro с покрытием. Мы приобрели страховой полис двигателя в виде кованых 6,135-дюймовых шатунов с двутавровой балкой Eagle (PN SIR6135P), работающих с запрессованными коваными алюминиевыми поршнями Speed Pro размером 0,030 дюйма (купол 0,140 дюйма) (PN Л-2300НФ-30). Размеры 0,9897-дюймовый штифт; 5/64-, 5/64- и 3/16-дюймовые кольцевые канавки.

Размеры 0,9897-дюймовый штифт; 5/64-, 5/64- и 3/16-дюймовые кольцевые канавки.

09 . Поглаживая свой BBC с ограниченным бюджетом? Scat предлагает потрясающие комплекты дорожных/полосных шин с кривошипом из литой стали (с шаровидным графитом), прочными двутавровыми шатунами и коваными поршнями. Scat позволяет вам увеличить рабочий объем за счет увеличения хода, не нарушая бюджета.

10 . Замена стандартных стержней на недорогие сверхпрочные стержни Scat с двутавровой балкой и винтом с головкой под ключ — хороший вариант для гонщиков выходного дня и любителей каньонов. Это хорошие вещи, которые вы можете получить, не неся больших затрат.

11. Двутавровые стержни обладают непревзойденной прочностью и действительно являются гоночными стержнями, хотя многие из нас устанавливают их на наших дорожных мельницах. Двутавровые балки необходимы для продувки и закиси азота.

12 . Если ваша рукоятка вышла из строя и не подлежит ремонту, Scat может предоставить вам замену из литой или кованой стали. Если вы можете добавить рабочий объем за счет хода, вы получите еще больший выигрыш в мощности.

13-14 . Никогда не устанавливайте масляный насос прямо из коробки. Всегда проверяйте предохранительный клапан на правильность функционирования. И всегда проверяйте зазоры. Прежде чем застегнуть насос, заполните полость до отказа смазкой для сборки двигателя, чтобы обеспечить влажный запуск. При установке насоса используйте фиксатор резьбы на резьбе болтов и затяните крепеж в соответствии со спецификациями, указанными в руководстве по обслуживанию Chevrolet.

Comp Quick Look

Мы строим дорожный катер 427ci для каньона, спроектированный для обеспечения высокого крутящего момента на низких оборотах, но готовый к увеличению оборотов на выходе из апекса. Компания Comp Cams поставила нам гидравлический роликовый кулачок (номер по каталогу 11-433-8) с центрами кулачков 110 градусов, общим подъемом впускного/выпускного клапана 0,521/0,540 дюйма (0,307/0,319 дюйма на кулачке) и 236/ 242 градуса при подъеме на 0,050 дюйма (288/294 градуса при подъеме на 0,006 дюйма). Прелесть полного комплекта кулачков, подобного этому, заключается в совместимости. Давление пружины соответствует профилю кулачка, потому что Comp Cams делает упаковку за вас.

Компания Comp Cams поставила нам гидравлический роликовый кулачок (номер по каталогу 11-433-8) с центрами кулачков 110 градусов, общим подъемом впускного/выпускного клапана 0,521/0,540 дюйма (0,307/0,319 дюйма на кулачке) и 236/ 242 градуса при подъеме на 0,050 дюйма (288/294 градуса при подъеме на 0,006 дюйма). Прелесть полного комплекта кулачков, подобного этому, заключается в совместимости. Давление пружины соответствует профилю кулачка, потому что Comp Cams делает упаковку за вас.

Независимо от вашего плана 396/402/427/454 настоятельно рекомендуется выбрать цельные толкатели Comp Cams толщиной 0,080 дюйма. Несмотря на то, что цельные толкатели с толстыми стенками дороже, они долговечнее и дешевле, чем взорванный двигатель, потому что шаровой конец толкателя сломался и попал в распределительный вал и масляный поддон.

Роликовый кулачок, дополненный роликовыми коромыслами, снижает внутреннее трение, высвобождает мощность и повышает эффективность. Роликовые кулачки и рокеры стоят дороже, но в долгосрочной перспективе это разумное вложение. Вы почувствуете разницу в производительности и заметите долговечность. В долгосрочной перспективе вы экономите деньги.

Роликовые кулачки и рокеры стоят дороже, но в долгосрочной перспективе это разумное вложение. Вы почувствуете разницу в производительности и заметите долговечность. В долгосрочной перспективе вы экономите деньги.

15. Мы устанавливаем все распредвалы на этот 427 Chevrolet с комплектом гидравлических распредвалов (номер детали 11-433-8) в поисках лучшей мощности и крутящего момента.

16. Мы собираемся с оригинальными чугунными головками 427 с нестандартным портом PHD Speedcenter и камерой, разработанной Греггом Джейкобсоном. Грегг проделывает исключительную работу с портами, а также много времени уделяет анализу потока, чтобы определить, что наиболее эффективно. Компания Comp Cams предоставила нам совместимые клапанные пружины, чтобы получить правильное давление пружины для этого профиля кулачка. Клапаны Speed Pro из нержавеющей стали и новые направляющие обеспечивают надежность и надежность.

17. Грегг подчеркивает необходимость использования сборочной смазки Comp Cams на цапфах и кулачках кулачков. Шестерня привода распределителя/масляного насоса должна быть смазана молибденом для лучшей приработки и упрочнения. Используйте только монтажную смазку на шейках кулачков. Если вы используете кулачок с плоским толкателем, молибденовая смазка наносится только на лепестки, толкатели и ведущую шестерню.

Грегг подчеркивает необходимость использования сборочной смазки Comp Cams на цапфах и кулачках кулачков. Шестерня привода распределителя/масляного насоса должна быть смазана молибденом для лучшей приработки и упрочнения. Используйте только монтажную смазку на шейках кулачков. Если вы используете кулачок с плоским толкателем, молибденовая смазка наносится только на лепестки, толкатели и ведущую шестерню.

18 . Удивительно, как многие из нас устанавливают распределительные валы, не проверяя истинные характеристики кулачка с помощью градусного колеса и циферблатного индикатора. Опережение фаз газораспределения для улучшения крутящего момента на низких оборотах. Запаздывание фаз газораспределения для повышения мощности на высоких оборотах. Проверьте зазоры между клапаном и поршнем. Если вы когда-нибудь зашли в тупик с градуировкой камеры, обратитесь за помощью к техническому персоналу Comp Cams.

19 . Вот поперечное сечение роликовых рокеров и толкателей Comp Cams Pro Magnum. Толкатели из трех частей (белая стрелка) предлагают экономическое преимущество, если у вас ограниченный бюджет. Тем не менее, цельные 0,080-дюймовые толкатели со стенкой (черная стрелка) обеспечивают долговечность и уверенность в том, что ваш клапанный механизм настолько надежен, насколько это возможно.

Вот поперечное сечение роликовых рокеров и толкателей Comp Cams Pro Magnum. Толкатели из трех частей (белая стрелка) предлагают экономическое преимущество, если у вас ограниченный бюджет. Тем не менее, цельные 0,080-дюймовые толкатели со стенкой (черная стрелка) обеспечивают долговечность и уверенность в том, что ваш клапанный механизм настолько надежен, насколько это возможно.

20. Используйте заглушки из латуни или нержавеющей стали (также называемые валлийскими заглушками). Никогда не используйте сталь. Выбирайте самые широкие пробки для замораживания и наносите Permatex The Right Stuff по периметру, размещая их прямо в блоке. Некоторые строители предпочитают промышленный клей для морозостойких пробок. Любые запрессовываемые пробки масляного картера должны быть заменены завинчивающимися пробками для обеспечения долговечности.

21. Двухкомпонентные задние главные уплотнения не обязательно должны быть герметичными. Выберите высокоэффективное силиконовое уплотнение Fel-Pro, как показано на рисунке, сдвинув концы уплотнения в сторону от основного колпачка, чтобы заблокировать швы. Нанесите небольшое количество средства The Right Stuff на концы уплотнения, прежде чем смазывать кромки уплотнения. Кромки уплотнения должны быть направлены в сторону противовеса кривошипа. Давление картера на кромку уплотнения — это то, что удерживает масло внутри.

Выберите высокоэффективное силиконовое уплотнение Fel-Pro, как показано на рисунке, сдвинув концы уплотнения в сторону от основного колпачка, чтобы заблокировать швы. Нанесите небольшое количество средства The Right Stuff на концы уплотнения, прежде чем смазывать кромки уплотнения. Кромки уплотнения должны быть направлены в сторону противовеса кривошипа. Давление картера на кромку уплотнения — это то, что удерживает масло внутри.

22. Зазоры в концах поршневых колец необходимо всегда проверять, даже если вы работаете с предварительно зазорными кольцами. Грегг предлагает увеличить зазоры между кольцами, если вы собираетесь участвовать в гонках. Он также подчеркивает наличие большего кольцевого зазора на вторичном кольце, чем на верхнем кольце, потому что это позволяет избежать чрезмерного разрушающего давления на вторичном кольце.

23 . Наконечники колец после правильного зазора должны быть отшлифованы до гладкости, чтобы предотвратить образование задиров на стенках цилиндра и повреждение посадочной поверхности кольца.

24. Очень внимательно следуйте инструкциям производителя колец. Эта отметка означает «этой стороной вверх». Не все производители колец одинаковы, поэтому читайте инструкции. Кольцевые зазоры должны располагаться под углом 90 градусов друг к другу.

25. В процессе обработки блоков отверстия подъемника должны быть отшлифованы для улучшения контроля масла и плавной работы.

26 . Гармонические демпферы следует всегда заменять. Выберите один с рейтингом SFI, как этот, от Summit Racing Equipment.

27. Шпильки коромысла нуждаются в дозе Loctite для безопасности. Когда они входят в водяную рубашку, нанесите на эти резьбы тефлоновый герметик промышленного класса. The Right Stuff от Permatex также является эффективным герметиком.

28. Грегг тщательно чистит головки 427, начиная с камер для уменьшения кожуха клапана. У него есть собственный полк люка и чаши, предназначенный для снижения турбулентности и удержания топливных капель в надлежащем состоянии во взвешенном состоянии. Со стороны выхлопа Грегг уменьшает ограничения, открывая порты и массируя область чаши.

У него есть собственный полк люка и чаши, предназначенный для снижения турбулентности и удержания топливных капель в надлежащем состоянии во взвешенном состоянии. Со стороны выхлопа Грегг уменьшает ограничения, открывая порты и массируя область чаши.

29. Gregg устанавливает упрочненные седла выпускных клапанов для использования с неэтилированным топливом. Он также придает седлам клапанов хорошую многоугольную работу как для улучшения потока, так и для хорошей теплопередачи между клапаном и седлом. Если вы редко ездите на своем Corvette, закаленные седла клапанов обязательны.

30 . Нам нравятся роликовые рокеры Pro Magnum 1.72:1 от Comp Cams. Поскольку 390-сильный 427 оснащен гидравлическими подъемниками, регулировка клапанов не так уж и велика, если только вы не выберете механический роликовый кулачок, для которого требуется толщиномер. Поворачивайте толкатель, медленно затягивая регулятор полизамка. Когда толкатель станет невозможно повернуть кончиками пальцев, поверните полизамок на 1/2 оборота. Если вы собираетесь участвовать в гонках, выберите 1/4 или 1/3 оборота и затяните установочный винт с внутренним шестигранником. Дайте подъемнику время успокоиться.

Когда толкатель станет невозможно повернуть кончиками пальцев, поверните полизамок на 1/2 оборота. Если вы собираетесь участвовать в гонках, выберите 1/4 или 1/3 оборота и затяните установочный винт с внутренним шестигранником. Дайте подъемнику время успокоиться.

31. Индукция — это один из вариантов, когда дело доходит до создания силы. Недостаточно внимания уделяется Rochester Quadrajet. Штатный коллектор модели 427 с расширенным отверстием (справа) обеспечивает превосходный баланс мощности и крутящего момента благодаря хорошо продуманной двухплоскостной конструкции. Там, где он не дотягивает, это размер бегуна. Коллектор Edelbrock RPM Air-Gap оптимален, если вам нужен четырехгорловой карбюратор на основе Holley. RPM Air-Gap, как следует из его названия, обеспечивает более холодный бегун и всасывающий заряд.

32 . Quadrajet 427 мощностью 390 л.с. очень хорошо работает на скорости 750-800 кубических футов в минуту. Если вам нужна оригинальная коробочная установка, Q-Jet очень хорошо подойдет при правильной настройке. Благодаря правильному ускорительному насосу, размеру дозирующего стержня/форсунки и настройке клапана вторичного воздуха этот распылитель доставляет удовольствие.

Если вам нужна оригинальная коробочная установка, Q-Jet очень хорошо подойдет при правильной настройке. Благодаря правильному ускорительному насосу, размеру дозирующего стержня/форсунки и настройке клапана вторичного воздуха этот распылитель доставляет удовольствие.

33. Holley предлагает огромное количество вариантов на базе 4150 для вашего большого блока Chevy. Мы протестировали как индукционный насос Quadrajet, так и двойной насос Holley HP серии 850 кубических футов в минуту. Коллектор HP и RPM Air-Gap значительно увеличил мощность и крутящий момент. С обширной настройкой Quadrajet вы можете сократить разрыв.

34. Holley’s Terminator EFI — очень незаметная система корпуса дроссельной заслонки, которую можно спрятать под воздухоочистителем. Он запускается по требованию и горит чище, чем ваш Quadrajet или карбюратор Holley с четырьмя отверстиями на вторичном рынке. Вам понадобится двухплоскостной впускной коллектор на основе Holley для размещения EFI.

35. Когда придет время для настройки динамометрического стенда, помните, насколько критичен угол опережения зажигания как для производительности, так и для долговечности. Существуют всевозможные подходы к моменту зажигания и топливным кривым. Одно остается конкретным: слишком большое время и обедненная смесь могут привести к отказу двигателя. Общее время зажигания никогда не должно превышать 36 градусов до ВМТ при 3500+ об/мин. О, конечно, вы можете разогнать его до 38-40 градусов до ВМТ. Тем не менее, вы играете со сроком службы двигателя.

| Dyno Test 1 | ||

| Rochester Quadrajet 750–800 куб. | ||

| Число оборотов двигателя | Мощность в л.с. | Крутящий момент |

| 3000 | 270 | 472 |

| 3 500 | 311 | 466 |

| 4000 | 361 | 474 |

| 4 500 | 409 | 478 |

| 5000 | 451 | 473 |

| 5 500 | 463 | 442 |

| 6000 | 460 | 403 |

| 6 500 | 431 | 349 |

| Dyno Test 2 | ||

Rochester Quadrajet 750–800 куб. | ||

| Число оборотов двигателя | Мощность в л.с. | Крутящий момент |

| 3000 | 274 | 480 |

| 3 500 | 312 | 468 |

| 4000 | 374 | 491 |

| 4 500 | 435 | 508 |

| 5000 | 479 | 503 |

| 5 500 | 502 | 479 |

| 6000 | 512 | 448 |

Trending Pages

Бесшовная сварка новой четвертьпанели: правильная реставрация

2023 Ford Maverick Tremor Первый тест: счастливее, чем свинья в иле Nissan Armada, Jeep Wagoneer: сравнение полноразмерных внедорожников на бумаге0352 Как бесшовно приварить новую четвертьпанель: восстановление выполнено правильно

2023 Toyota Sequoia против Chevrolet Tahoe, Ford Expedition, Nissan Armada, Jeep Wagoneer: сравнение полноразмерных внедорожников на бумаге0353

Замените конверт и сохраните соответствующий блок номеров

| Практическое руководство — двигатель и трансмиссия

Сохраните!

Что произойдет, если у вас есть блок сопоставления чисел, который надоел до предела? Или, возможно, есть повреждение стенки цилиндра из-за неуправляемого шатуна или лопнувшего кольца. Поскольку новые и бывшие в употреблении блоки двигателей Chevy с малыми и большими блоками широко доступны, нет особых причин для сохранения поврежденного блока, если в блоке нет реальной ценности. То же самое можно сказать и о блоках LS последних моделей. Их много, новых и б/у.

Поскольку новые и бывшие в употреблении блоки двигателей Chevy с малыми и большими блоками широко доступны, нет особых причин для сохранения поврежденного блока, если в блоке нет реальной ценности. То же самое можно сказать и о блоках LS последних моделей. Их много, новых и б/у.

Лучшая причина, которую мы можем придумать для сохранения блока двигателя, — это если это блок двигателя с совпадением номеров от Corvette с высокой стоимостью перепродажи на аукционе. Наличие двигателя и трансмиссии, соответствующих цифрам, имеет решающее значение для стоимости при перепродаже.

Вы можете сохранить блок цилиндров с новыми чугунными гильзами цилиндров Melling от Summit Racing Equipment. Более того, вы можете купить одну гильзу цилиндра или все восемь, в зависимости от ваших потребностей. Мы работаем с Дейвом Акардом из компании Burbank Speed & Machine, который вставляет 327-й блок из 19-го.66 Корвет родстер.

Дейв говорит нам, что решение об установке блока цилиндров зависит от воспринимаемой ценности автомобиля или двигателя. Стандартный малоблочный привод Corvette стандартного производства в среднем состоянии не будет стоить затрат на втулку, которая может стоить более 200 долларов за цилиндр в зависимости от местоположения. В этом случае вам лучше остановить свой выбор на новом блоке Chevrolet Performance от Summit Racing Equipment.

Стандартный малоблочный привод Corvette стандартного производства в среднем состоянии не будет стоить затрат на втулку, которая может стоить более 200 долларов за цилиндр в зависимости от местоположения. В этом случае вам лучше остановить свой выбор на новом блоке Chevrolet Performance от Summit Racing Equipment.

Гильзы цилиндров Melling от Summit Racing Equipment представляют собой центробежные чугунные цилиндры, спроектированные с допусками до одной половины одной тысячной дюйма на современном оборудовании с ЧПУ для обеспечения высокой точности. Процесс бесцентрового шлифования по внешнему диаметру гарантирует получение идеально круглой детали, а железо, используемое в этих гильзах цилиндров, имеет твердость по Бринеллю 241-29.3 и легко обрабатывается с прочностью и долговечностью, как у ковкого чугуна. Средняя прочность на растяжение этих втулок цилиндров (45 000–50 000 фунтов на квадратный дюйм) значительно выше, чем у стандартных втулок OEM из ковкого чугуна. Мало того, что эти втулки хороши для поврежденных или увеличенных отверстий, они также обеспечивают прочность, если вы собираетесь участвовать в гонках и хотите долговечности оригинального блока Chevrolet.

Мало того, что эти втулки хороши для поврежденных или увеличенных отверстий, они также обеспечивают прочность, если вы собираетесь участвовать в гонках и хотите долговечности оригинального блока Chevrolet.

Существуют разные подходы к установке гильз цилиндров в изношенный блок. Некоторые механические мастерские помещают гильзы цилиндров в глубокую заморозку, чтобы уменьшить их размер, чтобы их было легче вдавить в блок. Дейв расточил каждый цилиндр так, чтобы гильзы можно было легко вдавить в блок, чтобы каждая из них была посажена с натягом и не двигалась. Он оставляет кромку внизу цилиндра там, где нет движения. Это проверенный подход, который он использует уже много лет. В вашем местном механическом цехе может быть другой подход, который следует уточнить заранее. Вам нужен механический магазин с проверенной репутацией, прежде чем передать им ценный блок. Ветте

1. Мы работаем с оригинальным блоком 327, соответствующим номерам, от родстера Corvette 1966 года выпуска. Цилиндры уже были обработаны до 4,040 дюймов, и их больше не нужно растачивать. Некоторым строителям удобно брать больше 0,060 дюйма, что, по мнению Дэйва, не рекомендуется. Дэйв Акард из Burbank Speed & Machine не смог сохранить этот блок с размером больше 0,040 дюйма. Связался с владельцем, который решил гильзовать блок. Первым делом нужно расточить блок, чтобы в него можно было вставить гильзы цилиндров Меллинга.3. Дейв измеряет внешний диаметр гильзы цилиндра, 4,19.05 дюймов для установки расточной оправки. Цилиндры будут расточены для посадки с натягом 0,001-0,0015 дюйма, что обеспечивает достаточное сжатие втулки для обеспечения безопасности.4. Настоящая прелесть гильзования блока заключается в том, что вы можете начать все сначала со стандартным отверстием и любым поршнем по вашему выбору. Дэйв выбрал для этой сборки стандартные кованые поршни Speed Pro с покрытием, которые можно приобрести в Summit Racing Equipment. Эти гильзы цилиндров имеют внутренний диаметр на щепотку меньшего размера (полуфабрикаты 3,970 дюйма), чтобы дать вам место для машинной работы и желаемые зазоры.

Цилиндры уже были обработаны до 4,040 дюймов, и их больше не нужно растачивать. Некоторым строителям удобно брать больше 0,060 дюйма, что, по мнению Дэйва, не рекомендуется. Дэйв Акард из Burbank Speed & Machine не смог сохранить этот блок с размером больше 0,040 дюйма. Связался с владельцем, который решил гильзовать блок. Первым делом нужно расточить блок, чтобы в него можно было вставить гильзы цилиндров Меллинга.3. Дейв измеряет внешний диаметр гильзы цилиндра, 4,19.05 дюймов для установки расточной оправки. Цилиндры будут расточены для посадки с натягом 0,001-0,0015 дюйма, что обеспечивает достаточное сжатие втулки для обеспечения безопасности.4. Настоящая прелесть гильзования блока заключается в том, что вы можете начать все сначала со стандартным отверстием и любым поршнем по вашему выбору. Дэйв выбрал для этой сборки стандартные кованые поршни Speed Pro с покрытием, которые можно приобрести в Summit Racing Equipment. Эти гильзы цилиндров имеют внутренний диаметр на щепотку меньшего размера (полуфабрикаты 3,970 дюйма), чтобы дать вам место для машинной работы и желаемые зазоры. 5. Дэйв Акард из Burbank Speed & Machine настраивает расточной оправку для вырезания существующих отверстий цилиндров, которая выполняется отдельными этапами обработки до того места, где в нижней части каждого отверстия есть кромка для поддержки.6. После установки расточной оправки Дейв начинает растачивание цилиндра, при этом за каждый проход обрабатывается 0,030 дюйма, что дает общий проход 0,189 дюйма.0 дюйм.7. Вот более пристальный взгляд на то, насколько конечен каждый разрез. Дэйв подчеркивает, что эти сокращения должны быть сделаны по 0,030 дюйма за раз, чтобы снизить нагрев и искажения. Делая каждый проход, Дейв проверяет размер отверстия с помощью циферблатного калибра.9. Как видите, значительное количество железа было вырезано, оставив 0,0945-дюймовую опорную кромку в нижней части каждого цилиндра. Эта опорная кромка удерживает гильзу цилиндра стабильной.10. Дейв использует фиксирующий состав Loctite 609, чтобы соединить гильзу цилиндра с существующим отверстием для дополнительной безопасности.

5. Дэйв Акард из Burbank Speed & Machine настраивает расточной оправку для вырезания существующих отверстий цилиндров, которая выполняется отдельными этапами обработки до того места, где в нижней части каждого отверстия есть кромка для поддержки.6. После установки расточной оправки Дейв начинает растачивание цилиндра, при этом за каждый проход обрабатывается 0,030 дюйма, что дает общий проход 0,189 дюйма.0 дюйм.7. Вот более пристальный взгляд на то, насколько конечен каждый разрез. Дэйв подчеркивает, что эти сокращения должны быть сделаны по 0,030 дюйма за раз, чтобы снизить нагрев и искажения. Делая каждый проход, Дейв проверяет размер отверстия с помощью циферблатного калибра.9. Как видите, значительное количество железа было вырезано, оставив 0,0945-дюймовую опорную кромку в нижней части каждого цилиндра. Эта опорная кромка удерживает гильзу цилиндра стабильной.10. Дейв использует фиксирующий состав Loctite 609, чтобы соединить гильзу цилиндра с существующим отверстием для дополнительной безопасности. Высокотемпературный фиксатор рукава Permatex также очень эффективен для этой цели. Кроме того, некоторые блоки могут врезаться в водяные рубашки, что может потребовать эпоксидной смолы JB Weld для герметизации охлаждающей жидкости. Обратите внимание на черновой срез стенки цилиндра с помощью расточной оправки, который улучшает сцепление втулки со стенкой цилиндра.11. На гильзу цилиндра также нанесен фиксирующий состав для более прочного сцепления со стенкой цилиндра.12. Гильза цилиндра установлена на место и прилегает к нижней кромке. Поскольку эти гильзы цилиндров применяются в различных областях, лишнюю гильзу необходимо удалить с помощью расточной оправки.13. Дейв использует борштангу с подходящей фрезой, чтобы обрезать гильзу цилиндра, как показано, чтобы она оказалась заподлицо с колодкой блока. 14. После того, как каждая гильза цилиндра будет вырезана близко к колодке блока, в колоде делается окончательный неглубокий надрез только для удаления каждой гильзы цилиндра. 15. Когда фрезерование палубы завершено, чтобы выровнять гильзы цилиндров, следующим шагом будет очистка рваных краев каждой гильзы в сочетании с хонингованием поршня.

Высокотемпературный фиксатор рукава Permatex также очень эффективен для этой цели. Кроме того, некоторые блоки могут врезаться в водяные рубашки, что может потребовать эпоксидной смолы JB Weld для герметизации охлаждающей жидкости. Обратите внимание на черновой срез стенки цилиндра с помощью расточной оправки, который улучшает сцепление втулки со стенкой цилиндра.11. На гильзу цилиндра также нанесен фиксирующий состав для более прочного сцепления со стенкой цилиндра.12. Гильза цилиндра установлена на место и прилегает к нижней кромке. Поскольку эти гильзы цилиндров применяются в различных областях, лишнюю гильзу необходимо удалить с помощью расточной оправки.13. Дейв использует борштангу с подходящей фрезой, чтобы обрезать гильзу цилиндра, как показано, чтобы она оказалась заподлицо с колодкой блока. 14. После того, как каждая гильза цилиндра будет вырезана близко к колодке блока, в колоде делается окончательный неглубокий надрез только для удаления каждой гильзы цилиндра. 15. Когда фрезерование палубы завершено, чтобы выровнять гильзы цилиндров, следующим шагом будет очистка рваных краев каждой гильзы в сочетании с хонингованием поршня.