Капитальный ремонт змз 406 | LifeGaz

В этой статье вы найдёте:

- 1 Капитальный ремонт ЗМЗ-406

- 1.1 Порядок разборки и снятия двигателя

- 1.1.1 Важно

- 1.2 Прежде чем приступать к разборке двигателя

- 1.3 Порядок сборки 406 двигателя своими руками

- 1.4 Процесс сборки двигателя

- 1.5 Ваш 406 двигатель практически готов к использованию.

- 1.1 Порядок разборки и снятия двигателя

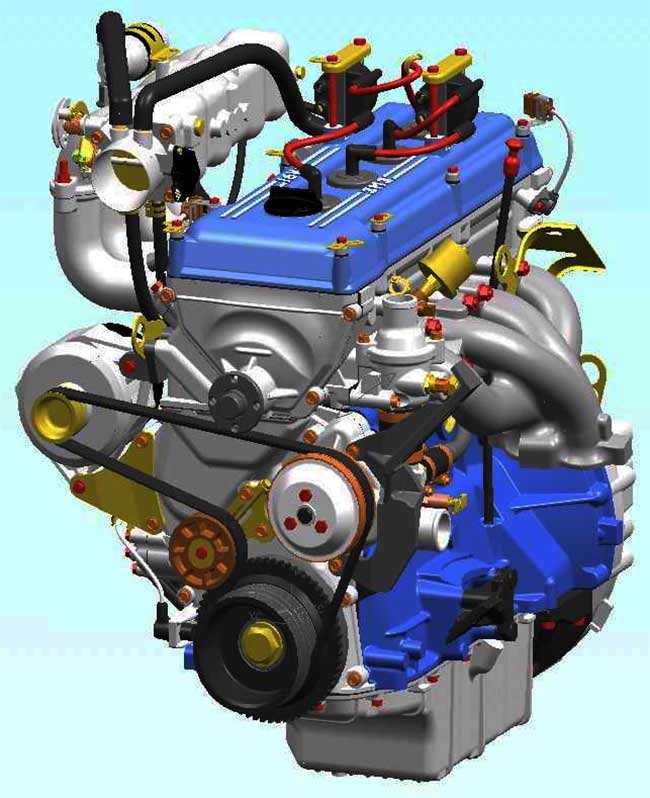

Ремонт двигателя любого автомобиля – крайне ответственная и серьезная операция, требующая квалифицированного подхода. Наряду с этим, при наличии большого желания и соответствующих знаний, с проведением рассматриваемого мероприятия вполне можно справиться собственными силами.

Ознакомившись с нижеизложенной информацией, вы получите полное представление о самостоятельном ремонте ЗМЗ- 406 двигателя для ГАЗа, включая подготовительный этап, разборку мотора и его обратную сборку. Представленные сведения позволят вам хорошенько сэкономить на услугах специализированных мастерских и быть полностью уверенным в качестве выполненной работы, ведь каждый ее этап будет контролироваться вами лично.

Подготовка инструментов для ремонта 406 двигателя

Порядок разборки и снятия двигателя

Прежде всего, подготовьте площадку для дальнейшего раскладывания всех элементов. Места должно быть столько, чтобы вы могли удобно разложить детали по порядку – так обратная сборка мотора пройдет гораздо быстрее и проще. При отсутствии достаточного пространства, помечайте элементы любым другим подходящим способом. Провода отмечайте и снимайте аналогичным образом.

Снимите капот и демонтируйте панель стеклоочистителя (так будет удобнее). Для защиты передних крыльев от повреждений, укройте эти элементы подходящим материалом. Разбирать можете в любой удобной для вас последовательности. К примеру, чтобы двигатель было максимально легко вынуть из моторного отсека, можете снять почти все имеющиеся навесные детали. Большинство мастеров предпочитает выполнять разборку, пока не остается лишь блок с поршневой. В отстыковывании насоса гидроусилителя от шлангов необходимости нет – достаточно попросту подвязать его или куда-то положить.

Вынув мотор, осмотрите пространство под капотом на предмет повреждений и загрязнений. Вымойте все как можно тщательнее при помощи металлической щетки и керосина либо бензина.

Измерьте чистый блок и коленвал. Может появиться необходимость в расточке. Если вы не имеете соответствующих навыков, лучше отвезите элементы на завод или в специализированную мастерскую – там все проверят и расточат на совесть. Заодно можете отдать спецам маховик и корзинку сцепления. В мастерской проверят маховик на биение и, если это будет нужно, выполнят его торцовку в месте прилегания диска сцепления, после чего сбалансируют в комплексе с корзиной и коленвалом. Для наших любимых ГАЗов такой сервис является очень даже полезным и необходимым.

Купите шатунные и коренные вкладыши, кольца и поршни по размерам. Забрав детали с расточки, еще раз промойте их и продуйте. Вооружившись 14-м шестигранником, отвинтите заглушки грязеуловителей, тщательно все там вычистите, после чего верните заглушки обратно. Если не получается открутить заглушки блока и головки (по размерам для них подходит 8-й шестигранник), не пытайтесь сделать это, прилагая большие усилия – можете повредить резьбу. В такой ситуации достаточно продуть по масляным каналам.

Если не получается открутить заглушки блока и головки (по размерам для них подходит 8-й шестигранник), не пытайтесь сделать это, прилагая большие усилия – можете повредить резьбу. В такой ситуации достаточно продуть по масляным каналам.

Важно

чтобы глухие резьбовые отверстия были полностью освобождены от тосола, масла и различных загрязнений.

Обязательно проверьте головку блока цилиндра в отношении особенностей ее прилегания непосредственно к блоку, состояние направляющих и клапанов, замените маслосъемные колпачки. Притирать все имеющиеся клапаны (а их здесь аж 16) – задача не самая веселая. Чтобы облегчить себе участь, можете отвезти головку на завод или в специализированую мастерскую.

После завершения всех вышеописанных мероприятий, можете приступать к сборке 406 двигателя.

Прежде чем приступать к разборке двигателя

подготовьте все необходимые для этого инструменты, материалы и вспомогательные приспособления. Набор для работы включает следующие позиции:

• оправку для сжимания колец;

• ключи, воротники, трещётки, головки и прочие представители стандартного ремонтного комплекта;

• динамометрический ключ;

• головку для откручивания переднего шкива КВ. Традиционно подходит головка на 36;

Традиционно подходит головка на 36;

• оправку для центровки диска сцепления;

• набор шестигранных ключей;

• оправку для обустройства маслосъемных колпачков;

• рассухариватель клапанов;

• ветошь.

Для большего удобства и эффективности, постарайтесь раздобыть нутромер, а также микрометр. Дополнительно вам понадобится целый арсенал различной автохимии:

• герметики. Среди владельцев ГАЗов пользуется большим уважением продукция компании ABRO. Для выполнения этой работы вам необходимо подготовить черный и красный или прозрачный герметики;

• керамический герметик. С помощью данного средства выполняется обработка выхлопной системы;

• шеллачный лак. К примеру, хорошо зарекомендовали себя товары фирмы Done Deal;

• фиксатор резьбы. Используется деталь анаэробного типа.

Рекомендации в отношении производителей тех или иных средств приведены в соответствии с отзывами большинства пользователей. В целом можете ориентироваться на свои предпочтения и, разумеется, доступный бюджет, но по возможности старайтесь использовать материалы максимально высокого качества – это позволит гораздо реже вспоминать о необходимости ремонта 406 двигателя вашего ГАЗа.

Порядок сборки 406 двигателя своими руками

Важно! Прежде чем приступать к сборке двигателя, тщательно вымойте руки и рабочие инструменты. Внимательно осмотрите состояние гаек, болтов и шпилек на предмет срыва грани и резьбы либо других повреждений. Подозрительные крепежи обязательно замените новыми – много денег на это вы не потратите, зато последствия использования низкокачественных креплений могут быть далеко не самыми приятными.

Затягивая крепления, не прилагайте слишком больших усилий – резьба срывается предельно просто, но восстанавливается крайне сложно. Для дополнительного уплотнения прокладок прекрасно подходит герметик, а также шеллачный лак. Предварительно обезжирьте растворителем либо ацетоном сопрягаемые плоскости под прокладки, после чего вытрите их насухо.

Кому-то вышеописанные подготовительные мероприятия могут показаться слишком долгими и бесполезными, зато в результате уже собранный двигатель будет оставаться чистым, а о том, что такое подтекания, вы вообще забудете.

Непосредственно процесс сборки состоит из нескольких технологических шагов. Выполните последовательно каждый из них, и итоговый результат по качеству не будет уступать работе квалифицированного мастера.

Процесс сборки двигателя

Шаг 1. Возьмите блок цилиндров и уложите его вверх тормашками. Трубка масляного щупа, скорее всего, будет мешать на этом этапе, поэтому установку блока лучше выполнить на какой-нибудь подходящей и, что главное, надежной подставке. На этом же этапе вам нужно выполнить установку коренных вкладышей, оснащенных отверстиями (здесь они верхние) и смазать все это дело маслом. На 3-ю опору установите упорные полукольца Коленчатого вала. Для работы используются полукольца, не имеющие усиков. Установка осуществляется так, чтобы антифрикционный слой «смотрел» наружу.

Шаг 2. Выполните укладку коленвала в постели, после чего закройте крышками со смонтированными и смазанными маслом вкладышами и полукольцами на 3-й крышке. Установка выполняется так, чтобы усики вошли в предназначенные для них пазы. Будьте предельно внимательны и не спутайте крышки. Монтируйте их в соответствии с номерами либо другими метками, выполненными на этапе разборки двигателя. Надо, чтобы усики в блоке и в имеющихся крышках были расположены строго на одной стороне. Аналогичное требование выдвигается в отношении шатунов. Вооружившись динамометрическим (это важно) ключом, в пару-тройку подходов затяните болты крышек. Ориентируйтесь на показатель порядка 10 кгс*м.

Установка выполняется так, чтобы усики вошли в предназначенные для них пазы. Будьте предельно внимательны и не спутайте крышки. Монтируйте их в соответствии с номерами либо другими метками, выполненными на этапе разборки двигателя. Надо, чтобы усики в блоке и в имеющихся крышках были расположены строго на одной стороне. Аналогичное требование выдвигается в отношении шатунов. Вооружившись динамометрическим (это важно) ключом, в пару-тройку подходов затяните болты крышек. Ориентируйтесь на показатель порядка 10 кгс*м.

Шаг 3. На этом этапе вам нужно прокрутить КВ за противовесы. Важно, чтобы его вращение осуществлялось без любого рода затормаживаний и максимально плавно. В норме никаких сверхмерных усилий прилагать не приходится – вал достаточно просто крутится рукой. В противном случае придется повторно выполнить разборку и проверить качество выполнения шлифовки либо состояние вкладышей. Важно, чтобы между крышками и блоком не было никаких подкладок – таким нередко увлекаются «старички» индустрии, но подобное решение абсолютно точно не является правильным.

Шаг 4. Выполните установку заднего сальника двигателя в держателе. Далее вам нужно прикрутить его к блоку посредством специальной прокладки. Для большего эффекта слегка смажьте наружную поверхность сальника герметиком. Для заполнения свободного места между пыльником и кромкой хорошо подойдет литол.

Шаг 5. Приступайте к прикручиванию маховика. Всего надо закрутить 6 болтов. Установка маховика на КВ выполняется строго в месте нахождения установочного штифта, т.е. положение может быть лишь одним. Между противовесом и стенкой блока можете всунуть ручку молотка – это застопорит коленвал и сделает дальнейшую работу более удобной.

Установите распорную шайбу. На этой же стадии выполняется обустройство подшипника носка первичного вала КПП. Лучше, чтобы этот подшипник был новым.

Для большего удобства последующей сборки, блок следует выставить на маховике.

Шаг 6. Выполните сборку элементов шатунно-поршневой группы. Чаще всего в заводском наборе с поршнями присутствуют стопорные кольца и пальцы. Выполните проверку имеющихся новых пальцев с шатунами – рекомендации по этому поводу всегда приводятся в прилагающейся инструкции. Прежде чем приступать к предстоящей сборке. Не забудьте смазать палец. Далее вам нужно вставить в поршень подходящее по размерам стопорное кольцо – так вы точно не введете палец слишком глубоко. На нижней головке шатуна вы можете видеть выступ. На устанавливаемом поршне найдите маркировку в виде надписи «Перед». Важно, чтобы направление упомянутых выступа и маркировки совпало. Смонтируйте опорные кольца, контролируя, чтобы была обеспечена их качественная посадка в соответствующие канавки в устанавливаемом поршне.

Выполните проверку имеющихся новых пальцев с шатунами – рекомендации по этому поводу всегда приводятся в прилагающейся инструкции. Прежде чем приступать к предстоящей сборке. Не забудьте смазать палец. Далее вам нужно вставить в поршень подходящее по размерам стопорное кольцо – так вы точно не введете палец слишком глубоко. На нижней головке шатуна вы можете видеть выступ. На устанавливаемом поршне найдите маркировку в виде надписи «Перед». Важно, чтобы направление упомянутых выступа и маркировки совпало. Смонтируйте опорные кольца, контролируя, чтобы была обеспечена их качественная посадка в соответствующие канавки в устанавливаемом поршне.

Шаг 7. Приступайте к установке поршневых колец. Подходящая схема проведения данного мероприятия обычно присутствует на заводских упаковках колец.

В целом же установка упомянутых элементов выполняется в направлении снизу вверх в следующем порядке: расширитель маслосъемного и непосредственно маслосъемное, затем 2-е компрессионное и 1-е компрессионное. Маслосъемное может иметь наборную конструкцию. На кольцах отечественного производства присутствует надпись ВЕРХ, на изделиях от зарубежных фирм – ТОР. Сориентируйте имеющуюся надпись к днищу поршня. Кольца расширителя и маслосъемного разведите на 180 градусов. Разводку компрессионных колец выполните на такое же значение по отношению между собой и под прямой угол (90 градусов) к замкам маслосъемного.

Маслосъемное может иметь наборную конструкцию. На кольцах отечественного производства присутствует надпись ВЕРХ, на изделиях от зарубежных фирм – ТОР. Сориентируйте имеющуюся надпись к днищу поршня. Кольца расширителя и маслосъемного разведите на 180 градусов. Разводку компрессионных колец выполните на такое же значение по отношению между собой и под прямой угол (90 градусов) к замкам маслосъемного.

Шаг 8. Выполните установку шатунных вкладышей непосредственно в шатун, а также в крышку данного элемента. Убедитесь, что смазочные отверстия совпадают. Щедро смажьте вкладыши, а также обжимку колец и цилиндры, находящиеся в блоке маслом. Далее вам нужно развернуть КВ шейками 1-го и 4-го нецилиндров наружу (вверх). Для выполнения этого мероприятия гораздо удобнее крутить блок, в то время как КВ с маховиком размещен на полу. «Загоните» поршни в предназначенные для них места. Для этого сожмите оправку и постучите по днищу поршня, используя ручку молотка. Слишком сильно не бейте – рискуете повредить кольца. При выставке ориентируйтесь на номера цилиндров и маркировки в виде надписи ПЕРЕД либо же ориентируйтесь по меткам, поставленным еще в процессе разборки двигателя, если шатуны не имеют надписей.

Слишком сильно не бейте – рискуете повредить кольца. При выставке ориентируйтесь на номера цилиндров и маркировки в виде надписи ПЕРЕД либо же ориентируйтесь по меткам, поставленным еще в процессе разборки двигателя, если шатуны не имеют надписей.

Пока не затянется шатун, поршень вращать вдоль оси не стоит – можно сбить ориентацию замков. Сразу после вхождения колец в блок, «словите» шатун свободной рукой и направьте его к шейке КВ. Второй рукой вы должны протолкнуть поршень вглубь. Установите крышки, выдерживая упомянутую ранее ориентацию, после чего равномерно затяните болты при помощи динамометрического ключа, выдерживая силу в пределах 7-8 кгс*м. Далее вам нужно развернуть блок на 180 градусов и выполнить аналогичные операции в отношении 2-го и 3-го цилиндров.

КВ должен вращаться без заеданий и максимально плавно.

Шаг 9. Выполните установку шпонки, звездочки КВ, а также резинового уплотнительного кольца и втулки переднего сальника. Непосредственно внутренняя большая фаска должна быть сориентирована к блоку.

Непосредственно внутренняя большая фаска должна быть сориентирована к блоку.

Шаг 10. Смажьте шейку промежуточного вала и выполните его установку. После этого на задний конец (в месте расположения шпонки) наденьте шестерню привода маслонасоса. Для фиксации последней затяните гайку.

Шаг 11. Спереди выполните установку фланца, ориентируя его меньшим диаметром по отношению к блоку.

Шаг 12. На данном этапе ваша задача сводится к вставке валика привода маслонасоса. Сделайте это и приступайте к следующему шагу, предварительно закрыв крышку.

Шаг 13. На установленном ранее валике выполните фиксацию промежуточных звездочек вашего привода ГРМ, после чего осторожно, но уверенно затяните крепежи (болты). Имеющуюся стопорную пластину необходимо осторожно отогнуть на грани крепежей.

Шаг 14. Сориентировав блок поддоном кверху, разместите его на подставке.

Шаг 15. Выполните установку сцепления, предварительно отцентровав диск при помощи оправки. Вместо оправки при желании можно использовать первичный вал.

Вместо оправки при желании можно использовать первичный вал.

Шаг 16. Разверните звездочки в соответствии с метками, расположенными на блоке. Необходимо, чтобы впадина, которая находится между зубьями, была расположена напротив лунки, обустроенной в блоке.

Шаг 17. Возьмите короткую цепь (в данном случае она нижняя), после чего наденьте на нее успокоитель, а саму цепь набросьте на звезды таким образом, чтобы было обеспечено натяжение ведущей ветви ГРМ.

Шаг 18. Затяните крепежи, обеспечивающие фиксацию успокоителя (болты). После этого вам необходимо надеть верхнюю составляющую цепи и выполнить установку башмаков натяжителей.

Шаг 19. Повторно убедитесь в правильности ориентирования по меткам. Нажимая на нижний натяжитель, убедитесь в достаточном натяжении цепи.

Шаг 20. На этом этапе ваша задача сводится к монтажу нижней передней крышки с последующим затягиванием болтов в комплексе с кронштейном генератора.

Никаких манипуляций с передним сальником на данном этапе производить не нужно.

Шаг 21. Смонтируйте водяную помпу, помня, при этом, о заднем болте.

Шаг 22. Вставьте на свое место предварительно смазанный гидронатяжитель, он должен войти без лишнего давления. При необходимости перезарядите старый натяжитель. Разместите демпферную резиновую шайбу в крышке.

Шаг 23. Затяните крышку.

Шаг 24. Осторожно отверните заглушку, после чего нажмите на гидронатяжитель при помощи вородка или отвёртки.

Шаг 25. На этом этапе вы должны вставить шестигранник масляного насоса, после чего обеспечить фиксацию непосредственно насоса и закрыть поддон.

Шаг 26. Выполните установку картера сцепления, а после него — усилителя.

Полезный совет! Если вас не устраивает масляный радиатор, вы можете заглушить каналы данного элемента в поддоне и блоке, используя для этого предварительно подготовленные заглушки и герметик анаэробного типа. На этом фото заканчиваются, но в конце статьи, можно посмотреть видео по сборке змз 406 мотора.

На этом фото заканчиваются, но в конце статьи, можно посмотреть видео по сборке змз 406 мотора.

Шаг 27. Разверните ваш мотор, обеспечив его «правильное» положение.

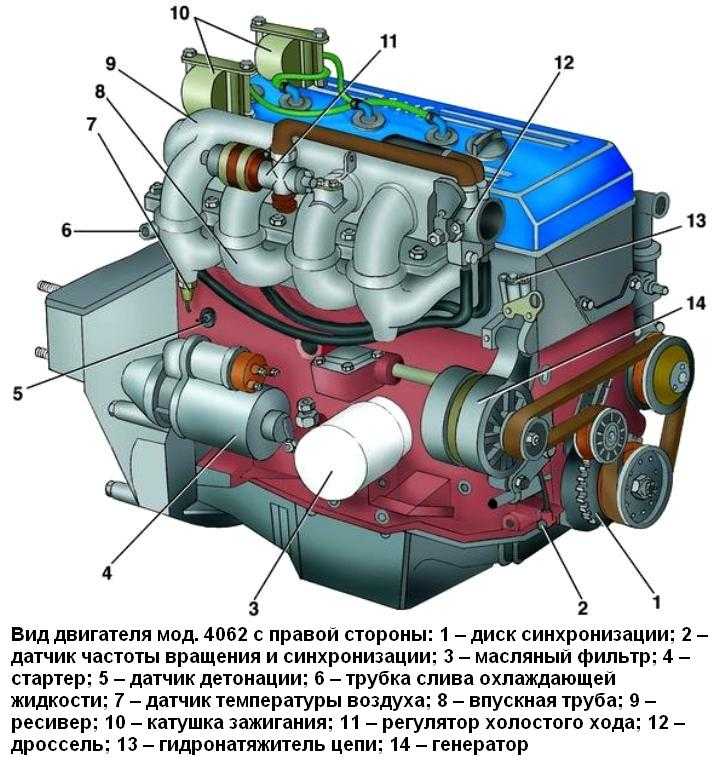

Шаг 28. Выполните фиксацию стартера и водяного фланца. Выполните установку датчика детонации.

Шаг 29. Смонтируйте кронштейны подушек, выполните установку рулевого усилителя.

Шаг 30. Вставьте передний сальник. Перед этим смажьте его, придерживаясь порядка, подобного обработке заднего сальника.

Шаг 31. Выполните установку переднего шкива.

Шаг 32. Смажьте герметизирующим средством переднюю крышку. Аналогичной обработки требует головка болта. Наденьте прокладку и выполните монтаж ГБЦ.

Шаг 33. Затяните болты крепления ГБЦ. Данная работа предполагает двухэтапное выполнение: на первом применяется сила в 5 кгс*м, на втором момент нужно увеличить до 15 кгс*м.

Шаг 34. Для больше уверенности, спустя некоторое время пройдите ключом повторно и убедитесь в правильности момента, обеспеченного на предыдущем шаге.

Шаг 35. Смажьте гидрокомпенсаторы клапанов и установите их по местам.

Шаг 36. Смажьте распределительные валы маслом и разместите их в постели. В соответствии с требованиями технологии, пластину датчика фазы нужно привинтить в задней части выпускного вала.

Шаг 37. Приступайте к монтажу общей передней крышки. Это изделие укомплектовывается пластиковыми полушайбами. После этого обустройте средние крышки, т.е. 3 и 7. В ситуации с рассматриваемым двигателем, впускными являются крышки с 1 по 4, выпускными – с 5 по 8 включительно. Бобышки с выбитыми номерами направляйте к краям головки. Несколько поджав средние крышки, установите остальные. Болты надо затягивать равномерно, выдерживая усилие на уровне порядка 3 кгс*м.

Шаг 38. Выставьте валы таким образом, чтобы штифты одновременно располагались на горизонтальной линии. «Смотреть», при этом, штифты должны в разных направлениях. Наденьте выпускную звездочку на цепь. Ее установка на распредвале должна быть выполнена таким образом, чтобы обеспечивалось натяжение правой ветви. Одновременно с этим, метку на звезде следует сориентировать вправо, располагая ее на верхней плоскости вашего ГБЦ. Установка впускной звезды выполняется строго без провисаний верхней составляющей цепи. Направление маркировки выдерживайте влево.

«Смотреть», при этом, штифты должны в разных направлениях. Наденьте выпускную звездочку на цепь. Ее установка на распредвале должна быть выполнена таким образом, чтобы обеспечивалось натяжение правой ветви. Одновременно с этим, метку на звезде следует сориентировать вправо, располагая ее на верхней плоскости вашего ГБЦ. Установка впускной звезды выполняется строго без провисаний верхней составляющей цепи. Направление маркировки выдерживайте влево.

Шаг 39. Выполните установку и разрядку верхнего гидронатяжителя. Технология остается аналогичной нижнему.

Шаг 40. На этом этапе вы должны наживить средний и верхний успокоители, после чего сделать несколько оборотов коленвалом. Для выполнения последнего мероприятия возьмите ключ на 36 и потяните за болт шкива. Убедитесь, что метки совпадают, после чего затяните успокоители. Подобным же образом поступите со всеми болтами, обеспечивающими фиксацию звезд.

Шаг 41. На данном этапе ваша задача сводится к закрытию крышки головки.

Шаг 42. Залейте герметиком свободные канавки маслоотражателя. После этого вам нужно будет привинтить крышку.

Шаг 43. Наденьте недостающие резинки, после чего закройте клапанную крышку.

Ваш 406 двигатель практически готов к использованию.

Соберите все элементы под капотом автомобиля, выдерживая очередность, обратную разборке.

Залейте предпочтительное масло. Не забудьте об охлаждающей жидкости. Убедитесь в отсутствии любого рода протечек. Освободите реле от колодки, прокрутите двигатель стартером – так вы заполните масляную систему. В процессе выполнения данного этапа, ориентируйтесь на показатели датчика давления.

В завершение выполните установку и подключение остальных элементов и заведите автомобиль. Убедитесь в отсутствии течей. Проверьте показатели давления масла, температуры и другие значимые параметры. Обнаруженные проблемы устраняйте сразу же. Вам остается лишь дать двигателю поработать несколько часов на холостом ходу, периодически проверяя его состояние, после чего мотор можно принимать в постоянную эксплуатацию, следуя всем требованиям в отношении обкатки новой машины.

Удачной работы!

Мы в Яндекс Дзен

Капитальный ремонт двигателя ЗМЗ 406 в Москве

- Главная

- Капитальный ремонт ЗМЗ 406

Чтобы ГАЗель оставалась на ходу и продолжала приносить доход, необходимо следить за тем, чтобы двигатель не перегревался, не изнашивался и не выходил из строя из-за механических повреждений. Отсрочить капремонт 406-го поможет бережная эксплуатация, однако с необходимостью в его проведении сталкивается каждый автовладелец.

Работы по капитальному ремонту двигателя ЗМЗ-406 производятся специалистами высокого класса с 20-ти летним опытом. Собственный токарно-фрезерный цех, позволяет выполнять все виды работ по ГБЦ, БЦ, К/В.

-

Стоимость капитального ремонта 406

Капитальный ремонт двигателяЗМЗ — 406 19 980 руб

ПЕРЕЙТИ В ЦЕХ ПО КАПРЕМОНТУСВЕРНУТЬ

Ваш заказ-наряд

| Наименование детали | Виды работ | Стоимость | |

общая стоимость работ: 0 руб

Когда необходимо делать ремонт двигателя 406 у ГАЗелей и Соболей

Один из первых признаков предстоящего капремонта бывает повышение расхода топлива и моторного масла «на угар». Этот симптом говорит о сильном износе цилиндропоршневой группы. В некоторых случаях капиталка 406 двигателя может не потребоваться, и специалисты посоветуют ограничиться заменой поршневых колец. Но при промере износа цилиндров и поршня с помощью микрометра могут выявиться более серьезные неполадки. Тогда потребуется расточка блока и капитальный ремонт ЗМЗ 406.

Этот симптом говорит о сильном износе цилиндропоршневой группы. В некоторых случаях капиталка 406 двигателя может не потребоваться, и специалисты посоветуют ограничиться заменой поршневых колец. Но при промере износа цилиндров и поршня с помощью микрометра могут выявиться более серьезные неполадки. Тогда потребуется расточка блока и капитальный ремонт ЗМЗ 406.

Также о необходимости проведения капремонта могут говорить:

- снижение давления в системе смазки;

- появление проблем при запуске двигателя и посторонних звуков при его работе;

- изменение цвета выхлопных газов.

При появлении этих признаков, необходимо обратиться в техцентр и провести комплексную диагностику двигателя. Только так можно определить, требуется ли капитальный ремонт ЗМЗ 406 или можно обойтись исправлением мелких неполадок.

Основные этапы капремонта двигателя 406

Техцентр «Пит-Стоп Сервис» занимается ремонтом малотоннажного и среднетоннажного коммерческого транспорта более 10 лет. За эти годы в сервисе отремонтировали десятки тысяч автомобилей. Поэтому капитальный ремонт ЗМЗ 406 в «Пит-Стоп Сервисе» происходит по отлаженной технологии.

За эти годы в сервисе отремонтировали десятки тысяч автомобилей. Поэтому капитальный ремонт ЗМЗ 406 в «Пит-Стоп Сервисе» происходит по отлаженной технологии.

Первым делом мотор отключают от других узлов и систем автомобиля, извлекают из моторного отсека и устанавливают на специальный стенд. После этого начинается капиталка 406 двигателя, которая проходит в несколько этапов.

Мотор полностью разбирают, измеряют и исследуют все его детали на предмет износа и необходимости замены. При необходимости производится расточка и шлифовка коленвала и других частей мотора, заменяются поломавшиеся или чересчур изношенные детали, меняются расходники.

После этого двигатель собирают и устанавливают. Когда произведен капитальный ремонт ЗМЗ 406, мотор запускают и проводят тестовую обкатку. Во время тестирования, специалист проверяет работу систем, температурный режим и параметры двигателя. В случае наличия дефектов, они выявляются и устраняются.

После капитального ремонта двигатель ЗМЗ 406 может эксплуатироваться в течении долгого времени, при условии соблюдения норм эксплуатации. На все выполненные работы по капитальному ремонту ДВС мы предоставляем фирменную гарантию Техцентра «Пит-Стоп Сервис», которая составляет 6 (шесть) календарных месяцев или 10 000 км пробега (в зависимости от того, что наступит ранее).

На все выполненные работы по капитальному ремонту ДВС мы предоставляем фирменную гарантию Техцентра «Пит-Стоп Сервис», которая составляет 6 (шесть) календарных месяцев или 10 000 км пробега (в зависимости от того, что наступит ранее).

ПОЛУЧИТЬ КОНСУЛЬТАЦИЮ

ИЛИ ЗАПИСАТЬСЯ НА РЕМОНТ

Андрей Захаров (мастер-приёмщик)

master@pitstopgaz.ru

Телефон для связи: +7 (495) 724-64-25 или

График работы: 08:00 — 20:00, без выходных и праздничных дней

Ремонт и замена поршневого двигателя ЗМЗ-406

Снятие головки блока цилиндров

Снятие картера и прокладки картера

Снятие масляного насоса

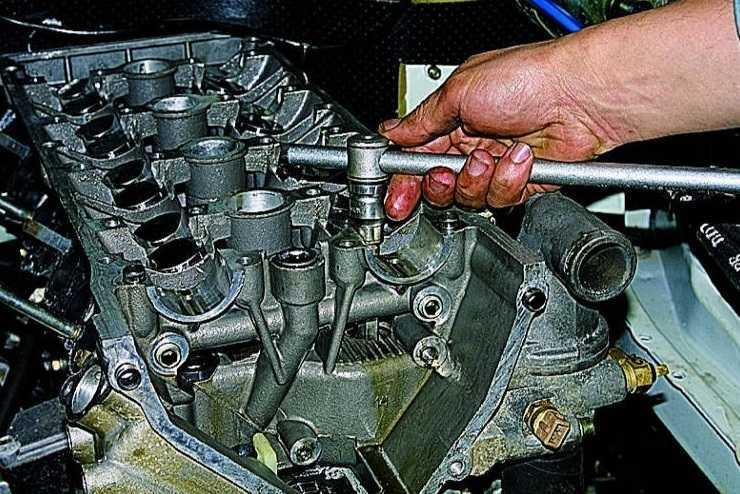

Ослабьте гайки 1 шатунных болтов и снимите крышку 2 шатун.

Поскольку крышка сидит плотно, сбейте ее легкими ударами молотка.

Снимите вкладыш шатунного подшипника с крышки.

Вставьте поршень в цилиндр так, чтобы он вышел из цилиндра, а затем извлеките его вместе с шатуном.

Снимите вкладыш шатунного подшипника с шатуна.

Осторожно извлеките поршень с шатуном из цилиндра, чтобы не повредить зеркало цилиндра.

Проверьте метки на шатуне и крышке шатуна.

Если метки не видны, пометьте шатун и крышку номером цилиндра.

Таким же образом снимите остальные поршни с шатунами.

С помощью съемника снимите поршневые кольца.

Снимите стопорные кольца с обеих сторон поршня.

Выпрессуйте поршневые пальцы с помощью специального инструмента.

При отсутствии инструмента поршневые пальцы можно выбить легкими ударами молотка по оправке 1.

Снять шатун 2 с поршня 3. соединительные стержни.

После разборки промойте все детали бензином.

Очистить поршни от нагара.

Очистите канавки поршневых колец старым поршневым кольцом или сломанным кольцом.

Осмотр, проверка и ремонт

Проверка поршней. При наличии на них потертостей, следов прогара, глубоких царапин поршни заменить.

Измерьте диаметр поршня.

Если меньше 91,9 мм, заменить поршень. Диаметр поршня измеряется в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже оси поршневого пальца.

Поршень устанавливается в цилиндр с зазором 0,024 -0,048 мм.

Для обеспечения зазора поршни разделены по диаметру на пять размерных групп A, B, C, D и E.

Буквенное обозначение выбито на днище поршня.

При подборе поршня к цилиндру необходимо обеспечить указанный выше зазор.

Максимально допустимый зазор между поршнем и цилиндром 0,25 мм.

Зазор между поршнем и цилиндром можно определить путем измерения поршня и цилиндра.

Поршни поставляются в запчастях двух ремонтных размеров: с увеличенным диаметром на 0,5 мм и на 1,0 мм.

На одной из бобышек под поршневой палец отлиты надписи «406» (поршень номинального размера), «406АП» (поршень увеличен на 0,5 мм), «406БР» (поршень увеличен на 1,0 мм).

Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня.

Разрыв должен быть в пределах 0,05 -0,087 мм для компрессионных колец и 0,115 -0,365 мм для маслосъемного кольца.

Если зазоры больше указанных, кольца или поршни необходимо заменить.

Измерить зазоры в замках поршневых колец.

Для этого вставьте кольцо в цилиндр и продвигайте поршень как оправку так, чтобы кольцо вошло в цилиндр ровно, без перекосов.

Измерить зазор в замковом кольце щупом, он должен быть в пределах 0,3 -0,6 мм для компрессионных колец и 0,5 -1,0 мм для дисков маслосъемных.

Если зазор превышает указанный, замените кольцо.

Если зазор меньше, можно подпилить концы кольца напильником, зажатым в тисках. В этом случае кольцо перемещается вверх и вниз по файлу.

Проверить посадку поршневого пальца на верхнем конце шатуна.

Зазор между пальцем и втулкой шатуна должен быть в пределах 0,0045 -0,0095 мм.

Поршни, поршни и шатуны делятся на четыре размерные группы и маркируются краской.

Палец маркируется на внутренней поверхности с одного конца, шатун маркируется на шатуне, поршень маркируется на нижней поверхности одной из бобышек или на днище поршня выбивается римская цифра.

Размерные группы поршней, шатунов и пальцев приведены в таблице.

Слегка смажьте поршневой палец моторным маслом и вставьте в верхний конец шатуна.

Палец должен входить в головку от усилия большого пальца равномерно, без заеданий.

Шатун должен поворачиваться на пальце под действием собственного веса из исходного горизонтального положения.

Штифт не должен выдвигаться или выпадать из головки шатуна под собственным весом, когда шатун поворачивается так, чтобы штифт находился в вертикальном положении.

Поршневой палец и шатун должны быть одной или соседних размерных групп.

Поршни с поршневыми кольцами, пальцами и шатунными узлами подбираются по массе. Разница в весе для одного двигателя должна быть не более 10 г.

Осмотрите шатунные вкладыши. При наличии на них потертостей, рисков, сколов и т. п. их необходимо заменить.

При наличии на них потертостей, рисков, сколов и т. п. их необходимо заменить.

Установите крышки на шатуны и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60 +0,019 мм, максимально допустимый диаметр 60,03 мм.

Если измеренный диаметр превышает предел, замените шатун колпачком.

Измерьте диаметр отверстия во втулке шатуна.

Номинальный диаметр отверстия 22 +0,007 и 22 –0,003 мм, максимально допустимый — 22,01 мм. Если измеренный диаметр превышает предел, замените шатун.

Размеры шатунно-поршневой группы приведены в таблице (таблице)

Сборка и установка

Собрать поршень 4 с шатуном 3. Перед этим нагреть поршень до температуры 60-80 °С.

Затем быстро вставьте шатун в поршень так, чтобы надпись: «Впереди» на поршне и выступ А на шатуне оказались с одной стороны, и нажмите на поршневой палец 6.

Установите стопорные кольца

Установите поршневые кольца на поршень с помощью съемника.

На верхнем компрессионном кольце имеется надпись: «Верхнее», кольцо необходимо устанавливать на поршень этой надписью к днищу поршня.

На внутренней стороне нижнего компрессионного кольца имеется канавка, кольцо необходимо устанавливать этой канавкой вверх к днищу поршня.

Вставьте втулку 7 в нижнюю головку шатуна, при этом стопорный выступ на втулке должен войти в выемку в нижней головке поршня.

Вставьте втулку 1 в крышку шатуна 2, следя за тем, чтобы стопорный выступ втулки попал в выемку в крышке.

Смажьте цилиндр, поршень 4, шейку коленчатого вала и подшипники 1 и 7 моторным маслом.

Поверните поршневые кольца так, чтобы замки компрессионных колец находились под углом 180° друг к другу, замки маслосъемных дисков также находились под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца находится под углом 45° к замку одного из маслосъемных дисков.

Размерные группы поршней, шатунов и пальцев

Провернуть коленчатый вал так, чтобы шатунная шейка цилиндра, в котором установлен поршень, находилась на н. м.т.

м.т.

Вставить поршень с шатуном в цилиндр, надписью: «Front» на бобышке поршня, обращенной к передней части двигателя (в сторону привода распредвала).

Чтобы не повредить зеркало цилиндра, на шатунные болты рекомендуется надеть втулки из мягкого материала (например, кусочки резины или пластиковые шланги).

С помощью специального обжима сжать поршневые кольца и рукояткой молотка слегка вдавить поршень в цилиндр, при этом обжим должен быть плотно прижат к блоку, иначе поршневые кольца могут сломаться.

Переместите поршень вниз так, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снимите обрезки шлангов с болтов шатуна.

Установить крышку шатуна 2 на болты шатуна, при этом выступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна (рис. 6), а номера цилиндров выбиты на шатуне и крышке должны располагаться с одной стороны.

Установите гайки шатунных болтов и затяните их моментом 68–75 Н·м (6,8–7,5 кгс·м).

Таким же образом установите остальные поршни с шатунами.

Несколько раз провернуть коленчатый вал, он должен вращаться легко, без заеданий.

Установить масляный насос, масляный поддон и головку блока цилиндров.

Как отремонтировать ГБЦ двигателя ЗМЗ-405, ЗМЗ-406

Ремонт ГБЦ производится при капитальном ремонте двигателя и при замене прокладки ГБЦ.

Очень важно отремонтировать головку после перегрева двигателя.

При перегреве могут возникнуть дефекты, которые могут быть невидимы визуально.

Поэтому все операции по ремонту ГБЦ необходимо проводить аккуратно.

Во многом от этого зависит работа двигателя. А это избавит вас от лишней работы и затрат.

Качественно отремонтированная головка — это 50% хорошей работы двигателя.

Снятие ГБЦ см. статью — «Замена прокладки ГБЦ двигателя ЗМЗ-405, ЗМЗ-406».

Отвернуть гайки 1 и снять экран 5 датчика фаз, кронштейн 2 подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора. Отверните болт 3 и снимите 4-фазный датчик.

Открутить аварийные датчики давления масла 7 и указатель давления масла 8.

Ослабить хомут 1 и снять шланг с трубки регулятора холостого хода.

Отвернуть гайки 2 и снять резервуар 3 с впускного патрубка.

Снимите прокладку ресивера.

Отвернуть гайки 1 и снять впускной трубопровод 2 вместе с форсунками и топливопроводом (на фото не показан).

Снимите прокладку впускной трубы.

Выверните винты 1 и снимите заднюю крышку 2 головки блока.

Снимите прокладку крышки.

Снять гидравлические толкатели для 1 клапана.

Снимать гидротолкатели удобнее с помощью магнита или присоски.

Гидротолкатели взаимозаменяемы, поэтому перед снятием их необходимо пометить, чтобы можно было установить на свое место при сборке.

Храните гидравлические толкатели в том же положении, что и на клапанах, чтобы из них не вытекало масло.

Если в конструкции съемника не предусмотрен упор клапана, подложите под него подходящий упор.

Сжимаем пружины сухарем. Чтобы тарелка пружин легче отрывалась от сухарей, можно нанести легкий удар молотком по твердой сошке сухаря.

Вынимаем пинцетом две сухари и плавно отпускаем пружинки.

Снимите верхнюю пластину и две пружины клапана.

С помощью съемника снимаем маслозаливную крышку…

Поддеваем ее отверткой и вынимаем опорную шайбу 1 из клапанных пружин.

Переверните головку блока цилиндров и снимите клапан, отметив место его установки, чтобы при последующей сборке клапан вернулся на прежнее место.

Аналогичным образом снимите и пометьте остальные клапаны.

Изношенные направляющие клапанов выпрессовываются оправкой

Шестигранным ключом на 8 откручиваем пробки масляных каналов бензин, протрите и высушите.

Очистить камеры сгорания и клапаны от нагара.

Осмотрите головку блока.

При наличии трещин на перемычках между седлами клапанов, следов прогара и трещин на стенках камеры сгорания заменить головку блока.

С помощью металлической линейки и щупов проверьте, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого положите линейку ребром на поверхность головки блока, посередине вдоль, а затем поперек и измерьте щупом зазор между поверхностью головки и линейкой.

Если зазор больше 0,1 мм, замените головку. 4.

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между толкателями клапанов и каналами для гидрокомпенсаторов в головке блока.

Зазор рассчитывается как разница между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, максимально допустимый диаметр 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 -0,025 и 35,0 -0,041 мм, максимально допустимый диаметр 34,95 мм.

Максимально допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель.

Если это не помогло, замените головку блока.

Осмотрите клапаны.

При обнаружении трещин на рабочей фаске клапана, коробления головки клапана, прогара, деформации штока клапан подлежит замене.

Мелкие царапины и царапины на торце клапана можно удалить притиркой.

Притирка клапана к седлу производится следующим образом:

- — вставить клапан в головку блока;

- — на шток клапана надеть приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкозернистого абразивного порошка с моторным маслом;

- — с помощью приспособления повернуть клапан в обе стороны, периодически прижимая его к седлу.

Внешним признаком удовлетворительной притирки является сплошной матово-серый цвет рабочей фаски седла и клапана.

После притирки протрите седло и клапан чистой тканью и тщательно промойте, чтобы удалить остатки притирочной пасты.

Для проверки герметичности клапана установите его в головку блока вместе с пружинами и сухарями.

После этого положите головку блока на бок и залейте керосин в закрытый вентилем канал.

Если в течение 3 минут. керосин в камеру сгорания не просочится, клапан считается герметичным.

Проверить состояние пружин клапанов. Пружины, которые согнуты, треснуты или сломаны, должны быть заменены.

Проверить состояние седел клапанов. Кромки седла не должны иметь следов износа, точечной коррозии, коррозии и т. д.

Мелкие повреждения (небольшие следы, царапины и т.п.) можно устранить притиркой клапанов.

Более сильные дефекты можно удалить шлифовкой.

При шлифовании соблюдать размеры седла, указанные на рисунке

Профиль седла клапана мод. 4062.

После притирки проверить биение фаски седла относительно отверстия в направляющей клапана, максимально допустимое биение 0,05 мм.

После притирки отшлифовать клапаны. Затем тщательно очистите и продуйте головку блока сжатым воздухом, чтобы в каналах, закрытых клапанами, и в камерах сгорания не осталось абразивных частиц.

Затем тщательно очистите и продуйте головку блока сжатым воздухом, чтобы в каналах, закрытых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует отметить, что после притирки седла клапан садится глубже в седло.

Поэтому после притирки нужно измерить расстояние между торцом штока клапана, прижатым к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа толкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор рассчитывается как разница между диаметром отверстия во втулке и диаметром штока клапана.

Максимально допустимый зазор 0,2 мм. Если зазор больше указанного, замените клапан и направляющую втулку.

Старая втулка выпрессовывается оправкой со стороны камеры сгорания.

Установить новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскости головки блока со стороны отверстия под гидротолкатели.

Перед установкой вводы необходимо охладить до -40…45°С, а головку блока нагреть до температуры +160…175°С.

Втулка должна входить в головку блока свободно или с небольшим усилием.

На запчасти поставляются направляющие клапанов трех ремонтных размеров.

Первый капитальный ремонт с увеличением наружного диаметра втулки на 0,02 мм.

Второй имеет наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040 мм, третий имеет увеличенный на 0,02 мм диаметр от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров необходимо расточить отверстие до диаметра 14,2 -0,023 и 14,2 -0,050 мм.

После установки новых втулок расширьте в них отверстия под клапаны

Затем отшлифуйте седла клапанов, как указано выше.

Для проверки головки блока на наличие трещин необходимо подвести шланг подачи сжатого воздуха к одному из отверстий рубашки охлаждения.

Заглушите все отверстия в головке деревянными заглушками.

Погрузить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм.

В местах трещин будут выходить пузырьки воздуха.

Зачистив привалочную плоскость головки, проверяем качество прилегания головки к блоку изогнутой линейкой.

При деформации более 0,05 мм плоскостность должна быть восстановлена механической обработкой, однако при неплоскостности более 0,1 мм головка ремонту не подлежит.

Промываем головку керосином или соляркой, очищаем масляные каналы от отложений.

Затем чистой тряпкой протираем поверхности и продуем каналы сжатым воздухом.

Установите на место заглушки масляных каналов.

Запрессовываем новые втулки клапанов через алюминиевую прокладку, предварительно нагревая головку до 160–180°С и охлаждая втулки в «сухом льду» (CO 2 ).

Устанавливаем клапаны в порядке, обратном снятию, заменяя старые маслосъемные колпачки новыми

Притирка клапанов

Наносим притирочную пасту на скос клапана и устанавливаем ее в соответствующую втулку головки.