Тяговый электродвигатель: устройство и принцип работы

Электрические машины преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов. Использование их в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами – щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

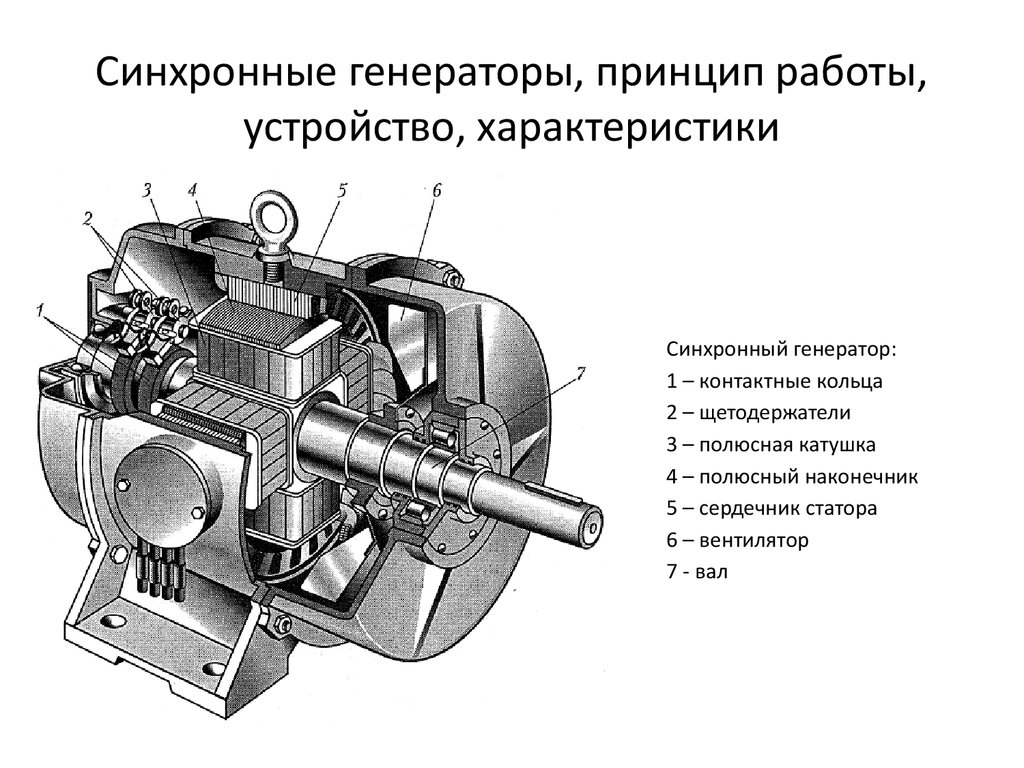

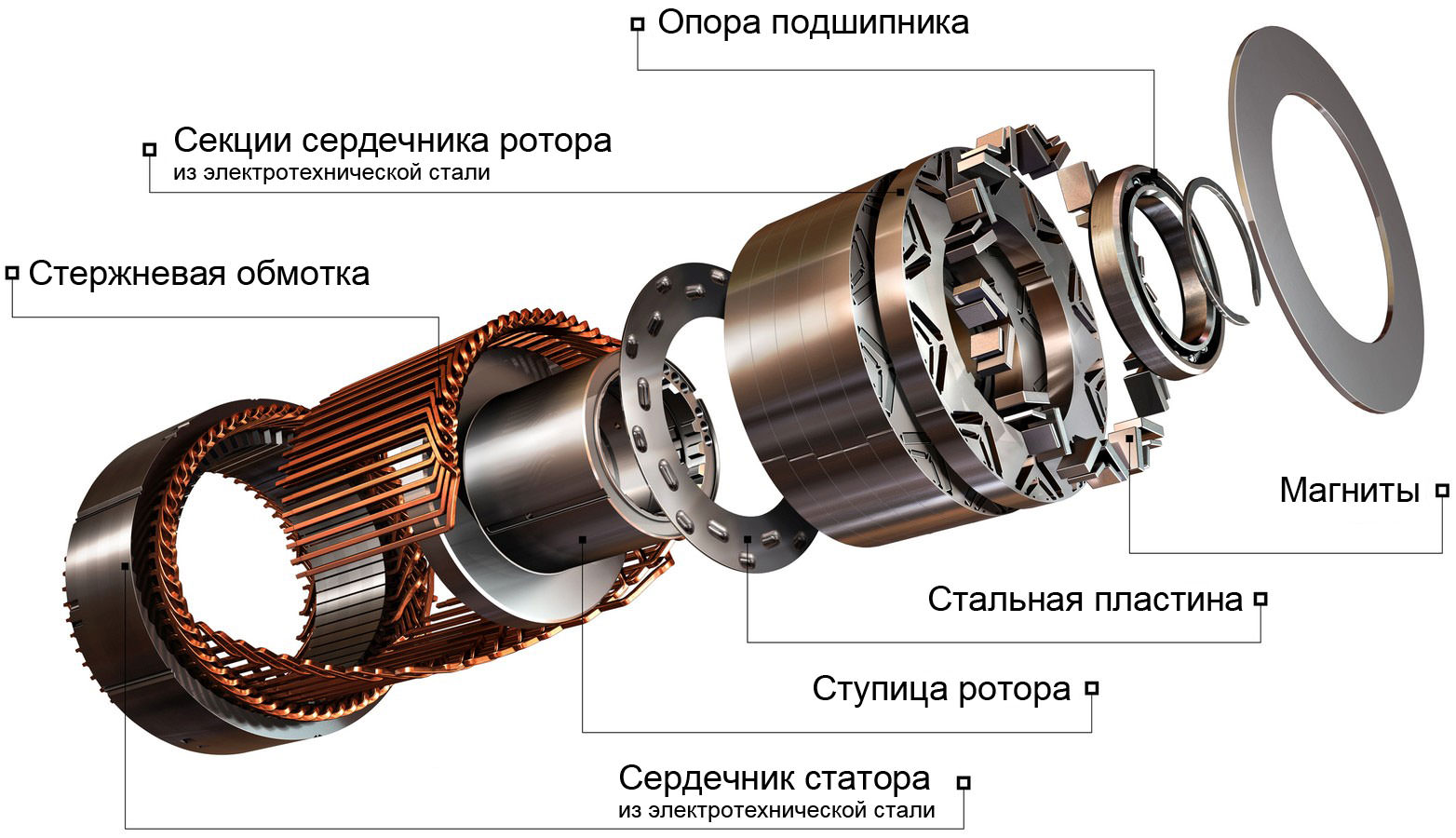

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

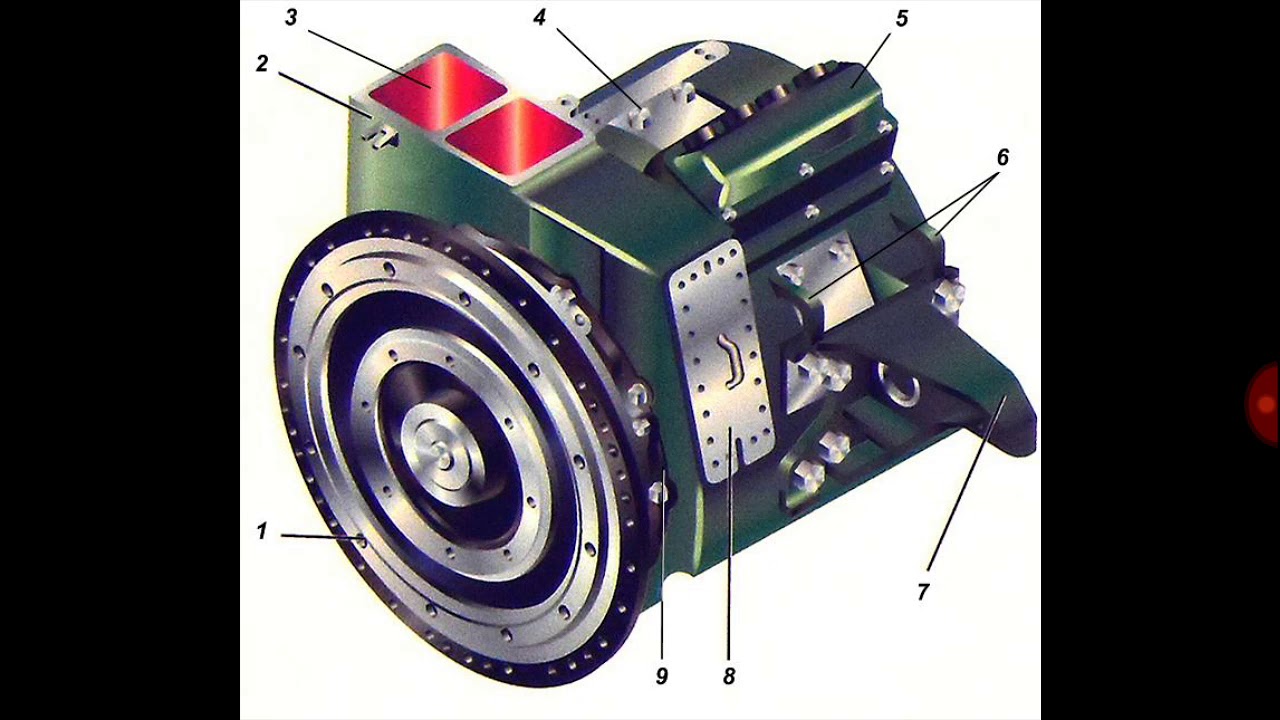

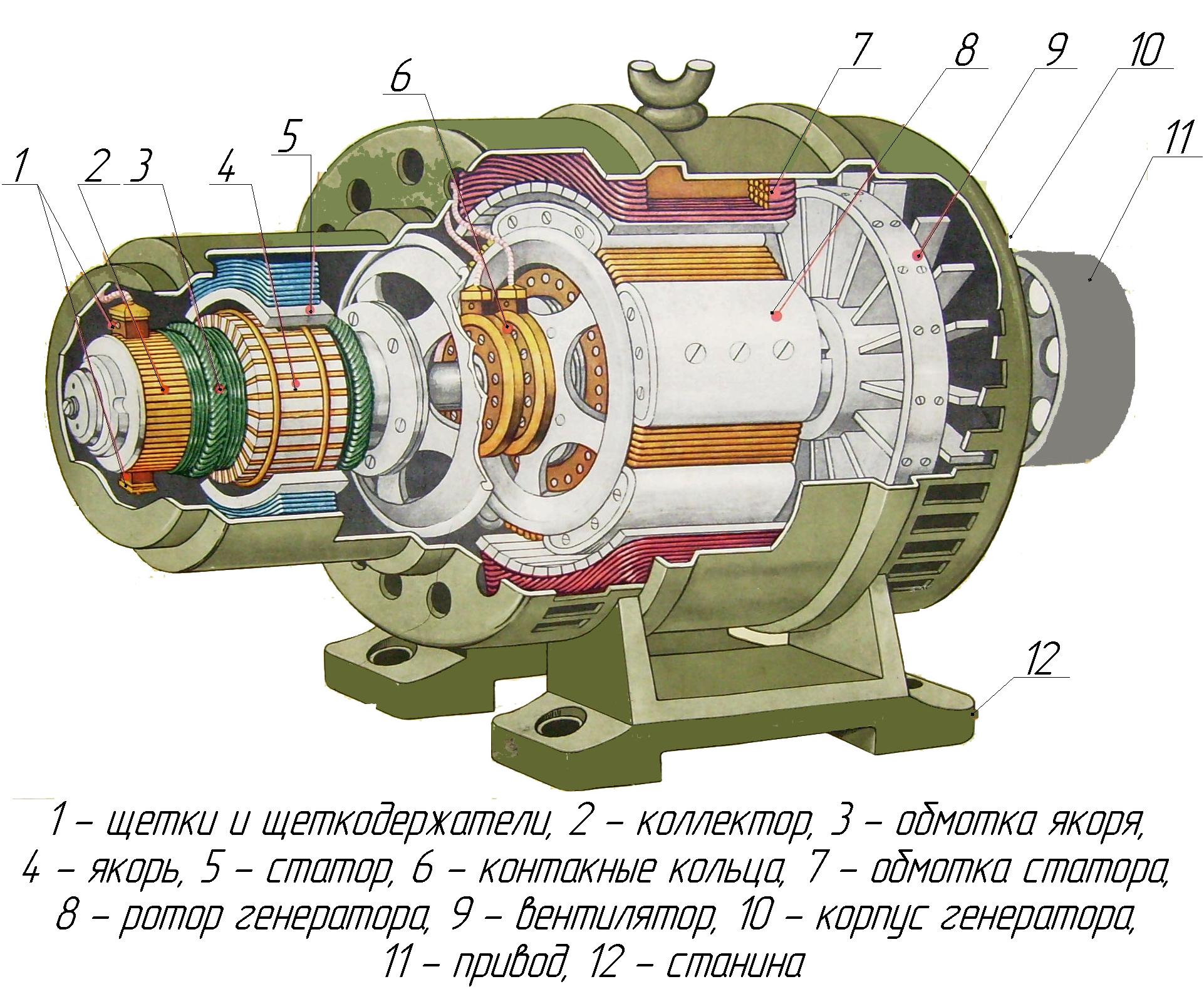

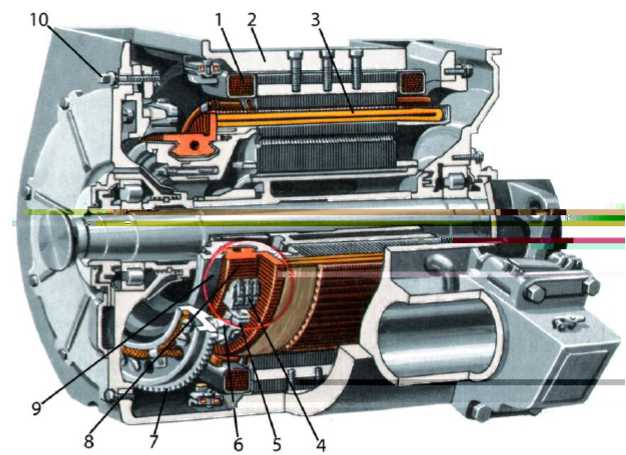

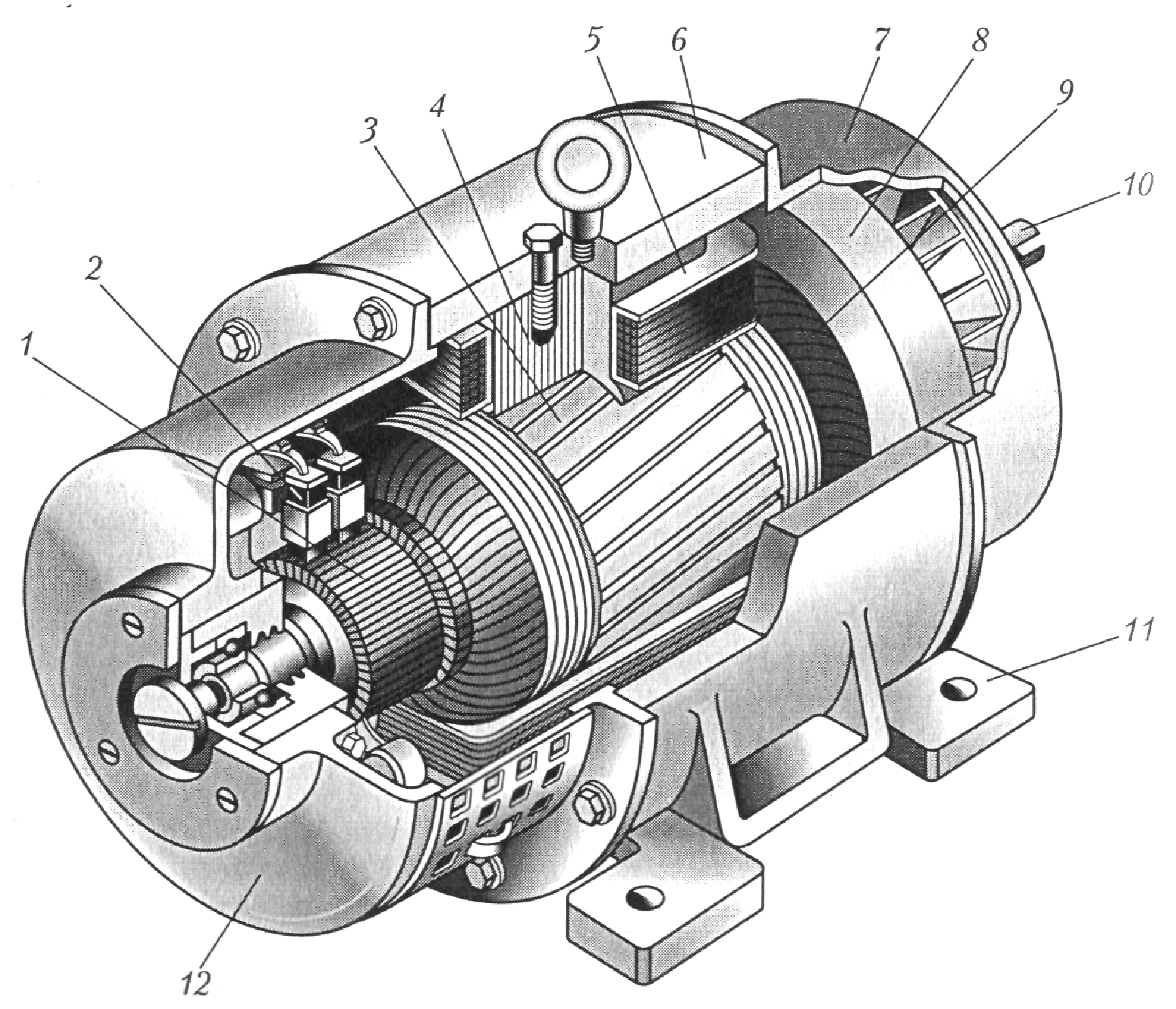

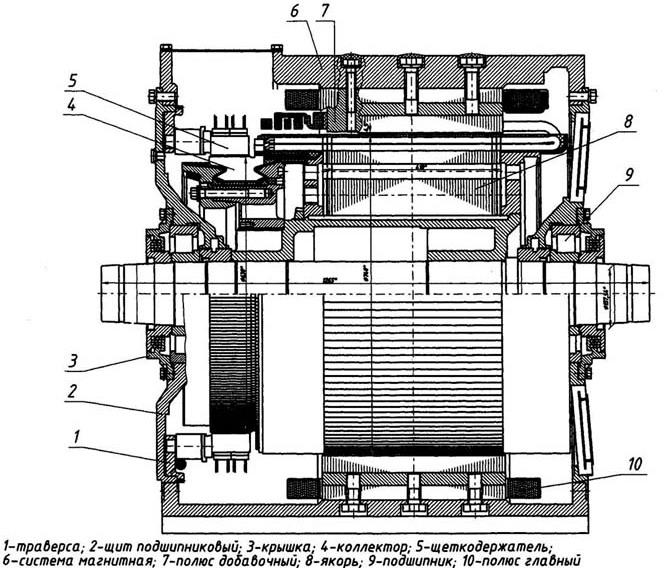

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

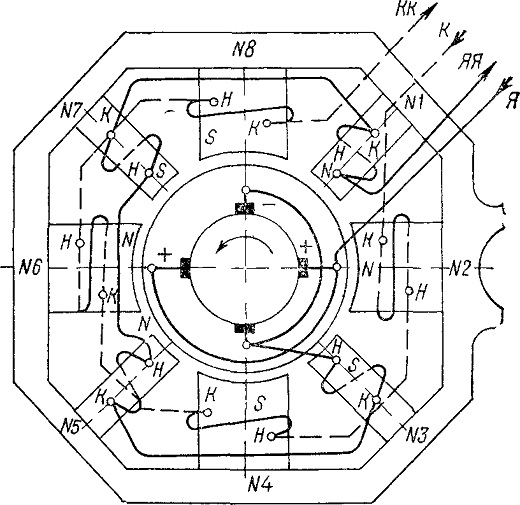

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов – сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

Назначение и устройство добавочных полюсов

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

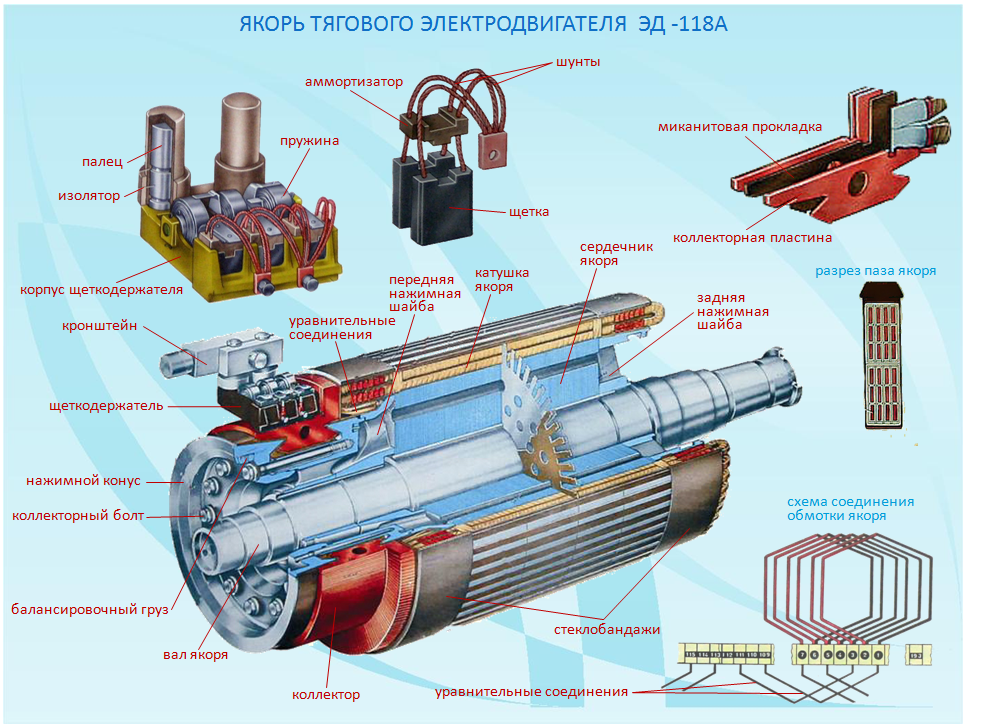

Якорь и коллектор

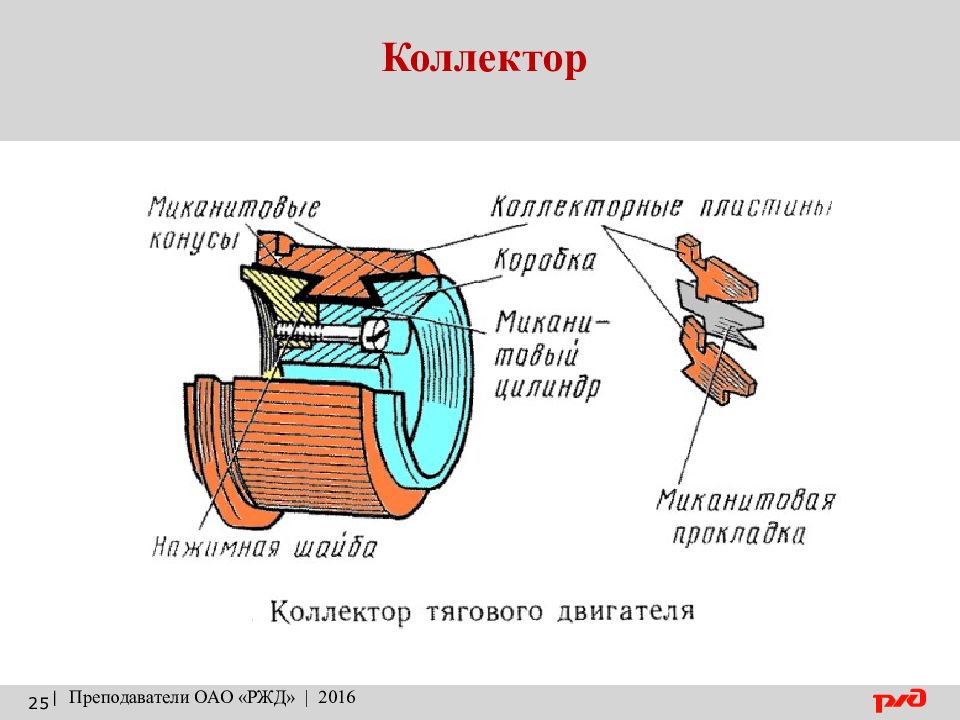

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

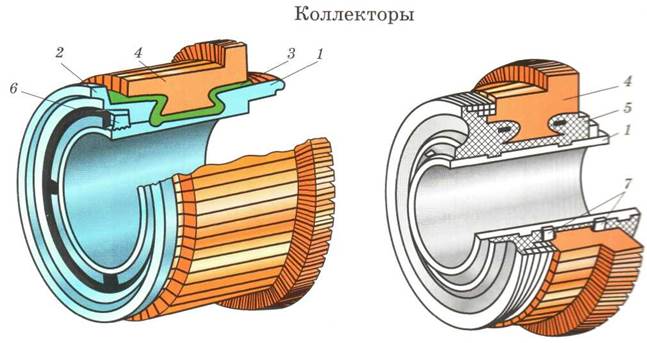

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

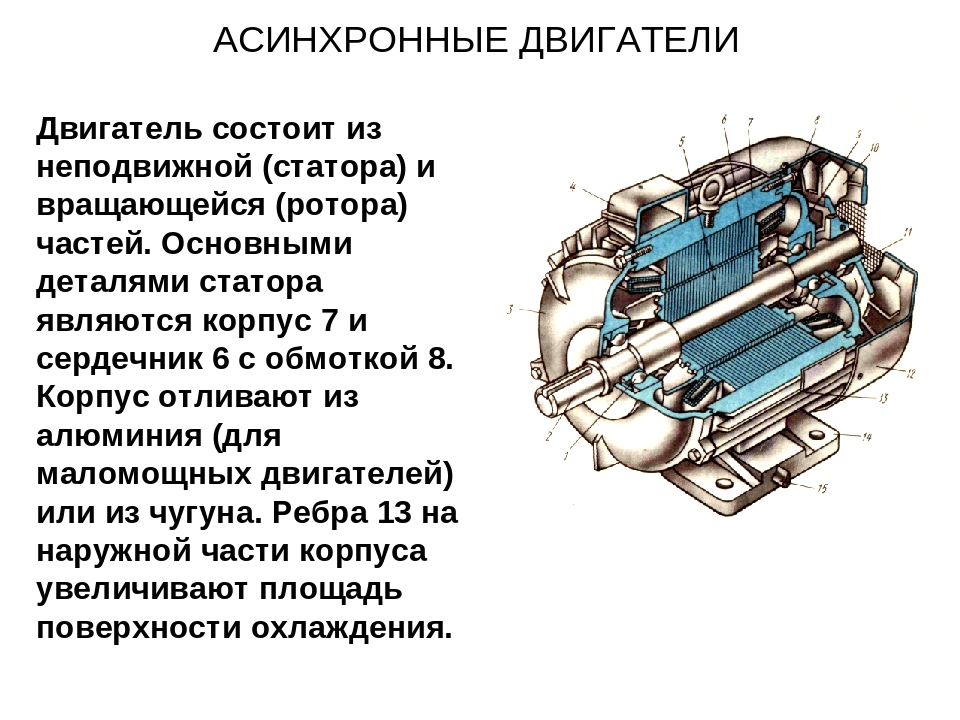

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.

Подобная схема существенно упрощает использование системы электрического торможения.

Общие сведения об устройстве тяговых двигателей постоянного и пульсирующего тока

§ 29. Общие сведения об устройстве тяговых двигателей постоянного и пульсирующего тока

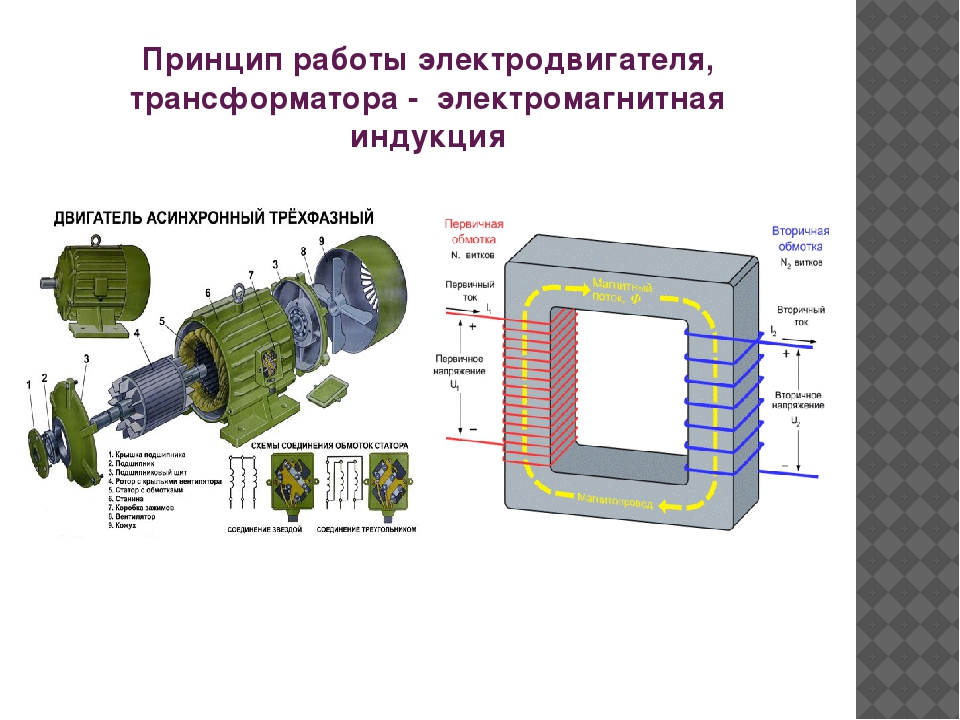

| Принцип работы тягового двигателя постоянного тока основан на использовании явления электромагнитной индукции. Его конструкция в отличие от большинства промышленных машин постоянного тока обусловлена тяжелыми и своеобразными условиями работы и типом тяговой передачи. Однако все тяговые двигатели постоянного и пульсирующего тока имеют много общего в части возбуждения и конструктивного исполнения. Большинство тяговых двигателей выполнено с последовательным возбуждением, которое, как известно, позволяет получать мягкие характеристики. У двигателей с последовательным возбуждением при возрастании нагрузки, например вдвое, частота вращения их якорей уменьшается до 70% первоначальной, а потребляемая ими мощность возрастает лишь на 0,25%. Скоростные характеристики таких двигателей называют мягкими. В двигателях с параллельным возбуждением с увеличением нагрузки на их валах вдвое ток и мощность также возрастают вдвое Поэтому их скоростные характеристики называют жесткими.

У двигателей с последовательным возбуждением при возрастании нагрузки, например вдвое, частота вращения их якорей уменьшается до 70% первоначальной, а потребляемая ими мощность возрастает лишь на 0,25%. Скоростные характеристики таких двигателей называют мягкими. В двигателях с параллельным возбуждением с увеличением нагрузки на их валах вдвое ток и мощность также возрастают вдвое Поэтому их скоростные характеристики называют жесткими.

У двигателей последовательного возбуждения вследствие квадратичной (до насыщения) зависимости вращающего момента от нагрузки довольно просто регулировать режимы работы и мощность При увеличении нагрузки значительно увеличивается вращающий момент и уменьшается частота вращения, а при снижении ее уменьшается вращающий момент, но увеличивается частота, т е. автоматически регулируется мощность двигателя, в то время как у двигателя с параллельным возбуждением требуется регулировать ток возбуждения для изменения частоты вращения На же-

лезных дорогах Советского Союза и зарубежных имеются опытные электровозы с независимым и смешанным возбуждением тяговых двигателей.

Колебания напряжения в контактной сети, неизбежные в условиях эксплуатации, значительно меньше отражаются на работе двигателей с последовательным возбуждением, чем с параллельным. У двигателя с последовательным возбуждением габаритные размеры катушек значительно меньше, чем у двигателя с параллельным возбуждением. Напряжение на зажимах последовательной обмотки составляет всего несколько процентов от напряжения на коллекторе, в то время как на зажимах параллельной обмотки оно равно полному напряжению, приходящемуся на двигатель. Поэтому для параллельной обмотки требуется изоляция, выдерживающая большее напряжение, а следовательно, и более дорогая.

Магнитный поток двигателя с параллельным возбуждением возрастает медленно; при включении двигатель хуже переносит различные переходные процессы. При одном и том же токе в зоне больших нагрузок (что соответствует режиму пуска) двигатель с последовательным возбуждением имеет больший вращающий момент, чем двигатель с параллельным возбуждением при той же мощности. Габаритные размеры двигателя с параллельным возбуждением будут больше, так как при максимальной силе тяги он потребляет значительно больший ток, чем двигатель с последовательным возбуждением, и, следовательно, значительно больше нагреваются его узлы. При параллельной работе нескольких таких двигателей расхождение в нагрузках, вызванное неизбежной разницей свойств материалов, применяемых при изготовлении двигателей, допусков на обработку и сборку отдельных деталей и узлов, разницей в диаметрах бандажей колесных пар и т. д., может оказаться недопустимо большим. При двигателях с последовательным возбуждением эта разница будет незначительной.

Габаритные размеры двигателя с параллельным возбуждением будут больше, так как при максимальной силе тяги он потребляет значительно больший ток, чем двигатель с последовательным возбуждением, и, следовательно, значительно больше нагреваются его узлы. При параллельной работе нескольких таких двигателей расхождение в нагрузках, вызванное неизбежной разницей свойств материалов, применяемых при изготовлении двигателей, допусков на обработку и сборку отдельных деталей и узлов, разницей в диаметрах бандажей колесных пар и т. д., может оказаться недопустимо большим. При двигателях с последовательным возбуждением эта разница будет незначительной.

Однако тяговые двигатели с последовательным возбуждением склонны к бок-сованию, а при использовании их на э.п.с. с рекуперативным и рекуперативно-реос-

татным торможением необходим специальный возбудитель для независимого питания обмоток при рекуперации. Все это приводит к увеличению как эксплуатационных расходов, так и капитальных вложений на изготовление электровозов с тяговыми двигателями последовательного возбуждения.

На современных локомотивах мощность тяговых двигателей и электровоза регулируют не ступенчато, а плавно, используя тиристоры В этом случае, применяя независимое или смешанное возбуждение тяговых двигателей, можно значительно расширить пределы регулирования мощности электровоза по сравнению с имеющимися при тяговых двигателях последовательного возбуждения. Принципиально независимое и смешанное возбуждение тяговых двигателей возможно осуществить на электровозах как постоянного, так и переменного тока (подробно см. § 83).

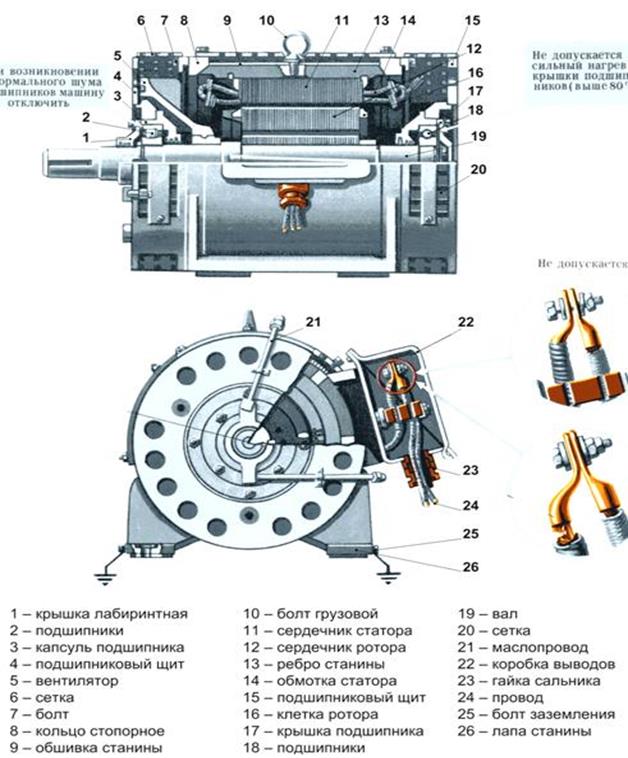

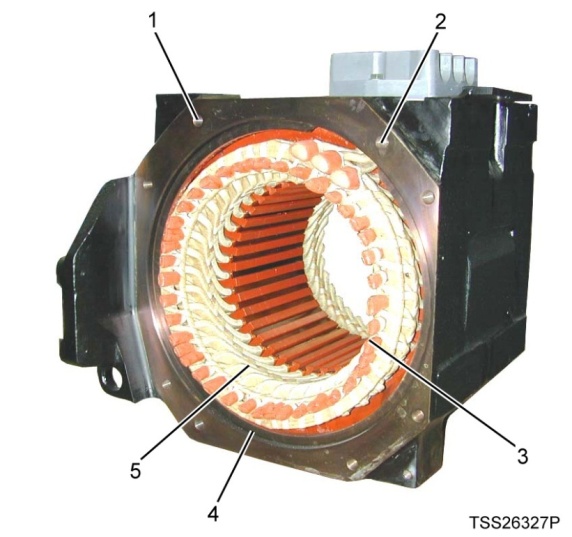

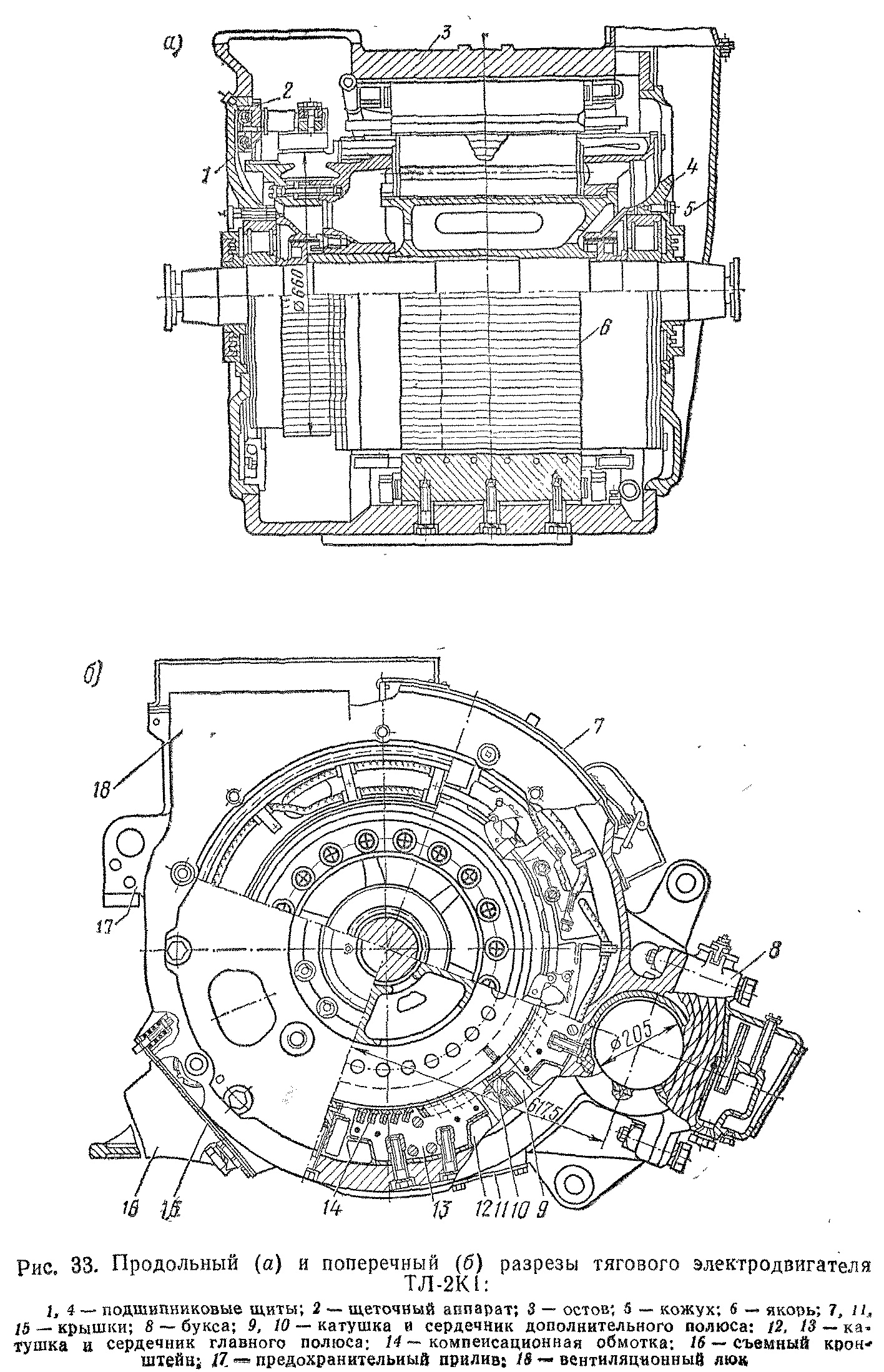

Все тяговые двигатели выполняют закрытого типа с независимой вентиляцией (на электровозах) либо самовентилирующимися (на моторных вагонах) Основными узлами каждого тягового двигателя постоянного и пульсирующего тока являются: остов, главные и добавочные (дополнительные) полюса, якорь, щеткодержатели с кронштейнами, подшипниковые щиты. Двигатели с опорно-осевым подвешиванием имеют еще шапки моторно-осевых подшипников, а самовентилирующиеся — вентиляторы.

Размеры каждого тягового двигателя, его масса, эксплуатационные и экономические показатели при заданных мощности двигателя в часовом режиме, напряжении на зажимах, напряжении на изоляцию и др. ном — номинальная расчетная сила тяги колесной пары, кН; V ном — номинальная расчетная скорость, км/ч; т| „ — к.п.д. тяговой передачи (для одноступенчатой зубчатой передачи т) „ = 0,975).

ном — номинальная расчетная сила тяги колесной пары, кН; V ном — номинальная расчетная скорость, км/ч; т| „ — к.п.д. тяговой передачи (для одноступенчатой зубчатой передачи т) „ = 0,975).

Сила тяги /•’ном = фР 0 зависит от заданной нагрузки движущей колесной пары на рельсы Р 0 и коэффициента сцепления ф, номинальная скорость — от назначения локомотива. К выбору расчетных значений силы тяги и скорости подходят очень тщательно. Если сила тяги несколько занижена, двигатели будут часто работать с перегрузкой. При завышении расчетной скорости увеличивается необходимая мощность двигателя и коммутационной аппаратуры, что повышает их массу и размеры.

⇐Предыдущая Оглавление Следующая⇒

Принцип работы тягового двигателя ДК-117 ДМ в моторном режиме. — Студопедия

Вокруг любого проводника с током образуется магнитное поле. Если проводник с током поместить внутрь другого магнитного поля, то в результате взаимодействия двух магнитных полей образуется выталкивающая сила F, направление которой определяется по Правилу левой руки:

Если ладонь левой руки расположить так, чтобы магнитные силовые линии входили в ладонь, а 4 пальца указывали направление тока в проводнике, то отогнутый большой палец укажет направление действия выталкивающей силы.

Принцип работы тягового двигателя ДК-117 ДМ в генераторном режиме.

При работе двигателя обмотки якоря пересекаются с магнитными силовыми линиями, исходящими от обмоток возбуждения (главных полюсов). При этом в обмотках якоря наводится ЭДС, направленная против приложенного напряжения, поэтому её часто называют противо-ЭДС. Её направление определяется по Правилу правой руки.Применительно к двигателю оно выглядит так:

Если ладонь правой руки расположить так, чтобы в неё входили силовые линии магнитного поля от обмоток возбуждения, а отогнутый большой палец направить по направлению вращения якоря, то 4 вытянутых пальца укажут направление противо-ЭДС ( ЭДС для генератора).

Технические характеристики и основные неисправности тягового двигателя ДК-117 ДМ.

● часовая мощность — 114 кВт

● максимальная частота вращения – 3250 об/мин (испытательная – 4850 об/мин)

● общее сопротивление всех обмоток – примерно 0,07 Ом (0,069 Ом)

(якорь — 0,0285 Ом; главные полюса — 0,0312 Ом; дополнительные полюса — 0,0094 Ом)

● нажатие на щётку – 2-3 кгс, разница силы нажатия щёток в одном держателе – 0,3 кгс

● минимальная высота щётки – 25мм

● минимальная площадь прилегания щётки к коллектору – 75%

● максимально допустимый обрыв жил шунта щётки – 10%

● максимальный нагрев якорных подшипников – 100 0С (подшипниковых щитов — 55 0С)

● масса – 760 кг.

● наработка «на отказ» — 4 500 000 км.

— пробоя изоляции обмоток якоря;

— пробоя изоляции обмоток главных и дополнительных полюсов;

— повреждения пальцев, кронштейнов и щеткодержателей;

— кругового огня по коллектору

устройство, принцип работы, типы, управление

Эра электродвигателей берёт своё начало с 30-х годов XIX века, когда Фарадей на опытах доказал способность вращения проводника, по которому проходит ток, вокруг постоянного магнита. На этом принципе Томасом Девенпортом был сконструирован и испытан первый электродвигатель постоянного тока. Изобретатель установил своё устройство на действующую модель поезда, доказав тем самым работоспособность электромотора.

Практическое применение ДПТ нашёл Б. С. Якоби, установив его на лодке для вращения лопастей. Источником тока учёному послужили 320 гальванических элементов. Несмотря на громоздкость оборудования, лодка могла плыть против течения, транспортируя 12 пассажиров на борту.

Лишь в конце XIX столетия синхронными электродвигателями начали оснащать промышленные машины. Этому способствовало осознание принципа преобразования электродвигателем постоянного тока механической энергии в электричество. То есть, используя электродвигатель в режиме генератора, удалось получать электроэнергию, производство которой оказалось существенно дешевле от затрат на выпуск гальванических элементов. С тех пор электродвигатели совершенствовались и стали завоёвывать прочные позиции во всех сферах нашей жизнедеятельности.

Устройство и описание ДПТ

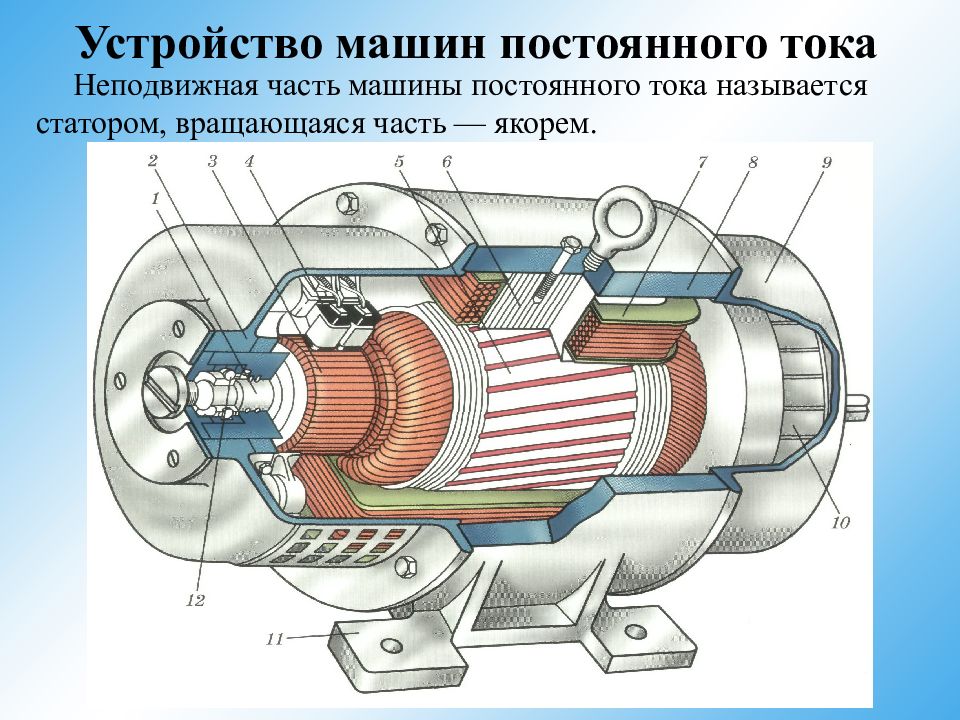

Конструктивно электродвигатель постоянного тока устроен по принципу взаимодействия магнитных полей.

Самый простой ДПТ состоит из следующих основных узлов:

- Двух обмоток с сердечниками, соединенных последовательно. Данная конструкция расположена на валу и образует узел, называемый ротором или якорем.

- Двух постоянных магнитов, повёрнутых разными полюсами к обмоткам. Они выполняют задачу неподвижного статора.

- Коллектора – двух полукруглых, изолированных пластин, расположенных на валу ДПТ.

- Двух неподвижных контактных элементов (щёток), предназначенных для передачи электротока через коллектор до обмоток возбуждения.

Рисунок 1. Схематическое изображение простейшего электродвигателя постоянного тока.

Рассмотренный выше пример – это скорее рабочая модель коллекторного электродвигателя. На практике такие устройства не применяются. Дело в том, что у такого моторчика слишком маленькая мощность. Он работает рывками, особенно при подключении механической нагрузки.

Статор (индуктор)

В моделях мощных современных двигателях постоянного тока используются статоры, они же индукторы, в виде катушек, намотанных на сердечники. При замыкании электрической цепи происходит образование линий магнитного поля, под действием возникающей электромагнитной индукции.

Для запитывания обмоток индуктора ДПТ могут использоваться различные схемы подключения:

- с независимым возбуждением обмоток;

- соединение параллельно обмоткам якоря;

- варианты с последовательным возбуждением катушек ротора и статора;

- смешанное подсоединение.

Схемы подключения наглядно видно на рисунке 2.

Рисунок 2. Схемы подключения обмоток статора ДПТ

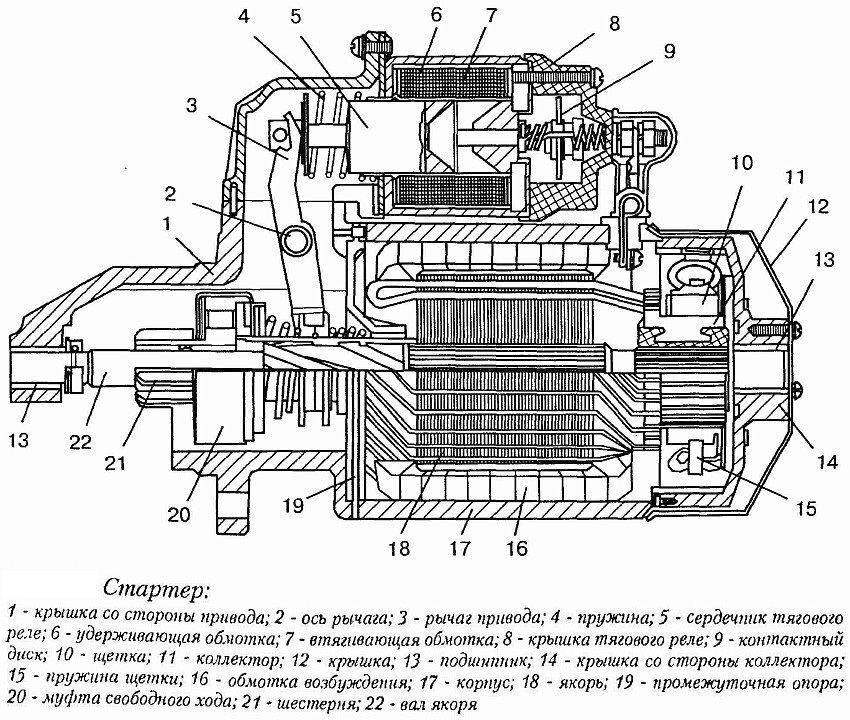

У каждого способа есть свои преимущества и недостатки. Часто способ подключения диктуется условиями, в которых предстоит эксплуатация электродвигателя постоянного тока. В частности, если требуется уменьшить искрения коллектора, то применяют параллельное соединение. Для увеличения крутящего момента лучше использовать схемы с последовательным подключением обмоток. Наличие высоких пусковых токов создаёт повышенную электрическую мощность в момент запуска мотора. Данный способ подходит для двигателя постоянного тока, интенсивно работающего в кратковременном режиме, например для стартера. В таком режиме работы детали электродвигателя не успевают перегреться, поэтому износ их незначителен.

Ротор (якорь)

В рассмотренном выше примере примитивного электромотора ротор состоит из двухзубцового якоря на одной обмотке, с чётко выраженными полюсами. Конструкция обеспечивает вращение вала электромотора.

В описанном устройстве есть существенный недостаток: при остановке вращения якоря, его обмотки занимают устойчивое. Для повторного запуска электродвигателя требуется сообщить валу некий крутящий момент.

Этого серьёзного недостатка лишён якорь с тремя и большим количеством обмоток. На рисунке 3 показано изображение трёхобмоточного ротора, а на рис. 4 – якорь с большим количеством обмоток.

Рисунок 3. Ротор с тремя обмоткамиРисунок 4. Якорь со многими обмотками

Подобные роторы довольно часто встречаются в небольших маломощных электродвигателях.

Для построения мощных тяговых электродвигателей и с целью повышения стабильности частоты вращения используют якоря с большим количеством обмоток. Схема такого двигателя показана на рисунке 5.

Рисунок 5. Схема электромотора с многообмоточным якорем

Коллектор

Если на выводы обмоток ротора подключить источник постоянного тока, якорь сделает пол-оборота и остановится. Для продолжения процесса вращения необходимо поменять полярность подводимого тока. Устройство, выполняющее функции переключения тока с целью изменения полярности на выводах обмоток, называется коллектором.

Устройство, выполняющее функции переключения тока с целью изменения полярности на выводах обмоток, называется коллектором.

Самый простой коллектор состоит из двух, изолированных полукруглых пластин. Каждая из них в определённый момент контактирует со щёткой, с которой снимается напряжение. Одна ламель всегда подсоединена к плюсу, а вторая – к минусу. При повороте вала на 180º пластины коллектора меняются местами, вследствие чего происходит новая коммутация со сменой полярности.

Такой же принцип коммутации питания обмоток используются во всех коллекторах, в т. ч. и в устройствах с большим количеством ламелей (по паре на каждую обмотку). Таким образом, коллектор обеспечивает коммутацию, необходимую для непрерывного вращения ротора.

В современных конструкциях коллектора ламели расположены по кругу таким образом, что каждая пластина соответствующей пары находится на диаметрально противоположной стороне. Цепь якоря коммутируется в результате изменения положения вала.

Принцип работы

Ещё со школьной скамьи мы помним, что на провод под напряжением, расположенный между полюсами магнита, действует выталкивающая сила. Происходит это потому, что вокруг проволоки образуется магнитное поле по всей его длине. В результате взаимодействия магнитных полей возникает результирующая «Амперова» сила:

F=B×I×L, где B означает величину магнитной индукции поля, I – сила тока, L – длина провода.

Вектор «Амперовой» всегда перпендикулярен до линий магнитных потоков между полюсами. Схематически принцип работы изображён на рис. 6.

Рис. 6. Принцип работы ДПТ

Если вместо прямого проводника возьмём контурную рамку и подсоединим её к источнику тока, то она повернётся на 180º и остановится в в таком положении, в котором результирующая сила окажется равной 0. Попробуем подтолкнуть рамку. Она возвращается в исходное положение.

Поменяем полярность тока и повторим попытку: рамка сделала ещё пол-оборота. Логично припустить, что необходимо менять направление тока каждый раз, когда соответствующие витки обмоток проходят точки смены полюсов магнитов. Именно для этой цели и создан коллектор.

Именно для этой цели и создан коллектор.

Схематически можно представить себе каждую якорную обмотку в виде отдельной контурной рамки. Если обмоток несколько, то в каждый момент времени одна из них подходит к магниту статора и оказывается под действием выталкивающей силы. Таким образом, поддерживается непрерывное вращение якоря.

Типы ДПТ

Существующие электродвигатели постоянного тока можно классифицировать по двум основным признакам: по наличию или отсутствию в конструкции мотора щеточно-коллекторного узла и по типу магнитной системы статора.

Рассмотрим основные отличия.

По наличию щеточно-коллекторного узла

Двигатели постоянного тока для коммутации обмоток, которых используются щёточно-коллекторные узлы, называются коллекторными. Они охватывают большой спектр линейки моделей электромоторов. Существуют двигатели, в конструкции которых применяется до 8 щёточно-коллекторных узлов.

Функции ротора может выполнять постоянный магнит, а ток от электрической сети подаётся непосредственно на обмотки статора.

В таком варианте отпадает надобность в коллекторе, а проблемы, связанные с коммутацией, решаются с помощью электроники.

В таких бесколлекторных двигателях устранён один из недостатков –искрение, приводящее к интенсивному износу пластин коллектора и щёток. Кроме того, они проще в обслуживании и сохраняют все полезные характеристики ДПТ: простота в управлении связанном с регулировкой оборотов, высокие показатели КПД и другие. Бесколлекторные моторы носят название вентильных электродвигателей.

По виду конструкции магнитной системы статора

В конструкциях синхронных двигателей существуют модели с постоянными магнитами и ДПТ с обмотками возбуждения. Электродвигатели серий, в которых применяются статоры с потоком возбуждения от обмоток, довольно распространены. Они обеспечивают стабильную скорость вращения валов, высокую номинальную механическую мощность.

О способах подключения статорных обмоток шла речь выше. Ещё раз подчеркнём, что от выбора схемы подключения зависят электрические и тяговые характеристики двигателей постоянного тока. Они разные в последовательных обмотках и в катушках с параллельным возбуждением.

Они разные в последовательных обмотках и в катушках с параллельным возбуждением.

Управление

Не трудно понять, что если изменить полярность напряжения, то направление вращения якоря также изменится. Это позволяет легко управлять электромотором, манипулируя полярностью щеток.

Механическая характеристика

Рассмотрим график зависимости частоты от момента силы на валу. Мы видим прямую с отрицательным наклоном. Эта прямая выражает механическую характеристику электродвигателя постоянного тока. Для её построения выбирают определённое фиксированное напряжение, подведённое для питания обмоток ротора.

Примеры механических характеристик ДПТ независимого возбуждения

Регулировочная характеристика

Такая же прямая, но идущая с положительным наклоном, является графиком зависимости частоты вращения якоря от напряжения питания. Это и есть регулировочная характеристика синхронного двигателя.

Построение указанного графика осуществляется при определённом моменте развиваемом ДПТ.

Пример регулировочных характеристик двигателя с якорным управлением

Благодаря линейности характеристик упрощается управление электродвигателями постоянного тока. Поскольку сила F пропорциональна току, то изменяя его величину, например переменным сопротивлением, можно регулировать параметры работы электродвигателя.

Регулирование частоты вращения ротора легко осуществляется путём изменения напряжения. В коллекторных двигателях с помощью пусковых реостатов добиваются плавности увеличения оборотов, что особенно важно для тяговых двигателей. Это также один из эффективных способов торможения. Мало того, в режиме торможения синхронный электродвигатель вырабатывает электрическую энергию, которую можно возвращать в энергосеть.

Области применения

Перечислять все области применения электродвигателей можно бесконечно долго. Для примера назовём лишь несколько из них:

- бытовые и промышленные электроинструменты;

- автомобилестроение – стеклоподъёмники, вентиляторы и другая автоматика;

- трамваи, троллейбусы, электрокары, подъёмные краны и другие механизмы, для которых важны высокие параметры тяговых характеристик.

Преимущества и недостатки

К достоинствам относится:

- Линейная зависимость характеристик электродвигателей постоянного тока (прямые линии) упрощающие управление;

- Легко регулируемая частота вращения;

- хорошие пусковые характеристики;

- компактные размеры.

У асинхронных электродвигателей, являющихся двигателями переменного тока очень трудно достичь таких характеристик.

Недостатки:

- ограниченный ресурс коллектора и щёток;

- дополнительная трата времени на профилактическое обслуживание, связанное с поддержанием коллекторно-щёточных узлов;

- ввиду того, что мы пользуемся сетями с переменным напряжением, возникает необходимость выпрямления тока;

- дороговизна в изготовлении якорей.

По перечисленным параметрам из недостатков в выигрыше оказываются модели асинхронных двигателей. Однако во многих случаях применение электродвигателя постоянного тока является единственно возможным вариантом, не требующим усложнения электрической схемы.

Видео в дополнение к написанному

Двигатель электромобиля — принцип работы, устройство, виды

По планам многих автоконцернов – именно за тяговым двигателем для электромобиля – будущее. Так известно, что в плане развития известного гиганта Bentley Motors значится, что к 2030-му году компания полностью трансформируется в производителя электроавтомобилей. На электродвигатели ставки также делают такие известные на весь мир компании, как Nissan, Volvo, Aston Martin.

Так известно, что в плане развития известного гиганта Bentley Motors значится, что к 2030-му году компания полностью трансформируется в производителя электроавтомобилей. На электродвигатели ставки также делают такие известные на весь мир компании, как Nissan, Volvo, Aston Martin.

Тенденции таковы, что в массовом производстве сейчас больше представлены легковые электромобили и городской электротранспорт (согласно планам, в ряде таких стран как, к примеру, Франция и Норвегия в 2025-2030-м гг. автобусы в городах будут полностью заменены на электротранспорт).

Но чувствуется интерес и к установке электромоторов на грузовой транспорт. Особенно электродвигатели интересны производителям городских развозных фургонов, терминальных тягачей и коммунальных грузовиков.

На весь мир уже хорошо известен седельный тягач капотного типа Tesla Semi, в коммунальном хозяйстве США активно не первый год используют мусоровозы PETERBILT на электротяге, в Евросоюзе возрастает интерес к седельному тягачу с электродвигателем Emoss Mobile Systems B. V. и Renault Trucks –развозному автомобилю для продуктов.

V. и Renault Trucks –развозному автомобилю для продуктов.

На постсоветском пространстве свой коммерческий электротранспорт пока только начинает появляться, но уже активно говорят про грузовик МАЗ-4381Е0 (на грузовике установлен асинхронный тяговый электродвигатель мощностью 70 кВт (95 л.с.), ориентированный на транспортировку грузов в черте города, и электрогрузовик Moskva опытно-конструкторского бюро Drive Electro (главное назначение — доставка товаров в магазины). Не за горами время, когда этот коммерческий транспорт с электромоторами будет активно востребован автопарками, логистическими центрами, предприятиями.

Также, безусловно, давно, как данность мы принимаем, что на электродвигателе работают трамваи, троллейбусы, погрузчики на складах и локомотивы. Трёхфазный асинхронный двигатель помогает двигаться на давно полюбившихся поездах «Ласточка» и «Сапсан».

Принцип работы

Принцип работы двигателя электромобиля основан на преобразовании электроэнергии в механическую энергию вращения. Главные участники преобразования энергии – статор и ротор.

Главные участники преобразования энергии – статор и ротор.

Как работает традиционный электромотор?

- Магнитное поле статора действует на обмотку ротора.

- Возникает вращающий момент.

- Ротор начинает двигаться.

Наглядная схема двигателя электромобиля в системе электропривода представлена ниже:

Важная особенность классического электрокара – отсутствие дифференциала, коробки передач, передаточных устройств с шестеренками. Энергия от электромотора поступает прямо на колеса.

Без коробки передач – и большинство «гибридов» с электродвигателем и ДВС. Исключение – «гибриды» с параллельной схемой передачи на колёса крутящего момента. К ней мы ещё вернёмся в этой статье в разделе, посвящённом гибридным автомобилям.

Принцип работы любого электродвигателя базируется на процессах взаимного притяжения и отталкивания полюсов магнитов на роторе и статоре. Движение осуществляется под действием самого магнитного поля и инерции.

Устройство

Как устроен двигатель электромобиля?

При описании принципа работы электродвигателя, уже было упомянуто, что главные компоненты двигателя электромобиля– ротор и статор.

- Ротор – это вращающийся компонент двигателя.

- Статор находится в неподвижном состоянии. Он ответственен за создание неподвижного магнитного поля.

Ротор

Классический ротор автомобиля состоит из сердечника, обмотки и вала. У некоторых электродвигателей в состав ротора также входит коллектор.

- Сердечник – это металлический стержень, на периферии которого располагается обмотка. Непосредственно через сердечник происходит замыкание магнитной цепи электродвигателя. Сердечник изготавливается из стальных пластин круглой формы. По структуре похож на слоёный пирог. При производстве сердечников используют изолированные листы стали с присадками кремния. В этом случае обеспечены увеличение КПД электродвигателя, наименьшие удельные потери в металле на единицу массы, снижение величины размагничивающих вихревых токов Фуко, которые возникают из-за перемагничивания сердечника. На поверхности сердечника есть продольные пазы. Через них прокладывается обмотка.

- Вал – металлический стержень, который непосредственно передаёт вращающий момент.

Также изготавливается из электротехнической стали. Служит основой для насаживания сердечника. На концах вала есть резьба, выемки под шестерёнки, подшипники качения, шкивы.

Также изготавливается из электротехнической стали. Служит основой для насаживания сердечника. На концах вала есть резьба, выемки под шестерёнки, подшипники качения, шкивы. - Коллектор – блок, крепящийся на валу. Представляет собой систему медных пластин. Изолирован от вала. Служит выпрямителем переменного тока, переключателем-автоматом направления тока (в зависимости от вида электродвигателя).

Статор (индуктор)

Статор состоит из станины, сердечника и обмотки:

- Станина статора – корпус статора. Как правило, корпус бывает алюминиевым или чугунным. Алюминиевые станины популярны у электродвигателей легковых авто, чугунные – у спецтехники, которая вынуждена работать в условиях высокой вибрации. Станина служит базой крепления основных и добавочных полюсов.

- Сердечник статора – цилиндр из профилированных стальных листов. Фиксируется винтами внутри станины. Снабжён пазами для обмотки.

- Обмотка. Создаёт магнитный поток. При пересечении проводников ротора наводит в них электродвижущую силу.

Виды

Электродвигатели классифицируют по типу питания привода, конструкции щеточно-коллекторного узла, количеству фаз для запитывания:

- По типу питания привода. Устройства делятся на моторы переменного и постоянного тока. Двигатели постоянного тока способны обеспечить более точную и плавную регулировку оборотов, высокий КПД. Двигатели переменного тока выручают, когда важна высокая перегрузочная способность. Это удачный вариант для подъёмно-транспортных машин. Впрочем, существуют и универсальные моторы, которые функционируют от переменного и постоянного тока.

- По конструкции щеточно-коллекторного узла. Выпускаются бесколлекторные и коллекторные моторы. Бесколлекторный мотор работает за счёт движения ротора с постоянным магнитом. У конструкции нет щеточно-коллекторного узла. Решение обеспечивает достойный крутящий момент, широкий диапазон скоростей и высокий КПД. Важные преимущества бесколлекторного мотора – надёжность, способность к самосинхронизации, возможность подпитываться при переменном напряжении. Ресурс бесколлекторного мотора ограничен исключительно ресурсом подшипников. У коллекторных моторов присутствует щелочно-коллекторный узел. Удобство решения связано с тем, что он может использоваться и в качестве переключателя тока в обмотках, и как извещатель положения ротора, нет необходимости в контролле. Проблема коллекторных моделей – в том, что они зависимы от постоянных магнитов, которые, как известно, со временем, к огромному сожалению, теряют свои свойства.

- По количеству фаз для запитывания. В зависимости от того, как запитывается обмотка, электродвигатели бывают однофазными и трёхфазными. В автомобилестроении широкое распространение получили трёхфазные решения, это связано с рядом технических характеристик (мощность, перегрузочная способность, частота вращения на холостом ходу).

Обратите внимание! Работать трёхфазные моторы могут синхронно и асинхронно, а в качестве ротора используются как короткозамкнутые, так и фазные модели. Самый популярный вариант – трехфазные асинхронные моторы с короткозамкнутым ротором. Они стоят на большинстве современных электрокаров.

Асинхронные и синхронные двигатели

Синхронные моторы – двигатели переменного тока, у которых частота вращения ротора идентична частоте вращения магнитного поля (измерение производится в воздушном зазоре). В автомобилестроении синхронные моторы встретить можно нечасто (хотя в мире техники – это, в целом, очень популярное решение – особенно в климатотехнике, насосных системах).

Но есть производители авто, которые при производстве электрокаров предпочитают устанавливать на свои машины именно синхронные двигатели. Яркий пример – концерн Renault. Синхронными двигателями на электромагнитах он оснастил электрокар Renault Zoe. На электромагниты подаётся постоянный ток. Полярность магнитов ротора стабильна. Полярность магнитов статора при этом изменяется и обеспечивает бесперебойное вращение.

Преимущество синхронных двигателей на электромагнитах у авто – максимальная оптимизация рекуперации энергии торможения. И главный «конёк» авто с таким типом электродвигателя – полная безопасность при буксировке.

Гораздо более популярный вариант – асинхронные двигатели. Это двигатели переменного тока, у которых потенциал напряжения – магнитного поля не совпадает с частотой вращения ротора. Типичным 3-фазным асинхронным двигателем оснащены, например, хорошо известные автомобили Tesla S и Tesla Х.

Иногда асинхронные моторы называют индукционными, так как в роторе в соответствие с законом Ленца у них индуцируется электромагнитная сила.

Двигатель-колесо

Обособленно среди электромоторов стоит двигатель-колесо. Особенность двигателя- колеса – ориентир крутящего момента и силы напряжения на конкретное колесо.

Такие решения можно встретить в плагин-гибридных автомобилях («гибридах» с параллельной схемой, при описании устройства гибридных авто ниже по тексту мы остановимся на них подробнее). Работает двигатель-колесо в паре с ДВС.

У первых плагин-гибридных автомобилей с двигателем-колесом агрегат был монтирован в ступицу колеса, а работа осуществлялась исключительно в паре с внутренним зубчатым редуктором.

Некоторые же современные модели моторов, монтируемые внутри колёс, вполне могут работать без зубчатого редуктора. Это увеличивает управляемость, позволяет избежать увеличения удельного веса шасси, уменьшить риски, повышает КПД.

Преимущества и недостатки электродвигателей

Преимуществ у электродвигателей существенно больше, нежели недостатков. Более того, за счёт усовершенствования и конструктивных особенностей самих электроприводов, и инфраструктуры, связанной с зарядкой, многие вещи, которые вчера ещё казались критичными, сегодня теряют свою актуальность.

Преимущества

- Не требуется «раскачка». Крутящий момент достигает максимума непосредственно при включении. Именно по этой причине электрический двигатель электромобиля не требует наличия стартеров и сцеплений – неотъемлемых спутников ДВС.

- Удобство. Для включения заднего хода (то есть коррекции со стороны вращения мотора) достаточно поменять полярность, сложная коробка передач не требуется.

- Высокий КПД. У машин с электродвигателями он достигает 95 %.

- Независимость. На любой отметке скорости достигается максимальный показатель крутящего момента.

- У мотора – малый вес. Производители могут себе легко позволить создавать компактные автомобили.

- Есть все возможности для рекуперации энергии торможения. Если у авто с ДВС кинетическая энергия просто уходит в колодки (и стирает их), то у электромобиля в режиме рекуперации мотор может функционировать как генератор. В режиме генерации электроэнергия просто трансформируется в другую форму и быстро накапливается в АКБ. Особенно решение эффективно для транспортных средств с длинным тормозным путем. На объём генерируемой и накопленной энергии существенно влияет маршрут (рельеф, в частности наличие холмистых участков на дороге и уклон дороги).

- Снижение расходов на эксплуатацию машины. Зарядку можно производить от электросети. Это существенно дешевле, нежели использование дизеля, бензина. Выгода очевидна даже по сравнению с бензиновыми авто эконом-класса.

- Малый уровень шума.

- В большинстве случаев для мотора не требуется принудительное охлаждение.

- Экологичность. Использование транспорта с электродвигателем снижает количество выхлопных газов в воздухе.

Недостатки

Долгое время считалось, что самый большой минус использования электродвигателя – его зависимость от аккумуляторов, которые быстро выходят из строя. Теперь это неактуально. Современные батареи электрокаров, представленных в массовом выпуске, гарантируют пробег автомобиля 150-200 тыс. км. Потерял актуальность и тот фактор, что машины с электродвигателем существенно уступают бензиновым по мощности. Электротяга современных электромоторов уже не уступает ДВС.

Поэтому недостатки электродвигателей сейчас правильно свести не к недостаткам конструкции, а к плохо развитой инфраструктуре для того, чтобы подзаряжать электромобили. Если в США, Скандинавии подзарядить электрокар легко, то до недавнего момента даже в Западной и Центральной Европе с инфраструктурой для подзарядки таких машин были проблемы.

В России, Беларуси, Украине, Казахстане, пока, увы, с инфраструктурой ситуация ещё хуже. Хотя, например, в России число заправок для электрокаров с 2018 по 2020 год возросло в 3 раза, но полотно покрытия площадками для зарядки очень неоднородное. В Москве – более плотное, в регионах – слабое. Даже разрыв с такими городами-гигантами как Санкт-Петербург и Челябинск — колоссальный.

Устройство электромобиля

Рассматривая электродвигатель, важно остановиться на устройстве электромобиля в целом, изучение электродвигателя не самого по себе, а как части системы электропривода, где электродвигатель – один из его базовых компонентов, его «сердце». Но «организм», функционирует только тогда, когда в порядке все другие «органы» – части электропривода:

- Аккумуляторная батарея.

- Бортовое зарядное устройство. Его функция – обеспечение возможности заряжать аккумуляторную батарею от бытовой электрической сети.

- Трансмиссия. Распространены трансмиссия с одноступенчатым зубчатым редуктором (чаще всего встречающийся и наиболее простой вариант) и бесступенчатая трансмиссия с гидротрансформатором (для старта с места), плавно изменяющие отношение скоростей вращения и вращающих моментов мотора и ведущих колес транспортного средства во всём рабочем диапазоне скоростей и тяговых усилий.

- Инвертор. Назначение инвертора – трансформирование высокого напряжения постоянного тока аккумулятора в трехфазное напряжение переменного тока.

- Преобразователь постоянного тока. Функция – зарядка дополнительной батареи, которая используется для системы освещения, кондиционирования, аудиосистемы.

- Электронная система управления (блок управления). Отвечает за управление функциями, связанными с энергосбережением, безопасностью комфортом. В её «подчинении» – оценка заряда АКБ, оптимизация режимов движения, регулирование тяги, контроль за использованной энергией и за напряжением, управлением ускорением и рекуперативным торможением.

Аккумуляторная батарея

Аккумуляторная батарея (аккумулятор) – один из наиболее дорогих компонентов системы. По своей значимости играет такую же роль, как бензобак для ДВС. Электромобиль движется за счёт электричества, полученного от электросети во время зарядки и хранящегося в АКБ.

При этом важно помнить, что у большинства электромобилей устанавливаются одновременно два аккумулятора: один тяговой – он питает именно мотор и стартерный (как и в машинах с ДВС, он помогает системе освещения, системе подогрева). Эти аккумуляторы разные не только по назначению, но и техническим характеристикам.

Тяговый аккумулятор электрического двигателя электромобиля предназначен для питания мотора, запуска двигателя. У него нет высокого пускового тока, но он заточен на длительную работу, выдерживает большое количество циклов заряда-разряда.

Типичная тяговая АКБ – моноблочная секционная конструкция. Тяговая АКБ состоит из толстых электронных пластин – пористых сепараторов и электролитного вещества.

Самые распространенные аккумуляторы – литий-ионные. У них – наиболее высокая энергетическая плотность, не требуется обслуживание, достаточно низкий саморазряд.

Устройство и особенности гибридных систем

Свои особенности – у гибридных систем. В гибридных системах электродвигатель может рассматриваться и как «партнёр» ДВС, и как допэлемент, помогающий добиться экономии топлива и при этом повышения мощности.

Устройство «гибрида» отличается в зависимости от реализованной схемы передачи на колёса крутящего момента.

- Параллельная. Аккумуляторы передают энергию электромотору, бак – топливо для ДВС. Оба агрегата равноправны и способны создать условия для перемещения авто. Но работает такая схема только при наличии коробки передач. Параллельная схема успешно реализована у автомобиля Honda Civic. Нередко гибриды с параллельной схемой выделяют в отдельную группу и называют плагин-гибридными.

- Последовательная. Любое действие начинается с включения ДВС. Он же отвечает за последующие действия: поворот генератора для запуска электромотора, зарядку аккумуляторов.

- Последовательно-параллельная. Через планетарный редуктор соединены ДВС, электродвигатель и генератор. В зависимости от условий движения может использоваться тяга электродвигателя или ДВС. Режим выбирается программно системой управления транспортного средства. Среди хорошо известных последовательно-параллельных «гибридов» – Toyota Prius, Lexus-RX 400h.

Классический гибридный автомобиль использует интегрированный в трансмиссию электрический мотор-генератор.

При этом для получения электрической тяги у гибридных систем задействованы четыре базовых компонента:

- Мотор-генератор. Является обратимой силовой установкой. Может работать в двух режимах: непосредственно тягового мотора и генератора для зарядки высоковольтной аккумуляторной батареи. При работе в режиме мотора возможно создание крутящего момента и мощности, которых хватит для старта и движения автомобиля с выключенным ДВС, при работе устройства в режиме генератора продуцируется высоковольтная электроэнергия.

- Высоковольтные силовые кабели. Изолированные электрические кабели большого сечения. Важны для переноса энергии между компонентами высоковольтных электроцепей.

- Высоковольтные аккумуляторные батареи. Включенные в последовательную цепь аккумуляторные элементы. Позволяют накопить в батарее большой объём электроэнергии.

- Высоковольтный силовой модуль управления для управления потоком электроэнергии для движения транспортного средства на электрической тяге.

Гибридные авто открывают новые эксплуатационные возможности, с одной стороны можно быть максимально экологичным, радоваться комфортной езде и сэкономить на топливе, а с другой стороны, при разряде аккумулятора владелец авто не попадёт впросак, если невозможно подзарядить мотор: в работу вступит ДВС.

Перспективы применения электродвигателей в автомобилях

Перспективы применения электродвигателей в автомобилях напрямую связаны с тем, насколько активно будет развиваться инфраструктура. Там, где она не обеспечена, использование электрокаров действительно ограничено. Ведь без подзарядки у многих авто – малая дальность пробега.

Впрочем, даже последняя проблема активно решаемая. Немецкие и японские разработчики (компании DBM Energy, Lekker Energie, Japan Electric Vehicle Club) сумели доказать миру: потенциал у электродвигателей, аккумуляторов без подзарядки может достигать 500 -1000 тысяч километров пробега. Правда, пока что 1 000 тысяч км пробега без подзарядки возможны только в теории, а 500-600 уже на практике.

На данный момент доступность такого транспорта – на уровне инженерно-конструкторской работы, экспериментальных выпусков, но есть перспективы что их подхватят автогиганты, и не за горизонтом – серийное производство.

Перспективы применения электродвигателей в автомобилях очень тесно связаны и с политикой отдельных государств. Например, в Норвегии обладатели электромобилей освобождены от уплаты ежегодного налога на транспорт, пользования платными дорогами, паромными переправами и даже большинством парковок. С учётом того, что налоги и тарифы в Скандинавии одни из самых высоких, мотивация приобрести именно авто с электродвигателем, а не ДВС – очень высокая.

Обратите внимание, что на базе LCMS ELECTUDE есть специальный раздел “Электрический привод”, в нём подробно разбираются электродвигатели, виды электропривода, системы зарядки, особенности обслуживания транспорта с электромотором. Кроме комплексных теоретических знаний в обучающих модулях приводятся многочисленные практические примеры.

Двигатель постоянного тока

Двигатели постоянного тока предназначены для превращения энергии постоянного тока в механическую работу.

Электродвигатели постоянного тока, намного меньше распространены, нежели двигатели переменного тока. Это связано в первую очередь со сравнительной дороговизной, более сложным устройством, сложностями в обеспечении питания. Но, несмотря на все эти недостатки, ДПТ имеют немало плюсов. Например, двигатели переменного тока, сложно регулировать, ДПТ же отлично регулируются массой способов. Кроме того ДПТ имеют более жесткие механические характеристики и позволяют обеспечить большой пусковой момент.

Электродвигатели постоянного тока применяются в качестве тяговых двигателей, в электротранспорте, в качестве различных исполнительных устройств.

Устройство двигателей постоянного тока

Конструкция двигателя постоянного тока аналогична двигателю переменного тока, но все же имеются существенные различия. На станине 7, которая изготавливается из стали, установлена обмотка возбуждения в виде катушек 6. Между основными полюсами, могут устанавливаться дополнительные полюса 5, для улучшения свойств ДПТ. Внутри устанавливается якорь 4, который состоит из сердечника и коллектора 2, и устанавливается с помощью подшипников 1 в корпус двигателя. Коллектор является существенным отличием от двигателей переменного тока. Он соединяется с щетками 3, что позволяет подавать или в генераторах, наоборот снимать напряжение с якорной цепи.

Принцип действия

Принцип действия ДПТ основан на взаимодействии магнитных полей обмотки возбуждения и якоря. Можно представить, что вместо якоря у нас рамка, через которую протекает ток, а вместо обмотки возбуждения постоянный магнит с полюсами N и S. При протекании постоянного тока через рамку, на нее начинает действовать магнитное поле постоянного магнита, то есть рамка начинает вращаться, причем, так как направление тока не меняется, то и направление вращения рамки остается прежним.

При подаче напряжения на зажимы двигателя начинает протекать ток в обмотке якоря, на него, как мы уже знаем, начинает действовать магнитное поле машины, при этом якорь начинает вращаться, а так как якорь вращается в магнитном поле, начинает образовываться ЭДС. Эта ЭДС направлена против тока, в связи с этим её называют противоЭДС. Её можно найти по формуле

Где Ф – магнитный поток возбуждения, n – частота вращения, а Cе это конструктивный момент машины, который остается для нее постоянным.

Напряжение на зажимах больше чем противоЭДС на величину падения напряжение в якорной цепи.

А если домножить это выражение на ток, то получим уравнение баланса мощностей.

Левая часть уравнения UIя представляет собой мощность подаваемая электродвигателю, в правой части первое слагаемое EIя представляет собой электромагнитную мощность, а второе IяRя мощность потерь в цепи якоря.

Рекомендуем прочесть статью — пуск двигателя постоянного тока.

Тяговый электродвигатель постоянного тока | Авто Брянск

Существующие электрические машины способны выполнять множество разных функций. Они преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов.

Использование этих устройств в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами – щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов – сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

Назначение и устройство добавочных полюсов

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

Якорь и коллектор

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.

Тяговый электродвигатель для электромобиля Tesla Model S

Неотвратимым будущим автомобилестроения, хотим мы того или нет, являются электрические автомобили. Производители авто во всем мире вкладывают огромные средства в их разработку, желая снизить концентрацию вредных веществ выбрасываемых автомобилями традиционными, сделать поездки безопасными и комфортными, а также экономичными. Работа по их созданию проводится в двух направлениях – создание новых моделей и реконструкция серийных, которая более предпочтительна, поскольку менее затратная. Электромобили, по сравнению с традиционными, более надежны, поскольку более просты по конструкции, т.е. отличаются минимумом движущихся частей.

Крупнейшими рынками электрических автомобилей являются сегодня: США и Норвегия, Япония и Германия, Китай и Франция, Великобритания и др. Наша страна пока от производства и использования новых средств передвижения находится в стороне, исключая энтузиастов, разработавших Lada Ellada. Но, это случай пока единичный, поэтому он не в счет, тем более, что собрано авто на импортных комплектующих.

Понятие «электрический автомобиль» означает средство передвижения, приводимое в движение несколькими (или одним) электродвигателями. Теоретически питание мотора может быть от аккумулятора, топливных элементов или солнечных батарей. Тем не менее, большее распространение получил вариант первый. Батарея, питающая двигатель требует зарядки, осуществлять которую можно при помощи внешних источников, рекуперации или генератора, установленного на борту автомобиля. Электродвигатель, являющийся основным элементом электромобиля, питается, как правило, от литий — ионной батареи. Он же, в режиме рекуперации, играет роль генератора, заряжающего батарею.

Назначение тягового электродвигателя

Электродвигатель тяговый (ТЭД) предназначен для приведения в движение транспортного средства, т.е. он преобразует в механическую, энергию электрическую. Их классифицируют по способу питания, роду тока, конструктивному исполнению, типу привода колесных пар. В большинстве экологичных машин: гибридных авто, серийных электромобилях, авто на топливных элементах, которые в наши дни приобретают завидную популярность, они являются основной движущей силой.

В качестве двигателя используют в них моторы тяговые постоянного тока, которые работают в двух режимах – двигательном и генераторном.

Видео: Как устроен двигатель электромобиля Tesla Model S

Принцип работы

Принцип работы электромобиля Golf blue-e-motion с тяговым электродвигателем

В основе их работы лежит принцип электромагнитной индукции, т.е. возникновение в замкнутом контуре электродвижущей силы при изменении магнитного потока. От традиционной машины электромеханической ТЭД отличается большей мощностью, более компактными размерами, а кроме этого, у него более высокий КПД.

По способу питания моторы делятся на двигатели постоянного и переменного тока. По числу фаз – на однофазные (с одной обмоткой, подключаемой к сети однофазной переменного тока), двухфазные (две обмотки, расположенные под углом девяносто градусов), трехфазные (три обмотки с магнитными полями через 120 градусов).

По исполнению конструктивному двигатели могут быть: коллекторными, преимущественно работающие на постоянном токе (универсальные современные могут также работать и на токе переменном), бесколлекторными, синхронными, асинхронными. Наконец, по способу возбуждения они делятся на: двигатели с последовательным, параллельным, последовательно-параллельным возбуждением и от постоянных магнитов.

Основные характеристики тягового электродвигателя электрического автомобиля

В современных авто электродвигатель может быть от переменного или постоянного тока. Основной его задачей является передача на движитель авто крутящего момента. Основными характеристиками ТЭД помимо максимального крутящего момента и мощности, являются: частота вращения, ток и напряжение.

В автомобилях чаще используют коллекторные двигатели (один из них благодаря способности вращаться в обратную сторону, может работать как генератор). Но, в отдельных моделях устанавливают электрические моторы и других типов – магнитоэлектрические моторы, подразделяющиеся на двигатели переменного и постоянного тока. Тяговые двигатели электрические, установленные в электромобилях, от других электромоторов не отличаются по конструкции.

Мотор-колесо

Если вначале использовали один тяговый электродвигатель для электромобиля, редуктор которого соединен с трансмиссией, то сегодня все чаще обращаются к мотор-колесу. Суть концепции состоит в том, что компьютерная программа управляет при помощи отдельных моторов каждым из колес. Главным преимуществом является отсутствие трансмиссии, из-за которой силовая установка теряет значительную часть энергии. Помимо этого удается ликвидировать тормозную гидравлическую систему, функцию которой берут на себя электромоторы, а также отдельные механизмы ESP и ABS.

Тяговый электродвигатель — электрическая машина, преобразующая электрическую энергию в механическую для привода в движение колёсных пар вагонов. Тяговые двигатели используют также для торможения поезда, переводя их в генераторный режим. При этом механическая энергия движущегося поезда преобразуется в электрическую.

Содержание

Развитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х — 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями — «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Коллекторные тяговые двигатели

В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена. Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов. Длина тягового двигателя ограничена габаритными размерами тележки. На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления. Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна, пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Асинхронные тяговые двигатели

Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741. Их основные параметры:

- Номинальная мощность — 170 кВт

- Минимальное напряжение — 530 В

- Номинальная частота тока статора — 43 Гц

- Номинальная частота вращения — 1290 об/мин

- Максимальная частота вращения — 3600 об/мин

- Масса — 805 кг

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Устройство тягового двигателя постоянного тока

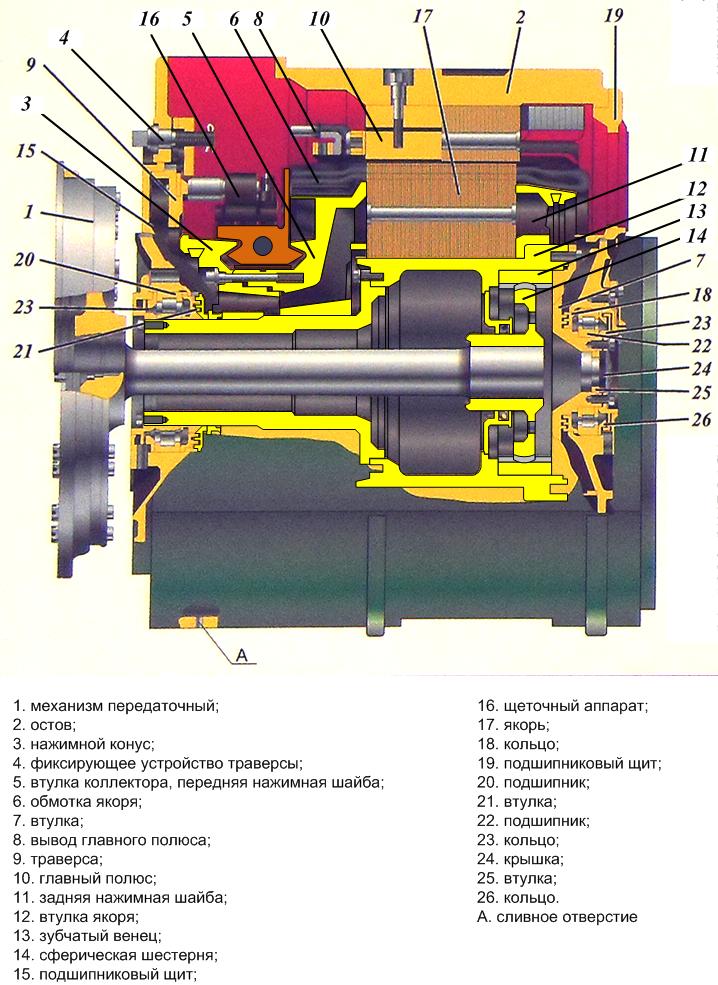

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Остов двигателя